Изобретение относится к области теплотехники, а именно к технике подготовки к сжиганию жидкого топлива в любых газовых горелках (факельных и горелках инфракрасного излучения), путем изменения его агрегатного состояния из жидкого в газообразное состояние, и может быть использовано в водогрейных и отопительных котлах малой и средней мощности, в системе отопления бытовых и промышленных помещений, работающих на газе, а также для сушки лакокрасочных покрытий, древесины, помещений (в строительстве), в системах воздушного отопления и т.д.

Известен основной способ получения тепла сжиганием углеводородного топлива (газа, жидкого топлива) в факельных горелках при температуре 1200-1500°С. Традиционно, в отопительных котлах, реализующих указанный способ и работающих на жидком топливе, используется система подготовки топлива, основанная на гидравлическом методе распыливания жидкого топлива с одновременным нагнетанием в камеру сгорания первичного воздуха. Такая система подготовки жидкого топлива имеет, как правило, шестеренный насос с приводом от электродвигателя, создающий на входе форсунки давление 0,3...0,6 МПа и воздухоподающее устройство, обычно центробежный вентилятор, подающее в камеру сгорания первичный воздух [Россия, свидетельство на полезную модель №00180 МКИ5 F23D 11/04, 20.05.2001 г. "Горелка для сжигания жидкого топлива"].

Главным недостатком основного способа получения тепла и устройства, его реализующего, является то, что гидравлический метод распыливания обеспечивает минимальный диаметр частиц топлива 50...100 мкм, и, даже при тщательном перемешивании топливно-воздушной смеси, из-за достаточно большой скорости выноса частиц топлива, происходит неполное его сгорание, что ведет к образованию сажистых соединений. Чем меньше размер частицы распыливаемого топлива, тем быстрее, полнее и экологичнее происходит его сгорание. Наиболее полное сгорание дает газообразное углеводородное топливо.

Известен метод ультразвукового распыливания жидкого топлива для получения тонких аэрозолей с образованием частиц размером 0,5 мкм и плотностью до 300 мг жидкой фазы для сжигания в горелках инфракрасного излучения [В.А.Носов "Ультразвук в химической промышленности". Киев, Техническая литература УССР, 1963 г.], практически реализованный в горелке [ Россия, патент №31634 F23D 11/04, 14/12, 14/14, 14/16; F27D 1/00, 09.04.2003 г. "Жидкотопливная горелка инфракрасного излучения"].

Устройство подготовки жидкого топлива для сжигания в жидкотопливной горелке инфракрасного излучения по патенту №31634 наиболее близко по технической сущности к предлагаемому устройству подготовки жидкого топлива для сжигания в газовых горелках и принято за прототип. Устройство подготовки жидкого топлива, используемое в жидкотопливной горелке инфракрасного излучения, по патенту на полезную модель №31634 "Жидкотопливная горелка инфракрасного излучения" обеспечивает эффективное сжигание мелкодисперсного аэрозоля жидкого топлива с диаметром частиц 0,5...5 мкм. Оно состоит из топливного бака, соединенного топливным шлангом с поплавковой камерой, которая через второй топливный шланг, подсоединенный через отверстие в боковой стенке корпуса генератора аэрозоля топлива с герметичной крышкой с сальником, к стакану с акустическим преобразователем, на контакты которого подается напряжение с генератора ультразвуковых колебаний. Уровень топлива в стакане с акустическим преобразователем и поплавковой камере устанавливается регулировочным винтом поплавковой камеры. В стакан с акустическим преобразователем опущена аэрозольная труба, нижний край которой находится на расстоянии 10...12 мм над поверхностью топлива в стакане, а верхний край соединен через огнепреградитель со входом распределительной камеры горелки инфракрасного излучения. Аэрозоль из корпуса генератора аэрозоля топлива подается в горелку с помощью вентилятора продувки, размещенного на боковой стенке генератора аэрозоля. Вентилятор продувки подает необходимое количество воздуха, и в аэрозольной трубе происходит подготовка воздушно-топливной смеси.

Однако устройство подготовки жидкого топлива прототипа не обеспечивает полное сжигание его в газовых горелках, так как при прохождении через сопло частицы аэрозоля коагулируют, происходит их слипание и крупные частицы, попадая в распределительную камеру горелки инфракрасного излучения или распределительные трубки инжекционной горелки открытого пламени, оседают на стенках, превращаясь в жидкость, и не поднимаются к огневым щелям.

Целью предлагаемого изобретения является разработка устройства подготовки жидкого топлива для сжигания его в любых имеющихся и выпускаемых промышленностью газовых горелках, позволяющего снизить вредные выбросы СО, NOx, SO2, бензопиренов в атмосферу по сравнению с имеющимися гидравлическими жидкотопливными горелками и расширить область применения жидкого топлива и использования его в теплотехнике.

Технический результат от использования предлагаемого устройства подготовки жидкого топлива для сжигания в газовых горелках заключается в отсутствии в продуктах сгорания сажистых соединений, в полном сгорании жидкого топлива в любых газовых горелках.

Поставленная цель и технический результат достигается за счет того, что в известное устройство подготовки жидкого топлива для сжигания в жидкотопливной горелке инфракрасного излучения, содержащее газовую горелку, топливный бак, поплавковую камеру с регулировочным винтом уровня топлива, генератор аэрозоля топлива, состоящий из корпуса генератора аэрозоля топлива с крышкой, внутри которого закреплен топливный стакан с расположенным в нем акустическим преобразователем, подсоединенным к генератору ультразвуковых колебаний, и аэрозольной трубы с огнепреградителем, установленным в верхней ее части, при этом аэрозольная труба соединена с генератором аэрозоля топлива через сальник в крышке корпуса генератора аэрозоля топлива так, что нижний край ее находится над поверхностью топлива в топливном стакане с воздушным зазором, а топливный бак соединен последовательно топливными шлангами через поплавковую камеру с топливным стаканом генератора аэрозоля топлива, между верхним выходным краем аэрозольной трубы и входом газовой горелки введены последовательно соединенные камера пиролиза с теплоизоляционными шайбами на концах, центробежный насос отбора аэрозоля, закалочно-испарительная камера, второй огнепреградитель, вентиль регулировки подачи топлива, а также в топливный стакан установлен нагреватель топлива, подключенный к источнику питания нагревателя топлива, а к выводам спирали камеры пиролиза - источник питания камеры пиролиза.

В предлагаемом устройстве задача достижения технического результата решается путем использования технологии пиролиза жидкого топлива.

Основная задача пиролиза состоит в том, чтобы превратить распыленные ультразвуковыми колебаниями углеводороды (бензин, керосин, дизельное топливо) при температуре 650-700°С и давлении, близком к атмосферному, в газ и при этом сохранить в нем возникающие при первых стадиях процесса расщепления углерод-углеродных соединений индивидуальные алкены (ненасыщенные углеводороды: этилен С2Н4, пропилен С3Н6, бутилен C4H8). Наряду с алкенами образуется также водород (Н2) и метан (СН4) [Н.Л.Глинка "Общая химия". Химия, Ленинградское отделение, Ленинград, 1988 г.], [А.М.Кутепов, Т.И.Бондарева, М.Г.Беренгартен "Общая химическая технология". Москва, "Высшая школа", 1990 г.] Для предотвращения цепных реакций рекомбинации химических радикалов максимально увеличивается скорость подачи топлива в камеру пиролиза и по выходе из камеры продукты пиролиза (смесь газов) требуется быстро охладить в закалочно-испарительной камере. Температура смеси газов в этом случае падает в 2-3 раза за счет адиабатического расширения. Это позволяет сохранить низшие алкены и не дать им вступить в последующие реакции с превращением в бензол и его гомологи. Время пребывания топлива в камере пиролиза должно составлять доли секунды [А.М.Кутепов, Т.И.Бондарева, М.Г.Беренгартен "Общая химическая технология". Москва, "Высшая школа", 1990 г.].

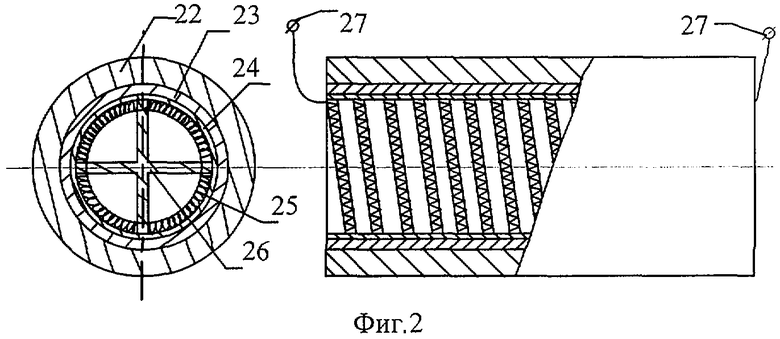

Предлагаемое устройство подготовки жидкого топлива для сжигания в газовых горелках изображено на фиг.1, которое содержит: 1 - топливный бак, 2 - топливные шланги, 3 - поплавковую камеру, 4 - акустический преобразователь, 5 - регулировочный винт уровня топлива, 6 - генератор ультразвуковых колебаний, 7 - огнепреградитель, 8 - центробежный насос отбора аэрозоля, 9 - камеру пиролиза, 10 - теплоизоляционную шайбу, 11 - аэрозольную трубу, 12 - топливный стакан, 13 - источник питания камеры пиролиза, 14 - закалочно-испарительную камеру, 15 - вентиль регулировки подачи топлива, 16 - газовую горелку, 17 - нагреватель топлива, 18 - источник питания нагревателя топлива, 19 - корпус генератора аэрозоля топлива с крышкой, 20 - генератор аэрозоля топлива, 21 - сальник.

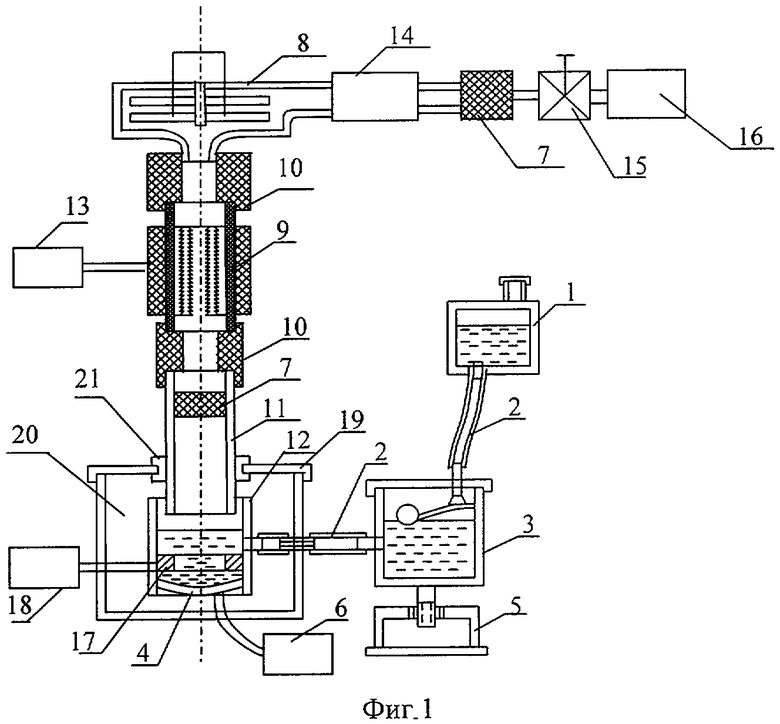

На фиг.2 изображена структурная схема камеры пиролиза 9, содержащая: 22 - теплоизоляционную защиту, 23 - отражающий металлический экран, 24 - кварцевую трубку, 25 - нагревательную нихромовую спираль, 26 - диэлектрический термостойкий каркас, 27 - выводы спирали.

Топливный бак 1 соединен топливным шлангом 2 с поплавковой камерой 3, которая в свою очередь соединена топливным шлангом 2 с топливным стаканом 12, укрепленным внутри корпуса генератора аэрозоля топлива 19 с крышкой через отверстие в его стенке.

Внутри нижней части топливного стакана 12 расположены акустический преобразователь 4 и нагреватель топлива 17, которые соответственно подключены к генератору ультразвуковых колебаний 6 и источнику питания нагревателя топлива 18.

Топливный стакан 12 с акустическим преобразователем 4 и нагревателем топлива 17, генератор ультразвуковых колебаний 6 и источник питания нагревателя топлива 18, а также корпус генератора аэрозоля топлива с крышкой 19, сальником 21 и аэрозольной трубой 11 составляют генератор аэрозоля топлива 20.

Аэрозольная труба 11 соединена с генератором аэрозоля топлива 20 через сальник 21 в герметичной крышке корпуса генератора аэрозоля топлива 19 так, что нижний край аэрозольной трубы 11 находится над поверхностью топлива в топливном стакане 12 с акустическим преобразователем 4 и нагревателем топлива 17 с воздушным зазором. На случай проскока пламени в верхней части аэрозольной трубы 11 расположен огнепреградитель 7, над которым через теплоизоляционную шайбу 10 размещается камера пиролиза 9.

Верхний конец камеры пиролиза 9 через вторую теплоизоляционную шайбу 10 соединен с двухсекционным центробежным насосом отбора аэрозоля 8, откачивающим через камеру пиролиза 9 аэрозоль топлива из аэрозольной трубы 11 генератора аэрозоля топлива 20.

Выход центробежного насоса отбора аэрозоля 8 соединен со входом охлаждающей закалочно-испарительной камеры 14, в которой происходит охлаждение газовой смеси, выход которой через второй огнепреградитель 7 и вентиль регулировки подачи топлива 15, регулирующий подачу газа из закалочно-испарительной камеры 14, соединен с газовой горелкой 16.

Камера пиролиза 9 (фиг.2) представляет собой кварцевую трубку 24, в которую вставлена нагревательная нихромовая спираль 25, намотанная на диэлектрическом термостойком каркасе 26 на всю длину кварцевой трубки 24, на которую от источника питания 13 через выводы спирали 27 подается переменное напряжение, под действием которого она раскаляется, создавая внутри кварцевой трубки 24 температуру 650-700°С. С наружной стороны кварцевой трубки 24 установлен отражающий металлический экран 23, отражающий лучистую энергию нагревательной нихромовой спирали 25 внутрь камеры пиролиза 9. Снаружи камера пиролиза 9 покрыта теплоизоляционной защитой 22.

Предлагаемое устройство подготовки жидкого топлива для сжигания в газовых горелках работает следующим образом.

Топливо из топливного бака 1 поступает по топливному шлангу 2 на вход поплавковой камеры 3, с выхода которой через второй топливный шланг 2 поступает в топливный стакан 12 с акустическим преобразователем 4 и нагревателем топлива 17, размещенными в нижней части топливного стакана 12. В топливном стакане 12 установлен пьезокерамический акустический преобразователь 4 фокусирующего типа.

Уровень топлива в топливном стакане 12 устанавливается при регулировке после изготовления устройства регулировочным винтом уровня топлива 5 путем подъема и опускания поплавковой камеры 3. Поверхность топлива должна находиться на фокусном расстоянии от центра акустического преобразователя 4.

На контакты акустического преобразователя 4 от генератора ультразвуковых колебаний 6 подается синусоидальное напряжение с частотой, равной резонансной частоте акустического преобразователя 4.

При включении генератора ультразвуковых колебаний 6 под воздействием переменного напряжения в акустическом преобразователе 4 возникают механические колебания, возбуждая гидравлические колебания в топливе, которые, складываясь по фазе от каждой точки поверхности преобразователя, фокусируются в фокусной точке, создавая акустическое давление, образующее над поверхностью топлива в аэрозольной трубе 11 столб топлива, по которому распространяется акустическое давление, приводящее к образованию аэрозоля топлива [В.А.Носов "Ультразвук в химической промышленности", Киев, Техническая литература УССР, 1963 г.].

Для образования аэрозоля топлива в аэрозольной трубе 11 из столба топлива между нижним краем аэрозольной трубы 11 и поверхностью топлива в топливном стакане 12 должен быть воздушный зазор, величина которого должна быть такой, чтобы аэрозольная труба 11 не касалась поверхности топлива и не мешала развитию столба топлива (не касалась его), по которому распространяется акустическое давление, образующее аэрозоль. Практически воздушный зазор составляет величину от 10 до 20 мм и устанавливается также при регулировке устройства после изготовления.

Одновременно с включением генератора ультразвуковых колебаний 6 включается подогрев топлива нагревателем топлива 17 от источника питания 18 нагревателя топлива, центробежный насос отбора аэрозоля 8, а также подается напряжение на нагревательную нихромовую спираль 25 камеры пиролиза 9 от источника питания камеры пиролиза 13.

Подогрев топлива производится с целью снижения вязкости жидкого топлива и повышения производительности генератора аэрозоля.

Центробежный насос отбора аэрозоля 8 обеспечивает на своем выходе давление 1200-1800 Па и откачивает из аэрозольной трубы 11 мелкодисперсный аэрозоль топлива с диаметром частиц 0,5...5 мкм, который, проходя через разогретую до температуры 650-700°С камеру пиролиза 9, быстро превращается в газ за счет расщепления углерод-углеродных связей молекулы топлива и поступает в закалочно-испарительную камеру 14, в которой происходит охлаждение газовой смеси за счет ее адиабатического расширения.

Далее, пройдя второй огнепреградитель 7 и вентиль регулировки подачи топлива 15, газовая смесь поступает через коллектор газовой горелки 16 к ниппелю струйной форсунки и истекает из сопла форсунки в инжекторный смеситель, инжектируя при этом необходимое для сгорания количество воздуха. Перемешиваясь, топливо-воздушная смесь поступает в огневые щели при использовании газовой горелки открытого пламени или в распределительную камеру при использовании горелки инфракрасного излучения и далее в отверстия пористой керамической панели.

Технический результат, полученный в результате испытаний опытного образца предлагаемого устройства подготовки жидкого топлива с выпускаемой промышленностью горелкой газовой инфракрасного излучения ветроустойчивой унифицированной ГИИВ-3,65 ОСТ.51-02-25-85, а также с пламенной инжекционной горелкой для проточных водонагревателей, заключается в следующем:

- в продуктах сгорания отсутствуют сажистые соединения;

- происходит полное сгорание топлива за счет того, что газовое топливо поступает в инжекционный смеситель, после закалочно-испарительной камеры, разогретое до температуры 150-200°С;

- происходит мгновенное возгорание газо-воздушной смеси и быстрый переброс пламени по всей горелке.

Предлагаемое устройство подготовки жидкого топлива к сжиганию в газовых горелках легко реализуется с использованием широко известных технических решений, описанных в литературе и выпускаемых промышленностью, так:

- ультразвуковой распылитель жидкости (топлива) - В.А.Носов "Ультразвук в химической промышленности", Киев, Техническая литература УССР, 1963 г., стр.93;

- акустический преобразователь - пьезокерамический элемент - шайба ЦТБС - 3, изготовитель ООО "Аврора - Элма", г.Волгоград или ПЭСДВ - 4627.00.00.01 ТУ, изготовитель НИИ радиофизики г.Ростов-на-Дону;

- термисторный нагреватель топлива - "ЧИП и ДИП, Каталог "Электронные компоненты для разработки, производства, ремонта", Москва, 2000 г.;

- камера пиролиза и закалочно-испарительная камера - 1."Общая химическая технология", под редакцией И.Э.Фурмер. Москва, Издательство "Высшая школа", 1970 г., стр.231-233, 2. А.М.Кутепов, Т.И.Бондарева, М.Г.Беренгартен "Общая химическая технология". Москва, "Высшая школа", 1990 г., стр.471-473;

- огнепреградитель - Н.А.Стаскевич, Г.Н.Северинец, Д.Я.Вигдорчик "Справочник по газоснабжению и использованию газов", стр.320-325;

- центробежный насос отбора аэрозоля и источники питания камеры пиролиза и нагревателя топлива могут быть выбраны из выпускаемых промышленностью центробежных вентиляторов и источников питания различной мощности;

- вентиль регулировки подачи топлива (кран) - Н.А.Стаскевич, Г.Н.Северинец, Д.Я.Вигдорчик "Справочник по газоснабжению и использованию газов", стр.165-169.

Представленный чертеж и описание устройств подготовки жидкого топлива для сжигания в газовых горелках позволяет, используя элементную базу, описанную в приведенной литературе, изготовить его промышленным способом и использовать по своему прямому назначению как источник газового углеводородного топлива, применительно к выпускаемым промышленностью водогрейным, отопительным котлам и бытовым газовым плитам, что характеризует предлагаемое изобретение как промышленно применимое.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЛИЗНАЯ УСТАНОВКА | 2019 |

|

RU2707227C1 |

| РАСТОПОЧНАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА И СПОСОБ ЕЕ РАБОТЫ | 1999 |

|

RU2174649C2 |

| СПОСОБ СНИЖЕНИЯ ОТЛОЖЕНИЯ КОКСА В СЫРЬЕВЫХ ЗМЕЕВИКАХ ТРУБЧАТЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ КОКСООТЛОЖЕНИЯ | 1995 |

|

RU2089783C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| СИСТЕМА ПИТАНИЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ СИЛОВОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ТВЕРДОГО ТОПЛИВА ЭТОЙ СИСТЕМЫ | 1997 |

|

RU2131521C1 |

| ЖАРОТРУБНЫЙ ВЕРТИКАЛЬНЫЙ ВОДОГРЕЙНЫЙ ЖИДКОТОПЛИВНЫЙ КОТЁЛ | 2020 |

|

RU2754619C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| Способ приведения в действие машин в контуре парогенерации установки по производству этилена и объединенная система установки по производству этилена и электростанции | 2020 |

|

RU2804471C2 |

Изобретение относится к области теплотехники, а именно к технике подготовки к сжиганию жидкого топлива в любых газовых горелках (факельных и горелках инфракрасного излучения) путем изменения его агрегатного состояния из жидкого в газообразное состояние, и может быть использовано в водогрейных и отопительных котлах малой и средней мощности, в системе отопления бытовых и промышленных помещений, работающих на газе, а также для сушки лакокрасочных покрытий, древесины, помещений (в строительстве), в системах воздушного отопления и т.д. Устройство подготовки жидкого топлива для сжигания в газовых горелках содержит газовую горелку, топливный бак, поплавковую камеру с регулировочным винтом уровня топлива, генератор аэрозоля топлива, состоящий из корпуса генератора аэрозоля топлива с крышкой, внутри которого закреплен топливный стакан с расположенным в нем акустическим преобразователем, подсоединенным к генератору ультразвуковых колебаний, и аэрозольной трубы с огнепреградителем, установленным в верхней ее части, при этом аэрозольная труба соединена с генератором аэрозоля топлива через сальник в крышке корпуса генератора аэрозоля топлива так, что нижний край ее находится над поверхностью топлива в топливном стакане с воздушным зазором, а топливный бак соединен последовательно топливными шлангами через поплавковую камеру с топливным стаканом генератора аэрозоля топлива. Между верхним краем аэрозольной трубы и входом газовой горелки введены последовательно соединенные камера пиролиза с теплоизоляционными шайбами на концах, центробежный насос отбора аэрозоля, закалочно-испарительная камера, второй огнепреградитель, вентиль регулировки подачи топлива, а также в топливный стакан установлен нагреватель топлива, подключенный к источнику питания нагревателя топлива, а к выводам спирали камеры пиролиза - источник питания камеры пиролиза. Камера пиролиза содержит кварцевую трубку в металлическом отражающем экране, покрытую теплоизоляционной защитой, внутрь которой вставлена нихромовая спираль с выводами на концах, намотанная на диэлектрическом термостойком каркасе. Технический результат от использования предлагаемого устройства заключается в отсутствии в продуктах сгорания сажистых соединений, в полном сгорании жидкого топлива в любых газовых горелках, в расширении области применения жидкого топлива и использования его в теплотехнике. 1 з.п.ф-лы, 3 ил.

| Автоматические весы для сыпучих тел | 1932 |

|

SU31634A1 |

| Способ подготовки жидкого топлива к сжиганию | 1982 |

|

SU1070383A1 |

| Способ подготовки жидкого топлива к сжиганию | 1989 |

|

SU1636639A1 |

| Система подготовки и подачи мазута к горелкам | 1984 |

|

SU1208421A2 |

| Горелочное устройство | 1988 |

|

SU1638462A2 |

Авторы

Даты

2008-02-10—Публикация

2006-04-26—Подача