Область техники, к которой относится изобретение

Изобретение относится к области переработки углеродсодержащих продуктов, в частности к установке для термохимической конверсии углеродсодержащих продуктов.

Уровень техники

Известны установки для термохимической конверсии углеродсодержащих продуктов без доступа кислорода, они содержат реактор и блок нагрева реактора. В таких установках на всех этапах конверсии продуктов (сырья и/или отходов) полностью исключается процесс окисления и их контакт с внешней средой.

Блок нагрева реактора предназначен для разогрева реактора и поддержания внутри реактора рабочей температуры во время цикла термохимической конверсии.

Блок нагрева представляет собой металлический каркас (короб), облицованный металлическим листом и футерованный изнутри термоизоляционным слоем. Короб оснащен смотровыми окнами, дверью, горелочными устройствами, работающими на жидком топливе и газовой смеси углеводородов, системой датчиков давления и температуры, запорной арматурой, системой подачи жидкого топлива и газовой смеси углеводородов на горелки, системой подачи воздуха.

Реактор состоит из теплоизоляционного кожуха, опорной рамы, вращающейся реторты (реактора) с опорными роликами и привода вращения реторты. Реторта оснащена загрузочной дверью с внутренним механизмом транспортировки и выгрузки углеродистого остатка, а также датчиками давления и температуры.

Известна установка термохимической конверсии (RU108556 U1, опубл. 2011.09.20), которая позволяет улучшить активацию процесса переработки в низкотемпературном реакторе. Указанный технический результат достигается тем, что в известной установке, содержащей реактор, имеющий трубчатый вращающийся корпус с приемным бункером-питателем, расположенным над загрузочной камерой, а также приводной питатель и камеру отвода продуктов, согласно полезной модели, приводной питатель выполнен в виде дифференциального гидравлически приводного толкателя, который имеет пару поршней телескопически установленных с возможностью взаимодействия при помощи возвратной пружины в зоне загрузочной камеры, при этом торцевые площади поршней толкателя имеют соотношение 1:4, а загрузочная камера выполнена конической, конуса ее поверхностей к устью выбраны из соотношения 1:50, причем на боковом окне, имеющемся в корпусе загрузочной камеры на входе, установлен приемный бункер-питатель, днище которого выполнено в виде крышки-уплотнителя. В загрузочной камере установлен датчик максимального давления или концевой переключатель. Приводной толкатель и привод крышки-уплотнителя выполнены в виде гидроцилиндров.

Однако известная установка не является мобильной и не может быть легко транспортирована.

Известен реактор термохимической конверсии (RU2704177C1, опубл. 2019.10.24) Известное изобретение относится к области жилищно-коммунального хозяйства и может быть использовано для экологически чистой переработки твердых коммунальных отходов. Реактор включает камеру пиролиза с двойной внешней стенкой, через проем которой пропускают горячий газ для конвективного нагрева отходов для их термохимического разложения, и камеру сушки, установленную над камерой пиролиза, через которую пропускают отработанные горячие газы для предварительного нагрева и сушки отходов, камера пиролиза в сечении имеет форму протяженного овала с минимальной длиной короткой оси для максимального прогрева отходов между двумя раскаленными металлическими стенками, а по краям основания загрузочного бункера, камеры сушки и камеры пиролиза имеются прямоугольные отверстия, в которых смонтированы по два шунтирующих плоских затвора с электроприводами, между которыми расположены кольцевые активаторы с режущими лезвиями для рыхления и дробления отходов. Изобретение обеспечивает увеличение производительности реактора.

Однако известный реактор не является мобильным и не может быть легко транспортирован.

Известна установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка (RU2747898C1, опубл. 2021.05.17). Известное изобретение относится преимущественно к технологиям утилизации преимущественно твердых коммунальных отходов (ТКО), включая городской мусор, а также иные виды отходов, близких к ним по свойствам, в частности отходы полимерной, пищевой, деревообрабатывающей, нефтехимической промышленности. Технический результат – глубокая комплексная переработка отходов различного происхождения, содержащих углеводородную составляющую, с получением синтетического угля в качестве товарного продукта с одновременным повышением энергоэффективности и производительности процесса термической деструкции. Установка содержит последовательно связанные узел подготовки и измельчения отходов с участком подачи измельченных отходов в термолизный реактор, многоступенчатые линию очистки отходящих газообразных фракций, водоочистки и сбора жидкой фазы и отходов на захоронение. Термолизный реактор выполнен многокамерным, состоит из вертикальных стальных реакционных камер прямоугольного сечения, каждая из которых имеет ширину 600 - 620 мм, длину не менее 1200 мм, высоту 6000 – 7000 мм и выполнена с возможностью обогрева по высоте снизу вверх, снабжена наружной футеровкой, выполненной из огнеупорных материалов, внешней двухслойной футеровкой с теплоизоляционным и огнеупорным слоями, опорным металлическим каркасом. Реакционные камеры соединены друг с другом с возможностью обеспечения их последовательно-параллельной работы, каждая реакционная камера снабжена сверху загрузочным питателем, снизу - газогорелочным устройством, узлом разгрузки, который соединен с блоком сбора углеродистого остатка, образующегося в процессе термолиза отходов. Узел разгрузки выполнен в виде разгрузочного конуса, шлюзового затвора-питателя и шнекового транспортера-охладителя, при этом корпусы разгрузочного конуса, шлюзового затвора-питателя и шнекового транспортера-охладителя последовательно соединены друг с другом, снабжены рубашкой водяного охлаждения и соединены с устройством подачи охлаждающей воды, обеспечивающей создание единого контура охлаждения с замкнутым циклом оборота охлаждающей воды, при этом каждый шнековый транспортер-охладитель дополнительно соединен с линией циркуляции водяных паров для охлаждения углеродистого остатка путем его контактирования с охлаждающей промывной водой, а каждая реакционная камера соединена с коллекторами топливного газа, сырого синтез-газа и дымовых газов.

Однако известная установка не является мобильной и не может быть легко транспортирована.

Известна выбранная в качестве прототипа установка для термохимической конверсии (US7452392B2, опубл. 2008-11-18). Известная установка содержит реактор для преобразования органических отходов, таких как муниципальный мусор, сточные воды, отходы после потребления и биомасса, в коммерчески продаваемые материалы. Изобретение обеспечивает следующее: 1. Максимальное преобразование энергии из органического материала 2. Высокий объем потребления органического исходного материала 3. Меньшее загрязнение газообразными продуктами, чем в системах предшествующего уровня техники 4. Твердые остатки для утилизации минимальны и неопасны. Преобразование осуществляется путем объединения анаэробной газификации и пиролиза исходного органического материала и превращения его в синтетический газ. Синтетический газ представляет собой смесь углеводородов (CxHy), водорода и оксида углерода с небольшими количествами диоксида углерода и азота. Существенной особенностью изобретения является горячий движущий газ, лишенный свободного кислорода и богатый водой, который поставляет всю тепловую и химическую энергию, необходимую для реакций. Этот горячий движущий газ производится путем полного субстехиометрического сгорания топлива (CxHy) перед его поступлением в реактор.

Однако известная установка не является компактной и мобильной, она не содержит гидрозатвора.

Раскрытие изобретения

В одном аспекте изобретения раскрыта установка термохимической конверсии, содержащая раму, на которой установлены следующие элементы:

топка с горелками и реактор, реализованные в одном корпусе, причем первый выход корпуса соединен трубопроводом с узлом соединения, второй выход корпуса соединен с мокрым скруббером;

узел соединения, выполненный с возможностью соединения реактора и блока стабилизации синтетического газа и отделения парафина, возвещенных частиц и асфальтенов;

блок стабилизации синтетического газа и отделения парафина, взвешенных частиц и асфальтенов выполненный с возможностью стабилизации синтетического газа и отделения от него парафинов, других взвешенных частиц и асфальтенов, первый выход которого соединен трубопроводом с блоком теплообменников, второй и третий выходы которого трубопроводами соединены с первым и вторым входами емкости для слива парафина и асфальтенов;

блок теплообменников, выполненный в виде кожухотрубчатых теплообменников с возможностью охлаждения и конденсации синтетического газа, первый выход которого соединен с блоком фильтрации и стабилизации синтетического газа, второй выход которого соединен трубопроводом со входом емкости для слива конденсата;

блок фильтрации и стабилизации синтетического газа, выполненный с возможностью удаления мелкодисперсных включений, выход которого трубопроводом соединен с газовым сепаратором;

газовый сепаратор, выполненный с возможностью осушения и тонкой очистки синтетического газа, выход которого трубопроводом соединен с входом на газовые горелки;

емкость для слива парафина и асфальтенов, разделенная перегородкой на две части, одна из которых выполнена с возможностью приема парафина, вторая часть выполнена с возможностью приема асфальтенов;

емкости для слива конденсата, выходы которых соединены трубопроводом с топливным фильтром;

топливный фильтр, выполненный с возможностью очищения конденсата и выдачи очищенного конденсата во внешний накопитель посредством трубопровода;

мокрый скруббер, выполненный с возможностью очищения дымовых газов, поступающих из реактора;

причем

блок стабилизации синтетического газа и отделения парафина, взвешенных частиц и асфальтенов, блок теплообменников, блок фильтрации и стабилизации синтетического газа, газовый сепаратор расположены на верхнем уровне установки, а на нижнем уровне установлены емкость для продуктов первой и второй стадии очистки синтетического газа, емкости для слива конденсата, топливный фильтр, скруббер, рама представляет собой прямоугольное основание, выполненное с возможностью обеспечивать подъем и загрузку установки.

В дополнительных аспектах раскрыто, что дополнительно содержится система вывода дымовых газов с помощью вытяжного вентилятора, размеры установки соответствуют габаритным размерам 40 футового контейнера.

Основной задачей, решаемой заявленным изобретением, является создание компактной, мобильной установки термохимической конверсии.

В настоящее время для использования процессов термохимической конверсии углеродсодержащих материалов используются многоблочные принципы комплектования оборудования. Моноблочная установка в габаритах морского контейнера (40 футов), с сохранением всех функциональных особенностей технологии термохимической конверсии, с высокой производительностью, возможностью использования транспортной платформы (размещение на колесном шасси, ж/д платформе), не требующей строительных и монтажных работ реализована впервые в силу того, что не очевидно, какие элементы необходимо использовать, как их скомпоновать оптимальным образом.

Сущность изобретения заключается в том, что установка содержит все необходимые для ее функционирования компоненты, установленные относительно друг друга так, чтобы обеспечивать возможность протекания всех необходимых процессов и занимать как можно меньше места при заданной мощности установки. Компоновка предложенной установки позволяет транспортировать ее не разбирая, что позволяет запускать ее в новом месте сразу после выгрузки без необходимости проведения дополнительных работ. Также возможно оставлять установку на транспортном модуле (полуприцепе) и эксплуатировать в таком виде.

Технический результат, достигаемый решением, заключается в обеспечении компактной, мобильной установки термохимической конверсии.

Краткое описание чертежей

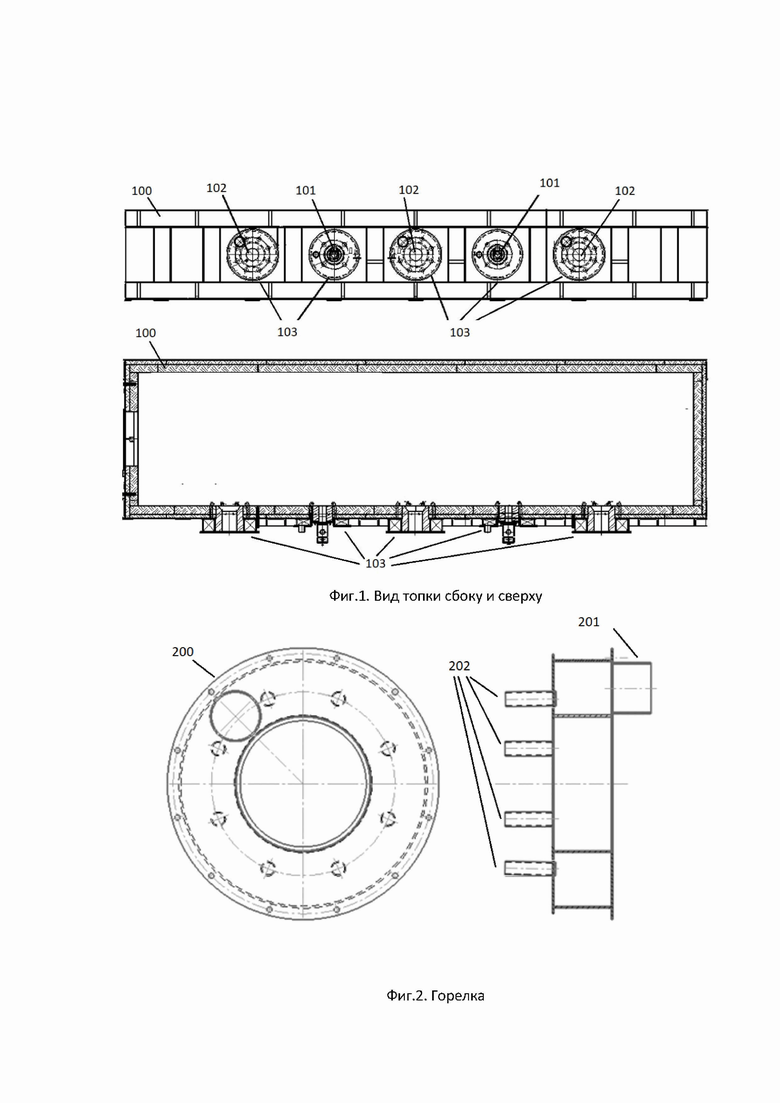

Фиг.1. показывает вид топки сбоку и сверху.

Фиг.2 показывает горелку.

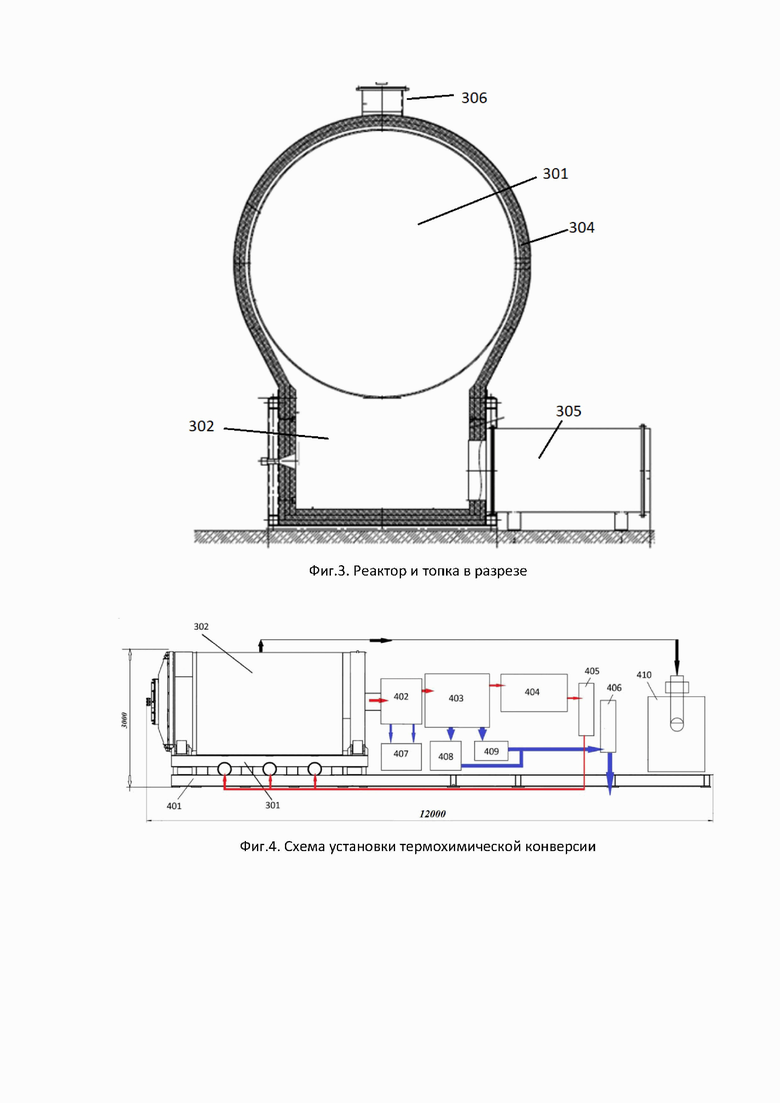

Фиг.3 показывает реактор и топку в разрезе.

Фиг.4 показывает схему установки термохимической конверсии.

Осуществление изобретения

Далее описывается установка для переработки углеродсодержащего продукта методом термохимической конверсии. Установка содержит по меньшей мере следующие компоненты:

термоизолированный корпус, в котором установлены топка и реактор;

топка, выполненная с возможностью сжигания подаваемого на нее топлива для нагрева реактора установки;

горизонтальный цилиндрический реактор, выполненный с возможностью вращения вокруг горизонтальной оси, приема продуктов и обеспечения их термохимической конверсии;

элементы управления, выполненные с возможностью управлять процессом переработки;

ёмкость стабилизации синтетического газа, слив парафиновой фракции;

конденсатор асфальтенов;

ёмкость для слива парафина и асфальтенов (разделена перегородкой);

теплообменник – 2 шт.;

газовый фильтр;

газовый гидрозатвор;

ёмкость стабилизации синтетического газа;

осушитель синтетического газа;

топливный фильтр тонкой очистки;

скруббер (мокрый).

другие элементы, приведенные ниже и являющиеся неотъемлемыми для установок описываемого типа.

Все элементы установки изготовлены на заводе-изготовителе, собраны на нем посредством сборочных операций и реализуют общую функцию: утилизацию углеродсодержащих материалов и отходов.

Топка представляет собой металлический каркас (короб), облицованный металлическим листом и футерованный изнутри высокотехнологичным термоизоляционным слоем на основе керамоволокна. Короб оснащен смотровыми окнами, дверью, горелками, работающими на жидком синтетическом топливе и/или газе, системой датчиков температуры, запорной арматурой, системой подачи жидкого синтетического топлива и/или газа на горелки, системой подачи воздуха низкого и высокого давления. Элементы, не описанные здесь подробно, являются типовыми и не относятся к сущности решения.

Топка собирается на заводе-изготовителе посредством сборочных операций. Элементы каркаса соединяются друг с другом с помощью сварки, или резьбового соединения. Система подачи воздуха и топлива монтируется на корпусе с помощью резьбовых соединений и сварки в предусмотренных местах. Датчики устанавливаются внутри корпуса с помощью быстросъёмных креплений. На корпусе с помощью резьбовых соединений может быть установлен пульт управления и контроля.

Топка предназначена для разогрева реактора, поддержания внутри реактора температуры необходимой для процесса термохимической конверсии.

В одном из вариантов осуществления топка комплектуется тремя «разогревающими» жидкотопливными или газовыми горелками, и двумя «поддерживающими» газовыми горелками, совмещенными с системой подачи воздуха.

Количество горелок не является существенным в рамках заявленного решения и определяется в основном геометрическими размерами установки, соображениями равномерности нагрева и простоты конструкции.

Вся заявленная установка поставляется с завода изготовителя готовой к применению, представляет собой конструктивно и функционально единое устройство, все элементы которого соединены сборочными операциями.

Неотъемлемыми элементами топки являются:

корпус, на котором установлены все элементы топки;

горелки;

система подачи воздуха;

система подачи топлива;

датчики температуры.

К топке присоединен реактор.

Реактор состоит из теплоизоляционного кожуха, опорной рамы, вращающейся реторты с четырьмя опорными роликами и привода вращения реторты. Реторта оснащена загрузочной дверью с внутренним механизмом транспортировки и выгрузки углеродистого остатка, а также датчиками давления и температуры. Теплоизоляционный кожух (термокожух) состоит из трех частей, состыкованных между собой болтовым соединением и футерованным изнутри теплоизоляционным слоем на основе керамоволокна.

Реактор имеет дверь загрузки, диаметр которой позволяет загружать практически любые углеродсодержащие продукты целиком и в любом виде, без предварительной подготовки (резки и измельчения).

Полностью закрытая автоматическая система выгрузки углеродистого остатка из реактора состоит из системы металлических спиралей и лопаток (внутри реактора). Перемещение углеродистого остатка происходит за счет реверсного вращения реактора без использования дополнительного привода для системы выгрузки. После окончания термохимического цикла, данная система позволяет непрерывно выгружать углеродистый остаток беспылевым методом (за счет герметичности всей системы)

Термокожух реактора изолирован материалом на основе керамоволокна с высокими термоизоляционными характеристиками, низкой степенью расширения при нагреве и быстрой теплоотдачей при остывании.

Наличие системы дозированной подачи воздушного потока, при увеличении подачи холодного воздуха под термокожух реактора позволяет сократить время остывания реактора и, соответственно, общее время цикла работы установки роторного типа.

Реактор снабжён узлом подачи инертного газа, для предотвращения возможного возгорания остатков газовой смеси углеводородов, что обеспечивает производственную безопасность и повышает надежность работы установки.

Обеспеченное конструкцией роторной установки вращение реактора, способствует равномерности процесса термохимической конверсии во всём объёме углеродсодержащего продукта, измельчению углеродистого остатка и предотвращению его прилипания к внутренним стенкам реактора.

Опорные ролики под реактором имеют систему воздушного охлаждения для увеличения надежности работы подшипников и, как следствие, повышение надежности работы установки, так как вышедшие из строя подшипники могут привести к остановке вращения реактора.

Равномерность нагрева поверхности реактора, за счет использования дозированного воздушного потока от топки, определяет увеличение срока его службы, высокую теплопередачу поверхности реактора и качественный контроль температуры, что повышает надежность работы установки.

Конструкция реактора и топки рассчитаны с учетом соблюдения требований безопасности для персонала (температура корпуса) и наименьших потерь теплоносителя (эффективность теплопередачи), как для топки, так и для реактора.

Дверь реактора и торцевая его часть также изолированы высокотемпературным материалом (керамоволокно) для уменьшения теплопотерь.

Произведен расчет режима подачи воздуха в пространство между корпусом реактора и теплоизоляцией наружного кожуха. Для интенсивного теплообмена между реактором и воздухом установлена интенсивность подачи охлаждающего воздуха в расчетном зазоре между корпусом камеры термохимической конверсии реактора и теплоизоляцией наружного корпуса реактора. При заданной длине реактора рассчитана величина зазора в миллиметрах между реактором и термокожухом.

Установка в целом и входящие в ее состав части изготовлены в соответствии с требованиями Евразийского экономического союза (ЕАЭС). Все используемые материалы и оборудование имеют соответствующие паспорта и сертификаты.

Установка снабжена датчиками мониторинга параметров всех частей. Количество загружаемых в реактор углеродсодержащих продуктов рассчитано с учетом объёма газообразования в процессе термохимической конверсии.

В установке все взаимосвязанные процессы термохимической конверсии не связанны с кислородным окислением углеродсодержащего продукта. Кроме того, на всем этапе термохимического процесса углеродсодержащих продуктов полностью исключается их контакт с внешней средой.

Установка может эксплуатироваться как в варианте, на колесном шасси, так и быть установлена на ровную бетонную площадку, в том числе собранную из железобетонных плит. Для размещения установки не требуется строительство капитальных сооружений. В зависимости от климатических особенностей территории возможно установка в производственном помещении любого типа, ангары любого типа, производственные помещения или цеха, линейные и высотные габариты которых позволяют разместить установку.

Металл, применяемый при производстве технологического оборудования, выбирается с учетом термохимического процесса, протекающего в реакторе и топке. Все сварные швы и герметичность емкостей проверяются методами неразрушающего контроля (ультразвуковые исследования, пневмо- и гидроиспытания).

Высокая надёжность установки обеспечивается использованием технологий, применяемых в нефтехимической промышленности. Принцип «лего» позволяет быстро заменять любые детали и узлы, что определяет высокую ремонтопригодность всех частей установки и установки в целом.

Используемые в настоящее время установки пиролизной переработки резины и пластика в топливо имеют множество проблем, коротко описанных ниже.

Для инициации и поддержания процесса пиролиза требуется разогрев реактора и поддержание температуры на нужном уровне. В данных целях известные изготовители используют специальный узел нагрева реактора - топку, оснащенную жидкотопливными горелками или работающую на твердом топливе – уголь, дрова. На топках также располагаются газовые горелки для нагрева реактора пиролизным газом. Большинство изготовителей не поставляют данный узел в сборе, предлагая заказчику самостоятельно изготовить узел из шамотного кирпича, что приводит к следующим проблемам. Во-первых, качество изготовления узла будет уступать заводскому исполнению, т.к. заказчики оборудования, как правило, не являются специалистами по изготовлению специализированных топок. Во-вторых, шамотный кирпич не являются оптимальным материалом для процесса, связанного с воздействием высоких температур (до 1300 °С) и цикличностью остывания-нагревания (20 °С → 1300 °С) до 2-х раз в сутки. При такой цикличности в указанных диапазонах температур шамотный кирпич быстро разрушается, требует долгосрочного и дорогостоящего ремонта. Более того, шамотный кирпич обладает низкими теплоизоляционными характеристиками, что при нагреве топки приводит к большим энергозатратам. С другой стороны, данный материал долго остывает (600 °С → 70 °С около 8-10 часов), что приводит к увеличению времени рабочего цикла пиролизной установки. Отказ от шамотного кирпича позволяет обеспечить мобильность установки за счет того, что она становится легче, и теплоизоляция из волокна более устойчива к нагрузкам при транспортировке.

Обычно, для работы с пиролизным топливом изготовители используют жидкотопливные горелки, оснащенные негерметичным топливным баком со съемной крышкой непосредственно на корпусе горелки. Учитывая наличие в пиролизном топливе легких, легко воспламеняемых фракций, существует высокий риск воспламенения топлива в таком баке.

Конструктивной особенностью известных топок является возможность контакта пламени горелок с реактором и стенками топки. Данное обстоятельство приводит к быстрому износу и усталости металла реактора и обрушению футеровки топки, что снижает надежность установки термохимической конверсии.

Для проведения пиролизной реакции известные изготовители используют металлический сосуд под давлением – реактор. Обычно используются реакторы 2-х типов: тигельные (статичные) и роторные (вращающиеся). Реакторы тигельного типа уступают роторным реакторам по множеству параметров, в том числе надежности работы.

В роторных реакторах известных изготовителей также есть ряд недостатков. Во-первых, футеровка теплоизоляционного кожуха реактора осуществляется шамотной глиной. Данный материал имеет все недостатки шамотного кирпича и не является оптимальным материалом для теплоизоляции пиролизного реактора. Во-вторых, в таких реакторах отсутствует теплоизоляция торцов реактора, в том числе загрузочной двери реактора, что приводит к большим теплопотерям, увеличению энергозатрат и времени рабочего цикла пиролиза.

Частой проблемой является быстрый износ опорных роликов реактора. Это происходит из-за перегрева подшипников, расположенных внутри роликов, испарения смазки и выхода из строя всего узла вращения.

Изготовители не оснащают реакторы системой впрыска инертного газа в реактор. Отсутствие данной системы резко снижает уровень безопасности при работе такой установки, так как в реакторе после пиролиза сырья может остаться пиролизный газ, который при смешении с воздухом может воспламениться. Таким образом, открытие двери реактора без предварительного впрыска инертного газа крайне опасно.

Дверь загрузки у других изготовителей, как правило, 1200 мм. При этом предполагается использование гидравлических устройств для подачи сырья (шин и пластиков) в реактор, что требует дополнительной энергии и технического обслуживания. Кроме того, двери малого диаметра увеличивают время выгрузки металлокорда (в случае пиролиза шин) и, соответственно, увеличивает общее время пиролизного цикла.

У многих других производителей система выгрузки углеродистого остатка из реактора шнековая - червячного типа. В результате, мелкий остаточный металл скатывается в плотные шары, при их попадании в шнековую выгрузку происходит заклинивание шнека, при этом система выгрузки выходит из строя на неопределенное время. Также другие изготовители обычно размещают шнек внутри реактора (на выходе), тем сам подвергая его воздействию высоких температур и коксованию, что резко сокращает срок службы шнека и приводит к частым поломкам корпуса и электродвигателя шнека.

Предлагаемый подход к нагреву реактора, в котором исключен контакт пламени горелок с поверхностью реактора и стенками топки, увеличивает срок эксплуатации реактора и топки и позволяет избегать аварий, то есть повышает его надежность.

Система подачи воздуха топки позволяет ускорить нагрев поверхности реактора. Данное конструктивное решение позволяет значительно увеличить производительность оборудования без дополнительного износа материалов конструкции, что обеспечивается тем, что система подачи воздуха препятствует контакту пламени с элементами топки или элементами реактора, то есть при сохранении высокого уровня сгорания топлива и соответственно большого нагрева внутреннего пространства установки обеспечивается защита внутреннего пространства установки от разрушения из-за контакта с пламенем.

Активное движение воздуха внутри топки, обеспечиваемое воздушными потоками от эжекторов, способствует равномерному распределению температуры по объему установки, что также повышает надежность его работы (процесса конверсии).

Система подачи воздуха в топку позволяет значительно сократить время нагрева и остывания реактора, и соответственно всего рабочего цикла в целом за счет нагнетания в топку большого количества воздуха (кислорода воздуха).

Внутренняя теплоизоляция топки выполнена из жаропрочного (до 1400 °С) материала на основе керамоволокна. Цикличный режим нагрева и остывания топки не влияет на качество и долговечность данного материала, что исключает необходимость частого ремонта и замены теплоизоляционного слоя, снижающих экономическую эффективность производства и увеличивающих издержки на эксплуатацию.

Вес футеровки из керамоволокна на порядок меньше, чем у футеровки из шамотного кирпича или огнеупорного бетона. В связи с чем значительно снижаются нагрузки и требования к фундаменту для топки. Кроме того, керамическая теплоизоляция обладает значительно меньшей теплоемкостью по сравнению с шамотным кирпичом и жаропрочным бетоном, что снижает время нагрева и остывания реактора.

Для подачи теплоносителя в топочное пространство и разогрева реактора используются два вида горелок: разогревающие и поддерживающие, они могут быть как жидкотопливными, так и газовыми. Горелки могут работать как вместе, так и по отдельности. Разогревающие и поддерживающие горелки используют следующие виды топлива: дизельное; газойль; синтетическое топливо, полученное в результате процесса термохимической конверсии углеродсодержащего продукта (сырья/отходов); метан; пропан-бутан; газ, вырабатываемый в результате процесса термохимической конверсии углеродсодержащего сырья.

В целях исключения контакта факела пламени горелок с поверхностью реактора и стенками топки, разработана схема, состоящая из горелок (разогревающих и поддерживающих), каждая из которых интегрирована в многоканальный эжектор воздушного потока.

Равномерный бесконтактный нагрев поверхности реактора за счет дозированного воздушного потока обеспечивает высокую, равномерную и контролируемую теплопередачу, что приводит к сокращению времени термохимической конверсии (пиролиза) за счёт стабильности протекания термохимических процессов.

Система дозированного воздушного потока в топку позволяет значительно сократить время нагрева и остывания реактора и, соответственно, всего рабочего цикла в целом за счет нагнетания в топку большого количества воздуха.

Конструкция ректора и топки обеспечивает возможность создания компактной установки за счет горизонтального расположения реактора, вращающегося реактора и топки, расположенной прямо под реактором.

На фиг.1 показан вид сбоку и сверху топки, где

100 – корпус топки,

101 – место установки газовой горелки,

102 – место установки жидкотопливной горелки,

103 – эжектор.

Как видно из фиг.1 каждая горелка снабжена эжектором 103, который создает воздушные потоки, препятствующие контакту пламени с элементами установки.

Данная конструкция обеспечивает:

- 100 % сгорание топлива за счет активной подачи в зону горения дутьевого кислорода воздуха через специально сконструированное устройство - многоканальный эжектор 103 воздушного потока;

- сокращение времени разогрева реактора (до температуры начала процесса термохимической конверсии продукта) не более 3 часов и времени остывания реактора (до 90 °С) не более 5 часов за счет эжекторов 103 воздушного потока, такая эффективность работы ведет к сокращению общего времени процесса термохимической конверсии по сравнению с классическими футерованными (жаропрочный бетон или шамотный кирпич) топками без системы многоканального эжекторного воздушного потока более чем на 50 %;

- продлевает срок эксплуатации и безаварийную работу горелок;

- продлевает срок эксплуатации и безаварийную работу корпуса реактора;

- обеспечивает долговечность теплоизоляционного покрытия топки путем формирования факела горелок, с помощью эжектора 103, для исключения прямого постоянного контакта пламени горелок с поверхностью теплоизоляционного покрытия.

Эжектор 103 воздушного потока обеспечивает возможность управления формой пламени горелок, эту функцию выполняют трубчатые каналы эжектора 103, расположенные под определенным углом (этот угол составляет от 60 до 80 градусов). Воздушные потоки, подаваемые через каналы эжектора благодаря наклону относительно горизонтальной оси горелок, соединяются на определенном расстоянии (предпочтительно это расстояние соответствует вертикальной проекции центральной оси реактора) от точки начала формирования факела. Полученный «воздушный мешок» препятствует хаотичному распространению пламени факела горелок по вертикальным и горизонтальным направлениям. Таким образом, факел горелок находится внутри плотного воздушного потока. В зависимости от объёма подаваемого в горелку топлива, может меняться интенсивность и плотность воздушного потока эжектора 103. Описанная схема конфигурации в равной степени относится и к основным «разогревающим» горелкам, и к «поддерживающим» грелкам.

Предложенное решение отличается от классического способа изменения размера пламени. Обычно, для изменения длины факела пламени уменьшают или подачу топлива, или мощность работы встроенных в горелки дутьевых вентиляторов. Такой подход снижает тепловую нагрузку на конструкцию топки или реактора, но при этом происходит снижение температуры и увеличивается время протекания термохимических процессов, т.е. значительно снижается производительность установки. В предложенном решении такие взаимосвязи устранены. Разработанное авторами решение может поддерживать высокую интенсивность работы горелок без опасения негативного воздействия факела горелок на элементы установки.

Конструкция эжектора показана на фиг.2, на которой

200 – цилиндрический корпус эжектора 103 с цилиндрическим отверстием для размещения горелки по центру,

201 – входной канал для подачи воздуха системой подачи воздуха,

202 – выходные каналы для создания воздушного мешка.

Выходные каналы 202 размещаются равномерно по периметру цилиндрического корпуса 200. Количество выходных каналов 202 должно быть от 6 до 12. Нижний предел определяется требованием к надежности удержания пламени в «воздушном мешке», создаваемом каналами 202, верхний предел определяется простотой изготовления каналов 202 и надежностью удержания пламени в «воздушном мешке».

Выходные каналы предпочтительно имеют круглое сечение, однако можно использовать каналы с овальным, прямоугольным, щелевым и другими сечениями, что может оказаться предпочтительным при некоторых сочетаниях рабочих параметров установки (типе топлива, размеров реактора и внутреннего пространства топки, мощности системы подачи воздушного потока и т.д.).

Давление подаваемого на эжекторы 103 воздуха подбирается, исходя из размеров и количества выходных каналов, размеров топки и реактора, параметров топлива.

Уникальность мест расположения горелок в корпусе 100 топки, а именно, совмещение воздушного эжектора 103 с горелками (пламя горелок не имеет контакта с поверхностями топки и реактора), гарантирует отсутствие контакта пламени горелок с корпусом 103 топки и реактора. Данное решение в комплексе с устройством многослойной керамоволоконной теплоизоляцией делает внешний контур топки безопасным (температура внешних поверхностей корпуса топки - не более 45 °С) для обслуживающего персонала.

Для расчета оптимальных теплотехнических параметров топки требовалось определение расхода топлива, расхода воздуха, подаваемого на горение, расхода дымовых газов из установки. В связи с чем были проведены расчеты и определены следующие данные:

тепловой баланс работы установки;

расчет режима нагрева;

расчет параметров горения используемого жидкого топлива;

характеристики горения топлива;

приход тепла;

расход тепла;

расход топлива.

В результате были определены оптимальные теплотехнические параметры топки для создания и поддержания необходимого температурного режима внутри реактора, установленного над топкой при осуществлении процесса термохимической конверсии продуктов, находящихся внутри реактора, а также оптимальные конструктивные решения.

Указанные решения определяют следующие основные параметры:

- объём принудительной подачи воздуха в пространство между корпусом реактора и теплоизоляцией наружного кожуха для оптимального режима охлаждения,

- объём принудительной подачи кислорода воздуха для поддержания необходимого температурного режима в топке,

- оптимальную величину зазора между реактором и термокожухом для обеспечения максимально эффективного режима теплопередачи при разогреве и поддержании температуры в реакторе.

На фиг.3 показана установка в разрезе, где

301 – реактор,

302 – топка,

304 – термоизоляция,

305 – горелка,

306 – труба для выхода дымовых газов.

В заявленном решении может применяться горелка 305 любого типового исполнения, что не относится к его сущности. Элементы 301, 302, 304 подробно описаны выше. Труба 306 соединена посредством трубы с мокрым скруббером. В скруббере дымовые газы очищаются на 99.9 %.

На фиг.4 показана схема установки термохимической конверсии, где:

301 – реактор,

302 – топка,

401 – рама,

402 – блок стабилизации синтетического газа и отделения парафинов, взвешенных частиц и асфальтенов,

403 – блок теплообменников,

404 – блок абсорбционной подготовки газа,

405 – газовый сепаратор,

406 – топливный фильтр,

407 - емкость для слива парафина и асфальтенов (разделена перегородкой),

408 – первая емкость для слива конденсата,

409 – вторая емкость для слива конденсата,

410 – мокрый скруббер.

Синие стрелки на фиг.4 обозначают поток жидкой фазы, красные стрелки – поток синтетического газа, черные – поток топочных газов.

Сложность создания установки термохимической конверсии, которую можно транспортировать и применять практически сразу после доставки, или в варианте на колесном шасси, или после установки на ровную площадку (без сложной сборки и наладки), заключается в том, что из реактора выходит разнородный продукт, который невозможно использовать без предварительной обработки. В заявленном устройстве эта проблема решена благодаря наличию дополнительных блоков, которые разделяют выходной продукт реактора на фракции, очищают эти фракции, обеспечивают его хранение в соответствующих емкостях. На вход заявленной установки поступают утилизируемые углеродсодержащие материалы и отходы, которые подвергаются термохимической конверсии, а на выходе получают парафины, асфальтены, широкая фракция жидких углеводородов, сухой углеродистый остаток, синтетический газ, готовый к подаче на горелки. Создание подобной установки в компактном мобильном исполнении является нетривиальной задачей, которая требует от специалистов в данной области техники приложения творческих усилий, чтобы определить оптимальную работающую конфигурацию (компоновку) всех элементов заявленной установки.

В заявленном решении все оборудование размещено на единой платформа; единая платформа имеет разрешенные транспортные габариты, что позволяет перемещать готовую к эксплуатации установку на автомобильном, ж/д, водном и морском транспорте. В одном из вариантом осуществления общий вес установки около 19 тонн. Объём реактора (13-15 кубов (м3)) позволяет в максимально сжатые сроки загружать реактор как механическим, так и ручным образом.

Рама 401 представляет собой прямоугольный каркас, на который устанавливают все элементы заявленной установки, имеет стандартные для морских контейнеров транспортировочные узлы. Прочность рамы 401 должна обеспечивать возможность подъема всей установки с помощью крана. В одном из вариантов рама 401 изготовлена из швеллеров с высотой 180 мм, шириной 70 мм, толщиной металла 9 мм. Часть рамы 401 противоположная стороне реактора 301 может содержать стойки и обвязку для закрепления на них элементов установки, которые находятся на «верхнем уровне» (элементы 402-405). На «нижнем уровне» рамы 401 установлены элементы 407-409, 410.

Блок 402 представляет собой блок стабилизации синтетического газа и отделения парафина и взвешенных частиц, посредством многократной, например, четырехкратной смены направления движения синтетического газа, выходящего из реактора 301. Отделенные парафины, и взвешенные частицы стекают в нижнюю накопительную ёмкость 407. Описанный процесс представляет собой первую ступень очистки синтетического газа.

Далее синтетический газ по газоходу попадает в конденсатор тяжелых фракций (асфальтенов и т.п). В упомянутом конденсаторе синтетический газ очищается второй раз. По отдельному трубопроводу из упомянутого конденсатора жидкие фракции, стекают накопительную емкость 407, расположенную под конденсатором на нижнем уровне. Емкость 407 содержит перегородку, которая формирует секции для продуктов первой и второй стадии очистки синтетического газа. С выхода блока 402 поток синтетического газа поступает по трубопроводу на вход блока 403.

Блок 403 теплообменников расположен на верхнем уровне он содержит два теплообменника кожухотрубчатого вида в виде двух цилиндрических емкостей, соединенных друг с другом посредством трубопроводов, где происходит конденсирование синтетического газа. Сконденсированный синтетический газ стекает в накопительные емкости 408, 409 для сбора сконденсированной фракции. Используемые два кожухотрубчатых теплообменника имеют расчетную поверхность теплообмена, которая обеспечивает максимальное конденсирование синтетического газа, проходимой термохимической конверсии в реакторе 13-15 куб метров.

Сконденсированная фракция имеет различную плотность, каждый по отдельности кожухотрубчатый теплообменник соединен с отдельной накопительной ёмкостью 408 и 409. Такая конфигурация позволяет на этапе последовательного конденсирования синтетического газа разделять получаемую фракцию по ее плотности.

Используемая система трубопроводов с вентилями позволяет одному насосу перекачивать различные сконденсированные фракции без общего смешения для дальнейшего использования как отдельно полученного продукта с одним показателем плотности.

С выхода блока 403 поток синтетического газа поступает по трубопроводу на вход блока 404, где он очищается от мелких взвешенных частиц, проходит через гидрозатвор, выполненный с возможностью очистки газа от оставшихся после очистителя механических примесей и направления газа на газовый сепаратор 405.

Блок 404 расположен на верхнем уровне, он представляет собой цилиндрическую емкость с фильтрующим элементом.

Газовый сепаратор 405 расположен на верхнем уровне и выполнен с возможностью осушения и тонкой очистки газа и вывода очищенного газа, пригодного для подачи на горелки.

На нижнем уровне установки расположены емкость 407, емкость 408, емкость 409. Эти емкости 407-409 расположены так, чтобы не выходить за габариты установки, предпочтительно емкость 407 расположена поперек, а емкости 408, 409 вдоль рамы 401, чтобы занимать как можно меньше места. Следом за емкостями 408, 409 расположен мокрый скруббер 410.

Все дымовые газы установки направляются по газоходу в приемную камеру скруббера 410. В скруббере 410 дымовые газы очищаются до 99.9 %. Очищенный после скруббера 410 дымовой газ через вытяжной вентилятор (создаёт разрежение в полости между стенкой реактора и теплозащиты) направляется в атмосферу. Наличие разряжения в системе вывода дымовых газов обеспечивает взрывопожаробезопасность системы работы термохимической конверсии.

Описанная компоновка обеспечивает возможность размещения установки на транспортируемой платформе, готова к работе сразу на колесном шасси или после выгрузки на подготовленную площадку, не требующую сложных технических решений (площадка из ж/б плит или т.п.).

Описание работы устройства

Перед началом работы установки осуществляют загрузку реактора 301 углеродсодержащими продуктами. Затем включают разогревающие горелки 305, подают воздух на эжекторы 103, начинают вращать цилиндрический реактор 301, контролируют температуру внутри реактора 301 с помощью датчиков температуры и давления. Доводят температуру, при которой начинается процесс термохимической конверсии продуктов (для разных продуктов температура может быть разной).

Получаемый в результате термохимической конверсии газ, поступает на поддерживающие горелки 305.

Как правило, нагрев реактора 301 осуществляется в течение 3 часов, а режим полной конверсии продуктов идет в течение 6-10 часов, после чего установку охлаждают, выгружают из реактора 301, полученные в результате термохимической конверсии продукты.

После чего начинается новый технологических цикл.

После выхода из реактора синтетический газ в емкости стабилизации газа меняет свое направление 4 раза, тем самым от газа отделяются наиболее взвешенные частицы (парафины различного вида). Отделенные парафины стекают в нижнюю ёмкость для хранения. Это первая часть очистки синтетического газа.

Далее синтетический газ по газоходу попадает в конденсатор тяжелых фракций (асфальтенов). В конденсаторе синтетический газ второй раз очищается. По отдельному трубопроводу из конденсатора выводятся жидкие фракции асфальтенов, которые стекают в нижнюю емкость 407 под конденсатором.

Нижняя ёмкость 407 разделена перегородкой, этот позволяет в одной нижней емкости 407 накапливать два разных состава (парафины и асфальтены).

Очищенный от парафинов и асфальтенов синтетический газ попадает в конденсаторы кожухотрубчатого вида (2 шт.) (образующие блок 403), где происходит конденсирование очищенного газа. Конденсат стекает в две нижние емкости 408, 409, расположенные под каждым конденсатором.

Далее поток газа от второго конденсатора направляется в блок 404, выполненный с возможностью очистки газа от механических примесей и направления газа на газовый сепаратор 405, с которого он направляется на горелки для поддержания процесса термохимической конверсии.

Установка содержит систему вывода дымовых газов с помощью вытяжного вентилятора, расположенного на выходе мокрого скруббера 410. Наличие разряжения в системе вывода дымовых газов исключает попадание дымовых газов, не прошедших очистку, а атмосферу.

Предложенная конструкция обеспечивает компактность, транспортируемость и быстрый запуск установки.

Вариант 1 осуществления

В одном варианте осуществления реактор и топка через узел соединения совместно с другими элементами установки расположена на единой платформе размером 11700х2350 мм. Размер данной платформы полностью соответствует габаритным размерам 40 футового контейнера. Высота всего оборудование на платформе составляет 3000 мм – соответствует требованиям по транспортным габаритам.

Топка расположена под реактором и составляет с ним единое целое. Внутренний объем реактора составляет 13-15 метров кубических метров (зависит от комплектации), своим выходом через узел соединения он взаимодействует с другими элементами установки.

Преимуществами предложенной установки является следующее.

Все необходимо для работы оборудование размещено на единой платформе;

Единая платформа имеет разрешенные транспортные габариты, что позволяет перемещать готовую к эксплуатации установку на автомобильном, ж/д, водном и морском транспорте.

Установка сразу после размещения на ровную поверхность, или в случае ее отсутствия, непосредственно на транспортной платформе, готова к работе без сборки и сложной настройки от производителя.

Общий вес Установки около 18 тонн (в полном комплекте);

Процесс нагрева происходит так, чтобы защищать реактор и топку от пламени;

Размер реактора (13-15 кубов) позволяет в максимально сжатые сроки загружать реактор как механическим, так и ручным режимом. В обслуживании участвуют два сотрудника.

Наличие всего комплекса на одной установочной платформе, собранного на предприятии-изготовителе, позволяет максимально снизить время технических монтажных работ после доставки и приступить к эксплуатации оборудования в кратчайшие сроки.

Комплектация оборудования позволяет запустить его в эксплуатацию без шефмонтажа от производителя.

Вариант 2 осуществления

В одном варианте осуществления установка дополнительно содержит систему вывода дымовых газов с помощью вытяжного вентилятора, расположенного на выходе мокрого скруббера 410. Наличие разряжения в системе вывода дымовых газов, исключает попадание дымовых газов, не прошедших очистку, а атмосферу.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации, изложенной в описании, и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электромагнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации, раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| АЭРАТОР ВОДОСОДЕРЖАЩЕЙ ЖИДКОЙ СРЕДЫ | 2023 |

|

RU2816955C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ И МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННАЯ В ОБЪЕКТЫ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2505475C1 |

Изобретение относится к термохимической конверсии углеродсодержащих продуктов. Предложена установка термохимической конверсии, содержащая раму, на которой установлены следующие элементы: топка с горелками и реактор, реализованные в одном корпусе, причем первый выход корпуса соединен трубопроводом с узлом соединения, второй выход корпуса соединен с мокрым скруббером; узел соединения, выполненный с возможностью соединения реактора и блока стабилизации синтетического газа и отделения парафина, возвещенных частиц и асфальтенов, блок стабилизации синтетического газа и отделения парафина, взвешенных частиц и асфальтенов, выполненный с возможностью стабилизации синтетического газа и отделения от него парафинов, других взвешенных частиц и асфальтенов, первый выход которого соединен трубопроводом с блоком теплообменников, второй и третий выходы которого трубопроводами соединены с первым и вторым входами емкости для слива парафина и асфальтенов, блок теплообменников, выполненный в виде кожухотрубчатых теплообменников с возможностью охлаждения и конденсации синтетического газа, первый выход которого соединен с блоком фильтрации и стабилизации синтетического газа, второй выход которого соединен трубопроводом со входом емкости для слива конденсата; блок фильтрации и стабилизации синтетического газа, выполненный с возможностью удаления мелкодисперсных включений, выход которого трубопроводом соединен с газовым сепаратором; газовый сепаратор, выполненный с возможностью осушения и тонкой очистки синтетического газа, выход которого трубопроводом соединен со входом на газовые горелки; емкость для слива парафина и асфальтенов, разделенная перегородкой на две части, одна из которых выполнена с возможностью приема парафина, вторая часть выполнена с возможностью приема асфальтенов; емкости для слива конденсата, выходы которых соединены трубопроводом с топливным фильтром;топливный фильтр, выполненный с возможностью очищения конденсата и выдачи очищенного конденсата во внешний накопитель посредством трубопровода; мокрый скруббер, выполненный с возможностью очищения дымовых газов, поступающих из реактора, причем блок стабилизации синтетического газа и отделения парафина, взвешенных частиц и асфальтенов, блок теплообменников, блок фильтрации и стабилизации синтетического газа, газовый сепаратор расположены на верхнем уровне установки, а на нижнем уровне установлены емкость для продуктов первой и второй стадии очистки синтетического газа, емкости для слива конденсата, топливный фильтр, скруббер, рама представляет собой прямоугольное основание, выполненное с возможностью обеспечивать подъем и загрузку установки. Технический результат – обеспечение компактной, мобильной установки термохимической конверсии. 2 з.п. ф-лы, 4 ил., 2 пр.

1. Установка термохимической конверсии, содержащая раму, на которой установлены следующие элементы:

топка с горелками и реактор, реализованные в одном корпусе, причем первый выход корпуса соединен трубопроводом с узлом соединения, второй выход корпуса соединен с мокрым скруббером;

узел соединения, выполненный с возможностью соединения реактора и блока стабилизации синтетического газа и отделения парафина, возвещенных частиц и асфальтенов;

блок стабилизации синтетического газа и отделения парафина, взвешенных частиц и асфальтенов, выполненный с возможностью стабилизации синтетического газа и отделения от него парафинов, других взвешенных частиц и асфальтенов, первый выход которого соединен трубопроводом с блоком теплообменников, второй и третий выходы которого трубопроводами соединены с первым и вторым входами емкости для слива парафина и асфальтенов;

блок теплообменников, выполненный в виде кожухотрубчатых теплообменников с возможностью охлаждения и конденсации синтетического газа, первый выход которого соединен с блоком фильтрации и стабилизации синтетического газа, второй выход которого соединен трубопроводом с входом емкости для слива конденсата;

блок фильтрации и стабилизации синтетического газа, выполненный с возможностью удаления мелкодисперсных включений, выход которого трубопроводом соединен с газовым сепаратором;

газовый сепаратор, выполненный с возможностью осушения и тонкой очистки синтетического газа, выход которого трубопроводом соединен со входом на газовые горелки;

емкость для слива парафина и асфальтенов, разделенная перегородкой на две части, одна из которых выполнена с возможностью приема парафина, вторая часть выполнена с возможностью приема асфальтенов;

емкости для слива конденсата, выходы которых соединены трубопроводом с топливным фильтром;

топливный фильтр, выполненный с возможностью очищения конденсата и выдачи очищенного конденсата во внешний накопитель посредством трубопровода;

мокрый скруббер, выполненный с возможностью очищения дымовых газов, поступающих из реактора;

причем

блок стабилизации синтетического газа и отделения парафина, взвешенных частиц и асфальтенов, блок теплообменников, блок фильтрации и стабилизации синтетического газа, газовый сепаратор расположены на верхнем уровне установки, а на нижнем уровне установлены емкость для продуктов первой и второй стадии очистки синтетического газа, емкости для слива конденсата, топливный фильтр, скруббер, рама представляет собой прямоугольное основание, выполненное с возможностью обеспечивать подъем и загрузку установки.

2. Установка по п. 1, дополнительно содержащая систему вывода дымовых газов с помощью вытяжного вентилятора.

3. Установка по п. 1, в которой размеры установки соответствуют габаритным размерам 40 футового контейнера.

| US 7452392 B2, 18.11.2008 | |||

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| ПИРОЛИЗНЫЙ РЕАКТОР | 2018 |

|

RU2704177C1 |

| Гидромеханический регулятор для силовых машин | 1955 |

|

SU108556A1 |

| ДЕСЯТИЧНЫЙ РЕВЕРСИВНЫЙ СЧЕТЧИК | 0 |

|

SU222037A1 |

Авторы

Даты

2025-06-09—Публикация

2025-01-21—Подача