Изобретение предназначено для переработки различных техногенных волокнистых материалов (базальтовых, целюлозно-бумажных, вермикулитовых отходов, анизотропных материалов химического, сельскохозяйственного производства и др.) и получения из них фибронаполнителей для композиционных смесей многофункционального назначения для химической, теплоэнергетической, строительной (в т.ч. инновационных 3D-технологий), металлургической, сельскохозяйственной и других отраслей промышленности.

Известен вибрационно-центробежный гранулятор [Патент РФ на изобретение №2412753, МПК B01J 2/00, опубл. 27.02.2011, бюл. №6]. Последний содержит станину, на которой закреплены: загрузочный бункер, устройство предподготовки материала в виде прессующих валков с профильной прессующей поверхностью, связанных с приводом, и подвижная рама. Цилиндрические барабаны жестко закреплены на раме в вертикальной плоскости и оснащены центральной поперечной перегородкой.

Недостатками аналога являются невозможность перерабатывать различные техногенные волокнистые материалы (ТВМ), низкое качество получаемых фибронаполнителей.

Известна технологическая линия и способ для экструдирования техногенных волокнистых материалов [Патент РФ на изобретение №2567519, МПК A23K 1/20, опубл. 10.11.2015, бюл. №31]. Способ включает двухстадийное, с применением шредера, или одностадийное измельчение ТВМ, при котором дополнительно вводятся механоактивированные или топливосодержащие добавки. Смешение композиционной смеси с органическим связующим осуществляется при предварительном пароувлажнении и уплотнении смеси. Полученные гранулы подвергают последовательной классификации и сушке или охлаждению в барабанно-винтовом сушильном агрегате.

Однако указанный способ не направлен на переработку материалов с различными физико-механическими характеристиками (гранулометрией, дисперсностью, адсорбционной способностью и др.), металло- и энергозатратен, получаемый фибронаполнитель имеет низкое качество.

Наиболее близким к заявляемому устройству, принятому за прототип, относится помольно-смесительный агрегат [Патент РФ на изобретение №2381837, МПК В02С 17/08, опубл. 20.02.2010, бюл. №5], содержащий станину, загрузочный бункер, вертикальные направляющие, помольные камеры (камеры для переработки материала), соединенные между собой патрубками с окнами и размещенные на раме. Верхняя часть камеры шарнирно связана с ползунами опорных стоек, а нижняя -шарнирно с эксцентриковым валом, имеющим противовесы, размещенные в опорных стойках, закрепленных на станине. Верхняя и нижняя камеры для переработки материала соединены с загрузочным и разгрузочными патрубками, соответственно. В местах их соединения встроены, соответственно, ограничительная и классификационная решетки.

С существенными признаками изобретения в части устройства совпадает следующая совокупность признаков прототипа: загрузочный бункер, станина, вертикальные направляющие, верхняя и нижняя камеры для переработки материала, соединенные между собой патрубками с окнами и размещенные на раме, верхняя часть которой шарнирно связана с ползунами опорных стоек, а нижняя - шарнирно с эксцентриковым валом, имеющим противовесы, размещенные в опорных стойках, закрепленных на станине.

Недостатками устройства являются: ограниченные возможности использования различных ТВМ, например, базальтовых отходов, используемых в качестве фибронаполнителей, ввиду малой их подвижности, слеживаемости и зависания материала в загрузочном устройстве, в камерах для переработки материала. Кроме того, данное устройство не позволяет получить фибронаполнитель высокого качества.

Наиболее близким к предлагаемому способу, принятому за прототип, является способ обработки волокнистого материала [Патент РФ на изобретение №2654391, МПК D21D 1/36, опубл. 17.05.2018, бюл. №14]. Способ обработки волокнистого материала содержит предварительное измельчение волокнистого материала посредством вибрационной дробилки, повторное измельчение сжатием, с последующим основным измельчением в ножевом измельчителе.

С существенными признаками изобретения в части способа совпадает следующая совокупность признаков прототипа: предварительное и основное измельчение.

Недостатками указанного способа является низкое качество получаемого продукта, невозможность переработки ТВМ анизотропной структуры, используемых для получения фибронаполнителей, в их исходном состоянии: низкая насыпная масса (ρo≤100-200 кг/м3), малая сыпучесть, загрязненность как вторичного сырьевого материала, склонность к адгезионному взаимодействию, повышенная гидрофильность и др.

Изобретение направлено на расширение спектра использования техногенных волокнистых материалов с различными физико-механическими характеристиками и получение фибронаполнителей высокого качества при широком диапазоне дисперсности.

Это достигается двумя вариантами решения технической проблемы.

Согласно первому варианту устройство переработки техногенных волокнистых материалов для получения фибронаполнителей включает загрузочный бункер, станину, вертикальные направляющие, верхнюю и нижнюю камеры для переработки материала, соединенные между собой патрубками с окнами и размещенные на раме, верхняя часть которой шарнирно связана с ползунами опорных стоек, а нижняя - шарнирно с эксцентриковым валом, имеющим противовесы, размещенные в опорных стойках, закрепленных на станине. В предложенном решении верхняя камера для переработки материала выполнена призматической формы с загрузочным отверстием по центру и имеет два выгрузочных отверстия по краям, внутри которой вдоль большей стороны закреплены гирляндные цепные завесы, из которых верхние подпружинены по вертикали с помощью прорезиненных валиков, расположенных в их центральной части. Причем расстояние между остальными свободно провисающими гирляндными цепными завесами не должно быть меньше двойного значения высоты провисающей цепной завесы. Нижняя камера для переработки материала составлена из двух сопряженных в центре цилиндрических камер, ограниченных со стороны загрузки перегородками с загрузочными спиралевидными устройствами, а в центральной части - выгрузочными решетками. Кроме того, в цилиндрических камерах расположены мелющие тела.

Согласно второму варианту устройство переработки техногенных волокнистых материалов для получения фибронаполнителей включает загрузочный бункер, станину, вертикальные направляющие, верхнюю и нижнюю камеры для переработки материала, соединенные между собой патрубками с окнами и размещенные на раме, верхняя часть которой шарнирно связана с ползунами опорных стоек, а нижняя - шарнирно с эксцентриковым валом, имеющим противовесы, размещенные в опорных стойках, закрепленных на станине. В предложенном решении верхняя камера для переработки материала выполнена призматической формы с загрузочным отверстием по центру и имеет два выгрузочных отверстия по краям, внутри которой вдоль большей стороны закреплены гирляндные цепные завесы, из которых верхние подпружинены по вертикали с помощью прорезиненных валиков, расположенных в их центральной части. Причем расстояние между остальными свободно провисающими гирляндными цепными завесами не должно быть меньше двойного значения высоты провисающей цепной завесы. Нижняя камера для переработки материала составлена из двух сопряженных в центре цилиндрических камер, ограниченных со стороны загрузки перегородками с загрузочными спиралевидными устройствами, а в центральной части - выгрузочными решетками. Кроме того, в цилиндрических камерах расположены мелющие тела. С нижней камерой соединена камера микрогранулирования. Камера микрогранулирования с загрузочным отверстием по центру и двумя выгрузочными отверстиями по краям, внутри которой по ее периметру установлены прорезиненные вставки в виде усеченных конусов, направленных большими основаниями от центра в стороны выгрузки.

При необходимости переработки более плотных или слежавшихся ТВМ в обоих вариантах устройств прорезиненные валики могут быть соединены с виброустройствами.

Способ переработки техногенных волокнистых материалов для получения фибронаполнителей включает предварительное и основное измельчение. Согласно первому варианту предварительное измельчение осуществляется в верхней камере с помощью цепных завес, а основное измельчение - в нижней камере с помощью мелющих тел.

Согласно второму варианту предварительное измельчение осуществляется в верхней камере с помощью цепных завес, а основное измельчение - в нижней камере с помощью мелющих тел с последующим микрогранулированием - окатыванием материала в камере микрогранулирования.

При необходимости переработки влажных ТВМ в обоих вариантах способа одновременно с предварительным измельчением возможно осуществлять подачу под давлением теплоносителя через гофрированные патрубки в верхнюю камеру.

Для улучшения условий микрогранулирования возможно введение дополнительных материалов или связующего в распыленном или парообразном состоянии через гофрированный патрубок в камеру микрогранулирования.

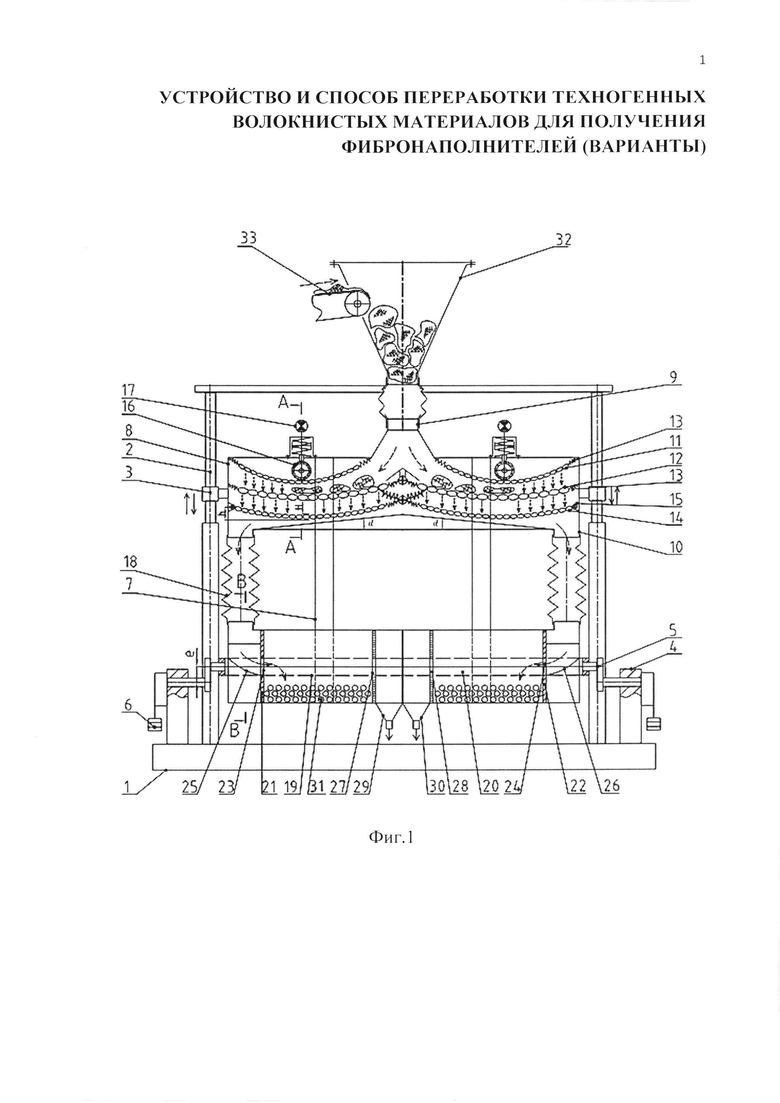

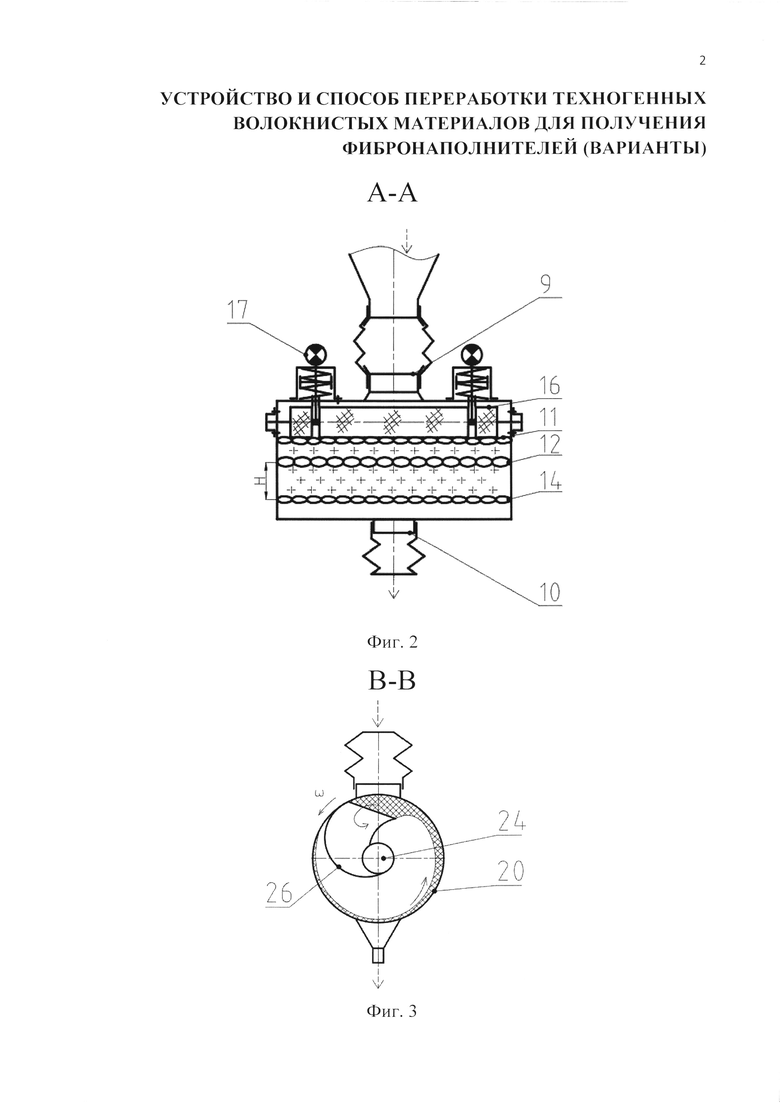

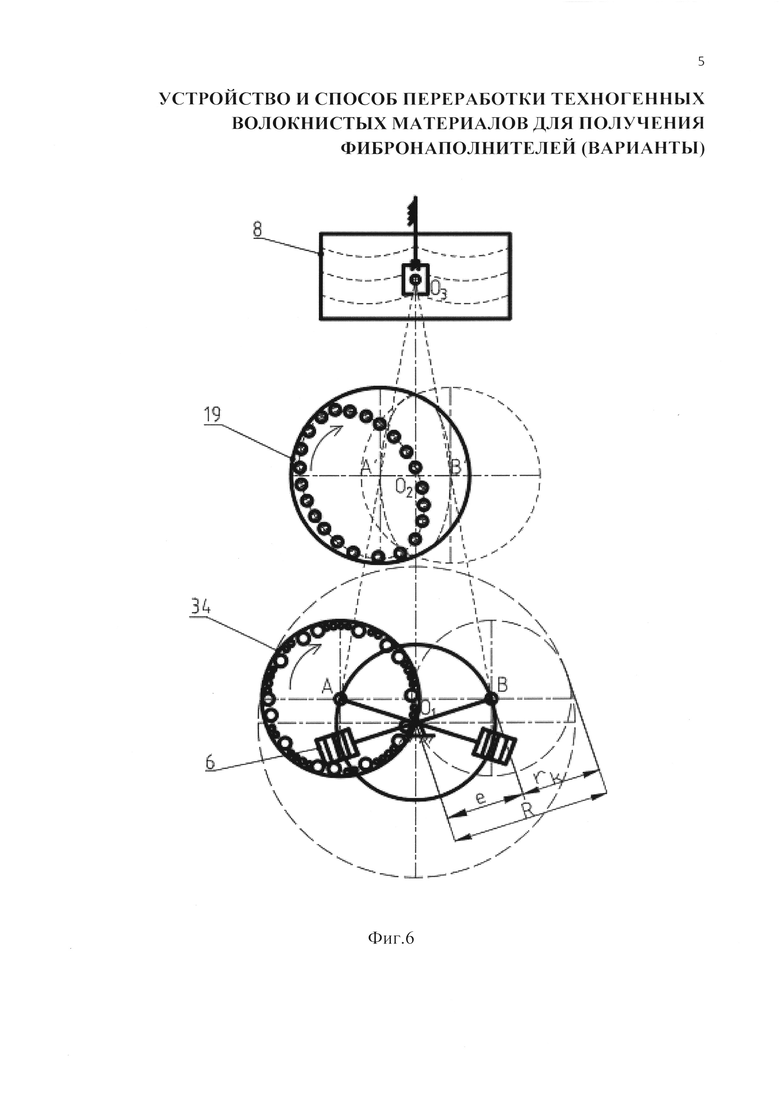

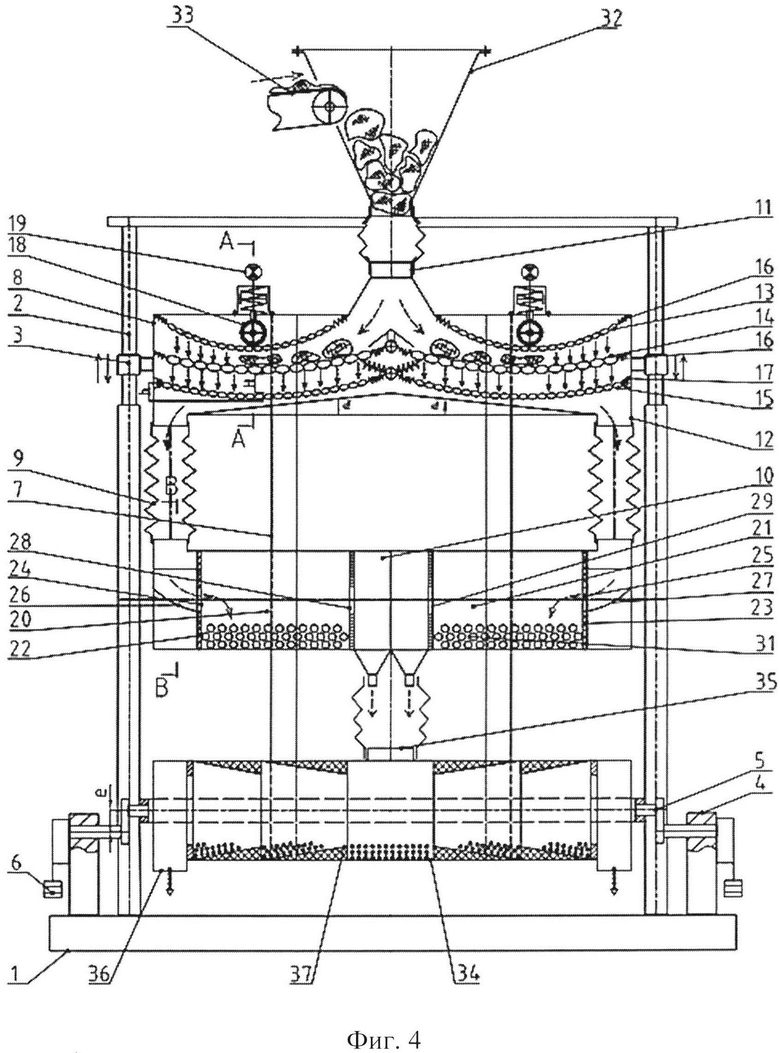

Изобретение поясняется чертежами, где на фиг. 1. изображен общий вид устройства переработки техногенных волокнистых материалов (с двумя камерами для переработки материала), на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез В-В на фиг. 1, на фиг. 4 - общий вид устройства переработки техногенных волокнистых материалов (с тремя камерами), на фиг. 5 - кинематическая схема кривошипно-ползуиного механизма устройства с двумя камерами, на фиг. 6 - то же с тремя камерами.

Устройство переработки техногенных волокнистых материалов для получения фибронаполнителей, согласно первому варианту, состоит из станины 1, содержащей вертикальные цилиндрические направляющие 2 с ползунами 3. В опорных стойках 4 установлен эксцентриковый вал 5 с противовесами 6. Эксцентриковый вал 5 соединен, например посредством шарнирных кронштейнов, с жесткой рамой 7, верхняя часть которой также соединена, например посредством шарнирных кронштейнов, с ползунами 3. На раме 7 закреплена, например при помощи сварного соединения, верхняя камера для переработки материала 8, имеющая призматическую форму. Угол наклона α нижнего основания верхней камеры 8 к горизонту не должен быть меньше значения α≥10-30°.

В центре верхней камеры 8 (фиг. 1) вдоль ее большей стороны расположено загрузочное отверстие 9, а по краям камеры - выгрузочные отверстия 10. Вдоль большей стороны верхней камеры 8 расположены гирляндные цепные завесы. Верхние 11 и средние 12 завесы закреплены, например посредством болтовых соединений, на пружинных амортизаторах 13. Пружинные амортизаторы 13 закреплены, например посредством болтовых соединений, на боковых стенках камеры 8. Кроме того, верхние гирляндные завесы 11 состоят из двух частей каждая. Нижние завесы 14 жестко закреплены, например посредством болтовых соединений, на осях 15. Оси 15, например во втулках посредством болтовых соединений, прикреплены к боковым стенкам камеры 8. В камере 8 по центру верхних завес 11 установлены подпружиненные по вертикали прорезиненные валики 16 (фиг. 1, фиг. 2). Прорезиненные валики 16 соединены с виброустройствами 17, установленными на верхней камере 8. Расстояние между остальными (средними и нижними) свободно провисающими гирляндными цепными завесами 12, 14 не должно быть меньше двойного значения высоты провисающей цепной завесы 12, Н≥2h, где Н - расстояние между средней 12 и нижней 14 цепными завесами, h - высота провисания нижней завесы 14. Верхняя камера 8 соединена, например гофрированными патрубками 18, с нижней камерой (фиг. 1).

Нижняя камера для переработки материала (фиг. 1) включает две сопряженные в центре цилиндрические камеры 19 и 20 радиусом Гк, ограниченные со стороны загрузки перегородками 21 и 22 с загрузочными отверстиями 23 и 24, выполненными по центру, и загрузочными спиралевидными устройствами 25 и 26, (фиг. 1, фиг. 3), а со стороны выгрузки - выгрузочными решетками 27 и 28 и выгрузочными отверстиями 29 и 30. В цилиндрических камерах 19 и 20 расположены мелющие тела 31 диаметром (5-10)×10-3м. С загрузочным отверстием 9 соединен, например гофрированным кожухом, загрузочный бункер 32 с ленточным транспортером 33. Нижняя камера с центром А (фиг. 5) осуществляет круговые движения радиусом R с центром смещения относительно горизонтальной оси эксцентрикового вала 5 (точка 01), равному величине эксцентриситета е.

Устройство переработки техногенных волокнистых материалов для получения фибронаполнителей, согласно второму варианту, состоит из станины 1, содержащей вертикальные цилиндрические направляющие 2 с ползунами 3. В опорных стойках 4 установлен эксцентриковый вал 5 с противовесами 6. Эксцентриковый вал 5 соединен, например посредством шарнирных кронштейнов, с жесткой рамой 7, верхняя часть состоит из станины 1, содержащей вертикальные цилиндрические направляющие 2 с ползунами 3. В опорных стойках 4 установлен эксцентриковый вал 5 с противовесами 6. Эксцентриковый вал 5 соединен, например посредством шарнирных кронштейнов, с жесткой рамой 7, верхняя часть которой также соединена, например посредством шарнирных кронштейнов, с ползунами 3. На раме 7 закреплена, например при помощи сварного соединения, верхняя камера для переработки материала 8, имеющая призматическую форму. Угол наклона α нижнего основания верхней камеры 8 к горизонту не должен быть меньше значения α≥10-30°.

В центре верхней камеры 8 (фиг. 4) вдоль ее большей стороны расположено загрузочное отверстие 9, а по краям камеры - выгрузочные отверстия 10. Вдоль большей стороны верхней камеры 8 расположены гирляндные цепные завесы. Верхние 11 и средние 12 завесы закреплены, например посредством болтовых соединений, на пружинных амортизаторах 13. Пружинные амортизаторы 13 закреплены, например посредством болтовых соединений, на боковых стенках камеры 8. Кроме того, верхние гирляндные завесы 11 состоят из двух частей каждая. Нижние завесы 14 жестко закреплены, например посредством болтовых соединений, на осях 15. Оси 15, например во втулках посредством болтовых соединений, прикреплены к боковым стенкам камеры 8. В камере 8 по центру верхних завес 11 установлены подпружиненные по вертикали прорезиненные валики 16 (фиг. 4, фиг. 2). Прорезиненные валики 16 соединены с виброустройствами 17, установленными на верхней камере 8. Расстояние между остальными (средними и нижними) свободно провисающими гирляндными цепными завесами 12, 14 не должно быть меньше двойного значения высоты провисающей цепной завесы 12, Н≥2h, где Н - расстояние между средней 12 и нижней 14 цепными завесами, h - высота провисания нижней завесы 14. Верхняя камера 8 соединена, например гофрированными патрубками 18, с нижней камерой (фиг. 4).

Нижняя камера (фиг. 4) включает две сопряженные в центре цилиндрические камеры 19 и 20, ограниченные со стороны загрузки перегородками 21 и 22 с загрузочными отверстиями 23 и 24, выполненными по центру, и загрузочными спиралевидными устройствами 25 и 26, (фиг. 4, фиг. 3), а со стороны выгрузки - выгрузочными решетками 27 и 28 и выгрузочными отверстиями 29 и 30. В цилиндрических камерах 19 и 20 расположены мелющие тела 31 диаметром (5-10)×10-3м. С загрузочным отверстием 9 соединен, например гофрированным кожухом, загрузочный бункер 32 с ленточным транспортером 33. Камера 34 микрогранулирования радиусом rk имеет расположенное по центру загрузочное 35 и расположенные по краям выгрузочные 36 отверстия. Выгрузочные отверстия 29, 30 и загрузочное отверстие 35 соединены, например гофрированным кожухом. Внутри камеры 34 по ее периметру установлены прорезиненные вставки 37 в виде усеченных конусов, направленных большими основаниями от центра в сторону выгрузки. Камера 34 с центром А (фиг. 6) осуществляет круговые движения радиусом R с центром смещения относительно горизонтальной оси эксцентрикового вала 5 (точка 01), равному величине эксцентриситета.

Способ реализуется на вышеописанном устройстве согласно первому варианту.

Техногенные волокнистые материалы, например базальтовые отходы, предварительно очищенные от посторонних предметов и металлических включений, по ленточному транспортеру 33 (фиг. 1) загружаются в загрузочный бункер 32, из которого через загрузочное отверстие 9, расположенное по центру, материал равномерно поступает в верхнюю камеру для переработки материала 8. За счет того, что камера 8 имеет призматическую форму, в камере нет застойных зон, что обеспечивает получение однородного материала. Вращение эксцентрикового вала 5 с жесткой рамой 7 и камерами для переработки материала осуществляется от электродвигателя, через клиноременную передачу, зубчатую синхронизирующую пару и промежуточный вал (на фиг. 1 - привод не показан), передающий крутящий момент с двух опорных стоек 4 на эксцентриковый вал 5. Противовесы 6 обеспечивают динамическую балансировку устройства в период его работы, а также аккумулирование энергии при вращении эксцентрикового вала 5. Возвратно-поступательное движение камеры 8 осуществляется за счет вертикального движения ползунов 3 по цилиндрическим направляющим 2 станины 1. Ход и частота колебаний камеры, определяется двойным значением эксцентриситета вала 5 и частотой вращения последнего, соответственно.

При указанных движениях камеры 8, закрепленные внутри цепные завесы 11, 12, 14 осуществляют сложно-пространственные перемещения в вертикальной плоскости с интенсивным динамическим воздействием (раздавливанием, срезом, изгибом, истиранием, смятием и др.) составляющих их элементов - звеньев, обеспечивая при этом интенсивную переработку ТВМ широкого спектра с различными физико-механическими свойствами за счет того, что расстояние между свободно провисающими гирляндными цепными завесами 12 и 14 не меньше двойного значения высоты провисающей цепной завесы 14. Призматическая форма верхней камеры 8 позволяет увеличить величину хода цепных завес 11, 12, 14. Переработанный материал поступает в зону, ограниченную верхней Пгирляндной завесой и средней 12, наиболее подвижной завесой. Верхние 11 гирляндные завесы оказывают сопротивления за счет прижимаемых их прорезиненных валиков 16, на которые при необходимости переработки более плотного ТВМ возможно осуществление вибровоздействия с помощью вибрационных устройств 17. Оси 15 ограничивают вертикальную подвижность цепной завесы 14. За счет пружинных амортизаторов 13 обеспечивается большая подвижность цепных завес 11, 12, 14. Благодаря различным режимам и характерам воздействия цепных завес на ТВМ получаем однородный материал высокого качества с заданными свойствами.

Техногенные волокнистые материалы разрушаются, проходя через гирляндные завесы 12 и 14, выгружаются из камеры 8 в виде отдельных подвижных конгломератов через выгрузочные отверстия 10 по гофрированным патрубкам 18 (фиг. 1, фиг. 2, фиг. 3) равномерно в цилиндрические камеры 19 и 20. За счет того, что материал поступает в две сопряженные в центре цилиндрические камеры 19 и 20, возможно осуществлять более интенсивное воздействие на перерабатываемый материал для получения фибронаполнителя высокого качества с широким диапазоном дисперсности. Переработанный материал из камеры 8 в камеры 19 и 20 поступает с помощью загрузочных спиралевидных устройств 25 и 26 через загрузочные отверстия 23 и 24 перегородок 21 и 22 (фиг. 1, фиг. 3). При этом спиралевидная форма загрузочных устройств 25 и 26 обеспечивает непрерывную, а также равномерную подачу материала из камеры 8.

Нижняя камера для переработки материала осуществляет круговые движения. При этом осуществляется интенсивное истирающее воздействие мелющих тел 31 на перерабатываемый ТВМ, в результате чего получаем фибронаполнитель высокого качества с широким диапазоном дисперсности. За счет естественного подпора от поступающего материала происходит движение материала в сторону выгрузочных решеток 27 и 28 с последующей отгрузкой порошкообразного фибронаполнителя через выгрузочные отверстия 29 и 30 на дальнейшие технологические операции, например смешение. Для получения фибронаполнителей различных размеров возможно устанавливать необходимое время и интенсивность измельчения за счет изменения частоты вращения электродвигателя.

Для реализации способа на вышеописанном устройстве согласно второму варианту необходимо проделать вышеописанные операции.

После отгрузки через выгрузочные отверстия 29 и 30, фибронаполнитель поступает через загрузочное отверстие 35 в камеру микрогранулирования 34 (фиг. 4). Камера 34 осуществляет движение по круговой траектории, что способствует окатывающему воздействию на материал и гранулообразованию при соответствующем введении в камеру связующих веществ (фиг. 6). За счет естественного подпора от поступающего материала и наличию конусообразных прорезиненных вставок 37 происходит движение фибронаполнителя по в сторону выгрузочных отверстий 36. Форма усеченных конусов прорезиненных вставок 37 с наклоном в сторону выгрузочных отверстий 36 позволяет увеличить длину пути материала в камере 36, что способствует повышению качества гранулированного фибронаполнителя. Регулировка частоты вращения электродвигателя позволяет получить гранулированный фибронаполнитель высокого качества с широким диапазоном дисперсности.

Для снижения влажности техногенных волокнистых материалов и повышения пропускной способности верхней камеры, в последнюю через гофрированные патрубки осуществляется подача под давлением теплоносителя. Кроме того, для улучшения условий микрогранулирования возможно введение дополнительных материалов или связующего в распыленном или парообразном состоянии через гофрированный патрубок в камеру микрогранулирования.

Предложенный вариант устройства и способа обеспечивает использование широкого спектра ТВМ с различными физико-механическими характеристиками, возможность введения в непрерывный технологический процесс других компонентов композиционной смеси: кремнезема, вяжущих веществ - цемента, гипса и др. с целью их механоактивации и повышения реакционной способности, пластификаторов, возможность варьирования механо-технологических режимов диспергирования ТВМ в зависимости от их свойств (изменения характера и величины динамического воздействия на материал: ударного, раздавливающего, срезывающего, изгибающего, истирающего; скоростных параметров и др.), возможность получения фибронаполнителей различной формы (порошкообразный и гранулированный) и размеров, т.е. с широким диапазоном дисперсности, а также высокоразвитой удельной поверхности ТВМ и компонентов композиционной смеси, ее варьирования в широком диапазоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774302C1 |

| СПОСОБ ПОСТАДИЙНОЙ ГОМОГЕНИЗАЦИИ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2023 |

|

RU2809971C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 2005 |

|

RU2277973C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| БАРАБАННО-ВИНТОВОЙ АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ИХ ОБРАБОТКИ | 2020 |

|

RU2748629C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ АГРЕГАТ КОМБИНИРОВАННОГО ДЕЙСТВИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2724667C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 2008 |

|

RU2381837C2 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ И СПОСОБ СМЕШЕНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624306C1 |

| ЦЕНТРОБЕЖНЫЙ АГРЕГАТ КОМБИНИРОВАННОГО СПОСОБА ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2630451C1 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |

Группа изобретений относится к вариантам устройства и способа переработки волокнистых материалов. Устройство и способ могут быть использованы при получении фибронаполнителей для теплоэнергетической, строительной, сельскохозяйственной и других отраслей промышленности. Устройство по первому варианту содержит загрузочный бункер 32, станину 1, вертикальные направляющие 2, верхнюю 8 и нижнюю камеры для переработки материала, соединенные между собой патрубками 18 с окнами и размещенные на раме 7. Верхняя часть рамы 7 шарнирно связана с ползунами 3 опорных стоек 4, а нижняя - шарнирно с эксцентриковым валом 5, имеющим противовесы 6, размещенные в опорных стойках 4, закрепленных на станине 1. При этом верхняя камера 8 для переработки материала выполнена призматической формы с загрузочным отверстием 9 по центру и имеет два выгрузочных отверстия 10 по краям, внутри которой вдоль большей стороны закреплены гирляндные цепные завесы 11, 12 и 14, из которых верхние 11 подпружинены по вертикали, причем в центральной части - с помощью прорезиненных валиков 16, а расстояние между свободно провисающими гирляндными цепными завесами не должно быть меньше двойного значения высоты провисающей цепной завесы. Нижняя камера для переработки материала составлена из двух сопряженных в центре цилиндрических камер 19 и 20, ограниченных со стороны загрузки перегородками 21 и 22 с загрузочными спиралевидными устройствами 25 и 26, а в центральной части - выгрузочными решетками 27 и 28. В цилиндрических камерах расположены мелющие тела 31. Согласно второму варианту устройства с нижней камерой соединена камера 34 микрогранулирования. Камера 34 микрогранулирования выполнена с загрузочным отверстием 35 по центру и двумя выгрузочными отверстиями 36 по краям, внутри которой по ее периметру установлены прорезиненные вставки 37 в виде усеченных конусов, направленных большими основаниями от центра в стороны выгрузки. Способ согласно первому варианту включает предварительное и основное измельчение. При этом предварительное измельчение осуществляют в верхней камере с помощью цепных завес, основное измельчение - в нижней камере с помощью мелющих тел. Согласно второму варианту способа основное измельчение осуществляют с последующим микрогранулированием - окатыванием материала в камере микрогранулирования. Группа изобретений расширяет спектр использования техногенных волокнистых материалов с различными физико-механическими характеристиками и обеспечивает получение фибронаполнителей высокого качества при широком диапазоне дисперсности. 4 н. и 5 з.п. ф-лы, 6 ил.

1. Устройство переработки техногенных волокнистых материалов для получения фибронаполнителей, включающее загрузочный бункер, станину, вертикальные направляющие, верхнюю и нижнюю камеры для переработки материала, соединенные между собой патрубками с окнами и размещенные на раме, верхняя часть которой шарнирно связана с ползунами опорных стоек, а нижняя - шарнирно с эксцентриковым валом, имеющим противовесы, размещенные в опорных стойках, закрепленных на станине, отличающееся тем, что верхняя камера выполнена призматической формы с загрузочным отверстием по центру и имеет два выгрузочных отверстия по краям, внутри камеры вдоль большей ее стороны установлены гирляндные цепные завесы, причем верхние цепные завесы подпружинены по вертикали с помощью прорезиненных валиков, расположенных в их центральной части, а расстояние между остальными свободно провисающими гирляндными цепными завесами не должно быть меньше двойного значения высоты провисающей цепной завесы, нижняя камера включает две сопряженные в центре цилиндрические камеры с мелющими телами, ограниченные со стороны загрузки перегородками с загрузочными спиралевидными устройствами, а в центральной части - выгрузочными решетками.

2. Устройство по п. 1, отличающееся тем, что прорезиненные валики соединены с виброустройствами.

3. Устройство переработки техногенных волокнистых материалов для получения фибронаполнителей, включающее загрузочный бункер, станину, вертикальные направляющие, верхнюю и нижнюю камеры для переработки материала, соединенные между собой патрубками с окнами и размещенные на раме, верхняя часть которой шарнирно связана с ползунами опорных стоек, а нижняя - шарнирно с эксцентриковым валом, имеющим противовесы, размещенные в опорных стойках, закрепленных на станине, отличающееся тем, что верхняя камера выполнена призматической формы с загрузочным отверстием по центру и имеет два выгрузочных отверстия по краям, внутри камеры вдоль большей ее стороны установлены гирляндные цепные завесы, причем верхние цепные завесы подпружинены по вертикали с помощью прорезиненных валиков, расположенных в их центральной части, а расстояние между остальными свободно провисающими гирляндными цепными завесами не должно быть меньше двойного значения высоты провисающей цепной завесы, нижняя камера включает две сопряженные в центре цилиндрические камеры с мелющими телами, ограниченные со стороны загрузки перегородками с загрузочными спиралевидными устройствами, а в центральной части - выгрузочными решетками, при этом с нижней камерой соединена камера микрогранулирования с загрузочным отверстием по центру и двумя выгрузочными отверстиями по краям, внутри которой по ее периметру установлены прорезиненные вставки в виде усеченных конусов, направленных большими основаниями от центра в стороны выгрузки.

4. Устройство по п. 3, отличающееся тем, что прорезиненные валики соединены с виброустройствами.

5. Способ переработки техногенных волокнистых материалов для получения фибронаполнителей с использованием устройства по п.1, включающий предварительное и основное измельчение, отличающийся тем, что предварительное измельчение осуществляют в верхней камере с помощью цепных завес, а основное измельчение - в нижней камере с помощью мелющих тел.

6. Способ по п. 5, отличающийся тем, что одновременно с предварительным измельчением осуществляют подачу под давлением теплоносителя через гофрированные патрубки в верхнюю камеру.

7. Способ переработки техногенных волокнистых материалов для получения фибронаполнителей с использованием устройства по п. 3, включающий предварительное и основное измельчение, отличающийся тем, что предварительное измельчение осуществляют в верхней камере с помощью цепных завес, а основное измельчение - в нижней камере с помощью мелющих тел с последующим микрогранулированием-окатыванием в камере микрогранулирования.

8. Способ по п. 7, отличающийся тем, что одновременно с предварительным измельчением осуществляют подачу под давлением теплоносителя через гофрированные патрубки в верхнюю камеру.

9. Способ по п. 7, отличающийся тем, что одновременно с микрогранулированием вводят дополнительные материалы или связующее в распыленном или парообразном состоянии через гофрированный патрубок в камеру микрогранулирования.

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 2008 |

|

RU2381837C2 |

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 2013 |

|

RU2654391C2 |

| Мельница | 1981 |

|

SU990298A1 |

| МЕЛЬНИЦА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СУХОГО ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1990 |

|

RU2013125C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Мельница | 1937 |

|

SU53829A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2019-06-25—Публикация

2018-09-03—Подача