Изобретение относится к технике разделения тонкодисперсных материалов и может быть использовано в различных отраслях промышленности строительных материалов, а также горнодобывающей, химической, энергетической и других областях промышленности.

Известны различные конструкции классификаторов [Патент на изобретение RU, №2171720, МПК В07В 7/086, БИ N 22, 2001; Авт. св. СССР на изобретение, №418226, МПК В07В 4/08, БИ N 9, 1974], в том числе пневмомеханических, включающих конические и цилиндрические корпуса, входной и выходные патрубки, тангенциальные устройства подачи очищаемого потока, центральную газоотводящую трубу, разбрасывающий диск, вентиляторы, сепарирующие крыльчатки, батарею циклонов, тем самым обеспечивающих разделение тонкоизмельченных порошков на фракции с помощью воздушных потоков, использующие различные механические устройства.

Недостатками данных классификаторов являются: низкая эффективность разделения, неиспользование энергии воздушного потока для дополнительных технологических функций, получение готового продукта только в пылевидном состоянии.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является вихреакустический классификатор [Патент на изобретение RU, №2264268, МПК В07В 7/086, БИ N 32, 2005], включающий корпус с герметично установленной сверху улиткой (трубопроводом очищенного газа), на которой закреплен электропривод, на валу которого закреплены крыльчатка с лопастями (вентилятор), размещенными в верхней части корпуса, усеченные конусы с меньшими основаниями, выполненными под углом к горизонтали. Причем верхний усеченный конус меньшим основанием закреплен на входящем в него усеченном конусе, образуя желобообразный канал, переходящий в выгрузочный патрубок, а нижний усеченный конус содержит тангенциально расположенный загрузочный патрубок, таким образом, что внутри усеченных конусов коаксиально расположен непроницаемый конусообразный пылеуловитель (приемный конус), обращенный большим основанием вверх, охватывая крыльчатку (вентилятор), а меньшее основание пылеуловителя (приемного конуса) заканчивается выгрузочным патрубком. В верхней части пылеуловителя (приемного конуса) установлена перегородка с отверстиями, выполненная из газонепроницаемого материала. По внешнему периметру верхней части корпуса установлены, по меньшей мере, три выносных элемента, состоящие из трех цилиндрических камер: равновеликих верхней и нижней и большего размера центральной. На нижнем основании центральной камеры установлены разгрузочные патрубки. Верхняя и нижняя цилиндрические камеры соединены патрубками соответственно с пылеуловителем и верхней частью корпуса классификатора. На верхней цилиндрической камере сверху, а на нижней цилиндрической камере снизу жестко закреплены пылеосадительные устройства. Каждое пылеосадительное устройство содержит усеченные конусы с отверстиями на боковой поверхности. Усеченные конусы нижнего пылеосадительного устройства закреплены аналогично на нижних поверхностях нижних и центральной камер.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: корпус, в верхней части которого сверху герметично установлен трубопровод очищенного газа, на котором закреплен электропривод вентилятора. Под корпусом расположены входящие друг в друга и смещенные по высоте обращенные большими основаниями вверх усеченные конусы, выполненные под углом к горизонтали, совпадающим с углом естественного откоса материала. При этом верхний усеченный конус меньшим основанием жестко закреплен на входящем в него нижерасположенном усеченном конусе, образуя желобообразный канал, переходящий в выгрузочный патрубок, а нижний усеченный конус содержит тангенциально расположенный загрузочный патрубок. Внутри усеченных конусов коаксиально расположен непроницаемый приемный конус, обращенный большим основанием вверх, а меньшее основание приемного конуса заканчивается выгрузочным патрубком.

Недостатками вихреакустического классификатора являются: низкая эффективность классификации, проблемы, связанные с регенерацией матерчатого уловителя, неиспользование энергии воздушного потока для дополнительных технологических функций и энергосбережения, получение готового продукта только в пылевидном состоянии.

Изобретение направлено на повышение эффективности классификации и снижение энергозатрат за счет рационального использования энергии воздушного потока, совершенствования способа отбора материала с возможностью варьирования аэродинамических характеристик сепаратора-гранулятора, а именно скорости прохождения газоматериального потока, гидравлического сопротивления.

Это достигается тем, что воздушный сепаратор-гранулятор включает корпус с герметично установленным сверху трубопроводом очищенного газа. На трубопроводе закреплен электропривод, на валу которого закреплен вентилятор. Под корпусом размещены входящие друг в друга усеченные конусы, большими основаниями вверх, которые выполнены под углом к горизонтали. Верхний усеченный конус меньшим основанием закреплен на входящем в него нижнем усеченном конусе, образуя желобообразный канал, переходящий в выгрузочный патрубок, а нижний усеченный конус содержит тангенциально расположенный загрузочный патрубок. Внутри усеченных конусов коаксиально расположен непроницаемый приемный конус, обращенный большим основанием вверх, а меньшее основание конуса соединено с центральным выгрузочным патрубком и имеет возможность регулирования по высоте. В верхней части корпуса установлен конусообразный купол с отверстием в котором расположены шиберные заслонки. Под нижним основанием приемного конуса размещено устройство для воздушного гранулирования. Устройство содержит две приемные распределительные тарели, две торообразные камеры, емкость для жидкого связующего, разгонную трубку, которая тангенциально соединена с верхней торообразной камерой. Верхняя камера расположена горизонтально, и имеет отверстие для выгрузки материала в нижнюю торообразную камеру, которая также расположена горизонтально и имеет отверстие для выгрузки закрываемое шиберной заслонкой. По внешнему периметру верхней части корпуса установлены, по меньшей мере, три выносных элемента циклонного типа.

Оптимальное варьирование аэродинамических характеристик сепаратора-гранулятора в конусообразном куполе достигается за счет установленных в нем шиберных заслонок, изменяющие площадь живого сечения входного отверстия в диапазоне 40%<F<100%, где F - площадь живого сечения входного отверстия.

Оптимальное варьирование улавливаемого материала приемным конусом достигается тем, что приемный конус имеет возможность перемещения вдоль вертикальной оси.

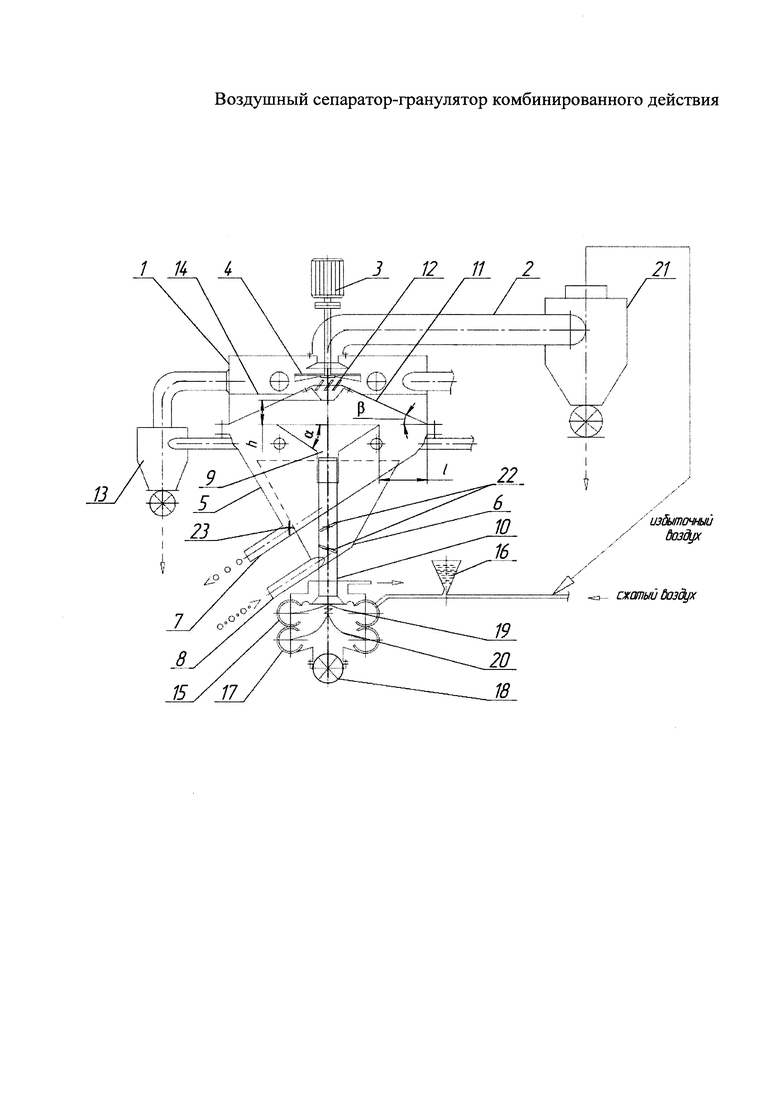

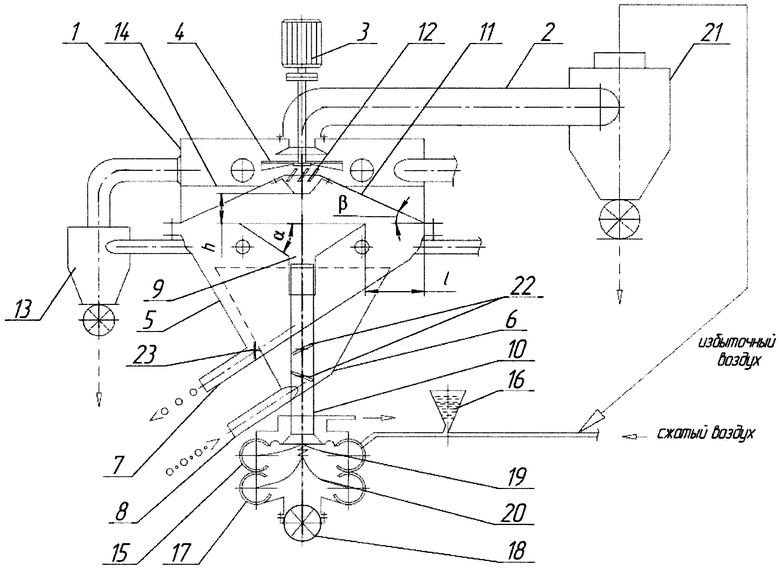

На чертеже показан общий вид предлагаемого воздушного сепаратора-гранулятора.

Воздушный сепаратор-гранулятор состоит из корпуса 1, в верхней части которого герметично установлен трубопровод 2 очищенного газа (герметичность обеспечивается, например сварочным соединением). Также на верхней части корпуса 1 закреплен, например болтами, электропривод 3, на валу которого закреплен, например болтами, вентилятор 4. Под корпусом 1 расположены и закреплены усеченные конусы, входящие друг в друга и смещенные относительно друг друга по высоте, обращенные большими основаниями вверх, а меньшие основания выполнены под углом к горизонтали, совпадающим с углом естественного откоса материала. При этом верхний усеченный конус 5 меньшим основанием жестко закреплен, например сваркой, на входящем в него нижерасположенном нижнем усеченном конусе 6, образуя желобообразный канал, переходящий в выгрузочный патрубок 7. Нижний усеченный конус 6 содержит тангенциально расположенный загрузочный патрубок 8. Внутри усеченных конусов коаксиально расположен приемный конус 9, выполненный, например из металла, в виде непроницаемого усеченного конуса, обращенного большим основанием вверх. Меньшее основание непроницаемого усеченного конуса соединено, например фиксаторами, с возможностью регулирования по высоте с центральным выгрузочным патрубком 10.

Под вентилятором 4 расположен конусообразный купол 11 с отверстием, большим основанием вниз, выполненный из газонепроницаемого материала, например металла, жестко закрепленный, например, сваркой к корпусу 1. В отверстии установлены шиберные заслонки 12, закрепленные, например болтами, с возможностью изменения площади живого сечения входного отверстия в диапазоне 40%<F<100%, где F - площадь живого сечения входного отверстия. Расширение указанного диапазона или его сужение приводит к увеличению гидравлического сопротивления сепаратора-гранулятора или некоторому снижению его производительности. Регулируемые шиберные заслонки 12 изменяют площадь живого сечения в указанном диапазоне при своем повороте и служат для того, чтобы варьировать аэродинамические характеристики аппарата (скорость прохождения газоматериального потока и гидравлическое сопротивление).

По внешнему периметру корпуса 1 в верхней его части установлены, по меньшей мере, три выносных элемента циклонного типа 13. В предлагаемом решении выносных элементов четыре. Выносные элементы

циклонного типа 13 выполнены из вертикально расположенных конусообразных камер. Нижнее основание камеры выполнено с разгрузочными патрубками, которые могут содержать затворы, например известные шиберные [Сапожников М.Я. Механическое оборудование предприятий строительных материалов изделий и конструкций. - М.: Высшая школа, 1971. - 382 С].

Верхняя часть выносного элемента циклонного типа 13 соединена тангенциально встроенным патрубком соответственно с верхним конусом 5 и корпусом 1 сепаратора-гранулятора. На конусообразном куполе 11 установлена горизонтальная тарель 14, например сваркой, препятствующая скапливанию материала вдоль стенок.

При отсутствии разряжения создаваемого вентилятором 4 наблюдается зависимость между углом наклона конусообразного купола β, высотой подъема приемного конуса h и геометрическими размерами  компонентов сепаратора-гранулятора выражаемое как

компонентов сепаратора-гранулятора выражаемое как  . Если высота подъема приемного конуса h будет значительно меньше геометрического размера

. Если высота подъема приемного конуса h будет значительно меньше геометрического размера  компонентов сепаратора-гранулятора, то произойдет чрезмерное увеличение гидравлического сопротивления сепаратора-гранулятора и снижение его производительности, а случае, если высота подъема приемного конуса h будет значительно больше геометрического размера

компонентов сепаратора-гранулятора, то произойдет чрезмерное увеличение гидравлического сопротивления сепаратора-гранулятора и снижение его производительности, а случае, если высота подъема приемного конуса h будет значительно больше геометрического размера  , произойдет снижение эффективности улавливания и классификации сепаратора-гранулятора.

, произойдет снижение эффективности улавливания и классификации сепаратора-гранулятора.

В нижней части сепаратора-гранулятора центральный выгрузочный патрубок 10 соединен с верхней торообразной камерой 15 микрогранулирования на которой жестко закреплен, например сваркой, входящий тангенциально патрубок для подачи жидкого связующего 16. С верхней торообразной камерой 15 соединена, например сваркой, нижняя торообразная камера 17 для микрогранулирования. Нижнее основание торообразной камеры 17 выполнено с разгрузочным шибером 18. Верхняя и нижняя камеры имеют приемные тарели 19, 20 соответственно. В верхней торообразной камере 15 установлена крышка-клапан, которая позволяет выводить пар из камер гранулирования. Трубопровод 2 очищенного газа соединен с циклоном 21. Также в центральном выгрузочном патрубке 10 имеются заслонки 22 для накопления и сброса материала в верхнюю торообразную камеру 15. Также для регулирования давления и движения воздушно-материального потока в кольцевом канале предусмотрена заслонка выгрузочного патрубка 23, установленная в выгрузочном патрубке 7 верхнего конуса 5.

Воздушный сепаратор-гранулятор работает следующим образом.

Газоматериальный поток, включающий в себя исходный материал, например железорудный концентрат, и энергоноситель, например сжатый воздух, поступает тангенциально в нижний усеченный конус 6 по загрузочному патрубку 8. Поднимаясь по спирали по восходящей линии, наиболее крупные частицы смеси прижимаются под действием центробежной силы к внутренней поверхности усеченных конусов 5 и 6 и, теряя свою скорость, ввиду увеличивающегося сечения классификатора, выпадают в желобообразный канал усеченного конуса 5 и разгружаются через выгрузочный патрубок 7. Степень классификации смеси может регулироваться за счет изменения давления энергоносителя. Для обеспечения свободного истечения частиц через выгрузочный патрубок 7 угол его наклона к вертикальной оси должен совпадать с углом естественного откоса материала. При несоблюдении данного условия процесс самопроизвольной выгрузки частиц затруднен.

Попадая в корпус 1, тонкодисперсные частицы исходного материала по тангенциально встроенным патрубкам поступают в выносные элементы циклонного типа 13, где газоматериальный поток совершает вращательные движения в кольцевом канале, образованном стенками конусообразной камеры. При этом тонкие частицы уносятся из выносного элемента циклонного типа 13 за счет разряжения воздуха создаваемым вентилятором 4 закрепленным на электроприводе 3, а крупные частицы оседают. Попадая в верхнюю часть корпуса 1, тонкие частицы уносятся по трубопроводу 2 очищенного газа в циклон 21, при этом, скоплению частиц в верхней части корпуса 1 препятствует горизонтальная тарель 14, установленная на конусообразном куполе 11.

При повороте шиберных заслонок 12 отверстие в конусообразном куполе 11 может перекрываться, изменяя площадь прохождения газоматериальной смеси, и препятствуя попаданию большого числа частиц материала в верхнюю часть корпуса 1, что в свою очередь препятствует их попаданию в циклон 21. Это обеспечивает возможность варьирования аэродинамических характеристик сепаратора-гранулятора, а именно скорость прохождения газоматериального потока, гидравлическое сопротивление.

Для обеспечения возможности дополнительного регулирования аэродинамических характеристик и количества частиц улавливаемых на микрогранулирование в сепараторе-грануляторе приемный конус 9 в месте соединения с центральным патрубком 10 имеет возможность регулирования по высоте.

Постепенно за счет избыточного давления, возникающего в кольцевом канале, частицы материала, проходя через систему выносных элементов циклонного типа 13, подвергаются классификации, которая происходит под действием гравитационно-центробежных сил. При этом более крупные частицы выпадают в верхний усеченный конус 5, а более мелкие попадают в верхнюю часть корпуса 1, в которой оседают в приемном конусе 9 те крупные частицы, которые не были уловлены ранее в силу ряда факторов случайного характера, например отскочившие от конусообразного купола 11 в результате столкновений. Также для регулирования давления и движения воздушно-материального потока в кольцевом канале предусмотрена заслонка выгрузочного патрубка 23. Частицы, уловленные приемным конусом 9, накапливаются на заслонках 22 центрального патрубка 10 до момента выгрузки по центральному выгрузочному патрубку 10 на приемную тарель 19 верхней торообразной камеры 15 микрогранулирования. Верхняя торообразная камера 15 тангенциально соединена с разгонной трубкой, в которую эжектором подается жидкое связующее 16 со сжатым воздухом и избыточным воздухом из циклона 21. Воздушный поток входит в верхнюю торообразную камеру 15 тангенциально для создания центробежных сил через разгонную трубку, в которую впрыскивается жидкое связующее 16, и подхватывает классифицируемый материал с верхней приемной тарели 19. Через отверстие в верхней торообразной камере 15 материал перегружается на нижнюю приемную тарель 20 в нижнюю торообразную камеру 17, а освобожденный воздух устремляется вверх и уходит из камер через мембранный уплотнитель в выхлопную трубу. В нижней торообразной камере 17 частицы микрогранул дополнительно уплотняются и сформованный микрогранулят ссыпается и происходит их выгрузка через разгрузочный шибер 18.

Таким образом, за счет изменения наиболее рациональной технологической компоновки приемного конуса и шиберных заслонок, имеется возможность варьирования аэродинамических характеристик аппарата (скорости прохождения газоматериального потока, гидравлического сопротивления). Также благодаря приемному конусу и двум торообразным камерам, с разгонной трубкой и емкостью для жидкого связующего, в системе выводится смешанный продукт, который не требует дальнейшей классификации, тем самым исключается рециклинг и повышая процесс сепарации. Отсутствие указанных признаков вызывает необходимость выделять полифракционный материал на стадию повторной сепарации, что снижает эффективность сепарации. Также в торообразных камерах используется воздух по замкнутому тракту в системе классификации для микрогранулирования полифракционного материала. Тем самым все вышеперечисленное позволяет повысить эффективность классификации, снизить энергозатраты на процесс сепарации и совершенствовать способ отбора уловленного материала для микрогранулирования в установленных торообразных камерах, что дает возможность использовать дополнительные технологические функции а также рационально использовать энергию воздушного потока в процессе микрогранулирования и получения дополнительной продукции.

Предлагаемая конструкция расширяет технологические возможности сепаратора-гранулятора: позволяет использовать материалы с низкой насыпной массой и различной структурой, повысить эффективность процесса классификации, объединить в устройстве процессы классификации и микрогранулирования за счет сложного пространственного движения частиц в тороидальных камерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕАКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2004 |

|

RU2264268C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2171720C2 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ПОСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834371C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ФИБРОНАПОЛНИТЕЛЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2692624C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538579C1 |

| БАРАБАННО-ВИНТОВОЙ АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ИХ ОБРАБОТКИ | 2020 |

|

RU2748629C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774302C1 |

Изобретение относится к технике разделения тонкодисперсных материалов и может быть использовано в различных отраслях промышленности строительных материалов, а также горнодобывающей, химической, энергетической и других областях промышленности. Воздушный сепаратор-гранулятор комбинированного действия включает корпус, в верхней части которого герметично установлен трубопровод очищенного газа, на котором закреплен электропривод и вентилятор, и расположенные под ним входящие друг в друга и смещенные относительно друг друга по высоте, обращенные большими основаниями вверх усеченные конусы, меньшие основания которых выполнены под углом к горизонтали, совпадающим с углом естественного откоса материала. Верхний усеченный конус меньшим основанием жестко закреплен на входящем в него нижерасположенном усеченном конусе, образуя желобообразный канал, переходящий в выгрузочный патрубок. Нижний усеченный конус содержит тангенциально расположенный загрузочный патрубок. Внутри усеченных конусов расположен непроницаемый приемный конус, обращенный большим основанием вверх, а меньшее основание приемного конуса заканчивается выгрузочным патрубком. Приемный конус установлен с возможностью регулирования по высоте. Над верхней частью приемного конуса, в верхней части корпуса установлен конусообразный купол с отверстием, в котором расположены шиберные заслонки. Под нижним основанием приемного конуса размещено устройство для воздушного гранулирования, содержащее две приемные распределительные тарели, две торообразные камеры, емкость для жидкого связующего, разгонную трубку, которая тангенциально соединена с верхней торообразной камерой, расположенной горизонтально, и отверстие для выгрузки материала в нижнюю торообразную камеру, также расположенную горизонтально и имеющую отверстие для выгрузки, закрываемое шиберной заслонкой, по внешнему периметру верхней части корпуса установлены по меньшей мере три выносных элемента циклонного типа. Технический результат - повышение эффективности классификации и снижение энергозатрат. 2 з.п. ф-лы, 1 ил.

1. Воздушный сепаратор-гранулятор комбинированного действия, включающий корпус, в верхней части которого герметично установлен трубопровод очищенного газа, на котором закреплен электропривод и вентилятор, и расположенные под ним входящие друг в друга и смещенные относительно друг друга по высоте, обращенные большими основаниями вверх усеченные конусы, меньшие основания которых выполнены под углом к горизонтали, совпадающим с углом естественного откоса материала, при этом верхний усеченный конус меньшим основанием жестко закреплен на входящем в него нижерасположенном усеченном конусе, образуя желобообразный канал, переходящий в выгрузочный патрубок, а нижний усеченный конус содержит тангенциально расположенный загрузочный патрубок, при этом внутри усеченных конусов расположен непроницаемый приемный конус, обращенный большим основанием вверх, а меньшее основание приемного конуса заканчивается выгрузочным патрубком, отличающийся тем, что приемный конус установлен с возможностью регулирования по высоте, при этом над верхней частью приемного конуса, в верхней части корпуса установлен конусообразный купол с отверстием, в котором расположены шиберные заслонки, под нижним основанием приемного конуса размещено устройство для воздушного гранулирования, содержащее две приемные распределительные тарели, две торообразные камеры, емкость для жидкого связующего, разгонную трубку, которая тангенциально соединена с верхней торообразной камерой, расположенной горизонтально, и отверстие для выгрузки материала в нижнюю торообразную камеру, также расположенную горизонтально и имеющую отверстие для выгрузки, закрываемое шиберной заслонкой, по внешнему периметру верхней части корпуса установлены по меньшей мере три выносных элемента циклонного типа.

2. Воздушный сепаратор-гранулятор по п. 1, отличающийся тем, что установленные шиберные заслонки имеют возможность изменения площади живого сечения проходного отверстия в диапазоне 15%<F<100%, где F - площадь живого сечения проходного отверстия.

3. Воздушный сепаратор-гранулятор по п. 1, отличающийся тем, что приемный конус имеет возможность перемещения вдоль вертикальной оси.

| ВИХРЕАКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2004 |

|

RU2264268C1 |

| Линия производства гранулированных материалов | 1977 |

|

SU725668A1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2171720C2 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538579C1 |

| 0 |

|

SU162472A1 | |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| Гранулятор | 1980 |

|

SU1005879A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| WO 2008056021 A2, 15.05.2008. | |||

Авторы

Даты

2019-01-24—Публикация

2018-01-23—Подача