Изобретение относится к технологии получения формированных изделий на основе полиметилметакрилата (ПММА) и может использоваться в химической, авиационной промышленности, в строительстве и других областях, где требуются изделия из сравнительно прочного диэлектрического материала.

Известен способ изготовления термоформуемого акрилового листа с акриловым наполнителем (патент США №5530041, МПК С08К 5/00, В23В 5/12, опубл. 25.06.1996 г.), который включает следующие стадии:

- смешивание сиропа, состоящего из 80-95 мас.% метилметакрилата и 5-20 мас.% ПММА, а также 5-25 мас.% этого сиропа из полиметилметакрилатных частиц, причем указанные частицы ПММА содержат до 1 мас.% сшивающего агента и 10-30 мас.% несшитого ПММА;

- добавление в сироп в качестве инертного наполнителя перед отверждением смеси тригидрата оксида алюминия.

Недостаток этого способа заключается в том, что он позволяет получать акриловые плиты только со структурированной поверхностью.

Получать плиты без прогибов с гладкой поверхностью позволяет выбранный нами за прототип способ получения высоконаполненных плит на основе ПММА (патент РФ №2097186, МПК 6 В29С 39/02, В29С 70/58, B29D 7/00, C08F 2/44, C08L 33/12, Е29К 105/16, опубл. 27.11.1997 г.) путем подачи зернистого наполнителя в жидкую мономерсодержащую среду при перемешивании, добавления по меньшей мере одного радикалообразующего инициатора, подачи смеси в полимеризационную камеру с последующей полимеризацией и извлечением получаемой плиты. При этом полимеризацию проводят в присутствии пирогеновой или термически получаемой высокодисперсной двуокиси кремния, используемой в количестве 0,5-5,0 мас.% в пересчете на мономерсодержащую жидкую среду, а в качестве зернистого наполнителя применяют гидроокись алюминия или оксигидрат алюминия в количестве, обеспечивающем содержание наполнителя 40-80 мас.% в пересчете на подаваемую в полимеризационную камеру смесь, причем зернистый наполнитель подают в жидкую среду, содержащую полимер полиэтилметакрилата и метилметакрилата в соотношении весовых частей (5-30):(95-70).

Основными недостатками этого способа являются сравнительно низкая механическая прочность получаемых плит и необходимость большого количества оксигидрата алюминия.

Основным техническим результатом предложенного способа является повышение механической прочности получаемых плит в среднем в 1,35-1,40 раза и снижение количества используемого оксигидрата алюминия на порядок. Кроме того, получаемые плиты прозрачны.

Указанный технический результат достигается тем, что в способе получения плит на основе полиметилметакрилата путем подачи зернистого наполнителя, содержащего оксигидрат алюминия, в жидкую мономерсодержащую среду при перемешивании, подачи смеси в полимеризационную камеру с последующей полимеризацией и извлечением получаемой плиты, согласно предложенному решению, используют зернистый наполнитель, который состоит из порошка полиметилметакрилата, наночастиц оксигидрата алюминия модификации бемит и поверхностно-активного вещества катионного типа в количестве от массы формованных плит, мас.%:

Кроме того, для оптимального достижения указанного результата наночастицы оксигидрата алюминия модификации бемит получают из порошка алюминия в процессе приготовления зернистого наполнителя.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявляемого способа, отсутствуют. Следовательно, изобретение соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной и смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипа заявленного изобретения, показали, что они не следуют явным образом из уровня техники.

Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками изобретения преобразований на достижение указанного технического результата. Следовательно, изобретение соответствует условию патентоспособности "изобретательский уровень".

Пример конкретного выполнения.

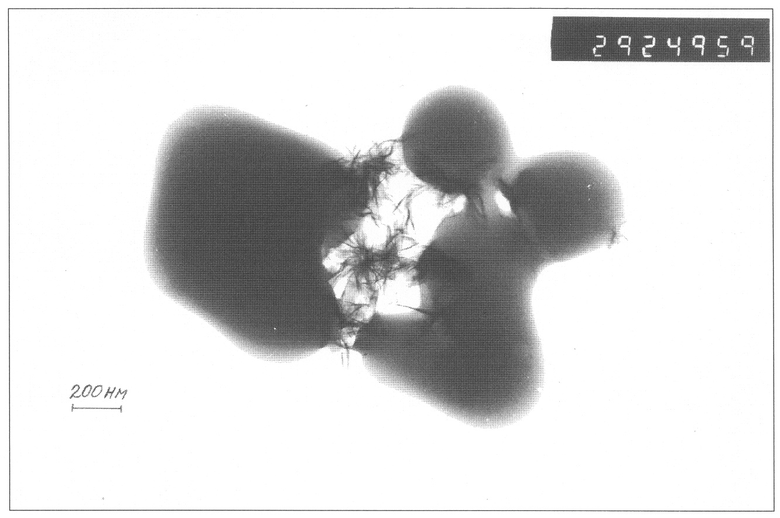

Для получения зернистого наполнителя 1,77 г полиметилметакрилата (10,6% от массы формованных плит) с мольной массой 350000 поместили в фарфоровую чашку, смочили водой и растерли до сметанообразного состояния в течение 15 минут. Затем поместили содержимое чашки в стакан, добавили воды до 100 мл и 6,4 мг поверхностно-активного вещества (0,04% от массы формованных плит) - цетилтриметиламмоний бромид (ЦТМАБ), 0,144 г алюминиевого порошка (ГОСТ 5494-95) и тщательно перемешали. Содержание алюминиевого порошка в количестве 0,144 г соответствует содержанию оксигидрата алюминия в количестве 2% от массы формованных плит. Затем смесь подогрели до 65°С, поместили в ультразвуковую ванну, включили ультразвуковой излучатель мощностью 450 Вт и частотой 35 кГц и оставили до полного окончания реакции алюминиевого порошка с водой. После этого вылили содержимое стакана в фарфоровую чашку и высушили при 50°С. Полученный таким образом зернистый наполнитель исследовали с помощью электронного просвечивающего микроскопа JEM 100 CXII (Япония). Электронная фотография представлена на чертеже, на котором видно, что порошок зернистого наполнителя состоит из макромолекул ПММА размером 0,5-1 мкм и игольчатых наночастиц оксигидрата алюминия длиной около 100 нм и шириной 2-5 нм. Изучение рентгенофазового состава образца полученного зернистого наполнителя проводили на приборе ДРОН-2 с использованием R-излучения меди с длиной волны 1,54178 Å и никелевым бета-фильтром. Дифрактометрические характеристики образца приведены в табл.1, из которой следует, что в качестве кристаллической фазы образец содержит бемит (α-AlOOH). Примесей других кристаллических фаз не обнаружено.

Для получения плит преполимер готовили следующим образом. К 15 мл метилметакрилата добавили 0,15 г перекиси бензоила и предварительно полученный порошок зернистого наполнителя. Смесь перемешали, нагрели в закрытой пробирке до 90°С до получения сиропообразной массы и залили в форму, образованную из двух пластинок полированного силикатного стекла толщиной 1,5 мм и промежуточных уплотнительных элементов. Наполненную форму помещали в сушильный шкаф и выдерживали 20 часов при 45°С, затем 2 часа при 125°С. После остывания из формы вынимали литую плиту толщиной 1 мм, не имеющую прогибов.

Нами были проведены механические испытания на разрыв плит, полученных по предлагаемому способу и по прототипу. Для этого были изготовлены образцы в форме «собачьи косточки» (ГОСТ 11262-80). Для каждого измерения были изготовлены три параллельных образца. Механические испытания проводили согласно ISO 527-2, 1993 на машине Instron 1185 до разрыва. Начальная длина образцов 40 мм. Скорость подвижного захвата 0,5 мм/мин. После деформирования проводили измерения поперечного сечения образцов в месте разрыва с целью получения истинного значения временного сопротивления σВ. По полученным данным были построены кривые нагружения, из которых определяли величину временного сопротивления разрыву.

Для испытаний были приготовлены образцы с разным содержанием наночастиц оксигидрата алюминия модификации бемит - 1, 2, 3, 4 и 5%. Значения временного сопротивления приведены в табл.2.

Из табл.2 видно, что наибольшее сопротивление разрыву имеют образцы с содержанием наночастиц оксигидрата алюминия модификации бемит 1-4 мас.% и содержанием поверхностно-активного вещества катионного типа (ЦТМАБ) 0,02-0,08 мас.% от массы формованных плит.

Аналогичные результаты были получены при использовании цетилпиридиний хлорида в качестве поверхностно-активного вещества катионного типа.

Проведенные нами механические испытания плит, получаемых по прототипу, показали среднее значение сопротивления разрыву 44,3-52,0 МПа. Следовательно, плиты, полученные предлагаемым способом, в 1,35-1,40 раза более прочные, чем получаемые по прототипу.

Количество оксигидрата алюминия в предложенном способе требуется на порядок меньше, чем в прототипе. Кроме того, получаемые по предложенному способу плиты прозрачны, чего нельзя достичь в аналоге и прототипе.

Следует отметить, что при содержании порошка ПММА менее 10% от массы формованных плит невозможно обеспечить достаточно равномерное распределение наночастиц оксигидрата алюминия в смеси, в результате чего прочность получаемых плит низка и близка к прочности плит, получаемых по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННЫХ ПЛИТ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2097186C1 |

| ПОЛИМЕР-НЕОРГАНИЧЕСКИЕ НАНОКОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА С НАСТРАИВАЕМЫМ СПЕКТРОМ ФОТОЛЮМИНЕСЦЕНЦИИ | 2012 |

|

RU2537603C2 |

| Легированные азотом наночастицы TiO и их применение в фотокатализе | 2019 |

|

RU2789160C2 |

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2414492C2 |

| ПЛАСТМАССОВОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2288236C2 |

| АНТИБАКТЕРИАЛЬНЫЙ ПРЕПАРАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2419439C1 |

| ПРОЗРАЧНЫЕ ПЛАСТИКОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2456163C2 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

Изобретение относится к способу получения формованных изделий на основе полиметилметакрилата и к изделию, полученному этим способом, и может использоваться в областях, где требуются изделия из сравнительно прочного диэлектрического материала. Техническим результатом заявленного способа является повышение механической прочности получаемых плит, снижение количества используемого оксигидрата алюминия на порядок и получение прозрачных плит. Технический результат достигается способом получения плит на основе полиметилметакрилата, включающим подачу зернистого наполнителя, содержащего оксигидрат алюминия, в жидкую мономерсодержащую среду. Затем эта смесь подается в полимеризационную камеру с последующей полимеризацией и извлечением получаемой плиты. Зернистый наполнитель состоит из порошка полиметилметакрилата, наночастиц оксигидрата алюминия модификации бемит и поверхностно-активного вещества катионного типа. При этом количество от массы формованных плит: наночастиц оксигидрата алюминия 1-4 мас.%; поверхностно-активного вещества катионного типа 0,02-0,08 мас.%; порошка полиметилметакрилата не менее 10 мас.%. 1 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННЫХ ПЛИТ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2097186C1 |

| Водоразбавляемое термореактивное связующее для катофоретических покрытий | 1982 |

|

SU1358787A3 |

| US 5530041 А, 25.06.1996 | |||

| JP 2002274012 А, 25.09.2002. | |||

Авторы

Даты

2008-02-20—Публикация

2006-06-21—Подача