Область применения

Данное изобретение относится к ударопрочному полиметилметакрилату (ПММА) и способу получения полиметилметакрилата, а также предметам, получаемым из ударопрочного ПММА.

Уровень техники

Ударопрочные формовочные массы PLEXIGLAS® известны и выпускаются фирмой Rohm GmbH & Со. KG, например, под типовыми названиями PLEXIGLAS®zkBR, PLEXIGLAS®zkHC, PLEXIGLAS®zkHT, PLEXIGLAS®zkHF и PLEXIGIAS®zk.

Ударопрочные формовочные массы применяются, например, для получения предметов домашнего хозяйства, покрытий осветительных приборов, санитарно-технических предметов, навесных материалов и для модификации поверхностей пластмасс путем соэкструзии. Другие характеристики, как, например, температура размягчения по Вика (В/50) (ISO 306), ударопрочность и ударопрочность при низких температурах по Шарпи (ISO 306) описаны в проспекте "Schlagzähe PLEXIGLAS®-Formmassen" фирмы Röhm GmbH & Со. KG (№10/1001/06003 (d)).

PLEXIGLAS®GS получают путем полимеризации метилметакрилата и, при необходимости, других мономеров и вспомогательных веществ камерным методом (литьевым методом). Он представляет собой высокомолекулярный продукт по сравнению с PLEXIGLAS®XT и поэтому не способен к дальнейшей обработке путем экструзии или литьевого формования под давлением. Термоформование происходит или путем обработки под напряжением или формованием под воздействием тепла.

Аналогичные качества также представляют другие производители. В следующей таблице 1 приводят сравнительные характеристики PLEXIGLAS®GS и PLEXIGLAS®XT:

Не хватает исследований, в которых ударопрочные качества реализуют также у литьевых материалах.

В немецкой заявке на патент DE 1964913 описаны, стойкие к погодным условиям, высокоударопрочные смолы из стирола или метилметакрилата в присутствии каучукоподобных сополимеров из α-олефинов и сополимера на основе мономеров бутена, изобутилена или жидкого парафина. Смола содержит, по крайней мере, 50 мас.% стирола.

В европейской заявке на патент ЕР 325875 (Norsolor) описана смола из интерпенетрационной (взаимопроникающей) сетчатой структуры на основе полисилоксана и полиакрилата. Полученное пластмассовое формованное изделие может перерабатываться далее с получением разнообразных предметов. Светопроницаемость полученных предметов не слишком высока.

В европейской заявке на патент ЕР 447309 (Atochem) описан сополимер на основе полиметилметакрилата и полиуретана. Измерялись температуры по Вика до 107°С и показатель ударопрочности (Шарпи) 39 кДж/м2.

В патенте США US-PS 5084495 решалась проблема ввода модифицированных ударопрочных частиц, которые получают суспензионной полимеризацией (водной), в метилметакрилатную матрицу, предварительно полимеризированную. Абсолютно водную дисперсию модификатора ударопрочности смешивают с метилметакрилатом (ММА), воду отделяют, и органические частицы модификатора ударопрочности остаются в ММА. Процесс излишне хлопотный, требуется вспомогательное вещество для расслоения дисперсии модификатора ударопрочности и особенная аппаратура для разделения фаз.

Задача

Задача состоит в нахождении способа получения формованного изделия (ПММА), которое обходится без интерпенетрационной сетчатой структуры, полиуретановых сополимеров или излишне хлопотной стадии изоляции модификатора ударопрочности. Кроме того, предпочтительно, если производство новых формованных изделий может происходить на широко доступном механическом оборудовании без очень больших реконструкций.

Решение

Найдено, что ударопрочное пластмассовое формованное изделие получают в том случае, если модификатор ударопрочности или содержащий модификатор ударопрочности ПММА растворяют в ММА или не полимеризируемом ММА (сиропе) и раствор затем заливают в камеру и полимеризируют известным способом.

Получают литьевые пластмассовые формованные изделия с характеристиками известных формованных изделий PLEXIGLAS®GS с высокой ударопрочностью. Остались другие положительные характеристики, такие как стойкость к погодным условиям и старению, стойкость к химикатам и горячей воде, визуальный блеск и хорошая способность к термоформованию.

В качестве материала матрицы можно использховать препаративную форму, содержащую обычные стабилизаторы и другие добавки.

Пример препаративной формы материала матрицы, мас.%:

В качестве сшивающего агента возможно использование, например, гликольдиметакрилата и триаллилцианурата.

В качестве стабилизаторов возможно использование, например, бензтриазолов, продуктов HALS или пространственно-затрудненных фенолов или смесей вышеназванных компонентов. Под соединениями HALS понимают пространственно-затрудненные амины, которые описаны, например, в японской заявке на патент JP 0347856. Такие "пространственно-затрудненные амины светостабилизаторы" ловят радикалы, образующиеся при дозе облучения.

В качестве регулятора используют, например, γ-терпинен и терпинолен.

В качестве инициаторов возможно использование, например, коммерчески доступного радикального инициатора, как, например, 2,2'-азобис-(изобутиронитрил).

В качестве ненасыщенной карбоновой кислоты возможно использование, например, метакриловой кислоты или акриловой кислоты.

В качестве модификатора ударопрочности возможно использование структуры ядро - оболочка или модификатора ударопрочности ядро - оболочка I - оболочка II.

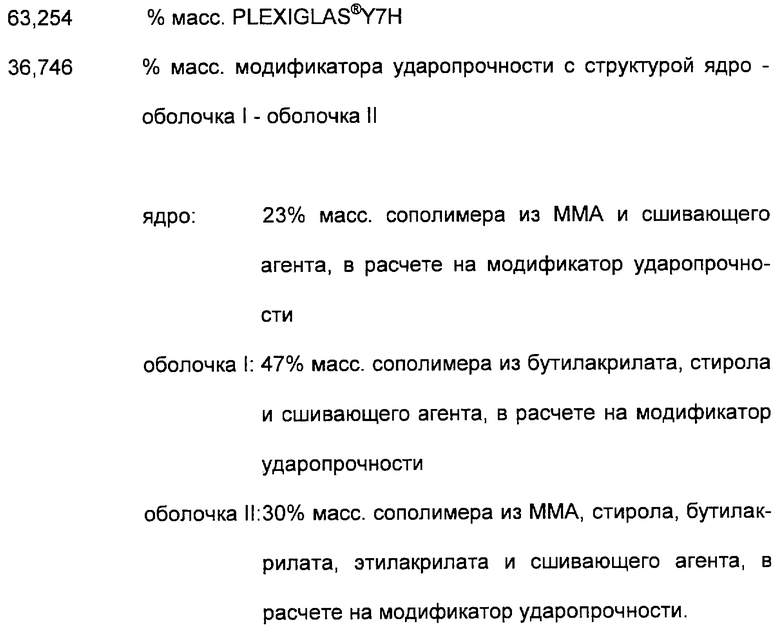

Модификатор ударопрочности ядро - оболочка I - оболочка II имеет, например, следующий состав:

В качестве сшивающего агента в модификаторе ударопрочности (ядро или оболочка I) возможно использование, например, ди(мет)акрилатов или дивинилбензолов или аллил(мет)акрилатов. Также возможны смеси компонентов сшивающего агента. Массовое отношение ядро:оболочка I:оболочка II составляет между 20-30:30-50:20-40 мас.%. Модификатор ударопрочности и его получение описаны, например, в европейской заявке на патент ЕР 0828772 или патентах США US 3793402 или US 4690986.

Наряду с чистым модификатором ударопрочности в виде порошка также возможно использование модификатора ударопрочности в виде маточной смеси.

В качестве основной массы для маточной смеси могут использоваться коммерчески доступные формовочные массы PLEXIGLAS®, такие как, например, PLEXIGLAS®7H или PLEXIGLAS®6N или PLEXIGLAS®7N. Данные формовочные массы выпускаются фирмой Röhm GmbH & Со. KG.

В качестве основной массы для маточной смеси может использоваться гранулят из PLEXIGLAS®GS.

Получение маточной смеси происходит обычным способом коагуляции расплава/компоундирования. Количество модификатора ударопрочности в маточной смеси может составлять между 10 и 50 мас.%, в расчете на общую массу маточной смеси.

Примеры

Пластины размером 2100×1290×4,0 мм получают обычным литьевым способом между стеклянными пластинами.

Литьевой способ описан, например, в справочнике "Kunststoff-Handbuch", Bd. IX, S. 15, Carl Hanser Verlag (1975) или в "Ullmanns Enzyclopädie der technischen Chemie", Bd. 19, S. 22, 4. Auflage, Varlag Chemie (198).

В качестве предложенной согласно изобретению композиции используют смесь из 80 мас.% ММА и 20 мас.% смеси модификатора ударопрочности следующего состава:

Для сравнения используют коммерчески доступный PLEXIGLAS®GS 233, полученный от фирмы Rohm GmbH & Со. KG. Пластины из PLEXIGLAS®GS 233 имеют аналогичные размеры, как и полученные согласно изобретению пластины.

Ударопрочность по Шарпи определяют согласно ISO 179/1 fU.

Прибор производит и реализует фирма Coesfeld. Определение температуры по Вика происходит согласно DIN 306.

Модуль Е определяют согласно ISO 527.

Результаты показывают, что удалось получить ударопрочный модифицированный литьевой материал из ММА и полимеризируемого модификатора ударопрочности, который наряду с отчетливо повышенной ударопрочностью демонстрирует обычные положительные характеристики материала PLEXIGLAS®GS. Пластины были бесцветные и без замутнения, и они не показывают ни отделения от стеклянной пластины, ни мест сцепления со стеклянной пластиной.

Предложенное согласно изобретению формованное изделие подходят для всех применений, в которых до настоящего времени применялись PLEXIGLAS®GS или XT. Кроме того, оно на основании высокой ударопрочности особенно подходит для применения при облицовке балконов (бесцветное, цветное, прозрачное или покровное), в качестве материала для солярия, для звукоизоляционных стен на транспортных путях и для рекламных щитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНЫЕ СМЕСИ ТПУ (ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ) И ПММА (ПОЛИМЕТИЛ(МЕТ)АКРИЛАТА) С УЛУЧШЕННОЙ МОРОЗОУДАРОПРОЧНОСТЬЮ | 2006 |

|

RU2439103C2 |

| ИЗДЕЛИЯ ИЗ ПОЛИМЕТИЛМЕТАКРИЛАТНОЙ ФОРМОВОЧНОЙ МАССЫ | 2003 |

|

RU2334765C2 |

| ПРОЗРАЧНЫЕ ПЛАСТИКОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2456163C2 |

| УСТОЙЧИВАЯ К НЕБЛАГОПРИЯТНЫМ ПОГОДНЫМ УСЛОВИЯМ ПЛЕНКА ДЛЯ ОКРАШИВАНИЯ СВЕТОВОЗВРАЩАЮЩИХ ФОРМОВАННЫХ ИЗДЕЛИЙ В ЖЕЛТЫЙ ЦВЕТ | 2005 |

|

RU2393178C2 |

| ЭЛАСТОМЕРНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ИЗ ПММА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2014 |

|

RU2655145C2 |

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕТИЛМЕТАКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА | 2009 |

|

RU2503693C9 |

| ПОЛИМЕТИЛМЕТАКРИЛАТНАЯ ПЛЕНКА С ОСОБЕННО ВЫСОКОЙ АТМОСФЕРОСТОЙКОСТЬЮ И ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ ЗАЩИТЫ ОТ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2453563C2 |

| Стоматологическая композиция для изготовления съемных зубных протезов | 2024 |

|

RU2838728C1 |

| ПРИМЕНЕНИЕ ГРАНУЛИРОВАННЫХ ПОЛИМЕРОВ ПОЛИАЛКИЛ(МЕТ)-АКРИЛАТОВ И ФОРМОВОЧНАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ С МАТОВОЙ ПОВЕРХНОСТЬЮ | 2005 |

|

RU2400500C9 |

Описано пластмассовое формованное изделие, полученное путем полимеризации смеси из 65-99,5 мас.% - метилметакрилата, 0-3 мас.% - ненасыщенной карбоновой кислоты, 0,5-35 мас.% - модификатора ударопрочности, 0-1 мас.% - сшивающего агента, 0,5-1 мас.% - стабилизатора, 0,001-0,1 мас.% - инициатора, 0,01-1,0 мас.% - смазки и 0,001-0,031 мас.% - регулятора литьевым методом, причем модификатор ударопрочности растворяют в метилметакрилате или частично полимеризованном метилметакрилате (сиропе) и раствор затем заливают в камеру. Изобретение позволяет получать ударопрочный литьевой материал. 2 з.п. ф-лы, 2 табл.

литьевым методом, причем модификатор ударопрочности растворяют в метилметакрилате или частично полимеризованном метилметакрилате (сиропе) и раствор затем заливают в камеру.

| JP 03047865, 28.02.1991 | |||

| КОМПОЗИЦИЯ УНИВЕРСАЛЬНОЙ МАТОЧНОЙ СМЕСИ | 1995 |

|

RU2147309C1 |

| Способ получения ударопрочного полиметилметакрилата | 1988 |

|

SU1599387A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 0 |

|

SU272197A1 |

Авторы

Даты

2006-11-27—Публикация

2003-01-15—Подача