Объектом изобретения является пластиковый композит. Композит состоит, например, из трех слоев, при этом оба внешних слоя состоят из прозрачного полиметилметакрилата (ПММА) и лежащий внутри слой состоит из термопластичного полиуретана (ТПУ). Пластиковый композит выдерживает тест падающего шарика ЕСЕ R43 (приложение 3, 2) и имеет по отношению к стандартным пластиковым композитам одинакового размера значительно улучшенные акустические свойства.

Европейский патент 1577084 (KRD Coatings GmbH) описывает пластмассовый композитный диск для передвижения транспортного средства с внутренней стороной и внешней стороной, при этом внутренняя сторона состоит из поликарбоната (ПК) и внешняя сторона из поли(мет)акрилата (ПММА). Промежуточный слой, обеспечивающий поглощения различных тепловых расширений пластмасс ПК и ПММА, состоит из термопластичного полиуретана (ТПУ). Данные о механической прочности отсутствуют.

Международная заявка WO 02/47908 (VTEC Technologies) описывает остеклованный элемент из трех слоев различных пластмасс, один слой состоит из ПММА, промежуточный слой состоит из полиуретана (ПУ) или из поливинилбутираля (ПВБ), оставшийся слой состоит из ПК. Внешние стороны остеклованного элемента нанесены устойчивыми к царапанию. Данные о механической прочности или прочих механических свойствах остеклованного элемента, кроме данных относительно прочности к царапанию, отсутствуют.

Международная заявка WO 96/13137 (Decoma International) описывает остеклованный элемент для транспортного средства, в котором нагревательный элемент интегрирован, например, как в задних стеклах транспортных средств. Данные относительно механической прочности отсутствуют.

Задача состоит в том, чтобы остеклованные однослойные элементы из ПК принципиально удовлетворяли бы требованиям ЕСЕ R43 также без ТПУ или слоя ПММА. Однако указанные диски должны быть снабжены слоем, устойчивым к царапанию, и светозащитным слоем. Обусловленное условиями изготовления это приводит в данном случае к очень высоким процентам брака, что очень не экономично. Кроме того, УФ-защитный лак и лак, устойчивый к царапанию, наносятся на ПК вместе в одном слое, что снова уменьшает устойчивость системы к царапанию. В качестве решения этого вопроса описываются системы, в которых ПК улучшает свое качество за счет покрывающего слоя из УФ-защитного ПММА. В качестве объединяющего слоя при этом служит слой из ТПУ или ПВБ, которые в основном выполняют задачу создать сцепление между ПК и слоем ПММА. Кроме того, слой ТПУ в этих системах имеет функцию компенсировать различные расширения в длину обоих материалов (ПК и ПММА) за счет своей высокой эластичности. Дополнительно такой слой предоставляет также возможность интегрировать нагревательную проволоку для обогревов заднего стекла. Чистые ПММА-диски не выдерживают тест падающего шарика.

Задачей изобретения является предоставить в распоряжение прозрачный пластиковый композит, который выдерживает тест падающего шарика ЕСЕ R43 (приложение 3, 2) и имеет по отношению к стандартным пластиковым композитам одинакового размера в высшей степени улучшенные акустические свойства.

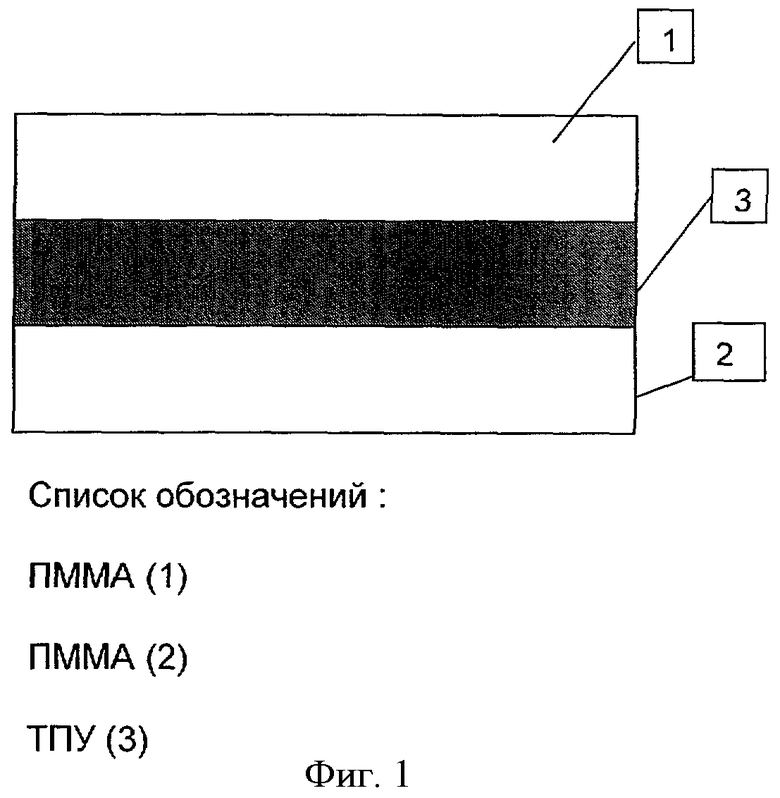

Задача решается заявленным пластиковым композитом, который состоит, по меньшей мере, из трех слоев из пластических масс, при этом оба внешних слоя (1) и (2) состоят из прозрачного полиметилметакрилата (ПММА) и лежащий внутри слой состоит из термопластичного полиуретана (ТПУ) (3) (см. Фиг.1).

Толщины слоев (1) и (2) могут лежать в областях от 0,5 до 6 мм, предпочтительно от 1 мм до 3 мм, толщина слоя (3) - в области 0,5-5 мм, предпочтительно 0,5-1,5 мм. Толщины слоев (1) и (2) могут быть одинаковыми или различными. Предпочтительно внешняя сторона пластикового композита выполнена толще, чем внутренняя сторона пластикового композита.

Принципиально возможно также изготовить материал в непрозрачном, окрашенном варианте и использовать в качестве составных частей кузова автомашины. Оба внешних слоя (1) и (2) из прозрачного полиметилметакрилата (ПММА) сами могут быть, со своей стороны, при необходимости, построены из композита, по меньшей мере, из двух слоев ПММА.

Кроме того, слои (1) и (2) могут быть построены из смесей компонентов ПММА и ТПУ, ПММА и сополимеров стирол-акрилонитрила (САН), смесей компонентов из ПММА и модифицированного в отношении ударной вязкости ПММА. Могут использоваться полиметилметакрилат (ПММА), модифицированный в отношении ударной вязкости ПММА (ув-ПММА), смеси компонентов из ПММА или из ув-ПММА и фтор-полимеров, например поливинилиденфторида (ПВДФ), при этом соотношение между ПММА или ув-ПММА и ПВДФ в смеси может лежать, например, между 10: 90 и 90: 10 массовых частей.

Композит может быть снабжен также при необходимости слоем, устойчивым к царапанию, и другими функциональными слоями.

Оба внешних слоя (1) и (2) из прозрачного полиметилметакрилата (ПММА) могут содержать также УФ-абсорберы, УФ-стабилизаторы, ИК-отражающие пигменты и добавки или смеси из них.

Преимущество изобретения состоит в том, что ПММА/ТПУ/ПММА-композитная система

- без слоя поликарбоната выдерживает механические требования ЕСЕ R43, в частности, тест падающего шарика;

- по отношению к однослойному пластиковому диску со сравнимыми размерами имеет в значительной степени улучшенные акустические свойства;

по отношению к ПК-композитной системе может не содержать комбинированного УФ- и устойчивого к царапанию слоя;

- по отношению к ПММА-вариантам, модифицированным в отношении ударной вязкости, не мутнеет также при повышенной или пониженной температуре;

- по отношению к ПК имеет в значительной степени улучшенный Е-модуль (лучшую жесткость при изгибе) и

- по отношению к ПК/ТПУ/ПММА-композитам не имеет проблем с внутренними напряжениями (разрешенными за счет различных линейных коэффициентов расширения).

Изготовление композита

Вариант 1

Композитные диски были изготовлены прозрачными как стекло путем горячего прессования (1) 300×300×2 мм PLEXIGLAS® XT20700, (3) 300×300×1 мм ТПУ-пленки (Krystalflex PE 429 или РЕ 501, фирма Huntsman) и (2) 300×300×2 мм PLEXIGLAS® XT20700. Температура прессования лежала между 80°С и 140°С, время нагревания составляло между 30 и 60 секундами, давление лежало между 10 и 100 КН и использовалось в течение 20-60 секунд. Использовались коммерчески доступные PLEXIGLAS® XT-типы фирмы Röhm GmbH.

Вариант 2

Возможно также изготовить композит посредством способа 3-х компонентного литья под давлением. При этом возможно PLEXIGLAS®-пленки набить с росписью и затем впрыскивать с запаздыванием с ТПУ и ПММА.

Вариант 3

Кроме того, возможно изготовить заявляемые формованные изделия из пластических масс посредством впрыскивания с запаздыванием ламината из ПММА-пленки или - пластины (1) и ТПУ-пленки (3) с ПММА (2).

Используемые материалы

ПММА

Предпочтительный пластик (пластическая масса) для пластикового композита включает поли(мет)акрилаты. Эти полимеры в общем случае получаются посредством радикальной полимеризации смесей, которые содержат (мет)акрилаты. Выражение (мет)акрилаты охватывает метакрилаты и акрилаты, а также смеси из обоих.

Указанные полимеры широко известны. К ним принадлежат, среди прочего, (мет)акрилаты, которые являются производными от насыщенных спиртов, такие как метилакрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, пентил(мет)акрилат и 2-этилгексил(мет)акрилат; (мет)акрилаты, которые являются производными от ненасыщенных спиртов, такие как олеил(мет)акрилат, 2-пропинил(мет)акрилат, аллил(мет)акрилат, винил(мет)акрилат; арил(мет)акрилаты, такие как бензил(мет)акрилат или фенил(мет)акрилат, при этом арильные остатки могут быть, соответственно, незамещенными или замещенными до четырех раз; циклоалкил(мет)акрилаты, такие как 3-винилциклогексил(мет)акрилат, борнил(мет)акрилат; гидроксиалкил(мет)акрилаты, такие как 3-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат; гликоль-ди(мет)акрилаты, такие как 1,4-бутандиол(мет)акрилат, (мет)акрилаты эфирных спиртов, такие как тетрагидрофурфурил(мет)акрилат, винилоксиэтоксиэтил(мет)акрилат; амиды и нитрилы (мет)акриловой кислоты, такие как N-(3-диметиламинопропил)(мет)акриламид, N-(диэтилфосфоно)(мет)-акриламид, 1-метакрилоиламидо-2-метил-2-пропанол; серосодержащие метакрилаты, такие как этилсульфинилэтил(мет)акрилат, 4-тиоцианатобутил(мет)акрилат, этилсульфонилэтил(мет)акрилат, тиоцианатометил(мет)акрилат, метилсульфинилметил(мет)акрилат, бис((мет)-акрилоилоксиэтил)сульфид; многовалентные (мет)акрилаты, такие как триметилоилпропантри(мет)акрилат.

Согласно предпочтительному аспекту представленного изобретения, указанные смеси содержат, по меньшей мере, 40 мас.-%, предпочтительно, по меньшей мере, 60 мас.-% и особенно предпочтительно, по меньшей мере, 80 мас.-%, в расчете на массу мономера, метилметакрилата.

Наряду с представленными выше (мет)акрилатами, полимеризующиеся составы могут содержать также другие ненасыщенные мономеры, которые сополимеризуются с метилметакрилатом и с вышеназванными (мет)акрилатами.

К ним принадлежат, среди прочего, 1-алкены, такие как гексен-1, гептен-1; разветвленные алкены, например, такие, как винилциклогексан, 3,3-диметил-1-пропен, 3-метил-1-диизобутилен, 4-метилпентен-1; акрилонитрил; сложные виниловые эфиры, такие как винилацетат; стирол, замещенные стиролы с алкильными заместителями в боковой цепи, например, такие, как α-метилстирол и α-этилстирол, замещенные стиролы с алкильными заместителями в кольце, например, такие, как винилтолуол и п-метилстирол, галогенированные стиролы, например, такие, как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы; гетероциклические винильные соединения, например, такие, как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы; винил- и изопрениловые простые эфиры; производные малеиновой кислоты, например, такие, как малеиновый ангидрид, метилмалеиновый ангидрид, малеинимид, метилмалеинимид; и диены, например, такие, как дивинилбензол.

В общем случае указанные сомономеры используются в количестве от 0 мас.-% до 60 мас.%, предпочтительно от 0 мас.-% до 40 мас.%, особенно предпочтительно от 0 мас.-% до 20 мас.%, в расчете на массу мономеров, при этом соединения могут быть использованы в отдельности или в виде смеси.

Полимеризация в общем случае начинается с известных радикальных инициаторов. К предпочтительным инициаторам принадлежат, среди прочего, широко известные азо-инициаторы, такие как AIBN (азобисизобутиронитрил) и 1,1-азобисциклогексанкарбонитрил, а также перокси-соединения, такие как метилэтилкетон-пероксид, ацетилацетон-пероксид, дилаурил-пероксид, трет-бутил-пер-2-этилгексаноат, кетон-пероксид, метилизобутилкетон-пероксид, циклогексан-пероксид, дибензоил-пероксид, трет-бутил-перокси-бензоат, трет-бутилперокси-изопропил-карбонат, 2,5-бис(2-этилгексаноил-перокси)-2,5-диметилгексан, трет-бутил-перокси-2-этилгексаноат, трет-бутил-перокси-3,5,5-триметилгексаноат, дикумилпероксид, 1,1-бис(трет-бутил-перокси)циклогексан, 1,1-бис-(трет-бутил-перокси)-3,3,5-триметилциклогексан, кумил-гидропероксид, трет-бутил-гидропероксид, бис(4-трет-бутилцикло-гексил)перокси-дикарбонат, и УФ-инициаторы, такие как 1,2-дифенил-2,2-диметоксиэтанон, смеси двух или более вышеназванных соединений с неназванными соединениями, которые также могут образовывать радикалы.

Указанные соединения используются обычно в количестве от 0,01 мас.% до 10 мас.%, предпочтительно от 0,5 мас.% до 3 мас.%, в расчете на массу мономеров.

Названные выше полимеры могут быть использованы в отдельности или в виде смеси.

Заявляемые пластиковые пластины могут быть изготовлены, например, из формовочных масс вышеназванных полимеров. При этом в общем случае используются термопластичные способы формования, такие как экструзия или литье под давлением.

Усредненное значение молекулярного веса Mw подлежащих использованию гомо- и/или сополимеров, заявляемых в качестве формовочных масс для получения пластиковых пластинок, может колебаться в широких областях, при этом молекулярный вес обычно соответствует цели использования и способу обработки формовочных масс. Но в общем случае лежит он в области между 20000 и 1000000 г/моль, предпочтительно 50000 до 500000 г/моль и особенно предпочтительно от 80000 и 300000 г/моль, но не ограничивается этим интервалом.

Особенно предпочтительные формовочные массы, которые включают поли(мет)акрилаты, поступают в продажу под торговыми наименованиями PLEXIGLAS®XT фирмы Röhm GmbH.

Особенно предпочтительно пластиковые пластины включают, по меньшей мере, 80 мас.%, в частности, по меньшей мере, 90 мас.%, в расчете на общую массу пластины, поли(мет)акрилатов. Особенно предпочтительно пластиковые пластины состоят из полиметилметакрилата, при этом поли-метилметакрилат может содержать обычные добавки. Подобные пластиковые пластины из полиметилметакрилата выпускаются, среди прочего, фирмой Röhm GmbH под торговыми наименованиями PLEXIGLAS®XT.

Кроме того, пластиковые пластины могут изготавливаться посредством способа камерного литья. При этом, например, подходящие смеси акриловых полимеров подаются в форме и полимеризуются. Изготовленные подобным образом пластины поступают в продажу под торговыми наименованиями PLEXIGLAS®XT фирмы Röhm GmbH.

Добавки

Кроме того, формовочные массы, подлежащие использованию для изготовления пластиковых пластинок, а также акрилатные полимеры содержат обычные добавки всех видов. К ним относятся, среди прочего, антистатики, антиоксиданты, средства, облегчающие формование, антипирены, смазывающие средства, красители, средства, улучающие текучесть, наполнители, светостабилизаторы и органические фосфорсодержащие соединения, такие как фосфиты или фосфонаты, пигменты, защитные средства против выветривания и пластификаторы. Количество добавок ограничивается все-таки целями использования.

Указанные пластины могут быть прозрачными или окрашенными. Окраска пластин может достигаться, например, за счет красителей или пигментов. В соответствии с этим любые пластиковые пластины, согласно способу представленного изобретения, могут быть скомбинированы друг с другом. Например, могут быть скомбинированы PLEXIGLAS®ХТ-пластины с PLEXIGLAS®GS-пластинами и/или PLEXIGLAS®GS-пластины с PLEXIGLAS®SZ-пластинами и/или PLEXIGLAS®LSW-пластины с PLEXIGLAS®ХТ-пластинами, при этом могут быть скомбинированы друг с другом пластины - бесцветная с окрашенной, или две бесцветные пластины, или две окрашенные пластины.

Фтор-полимеры

Под фтор-полимерами в рамках представленного изобретения следует понимать полимеры, которые могут быть получены радикальной полимеризацией олефиновых ненасыщенных мономеров, на двойной связи которых находится, по меньшей мере, один фтор-заместитель. Сюда относятся также сополимеры. Эти сополимеры, наряду с одним или несколькими фторсодержащими мономерами, могут содержать другие мономеры, которые способны сополимеризовываться с указанными фторсодержащими мономерами.

К фторсодержащим мономерам, среди прочего, принадлежат хлортрифторэтилен, фторвинилсульфоновая кислота, гексафторизобутилен, гексафторпропилен, перфторвинилметиловый эфир, тетрафторэтилен, винилфторид и винилиденфторид. Из них винилиденфторид является особенно предпочтительным.

Термопластичный полиуретан

В качестве термопластичного полиуретана используется продукт с алифатическими или ароматическими фрагментами соединений.

Полиуретанами (ПУР) являются полимеры, в макромолекулах которых повторяющиеся звенья связаны через уретановые группировки -NH-CO-O-. Полиуретаны в общем случае получаются посредством полиприсоединения из двух- или многоатомных спиртов и изоцианатов согласно уравнению

R1 и R2 при этом могут представлять собой низкомолекулярные или даже уже полимерные алифатические или ароматические группы. Технически важные ПУР получаются из сложных полиэфир- и/или простых полиэфир-диолов и, например, 2,4- или 2,6-толуолдиизоцианата (TDI, R2=С6Н3-СН3), 4,4'-метиленди(фенилизоцианата) (MDI, R2=С6Н4-СН2-C6H4), 4,4'-метилендициклогексилизоцианата (HMDI, R2=С6Н10-СН2-С6Н10) или гексаметилендиизоцианата [HDI, R2=(СН2)6].

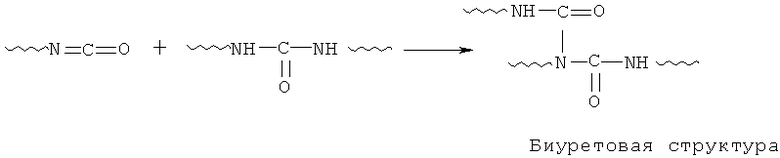

В общем случае синтез ПУР можно проводить без растворителя или в инертных органических растворителях. В качестве катализаторов для полиприсоединения используются многократно определенные амины или органические соединения олова. Использование бис-функциональных спиртов и изоцианатов в эквимолекулярных соотношениях приводит к линейным ПУР. Разветвленные и сшитые продукты получаются при совместном использовании многофункциональных эдуктов или также при избытке изоцианата, когда изоцианатные группы реагируют с уретановыми или мочевинными группами, с образованием аллофанатовой или биуретовой структуры, например:

Соответственно, в зависимости от выбора и стехиометрического соотношения исходных веществ, получаются ПУР с весьма различными механическими свойствами, которые используются в качестве составных частей клеящих веществ и лаков (полиуретановые смолы), в качестве иономеров, в качестве термопластичных материалов для частей подшипников, роликов, покрышек, вальцов, и также находят разнообразные возможности применения в качестве более или менее твердых эластомеров в форме волокон [эластоволокна (эластомеры), сокращенное название PUE для указанных Elastan - или Spanctex-волокон] или в качестве полиэфирных или полиэфируретановых каучуков (сокращенное название EU или AU согласно DIN ISO 1629: 1981-10), в качестве термореактивных отлитых смол (также усиленных стекловолокном) и многое другое, а также в качестве пенопластов; см. также полиуретановые каучуки, полиуретановые лаки, полиуретановые смолы. Кроме того, ПУР, среди прочего, описаны в Kunststoffe 85, 1616 (1995), Batzer 3, 158-170; Domininghaus (5), S.1440 ff.; Encycl. Polym. Sci. Eng. 13, 243-303; Houben-Weyl E 20/2, 1561-1721.

Инфракрасно-отражающие пигменты (отражающие ИК излучение)

За счет использования различных, инфракрасно-отражающих, неорганических окрашенных пигментов в ПММК-формовочных массах могут быть изготовлены с этими формовочными массами темно-окрашенные формованные изделия из пластических масс и другие формованные изделия из пластических масс с вышеупомянутыми ПММК-формовочными массами могут быть нанесены в виде покрытия, эти формованные изделия проявляют явно более низкие скорости нагревания при солнечном излучении, чем формованные изделия, которые состоят из обычно темно окрашенного ПММА или он нанесен на них в виде покрытия.

Внешний вид

Исследование образцов

Образцы, которые были изготовлены по варианту 1, успешно выдержали тест падающего шарика согласно ЕСЕ R43 (приложение 3, абзац 2.1 и приложение 14, абзац 5).

Высота падения шарика составляла 4,37 м, вес шарика составлял 225 г при диаметре 38 мм. Было проверено, соответственно, 5 образцов при 23 градусах по Цельсию и пять образцов при - 18 градусах по Цельсию.

Результаты: Для всех проверенных образцов шарик не пробивал материал, не было отколотых частей. Проверка была выдержана.

Ориентированный опыт при температуре образца минус 40 градусов, в сравнении с измерениями при более высокой температуре, дал отчетливо более короткие царапины в испытуемых образцах.

Пример 1

Из прозрачной как стекло формовочной массы типа PLEXIGLAS®, имеющей химический состав: 96 вес.% метилметакрилата и 4 вес.% метилакрилата, и среднюю молекулярную массу 125000 г/моль (определенную гельхроматографией), путем экструзии через щелевую головку при 245°C и последовательной обработки каландром получают плиту толщиной 2 мм и шириной 600 мм. Полученную плиту разрезают на плиты размером 300×300×2 мм.

Композиты (стеклопакеты) получают путем горячего прессования. При этом одну из указанных плит размером 300×300×2 мм (слой 1), пленку из термопластичного полиуретана (ТПУ) (торговый продукт Krystalflex РЕ 429 компании Huntsman Corporation) размером 300×300×1 мм (слой 3) и вторую из указанных плит размером 300×300×2 мм (слой 2) размещают в нагреваемую прессформу таким образом, чтобы пленка была (слой 3) расположена между плитами (слоями 1 и 2). Температура прессформы составляет 115°C, время нагревания составляет 60 сек, а давление прессования составляет 80 КН в течение 60 сек.

Пример 2

На двухшнековом смесителе компании Coperion с диаметром шнека 25 мм при температуре 240°C изготовляют формовочную массу, состоящую из 80 вес.% прозрачной, как стекло формовочной массы типа PLEXIGLAS® по примеру 1 и 0,05 вес.% 2-(2H-бензотриазол-2-ил)-п-крезола (в качестве УФ-абсорбера), остаток - торговый продукт Metablen IR 441 компании Mitsubishi Rayon Chemical (в качестве модулятора ударной вязкости). Полученную формовочную массу аналогично примеру 1 подвергают экструзии, а полученную плиту разрезают на плиты размером 300×300×2 мм.

Композиты (стеклопакеты) получают аналогично примеру 1 с использованием такой же пленки из термопластичного полиуретана в качестве слоя 3, причем температура прессформы составляет 105°C, время нагревания составляет 30 сек, а давление прессования составляет 40 КН в течение 30 сек.

Пример 3

Путем радикальной полимеризации получают прозрачную, как стекло формовочную массу типа PLEXIGLAS®, состоящую из 99 вес.% метилметакрилата и 0,05 вес.% 2-(2H-бензотриазол-2-ил)-п-крезола (в качестве УФ-абсорбера), остаток - метакрилат.

Полученную формовочную массу аналогично примеру 1 подвергают экструзии, а полученные плиты разрезают на плиты размером 300×300×2 мм.

Композиты (стеклопакеты) получают аналогично примеру 1 с использованием такой же пленки из термопластичного полиуретана в качестве слоя 3, причем температура прессформы составляет 140°C, время нагревания составляет 60 сек, а давление прессования составляет 80 КН в течение 40 сек.

Пример 4

Путем радикальной полимеризации между двумя стеклопанелами в водяной бане без применения регулятора молекулярной массы (т.е. методом литья) формовочной массы типа PLEXIGLAS®, состоящей из 96 вес.% метилметакрилата и 0,01 вес.% 2-(2H-бензотриазол-2-ил)-п-крезола (в качестве УФ-абсорбера), остаток - метакрилат, получают плиту толщиной 2 мм высокомолекулярного ПММА с молекулярной массой около 1×106 г/моль.

Аналогично примеру 1 а полученную плиту разрезают на плиты размером 300×300×2 мм, а композиты (стеклопакеты) получают аналогично примеру 1 с использованием такой же пленки из термопластичного полиуретана в качестве слоя 3, причем температура прессформы составляет 140°C, время нагревания составляет 60 сек, а давление прессования составляет 80 КН в течение 80 сек.

Пример 5

Пленку из термопластичного полиуретана (торговый продукт Krystalflex РЕ 501 компании Huntsman Corporation) размером 300×300×0,5 мм (слой 3) размещают и фиксируют во внутреннем пространстве формы для литья под давлением размером 240×240. Используют машину для литья под давлением типа С240 компании KraussMaffei, с узлом для литья под давлением, имеющим шнек пластификации размером 35 мм.

Расплавляют формовочную массу по примеру 3 при температуре 250°C, а инъжекцию в форму проводят при давлении 780 бар с получением ПММА-плиты, связанной с пленкой на одной стороне. После охлаждения в течение 35 сек при температуре формы 75°C форму открывают и производят извлечение двухслойного композита толщиной 2,5 мм из формы.

Полученный двухслойный композит затем размещают в другую форму для литья под давлением, предназначенную для получения толщины слоя 4,5 мм. Повторяют инъжекцию при вышеуказанных параметрах с получением композита типа ПММА-ТПУ-ПММА.

Изобретение описывает прозрачный пластиковый композит для остекления с улучшенными акустическими свойствами. Композит состоит из, по меньшей мере двух внешних поли(мет)акрилатных слоев и расположенного между ними слоя из термопластичного полиуретана. Поли(мет)акрилатные слои включают полимеры, имеющие, по меньшей мере, 80% метилметакрилатных звеньев и до 20% акрилатных звеньев. Композит имеет дополнительно на одной или обеих внешних сторонах поли(мета)крилатных слоев устойчивый к царапанию слой. По меньшей мере один из двух внешних слоев окрашен, включает ИК-отражающий(е) пигмент(ы) и добавки, модификатор ударной вязкости. Композит используют для оборудования элемента кузова. Получают композит нагреванием пластиковых пластин и последующим прессованием. Композит и изделия из него обладают повышенными механическими и акустическим свойствами. 3 н. и 7 з.п. ф-лы, 1 ил., 5 пр.

1. Пластиковый композит для целей остекления, для шумозащитных стен или для целей изготовления кузова, отличающийся тем, что он состоит, по меньшей мере, из двух внешних поли(мет)акрилатных слоев (1) и (2) и расположенного между ними слоя из термопластичного полиуретана (3), причем толщина каждого из слоев (1) и (2) лежит в области от 0,5 до 6 мм, и причем поли(мет)акрилатные слои (1) и (2) включают полимеры, имеющие, по меньшей мере, 80% метилметакрилатных звеньев и до 20% акрилатных звеньев.

2. Пластиковый композит по п.1, отличающийся тем, что дополнительно на одной или обеих внешних сторонах внешних поли(мет)акрилатных слоев (1), (2) расположен устойчивый к царапанию слой.

3. Пластиковый композит по п.1, отличающийся тем, что, по меньшей мере, один из, по меньшей мере, двух внешних поли(мет)акрилатных слоев (1), (2) окрашен.

4. Пластиковый композит по п.1, отличающийся тем, что, по меньшей мере, один из, по меньшей мере, двух внешних поли(мет)акрилатных слоев (1), (2) включает ИК-отражающий пигмент и добавки или смесь из различных ИК-отражающих пигментов и добавок.

5. Пластиковый композит по п.1 или 3, отличающийся тем, что, по меньшей мере, один из, по меньшей мере, двух внешних поли(мет)акрилатных слоев (1), (2) включает УФ-абсорбер или смесь из различных УФ-абсорберов.

6. Пластиковый композит по п.1 или 3, отличающийся тем, что, по меньшей мере, один из, по меньшей мере, двух внешних поли(мет)акрилатных слоев (1), (2) включает модификатор ударной вязкости.

7. Пластиковый композит по п.1 или 3, отличающийся тем, что толщина каждого из слоев (1) и (2) лежит в области от 0,5 до 6 мм, а толщина слоя (3) лежит в области от 0,5 до 5 мм.

8. Пластиковый композит по п.7, отличающийся тем, что толщина каждого из слоев (1) и (2) лежит в области от 1 до 3 мм, а толщина слоя (3) лежит в области от 0,5 до 1 мм.

9. Элемент кузова, оборудованный пластиковым композитом по любому из пп.1-8.

10. Способ получения пластикового композита по любому из пп.1-8, отличающийся тем, что пластиковые пластины нагревают до 80-140°C и прессуют при 10 до 100 КПа в течение 20-60 с.

| US 4594290, 10.06.1986 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С РАЗЛИЧНЫМИ СЛОЯМИ СМОЛЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2001 |

|

RU2270759C2 |

| WO 2005051657, 09.06.2005 | |||

| Энциклопедия полимеров./ Под ред | |||

| В.А.КАБАНОВА | |||

| - М.: Советская энциклопедия, 1977, т.3, с.165, 166, 174-176. | |||

Авторы

Даты

2012-07-20—Публикация

2007-03-14—Подача