Изобретение относится к способу и горелке для образования пламени посредством горелки в зоне горения вращающейся печи.

Вращающиеся печи обычно используют для обработки различных твердых материалов, особенно когда для такой обработки требуется высокая температура. Кроме того, процессы обработки обычно являются эндотермическими, т.е. они нуждаются в подводе внешнего тепла в печь снаружи печи. Некоторыми примерами процессов этого рода являются, например, восстановление окисленных руд и окисленных концентратов и обжиг различных материалов, как например, обжиг клинкера и извести. Обработанный материал, выходящий из печи, часто является горячим, и для повышения эффективности использования тепла тепло в печи рекуперируют, например, посредством подогрева воздуха, поступающего в зону горения печи.

В число источников тепла, используемых в печах, входят жидкое, газообразное и твердое виды топлива, как, например, нефть, природный газ и угольная пыль. Горелку прикрепляют к горячему концу печи. Горелка обычно имеет конструкцию в виде многоканальной трубы, вставленной через отверстие в торцевой стенке печи. Выпускной конец горелки простирается в печь до места, которое является оптимальным с точки зрения как сжигания топлива, так и теплопередачи и которое зависит от требований, предъявляемых со стороны процесса, осуществляемого в печи. В некоторых случаях труба горелки может простираться только до уровня внутренней поверхности конца горелки, но она может также простираться на несколько метров внутрь печи. Труба горелки снабжена каналами для топлива (топлив) и воздуха, поступающего в зону горения, и, возможно, также дополнительными средствами, необходимыми для управления процессом.

Особенно в процессах обработки с получением горячего продукта (клинкера, извести, так называемого известкового шлама) теплоту продукта рекуперируют посредством ее передачи к воздуху, который поступает в зону горения для сжигания топлива, используемого в процессе. В таком случае этот воздух (так называемый вторичный воздух) обычно направляют в печь в обход горелки, а через горелку направляют только так называемый первичный воздух, который необходим для зажигания, стабилизации (поддержания постоянной температуры зажигания) и образования пламени. Относительное количество первичного воздуха варьируется в зависимости от конкретных горелок и случаев применения, но чаще всего оно составляет 10-40% от общего объема воздуха, поступающего в зону горения. Первичный воздух направляют в горелку для обеспечения регулируемого зажигания топлива и постоянной температуры зажигания (стабилизации пламени) и достижения регулируемой формы пламени в печи. Первичный воздух подают в горелку ее собственным вентилятором.

Однако существующие устройства для подачи первичного воздуха не всегда обеспечивают получение желаемых результатов с точки зрения как регулирования пламени, так и эффективного использования тепла печи. Кроме того, все более строгие требования по охране окружающей среды устанавливают все более жесткие пределы на выбросы окислов азота. Например, уменьшение количества первичного воздуха обычно приводит к снижению выбросов окислов азота, но в то же самое время усложняет контролирование формы пламени, а также регулирование центра горения. Эти факторы, в свою очередь, оказывают влияние, например, на экономию тепла в процессе. Задачей настоящего изобретения является создание способа и устройства для более эффективного регулирования горения во вращающейся печи, как, например, известковообжигательной печи при одновременном снижении вредных выбросов, например, выбросов окислов азота по сравнению с системами, известными из предшествующего уровня техники.

Отличительные признаки настоящего изобретения изложены в прилагаемой формуле изобретения. Изобретение, по существу, основано на том, что в качестве первичного воздуха вместо воздуха используют отходящий газ из газовой турбины. Таким образом, вентилятор для первичного воздуха заменен газовой турбиной.

В известных горелках первичный воздух вводят при избыточном давлении в несколько кПа и неподогретым или немного подогретым, обычно с температурой, например, 150-200°С. Как известно, воздух содержит кислород в количестве около 21% от его объема. В новой горелке газ, выходящий из турбины и входящий в трубу горелки, чаще всего имеет содержание кислорода 15-16% и температуру 400-800°С в зависимости от мощности турбины и потери давления в трубе горелки.

Отходящий газ газовой турбины предназначен для той же самой задачи, что и воздух, вводимый посредством вентилятора для первичного воздуха, но в конструкции горелки согласно изобретению количество воздуха, вводимого для зажигания, явно меньше, чем в известных горелках, при этом имеют место меньшие объемные расходы кислорода и газа, обычно только 4-10% от общего количества воздуха, поступающего в зону горения. Расход топлива, требующийся для газовой турбины, является очень небольшим по сравнению с основным расходом топлива, составляя обычно лишь несколько процентов.

Отличительной особенностью горелки является то, что в ней можно одновременно сжигать многие разные виды топлива, даже если они присутствуют во всех трех видах, например в твердом, жидком и газообразном видах.

Изобретение предпочтительно может быть применено в печах для обжига известкового шлама, известковообжигательных печах и печах для обжига цемента.

Другой воздух, необходимый в печи в дополнение к первичному воздуху, как, например, вторичный воздух, направляют в обход горелки. Вторичный воздух обычно нагревают посредством его контакта с материалом, подвергнутым обжигу в печи.

Настоящее изобретение подробнее объясняется со ссылкой на сопровождающие чертежи, на которых

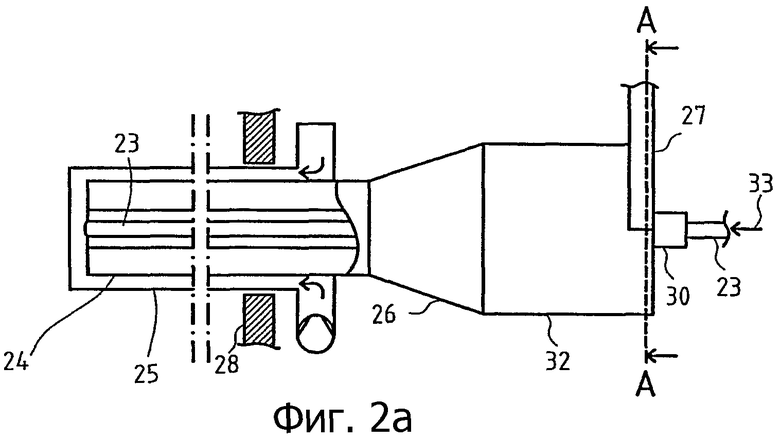

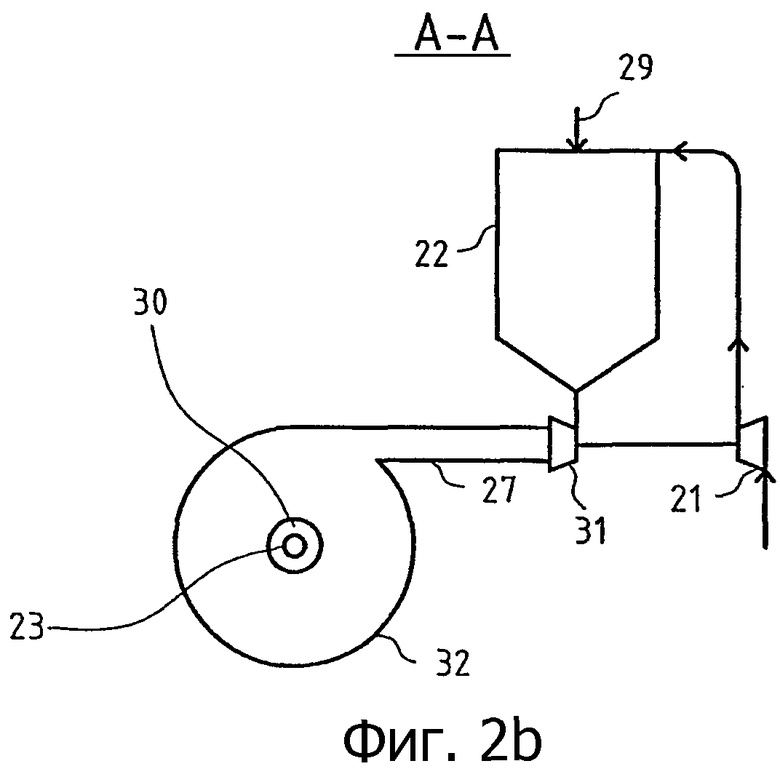

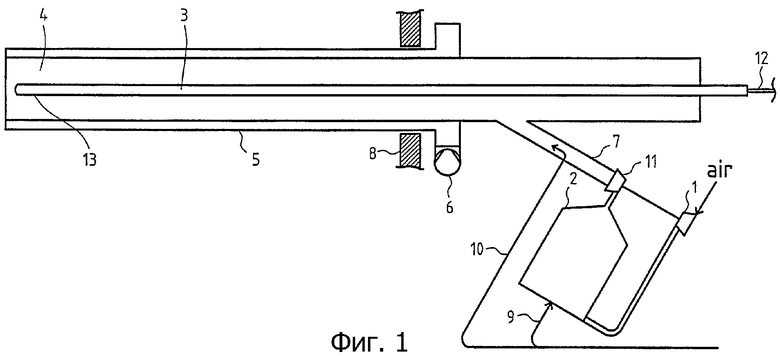

фиг.1 - предпочтительный вариант выполнения горелки согласно изобретению,

фиг.2а и 2b - второй предпочтительный вариант выполнения горелки согласно изобретению.

На фиг.1 показаны конструкция и принцип действия горелки. Горелка образована трубой 4, которая простирается в печь через отверстие в торцевой стенке 8 печи. Отходящий газ из газовой турбины, т.е. первичный воздух, по трубе горелки подают к выпускному концу горелки. Топливо, например тяжелое масло, может быть введено обычным образом путем его подачи по трубопроводу 12 и трубке 3 (копье горелки) в сопло, расположенное в выпускном конце 13 трубы 4 горелки. В обычном варианте осуществления изобретения оно расположено концентрично внутри трубы горелки, будучи окруженной первичным воздухом, но также возможны другие конструктивные решения. В зависимости от качества топлива оно может также подаваться в передний конец трубы горелки, и в этом случае оно будет смешиваться с первичным воздухом, протекающим по трубе, и воспламеняться в образованной смеси.

Согласно изобретению газовая турбина соединена с горелкой, причем указанная турбина содержит компрессор 1, в который подают воздух и с которым соединены камера сгорания 2 и турбина 11. Топливо, как, например, природный газ или жидкое топливо, по трубопроводу 9 и воздух от компрессора поступают в камеру сгорания 2, из которой отходящие газы (т.е. первичный воздух) пропускают через турбину 11, вращающую компрессор. Энергия, потребляемая компрессором 1 от турбины 11 для создания давления, необходимого в камере сгорания, является настолько малой, что снижение температуры газа в турбине составляет только 50-100°С.

Отличительной особенностью конструкции горелки является то, что газ (первичный воздух), образованный в камере сгорания 2 и выходящий из газовой турбины, по короткой соединительной трубе 7 подается в фактическую трубу 4 горелки. Соединительную трубу 7 наиболее подходяще выполнять таким образом, чтобы она соединялась с трубой 4 горелки снаружи торцевой стенки 8 печи, в которой установлена горелка.

Газотурбинный агрегат с его камерой сгорания имеет сравнительно небольшой вес. При желании его можно расположить отдельно от трубы горелки, но трубу горелки, газотурбинный агрегат и соединительную трубу между ними предпочтительно объединить в один блок так, чтобы газотурбинный агрегат поддерживался трубой горелки через соединительную трубу и, при необходимости, дополнительными опорами. Преимуществом блока подобного рода, образованного соединенными вместе газовой турбиной и трубой горелки, является то, что можно изменять его положение относительно печи. Кроме того, это оказывает влияние на работу печи. Труба горелки не всегда расположена в направлении продольной оси печи, а обычно наклонена в направлении к слою обрабатываемого материала для того, чтобы интенсифицировать теплопередачу от пламени к слою. Жесткое соединение также является конструктивно предпочтительным, так что соединение между газовой турбиной и трубой горелки осуществляют посредством неподвижной соединительной трубы вместо использования гибкого соединения, которое при необходимости должно выдерживать температуру вплоть до 800°С. Возможно необходимый вентилятор для охлаждающего воздуха может быть соответствующим образом соединен с трубой горелки.

Как показано на фиг.1, газ от турбины подают в трубу 4 горелки по наклонной соединительной трубе 7. В принципе, газ можно подавать или тангенциально со стороны горелки, или вдоль оси через конец горелки. Потеря давления газа в трубе горелки (противодавление газовой трубины) зависит от направления подачи газа, так что наименьшая потеря достигается при осевой подаче, а наибольшая потеря - при тангенциальной подаче, и поэтому в каждом отдельном случае следует определять оптимальную конструкцию.

На фиг.2а и 2b показана конструкция горелки, в которую газ из газовой турбины направляется в горелку тангенциально. Как показано на фиг.2а, горелка содержит копье 23 горелки, при необходимости, трубчатый кожух 30 для копья горелки, трубу 24 горелки и кожух 25 для охлаждающего воздуха. В этом варианте осуществления изобретения труба 24 горелки содержит циклонную часть 32, которая соединена с прямой частью 24 трубы горелки через конус 26. Топливо подают в копье 23 горелки из трубопровода 33. Газ из газовой турбины вводится в циклонную часть 32 по соединительной трубе 27, которая соединяет трубу горелки и газовую турбину и прикреплена тангенциально к циклонной части 32. Торцевая стенка печи обозначена позицией 28.

На фиг.2b на виде в разрезе по линии А-А на фиг.2а показано соединение трубы горелки с газовой турбиной. Газотурбинный агрегат содержит компрессор 21, камеру сгорания 22 и турбину 31. Из газовой турбины газ проходит в циклонную часть 32 трубы горелки по соединительной трубе 27, которая тангенциально соединена с циклоном 32. Топливо вводится в камеру сгорания по трубопроводу 29.

Количество энергии зажигания на выпускном конце горелки можно при необходимости увеличить посредством так называемого промежуточного горения. Обычно труба горелки имеет такие размеры, чтобы подаваемое в нее топливо не могло сгорать в этой трубе, а воспламенялось только тогда, когда смесь выпускается из горелки в печь. Промежуточное горение возможно при создании в трубе горелки зоны, в которой посредством местного увеличения площади поперечного сечения для потока первичного воздуха скорость потока первичного воздуха снижается до значения, которое меньше, чем скорость распространения фронта пламени. При предпочтительном способе осуществления промежуточного горения эту зону создают на переднем конце трубы горелки, а отходящий газ из газовой турбины подают в трубу горелки тангенциально так, чтобы на переднем конце трубы горелки образовалась циклонообразная промежуточная горелка, как это показано на фиг.2а и 2b. Таким образом, можно при необходимости повысить температуру газа даже до более чем 1000°С. Топливо, необходимое для повышения температуры, обычно подают в соединительную трубу 7 между газовой турбиной и трубой горелки по трубопроводу 10 на фиг.1 и в соединительную трубу 27 на фиг.2b. Пространство, необходимое для промежуточного горения, не обязательно должно быть расположено на переднем конце трубы горелки, а может быть размещено в другом месте этой трубы.

Так как отходящий газ из газовой турбины имеет температуру в несколько сот градусов (400-800°С), то часть горелки, расположенная внутри печи, имеет тенденцию становиться горячее, чем при использовании более холодного первичного воздуха. По этой причине в конструкции согласно изобретению труба горелки предпочтительно выполнена охлаждаемой. Согласно принципиальной конструкции, показанной на чертежах, горелка снабжена концентричным наружным кожухом 5, и охлаждающий воздух вентилятором 6 подается в кольцевое пространство между этим кожухом и фактической трубой горелки и по нему выходит в печь (пламя). Типичное количество охлаждающего воздуха равно лишь 1-3% общего расхода воздуха, поступающего в зону горения. В отдельных случаях может быть использована теплоизоляция вокруг трубы горелки для обеспечения повышенной теплозащиты.

Посредством горелки согласно изобретению может быть снижено содержание окислов азота по сравнению с горелками, работающими с воздухом. Важнейшим способом сведения к минимуму уровня выбросов считается уменьшение количества первичного воздуха (первичного кислорода) и закрепление повышения температуры в пламени после зажигания вследствие увеличенного количества энергии зажигания. Быстрое горение приводит к недостатку кислорода в пламени и зоне горения печи, вследствие чего тепловые NO большей частью образуются посредством ОН-радикалов, которые реагируют с NO заметно медленнее, чем свободный кислород. Окисление содержащегося в топливе азота в NO снижается с уменьшением содержания кислорода, при этом увеличивается восстановление NO в молекулярный азот.

По сравнению с существующими горелками для печей новое техническое решение обеспечивает также лучшую регулируемость пламени с точки зрения как формы пламени, так и скорости горения. Последнее регулируется посредством мощности газовой турбины, которая влияет на объемный расход отходящего газа из турбины и на его температуру. Кроме того, скорость горения влияет на высоту пламени и температуру горения, а также на теплопередачу от пламени к материалу, обрабатываемому в печи.

Кроме того, горелка обеспечивает больший диапазон регулирования мощности, чем существующие горелки для вращающихся печей. Стабильное горение возможно даже при очень низкой мощности, потому что количество энергии, соответствующее полной мощности газовой турбины, в лучшем случае может быть введено в горелку в качестве энергии зажигания при одновременном поддержании основной подачи топлива на очень низком уровне, не вызывая при этом выключения горелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЖИГА И СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 1999 |

|

RU2181866C1 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 2001 |

|

RU2215242C2 |

| Способ сжигания горючих и негорючих отходов | 1978 |

|

SU771411A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2015 |

|

RU2712997C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| ГОРЕЛКА | 2006 |

|

RU2306481C1 |

| Устройство для термической утилизации углеводородсодержащих отходов, оснащенное вихревой камерой сгорания с внутренним пиролизным реактором, и способ его работы | 2017 |

|

RU2663312C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| Способ производства синтез-газа с использованием паровой каталитической конверсии | 2022 |

|

RU2819848C1 |

Изобретение относится к способу и горелке для образования пламени в зоне горения вращающейся печи. В способе образования пламени в зоне горения вращающейся печи посредством горелки, содержащей, по меньшей мере, одну трубу горелки, проходящей в печь снаружи печи, средство для введения топлива в трубу горелки и средство для подачи первичного воздуха по трубе горелки в зону горения печи, в качестве первичного воздуха используют исходящий газ, образующийся в газовой турбине, соединенной с горелкой. Горелка содержит, по меньшей мере, одну трубу, проходящую в печь снаружи печи, средство для ввода топлива в трубу горелки и средство для подачи первичного воздуха по трубе горелки в зону горения печи. Горелка соединена с газовой турбиной соединительной трубой для подачи отходящего газа, образованного в газовой турбине, в трубу горелки в качестве первичного воздуха. Изобретение обеспечивает повышение эффективности использования тепла. 2 н. и 10 з.п. ф-лы, 3 ил.

| DE 3530683 12.03.1987 | |||

| US 4690074 A 01.09.1987 | |||

| 0 |

|

SU153751A1 | |

| СПОСОБ ВСТРОЕННОГО КОНТРОЛЯ ПРИЕМОПЕРЕДАТЧИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2772887C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| УСТАНОВКА ДЛЯ ТЕРМОВАКУУМНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2109237C1 |

Авторы

Даты

2008-02-20—Публикация

2003-06-16—Подача