Изобретение относится к области производства (получения) синтез-газа представляющим собой смесь водорода и окиси углерода (II), методом паровой каталитической конверсии в трубчатой печи, а именно к системе подачи воздуха в камеру сгорания трубчатой печи.

В данной области техники, известна типовая схема принудительной подачи воздуха в камеру сгорания (которая также является радиантной секцией) трубчатой печи. В данной схеме воздух, необходимый для горения газообразного топлива забирается из атмосферы воздуходувкой и подается на предварительный нагрев в змеевик, расположенный в конвекционной секции печи, который обогревается горячими дымовыми газами, полученный горячий воздух с температурой около 150ᵒС подается в камеру сгорания (индивидуально на каждое горелочное устройство).

Также известна схема печи паровой каталитической конверсии, в которой не используется принудительная подача воздуха с горелочными устройства инжекционного типа.

Трубчатые печи паровой каталитической конверсии с принудительной подачей воздуха и расположением горелочных устройств под сводом печи являются наиболее распространёнными, так как данная конструкция является компактной, удобной в обслуживании и может использоваться при больших производительностях.

В частности, такой тип печи является наиболее применяемым для процесса паровой конверсии в производстве аммиака.

Для печей с принудительной подачей топлива для достижения высоких значений термического КПД важным является надлежащий нагрев воздуха и обеспечение надежности его подачи в зону горения.

В печах с принудительной подачей горячего воздуха и верхним расположением горелок (при ниспадающем направлении факела) важным является устойчивость процесса горения, и надлежащая форма пламени факела это достигается путем обеспечения устойчивой тяги за счет использования воздуходувки и дымососа.

Из уровня техники известен способ переработки углеводородного газа, при котором создают эффективные условия для протекания процесса получения синтез-газа за счет разогрева основного потока газа в процессе его конверсии паровым риформингом продуктами, полученными от дожигания продуктов сгорания, пропущенного через газотурбинную установку технологического потока газа вместе с избыточным водородом и частью технологического потока, предварительно обработанного исходного углеводородного газа. Использование привода газотурбинного двигателя для питания блоков, входящих в комплекс, в качестве газотурбинного блока энергетического комплекса позволяет одновременного использовать его не только в самом технологическом процессе переработки, но и для получения энергии, подпитывающей энергией оборудования комплекса (RU 2527536 С1, опубл. 10.09.2014).

Из документа SU 1770277 А1, опубл. 23.10.1992 известен способ производства аммиака, при котором для снижения энергозатрат обогащённую азотом фракцию, содержащую водород, аргон, метан, разделяют на два потока, один из которых смешивают с выделенным водородом в смесителе с образованием азотоводородной смеси, а другой поток направляют на сжигание в камеру газовой турбины, сюда же подают сжатый в компрессоре воздух на горение.

Наиболее близким аналогом является способ получения аммиака, в котором предлагается использование газотурбинной установки на тракте горячих дымовых газов, поступающих под давлением из нагревателя первичного парового риформинга специальной конструкции. Топливом в данном нагревателе, является природный газ, при этом отдувочный газ из блока синтеза аммиака используется для подмешивания в сырьевой природный газ, который поступает на блок сероочистки (SU 327764, опубл. 25.04.1977).

Недостатками аналога являются: использование не типовой печи парового риформинга, а специального нагревателя (уникальной конструкции) не имеющего широкого практического применения, а также использование природного газа в качестве топлива для газовой турбины.

Процесс паровой каталитической конверсии, проводимый в трубчатых печах, потребляет большое количество высокопотенциальной тепловой энергии, образующиеся при этом теплоотвод рационально используется в конвекционной части печи для нагрева технологических сред (газа, воды, воздуха) и перегрева пара.

Вся утилизированная энергия рационально распределяется и используется для совершения работы (вращение механического оборудования и/или выработки электроэнергии) и снабжения теплом процессов, которые являются его потребителями (нагрев кубов колонн, нагрев воды, поступающей на деаэрацию и др.).

Несмотря на максимальное использование тепла отходящих потоков общий энергетический баланс при производстве аммиака особенно с учетом вспомогательных цехов (водоподготовка, хранение, отгрузка) является отрицательным и требует внешнего энергоснабжения. Кроме того, устойчивое внешнее снабжение электроэнергией требуется в период пуска и остановки производства.

Для решения задачи повышения энергоэффективности процесса производства, за счет устойчивого энергоснабжения и изменения отрицательного энергобаланса производства аммиака на положительный предлагается установка газотурбинной электрогенерирующей установки (ГТЭУ) на тракт снабжения воздухом трубчатой печи паровой каталитической конверсии. При этом ГТЭУ используется как независимое воздухозаборное устройство.

Технический результат изобретения заключается в повышении энергетической эффективности и гибкости в производстве аммиака, в котором применяется трубчатая печь паровой каталитической конверсии природного газа для получения частично конвертированного синтез-газа, поступающего далее на стадию паровоздушной конверсии.

Указанный технический результат достигается при реализации способа производства синтез-газа с использованием паровой каталитической конверсии, включающий разделение природного газа на два потока, один из которых, предварительно нагревается в змеевике и через коллектор распределяется на горелочные устройства печи паровой каталитической конверсии, второй - смешивается в трубопроводе подачи газообразного топлива с потоком отдувочного газа, поступающего с секции синтеза аммиака, после смешения указанных потоков, получающийся поток комбинированного газового топлива поступает на газотурбинную установку, на вход которой также подают воздух из первого воздухозаборного устройства, в результате сгорания комбинированного газового топлива и воздуха на выходе из газовой турбины образуется поток горячих дымовых газов с содержанием кислорода около 15% (об.), который направляется на смешение с потоком воздуха, поступающего из второго воздухозаборного устройства и подогретого в змеевике до 280 °С, далее смешенный поток подается на горелки печи паровой каталитической конверсии и сгорая в них, образует горячие дымовые газы, которые из радиантной секции печи паровой каталитической конверсии поступают в конвекционную секцию, где отдают свое тепло змеевикам системы утилизации тепла дымовых газов, предназначенные для нагрева пара, сырьевого газа и воды, отдавшие тепло дымовые газы забираются дымососом и выбрасываются в атмосферу, при этом газовая турбина приводит в движение электрогенератор для выработки им электроэнергии на установке производства аммиака.

В частных случаях реализации способа воздушный поток для нагрева в змеевике до 280°С подается воздуходувкой.

В частных случая реализации способа в режиме пуска или остановки производства, предусмотрен сброс горячих дымовых газов в атмосферу через заслонку.

За счет использования газотурбинной электрогенерирующей установки (ГТЭУ), горячие дымовые газы от которой смешиваясь с воздухом, с последующим поступлением в печь, повышают его температуру и увеличивают КПД печи, а генерация электроэнергии позволяет с избытком покрыть потребности в ней на производстве аммиака как для основного производства, так и для вспомогательных цехов и систем.

Кроме того, при объединении производства аммиака с производством карбамида, генерация ГТЭУ позволяет также покрыть потребности в электроэнергии и для данного производства.

Особенностью газовой турбины является использование большего избытка воздуха по сравнению с обычными топочными устройствами в которых процесс горения не производит работу. В результате отходящие дымовые газы газотурбинных установок имеют более высокую концентрацию кислорода.

Например, дымовые газы угольной или газовой электростанции, которая использует обычные паровые котлы обычно содержат около 13% CO2, 5% O2 и 82% N2, а отходящие дымовые газы газотурбинной установки, использующей в качестве топлива природный газ характеризуются следующим типичным составом: 4% CO2, 15% O2 и 81% N2.

Таким образом смешивая горячий поток отходящих дымовых газов турбины с воздушным потоком, идущим на горение в печь общая концентрация кислорода в воздухе, идущем на горение снижается незначительно (в пределах 18-19% (об.), что практически не оказывает влияния на процесс горения в топочной камере печи. Вместе с тем температура воздуха, поступающего на горение в печь повышается примерно в два раза, что приводит к увеличению термического КПД.

Применение ГТЭУ на ряду с дополнительным нагревом воздуха для печи позволит также использовать вырабатываемую электроэнергию для энергоснабжения всех вспомогательных систем и выводить избыток электроэнергии на сторону.

Согласно расчету материально-энергетического баланса, интегрированная схема использования ГТЭУ и печи парового риформинга природного газа в производстве аммиака позволит дополнительно выводить на сторону электроэнергию в количестве до 130 кВт*час на тонну производимого аммиака.

Использование ГТЭУ может быть осуществлено как интегрировано с печью парового риформинга, так и независимо, при этом выход дымовых газов от ГТЭУ может быть направлен прямо в атмосферу. Данный режим работы может быть использован в период, когда производство аммиака и соответственно печь парового риформинга находятся в не рабочем состоянии. В этих условиях ГТУЭ может работать как независимый источник электроснабжения, например, в период плановых и предупредительных ремонтов, а также во время пуска и остановки основного производства.

ГТЭУ комбинируется с печью паровой каталитической конверсии по тракту подачи воздуха в камеру сгорания. Подача комбинированного потока, состоящего из воздуха и отходящего дымового газа от ГТЭУ балансируется по содержанию кислорода в дымовых газах, выходящих из конвекционной секции печи, которое должно составлять в пределах 3-5% (об.).

В данном случае комбинированный поток дымовых газов ГТЭУ и воздуха, поступающий в камеру сгорания трубчатой печи состоит на 45% из потока дымовых газов от турбинной установки и на 55% из воздуха, подаваемого воздуходувкой.

Топливом газотурбинной установки служит комбинированный газовый поток, состоящий на 80 – 90% из отдувочных и танковых газов секции синтеза аммиака и на 10 – 20% из топливного газа, поступающего от границы производственного комплекса и имеющего тот же состав, что и сырьевой газ, который идет на паровую конверсию.

В таблице 1 приводятся расчетные показатели для аммиачного комплекса без использования ГТЭУ и с интегрированием ГТЭУ в систему теплоснабжения паровой каталитической конверсии.

Таблица 1 – Расчетные параметры.

Использование ГТЭУ на стадии паровой каталитической конверсии в производстве аммиака.

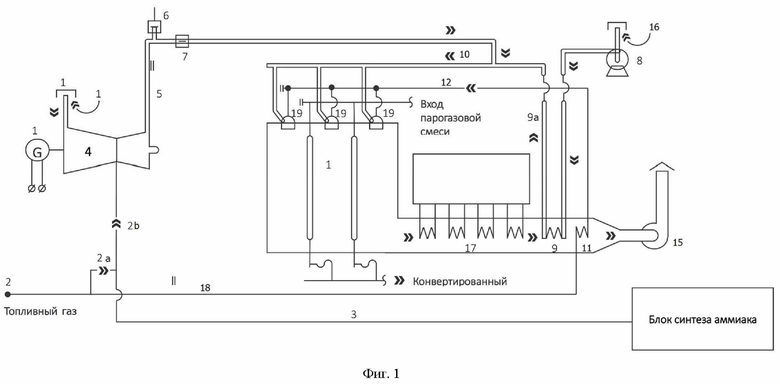

Схема интегрирования газотурбинной установки в схему процесса паровой каталитической конверсии представлена на фиг.1, где

1 – поток воздуха

1а – воздухозаборное устройство

2 – поток топливного газа

2а – поток природного газа, смешанный с потоком отдувочного газа

2b- поток комбинированного топлива

3 - отдувочный газ с секции синтеза аммиака

4 – газовая турбина

5 - поток горячих дымовых газов

6, 7 – заслонка

8 – воздуходувка

9 – змеевик

10 – комбинированный поток горячих дымовых газов

11 – топливный газ, поступающий в коллектор

12 – коллектор нагретого топливного газа

13 - системы утилизации тепла

14 – электрогенератор

15 – дымосос

16 - воздухозаборное устройство

17 - печь паровой каталитической конверсии

18 – поток природного газа, направляемый в печь паровой каталитической конверсии

19a/b/c - горелки печи паровой конверсии

На схеме приведены три контура подачи газа и воздуха в печь паровой каталитической конверсии, а именно:

- первый контур включает в себя источник топливного газа (на фиг. 1 не показан), из которого поступающий топливный газ 18 нагревается в змеевике 11 и подается на горелочные устройства печи паровой каталитической конверсии;

- второй контур включает процесс смешения топливного газа 2а и отдувочного газа 3, поступающего с секции синтеза аммиака, для получения комбинированного газового топлива 2b в. Комбинированное газовое топливо подается на газотурбинную установку, на вход которой также подают воздух из первого воздухозаборного устройства. В результате сгорания комбинированного газового топлива и воздуха на выходе из газовой турбины образуется поток горячих дымовых газов, который по трубопроводу направляется на смешение с потоком воздуха из третьего контура, далее смешенный поток подается на горелки печи паровой каталитической конверсии;

- третий контур включает подачу воздуха из воздухозаборного устройства 16, которой воздуходувкой 8 подает поток воздуха на змеевик 9 для его нагрева, с последующей подачей в печь паровой каталитической конверсии.

Способ осуществляется установкой, представленной на фиг.1, следующим образом:

поток воздуха 1 проходит воздухозаборное устройство 1а и поступает на вход газовой турбины 4, поток природного газа 2 разделяется на два один из которых, 18 поступает в качестве топлива в печь паровой каталитической конверсии 17, второй- 2а смешивается в трубопроводе подачи газообразного топлива с потоком отдувочного газа 3 поступающим с секции синтеза аммиака. После смешения потоков 2а и 3 получающийся поток комбинированного топлива 2b поступает на газотурбинную установку. В результате сгорания комбинированного газового топлива на выходе из газовой турбины образуется поток горячих дымовых газов 5 с содержанием кислорода около 15% (об.).

Поток горячих дымовых газов через заслонку 7, при базовом режиме работы, направляется на смешение с потоком воздуха, поступающего из воздухозаборного устройства 16, в камеру сгорания трубчатой печи паровой каталитической конверсии природного газа 17. В режиме пуска или остановки, а также когда производство аммиака остановлено (например, в период плановых капитальных ремонтов) предусмотрен сброс горячих дымовых напрямую атмосферу через заслонку 6.

При нормальном режиме работы комбинированный поток горячих дымовых газов 10 выбрасываемых газовой турбиной и подогретого в змеевике 9 воздуха с температурой около 280°С подается на горелки 19 печи паровой конверсии для обеспечения горения топливного газа.

Горячие дымовые газы из радиантной секции печи паровой конверсии 17 поступают в конвекционную секцию 17а, где отдают свое тепло змеевикам, в которых нагреваются различные технологические потоки системы утилизации тепла 13, в змеевике 9 нагревается поток воздуха, который забирается из окружающей среды через воздухозаборное устройство 16, и подается на нагрев воздуходувкой 8, а змеевике 11 топливный газ поступающий в коллектор нагретого топливного газа 12, через который газ распределяется на горелочные устройства. Отдавшие тепло дымовые газы забираются дымососом 15 и выбрасываются в атмосферу.

Газовая турбина 4 приводит в движение электрогенератор 14 таким образом достигается выработка электроэнергии на установке производства аммиака.

Достоинством данной схемы является, то что используется оборудование, которое обычно применяется в технологии паровой каталитической конверсии природного газа в трубчатых печах с принудительной подачей воздуха.

Поток топлива на газотурбинную установку подбирается c учетом полной утилизации поступающих с блока синтеза и хранения аммиака газов отдувки и танковых газов, при этом дополнительное количество топливного газа, которое подмешивается к газам с блоков синтеза и хранения аммиака устанавливается с учетом температуры дымовых газов на выходе из конвекционной секции печи парового риформинга (которая должна находится в пределах 130-150°С.

Поскольку в данном случае газотурбинная установка используется для подачи горячих дымовых газов в топочное пространство печи, в котором имеется разряжение, то не предполагается создание значительного сопротивления движению отходящих дымовых газов.

В Данном случае схема организации движения отходящих дымовых газов газотурбинной установки не будет иметь принципиальных отличий от широко-используемой схемы, применяемой в комбинированных энергетических циклах, поэтому никаких конструктивных изменений самой газотурбинной установки не потребуется.

В качестве предполагаемых для использования в данном случае могут быть использованы типовые газотурбинные агрегаты, например модели из семейства Пермских газотурбинных установок, такие как ГТУ-10П, 12П, 16П или 25П.

Выбор конкретной модели будет зависеть от производительности агрегата синтеза аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДНОГО АММИАКА ИЗ ПРИРОДНОГО И ПОПУТНОГО ГАЗА МЕТОДОМ ПАРОКИСЛОРОДНОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ | 2024 |

|

RU2838907C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

| СПОСОБ НАГРЕВА СЫРЬЕВОГО ПРИРОДНОГО ГАЗА, ПОДАВАЕМОГО В ПАРОВОЙ РИФОРМЕР, СИСТЕМА И ЕЕ ИСПОЛЬЗОВАНИЕ | 2021 |

|

RU2836828C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244133C1 |

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| РИФОРМИНГ-ПРОЦЕСС, ОБЪЕДИНЕННЫЙ С ГАЗОТУРБИННЫМ ГЕНЕРАТОРОМ | 2021 |

|

RU2836019C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244134C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

Изобретение относится к способу производства синтез-газа с использованием паровой каталитической конверсии, включающему разделение природного газа на два потока, один из которых предварительно нагревается в змеевике и через коллектор распределяется на горелочные устройства печи паровой каталитической конверсии, а второй смешивается в трубопроводе подачи газообразного топлива с потоком отдувочного газа, поступающего с секции синтеза аммиака, после смешения указанных потоков получающийся поток комбинированного газового топлива поступает на газотурбинную установку, на вход которой также подают воздух из первого воздухозаборного устройства, в результате сгорания комбинированного газового топлива и воздуха на выходе из газовой турбины образуется поток горячих дымовых газов с содержанием кислорода около 15% об., который направляется на смешение с потоком воздуха, поступающего из второго воздухозаборного устройства и подогретого в змеевике до 280 °С, далее смешенный поток подается на горелки печи паровой каталитической конверсии и, сгорая в них, образует горячие дымовые газы, которые из радиантной секции печи паровой каталитической конверсии поступают в конвекционную секцию, где отдают свое тепло змеевикам системы утилизации тепла дымовых газов, предназначенным для нагрева пара, сырьевого газа и воды, отдавшие тепло дымовые газы забираются дымососом и выбрасываются в атмосферу, при этом газовая турбина приводит в движение электрогенератор для выработки им электроэнергии на установке производства аммиака. Использование предлагаемого способа позволяет повысить энергетическую эффективность и гибкость в производстве аммиака, в котором применяется трубчатая печь паровой каталитической конверсии природного газа для получения частично конвертированного синтез-газа, поступающего далее на стадию паровоздушной конверсии. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ производства синтез-газа с использованием паровой каталитической конверсии, включающий разделение природного газа на два потока, один из которых предварительно нагревается в змеевике и через коллектор распределяется на горелочные устройства печи паровой каталитической конверсии, а второй смешивается в трубопроводе подачи газообразного топлива с потоком отдувочного газа, поступающего с секции синтеза аммиака, после смешения указанных потоков получающийся поток комбинированного газового топлива поступает на газотурбинную установку, на вход которой также подают воздух из первого воздухозаборного устройства, в результате сгорания комбинированного газового топлива и воздуха на выходе из газовой турбины образуется поток горячих дымовых газов с содержанием кислорода около 15% об., который направляется на смешение с потоком воздуха, поступающего из второго воздухозаборного устройства и подогретого в змеевике до 280 °С, далее смешенный поток подается на горелки печи паровой каталитической конверсии и, сгорая в них, образует горячие дымовые газы, которые из радиантной секции печи паровой каталитической конверсии поступают в конвекционную секцию, где отдают свое тепло змеевикам системы утилизации тепла дымовых газов, предназначенным для нагрева пара, сырьевого газа и воды, отдавшие тепло дымовые газы забираются дымососом и выбрасываются в атмосферу, при этом газовая турбина приводит в движение электрогенератор для выработки им электроэнергии на установке производства аммиака.

2. Способ по п.1, отличающийся тем, что воздушный поток для нагрева в змеевике до 280 °С подается воздуходувкой.

3. Способ по п.1, отличающийся тем, что в режиме пуска или остановки производства предусмотрен сброс горячих дымовых газов в атмосферу через заслонку.

| EA 39782 B1, 14.03.2022 | |||

| US 20030005634 A1, 09.01.2003 | |||

| WO 2005080257 A1, 01.09.2005 | |||

| US 5842345 A, 01.12.1998. |

Авторы

Даты

2024-05-27—Публикация

2022-12-27—Подача