Изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров.

Анодная масса представляет композицию нефтяного или пекового кокса с пеком каменноугольного или нефтяного происхождения. Основным требованием к анодной массе для самообжигающихся анодов является пластичность, которая определяет ее способность к самоуплотнению в условиях верхней расплавленной зоны анода. Анодная масса относится к высококонцентрированным дисперсным системам, седиментационная устойчивость которых и способность к самоуплотнению определяется концентрацией кокса-наполнителя и его взаимодействием с пеком-связующим. Особое внимание при производстве анодных масс уделяется количеству и составу пылевой фракции в шихте. Пылевая фракция обладает наибольшей адсорбционной поверхностью и является определяющей при определении потребности в пеке-связующем для обеспечения необходимой пластичности анодной массы. Композиция пылевой фракции и пека-связующего образует в анодной массе матричную структуру, в которой распределяются зерновые фракции. Свойства матричной структуры определяют седиментационную устойчивость анодной массы и способность к самоуплотнению в расплавленном состоянии. Известно, что увеличение содержания в шихте или увеличение тонины помола пылевой фракции приводит к улучшению качества анодной массы и повышает ее устойчивость к расслоению в самообжигающемся аноде. Однако плохая смачиваемость и склонность мелких частиц к агломерации при смешении с пеком не позволяют получить качественную анодную массу.

Известен способ производства анодной массы для самообжигающегося анода (М.А.Коробов, А.А.Дмитриев. Самообжигающиеся аноды алюминиевых электролизеров. М.: Металлургия, 1982), при котором пылевую фракцию готовят измельчением кокса в шаровых мельницах, смешивают с крупнозернистыми фракциями, подогревают и смешивают с расплавленным каменноугольным пеком.

Недостатком известного способа является нестабильность состава фракции - 0,075 мм, что является причиной больших колебаний пластичности и седиментационной неустойчивости анодной массы. Недостатком известного способа также является неравномерность распределения пека-связующего между частицами пылевой фракции при смешении из-за низкой смачиваемости частиц и их высокой способности к образованию агломератов. Неоднородность смешения приводит к непредсказуемому поведению анодной массы в условиях самообжигающегося анода.

Наиболее близким к предлагаемому изобретению является известный способ приготовления коксо-пековой композиции для углеродных изделий (Авт. свид. СССР № 816956, МПК С01В 31/02, 1981), включающий измельчение и разделение кокса на фракции, смешение тонкой фракции кокса (-0,09+0,01 мм) с расплавленным пеком, и затем введение в приготовленную смесь фракции кокса -3,0+0,09 мм.

Однако известный способ не обеспечивает стабильность состава фракции -0,09+0,01 мм и требует большой длительности смешения для получения однородной композиции (процесс приготовления коксо-пековой композиции занимает один час). Нестабильность состава фракции -0,09+0,01 мм приводит к нестабильности свойств анодной массы, а длительность процесса не совместима с требованиями многотоннажного производства анодной массы в алюминиевой промышленности.

Задачей изобретения является увеличение производительности процесса подготовки анодной массы и сокращение длительности процесса.

Технический результат заключается в получении анодной массы с высокими физико-механическими свойствами на основе однородной мелкодисперсной коксо-пековой композиции стабильного состава.

Указанный технический результат достигается тем, что в способе производства анодной массы, включающем измельчение и разделение кокса на фракции, смешивание одной фракции кокса с расплавленным пеком, добавление в полученную смесь другой фракции кокса и последующее перемешивание смеси, согласно заявляемому решению, разделение кокса производят не менее чем на две фракции размером более 1,0 мм и менее 1,0 мм, причем сначала смешивают фракцию кокса менее 1,0 мм с расплавленным пеком и одновременно со смешиванием измельчают кокс до пылевидной фракции размером менее 0,045 мм под воздействием гидроударно-кавитационного поля, после чего добавляют другую фракцию кокса и снова перемешивают.

Способ дополняют частные отличительные признаки, направленные также на достижение указанного технического результата.

Смешивание фракции кокса менее 1,0 мм и одновременно ее измельчение осуществляют при давлении менее 100 мбар.

Фракцию кокса более 1,0 мм перед добавлением в смесь предварительно смешивают с расплавленным пеком при давлении менее 100 мбар.

По отношению к прототипу у предлагаемого способа имеются следующие отличия. Разделение измельченного кокса производят не менее чем на две фракции: фракцию с размером частиц более 1,0 мм и фракцию с размером частиц менее 1,0 мм. Фракция - 1,0 мм используется для получения гомогенной мелкодисперсной коксо-пековой композиции с размером частиц кокса менее 0,045 мм. Гомогенную мелкодисперсную коксо-пековую композицию получают в результате объединения процессов смешивания и измельчения кокса в среде расплавленного пека в центробежном гидроударном диспергаторе, генерирующем поле последовательных гидроударных и кавитационных импульсов с частотой резонансного разрыва частиц. Под воздействием серии резонансных нагрузок в режиме «сжатие-разрежение» частицы кокса разрушаются до размера менее 0,045 мм. Образование новой поверхности при разрушении частиц кокса непосредственно в среде расплавленного пека обеспечивает отсутствие окисления и адсорбции атмосферных газов на поверхности, что обеспечивает хорошее смачивание частиц кокса. Кавитационные импульсы препятствуют образованию конгломератов частиц кокса в расплавленном пеке, что обеспечивают гомогенность пеко-пылевой композиции. Высокая дисперсность твердой фазы и эффективное смачивание поверхности разрушения способствуют возникновению подвижной структурной сетки в объеме связующего, в узлах которой располагаются частицы кокса. Введение в такую структурированную матрицу крупнодисперсных частиц обеспечивает их седиментационную устойчивость в расплавленной анодной массе. Анодная масса на основе гомогенной мелкодисперсной коксо-пековой композиции по структуре и устойчивости подобна концентрированным коллоидным системам, поэтому условно может быть названа "коллоидной".

Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ и устройство для его осуществления удовлетворяют условию изобретательского уровня ввиду новизны причинно-следственной связи "отличительные признаки - технический результат".

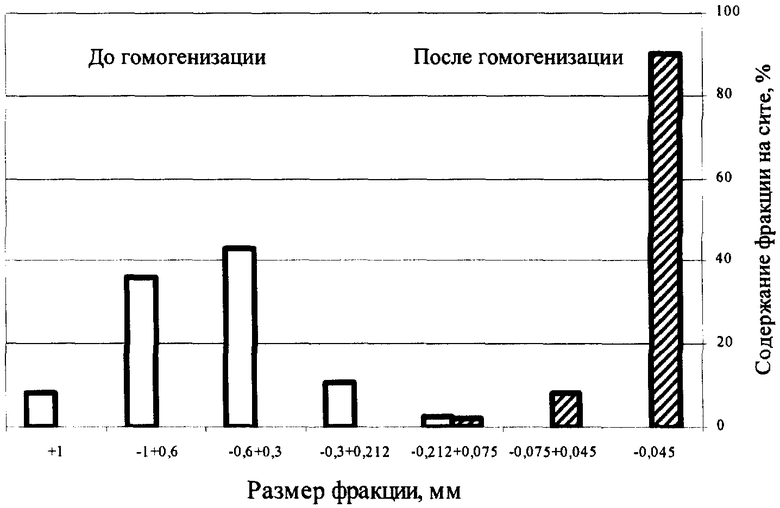

Изобретение поясняется на диаграмме грансостава фракций кокса менее 1,0 мм до и после обработки коксо-пековой композиции в центробежном гидроударном диспергаторе, представленной на чертеже.

Предлагаемый способ производства "коллоидной" анодной массы реализуется следующим образом. Предварительно измельченный кокс делят на фракции +1,0 мм и -1,0 мм. Фракция кокса -1,0 мм и расплавленный пек совместно дозировано подают в центробежный гидроударный диспергатор. Фракция кокса -1,0 мм измельчается под действием гидроударных и кавитационных импульсов до размера менее 0,045 мм и одновременно гомогенизируется в среде расплавленного пека. Для удаления легколетучих компонентов и атмосферных газов подготовка мелкодисперсной коксо-пековой композиции может проводиться при остаточном давлении менее 100 мбар. Готовая мелкодисперсная коксо-пековая композиция поступает в накопительный резервуар, из которого используется для смешения с крупнодисперсной фракцией кокса более 1,0 мм в смесителе периодического или непрерывного действия. Крупнодисперсная фракция кокса более 1,0 мм перед смешением с мелкодисперсной коксо-пековой композицией может предварительно вакуумироваться до остаточного давления менее 100 мбар для удаления воздуха из порового пространства кокса.

Выполненные лабораторные эксперименты подтверждают эффективность предлагаемого способа. Мелкодисперсная коксо-пековая композиция обрабатывалась в течение 10 минут в центробежном гидроударном диспергаторе из каменноугольного пека и исходной фракции кокса размером -1,0 мм. Содержание твердой фракции в мелкодисперсной коксо-пековой композиции составляло 58%. На основе полученной мелкодисперсной коксо-пековой композиции была приготовлена анодная масса. В таблице представлены сравнительные результаты испытаний обожженных анодных масс, подготовленных известным (по прототипу) и предлагаемым способами.

Из данных, представленных в таблице, видно, что производство анодной массы по предлагаемому способу позволяет снизить удельное электрическое сопротивление и газопроницаемость, увеличить плотность и прочность анодной массы. Снижение удельного электрического сопротивления и газопроницаемости обеспечит снижение расхода электроэнергии и углерода при электролизе алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2006 |

|

RU2312938C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2015 |

|

RU2586195C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОЙ УГЛЕРОД-УГЛЕРОДНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2315711C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2011 |

|

RU2464360C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2017 |

|

RU2671023C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ (ВАРИАНТЫ) | 2002 |

|

RU2242538C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| ПЕРИОДИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2004 |

|

RU2256730C1 |

Изобретение может быть использовано при изготовлении самообжигающихся анодов алюминиевых электролизеров. Кокс разделяют не менее чем на две фракции: размером более 1,0 мм и менее 1,0 мм. Сначала смешивают фракцию кокса менее 1,0 мм с расплавленным пеком и одновременно со смешиванием измельчают кокс до пылевидной фракции размером менее 0,045 мм под воздействием гидроударно-кавитационного поля. Затем добавляют другую фракцию кокса. Полученную смесь перемешивают. Смешивание фракции кокса менее 1,0 мм и одновременное ее измельчение можно осуществлять при давлении менее 100 мбар. Фракцию кокса более 1,0 мм перед добавлением в смесь можно предварительно смешать с расплавленным пеком при давлении менее 100 мбар. Полученная анодная масса однородна, имеет стабильный состав. Обожженная анодная масса имеет кажущуюся плотность 1,54 кг/см3, прочность на сжатие - 50,9 МПа, общую пористость - 22,0%, удельное электрическое сопротивление - 59 мкОм·м, коэффициент относительного удлинения - 114, 6%. 2 з.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ВЕЩЕСТВА, СОДЕРЖАЩЕГО УГЛЕРОД, В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 1996 |

|

RU2166566C2 |

| ПЕРИОДИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2004 |

|

RU2256730C1 |

Авторы

Даты

2008-02-27—Публикация

2005-12-22—Подача