Изобретение относится к области жидкостных ракетных двигателей (ЖРД), а более конкретно к конструкции камер ЖРД малой тяги (ЖРДМТ), предназначенных для использования в исполнительных органах систем управления и коррекции полета космических летательных аппаратов (КЛА).

Известны конструкции камер ЖРДМТ, в которых используются смесительные головки со струйными форсунками подвода компонентов топлива, обеспечивающие подачу и распыл топлива для организации рабочего процесса в камере двигателя и одновременного охлаждения стенок (п. США №3603092, НПК 60/258, пр. 24.09.69).

При этом организация горения топливных компонентов осуществляется за счет распыливания, дробления и перемешивания сталкивающихся под углом друг к другу в объеме камеры струй компонентов. Охлаждение камер двигателей является завесным и производится подбором скоростей и углов столкновения струй или подачей части расхода одного из компонентов в пристеночный слой для создания низкотемпературного пристенка, обогащенного одним из компонентов.

Специфика организации рабочего процесса ЖРДМТ, связанная с требованием по получению высоких значений удельного импульса и надежности работы при длительном функционировании КЛА на орбите, значительно усложняет конструкцию камеры, определяющую основные параметры ЖРДМТ.

Так, например, в конструкции ЖРДМТ R4D (см. обзор Иностранной литературы №22, выпуск VII, ГОНТИ-8, стр.19-21, 1971 г.) смесительная головка со струйными форсунками обеспечивает столкновение струй компонентов под углом друг к другу в объеме камеры и подачу до 30...40% расхода горючего в пристеночный слой для завесного охлаждения, а камера сгорания имеет форкамеру и дефлекторы для улучшения организации рабочего процесса.

Сложность конструктивного исполнения и технологии серийного изготовления подобной камеры определяется необходимостью точного поддержания оптимальных характеристик по углам и скоростям столкновения струй, размерам и расположению форкамеры и дефлекторов. Отклонения характеристик приводят к неравномерности горения в камере и, как следствие, к снижению удельного импульса и (или) к снижению надежности двигателя по тепловому состоянию камеры сгорания. Последнее приводит к необходимости использования жаропрочных дорогостоящих материалов и покрытий для изготовления камеры сгорания.

Кроме того, подача части расхода одного из компонентов для завесного охлаждения изменяет коэффициент соотношения расхода компонентов в основном ядре горения в сторону от оптимального, что ухудшает параметры рабочего процесса.

Перечисленные сложности и проблемы в наибольшей степени проявляются для камер подобного типа при переходе к двигателям тягой менее 25 Н.

Из материалов патента США №3508712, НПК 239-600 (МКИ В05B 7/00), пр. 4.10.60 известна камера сгорания ЖРДМТ, состоящая из корпуса камеры с соплом, смесительной головки со струйными форсунками окислителя и горючего, направленными под острым углом на внутреннюю поверхность камеры сгорания. Форсунки распределены равномерно по окружности, образуя три концентрических ряда. Внутренний и средний ряды форсунок образуют пары со сталкивающимися струями (оси форсунок пересекаются в пространстве камеры сгорания), а оси форсунок наружного ряда направлены на стенку камеры сгорания.

Эта камера сгорания имеет перечисленные выше недостатки, но струи компонента топлива, направляемого на стенку камеры сгорания для организации пристеночного слоя, способны создать довольно надежный защитный слой, который при достаточной энергии струи может достигать критического сечения сопла.

Задачей настоящего изобретения является устранение недостатков известных конструкций и получение надежной тепловой защиты с помощью пленочного охлаждения при высоком удельном импульсе и надежности работы камеры двигателя и упрощение технологии изготовления.

Задача решается следующим образом. В известной камере жидкостного ракетного двигателя малой тяги, содержащей камеру сгорания с соплом, смесительную головку со струйными форсунками окислителя и горючего, направленными под острым углом на внутреннюю поверхность камеры сгорания, оси струйных форсунок окислителя и горючего лежат в радиальных плоскостях и пересекают поверхность камеры сгорания на двух разных уровнях, причем форсунки окислителя на одном уровне, а форсунки горючего - на другом.

Оси струйных форсунок окислителя и горючего могут лежать попарно в равномерно расположенных по окружности радиальных плоскостях.

Оси струйных форсунок окислителя и горючего могут лежать каждая в своей радиальной плоскости и чередоваться по окружности.

Оси струйных форсунок окислителя и горючего могут быть размещены в радиальных плоскостях, расположенных с равномерным по окружности шагом.

Устранение непосредственного контакта компонентов в объеме камеры, обеспечиваемое непересекающимися направлениями струйных форсунок, снижает требование по точности изготовления смесительных головок в части обеспечения точности положения осей струйных форсунок, что повышает технологичность конструкции.

Это объясняется тем, что в предлагаемой конструкции камеры основные процессы смесеобразования происходят на поверхности стенки камеры сгорания за счет турбулентного перемешивания чередующихся пелен компонентов при их совместном движении после падения струй топлива на стенку.

При этом процессы турбулентного перемешивания пелен окислителя и горючего на стенке являются более стабильными и в меньшей степени определяются точностью выполнения углов ориентации осей форсунок по сравнению с процессом перемешивания сталкивающихся под углом в объеме камеры струй компонентов.

Наличие чередующихся пелен окислителя и горючего, совместно движущихся по внутренней стенке камеры, создает условия для протекания рабочего процесса при оптимальном соотношении компонентов, что обеспечивает высокое значение удельного импульса.

Подача всего расхода топлива на стенку камеры сгорания обеспечивает более надежное завесное охлаждение ее поверхности при растекании струй компонентов топлива по сравнению с завесным охлаждением посредством подачи части расхода одного из компонентов.

На приведенных чертежах представлены варианты конструктивного выполнения предлагаемой камеры ЖРДМТ.

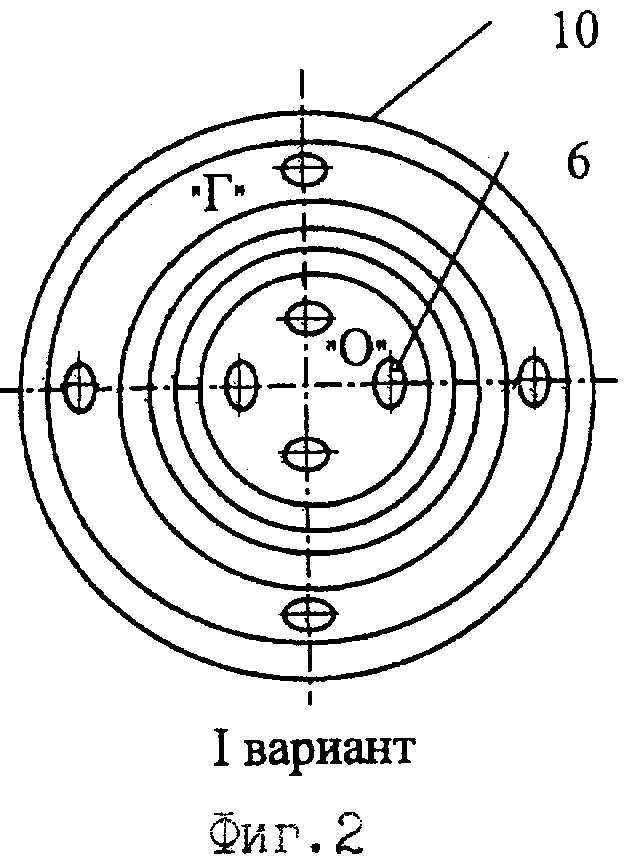

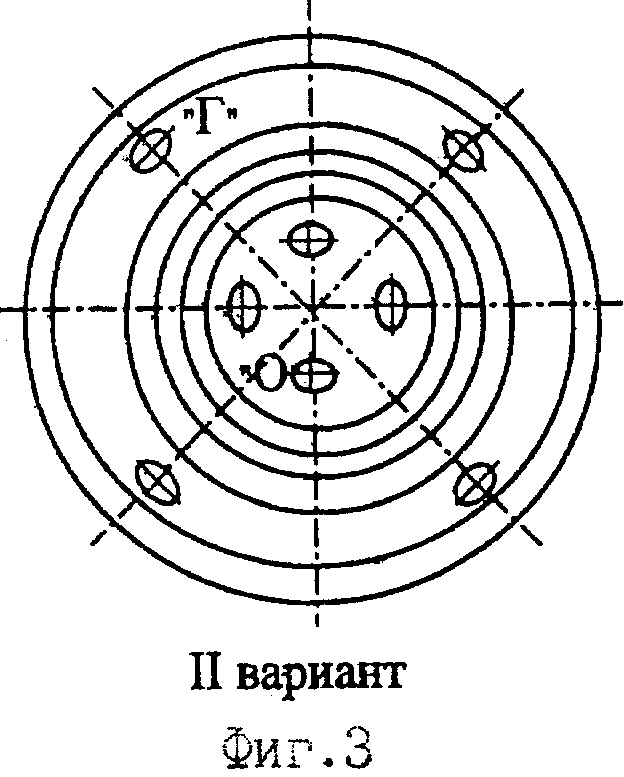

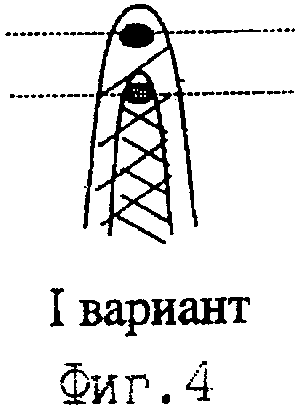

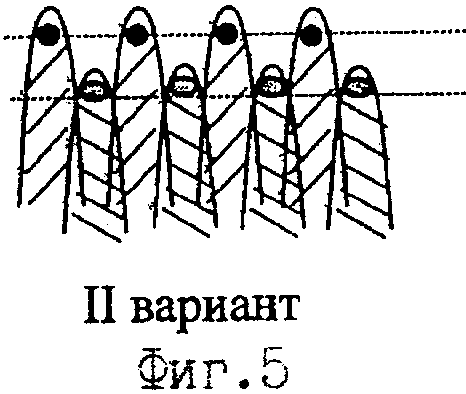

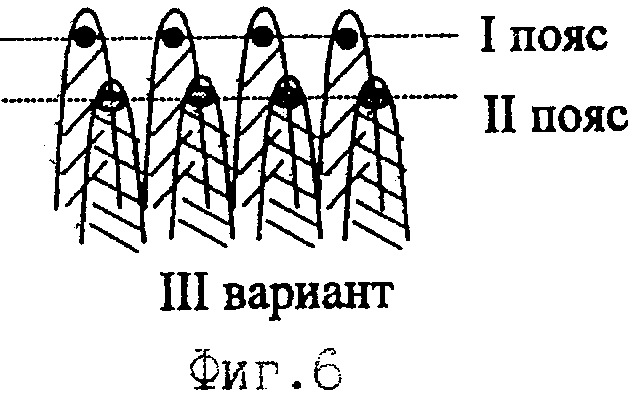

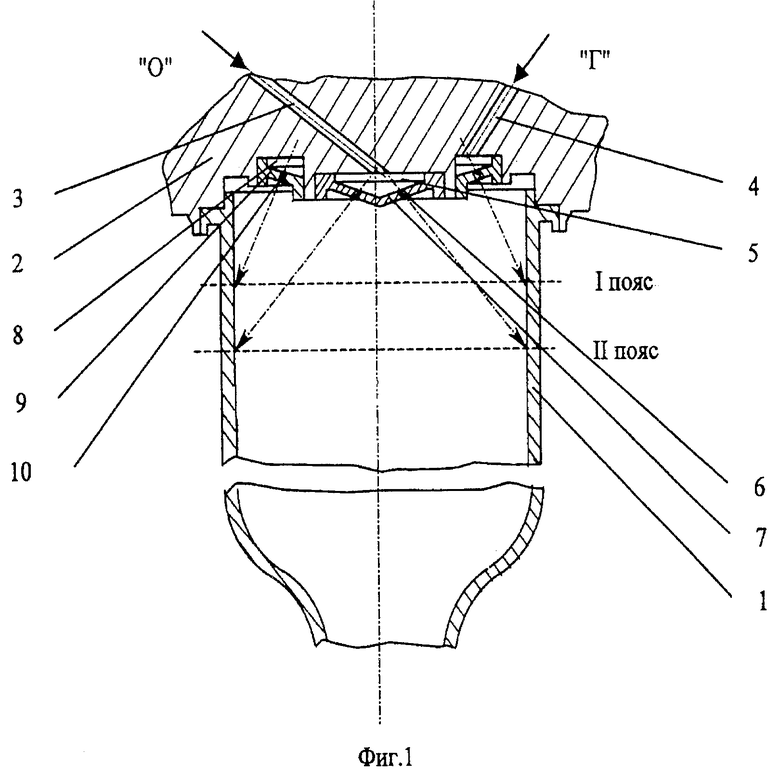

На фиг.1 изображен продольный разрез камеры, на фиг.2 - поперечное сечение камеры сгорания, в которой форсунки окислителя и горючего лежат попарно в одной радиальной плоскости, а на фиг.3 - плоскости, в которых лежат оси форсунок одного компонента, расположены симметрично между плоскостями размещения форсунок другого компонента, на фиг.4 показаны следы струй, когда разноименные компоненты топлива подаются через форсунки, лежащие в одной плоскости, на фиг.5 - разноименные компоненты топлива подаются через форсунки, лежащие каждая в своей плоскости и равномерно чередующиеся по окружности, на фиг.6 - форсунки окислителя и горючего размещены в своей плоскости, но эти плоскости попарно приближены друг к другу.

Камера жидкостного ракетного двигателя малой тяги имеет корпус камеры с камерой сгорания 1, смесительную головку 2 с каналами подачи окислителя 3 и горючего 4. Канал подачи окислителя 3 сообщен с коллектором окислителя 5, из которого исходят струйные форсунки 6. Коллектор 5 выполнен во втулке 7. Канал подачи горючего 4 сообщен с коллектором горючего 8, выполненным в кольцевой вставке 9. Из коллектора 8 исходят струйные форсунки горючего 10.

На фиг.1 условно показано два пояса: I пояс - уровень падения струй горючего на стенку камеры сгорания, II пояс - уровень падения струй окислителя на стенку камеры сгорания. Струйные форсунки 6 и 10 окислителя и горючего направлены под острым углом к стенке камеры сгорания 1, лежат в радиальных плоскостях и в объеме камеры сгорания не пересекаются.

Следы струй на поверхности камеры сгорания показаны на фиг.4-6. На развертке приведены три варианта. В первом варианте (фиг.4) разноименные компоненты топлива подаются через форсунки, лежащие в одной плоскости. При этом след струи компонента второго пояса накладывается на след струи компонента первого пояса. Во втором варианте (фиг.5) разноименные компоненты топлива подаются через форсунки, лежащие каждая в своей плоскости и равномерно чередующиеся по окружности. Следы струй компонентов параллельными потоками перемещаются в сторону сопла камеры ЖРДМТ. При этом, растекаясь по стенке камеры сгорания, струи смыкаются. В третьем варианте (фиг.6) форсунки окислителя и горючего размещены каждая в своей плоскости, но эти плоскости, а следовательно, и следы струй попарно приближены друг к другу. Следы струй компонента второго пояса частично накладываются на следы струй компонента первого пояса.

Предлагаемая камера жидкостного ракетного двигателя малой тяги работает следующим образом.

Компоненты топлива поступают в коллекторы 5 и 8 смесительной головки 2 по каналам подачи окислителя 3 и горючего 4. В коллекторах 5 и 8 происходит выравнивание давления компонентов топлива перед струйными форсунками окислителя 6 и горючего 10, что обеспечивает равномерное распределение расхода компонентов топлива по форсункам. Истекающие через струйные форсунки 6 и 10 компоненты топлива в виде струй и капель жидкости попадают на стенку камеры сгорания 1, не пересекаясь друг с другом в объеме камеры сгорания. Проходя через турбулентные потоки продуктов сгорания, циркулирующие в прилегающей к смесительной головке 2 части объема камеры сгорания струи и капли компонентов топлива частично испаряются, обеспечивая надежную тепловую защиту смесительной головки 2 от действия высокотемпературных продуктов сгорания. После падения на стенку камеры сгорания 1 компоненты топлива растекаются по ней в виде пелен, охлаждая участок камеры в местах падения струй (см. фиг.4-6). Параметры движения пелены на начальном участке определяются углом наклона струи, скоростным напором и факторами, влияющими на торможение жидкости (такие как вязкость жидкости, расстояние, шероховатость поверхности камеры, соотношение температур поверхности камеры и жидкости). На последующих участках движение чередующихся жидких пелен компонентов топлива и их паров в большей степени определяется процессами, происходящими при взаимодействии компонентов друг с другом и с потоком продуктов сгорания.

Часть компонентов, движущихся по стенке параллельно оси камеры, образует защитный пристеночный слой, который по мере движения испаряется и частично перемешивается с продуктами сгорания. Другая часть окислителя и горючего движется в чередующихся пеленах по стенке камеры в поперечном направлении с определенными скоростями (навстречу друг другу). В местах столкновения чередующихся пелен образуются границы раздела окислителя и горючего. Вдоль границ раздела лежат зоны, в которых происходят процессы смешивания, испарения и горения. В указанные зоны по поверхности стенки камеры поступают компоненты топлива, а образующиеся пары и высокотемпературные продукты сгорания вытесняются от стенки внутрь камеры сгорания, унося с собой выделившуюся при сгорании тепловую энергию.

Развитые зоны смешения, расположенные на стенке камеры, обеспечивают высокую экономичность двигателя и снижают зависимость качества процессов смесеобразования от технологических факторов (например, требуется относительно невысокая точность выполнения отверстий струйных форсунок). С другой стороны, подача всего расхода топлива на поверхность стенки камеры повышает эффективность использования топлива как для охлаждения стенки, так и для создания защитного пристеночного слоя.

Для повышения интенсивности перемешивания компонентов за счет увеличения скоростей столкновения возможны варианты частичного (см. III вариант на фиг.6) или полного (см. I вариант на фиг.4) наложения струи окислителя на пелену горючего (и наоборот - струи горючего на пелену окислителя, в зависимости от свойств окислителя и горючего). В этом случае струя за счет располагаемого скоростного напора вытесняет частично затормозившийся при течении по стенке второй компонент и образует зоны интенсивного перемешивания.

Изобретение относится к ракетным двигателям реактивных систем управления космических летательных аппаратов. Камера ЖРДМТ содержит корпус камеры, смесительную головку со струйными форсунками подачи окислителя и горючего, направленными под острым углом на внутреннюю поверхность камеры сгорания, и сопло. Оси струйных форсунок окислителя и горючего лежат в радиальных плоскостях и пересекают внутреннюю поверхность камеры сгорания на двух уровнях: окислителя - на одном, горючего - на другом. Форсунки окислителя и горючего могут лежать попарно в одной плоскости, отдельно в чередующихся радиальных плоскостях, причем плоскости расположения форсунок окислителя и горючего могут чередоваться с равномерным по окружности шагом. Изобретение обеспечивает повышение эффективности тепловой защиты с помощью пленочного охлаждения. 3 з.п. ф-лы, 6 ил.

| US 3508712 А, 28.04.1970 | |||

| СПОСОБ ЗАВЕСНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2135809C1 |

| КАМЕРА РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2218473C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЕЕ КОРПУС | 1999 |

|

RU2158841C2 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| EP 0740063 A1, 30.10.1996 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2008-02-27—Публикация

2005-06-14—Подача