Изобретение относится к ракетно-космической технике и касается способа организации рабочего процесса в жидкостном газогенераторе (ЖГГ), в частности ЖГГ многократного включения с импульсным режимом работы и большим смещением соотношения компонентов топлива от стехиометрического для системы наддува топливных баков двигательных установок на базе жидкостных ракетных двигателей малой тяги (ЖРДМТ) при вытеснительной подаче компонентов топлива.

Известен способ организации рабочего процесса ЖГГ с большим смещением соотношения компонентов топлива от стехиометрического, заключающийся в двухступенчатом подводе компонентов топлива (двухзонный), при котором через смесительную головку подают компоненты топлива с соотношением близким к стехиометрическому для обеспечения надежного воспламенения и организации ядра потока с продуктами сгорания высокой температуры, а часть компонента топлива (окислителя или горючего) или воду подают через специальные форсунки или пояс форсунок, размещенных на некотором отдалении от смесительной головки (М.В. Добровольский, Жидкостные ракетные двигатели. Основы проектирования. М.: Издательство МГТУ им. Н.Э. Баумана, 2005. Стр. 392, рис. 7.49, б).

Известным способом сложно организовать эффективное смесеобразование и устойчивый процесс в ядре потока камеры сгорания ЖГГ при требуемом расходе компонентов топлива порядка 0,02 кг/с и менее в связи с проблемой обеспечения в смесительной головке необходимого количества малоразмерных смесительных элементов. Технологические возможности промышленности в настоящее время не позволяют выполнять качественные с точки зрения распыливания форсуночные отверстия диаметром менее 0,18 мм. Кроме того, такие отверстия подвержены засорению неизбежно присутствующими в рабочих телах посторонними, загрязняющими частицами и засолению в среде самого распространенного в современной ракетной технике окислителя - азотном тетроксиде (четырехокиси азота), что может привести к отказу ЖГГ.

В ЖГГ многократного включения с импульсным режимом работы, применяемых в системе наддува современных двигательных установок на базе ЖРДМТ, управление подачей компонентов топлива в камеру сгорания производится электроклапанами. Выполнение специальных форсунок, размещенных на некотором отдалении от смесительной головки, для одновременной подачи дополнительной порции компонента топлива, увеличивает заклапанные объемы в тракте соответствующего компонента топлива и, вследствие чего, увеличиваются длительности переходных режимов работы при включении и выключении ЖГГ, что, в свою очередь, ухудшает точность поддержания давления продуктов газогенерации в системе наддува и увеличивает разброс давления компонентов топлива в расходных магистралях топливных баков. Кроме того, подача разбавляющего компонента топлива в одной зоне приводит к пульсациям давления в газогенераторе и тракте подачи парогаза.

Наиболее близким техническим решением является способ организации рабочего процесса в ЖГГ, заключающийся в подаче горючего и окислителя с использованием соосных центробежных форсунок внутреннего смешения (эмульсионные) при близком к стехиометрическому соотношению компонентов топлива, жидкофазном смешении пелен распыла компонентов топлива, сжигании полученной смеси и разбавлении продуктов сгорания одним из компонентов топлива путем подачи его через периферийные струйные форсунки (патент РФ №2159351).

В известном ЖГГ невозможно получить эффективное, высокотемпературное ядро потока, потому что процессы смесеобразования организованы на стенке камеры смешения, которая является продолжением сопла наружной открытой центробежной форсунки, путем жидкофазного контакта на границе цилиндрических пелен компонентов топлива соосных центробежных форсунок. В процессах смесеобразования и горения слабо участвуют слои компонента топлива как прилегающие к стенке камеры смешения, так и находящиеся в ядре потока. В процессах смесеобразования и горения практически не участвуют струи периферийных форсунок.

В то же время, температура горения компонентов топлива ограничена эксплуатационной температурой жаростойкости и жаропрочности материала стенки камеры смешения и составляет для нержавеющих сталей не более 900°С, жаропрочных сплавов на основе ниобия не более 1400°С при возможной температуре горения компонентов топлива более 2500°С.

Процессы смесеобразования еще менее эффективны у известного ЖГГ на жидких долгохранимых компонентах топлива, в случае если толщины пелен распыла центробежных форсунок составляют до 0,05 мм и менее и соизмеримы с толщиной пограничного слоя.

Целью настоящего изобретения является устранение вышеуказанных недостатков и повышение надежности и эффективности ЖГГ многократного включения и импульсным режимом работы с большим смещением соотношения компонентов топлива от стехиометрического, путем улучшения качества процессов смесеобразования, организации устойчивого высокотемпературного ядра потока, надежной газификации и получения низкотемпературных продуктов газогенерации с максимальной работоспособностью, путем постепенного разбавления продуктов сгорания по всей длине камеры.

Указанная цель достигается тем, что в способе организации рабочего процесса ЖГГ, заключающемся в подаче горючего и окислителя с помощью смесительной головки с использованием соосных центробежных форсунок при близком к стехиометрическому соотношении компонентов топлива, жидкофазном смешении пелен распыла компонентов топлива, сжигании полученной смеси и разбавлении продуктов сгорания одним из компонентов топлива путем подачи его через струйные форсунки. В предлагаемом изобретении компоненты топлива подают через соосные центробежные форсунки внешнего смешения, а разбавляющий компонент подают через пояс струйных форсунок, расположенных равномерно вокруг соосных центробежных форсунок, причем струями разбавляющего компонента топлива пронизывают пелены распыла центробежных форсунок после их столкновения и сжигают часть компонента в ядре потока, а оставшуюся часть газифицируют с доведением соотношения компонентов топлива на выходе из камеры сгорания до заданного.

Кроме того, часть разбавляющего компонента топлива подают через струйные форсунки с образованием на стенке камеры сгорания первого пояса вблизи смесительной головки, а остальную часть - с образованием второго пояса на стенке камеры вблизи выхода из нее.

Дополнительно, соотношение компонентов топлива смесительной головки и первого пояса струйных форсунок близко к стехиометрическому, а после подачи струйными форсунками разбавляющего компонента второго пояса соответствует заданному для жидкостного газогенератора.

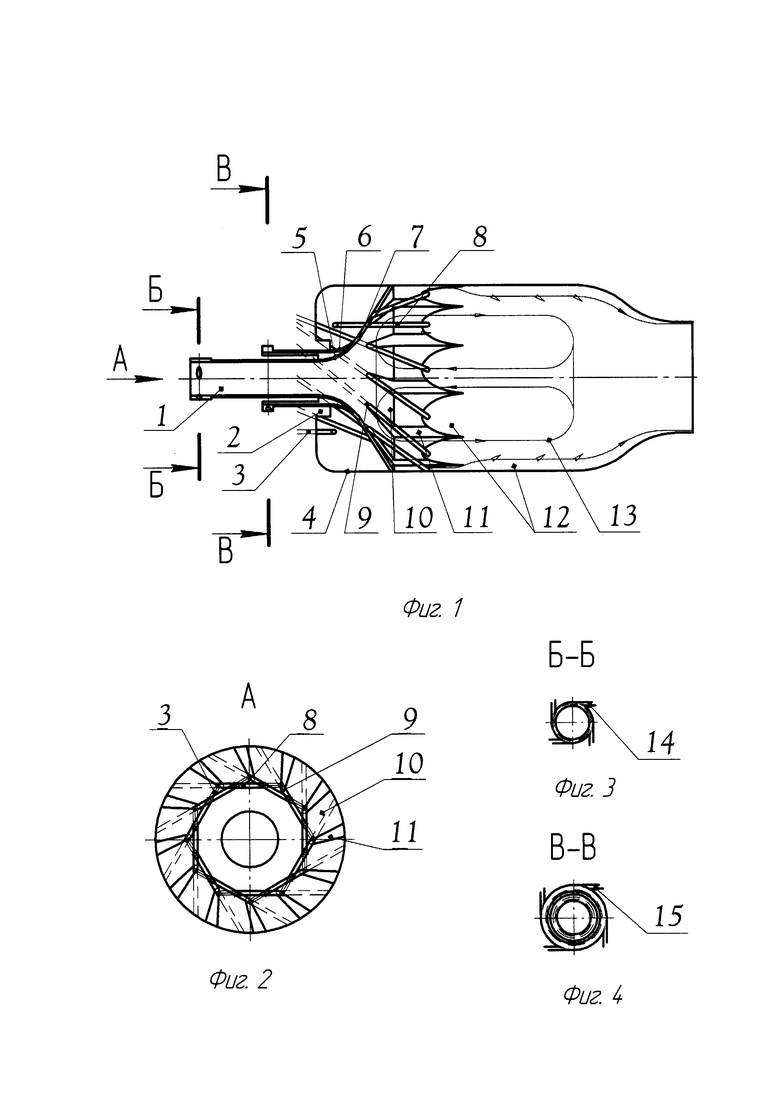

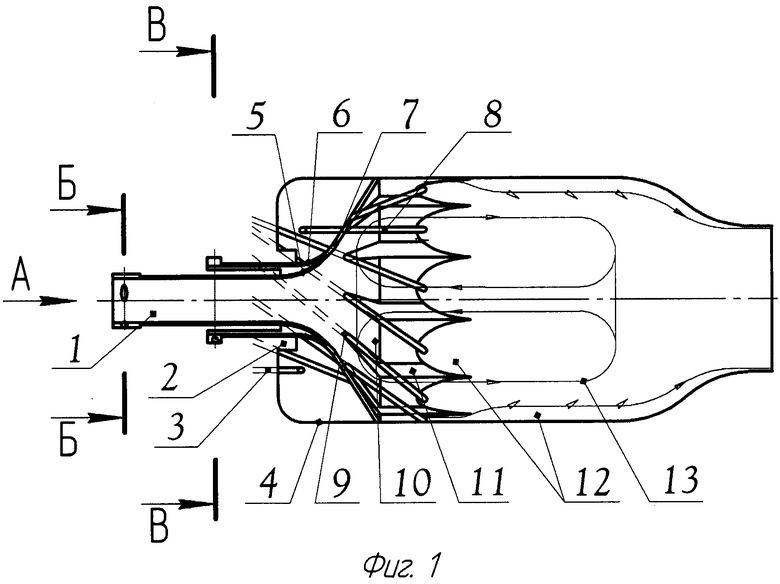

На фиг. 1 схематически представлен способ организации описываемого рабочего процесса соосными центробежными форсунками и одним поясом разбавляющего компонента. На фиг. 2 показана схема способа организации описываемого рабочего процесса в поперечном сечении камеры сгорания (вид А). На фиг. 3 (сечение Б-Б) и 4 (сечение В-В) приведены направления подводов компонентов топлива в соосных центробежных форсунках.

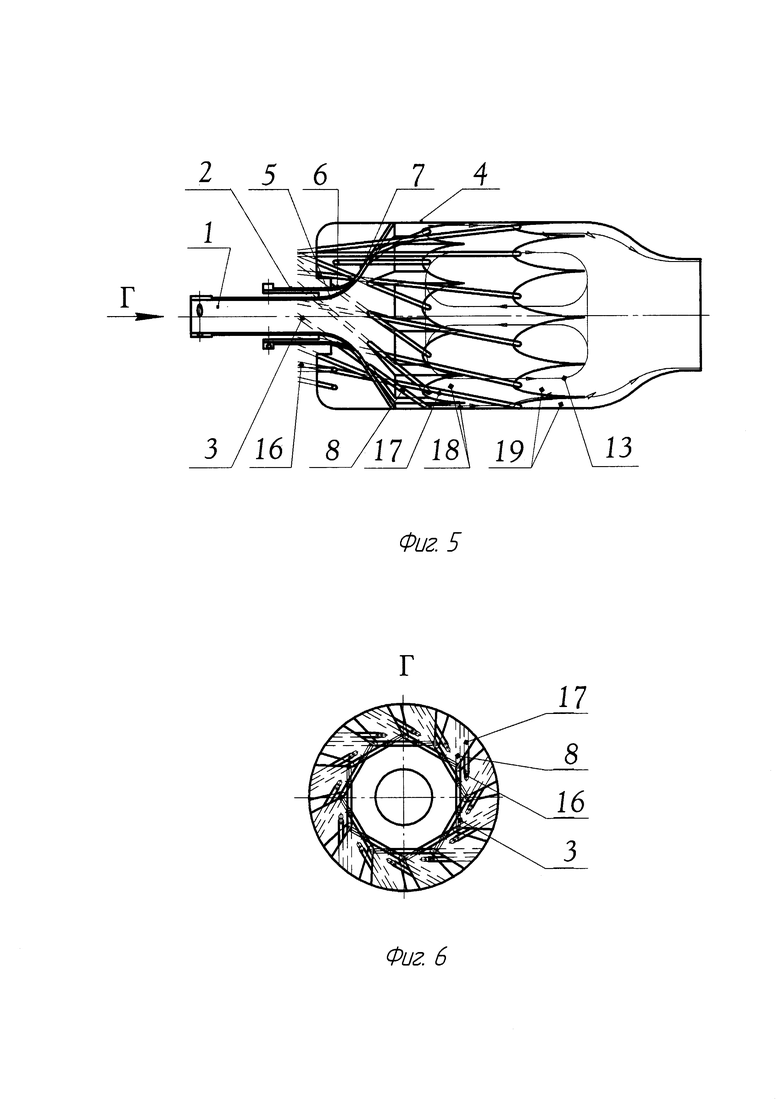

На фиг. 5 схематически представлен способ организации рабочего процесса соосными центробежными форсунками и двумя поясами разбавляющего компонента вдоль камеры ЖГГ. На фиг. 6 показана схема этого способа организации рабочего процесса в поперечном сечении (вид Г).

Смесительная головка ЖГГ состоит из центробежной форсунки 1 первого компонента топлива (фиг. 1, 5) и соосной с ней центробежной форсунки 2 второго компонента, окруженных поясом струйных форсунок 3 разбавляющего компонента. В камеру сгорания 4 компоненты топлива поступают в виде конусов распыла 5 и 6, образующих затем совместный конус распыла 7. Струи 8 пронизывают совместный конус распыла 7 в точках 9, при этом образуются полосы 10, чередующиеся с разрывами 11, а сами струи образуют на стенках камеры пристеночный слой 12 разбавляющего компонента. В результате формируется ядро потока 13. Тангенциальные каналы 14 и 15 (фиг. 3, 4) центробежных форсунок 1 и 2 обеспечивают основной расход реагирующих компонентов топлива.

Струйные форсунки 3 и 16 (фиг. 5) предназначены для создания первого пояса (струи 8) и второго пояса (струи 17) разбавляющего компонента топлива. Струи 8 создают первый пристеночный слой 18, а струи 17 - второй пристеночный слой 19. В результате происходящих физико-химических процессов образуется ядро потока 13.

Рабочий процесс в ЖГГ (фиг. 1, 2) организован смесительной головкой с центробежной форсункой 1 первого компонента топлива, соосной с ней центробежной форсункой 2 второго компонента топлива и струйными форсунками 3 разбавляющего компонента топлива.

Один из компонентов топлива подают в камеру сгорания 4 центробежной форсункой 1 посредством тангенциальных подводов 14 (фиг. 3) в виде конуса распыла 5, а другой - центробежной форсункой 2 посредством тангенциальных подводов 15 (фиг. 4) в виде конуса распыла 6. Компоненты топлива в конусах распыла 5 и 6 после столкновения и жидкофазного контакта образуют совместный конус распыла компонентов топлива 7. В результате воспламенения и горения компонентов топлива в камере сгорания создается высокотемпературное ядро потока 13.

Процессы смесеобразования и горения компонентов топлива продолжаются по мере движения непрореагировавших капель компонентов топлива от смесительной головки к стенке камеры сгорания. При столкновении со стенкой камеры сгорания происходит механическое их дробление, испарение и догорание.

Разбавляющий компонент топлива поступает через струйные форсунки 3 в виде перекрещивающихся с осью камеры сгорания 4 струй 8. Струи 8 пронизывают совместный конус распыла 7 в точках 9, разделяют его на полосы 10, чередующиеся равномерно по окружности камеры сгорания с разрывами 11, и направляются на стенку камеры сгорания, образуя на ней пристеночный слой 12 разбавляющего компонента топлива.

В способе организации рабочего процесса смесительной головкой с соосными центробежными форсунками и двумя поясами разбавляющего компонента вдоль камеры сгорания (фиг. 5, 6) первый пояс организован струйными форсунками 3 путем подачи струй 8 на стенку камеры сгорания вблизи смесительной головки в виде первого пристеночного слоя 18, а второй пояс - подачей дополнительными струйными форсунками 16 струй 17 оставшейся части разбавляющего компонента на стенку камеры сгорания вблизи выхода из нее в виде второго пристеночного слоя 19. Дополнительные струи 17, с целью меньшего их разрушения, целесообразно подавать в разрывы 11, образованные в совместном конусе 7 струями 8 (фиг. 6).

Ядро потока 13 создается в результате столкновения и жидкофазного контакта конусов распыла компонентов топлива, образованных соосными центробежными форсунками, а также столкновения струй разбавляющего компонента с этими конусами распыла.

В варианте с двумя поясами подвода разбавляющего компонента возможна организация устойчивого ядра потока с соотношением компонентов топлива соосных центробежных форсунок и струйных форсунок первого пояса близким к стехиометрическому, а после подачи разбавляющего компонента через струйные форсунки 16 второго пояса - с доведением до заданного для ЖГГ.

Струи разбавляющего компонента топлива, истекающие из струйных форсунок 3, пронизывают конуса распыла компонентов топлива, продукты смесеобразования и неполного сгорания и интенсифицируют процессы смесеобразования и горения в ядре потока, повышая в нем полноту сгорания. Непрореагировавшие части струй разбавляющего компонента топлива достигают стенки камеры сгорания и создают пристеночный слой с избытком разбавляющего компонента. В процессе движении вдоль стенки камеры сгорания разбавляющий компонент топлива под действием высокотемпературных продуктов сгорания ядра потока испаряется и разбавляет их, обеспечивая требуемые параметры продукта газогенерации на выходе из камеры сгорания 4.

В способе организации рабочего процесса с двумя поясами разбавляющего компонента вдоль камеры сгорания высокотемпературное ядро потока образуется смесительной головкой и первым и вторым поясами при последовательном разбавлении продуктов сгорания высокотемпературного ядра потока разбавляющим компонентом, или смесительной головкой и первым, ближним к ней, поясом, а второй пояс предназначен для разбавления продуктов сгорания высокотемпературного ядра потока разбавляющим компонентом топлива и доведения параметров продукта газогенерации до требуемых значений.

Наиболее успешно заявленный способ организации рабочего процесса может быть применен в ЖГГ для системы наддува топливных баков двигательных установок на базе ЖРДМТ при вытеснительной подаче компонентов топлива. Специфические технические требования к параметрам, и требования к условиям эксплуатации двигательных установок на базе ЖРДМТ, накладывают особые технические требования на параметры и требования к условиям эксплуатации ЖГГ и к системе наддува в целом.

Особенностями рабочего процесса ЖГГ для таких двигательных установок являются многократное включение до 1000 и более включений за длительный срок активного существования до 5 лет, импульсный режим работы до 10 Гц с минимальной длительностью включения 0,05 с. Температура продуктов газогенерации менее 700°С возможна при соотношении компонентов топлива в пределах от 0,05 до 0,30. Для более точного поддержания давления в расходных магистралях двигательной установки на входе в ЖРДМТ до ± 1 кгс/см2 предъявляются высокие требования к переходным режимам ЖГГ -время выхода на режим и время последействия должно быть не более 0,05 с.

Предлагаемый способ организации процесса в ЖГГ позволяет практически исключить скачки давления в камере, ведущие к возникновению высокочастотных колебаний и снизить или исключить колебания давления вообще за счет плавного подвода разбавляющего компонента на всем протяжении камеры сгорания от смесительной головки до выхода из нее путем подачи всего разбавляющего компонента от смесительной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2318130C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| Способ организации рабочего процесса жидкостного ракетного двигателя малой тяги | 2019 |

|

RU2746593C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192556C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| Смесительная головка жидкостного ракетного двигателя малой тяги | 2016 |

|

RU2681564C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2012 |

|

RU2558489C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2217620C2 |

Изобретение относится к ракетно-космической технике и касается способа организации рабочего процесса в жидкостном газогенераторе. Способ заключается в подаче горючего и окислителя с помощью смесительной головки с использованием соосных центробежных форсунок при близком к стехиометрическому соотношении компонентов топлива, жидкофазном смешении пелен распыла компонентов топлива, сжигании полученной смеси и разбавлении продуктов сгорания одним из компонентов топлива путем подачи его через струйные форсунки. В предлагаемом изобретении компоненты топлива подают через соосные центробежные форсунки внешнего смешения, а разбавляющий компонент подают через пояс струйных форсунок, расположенных равномерно вокруг соосных центробежных форсунок, причем струями разбавляющего компонента топлива пронизывают пелены распыла центробежных форсунок после их столкновения и сжигают часть компонента в ядре потока, а оставшуюся часть газифицируют с доведением соотношения компонентов топлива на выходе камеры сгорания до заданного. Часть разбавляющего компонента топлива можно подавать через струйные форсунки с образованием на стенке камеры сгорания ЖГГ первого пояса вблизи смесительной головки, а остальную часть - с образованием второго пояса на стенке камеры сгорания вблизи выхода из нее. Соотношение компонентов топлива смесительной головки и первого пояса струйных форсунок может быть близко к стехиометрическому, а после подачи струйными форсунками разбавляющего компонента второго пояса соответствует заданному для жидкостного газогенератора. Изобретение обеспечивает повышение качества процессов смесеобразования. 2 з.п. ф-лы, 6 ил.

1. Способ организации рабочего процесса в жидкостном газогенераторе, заключающийся в подаче горючего и окислителя с помощью смесительной головки с использованием соосных центробежных форсунок при близком к стехиометрическому соотношении компонентов топлива, жидкофазном смешении пелен распыла компонентов топлива, сжигании полученной смеси и разбавлении продуктов сгорания одним из компонентов топлива путем подачи его через струйные форсунки, отличающийся тем, что компоненты топлива подают через соосные центробежные форсунки внешнего смешения, а разбавляющий компонент подают через пояс струйных форсунок, расположенных равномерно вокруг соосных центробежных форсунок, причем струями разбавляющего компонента пронизывают пелены распыла центробежных форсунок после их столкновения и сжигают часть компонента в ядре потока, а оставшуюся часть газифицируют с доведением соотношения компонентов топлива на выходе из камеры сгорания до заданного.

2. Способ по п. 1, отличающийся тем, что часть разбавляющего компонента подают через струйные форсунки с образованием на стенке камеры сгорания жидкостного газогенератора первого пояса вблизи смесительной головки, а остальную часть - с образованием второго пояса на стенке камеры сгорания вблизи выхода из нее.

3. Способ по п. 2, отличающийся тем, что соотношение компонентов топлива смесительной головки и струйных форсунок первого пояса близко к стехиометрическому, а после подачи струйными форсунками разбавляющего компонента второго пояса соответствует заданному для жидкостного газогенератора.

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159351C1 |

| ГАЗОГЕНЕРАТОР | 2010 |

|

RU2450856C1 |

| KR 101638836 A, 12.07.2016 | |||

| US 5648052 A, 15.07.1997. | |||

Авторы

Даты

2020-06-19—Публикация

2018-03-02—Подача