Изобретение относится к прокатному производству, в частности к отделке полосовой стали, и может использоваться в технологии ее продольного роспуска.

Для продольной резки (роспуска) холоднокатаных полос на более узкие полосы применяют агрегаты продольной резки (АПР), в которых узкие полосы наматываются на барабан моталки с образованием отдельных рулонов (бунтов). Технология роспуска описывается, например, в книге А.А.Королева «Механическое оборудование прокатных и трубных цехов», М., «Металлургия», 1987, с.345-346.

Обязательным условием формирования качественного рулона полосовой стали является смотка металла с натяжением заданной величины, что позволяет избежать таких дефектов как телескопичность рулона, неплотная смотка и «выступание» отдельных витков за плоскость торца рулона.

Известен способ намотки в рулон холоднокатаной полосовой стали на барабан моталки непрерывного стана среднего удельного натяжения по ширине полосы по всей ее длине обратно пропорционально текущему значению межвиткового давления в наматываемом рулоне, а также уменьшения этого натяжения на прикромочных участках полосы, что снижает выход дефекта «излом» (см. а.с. СССР №1311806, кл. В21С 47/00, опубл. в БИ №19, 1987г.).

Однако такая технология не обеспечивает качественной смотки полос на барабан моталки АПР.

Наиболее близким аналогом к заявляемого способу является способ (технология) смотки после продольного роспуска холоднокатаной полосовой стали, описанная в технологической инструкции ТИ-101-П-ХЛ5-194-99 «Порезка холоднокатаных полос на ленты на АПР-4,5 ОАО «Магнитогорский металлургический комбинат», 1999г., с.9, п.3.10.

Эта технология включает создание натяжения заданной величины в процессе смотки лент (узких полос) после продольного роспуска и характеризуется тем, что величина суммарного натяжения возрастает с увеличением площади поперечного сечения исходной полосы. Недостатком известной технологии является возможность появления вышеуказанных дефектов смотки полосы в рулон, так как она не конкретизирует величины натяжений в зависимости от параметров полос.

Технической задачей настоящего изобретения является повышение качества листового металла за счет уменьшения дефектов при смотке полос в рулоны после продольного роспуска.

Для решения этой задачи в способе, включающем создание заданного суммарного натяжения Т полученных после продольного роспуска полос, при смотке стали толщиной h<0,8 мм, 0,8 мм, 0,9 мм, 1,0 мм, 1,2...1,4 мм и Н>1,4 мм с исходной шириной, равной или больше, соответственно, 1,7 м, 1,6 м, 1,4 м, 1,3 м, 1,25 м и 1,0 м, величину натяжения принимают наибольшей и одинаковой для всех полос:

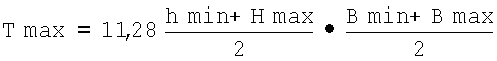

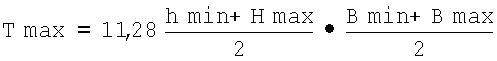

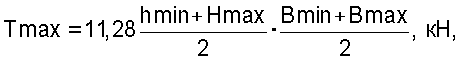

, кН

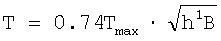

, кН

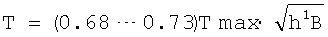

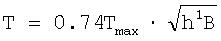

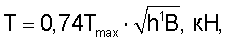

где hmin, Bmin - минимальные и Hmax, Bmax - максимальные, соответственно, толщины и ширины исходных полос, а для стали указанных толщин, но не более 1,4 мм, и меньших ширин принимают  , кН где h1 - толщина полос, мм, В - исходная их ширина, м.

, кН где h1 - толщина полос, мм, В - исходная их ширина, м.

Приведенные математические соотношения получены в результате обработки опытных данных и являются эмперическими.

Сущность заявляемого технического решения заключается в создании дифференцированного и оптимального по величине суммарного натяжения узких полос, наматываемых на барабан моталки АПР. При этом, начиная с определенной ширины (или площади поперечного сечения) исходной полосы конкретной ее толщины, создают суммарное натяжение максимальной величины, не изменяя его при последующем увеличении ширины металла.

В результате этого повышается качество смотанных полос вследствие уменьшения или полного устранения таких дефектов смотки, как эллипсность, телескопичность и «рыхлая» (неплотность прилегания витков друг к другу) смотка, а также царапин на металле.

При реализации предлагаемого способа перед продольным роспуском полос на АПР по вышеприведенным зависимостям определяются величины максимального и суммарного натяжения сматываемых полос в зависимости от их толщины и ширины исходной полосы. Продольный роспуск ведут с созданием необходимых величин натяжений с помощью тянущего усилия при вращении барабана моталки АПР. Разница между их значениями и вычисленными не превысила +6,4% и -7,5%.

Опытную проверку заявляемого способа осуществляли на АПР 4,5 листопрокатного цеха №5 ОАО «ММК». С этой целью при продольном роспуске полосовой стали толщиной 0,6...3,5 мм и шириной 1,0...1,8 м варьировали величины суммарных натяжений узких полос при их смотке в рулоны.

Наилучшие результаты (выход качественного металла до 98,9%) получены при создании величин натяжений, приведенных в примере. Отклонения от этих величин как в сторону увеличения, так и в сторону уменьшения ухудшали полученные результаты.

При Т max меньше оптимальной величины на 8...17%, а также при  (но рекомендуемой Т max) появлялись дефекты рулонов: эллипсность, телескопичность и «рыхлая» смотка. Увеличение Т max на 8...14% (по сравнению с оптимальной величиной), а также величины Т приводило к появлению на поверхности узких полос продольных рисок и царапин, количество которых возрастало с увеличением натяжений.

(но рекомендуемой Т max) появлялись дефекты рулонов: эллипсность, телескопичность и «рыхлая» смотка. Увеличение Т max на 8...14% (по сравнению с оптимальной величиной), а также величины Т приводило к появлению на поверхности узких полос продольных рисок и царапин, количество которых возрастало с увеличением натяжений.

При использовании известной технологии, взятой в качестве ближайшего аналога, выход качественного металла после роспуска не превысил 87%. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом.

По данным технико-экономических исследований, проведенных в Центральной лаборатории контроля ОАО «ММК», внедрение заявляемого способа на АПР, аналогичных АПР-4,5 комбината, позволит повысить прибыль от реализации стальных лент (узких полос) не менее, чем на 10%. Кроме того, повысится производительность агрегатов продольной резки за счет уменьшения их простоев, связанных ликвидацией вышеназванных дефектов.

Пример конкретного выполнения

На АПР производится продольный роспуск полосовой стали толщиной 0,6...3,2 мм и шириной 1,0...1,8 м.

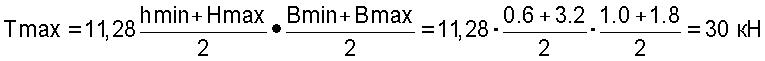

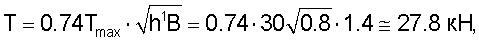

Величина наибольшего необходимого натяжения:

Для полос размером 0,8×1400 мм величина суммарного натяжения должна быть:

что больше опытной величины Т на 6,9%.

что больше опытной величины Т на 6,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2006 |

|

RU2314885C1 |

| СПОСОБ СМОТКИ В РУЛОН ТРАВЛЕНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2297294C2 |

| ДИСКОВЫЕ НОЖНИЦЫ | 2002 |

|

RU2221675C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО АВТОМОБИЛЬНОГО ЛИСТА | 2009 |

|

RU2414973C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ РУЛОННОЙ ЗАГОТОВКИ | 2012 |

|

RU2506145C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАВЛЕНЫХ СТАЛЬНЫХ ПОЛОС | 2006 |

|

RU2305719C1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

Изобретение относится к отделке листового (полосового) проката и, в частности, к способу смотки после продольного роспуска холоднокатаной полосовой стали. Способ включает создание заданного суммарного натяжения Т полученных полос и при смотке толщиной h<0,8 мм, 0,8 мм, 0,9 мм, 1,0 мм, 1,2...1,4 мм и Н>1,4 мм с исходной шириной, равной или больше, соответственно, 1,7 м, 1,6 м, 1,4 м, 1,3 м, 1,25 м и 1,0 м, величину натяжения принимают наибольшей и одинаковой для всех полос:

, кН, где hmin, Bmin - минимальные и Hmax, Bmax - максимальные, соответственно, толщины и ширины исходных полос, а для стали указанных толщин, но не более 1,4 мм, и меньших ширин принимают

, кН, где hmin, Bmin - минимальные и Hmax, Bmax - максимальные, соответственно, толщины и ширины исходных полос, а для стали указанных толщин, но не более 1,4 мм, и меньших ширин принимают  , кН, где h1 - толщина полос, мм, В - исходная их ширина, м. Техническим результатом является повышение качества листового металла за счет уменьшения дефектов при смотке полос в рулоны после их порезки.

, кН, где h1 - толщина полос, мм, В - исходная их ширина, м. Техническим результатом является повышение качества листового металла за счет уменьшения дефектов при смотке полос в рулоны после их порезки.

Способ смотки после продольного роспуска холоднокатаной полосовой стали, включающий создание заданного суммарного натяжения Т полученных полос, отличающийся тем, что при смотке стали толщиной h<0,8 мм, 0,8 мм, 0,9 мм, 1,0 мм, 1,2...1,4 мм и H>1,4 мм с исходной шириной, равной или большей соответственно 1,7 м, 1,6 м, 1,4 м, 1,3 м, 1,25 м и 1,0 м величину натяжения принимают наибольшей и одинаковой для всех полос:

где hmin, Bmin - минимальные и Hmax, Bmax - максимальные соответственно толщины и ширины исходных полос, а для стали указанных толщин, но не более 1,4 мм, и меньших ширин принимают  где h1 - толщина полос, мм, В - исходная их ширина, м.

где h1 - толщина полос, мм, В - исходная их ширина, м.

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| ОАО «Магнитогорский металлургический комбинат» | |||

| Металлический водоудерживающий щит висячей системы | 1922 |

|

SU1999A1 |

| Способ намотки холоднокатанной полосы в рулон на барабане моталки | 1985 |

|

SU1311806A1 |

| Способ намотки холоднокатаных полос на барабан моталки | 1989 |

|

SU1639822A1 |

| СПОСОБ НАМОТКИ НА БАРАБАН МОТАЛКИ ПОЛОСЫ ПРИ ХОЛОДНОЙ ПРОКАТКЕ ДЛЯ ПОСЛЕДУЮЩЕГО ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2072268C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОН | 2001 |

|

RU2212296C2 |

| 0 |

|

SU169279A1 | |

Авторы

Даты

2008-03-10—Публикация

2006-05-29—Подача