Изобретение относится к области металлургии, в частности, к отделке листового (полосового) проката, и может быть использовано на агрегатах продольной резки (АПР) при роспуске рулонной стали на полосы, которые могут использоваться в качестве заготовки для производства гнутых профилей и труб на профилегибочных станах.

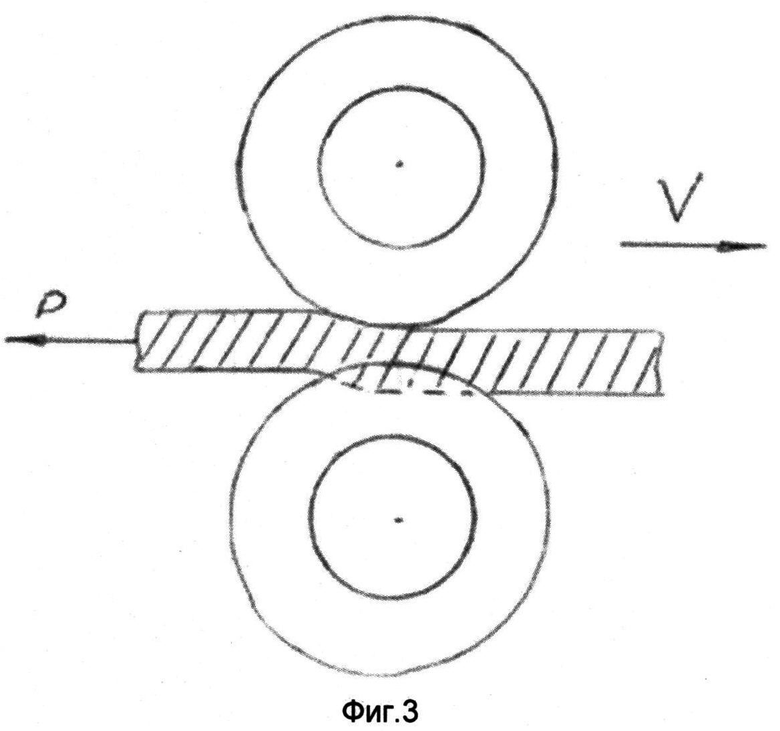

Качество резаной кромки характеризуется набором параметров реза: Нпл -пластический поясок, мм; Нотр - поверхность отрыва, мм; Нразр - поверхность разрушения, мм; Нзаус - заусенец, мм (фиг.1), а также Втр - трапеция, определяемая, как разность между максимальной и минимальной шириной полосы, измеренной с каждой ее поверхности, мм.

Известен способ продольной резки рулонной полосовой стали дисковыми ножницами, включающий установку рулона на разматыватель с последующей подачей на дисковые ножницы и предусматривающий установку дисковых ножей с радиальным перекрытием или зазором заданной величины [Патент РФ №2285592, МПК B23D 19/06, 2004]. Однако в известном решении даны рекомендации лишь по установке перекрытия дисковых ножей, что не позволяет получить высокое качество реза, характеризуемое максимальной поверхностью отрыва Нотр и минимальной трапецией Втр.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ производства полосового металла из рулонной заготовки, включающий ее продольную разрезку многопарными дисковыми ножницами, разделение полученных полос и их смотку в отдельные бунты [Патент РФ №2056226, МПК B23D 19/06, 1992]. Способ обеспечивает получение полос, смотанных в отдельные бунты, что облегчает их последующее использование при профилировании на профилегибочных и трубных станах. К недостаткам данного способа можно отнести возможность неплотной смотки бунтов, что приводит к повреждению металла при последующей его транспортировке. Кроме того, возможны сбои в работе оборудования, связанные с нестабильным характером процесса резания из-за отсутствия рекомендаций по установке дисковых ножей.

Техническим результатам предлагаемого изобретения является улучшение качества поверхности реза получаемых полос, а также повышение плотности смотки бунтов полосового металла.

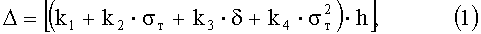

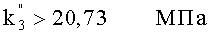

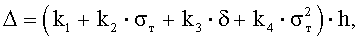

Технический результат достигается тем, что в способе производства полосы из рулонной заготовки, включающем ее продольную резку многопарными дисковыми ножницами, разделение полученных полос и их смотку в бунты, согласно изобретению при резке дисковые ножи устанавливают с величиной перекрытия (фиг.2), определяемой из соотношения:

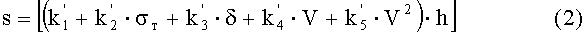

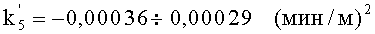

и с величиной зазора в осевом направлении между дисковыми ножами (фиг.2), определяемой из соотношения:

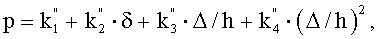

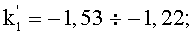

причем на участке перед дисковыми ножами в полосе создают заднее натяжение (фиг.3), удельную величину которого устанавливают из соотношения:

где: Δ - перекрытие дисковых ножей, мм;

σт - предел текучести полосы, МПа;

δ - относительное удлинение полосы, %;

h - толщина полосы, мм;

s - зазор между дисковыми ножами, мм;

V - скорость движения полосы, м/мин;

р - удельное заднее натяжение на участке перед дисковыми ножами, МПа;

k1=1,94÷3,56;

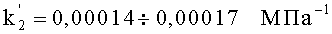

k2=-0,025÷-0,007 МПа-1;

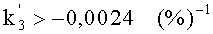

k3=-0,042÷-0,012%-1;

k4=0,000009÷0,000031 (МПа2)-1;

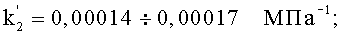

;

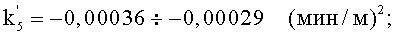

;

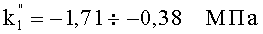

;

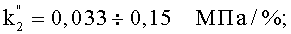

;

;

;

;

;

;

;

;

;

;

;

;

;

- эмпирические коэффициенты,

- эмпирические коэффициенты,

а после начала смотки бунтов, на участке перед моталкой создают заднее натяжение с величиной, превышающей величину натяжения при размотке рулона в 1,5-3,0 раза.

Изобретение поясняется чертежами, на которых изображены:

Фиг.1 - параметры реза горячекатаной полосы;

Фиг.2 и Фиг.3 - основные технологические параметры при роспуске рулонной стали на полосы.

Получение зависимостей (1)-(3) проводилось экспериментально, путем порезки на АПР стальных рулонных заготовок с различной шириной, толщиной и механическими свойствами.

После порезки рулонной заготовки на полосы измеряли параметры реза: Нпл, Нотр, Нразр, Нзаус, Втр. Рассматриваемые параметры зависят от толщины полосы, поэтому их рассматривали в относительном виде, как отношения: Нпл/h, Нотр/h, Нразр/h, Нзаус/h, Втр/h. Так как параметры, характеризующие качество реза по толщине полосы: Нпл/h, Нотр/h, Нразр/h, Нзаус/h зависят друг от друга, то исследовали один, наиболее важный - Нотр/h.

Параметр Втр/h - характеризует качество реза по ширине полосы.

Результаты исследования показали, что наилучшее качество реза получается при условии: Нотр/h≥0,8 и Втр/h≤0,2. В результате математической обработки данных с помощью методов математической статистики получили соотношения (1)-(3).

Установка перекрытия дисковых ножей менее чем из соотношения (1) приводит к увеличению контакта разрезаемой полосы и ножей, что ускоряет их изнашивание, а более чем из соотношения (1) не обеспечивает порезку полосы.

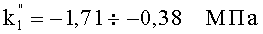

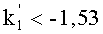

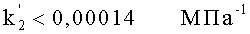

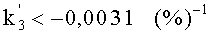

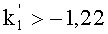

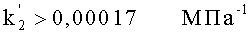

При k1<1,94; k2<-0,025 МПа-1; k3<-0,042%-1; k4<0,000009 (МПа2)-1 происходит перекрытие дисковых ножей выше допустимого предела, что приводит к увеличению контакта разрезаемой полосы и ножей и ускоряет их изнашивание.

При k1>3,56; k2>-0,007 МПа-1; k3>-0,012%-1; k4>0,000031 (МПа2)-1 происходит недостаточное перекрытие дисковых ножей, что не обеспечивает порезку полосы.

Установка зазора в осевом направлении между дисковыми ножами менее чем из соотношения (2) приводит к резкому увеличению усилия резания, а следовательно, к быстрому износу ножей, а более чем из соотношения (2) - к получению Втр/h>0,2 и появлению заусенцев, т.е. не обеспечивается высокое качество реза.

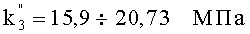

При  ;

;  ;

;  ;

;  ;

;  образуется зазор в осевом направлении между дисковыми ножами менее допустимого, что приводит к резкому увеличению усилия резания и быстрому износу ножей.

образуется зазор в осевом направлении между дисковыми ножами менее допустимого, что приводит к резкому увеличению усилия резания и быстрому износу ножей.

При  ;

;  ;

;  ;

;  ;

;  получается зазор в осевом направлении между дисковыми ножами более допустимого, что приводит к получению Втр/h>0,2 и появлению заусенцев.

получается зазор в осевом направлении между дисковыми ножами более допустимого, что приводит к получению Втр/h>0,2 и появлению заусенцев.

Установка удельного натяжения на разматывателе менее чем из соотношения (3) приводит к провисанию полосы, что ухудшает параметры реза, а более чем из соотношения (3) - к неоправданному увеличению натяжения на разматывателе, а, следовательно, к повышенному расходу электроэнергии.

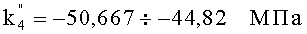

При  ;

;  ;

;  ;

;  получается удельное заднее натяжение на участке перед дисковыми ножами менее допустимого, что приводит к провисанию полосы и ухудшению параметров реза.

получается удельное заднее натяжение на участке перед дисковыми ножами менее допустимого, что приводит к провисанию полосы и ухудшению параметров реза.

При  ;

;  ;

;  ;

;  получается удельное заднее натяжение на участке перед дисковыми ножами более допустимого, что приводит к повышенному расходу электроэнергии.

получается удельное заднее натяжение на участке перед дисковыми ножами более допустимого, что приводит к повышенному расходу электроэнергии.

Экспериментально установлено, что если натяжение на участке перед моталкой превышает натяжение при размотке рулона менее чем в 1,5 раза, то оно недостаточно для формирования плотного бунта, что негативно сказывается на качестве трубы (гнутого профиля) при дальнейшем использовании полученных полос (бунтов). Кроме того, металл неплотного бута склонен к повреждению при его последующей транспортировке. В то же время если натяжение на участке перед моталкой превышает натяжение при размотке рулона более чем в 3 раза, то это приводит к появлению надрывов на поверхности реза.

Пример реализации способа. Порезке на 4 полосы подлежала рулонная заготовка из стали 3сп шириной 1585 мм и толщиной 5 мм, имеющая предел текучести 325 МПа и относительное удлинение 35%. Скорость движения полосы установили 100 м/мин. Используя соотношения (1)-(3) получили значения технологических параметров: перекрытие дисковых ножей, зазор между дисковыми ножами, удельное заднее натяжение на участке перед дисковыми ножами. Значения полученных технологических параметров, параметров реза и эмпирических коэффициентов, использованных при расчетах, приведены в таблицах 1, 2 (вариант №1). Величину натяжения при размотке рулона определили из соотношения: P1=p·F, где Р1 - натяжение при размотке рулона кН; p - удельное заднее натяжение на участке перед дисковыми ножами, МПа; F - площадь поперечного сечения полосы, мм2. Величина натяжения при размотке рулона составила 29,3 кН. Величину заднего натяжения на участке перед моталкой установили равной 82,1 кН, что превышает величину натяжения при размотке рулона в 2,8 раза. Полученные параметры реза представлены в таблице 1 (вариант 1). Смотанные в бунты полосы полностью соответствовали требованиям, предъявляемым к данному виду продукции по качеству реза и смотке, и были использованы для производства профилированных труб.

При использовании в зависимостях (1)-(3) коэффициентов незначительно выходящих за пределы заявляемых диапазонов (таблица 2, вариант 2) получили значения технологических параметров, приведенные в таблице 1 (вариант 2). Величина натяжения при размотке рулона по варианту 2 составила 18,2 кН. Величину заднего натяжения на участке перед моталкой установили равной 54,6 кН, что превышает величину натяжения при размотке рулона в 3,0 раза. Полученные параметры реза указаны в таблице 1 (вариант 2).

Таким образом, незначительное изменение коэффициентов зависимостей (1)-(3) привело к значительному сокращению величины поверхности отрыва и ухудшению качества реза. Качество резаной кромки полосы, полученной при использовании коэффициентов зависимостей выходящих за пределы заявляемых диапазонов, не позволило использовать данный металл для производства электросварных прямошовных труб.

При более значительном изменении коэффициентов зависимостей (1)-(3) за пределами заявляемых диапазонов полученные значения технологических параметров (таблица 1, варианты 3 и 4) не позволяют осуществлять технологический процесс на АПР, поскольку могут привести к аварийной ситуации и выходу из строя оборудования.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что предложенный способ производства полосы из рулонной заготовки позволяет в максимальной степени использовать все технические возможности резки дисковыми ножницами для получения требуемого качества поверхности реза и плотной смотки бунта. Использование предложенного способа обеспечивает производство полос толщиной 3-16 мм в бунтах, удовлетворяющих всем требованиям, выдвигаемым к заготовкам для производства гнутых профилей и труб.

, МПа-1

, МПа-1

, (%)-1

, (%)-1

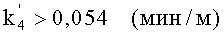

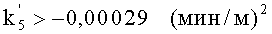

, (мин/м)

, (мин/м) , (мин/м)2

, (мин/м)2

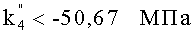

, МПа

, МПа , МПа/(%)

, МПа/(%) , МПа

, МПа , МПа

, МПа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| ДИСКОВЫЕ НОЖНИЦЫ | 2002 |

|

RU2221675C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281189C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРИВОДОМ ДИСКОВЫХ НОЖНИЦ БЕСПЕТЛЕВОГО АГРЕГАТА ПРОДОЛЬНОЙ РЕЗКИ РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2004 |

|

RU2267369C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ТОЛСТЫХ ПОЛОС | 1996 |

|

RU2104105C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

Изобретение относится к области черной металлургии, в частности к отделке листового проката, и может быть использовано на агрегатах продольной резки при роспуске рулонной стали на полосы, которые могут использоваться в качестве заготовки для производства гнутых профилей и труб на профилегибочных станах. Техническим результатом изобретения является улучшение качества поверхности реза получаемых полос, а также повышение плотности смотки бунтов полосового металла. Способ включает продольную резку полосы многопарными дисковыми ножницами, разделение полученных полос и их смотку в бунты, при этом установку дисковых ножей производят с величиной перекрытия и величиной зазора, рассчитываемыми по определенным эмпирическим соотношениям, а на участке перед дисковыми ножами в полосе создают заднее натяжение, которое рассчитывают с учетом этих величин. После начала смотки бунтов на участке перед моталкой создают заднее натяжение с величиной, превышающей величину натяжения при размотке рулона в 1,5-3,0 раза. 3 ил., 2 табл., 1 пр.

Способ производства полосы из рулонной заготовки, включающий ее продольную разрезку многопарными дисковыми ножницами, разделение полученных полос и их смотку в бунты, отличающийся тем, что при разрезке дисковые ножи устанавливают с величиной перекрытия, определяемой из соотношения

и с величиной зазора в осевом направлении между дисковыми ножами, определяемой из соотношения

причем на участке перед дисковыми ножами в полосе создают заднее натяжение, удельную величину которого устанавливают из соотношения

где Δ - перекрытие дисковых ножей, мм;

σт - предел текучести полосы, МПа;

δ - относительное удлинение полосы, %;

h - толщина полосы, мм;

s - зазор между дисковыми ножами, мм;

V - скорость движения полосы, м/мин;

р - удельное заднее натяжение на участке перед дисковыми ножами, МПа;

k1=1,94÷3,56;

k2=-0,025 ÷ -0,007 МПа-1;

k3=-0,042 ÷ -0,012%-1;

k4=0,000009÷0,000031 (МПа2)-1;

а после начала смотки бунтов на участке перед моталкой создают заднее натяжение с величиной, превышающей величину натяжения при размотке рулона в 1,5-3,0 раза.

| RU 2056226 C1, 20.03.1996 | |||

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2235624C1 |

| СПОСОБ ПРОДОЛЬНОГО РОСПУСКА ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2307008C1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ СТАЛИ ТОЛЩИНОЙ 2-6 ММ | 1995 |

|

RU2089355C1 |

| СПОСОБ РЕЗКИ ТОЛСТОЛИСТОВОЙ СТАЛИ ДИСКОВЫМИ НОЖНИЦАМИ | 2004 |

|

RU2285592C2 |

| ЭЛЕКТРОННЫЙ КОРРЕЛЯТОР | 0 |

|

SU200892A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2021967C1 |

Авторы

Даты

2014-02-10—Публикация

2012-10-01—Подача