Изобретение относится к прокатному производству, в частности к способам намотки холоднокатаных полос на барабан моталки.

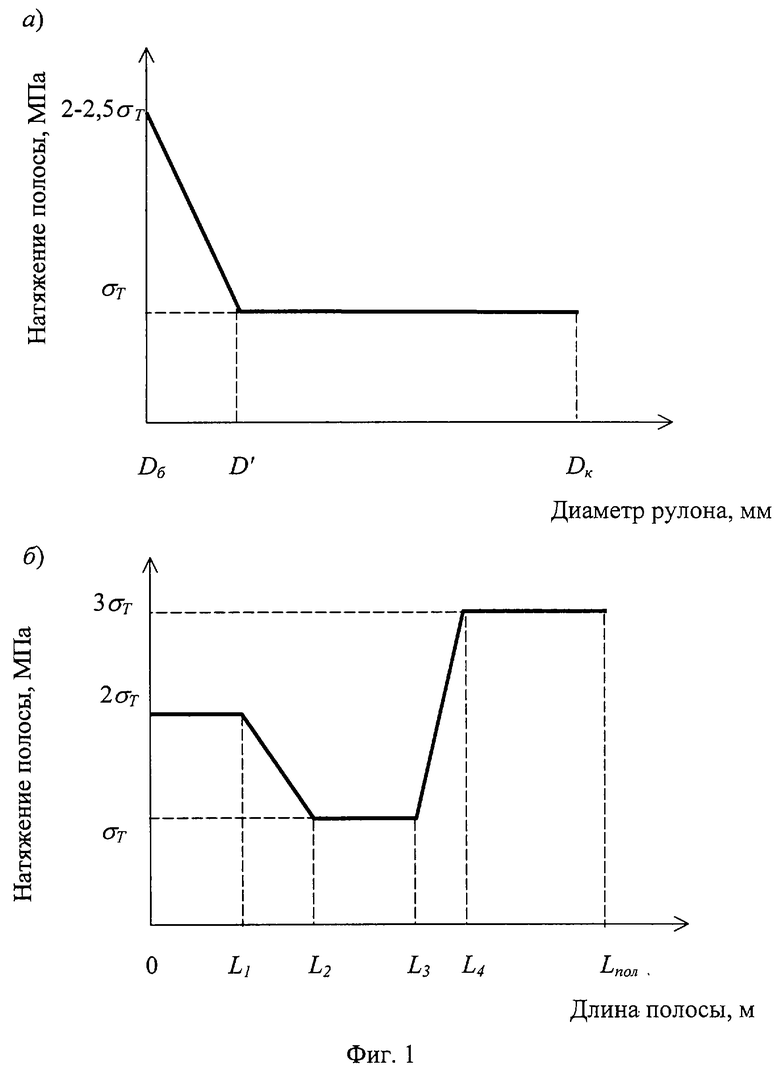

Известен способ, заключающийся в намотке полосы на барабан моталки с изменением натяжения на участках с длиной полосы от L1 до L2 и от L3 до L4 по линейному закону и постоянным натяжением на участках на длине полосы L1, от L2 до L3, от L4 до Lnoл, причем при заправке полосы на барабан натяжение принимают равным удвоенному технологическому натяжению ([1], А.с. 1639822 СССР, В 21 С 47/02, 07.04.1991 г., бюл. 13).

Недостатком данного способа является то, что повышенные натяжения на участках от L3 до L4 и от L4 до Lnoл приводят к увеличению межвиткового давления, свариванию витков в процессе отжига в колпаковых печах и возникновению дефекта "излом" при размотке на дрессировочном стане.

Наиболее близким по технической сущности к предлагаемому способу является способ намотки холоднокатаной полосы в рулон, по которому первые пять витков наматывают с повышенным натяжением, например, для углеродистых сталей в 2-2,5 раза больше технологического, с последующим снижением натяжения до технологического на 50-100 оборотах моталки ([2], А.с. 332883 СССР, В 21 С 47/02, 21.03.1972 г., бюл. 11).

Недостаток известного способа состоит в том, что его целью является только предотвращение потери устойчивости внутренних витков рулона после снятия его с барабана моталки и параметры намотки не учитывают перераспределение межвиткового давления по высоте рулона, которое при неблагоприятном сочетании поперечного профиля полосы и распределения натяжений по ее ширине на выходе стана могут способствовать возникновению очагов сваривания витков на отдельных участках по высоте рулона при его отжиге в колпаковых печах.

Техническая задача изобретения - предотвращение потери устойчивости внутренних витков рулона после снятия его с барабана моталки, снижение свариваемости витков при отжиге в колпаковых печах и уменьшение, таким образом, вероятности возникновения дефектов поверхности готового проката типа "излом", "пятна слипания сварки", "полосы, линии скольжения". Кроме того, как показано и экспериментально обосновано в работе ([3] А.с. 963595 СССР, В 21 С 47/00, 07.10.82, бюл. 37), выравнивание межвиткового давления в рулоне способствует выравниванию механических свойств проката в рулоне по его высоте и радиусу в процессе отжига в колпаковых печах.

Решение поставленной задачи достигается за счет изменения натяжения по диаметру рулона таким образом, что заправку полосы на барабан моталки производят с натяжения в 2-2,5 раза больше технологического, последующим снижением натяжения по линейному закону до технологического до диаметра рулона 900-1000 мм и дальнейшей намотки полосы до конечного диаметра с постоянным технологическим натяжением, а также изменения натяжения по ширине полосы в зависимости от ее поперечного профиля, причем минимальное значение натяжения в каждом сечении по ширине полосы должно быть больше или равно значению погрешности измерения натяжения.

Дефекты поверхности проката часто образуются при размотке рулона со "сваренными" витками. На "сваривание" витков при отжиге в колпаковых печах основное влияние оказывает характер распределения межвиткового давления по радиусу рулона и ширине полосы. Повышение межвиткового давления на отдельных участках по радиусу рулона и ширине полосы за счет неравномерности его распределения приводит к возникновению очагов "сваривания". Величина межвиткового давления находится в прямой зависимости от величины натяжения, с которым рулон был намотан на непрерывном стане.

Для анализа напряженно-деформированного состояния рулона, снятого с барабана моталки, по его диаметру нами была использована теоретическая модель, представленная в [4] (Мазур В.Л. Производство листа с высококачественной поверхностью. К.: Технiка, 1982. - 166 с). Результаты, полученные с помощью данной модели, показали, что намотка с натяжением в 2-2,5 раза больше технологического и последующее снижение натяжения до технологического до диаметра рулона 900-1000 мм, при изменении внешнего диаметра рулона от 1800 до 2000 мм, обеспечивает минимальный перепад межвиткового давления по радиусу рулона.

Как известно ([5], Павельски О., Расп В., Мартин Г. Дефекты, возникающие в результате сваривания витков рулонов холоднокатаной полосы при отжиге в колпаковых печах// Черные металлы. 1989. 4. с. 12-20), процесс "сваривания" витков происходит в период охлаждения рулона, когда результирующее межвитковое давление определяется его двумя составляющими - межвитковым давлением, обусловленным остаточными напряжениями в рулоне после снятия его с барабана моталки (максимальная величина составляет порядка 10-12 МПа), и сжимающими термическими напряжениями, возникающими за счет температурного градиента по радиусу рулона после нагрева (максимальная величина составляет порядка 20-25 МПа). Намотка рулона с предложенным изменением натяжения по его диаметру дает возможность снизить максимальное значение суммарного межвиткового давления в период охлаждения на 5-7 МПа, что позволяет уменьшить степень сваривания витков.

Как показал расчет напряженного состояния рулона, увеличение натяжения в начале намотки в 2-2,5 раза от технологического не приводит к потере устойчивости внутренних витков после снятия рулона с моталки.

Таким образом была установлена величина натяжения при заправке и диаметр рулона, до которого происходит снижение натяжения до технологического, т.е. получен закон изменения натяжения по диаметру рулона δ(D) (фиг.1 а), эффективность которого была подтверждена в ходе опытно-промышленных испытаний (см. пример).

Распределение межвиткового давления по ширине полосы зависит от ее поперечного профиля и распределения натяжений по ее ширине при намотке в рулон. Межвитковое давление в рулоне, снятого с моталки, с увеличением толщины полосы возрастает. Это обусловлено повышением плотности намотки рулона ввиду того, что абсолютная величина сближения контактирующих поверхностей (витков) под нагрузкой прямо пропорциональна их толщине [4]. Поэтому при намотке полосы с равномерным распределением натяжений по ее ширине на участках, имеющих большую толщину, межвитковое давление будет больше, чем на участках с меньшей толщиной, что в свою очередь в процессе отжига в колпаковых печах приведет к увеличению вероятности сваривания витков и возникновения дефектов поверхности при последующей размотке на дрессировочном стане.

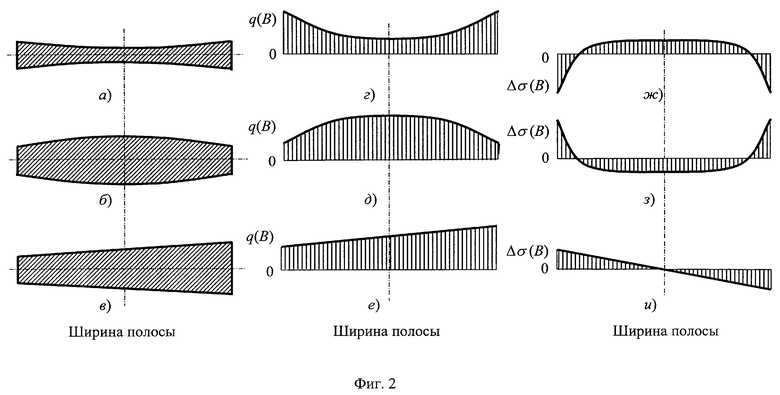

На фиг. 2 представлены основные виды поперечного профиля холоднокатаных полос (а - вогнутый, б - выпуклый, в - клиновидный) и характерные для них распределения межвиткового давления по ширине q(B) (г, д, е) при условии минимального отклонения натяжений в каждом сечении по ширине (Δσ(B)-->(0).

Для уменьшения межвиткового давления на участках полосы по ее ширине с большей толщиной необходимо натяжение снижать. На фиг.2 ж, з, и показаны распределения отклонений натяжения Δσ (В), способствующие выравниванию межвиткового давления по ширине полосы при соответствующем поперечном профиле (см. фиг.2 а, б, в).

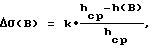

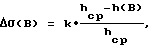

Изменение натяжения по ширине полосы на текущем участке по диаметру рулона производят по выражению

σ(B) = σ(D)+Δσ(B), ((1)

где σ(D) - натяжение на моталке на текущем участке по диаметру рулона, МПа,

Δσ(B) - отклонение натяжения по ширине полосы, МПа, k - коэффициент, определяющий уровень натяжений в зависимости от толщины и ширины холоднокатаной полосы, МПа;

k - коэффициент, определяющий уровень натяжений в зависимости от толщины и ширины холоднокатаной полосы, МПа;

k=-279+2458•hср-0,1333•В,

hcp, В - среднее значение толщины по ширине холоднокатаной полосы и ширина полосы, мм;

h(B) - толщина холоднокатаной полосы по ее ширине, мм.

Уравнение зависимости коэффициента k от толщины и ширины холоднокатаной полосы было получено в результате статистической обработки экспериментальных данных.

Для снижения вероятности появления дефектов поверхности полосы необходимо прокатывать со "скрытой" неплоскостностью ([6], Божков А.И., Настич В. П. Плоскостность тонколистового проката. М.: ИНТЕРМЕТ ИНЖИНИРИНГ, 1998. - 264 с. ). Намотка с "явной" неплоскостностью может привести к свариванию витков рулона по его высоте на участках с искажениями плоскостности. Из-за случайного наложения неплоских участков друг на друга площадь контакта между витками уменьшается и в данных местах под действием межвиткового давления процесс их сваривания протекает более интенсивно по сравнению с плоскими участками.

Поэтому полосы необходимо прокатывать с таким распределением натяжений по ее ширине, чтобы в каждом отдельном сечении выполнялось условие

σ(B)min≥|Δизм|, (2)

где σ(B)min - минимальное значение натяжения на участке по ширине полосы, МПа;

Δизм - ошибка (погрешность) измерения натяжения.

Пример.

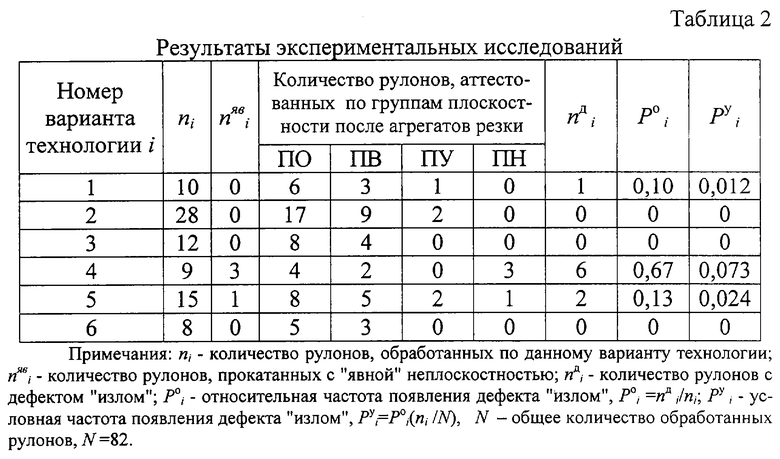

Экспериментальные исследования были проведены на пятиклетевом стане 2030 ЛПП ОАО "НЛМК" на 82 рулонах низкоуглеродистой стали марки 08Ю, 08пс. Полосы шириной 1020-1275 мм были прокатаны на конечную толщину 0,5-0,85 мм. Технологическое натяжение намотки σт для полос толщиной 0,5-0,7 мм составляло 22-25 МПа, а для полос толщиной более 0,7 мм - 20-22 МПа. Диаметр барабана моталки 600 мм. Холоднокатаные полосы имели выпуклый поперечный профиль (фиг. 2 б) и сочетание выпуклого и клиновидного поперечного профиля (фиг.2 б и в).

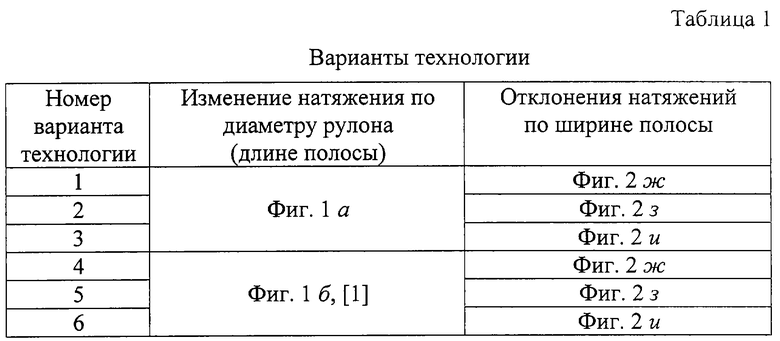

Экспериментальные рулоны наматывали по вариантам технологии, приведенным в табл. 1.

Условия последующей обработки экспериментальных рулонов в отделении колпаковых печей и на дрессировочном стане были выбраны примерно одинаковыми. После отжига и дрессировки качество поверхности полос оценивали на агрегатах резки. В табл. 2 приведены результаты экспериментальных исследований.

Данные табл. 2 показывают, что на рулонах, намотанных по предлагаемому режиму изменения натяжений по диаметру рулона и ширине полосы (варианты технологии 2 и 3), дефекты типа "излом" не наблюдались. Однако при неблагоприятном сочетании поперечного профиля и распределения натяжений по ширине полосы (фиг. 2 б и ж) был отмечен случай появления дефекта "излом". Намотка с изменением натяжения по диаметру рулона по аналогу [1] (фиг. 1 б) привела к возникновению "изломов" на 8 рулонах. Причем относительная частота появления дефекта "излом" в случае, изображенном на фиг. 2 б-з (вариант технологии 4). При сочетании клиновидного поперечного профиля с соответствующим асимметричным распределением натяжений по ширине полосы (фиг. 2 в-и) на рулонах не было отмечено случаев образования "изломов". Намотка полос с "явной" неплоскостностью привела к появлению дефекта "излом" на 4 рулонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ НА БАРАБАН МОТАЛКИ ПОЛОСЫ ПРИ ХОЛОДНОЙ ПРОКАТКЕ ДЛЯ ПОСЛЕДУЮЩЕГО ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2072268C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2242311C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ В РУЛОН | 2006 |

|

RU2323055C2 |

| КОНВЕКТОРНОЕ КОЛЬЦО ДЛЯ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОНАХ | 2003 |

|

RU2230804C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2479640C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2458153C1 |

| Способ намотки холоднокатаных полос на барабан моталки | 1989 |

|

SU1639822A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2003 |

|

RU2230803C1 |

Изобретение относится к области прокатного производства, в частности к способам намотки холоднокатаных полос на барабан моталки. Сущность изобретения: способ намотки холоднокатаных полос в рулон на барабан моталки заключается в заправке полосы на барабан с натяжением в 2-2,5 раза больше технологического, последующим снижением натяжения по линейному закону до технологического и намотки полосы до конечного диаметра рулона с постоянным технологическим натяжением, отличающийся тем, что снижение натяжения производят до диаметра рулона 900-1000 мм, при этом в процессе намотки изменение натяжения по ширине полосы на текущем участке по диаметру рулона осуществляют по определенному выражению. Изобретение обеспечивает предотвращение потери устойчивости внутренних витков рулона после снятия его с барабана моталки, снижение свариваемости витков при отжиге в колпаковых печах и уменьшение, таким образом, вероятности возникновения дефектов поверхности готового проката типа "излом", "пятна слипания сварки", "полосы, линии скольжения", выравниванию механических свойств проката в рулоне по его высоте и радиусу в процессе отжига в колпаковых печах. 2 ил., 2 табл.

Способ намотки холоднокатаных полос в рулон на барабан моталки заключается в заправке полосы на барабан с натяжением в 2-2,5 раза больше технологического, последующим снижением натяжения по линейному закону до технологического и намотки полосы до конечного диаметра рулона с постоянным технологическим натяжением, отличающийся тем, что снижение натяжения производят до диаметра рулона 900-1000 мм, при этом в процессе намотки изменение натяжения по ширине полосы на текущем участке по диаметру рулона осуществляют по выражению

σ(B) = σ(D)+Δσ(B),

где σ(D) - натяжение на моталке на текущем участке по диаметру рулона, МПа;

Δσ(В) - отклонение натяжения по ширине полосы, МПа;

где k - коэффициент, определяющий уровень натяжений в зависимости от толщины и ширины холоднокатаной полосы, МПа;

k= -279+2458•hсp-0,1333•B;

hcp, В - среднее значение толщины по ширине холоднокатаной полосы и ширина полосы, мм;

h(B) - толщина холоднокатаной полосы по ее ширине, мм,

причем минимальные значения σ(B) должны быть больше или равны значению погрешности измерения натяжения.

| СПОСОБ НАМОТКИ ПОЛОСЫ НА БАРАБАН МОТАЛКИ | 0 |

|

SU332883A1 |

| Способ регулирования процесса намотки | 1979 |

|

SU963595A1 |

| Способ намотки холоднокатаных полос на барабан моталки | 1989 |

|

SU1639822A1 |

| Способ намотки полосы на барабанМОТАлКи | 1979 |

|

SU804055A1 |

| СПОСОБ НАМОТКИ В РУЛОН ПОЛОСЫ | 1999 |

|

RU2164184C2 |

| СПОСОБ НАМОТКИ НА БАРАБАН МОТАЛКИ ПОЛОСЫ ПРИ ХОЛОДНОЙ ПРОКАТКЕ ДЛЯ ПОСЛЕДУЮЩЕГО ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2072268C1 |

| 0 |

|

SU169279A1 | |

| JP 59070421, 20.04.1984. | |||

Авторы

Даты

2003-09-20—Публикация

2001-06-15—Подача