Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления упаковки для плоских пластин, заготовки для такой упаковки и устройству ее изготовления, в частности к способу изготовления упаковок или коробок для завертывания плоских пластин, таких как плитки, каменные плиты, стеклянные панели, многослойные листы и так далее.

Предшествующий уровень техники

На промышленных линиях, предназначенных для упаковки в бумажные коробки, единицы продукции упаковывают в картонные коробки, которые традиционно получаются путем сгибания высеченного картона. В настоящее время техника высечки получила широкое распространение в бумажной промышленности, что позволяет выполнять идентичные и точные вырезы специальных и сложных форм бумаги, картона и аналогичных материалов.

Картон для заготовок обычно получают в виде плоского лотка с контурами подходящей формы путем операции вырубной штамповки в соответствии с конкретным размером коробки. На плоском штампованном лотке осуществляют операцию сгибания по определенным линиям, которая обеспечивает равномерное и точное складывание плоского материала, за счет прижатия бумаги или картона по заданным линиям сгиба.

В последние годы при упаковке плоских изделий для строительной индустрии, в частности плитки, общепринятым является использование технологии, альтернативной использованию коробок, полученных в результате традиционной технологии высечки. Фактически, было подтверждено, что в отличие от материала, подлежащего бестарной упаковке, плоский листовой материал в стопках, например, листы, слоистые материалы и плитки, технически не требует полной защитной коробки: достаточно иметь упаковку, которая взаимно объединяет различные листы в стопке, защищая только их стороны и края. Это обеспечивает экономию значительной части картонной коробки, которая в противном случае закрывала бы поверхность листа или плитки, не выполняя каких-либо важных функций.

В этой технологии используют картонные ленты, которые соответствующим образом разрезают и формируют в рамках очень сложной упаковочной линии, внутри которой вокруг стопки плиток создают картонную оболочку или защитную раму.

Примеры этой технологии проиллюстрированы, например, в EP2952437, WO2016156928 и WO2017149422.

Рамная система представляет собой действенную альтернативу для замены картона в форме традиционного лотка, что дает немалые преимущества не только с точки зрения экономии исходного материала, но также легкости адаптации к размеру, что приводит к резкому сокращению морального старения и складских запасов картона на складе.

Однако устройства для обвязки плитки по периметру имеют значительную внутреннюю сложность - потому что они должны обеспечивать полное обертывание, начиная с очень простых картонных лент, и они должны одновременно двигать по линии ряд тяжелых стопок плиток, вокруг которых создают оболочку - что делает их довольно дорогими. Кроме того, они полностью заменяют любые традиционные упаковочные линии (то есть линии с использованием классических вырубных лотков), что подразумевает неприятное аннулирование предыдущих инвестиций.

Поэтому ощущается потребность в способе упаковки и его устройстве, способных уравновесить преимущества, характерные для упаковки по периметру с относительной экономией материала и адаптацией к размеру, с возможностью не тратить впустую инвестиции, уже сделанные для обычного упаковочного оборудования.

Сущность изобретения

Следовательно, цель настоящего изобретения состоит в том, чтобы предложить решение, которое решает вышеупомянутые проблемы и предоставляет способ и устройство для получения простой и эффективной системы для изготовления упаковки для уложенных друг на друга плоских пластин, которая обеспечивает значительную экономию материала относительно классических упаковочных коробок, но в которой по меньшей мере частично использованы традиционные упаковочные машины, в которых использованы предварительно штампованные лотки.

Такая цель достигнута согласно изобретению посредством способа изготовления упаковки для стопок плоских пластин, таких как плитки, имеющего признака по п. 1. Другие предпочтительные признаки изобретения определены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Дополнительные признаки и преимущества изобретения в любом случае будут более очевидны из следующего подробного описания предпочтительного варианта осуществления, приведенного в качестве неограничивающего примера и проиллюстрированного на прилагаемых чертежах, на которых:

На фиг. 1 представлен схематичный вид в плане сверху линии по производству упаковочных заготовок согласно настоящему изобретению;

на фиг. 2 представлен вид части фиг. 1, на котором представлена станция раскручивания и непрерывной продольной резки;

на фиг. 3 представлен вид другой части фиг. 1, на котором представлена станция штамповки и сортировки;

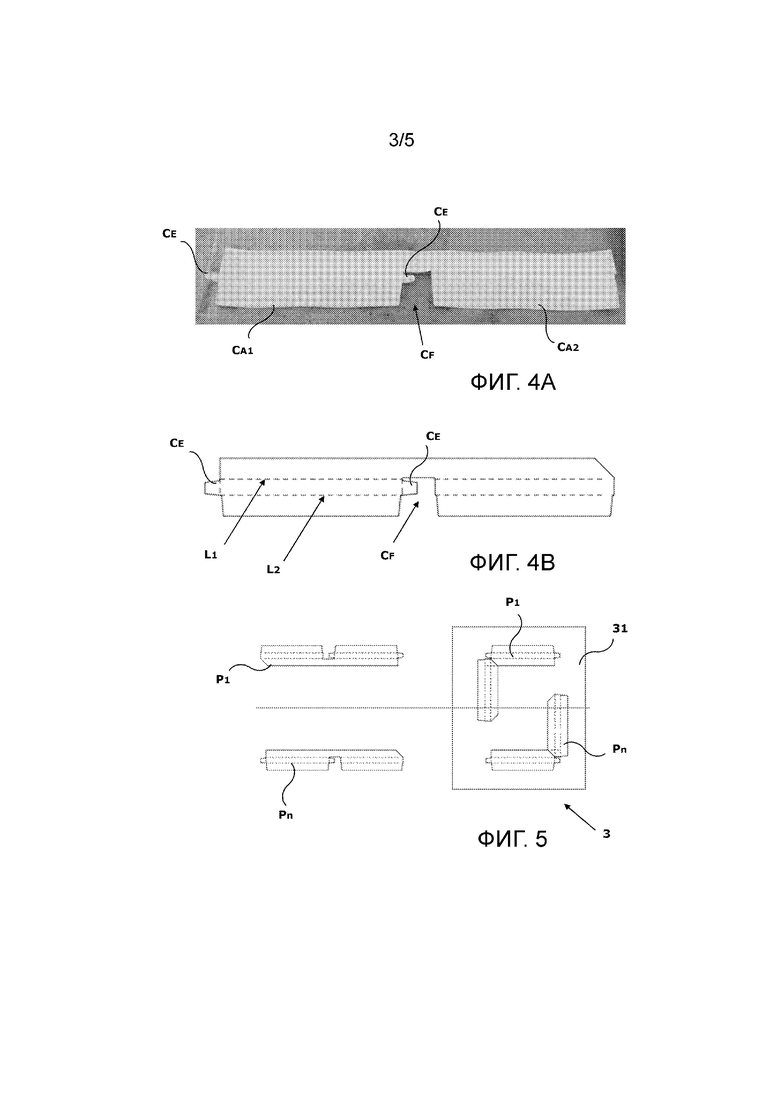

на фиг. 4A представлен наглядный вид в плане сверху иллюстративной высеченной части картона, полученной с помощью способа изобретения, тогда как

на фиг. 4B представлен схематичный вид в плане сверху другого иллюстративного штампа;

на фиг. 5 представлен вид другой части фиг. 1, на котором представлена станция складывания и подготовки отдельных частей;

на фиг. 6 представлен вид другой части фиг. 1, на котором представлена станция сборки и склеивания заготовки;

на фиг. 7 представлен вид другой части фиг. 1, на котором представлена станция наложения, где накладывают угловые защитные приспособления;

на фиг. 8 представлен вид другой части фиг. 1, на котором представлена станция штабелирования и хранения; а

на фиг. 9 представлен иллюстративный вид трех типовых фотографий трех этапов складывания угловых закрывающих клапанов.

Подробное описание изобретения

В системе для упаковки плоских пластин, таких как плитки, преимущественно используют традиционную упаковочную линию, известную саму по себе, в которой плоскую заготовку складывают и склеивают с образованием коробки, в которую помещают стопку плоских пластин перед закрыванием надлежащим образом. С этой целью упаковочная линия содержит по меньшей мере складывающее устройство, блок заполнения и закрывающую систему верхних клапанов.

Однако согласно изобретению одну или несколько традиционных упаковочных линий снабжают не классическими штампованными лотками, но оригинальной линией создания исходных заготовок, которая раскрыта подробно далее.

Линия создания заготовок согласно изобретению, как ясно показано на фиг. 1, содержит множество расположенных в шахматном порядке станций, предназначенных для создания плоской заготовки, имеющей исходную компоновку, пригодную для использования в традиционной упаковочной линии, начиная с плоского материала стандартной формы, такого как бумажные рулоны или листы подходящей толщины, гладкий картон, гофрированный картон и тому подобное.

На первой станции 1 вытягивания и разматывания полуобработанный плоский оберточный материал C, например, тонкий гофрированный картон, расположенный в блоках 10 подачи в стопках в виде сложенной гармошки или в катушках, вытягивают и доставляют на линейный конвейер для обработки.

В случае, если материал доступен в виде отдельных уложенных друг на друга листов, после станции 1 вытягивания возможно предусмотреть станцию соединения (не показано), которая имеет функцию последовательного соединения двух или более листов путем склеивания с использованием, например, винила или термоклея: цель такой операции состоит в получении непрерывного потока материала, если это необходимо. В этом случае в машине возможно предусмотреть прижимную секцию для выполнения локального сжатия плоского материала для уменьшения толщины перекрывающихся областей на переднем и заднем краях отдельных листов.

Сразу после вытягивания и возможного непрерывного соединения листов плоский картонный материал разрезают в блоке 11 продольной резки. На этом этапе рулон непрерывного материала разделяют на множество полос C1-Cn нужной ширины, предпочтительно четное количество полос Cn, например, шесть полос одинаковой ширины. ширину полос C1-Cn можно определить по необходимости, например, изменяя расстояние между осями режущих ножей, предусмотренных на этой станции.

Затем плоский полуобработанный материал, разделенный на полосы C1-Cn, обрабатывают на станции 2 штамповки и сортировки. На такой станции проводят вырубку, возможно, с помощью блока поперечного ножа (не показано), который отделяет из непрерывных полос C1-Cn множество модульных лент или частей, имеющих подходящую форму P1-Pn нужной длины. длину модульных частей P1-Pn можно легко изменить, изменяя скорость прохождения вырубки во время непрерывного скользящего движения плоского материала C по линии и/или скорость прохождения поперечных ножей, которые отделяют отдельные части от непрерывного материала.

Предпочтительно также одновременно выполнять операцию определения линий сгиба, например, путем сгибания или резки коротких прямолинейных прерывистых надрезов вдоль заданных линий на частях P1-Pn, для облегчения складывания частей P1-Pn, в частности вдоль продольных линий и наклонной линии в центральной области, которая делит каждую часть на две части.

Предпочтительная форма отдельных модульных частей P1-Pn (как показано на фиг. 4A и 4B) обеспечивает общую прямоугольную форму с широким прямоугольным вырезом CF примерно посредине длины части, который проходит от продольного края до выхода за центральную продольную ось модульной части. прямоугольный вырез CF идеально делит модульную часть Cn на две противоположные ветви CA1 и CA2, длина которых пропорциональна двум сторонам плоских пластин, подлежащих упаковке.

Из одной CA1 из двух противоположных ветвей выступают два противоположных выступа или клапана CE, проходящих по существу по продольной центральной оси модульной части.

При операции резки, которая происходит на станции 2 штамповки, полосы C1-Cn имеют форму отдельных модульных частей (фиг. 4A и 4B), предпочтительно работая таким образом, чтобы применять определенную схему для половины модульных частей, расположенных на одной стороне продольной оси линии и зеркальную схему на другой половине модульных частей, расположенных симметрично на другой стороне продольной оси линии (как подробно показано фиг. 3).

В конце штамповки модульные части вытягивают в зеркальные пары, P1Pn, P2Pn-1, P3Pn-2, и располагают в двух продвигающихся рядах вдоль линии доставки (см. правую часть на фиг. 3). По сути, все модульные части P1-Pn сортируют только в два продвигающихся ряда, сохраняя их бок о бок в зеркальных парах, предназначенных для комплементарного взаимодействия.

Возможно, предусмотреть вдоль продвигающегося ряда печатную станцию (не показано), в которой расположена печатная машина, которая наносит надписи, логотипы и другие графические изображения на отдельные модульные части.

После станции 2 штамповки и сортировки отдельные модульные части возможно собираются за пределами продвигающегося ряда в дополнительной буферной зоне (левая часть фиг. 5), где находятся подходящие накопители для хранения этих частей в ожидании использования в последующем блоке обработки. Затем подготавливают рабочий модуль обработки для повторного введения зеркальных и комплементарных пар модульных частей с подходящей скоростью в последующий блок обработки.

На станции 3 соединения пары комплементарных модульных частей P1-Pn обрабатывают в блоке 31 сгибания. В частности, каждую модульную часть затем сгибают вдоль наклонной линии под углом приблизительно 45°, расположенной в средней области, соответствующей вырезу CF, чтобы переместить две противоположные ветви CA1 и CA2 каждой части Pn, из продольно выровненного состояния в ортогональное относительное положение, то есть под углом 90° друг относительно друга (как показано на фиг. 5).

Линия сгиба, как показано выше, может быть предварительно определена с помощью сгибающего или прерывистого надреза.

Складывание выполняют так, что вырезанная часть CF остается открытой по направлению к внешней стороне угла, образованного двумя ветвями CA1 и CA2 каждой части Pn.

Каждая из модульных частей приобретает L-образный профиль, а поскольку они ранее были расположены в зеркальных парах, они заканчиваются в комплементарных L-образных парах, как показано на фиг. 5. Таким образом, они расположены так, чтобы располагаться рядом друг с другом с совпадением соответствующих концов с образованием идеальной четырехугольной рамы.

Две комплементарные модульные части P1 и Pn после размещения рядом друг с другом и, возможно, частично внахлест с совпадением двух соответствующих концов затем надежно скрепляют на станции 4 сборки и соединения.

Закрепление между двумя L-образными модульными частями обычно происходит путем склеивания взаимных концов в точках, обозначенных G на фиг. 6, способами, известными в данной области, предпочтительно посредством горячего плавления так, чтобы соединение клея происходила через короткое время после охлаждения.

Как можно ясно понять из изображения фиг. 6, две модульные взаимно сваренные части образуют конечную заготовку B, очень похожую на штамп с традиционной формой лотка, в котором, однако образована только прямоугольная рама с открытым окном в середине. размер заготовки можно легко регулировать, изменяя по линии ширину и длину двух ветвей CA1 и CA2 модульной части.

Конечная заготовка B образует четырехугольную плоскую раму из полуобработанного материала, например, гофрированного картона, предпочтительно, снабженного (складчатого или гравированного) продольными линиями сгиба, предназначенными для последующего выполнения требуемого сгибания. Например, предусмотрены две линии сгиба L1 и L2, применяемые на станции 2 штамповки и сортировки, вдоль которых каждую сторону рамы заготовки затем можно сложить первый раз под углом 90° - чтобы определить край периметра для размещения упаковки - затем второй раз под углом 180° - для образования закрывающего упаковку клапана.

Можно предусмотреть дополнительную отделочную станцию 5 (фиг. 7), на которой применяют дополнительные защитные приспособления упаковки. В частности, на вершинах прямоугольной заготовки B - в непосредственной близости от положения, в котором материал заготовки имеет треугольный вырез, полученный в результате складывания модульных частей вокруг вырезов CF - можно применять элементы или накладки R из уплотняющего и защитного материала, например, полиуретановых или полистироловых пластин. Накладки R соединяют с картонным материалом путем склеивания, сшивания или с помощью другой подобной системы.

Эти угловые защитные приспособления должны оставаться внутри упаковки, упираясь в углы плоских пластин, подлежащих упаковке, тем самым выполняя защитную функцию по отношению к ударам.

Наконец, заготовку B отправляют на станцию 6 штабелирования и хранения.

На этом этапе заготовки B доступны для подачи на обычную упаковочную линию, на которой их складывают с образованием коробчатой упаковки, заполняют стопкой пластин и/или плиток, а затем закрывают, используя заданные закрывающие линии L1 и L2.

На этапе складывания этой коробчатой упаковки также можно использовать клапаны CE, для получения подворотов между боковыми гранями, при этом образуя угловое закрытие и внутреннюю армирующую зону, которая защищает углы упакованного материала (см. фотографии 1-3 на фиг. 9).

Полученная коробчатая упаковка на самом деле покрывает и объединяет ее содержимое (то есть стопку пластин) в основном по боковым краям и углам, а также короткие полосы по периметру на верхней и нижней поверхностях стопки, однако, оставляя непокрытой большую часть большей поверхности пластин, экономя упаковочный материал.

Далее для большей ясности кратко описывается полный процесс упаковки согласно способу настоящего изобретения.

На первом этапе упаковочных операций, если только не нужно работать со стандартными продуктами, определяют размер стопки плоских пластин, например, партии плиток, подлежащих упаковке. На основе этих измерений на производственной линии начинают изготовление множества заготовок B, проиллюстрированных на фиг. 1, регулируя длину и ширину обрезки лент C1-Cn, а также положение вырезов CF, определяя, следовательно, абсолютную и относительную длину двух противоположных ветвей CA1 и CA2.

Изготовление полученных в результате заготовок B начинают и заканчивают, когда на станции 6 штабелирования получено их количество, достаточное для упаковки предоставленной партии.

После этого плоские заготовки B вводят в устройство подачи обычной упаковочной линии, где их складывают с образованием коробчатой упаковки, в которую затем укладывают плоские пластины перед закрытием упаковки.

Как можно заключить из приведенного выше описания, решение, предлагаемое изобретением, идеально достигает целей, изложенных во вводной части.

В способе изготовления упаковки используется непрерывный листовой полуобработанный материал с получением заготовок в форме лотка, размер которых регулируется в соответствии с требованиями партии, подлежащей упаковке, что делает ненужным хранение коробок каждого конкретного размера.

Получаемая заготовка специально разработана для упаковки уложенных друг на друга твердых продуктов, когда потребность в упаковке ограничена, для объединения различных уложенных друг на друга частей и защиты их тонких краев, что делает покрытие основных поверхностей стопки излишним, когда упаковка фактически не содержит материала, что позволяет сэкономить затраты.

Кроме того, предпочтительно, чтобы производственная линия выдавала заготовку, полностью совместимую с обычными упаковочными линиями, в которых используют предварительно полученные заготовки в форме лотков: это обеспечивает значительную гарантию инвестиций, уже сделанных производителями плитки, поскольку линия по производству заготовки может быть совместима с уже существующим упаковочным оборудованием, а не заменяет его. Кроме того, то, что плоские пластины не попадают на упаковочную линию, делает производственную линию более легкой, дешевой и быстрой.

Однако следует понимать, что изобретение не следует рассматривать, как ограниченное конкретными компоновками, проиллюстрированными выше, которые представляют только иллюстративные варианты его осуществления, но что возможны разные варианты, которые все находятся в пределах досягаемости специалиста в данной области, без отклонения от объема защиты изобретения, который ограничен исключительно следующей формулой изобретения.

Например, форма отдельных модульных частей также может отличаться от проиллюстрированной, чтобы соответствовать конкретным требованиям, касающихся как типа продукта, подлежащего упаковке, так и обычной используемой упаковочной линии.

Наконец, хотя всегда упоминалась упаковка стопок плоских пластин, не исключено, что этот метод также может быть использован для упаковки стопок других продуктов с большой поверхностью (следовательно, которые не требуют защитных стенок, как для бестарных продуктов), например, посуды (также с вогнутой поверхностью) или плитами различной формы.

Раскрыты заготовка и упаковка, а также способ изготовления упаковки для плоских пластин, включающий стадии: изготовления складной плоской заготовки (B), сделанной из упаковочного материала; складывания указанной плоской заготовки (B) с образованием коробчатой упаковки с открытыми закрывающимися клапанами; введения указанных плоских пластин в указанную коробчатую упаковку и закрытия указанных закрывающихся клапанов; на этапе изготовления плоской заготовки дополнительно предусмотрены следующие этапы: подача рулона указанного оберточного материала в блок (1) штамповки и сортировки для получения полос (C1-Cn), параллельных направлению движения; штамповка и отделение от указанных полос (C1-Cn) множества удлиненных модульных частей (P1-Pn); плоское складывание в L-образную форму указанных удлиненных модульных частей (P1-Pn), сближая их попарно с совпадением соответствующих концов; закрепление указанных модульных частей (P1-Pn), сложенных в L-образную форму с совпадением соответствующих концов, с образованием указанной заготовки (B) в форме четырехугольной рамы. 2 н. и 8 з.п. ф-лы, 10 ил.

1. Способ изготовления упаковки для плоских пластин, включающий стадии

- изготовления складной плоской заготовки (B) оберточного материала,

- складывания указанной плоской заготовки (B) с образованием коробчатой упаковки с открытыми закрывающимися клапанами,

- введения указанных плоских пластин в указанную коробчатую упаковку и закрытия указанных закрывающихся клапанов, отличающийся тем, что указанный этап изготовления плоской заготовки включает этапы

- подачи рулона указанного оберточного материала в блок (1) штамповки и резки для получения полос (C1-Cn), параллельных направлению движения,

- штамповки и отделения от указанных полос (C1-Cn) множества удлиненных модульных частей (P1-Pn),

- плоского складывания в L-образную форму указанных удлиненных модульных частей (P1-Pn), сближая их попарно с совпадением соответствующих концов,

- закрепления указанных модульных частей (P1-Pn), сложенных в L-образную форму с совпадением соответствующих концов, с образованием указанной заготовки (B) в форме четырехугольной рамы.

2. Способ по п. 1, в котором указанный этап закрепления модульных (P1-Pn) частей, сложенных в L-образную форму с совпадением соответствующих концов, обеспечивает этап склеивания.

3. Способ по п. 1 или 2, в котором указанная операция складывания обеспечивает складывание каждой модульной части (P1-Pn) вдоль наклонной линии под углом приблизительно 45°, расположенной в средней области, чтобы переместить две противоположные ветви (CA1 и CA2) каждой модульной части из продольно выровненного состояния в ортогональную относительную ориентацию.

4. Способ по п. 3, в котором указанный этап штамповки множества удлиненных модульных частей (P1-Pn) обеспечивает придание указанным модульным деталям (P1-Pn) по существу прямоугольной формы с широким прямоугольным вырезом (CF) в средней области, которая простирается от бокового края до тех пор, пока не пересечет продольную центральную ось указанных частей, причем указанный прямоугольный вырез (CF) делит указанные две противоположные ветви (CA1 и CA2), имеющие соответствующие длины, пропорциональные сторонам плоской пластины, подлежащей упаковке.

5. Способ по п. 4, в котором из одной (CA1) из указанных противоположных ветвей выступают два противоположных клапана (CE), проходящие по существу по продольной центральной оси указанных модульных частей.

6. Способ по п. 4 или 5, в котором указанный этап складывания выполняют так, что вырезанная часть (CF) остается открытой по направлению к внешней стороне угла, образованного двумя ветвями (CA1 и CA2) каждой части Pn.

7. Способ по любому из предшествующих пунктов, в котором перед указанным этапом складывания в L-образную форму дополнительно имеется этап образования продольных линий (L1 и L2) сгиба на указанных удлиненных модульных деталях (P1-Pn).

8. Способ по любому из предшествующих пунктов, в котором дополнительно имеется этап применения дополнительных защитных приспособлений (R) в непосредственной близости от вершин указанной прямоугольной заготовки (B), причем указанные защитные приспособления (R) расположены на стороне, предназначенной оставаться внутри упаковки.

9. Плоская заготовка для изготовления коробчатой упаковки, отличающаяся тем, что она состоит из пары удлиненных модульных частей (P1-Pn), сложенных в L-образную форму и скрепленных с совпадением соответствующих концов с образованием четырехугольной рамы.

10. Заготовка по п. 9, в которой указанные удлиненные модульные части (P1-Pn) имеют по существу прямоугольную форму с широким прямоугольным вырезом (CF) в средней области, который проходит от бокового края до тех пор, пока не пересечет продольную центральную ось указанных частей, причем указанный прямоугольный вырез (CF) делит удлиненные модульные части (P1-Pn) на две противоположные ветви (CA1 и CA2), имеющие длину, пропорциональную сторонам плоских пластин, подлежащих упаковке.

| EP 2952437 A1, 09.12.2015 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| DE 29806902 U1, 25.06.1998. | |||

Авторы

Даты

2023-05-17—Публикация

2019-12-23—Подача