Изобретение относится к способам получения химических соединений и может быть использовано при получении кальцинированной соды, а также при переработке аммиаксодержащих газов.

Известен способ получения кальцинированной соды по аммиачному методу (патент России RU 2039008, кл. С 01 D 7/18, опубл. 07.09.1995, БИ), который включает карбонизацию предкарбонизованной жидкости, отделение и промывку осадка бикарбоната натрия, причем подача предкарбонизованной жидкости осуществляется в абсорбционную зону карбонизационной колонны четырьмя равномерными потоками.

Недостатком данного способа является сложность поддержания равномерной подачи предкарбонизованной жидкости, что в конечном итоге приводит к снижению степени использования исходного сырья - хлорида натрия.

Известен также способ получения кальцинированной соды (патент России RU 2080292, кл. С 01 D 7/18, опубл. 27.05.1997, БИ). Данный способ включает получение и очистку раствора поваренной соли, обжиг карбонатного сырья, разделение гидрокарбонатной суспензии, кальцинацию гидрокарбоната натрия и дистилляцию аммиака и диоксида углерода. В этом способе газы дистилляции, кальцинации и обжига смешивают между собой, охлаждают и образовавшийся при этом карбонат аммония смешивают с очищенным раствором поваренной соли.

Недостатком данного способа является усложнение технологической схемы и необходимость частых чисток оборудования от выпадающих из газовой фазы твердых солей аммония.

Наиболее близким по технической сущности аналогом является известный способ получения кальцинированной соды (Зайцев И.Д. и др. Производство соды, М., Химия 1986, стр.16-17, 84-148).

Способ осуществляется путем приготовления и очистки насыщенного рассола хлористого натрия, получения аммонизированного очищенного рассола с использованием оборотных газов, охлаждения, карбонизации насыщенного аммиаком рассола с выделением гидрокарбоната натрия, фильтрации гидрокарбоната натрия с его последующей кальцинацией и получением готового продукта, регенерации (дистилляции) аммиака и диоксида углерода, содержащихся в маточных жидкостях, а также в аммиачной воде, подаваемой для восполнения потерь аммиака.

Недостатками известного способа являются монопольность сырьевой базы хлорнатриевого сырья (залежи галита или галитовые хвосты переработки сильвинита), затраты энергии на отгонку аммиака из аммиачной воды, подаваемой на восполнение потерь аммиака, дополнительное разбавление жидкости абсорбции по иону Сl- за счет этой воды. Все это снижает степень использования натрия и увеличивает расход извести и пара на стадии дистилляции.

Задачей данного изобретения является расширение источников хлорнатриевого сырья для получения соды, снижение энергозатрат, повышение степени использования сырья, утилизация побочных продуктов химических производств.

Поставленная задача достигается способом получения кальцинированной соды, включающим получение на стадии абсорбции насыщенного аммиаком очищенного рассола, его карбонизацию, фильтрацию гидрокарбонатной суспензии с получением гидрокарбоната натрия и маточной жидкости, регенерацию аммиака из маточной жидкости, восполнение потерь аммиака. Восполнение потерь аммиака проводят с помощью слабоаммонизированного рассола, насыщенного по хлористому натрию, содержащего 10-90 г/дм3 аммиака и 250-290 г/дм3 хлористого натрия, путем смешивания его на стадии абсорбции с потоком очищенного рассола в массовом отношении 0,05-0,005.

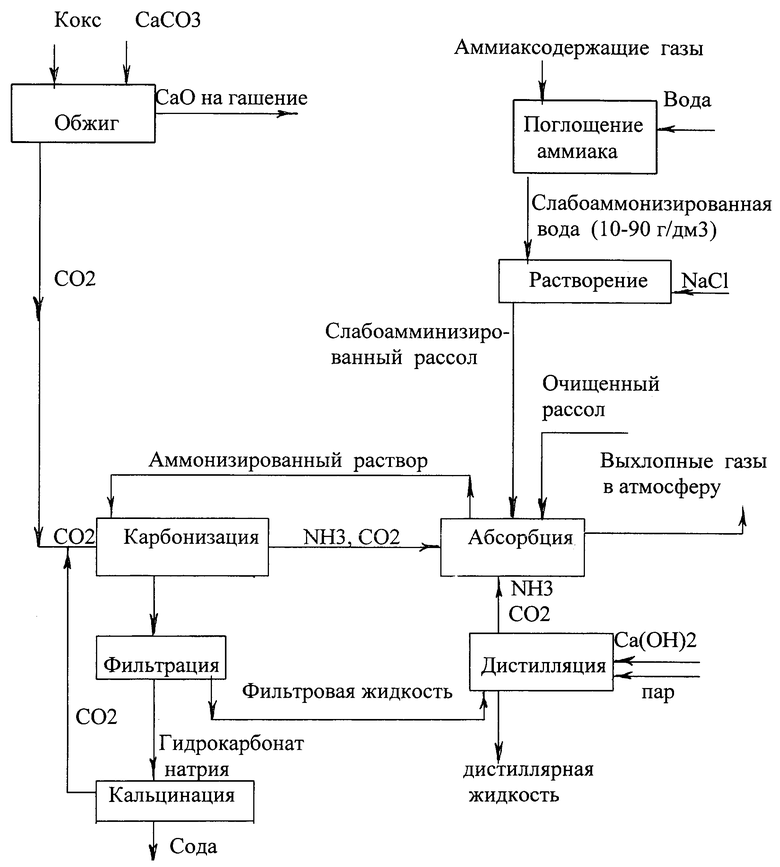

На чертеже показана схема реализации способа получения кальцинированной соды.

Аммиаксодержащие газы направляются на стадию поглощения аммиака водой, где образуется слабоаммонизированная вода (10-90 г/дм3). В аппарат растворения подается кристаллический хлористый натрий в количестве, необходимом для насыщения слабоаммонизированной воды, и полученный рассол поступает на стадию абсорбции производства соды, где смешивается с основным потоком очищенного рассола. Основной поток очищенного рассола поступает на стадию абсорбции после удаления ионов Са++ и Mg++ на рассолоочистке (на схеме не показано) из "сырого" (неочищенного) рассола, поступающего в производство кальцинированной соды с калийного производства.

Ниже приводится пример получения слабоаммонизированного рассола, используемого для восполнения потерь аммиака в производстве соды.

Пример: Продувочный газ синтеза аммиака состава, об.%:

NH3 - н/б 4,9

Н2 - 56,0-61,0

N2 - 18,0-20,0

СН4 - 8,0-16,0

Аr - н/м 4,9

поступает в цех переработки газов и перед разделением на компоненты глубоким холодом очищается от аммиака в абсорбере, орошаемом обессоленной водой под давлением 4 МПа и температуре 5-7oС. Получаемая слабоаммонизированная вода содержит 4-6 мас.% NH3 и является исходным сырьем для получения аммонизированного рассола.

Побочный продукт конверсионного метода производства калиевой селитры - хлористый натрий - получается в результате реакции

КСl + NaNO3 = KNO3 + NaCl

Конверсия протекает при температуре 120oС. Калиевая селитра остается в растворе, а соль NaCl отделяется от горячего маточника на центрифуге, промывается химически обессоленной водой и служит вторым источником сырья для получения аммонизированного рассола.

Состав продукта (мас.%):

NaCl - 95,0-98,0

KNO3 - 1,0-2,0

Н2О - 1,0-22,0

Слабоаммонизированный рассол получают из указанных продуктов путем растворения в слабоаммонизированной воде хлористого натрия.

Состав слабоаммонизированного рассола, г/дм3:

NH3 - 50

NaCl - 275

Слабоаммонизированный рассол и очищенный рассол смешивают в абсорбере, причем технологические потоки очищенного рассола следующие: очищенный рассол из напорного бака подают в промыватель воздуха фильтров (ПВФЛ) и второй промыватель газа колон (ПГКЛ-2). В ПВФЛ, куда поступает около 20% очищенного рассола, происходит улавливание аммиака из воздуха фильтров, после ПВФЛ воздух выбрасывается в атмосферу. Рассол из ПВФЛ поступает в промыватель газа абсорбции (ПГАБ). В ПГКЛ-2 поступает 75-79,5% очищенного рассола, здесь происходит поглощение аммиака и СО2 из газов отделения карбонизации, и последние выбрасываются в атмосферу. Очищенный рассол из ПГАБ и ПГКЛ-2 поступает в абсорбер, где происходит его смешение со слабоаммонизированным рассолом с массовой концентрацией аммиака 10-90 г/дм3 в количестве 0,5-5% от общей массы очищенного рассола, при этом массовое отношение потоков слабоаммонизированного и очищенного рассола составляет 0,005-0,05. При этом происходит восполнение потерь аммиака. Далее проводят карбонизацию рассола с выделением в осадительных колоннах гидрокарбоната натрия. Проводят фильтрацию гидрокарбоната натрия. Проводят регенерацию (дистилляцию) в аппаратах дистилляции аммиака и диоксида углерода, содержащихся в маточной жидкости после фильтрации гидрокарбоната натрия и других аммиаксодержащих жидкостей при их взаимодействии с известковой суспензией и нагревом.

Использование для восполнения потерь аммиака и получения насыщенного аммиаком рассола нового компонента (слабоаммонизированного рассола, полученного из некондиционной аммиачной воды и хлористого натрия - побочного продукта конверсионного метода получения калиевой селитры), определенного состава (содержание аммиака 10-90 г/дм3), в определенном отношении с другим компонентом (отношение слабоаммонизированный рассол: очищенный рассол 0,005-0,05), новая операция (смещение слабоаммонизированного рассола с очищенным рассолом) в определенном месте (абсорбере) у заявляемого объекта обуславливает достижение поставленной задачи в виде конкретного эффекта - утилизации отходов производства аммиака и калиевой селитры, расширении сырьевой базы хлорнатриевого сырья и снижении затрат энергии за счет исключения операции отгонки аммиака из аммиачной воды, подаваемой в аппараты дистилляции для восполнения потерь аммиака.

Сопоставление эффективности заявленного и известного технических решений приведено в примерах.

Массы компонентов приводят в кг на 1 т кальцинированной соды.

Пример 1 (по прототипу). В абсорбер для получения насыщенного аммиаком рассола подавали 6145,61 кг очищенного рассола, содержащего 1590 кг NaCl, навстречу подавали аммиаксодержащие газы, полученный насыщенный аммиаком рассол охлаждали и проводили его карбонизацию с выделением гидрокарбоната натрия. Проводили фильтрацию сырого гидрокарбоната натрия и его кальцинацию. Регенерацию (дистилляцию) аммиака и диоксида углерода осуществляли известковым аммиаком и нагревом в аппаратах дистилляции, в эти же аппараты для восполнения потерь аммиака подавали товарную аммиачную воду с массовой концентрацией аммиака 25% в количестве 10,0 кг, содержащую 2,55 кг аммиака. Затраты энергии на перевод аммиака из раствора в газообразное состояние составили 5235,15 к/Дж на 1 т кальцинированной соды.

Пример 2. Получили слабоаммонизированный рассол растворением хлористого натрия - побочного продукта получения калиевой селитры в отходе производства аммиака - некондиционной аммиачной воде. Массовая концентрация NaCl - 290 г/дм3, NH3 - 10 г/дм3, плотность 1,178 г/см3. В абсорбере для восполнения потерь аммиака и получения насыщенного аммиаком рассола смешивали 5859,78 кг очищенного рассола, содержащего 1516,05 кг NaCl и 300,39 кг слабоаммонизированного рассола. Массовое отношение потоков слабоаммонизированного рассола и очищенного рассола равно 0,05. Навстречу подавали аммиаксодержащие газы, полученный насыщенным аммиаком рассол охлаждали и проводили его карбонизацию с выделением гидрокарбоната натрия. Проводили фильтрацию сырого гидрокарбоната натрия и его кальцинацию. Регенерацию (дистилляцию) аммиака и диоксида углерода осуществляли известковым молоком и нагревом в аппаратах дистилляции. Затраты энергии на перевод аммиака из раствора в газообразное состояние отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ МЕТОДОМ | 2007 |

|

RU2381177C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2005 |

|

RU2283282C1 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2080292C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| Способ автоматического управления производством кальцинированной соды | 1982 |

|

SU1039138A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЫ И ХЛОРИСТОГО АММОНИЯ | 1971 |

|

SU289058A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОКРИСТАЛЛИЧЕСКОГО БИКАРБОНАТА НАТРИЯ АММИАЧНЫМ МЕТОДОМ | 2009 |

|

RU2418744C2 |

| Способ переработки маточной жидкости в производстве соды по Сольве | 1944 |

|

SU65852A1 |

Изобретение может быть использовано при получении кальцинированной соды. Способ получения кальцинированной соды включает получение на стадии абсорбции насыщенного аммиаком очищенного рассола, его карбонизацию, фильтрацию гидрокарбонатной суспензии с получением гидрокарбоната натрия и маточной жидкости, восполнение потерь аммиака. Восполнение потерь аммиака проводят с помощью слабоаммонизированного рассола, насыщенного по хлористому натрию, содержащего 10-90 г/дм3 аммиака и 250-290 г/дм3 хлористого натрия путем смешивания его на стадии абсорбции с потоком очищенного рассола в массовом отношении 0,05-0,005. Изобретение позволяет утилизировать побочные продукты химических производств, повысить степень использования сырья. 1 ил.

Способ получения кальцинированной соды, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, его карбонизацию, фильтрацию гидрокарбонатной суспензии с получением гидрокарбоната натрия и маточной жидкости, регенерацию аммиака из маточной жидкости, восполнение потерь аммиака, отличающийся тем, что восполнение потерь аммиака проводят с помощью слабоаммонизированного рассола, насыщенного по хлористому натрию, содержащего 10-90 г/дм3 аммиака и 250-290 г/дм3 хлористого натрия путем смешивания его на стадии абсорбции с потоком очищенного рассола в массовом отношении 0,05-0,005.

| ЗАЙЦЕВ И.Д., ТКАЧ Г.А., СТОЕВ Н.Д | |||

| Производство соды | |||

| - М.: Химия, 1986, с.16-17, 84-148 | |||

| 0 |

|

SU237126A1 | |

| Способ получения бикарбоната натрия | 1977 |

|

SU726024A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2080292C1 |

| US 3551097 А, 29.12.1970 | |||

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1996 |

|

RU2096121C1 |

| Устройство для магнитного контроля | 1988 |

|

SU1567966A1 |

| Электрический термос | 1926 |

|

SU15626A1 |

Авторы

Даты

2003-09-27—Публикация

2001-09-20—Подача