Изобретение относится к нефтепереработке, в частности к трубчатым печам для нагрева нефтяных остатков в процессах висбрекинга, термокрекинга, замедленного коксования.

Известна трубчатая печь коробчатой формы, внутри которой размещены горизонтальные трубы змеевика и горелки, обогревающие трубы змеевика факелом горящего топлива или посредством раскаленной фронтальной стены. (Каталог «Трубчатые печи», изд. ЦИНТИХИМНЕФТЕМАШ, Москва, 1998 г, стр.8).

Недостатком известной печи является отсутствие регулировки теплоподвода к змеевику печи по его длине, и, следовательно, его оптимизации в зависимости от свойств исходного сырья, заданной глубины разложения (конверсии) сырья, требуемой теплонапряженности, степени закоксовывания внутренней поверхности труб, вызывающих преждевременное сокращение межремонтного пробега печи и повышение эксплуатационных затрат.

Известна трубчатая печь коробчатой формы, включающая камеры конвекции и радиации, в которых размещены конвективный и радиантный змеевики и горелки, установленные в поду печи. Конвективный змеевик выполнен из горизонтальных труб, радиантный - из вертикальных (Каталог «Трубчатые печи», изд. ЦИНТИХИМНЕФТЕМАШ, Москва, 1998, с.14).

Недостатком известной печи является то, что с образованием в змеевике паровой фазы двухфазный поток (пар - жидкость) в восходящей вертикальной трубе расслаивается с образованием пробок, и гидродинамический режим движения потока переходит в «снарядный», сопровождаемый гидроударами, вибрацией, вызывающими разрушение элементов конструкции печи и аварийную остановку установки.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в предотвращении разрушения печи путем устранения гидроударов.

Для достижения указанного технического результата в трубчатой печи, включающей коробчатый корпус с камерами конвекции и радиации, в которых размещены конвективный и радиантный змеевики и горелки, установленные в поду печи, причем радиантный змеевик выполнен из вертикальных труб, согласно изобретению, концевой участок восходящей вертикальной трубы радиантного змеевика выполнен винтообразным, при этом длина вышеупомянутого концевого участка составляет не менее одного шага винта.

Целесообразно винтообразный концевой участок выполнить согласно изобретению по а.с. 1305520 (оп. 23.04.87, Бюл. №15), в котором шаг винта составляет 3-11 диаметров трубы, а диаметр винта не превышает двух диаметров трубы.

Целесообразно вертикальную трубу радиантного змеевика в верхней своей части закрепить на горизонтальной балке посредством хомутов.

Горизонтальная балка может быть связана тягами с пружинными амортизаторами, установленными на корпусе печи.

Горелки в поду печи могут быть установлены с возможностью одностороннего или двухстороннего облучения вертикальных труб радиантного змеевика.

Камера радиации может быть разделена вертикальными перегородками, по меньшей мере, на две секции.

Отличительные от прототипа признаки - выполнение концевого участка восходящей вертикальной трубы в форме винта определенной длины, шага и диаметра позволяют создать на этом участке центробежную силу, под воздействием которой образующиеся жидкостные пробки растекаются по стенкам трубы, тем самым устраняются гидроудары и вибрация труб змеевика и предотвращается разрушение элементов конструкции печи.

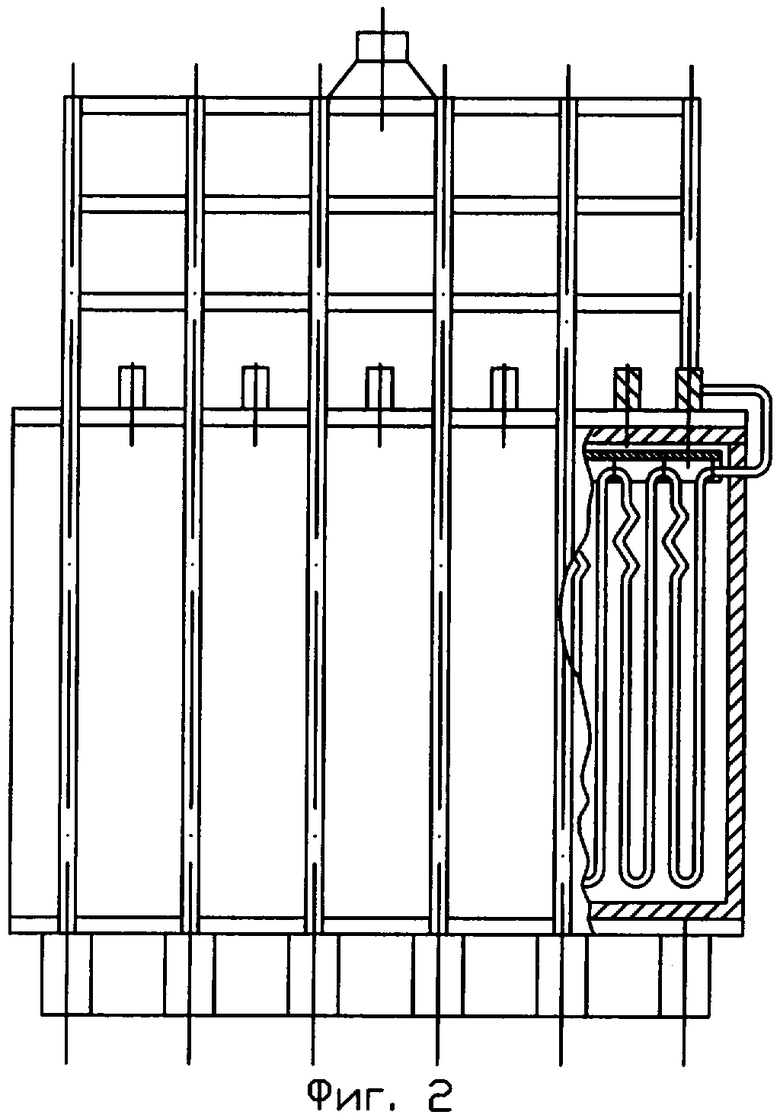

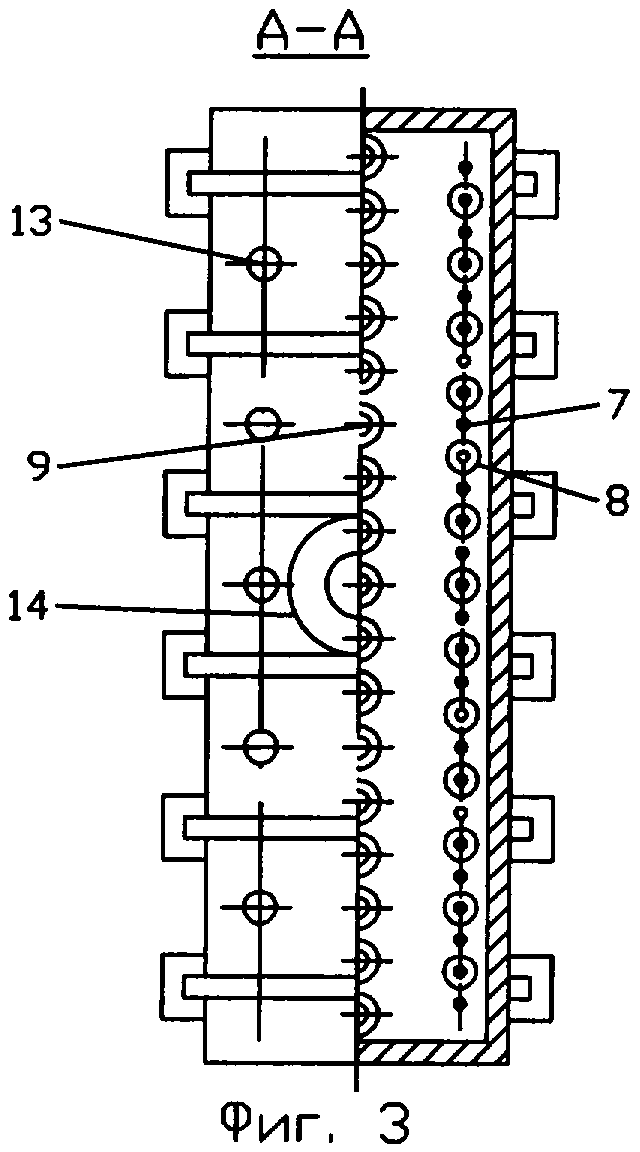

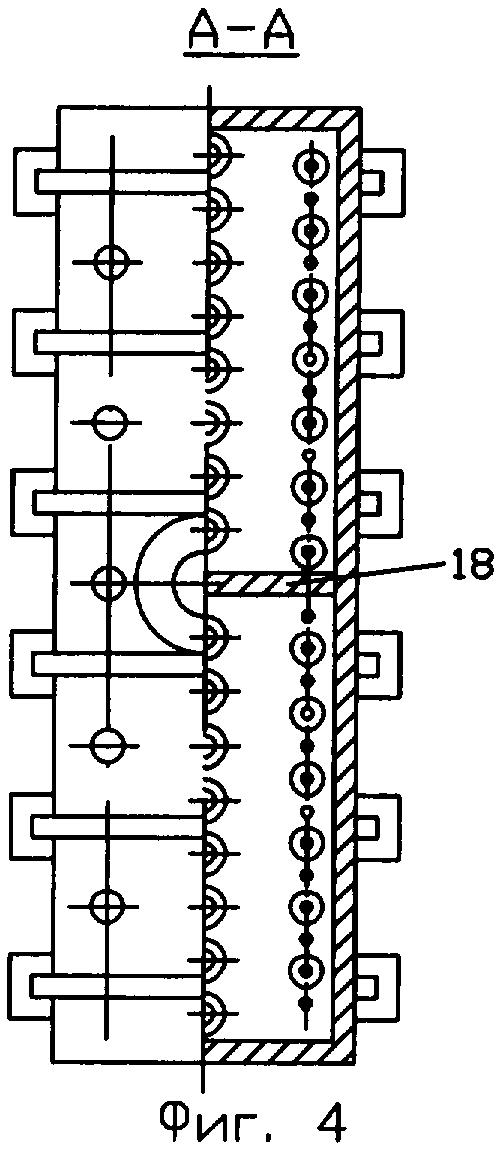

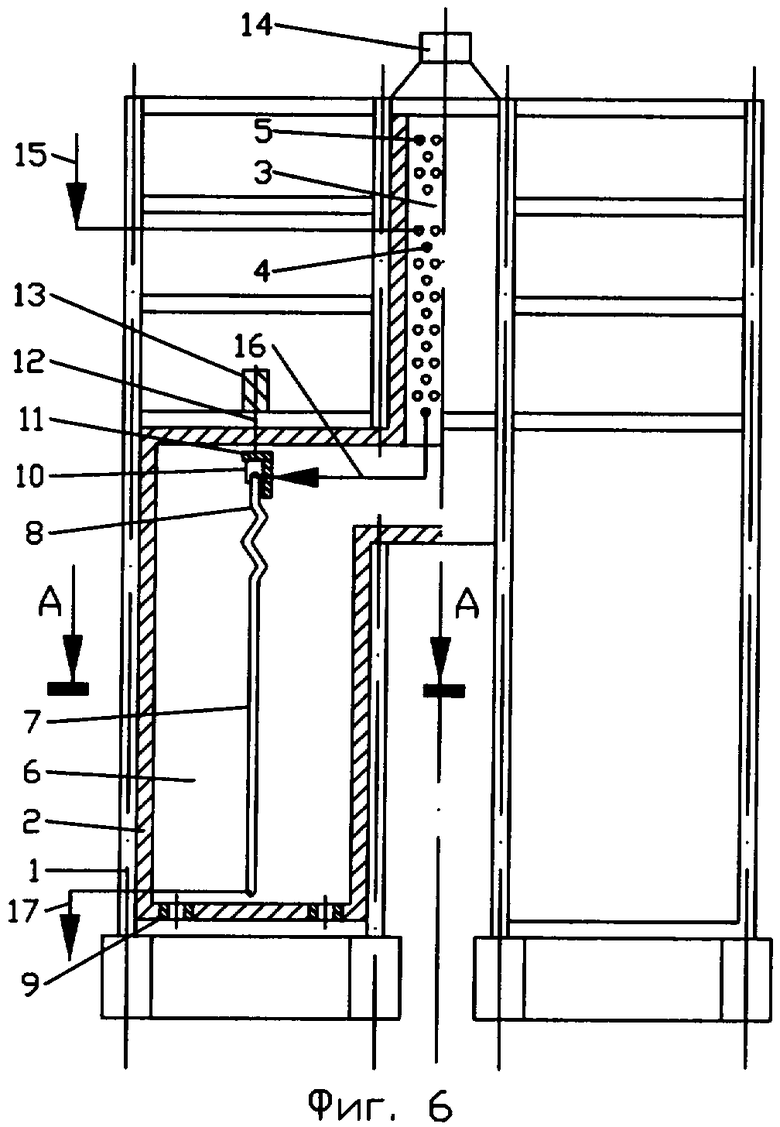

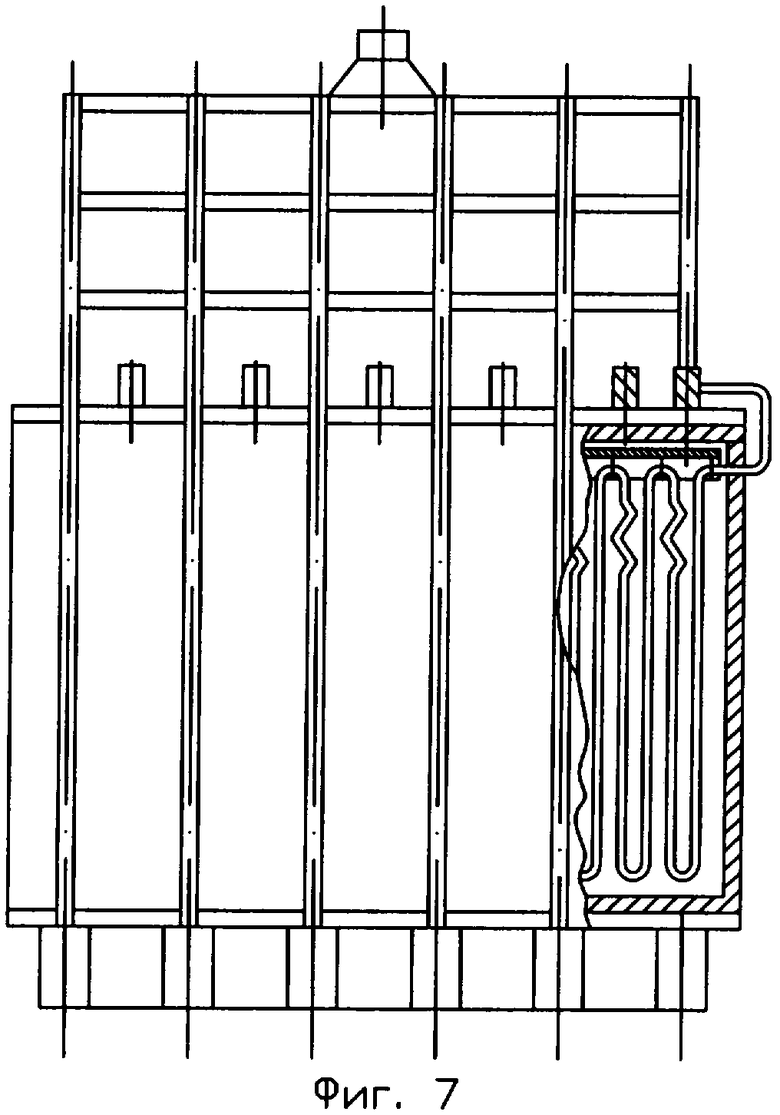

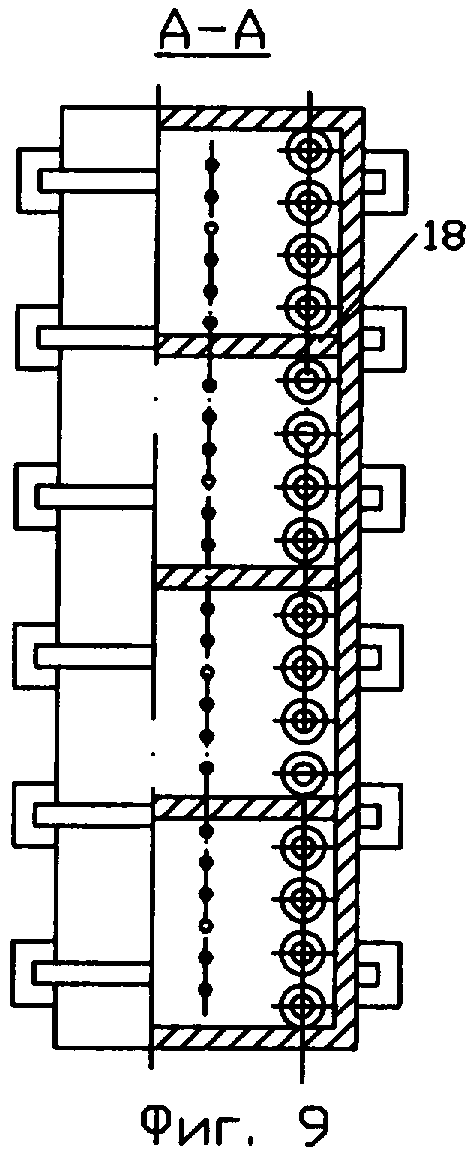

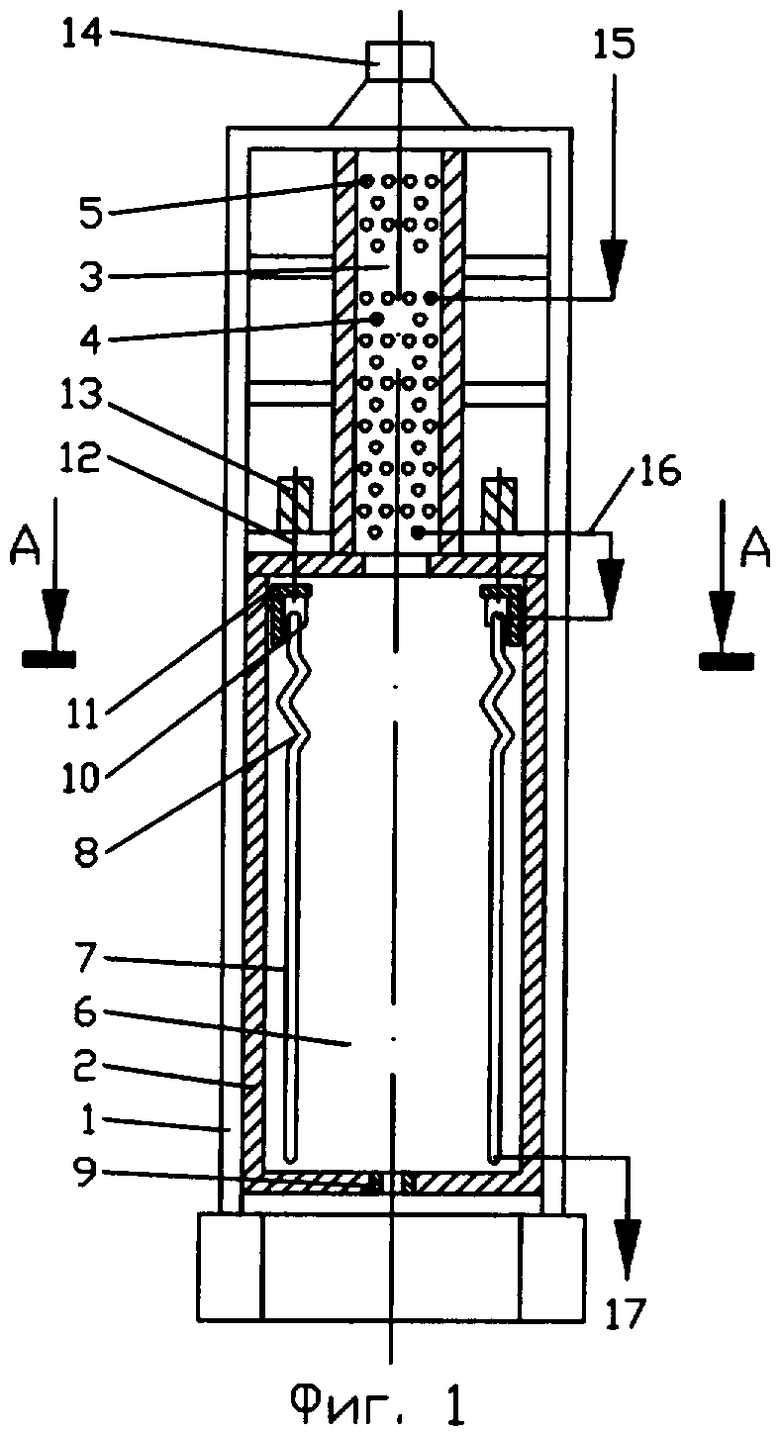

На прилагаемых чертежах представлена предлагаемая двухкамерная трубчатая печь, где фиг.1 - трубчатая печь с односторонним облучением в разрезе, вид спереди; фиг.2 - вид сбоку; фиг.3 - разрез по А-А фиг.1 с корпусом без вертикальных перегородок; фиг.4 - разрез по А-А фиг.1 с корпусом с одной вертикальной перегородкой (две секции); фиг.5 - разрез по А-А фиг.1 с корпусом с двумя вертикальными перегородками (три секции); фиг.6 - трубчатая печь с двухсторонним облучением в разрезе, вид спереди; фиг.7 - трубчатая печь с двухсторонним облучением, вид сбоку; фиг.8 - разрез по А-А фиг.6; фиг.9 - разрез по А-А фиг.6 с тремя вертикальными перегородками (четыре секции).

Печь включает коробчатый корпус 1 с теплоизоляцией 2, камеру конвекции 3 с конвективными змеевиками 4, 5, камеру радиации 6 с радиантным змеевиком 7. Конвективные змеевики 4 и 5 выполнены из горизонтальных труб, радиантный змеевик - из вертикальных типовых труб и участка 8 с винтообразной трубой с шагом винта, равным 762 мм, и диаметром винта 230 мм. В поду печи установлены горелки 9. Радиантные змеевики 7, 8 закреплены хомутами 10 на горизонтальной балке 11. Горизонтальная балка 11, в свою очередь, связана тягами 12 с пружинными амортизаторами 13, установленными на корпусе 1. Печь снабжена дымовой трубой 14, линией 15 для ввода сырья в змеевик печи, линией 16 ввода сырья из камеры конвекции в камеру радиации и линией 17 вывода продуктов крекинга из печи в колонну (не показана). Кроме того, камера радиации имеет вертикальные перегородки 18 для ее разделения на секции.

Печь с односторонним облучением и без вертикальных перегородок (фиг.1-5) работает следующим образом. После пуска установки и разогрева печи на пусковом газойле в змеевик печи вместо пускового продукта подают сырьевую композицию (смесь гудрона с разбавителями, турбулизатором). Поток 15 с температурой 280-320°С поступает по перетоку 16 из камеры конвекции в змеевики 7,8 камеры радиации, где нагревается от излучения факела горящей топливной смеси (топливо-воздух-водяной пар), выходящей из горелок 9 в камеру радиации 6. По мере прохождения змеевика 7 камеры радиации 6 температура потока повышается до величины разложения (крекинга) сырья (420-430°С), при этом структура потока внутри трубы также изменяется и переходит от однородной (жидкой среды) к двухфазной (газопаровой - жидкой) с дисперсно-кольцевой структурой. Такой гидродинамический режим течения характерен для горизонтального и вертикального опускающегося (сверху-вниз) участка змеевика. Однако после прохождения нижнего соединительного отвода (калача) и изменения направления движения потока на противоположное по восходящему участку (снизу-вверх) вертикальной трубы возможно зависание в ней жидкой фазы с образованием жидкостной пробки (снаряда, тромба). Режим течения потока становится неустойчивым и переходит в пульсирующий, снарядный. В этом случае газопаровой поток с жидкостными пробками (снарядами) поднимается снизу вверх по вертикальному радиантному змеевику 7 и входит наверху трубы в концевой участок 8 с винтообразной трубой, где поток закручивается вокруг собственной оси, при этом возникает центробежная сила, под действием которой жидкая пробка размазывается (растекается) по стенкам трубы. К верхнему калачу поток приходит с дисперсно-кольцевой структурой, который без гидроударов входит в отвод, где и меняет направление своего движения на противоположное, то есть сверху-вниз, и далее режим движения повторяется.

По мере прохождения змеевика температура потока поднимается до 460-500°, при этом исходное сырье разлагается (крекируется) с образованием низкомолекулярных, маловязких компонентов (газ, бензин, легкий и тяжелый газойли), объем потока увеличивается по экспоненциальной зависимости, соответственно, повышается скорость потока и движение потока становится более устойчивым из-за преобладания на большой части змеевика дисперсно-кольцевой структуры потока. Нормальная работа змеевика печи с вертикальными трубами обеспечивается наличием участков с винтообразными трубами, уничтожающих жидкостные пробки, спонтанно образующиеся в нижних соединительных отводах (калачах).

Печь с двухсторонним облучением (фиг.6-9) имеет более ровную теплонапряженность по периметру трубы, отличается пониженным удельным расходом металла на змеевик, ее работа аналогична вышеописанной. Эту печь целесообразно использовать для процессов висбрекинга, замедленного коксования и термокрекинга с повышенной интенсивностью теплопередачи.

Деление печей вертикальными перегородками на секции обусловлено необходимостью более четкой регулировки заданной теплонапряженности при минимальной степени закоксовывания внутренней поверхности труб печи в зависимости от назначения печи. Двухсекционная печь (фиг.4) предназначена для процессов висбрекинга и замедленного коксования, трехсекционная печь (фиг.5) - для процессов термокрекинга дистиллятного сырья (экстрактов маслоблока, тяжелого газойля каталитического крекинга и замедленного коксования, слопов) с целью производства сырья для получения технического углерода и игольчатого кокса, четырехсекционная печь (фиг.9) - при термокрекинге дистиллятного сырья для получения высокоароматизированного высокоиндексного сырья с целью производства технического углерода и игольчатого кокса. Работа этих печей аналогична вышеописанной.

Таким образом, нормальная работа змеевика печи с вертикальными трубами обеспечивается наличием концевых участков с винтообразной формой выполнения, устраняющих жидкостные пробки, образующиеся в соединительных отводах-калачах и вызывающие гидроудары и вибрацию, что предотвращает разрушение элементов конструкции печи.

Кроме того, в этих обстоятельствах открывается возможность регулирования теплоподвода по длине змеевика (по секциям) с помощью регулирования подачи топлива к горелкам печи, фронтальных излучающих стен, дополнительного секционирования камеры радиации вертикальными перегородками для создания более оптимальных условий нагрева и крекинга исходного сырья, в зависимости от свойств исходного сырья, заданной величины конверсии (по секциям) и степени закоксовывания внутренней поверхности труб и тем самым обеспечивается увеличение межремонтного пробега печи, повышение качества продуктов и снижение эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТАЯ ПЕЧЬ | 2012 |

|

RU2483096C1 |

| ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2014 |

|

RU2574737C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2009 |

|

RU2402593C2 |

| Трубчатая печь | 2023 |

|

RU2820369C1 |

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ НАГРЕВА НЕФТЯНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МЕХПРИМЕСЕЙ (ВАРИАНТЫ) | 2009 |

|

RU2410410C1 |

| ТРУБЧАТАЯ ПЕЧЬ БЕСПЛАМЕННОГО ГОРЕНИЯ | 2013 |

|

RU2538754C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И РЕАКТОР ГИДРОКРЕКИНГА | 2006 |

|

RU2315082C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2012 |

|

RU2495089C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2011 |

|

RU2455340C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2012 |

|

RU2505583C1 |

Изобретение может быть использовано для нагрева нефтяных остатков в процессах висбкрекинга, термокрекинга, замедленного коксования. После пуска установки в змеевик печи подают сырьевую композицию, например смесь гудрона с разбавителями, турбулизатором. Поток 15 с температурой 280-320°С поступает из камеры конвекции 3 в змеевики 7 камеры радиации 6, по мере прохождения которых температура потока повышается до 420-430°С. Радиантные змеевики 7 выполнены из вертикальных труб с винтообразными концевыми участками 8, препятствующими образованию жидкостной пробки при движении потока снизу-вверх. Изобретение позволяет предотвратить разрушение элементов конструкции печи от гидроударов. 5 з.п. ф-лы, 9 ил.

| ТРУБЧАТЫЕ ПЕЧИ | |||

| Каталог | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ, 1998, с.8, 14 | |||

| Трубчатая печь | 1979 |

|

SU853326A1 |

| Коробчатая трубчатая печь настильного пламени | 1984 |

|

SU1234419A1 |

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ ОГНЕВОГО НАГРЕВА НЕФТЕПРОДУКТОВ | 1998 |

|

RU2140434C1 |

| Дроссельное устройство | 1983 |

|

SU1121528A1 |

| Стенд для динамических испытаний объектов | 1984 |

|

SU1165907A1 |

| ИНТЕГРАЛЬНЫЙ ДАТЧИК ОБНАРУЖЕНИЯ ФИЗИОЛОГИЧЕСКИХ СИГНАЛОВ | 2018 |

|

RU2761371C1 |

| Сито грохота | 1983 |

|

SU1146105A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2008-03-10—Публикация

2006-05-25—Подача