Изобретение относится к устройствам для опреснения морских и грунтовых вод путем дистилляции и может быть использовано для создания опреснительных установок малой производительности, обеспечивающих на постоянной основе питьевой водой локальных потребителей в регионах, не имеющих централизованного водоснабжения.

Опреснительные установки, работающие по методу многоэтапной дистилляции (МЭД), производят питьевую воду за счет многоэтапной дистилляции морской воды или соленых подземных вод в серии последовательно соединенных конденсаторах/испарителях(элементах), в каждом из которых давление, а поэтому и температура кипения воды оказывается меньшей, чем в предыдущем. Мэд-установки малой производительности обычно проектируются для работы в диапазоне температур (70-75)-(40-45)°С. В Мэд-установке [1] опреснение воды производили в трех последовательно соединенных элементах. Недостатком установки является большое удельное энергопотребление и, соответственно, низкая экономичность.

Снижение энергопотребления таких установок связано с увеличением рабочих температур и с соответствующим увеличением количества элементов.

Известно устройство [2], в котором, во избежание выпадения накипи на теплообменных стенках конденсаторов/испарителей при повышенных температурах (в условиях работы устройства это в основном карбонат кальция СаСО3), в выпариваемую воду вводят затравочные кристаллы и, тем самым, стимулируют выпадение накипи на их поверхностях, а не на теплообменных стенках.

Опресняемую воду в этом устройстве направляют через конденсатор и систему подогревателей в первый из последовательно соединенных испарителей, содержащих растворные камеры. В него же подают суспензию затравочных кристаллов. Необходимую концентрацию затравочных кристаллов в первом испарителе поддерживают с помощь осветлителя и регулировочного устройства. Выпариваемая вода с затравочными кристаллами последовательно перетекает из одного испарителя в другой. Из одного из испарителей, в котором концентрация затравочных кристаллов достигает определенного уровня, раствор с затравочными кристаллами отводят в отстойник. Из отстойника раствор насосом направляют в испаритель, следующий после испарителя, в котором концентрация кристаллов достигла критического уровня, а суспензию затравочных кристаллов с помощью насоса направляют при пуске установки в работу в первый испаритель. Недостатком устройства является сложная технологическая схема и использование большого количества устройств и энергопотребляющих агрегатов для обеспечения рециркуляции затравочных кристаллов. Это обстоятельство снижает экономичность устройства и усложняет его эксплуатацию.

Наиболее близким к изобретению является устройство для опреснения воды [3]. Основой его является ряд последовательно соединенных элементов. Опресняемая вода предварительно подогревается, проходя через несколько последовательно соединенных теплообменников, включая теплообменник двухсекционного конденсатора и теплообменники коллекторов дистиллята. В первом из них нагрев воды происходит за счет тепла, выделяющегося при конденсации части пара, образованного в последнем элементе. Подогрев питающей опресняемой воды в последующих теплообменниках происходит за счет теплообмена с горячим дистиллятом, сливающимся в коллекторы дистиллята из элементов. После прохождения через теплообменники подогретая вода поступает в умягчитель воды, в который по паропроводу направляется пар из парогенератора. Роль парогенератора в данном устройстве выполняют гелеотермические коллекторы, в которых циркулирует дистиллированная вода. Часть пара, поступившая в умягчитель, конденсируется в воде, догревая ее до температуры 100°С, а остальная часть барбатируется через воду, вызывая ее умягчение, деаэрацию и дезинфекцию. Пар, прошедший через умягчитель, поступает в конденсаторный отсек первого элемента, где конденсируется, и конденсат возвращается в парогенератор. Умягченная питающая вода поступает из умягчителя в испарительный отсек первого элемента и затем последовательно в испарительные отсеки последующих элементов. Из-за пониженного давления в испарительном отсеке первого элемента теплота, выделяющаяся при конденсации пара, вызывает кипение находящейся в нем воды. Образующийся пар конденсируется в конденсаторном отсеке второго элемента, и дистиллят стекает в коллектор дистиллята. Соответственно, пар, образующийся в испарительном отсеке второго элемента, находящемся при еще большем разрежении, поступает в конденсаторный отсек третьего элемента, где он конденсируется, дистиллят стекает в коллектор дистиллята, а за счет теплоты конденсации пара происходит кипение воды в испарительном отсеке элемента, и процесс повторяется. Пар, образующийся в испарительном отсеке последнего элемента, конденсируется в пароводяной и паровоздушной частях конденсатора. Данное устройство работает при непрерывном протекании через умягчитель питающей опресняемой воды и умягчение воды в нем является недостаточным для того, чтобы предотвратить выпадение накипи на теплообменных поверхностях первых элементов, работающих при высоких температурах. Поэтому теплопроводность через теплообменные стенки элементов постепенно уменьшается и производительность устройства со временем падает.

Техническим эффектом предложенного технического решения является увеличение производительности устройства за счет исключения выпадения накипи на теплообменных стенках элементов.

Для достижения технического эффекта в умягчитель вводят катализатор процесса умягчения в виде мелкодисперсного кристаллического порошка, например мелко истолченного мела, а сам процесс умягчения проводят циклически, т.е. вода в умягчитель подается отдельными порциями и процесс умягчения ведется до полного удаления бикарбоната кальция. Благодаря введению второй ветви в паропроводе, а также бака-дозатора опресняемой питающей воды накопительного бака умягченной опресняемой питающей воды, и клапанов, несмотря на циклический режим работы умягчителя, сохраняется непрерывность подачи опресняемой воды и пара в элементы. Для уменьшения количества водяных насосов, перекачивающих питающую воду, и снижения, таким образом, электропотребления устройства предлагается конструкция с вертикально расположенными элементами. Давление в элементах уменьшается по мере увеличения высоты их расположения, поэтому питающая вода перетекает последовательно из одного элемента в другой под действием сил гравитации. При большом их количестве элементы для уменьшения общей высоты установки установлены в виде одной или нескольких групп, в каждой из которых они расположены один над другим. Питающая опресняемая вода от накопительного бака умягченной воды подается в нижние элементы каждой группы по разветвленному водопроводу и далее перетекает из одного элемента в другой под действием сил гравитации. Для каждой группы отдельно установлены коллектор дистиллята и коллектор рассола, которые служат одновременно теплообменниками для опресняемой питающей воды. Описанный выше технический эффект достигается и благодаря специально разработанным связям между конструктивными элементами устройства.

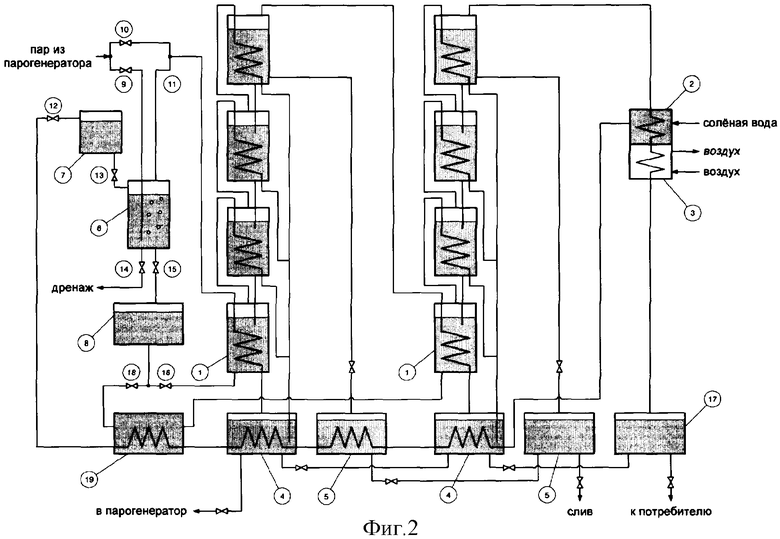

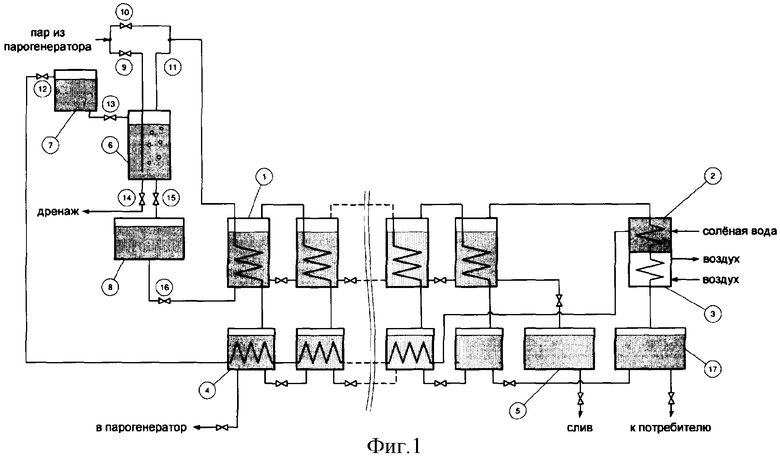

На фиг.1 показана общая схема устройства для опреснения воды, на фиг.2 - вариант устройства с двумя группами вертикально расположенных элементов, каждая из которых содержит по четыре элемента.

Устройство, представленное на фиг.1, содержит элементы 1, выполняющие функции конденсаторов/испарителей, конденсатор, имеющий пароводяную секцию 2 и паровоздушную секцию 3, коллекторы дистиллята 4, коллектор сливаемого рассола 5, умягчитель воды 6, бак-дозатор питающей опресняемой воды 7, накопительный бак умягченной опресняемой питающей воды 8, первую ветвь 9 и вторую ветвь 10 разветвленного паропровода от парогенератора, паропровод 11, соединяющий умягчитель воды с конденсаторным отсеком первого элемента. В умягчитель внесен мелкодисперсный кристаллический порошок (не показан). В устройство также введен первый клапан 12 и второй клапан 13, регулирующие подачу опресняемой питающей воды, соответственно, в бак-дозатор и из него в умягчитель, дренажный клапан 14 для удаления излишнего количества мелкодисперсного кристаллического порошка, третий клапан 15 и четвертый клапан 16, регулирующие подачу умягченной воды, соответственно, в накопительный бак и из него, коллектор дистиллята с выходом к потребителю 17.

Устройство работает следующим образом.

Каждый из последовательно соединенных элементов 1 откачивается при помощи вакуумного насоса и системы вакуум-проводов (не показаны) до давления, меньшего, чем предыдущий. Поступающая в устройство опресняемая питающая вода - морская или соленая грунтовая - проходит через пароводяную секцию 2 конденсатора, где подогревается за счет тепла, выделяющегося при конденсации части пара, образованного в последнем элементе 1. Далее вода проходит через коллекторы дистиллята 4 (кроме последнего), в которых подогрев питающей воды происходит за счет теплообмена с горячим дистиллятом, сливающимся из элементов. После прохождения через теплообменники питающая вода поступает в бак-дозатор питающей опресняемой воды 7, и далее в умягчитель 6, в который предварительно введен мелкодисперсный порошок в количестве, обеспечивающем минимальное время умягчения воды. Клапан 12 позволяет накапливать в баке-дозаторе и затем через клапан 13 подавать в умягчитель 6 такое количество воды, которое необходимо для его заполнения. На этом этапе работы вторая ветвь 10 разветвленного паропровода перекрывается, и в умягчитель 6 по первой ветви 9 паропровода направляется пар из парогенератора.

Часть пара конденсируется в питающей воде, догревая ее до температуры 100°С, а остальная барбатируется через питающую воду, вызывая ее умягчение. Накипь осаждается на микроскопических частицах находящегося в воде порошка и образует новые частички, которые, в свою очередь, также становятся катализаторами процесса умягчения воды. Постепенно количество порошка в умягчителе 6 увеличивается, и излишнее его количество сливается через дренажный клапан 14. Пар, прошедший через умягчитель, поступает в конденсаторный отсек первого элемента, где конденсируется, и конденсат возвращается в парогенератор. После завершения процесса умягчения первая ветвь 9 разветвленного паропровода перекрывается, открывается клапан на второй ветви 10, и пар из парогенератора начинает поступать непосредственно в конденсаторный отсек первого элемента. Вода в умягчителе после прекращения подачи пара отстаивается от мела и сливается в накопительный бак 8 умягченной воды.

После этого в умягчитель заливается новая порция воды из бака-дозатора 7, перекрывается вторая ветвь 10 разветвленного паропровода, открывается клапан на первой ветви 9, и начинается новый цикл умягчения. Умягченная вода по мере необходимости поступает из накопительного бака 8 в испарительный отсек первого элемента и затем последовательно в испарительные отсеки последующих элементов. Из-за пониженного давления в испарительном отсеке первого элемента теплота, выделяющаяся при конденсации пара, вызывает кипение находящейся в нем воды. Образующийся пар конденсируется в конденсаторном отсеке второго элемента, и дистиллят стекает в коллектор дистиллята 4. Соответственно, пар, образующийся в испарительном отсеке второго элемента, находящимся при еще большем разрежении, поступает в конденсаторный отсек третьего элемента, где он конденсируется, дистиллят стекает в коллектор дистиллята, а за счет теплоты конденсации пара происходит кипение воды в испарительном отсеке элемента, и процесс повторяется. Часть дистиллята, собирающегося в коллекторе, направляется при необходимости в парогенератор для компенсации убыли пара, растворяющегося в питающей воде при ее догреве в умягчителе. Пар, образующийся в испарительном отсеке последнего элемента, конденсируется в пароводяной и паровоздушной секциях конденсатора, и образовавшийся дистиллят стекает в коллектор дистиллята с выходом к потребителю 17.

Концентрация соли в опресняемой питающей воде постепенно повышается по мере ее последовательного прохождения через элементы. Рассол из последнего элемента стекает в коллектор рассола 5.

Для исключения из конструкции излишних водяных клапанов и повышения экономичности установки элементы располагаются вертикально, что позволяет использовать силы гравитации для перекачивания опресняемой воды из одного элемента в другой. Для увеличения количества элементов и тем самым увеличения производительности устройства без увеличения его высоты элементы могут компоноваться в две или несколько групп, в составе каждой из которых сохраняется их вертикальное расположение. конденсата, образующиеся во всех элементах одной группы, сливаются в один и тот же коллектор дистиллята 4. Накопительный бак умягченной воды 8 разветвленным водопроводом с клапанами 16 и 18 соединен с первыми (нижними) элементами каждой группы. Причем в первые элементы второй и последующих групп питающая вода поступает после прохождения через теплообменники 19, где она охлаждается, подогревая питающую воду. Питающая вода из последнего (верхнего) элемента каждой группы сливается в качестве рассола в коллекторы 5. Коллекторы рассола, за исключением последнего, используются в качестве теплообменников для предварительного подогрева опресняемой питающей воды за счет теплообмена с горячим рассолом. На фиг 2 показан вариант устройства из 2-х групп элементов. Соответственно, разветвленный водопровод устройства имеет две ветви, и устройства укомплектовано одним теплообменником 19, и только один коллектор рассола используется в качестве теплообменника для предварительного подогрева питающей воды.

Литература

1 Moh'd S. Abu-Jabal. I.Kamiya, Y.Narasaki, Desalination, 137(2001)1-6.

2 Авторское свидетельство СССР № 833550, кл. С02F 1/04, 1981.

3 L В Begrambekov, A.A.Cordeev, M.V.Gunin, A.M.Kalachev, S.V.Vergasov, A.M.Zakharov. Self-sufficient solar desalination plants. Business and Investment Fomm for Renewable Energy in the Arab Regions: Proceedings. Muscat, Sultanate of Oman, 2000, p.297-298 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНО-ВЕТРОВАЯ ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2014 |

|

RU2567324C1 |

| ГЕЛИОУСТАНОВКА | 2001 |

|

RU2196112C1 |

| УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ И СПОСОБ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ | 2005 |

|

RU2280011C1 |

| Мобильный аппарат для дистилляции жидкости | 2017 |

|

RU2647731C1 |

| ГЕЛИОТЕРМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2109225C1 |

| Вакуумная опреснительная установка с генерацией электроэнергии | 2017 |

|

RU2648057C1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОВОРОТА ГЕЛИОПОГЛОЩАЮЩЕЙ СИСТЕМЫ | 1996 |

|

RU2105936C1 |

| СПОСОБ ОПРЕСНЕНИЯ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕЛЕКТИВНОЙ ПОВЕРХНОСТНОЙ СТРУКТУРЫ НА ИЗДЕЛИЯХ ДЛЯ ЭФФЕКТИВНОГО ПОГЛОЩЕНИЯ СОЛНЕЧНОГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2109229C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

Изобретение относится к устройствам для опреснения морских и грунтовых вод путем дистилляции и может быть использовано для создания опреснительных установок малой производительности, обеспечивающих на постоянной основе питьевой водой локальных потребителей в регионах, не имеющих централизованного водоснабжения. Устройство содержит несколько последовательно соединенных теплообменников, подключенных с одной стороны к источнику опресняемой воды и с другой стороны - к умягчителю воды. Паропровод обеспечивает подачу пара от парогенератора последовательно к умягчителю воды и к конденсаторному отсеку первого из последовательно соединенных элементов, связанных с коллекторами дистиллята, подключенными к вакуумному насосу, причем последний коллектор дистиллята соединен с полостями остальных коллекторов дистиллята и снабжен выходом к потребителю. Испарительный отсек последнего из элементов связан с пароводяной и паровоздушной секциями конденсатора. Устройство дополнительно содержит бак-дозатор опресняемой питающей воды и накопительный бак умягченной опресняемой воды. Паропровод выполнен разветвленным. Его первая ветвь снабжена клапаном и оканчивается у дна умягчителя воды, а вторая ветвь снабжена клапаном и соединена с первым элементом. Умягчитель воды снабжен дренажным клапаном и в него введен мелкодисперсный кристаллический порошок. Бак-дозатор опресняемой питающей воды связан с первым коллектором дистиллята и с умягчителем воды, накопительный бак умягченной опресняемой воды соединен с умягчителем воды и с испарительным отсеком первого элемента. Коллектор дистиллята, снабженный выходом к потребителю, выполнен без теплообменника. Технический эффект - увеличение производительности устройства. 2 з.п. ф-лы, 2 ил.

| Установка для получения питьевой воды из морской | 1984 |

|

SU1248960A1 |

| Установка термического умягчения воды | 1981 |

|

SU971825A1 |

| Установка для очистки сточных вод | 1980 |

|

SU903305A1 |

| ИСПАРИТЕЛЬНЫЙ ОПРЕСНИТЕЛЬ | 2003 |

|

RU2234355C1 |

| US 5833812 A1, 10.11.1998. | |||

Авторы

Даты

2008-03-20—Публикация

2005-06-28—Подача