Изобретение относится к микроэлектронике, в частности к способам приготовления атомно-гладких поверхностей подложек полупроводников.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому способу является химико-динамическая полировка (ХДП) поверхности полупроводника. Самими распространенными полирующими травителями для GaAs являются растворы на основе H2SO4:H2O2:H2O с соотношением компонентов от 3:1:1 до 30:1:1. После ХДП в этом травителе образец промывают в деионизованной воде и обрабатывают в растворе Н2О:HCl=10:1 для снятия слоя естественного оксида, после чего снова промывают в деионизованной воде и затем высушивают в центрифуге. (Физико-химические методы обработки поверхности полупроводников. Б.Д.Луфт, В.А.Перевощиков, Л.Н.Возмилова, И.А.Свердлин, К.Г.Марин.; Под. ред. Б.Д.Луфт. - М.: Радио и связь, 1982. - 136 с., ил.)

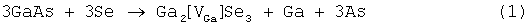

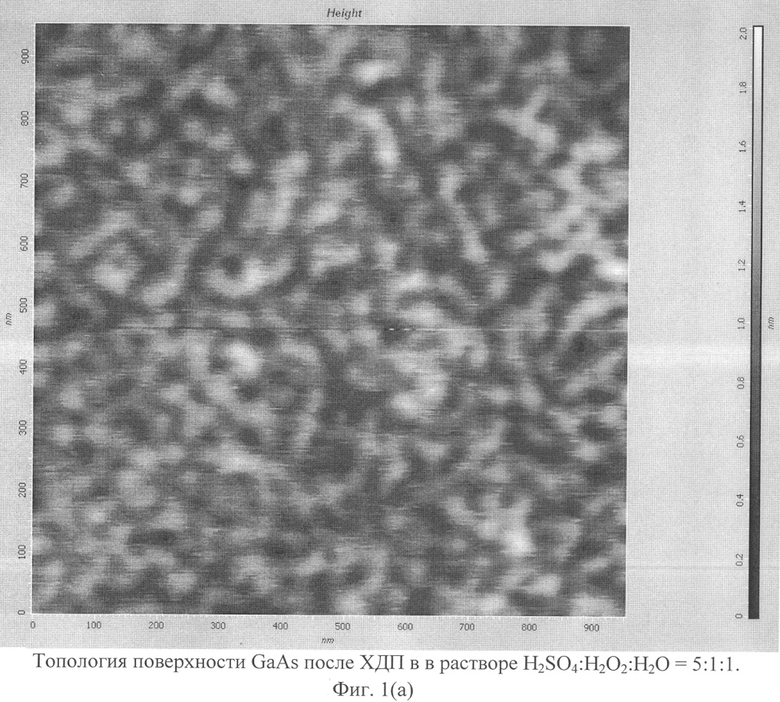

Недостаток способа - после полирующей ХДП в растворе Н2SO4:Н2О:H2О и обработки в растворе Н2O:HCl=10:1 на поверхности арсенида галлия присутствуют неоднородности с масштабом около 15 нм (фиг.1), что не позволяет использовать GaAs в качестве подложки для формирования квантово-размерных систем.

Технической задачей изобретения является получение атомно-гладкой поверхности арсенида галлия с масштабом неоднородности меньше периода решетки.

Техническая задача достигается тем, что в способе получения атомно-гладкой поверхности подложки арсенида галлия, включающем химико-динамическую полировку поверхности полупроводника в полирующем травителе, содержащем серную кислоту, перекись водорода и воду, в течение 8÷10 мин, снятие слоя естественного оксида в водном растворе соляной кислоты до проявления гидрофобных свойств чистой поверхности подложки арсенида галлия, промывку в деионизованной воде и сушку в центрифуге, после сушки подложку обрабатывают в парах селена в камере квазизамкнутого объема с образованием слоя селенида галлия при температуре подложки - Тп=(310÷350)°С, температуре стенок камеры - Тс=(230-250)°С, температуре селена - ТSe=(280÷300)°С в течение 3÷10 мин, после чего подложку снова помещают на 10÷15 мин в водный раствор соляной кислоты для стравливания слоя селенида галлия.

Фиг.1. Топология (а) и сечение поверхности (б) арсенида галлия после ХДП в растворе H2SO4:Н2О2:H2О=5:1:1.

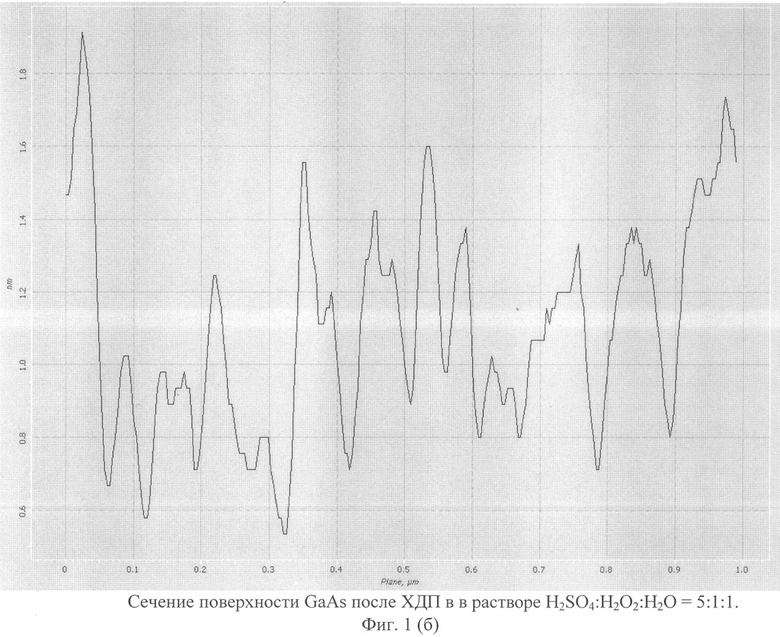

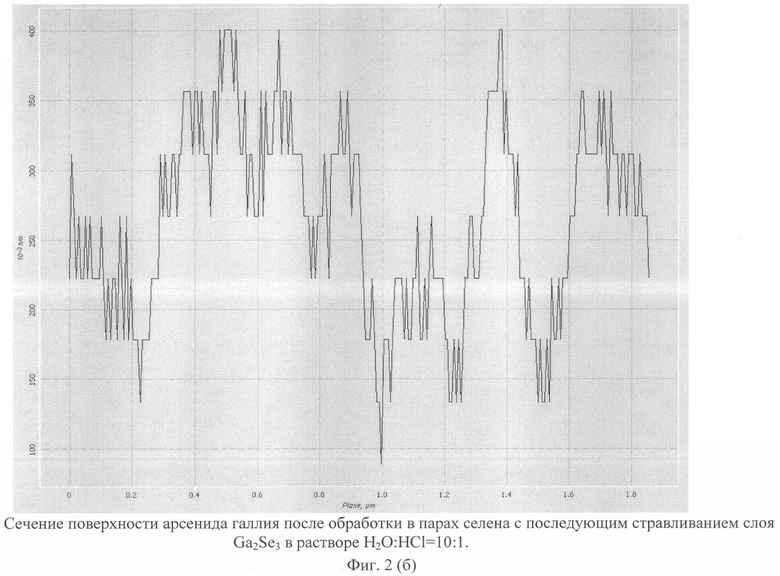

Фиг.2. Топология (а) и сечение поверхности (б) арсенида галлия после обработки в парах селена с последующим стравливанием слоя Ga2Se3 в растворе Н2O:HCl=10:1

Технический результат заключается в достижении поставленной задачи, а именно: получении атомно-гладкой поверхности GaAs с масштабом неоднородности порядка 3Å (фиг.2).

Способ получения атомно-гладкой поверхности подложки арсенида галлия осуществляют следующим образом.

Подложку из арсенида галлия химико-динамически полируют в растворе Н2SO4:Н2O2:Н2О=5:1:1 в течение 8÷10 мин, затем в растворе Н2O:HCl=10:1 удаляют слой естественного оксида до проявления гидрофобных свойств чистой поверхности подложки GaAs, после чего подложку промывают в деионизованной воде и высушивают в центрифуге, после этого подложку помещают в камеру квазизамкнутого объема (КЗО), в которой происходит обработка в парах селена при температуре подложки - Тп=(310÷350)°С, температуре стенок камеры - Тс=(230÷250)°С, температуре селена - TSe=(280÷300)°С в течение 3÷10 мин. Температура измеряется с помощью хромель-алюмелевых термопар, установленных в соответствующих зонах камеры.

По данным, полученным с помощью исследования данных структур в просвечивающем электронном микроскопе (ПЭМ) Hitachi H-800, установлено, что при указанных выше параметрах обработки на поверхности арсенида галлия образуется псевдоморфный относительно подложки слой Ga2Se3, ориентированный в направлении [110]. Толщина пленки Ga2Se3 (110), оцененная из эллипсометрических измерений на приборе ЛЭФ-3М, составила (7÷12) нм.

Механизм роста пленки Ga2Se3 (110) на поверхности GaAs (100), по мнению авторов следует рассматривать в рамках двух обуславливающих друг друга механизмов:

- образование Ga2Se3 в результате гетеровалентного замещения мышьяка в решетке арсенида галлия на селен (адсорбированный на поверхности образца) по реакции:

- сверхстехиометричные для Ga2Se3 атомы галлия, высвободившегося после протекания реакции (1) оказываются на поверхности образца, где «стекаются» в ямки, образовавшиеся после ХДП арсенида галлия, и участвуют в образовании Ga2Se3, непосредственно реагируя с селеном по реакции:

Эта реакция обеспечивает 2-й механизм формирования селенида галлия в процессе термического отжига GaAs в парах селена. Слой Ga2Se3, образовавшийся по первому механизму, растет внутрь поверхности GaAs, в то время как по второму - наружу.

После обработки в парах селена полученный образец выдерживают в растворе Н2О:HCl=10:1 в течение 10÷15 мин для стравливания слоя Ga2Se3. Отсутствие селенида на поверхности арсенида галлия после данной обработки контролировалось с помощью рентгеноспектрального микроанализа, а также по увеличению высоты барьера (ϕb) диодов Шоттки Al/GaAs, рассчитанной из вольт-амперных характеристик (ВАХ), до величины, соответствующей значению ϕb на исходной (не обработанной в селене) поверхности.

Способ поясняется примером.

Для эксперимента выбрали n - GaAs (100) марки АГЧ-25а (Nd˜1016 см-3), поверхность которого химико-динамически полировалась в растворе H2SO4:Н2О2:H2О=5:1:1 в течение 10 мин, а затем в течение 5 мин выдерживалась в растворе H2O:HCl=10:1, после чего подложка промывалась в деионизованной воде и высушивалась в центрифуге.

Исследование топологии полированной поверхности GaAs проводилось с помощью атомно-силового микроскопа (АСМ) NT-MDT Solver Pro. Полученное изображение приведено на фиг.1.

Затем образец помещался в камеру квазизамкнутого объема (КЗО), где в течение 5 мин происходила обработка в парах селена в следующем технологическом режиме: температура подложки из GaAs - Тп=330°С, температура стенок камеры - Тс=235°С, температура селена - ТSe=280°С.

Образование на поверхности исследуемого GaAs (100) псевдоморфного слоя Ga2Se3, (110) было обнаружено с помощью исследования полученного образца в режиме микродифракции в ПЭМ Hitachi H-800 при ускоряющем напряжении 200 кВ, а также по снижению рассчитанной из ВАХ высоты барьера (ϕb) в сформированном на обработанной в селене поверхности арсенида галлия диоде Шоттки Al/Ga2Se3/GaAs до величины 0,5 эВ. Толщина пленки Ga2Se3 (110), оцененная из эллипсометрических измерений на приборе ЛЭФ-3М, составила 10 нм.

На последнем этапе пленка Ga2Se3 (110) удалялась с поверхности подложки GaAs (100) травлением в течение 10 минут в растворе Н2О:HCl=10:1. Отсутствие пленки Ga2Se3 зафиксировано с помощью рентгено-спектрального микроанализа, а также по увеличению ϕb диода Шоттки до величины 0,75 эВ, что соответствует случаю формирования диода на не обработанной в селене поверхности GaAs.

Предложенный способ позволяет получить атомно-гладкую поверхность подложки арсенида галлия с масштабом неоднородности порядка 3Å (фиг.2), что дает возможность использовать данные подложки для конструирования нанообъектов с помощью эффектов самоорганизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНСЕРВАЦИИ ПОВЕРХНОСТИ ПОДЛОЖЕК ИЗ АРСЕНИДА ГАЛЛИЯ | 2012 |

|

RU2494493C1 |

| СПОСОБ СЕЛЕНАТНО-ТИОСУЛЬФАТНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АРСЕНИДА ГАЛЛИЯ n-ТИПА | 2014 |

|

RU2572793C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИН СЛОЕВ И GaAs и GaAlAs В МНОГОСЛОЙНЫХ ГЕТЕРОСТРУКТУРАХ | 1987 |

|

SU1544111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ПОДЛОЖКАХ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

SU1800856A1 |

| Способ получения тонкой пленки CuGaSe | 2024 |

|

RU2830851C1 |

| СПОСОБ ПРЕДЭПИТАКСИАЛЬНОЙ ОЧИСТКИ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1988 |

|

SU1593513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАЗЕРНОЙ МИШЕНИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ НА ОСНОВЕ МОНОКРИСТАЛЛА ПОЛУПРОВОДНИКА ТИПА AB | 1992 |

|

RU2032242C1 |

| ТРАВИТЕЛЬ ДЛЯ АРСЕНИДА ГАЛЛИЯ | 1993 |

|

RU2063095C1 |

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

| Способ обработки пластин С @ А @ | 1991 |

|

SU1783594A1 |

Изобретение относится к микроэлектронике, в частности к способам приготовления атомно-гладких поверхностей полупроводников. Способ включает химико-динамическую полировку поверхности подложки в полирующем травителе, содержащем серную кислоту, перекись водорода и воду в течение 8÷10 мин, снятие слоя естественного оксида в водном растворе соляной кислоты до проявления гидрофобных свойств чистой поверхности подложки, промывку в деионизованной воде и сушку в центрифуге. После сушки подложку обрабатывают в парах селена в камере квазизамкнутого объема с образованием слоя селенида галлия при температуре подложки - Тп=(310-350)°С, температуре стенок камеры - Тс=(230-250)°С, температуре селена - TSe=(280-300)°C в течение 3÷10 мин, после чего подложку снова помещают на 10÷15 мин в водный раствор соляной кислоты для стравливания слоя селенида галлия. Изобретение позволяет получить атомно-гладкую поверхность арсенида галлия с масштабом неоднородности порядка 3Å, что дает возможность использовать данные подложки для конструирования нанообъектов с помощью эффектов самоорганизации. 4 ил.

Способ получения атомно-гладкой поверхности подложки арсенида галлия, включающий химико-динамическую полировку поверхности подложки в полирующем травителе, содержащем серную кислоту, перекись водорода и воду в течение 8÷10 мин, снятие слоя естественного оксида в водном растворе соляной кислоты до проявления гидрофобных свойств чистой поверхности подложки, промывку в деионизованной воде и сушку в центрифуге, отличающийся тем, что после сушки подложку обрабатывают в парах селена в камере квазизамкнутого объема с образованием слоя селенида галлия при температуре подложки - Тп=(310-350)°С, температуре стенок камеры - Тс=(230-250)°С, температуре селена - TSe=(280-300)°C в течение 3÷10 мин, после чего подложку снова помещают на 10÷15 мин в водный раствор соляной кислоты для стравливания слоя селенида галлия.

| Физико-химические методы обработки поверхности полупроводников | |||

| /Под ред | |||

| Б.Д.Луфт | |||

| - М.: Радио и связь, 1982, с.40, 50-52, 62-63 | |||

| JP 60196951 А, 05.10.1985 | |||

| НАШЕЛЬСКИЙ А.Я | |||

| Технология спецматериалов электронной техники | |||

| - М.: Металлургия, 1993, с.265-268. |

Авторы

Даты

2008-03-20—Публикация

2006-05-16—Подача