Настоящее изобретение относится к области фотогальваники и может быть использовано для синтеза пленок CuGaSe2, применяемых в качестве верхнего элемента солнечной батареи в тандеме с нижним элементом из CuInSe2, в свето диодах и различных нелинейных оптоэлектронных устройствах.

С целью снижение расхода селена с одновременным упрощением технологии производства и повышением экологической безопасности производства для синтеза CuInSe2, CuGaSe2 и Cu(In,Ga)Se2 тонких пленок большой площади в работе [1] представлен способ получения который осуществляется в двухстадийном процессе. На первой стадии на исходную подложку различными методами вакуумного напыления (термическим, ионно-плазменным и т.п.) наносятся соответственно Cu-In, Cu-Ga и Cu-In-Ga металлические пленки с требуемым для синтезируемого соединения атомным соотношением, на второй стадии осуществляется отжиг металлических пленок в парах селена. Селенизация металлических пленок осуществляется при атмосферном давлении в квазизамкнутой системе с инертной газовой атмосферой, в присутствии паров селена из неограниченного на время реакции источника, помещенного в той же квазизамкнутой системе, при температурах селенизации 219÷685°С в течение времени, необходимого для полной селенизации металлической пленки.

В работе [2] металлические слои-предшественники из мишеней из сплавов Cu0,5Ga0,5 и Cu0,8Ga0,2 были получены на подложке из содалимового стекла с использованием магнетронного распыления на постоянном токе сплавной интерметаллической мишени, при комнатной температуре, а затем отожжены с образованием CuGaSe2 в процессе быстрой термической обработки в парах селена, генерируемыми термическим источником. Селенизацию проводили при различных температурах отжига 450°С, 500°С, 550°С и 600°С в течение периодов времени 15 мин, 30 мин и 60 мин. Высококачественные пленки CuGaSe2 из кристаллических зерен (диаметром ≈ 1 мкм), получены в результате реакции с элементарным Se при температурах до 450°С в течение 30 минут. При температурах селенизации меньше или равно 350°С реакция с Se была недостаточной для образования CuGaSe2. Время отжига практически не изменяло физические свойства пленок CuGaSe2 при температурах селенизации больше 450°С.

Авторы работы [3] Cu-Ga пленки-предшественники получали в реакторе молекулярно-лучевой эпитаксии в условиях сверхвысокого вакуума на стекле Corning 7059 с предварительно нанесенной пленкой Мо. Далее Cu-Ga помещали в графитовый колпак, который настроен таким образом, чтобы минимизировать потерю паров Se. Температура образца в камере увеличивали до 600°С.

Методика изготовления CuGaSe2 в работе [4]заключается в нанесении слоев Сu, Ga и Se на натриево-известковое стекло с молибденовым покрытием и последующим отжигом прекурсора в печи быстрого термического отжига. Для осаждения элементов используется термическое испарение. Достаточно времени отжига в пять минут при температуре 550°С, чтобы превратить прекурсор в однофазную CuGaSe2-пленку.

Тонкие пленки халькопирита CuGaSe2 были получены методом химического транспорта пара в замкнутом пространстве при температурах реакции до 520°С [5]. Ga2Se3, используемый в качестве исходного материала, был стехиометрически испарен при 550° в парах агента-переносчика НС1/Н2 при фиксированном давлении. Пленки-предшественники меди, были нанесены на чистые или покрытые Мо подложки из натриево-известкового стекла.

Недостатками предложенных методов являются возможные загрязнения пленки, вносимые элементами установок и атмосферой синтеза; образование на поверхности пленки бинарных соединений и их реиспарение приводящее к не контролируемому изменению стехиометрии и т.д.

Соединения Cu2Se образуются по перитектическим реакциям при температурах 112°С [6] (175°С [7], 135°С [8]), CuSe - 377°С [6] (400°С [7], 382°С [8]), CuSe2 - 332°C [6] (342°С [8]) соответственно. В работе [7] указаны три модификации соединения Cu2Se, существующие при температурах: ниже 51°С (α-Cu2Se), в интервале 51÷20°С (β-Cu2Se) и выше 120°С (γ-Cu2Se).

В системе Ga-Se при 303°С образуется соединение Ga+β-Ga2Se3,β-Ga2Se3+Se(494°С) и вплоть до температуры 897°С фаза GaSe+β-Ga2Se3[9]. Начальная фаза CuSe начинает превращаться в β-Cu2-xSe приблизительно при 230°С, за чем следует образование CuGaSe2, инициируемое примерно при 260°С, которое описывается как реакция

Cu2-xSe+2GaSe+Se→2CuGaSe2 [10].

Диселенид меди стабилен до температур 715-840 К при давлениях 0,77-23,25 кПа. Давление паров Ga2Se3 составляет величину р=0,86 кПа при температуре 960°С [11-12].

Осаждение предварительных интерметаллических пленок Cu-Gam стеклянных подложках толщиной d≈1 мкм, проводилось на автоматизированном магнетронном комплексе «ВАТТ АМК-МИ» (ООО «ФерриВатт», Казань) распылением сплавной мишени Cu-Gam постоянном токе. В установке использованы вакуумные насосы для получения «сухого» вакуума (спиральный форвакуумный насос Anestlwata ISP-500 С, Япония; криогенный высоковакуумный насос CryogenicsCryoTorr 8, США). Вакуумная камера откачивалась до остаточного давления ≈9⋅10-5 Па. Давление рабочего газа (аргон) регулировалось с помощью РРГ-10 (ООО «Элточприбор», Россия) и измерялось широкодиапазонным вакуумметром Televac СС-10 (США).

В табл. 1 представлены условия осаждения интерметаллических пленок.

Мишень устанавливалась на водоохлаждаемое основание магнетрона без пайки и прижима. В качестве подложки использовались прямоугольные пластинки стекла фирмы Corning размером 15×15 мм2. Нагрев подложки осуществлялся резистивным нагревателем, температура которой контролировалась хромель-алюмелевой термопарой. В качестве мишени использовали проводящий диск диаметром 40 мм и толщиной 4 мм, изготовленный сплавлением исходных элементов Cu (99,99 ат.%), и Ga (99,999 ат.%) взятых в стехиометрическом составе, помещенных в квазигерметичный графитовый контейнер, в высоковакуумной печи СШВЭ-1,3-1/16. После предварительной откачки до остаточного давления 0,5⋅10-4 Ра, производили напуск высокочистого аргона в объем печи до давления 10 Па и проводили процесс синтеза мишени при температуре Т=900°С в течение 0,5 ч.

Тонкие пленки CuGaSe2 получали в экспериментальной двухзонной термодиффузионной установке с участием газа-носителя (N2) реакционной компоненты (Se) [13]. Для управляемого получения пленок с целью контроля давления парогазовой смеси базовая установка была модернизирована системой напуска газа, обеспечивающей высокую точность управления параметрами напускаемых газов [14]. Пределы регулирования рабочего давления газа-носителя (азот) 10-3÷105Па.

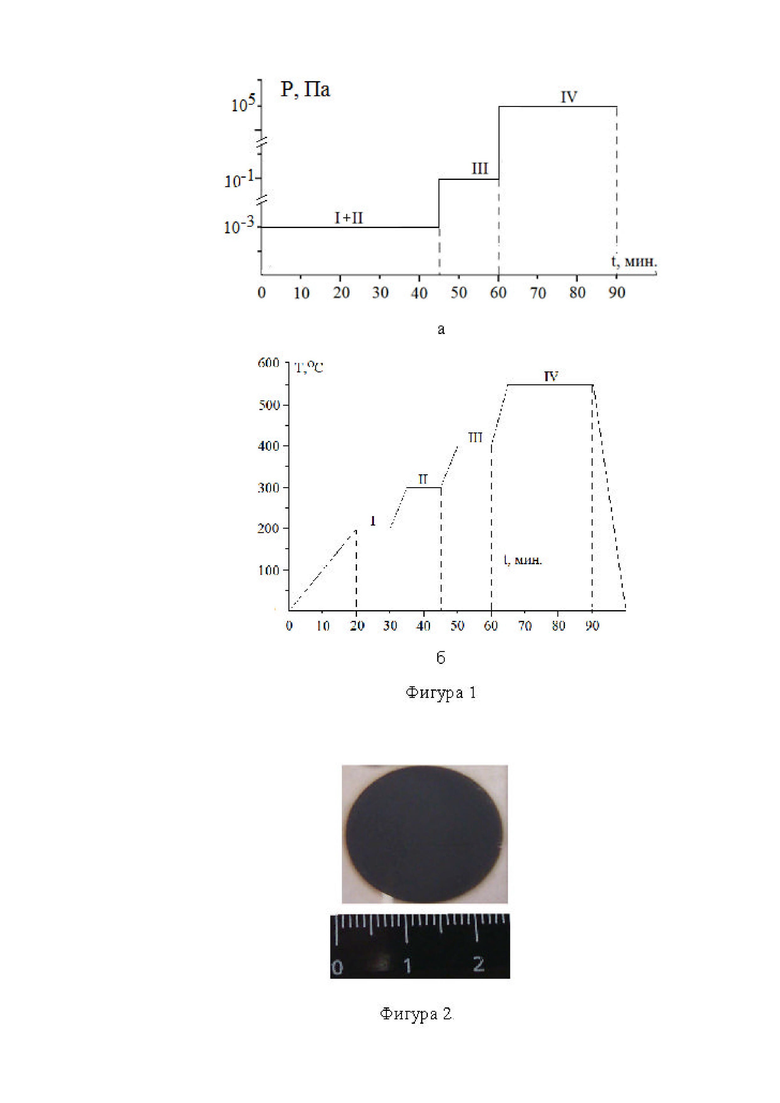

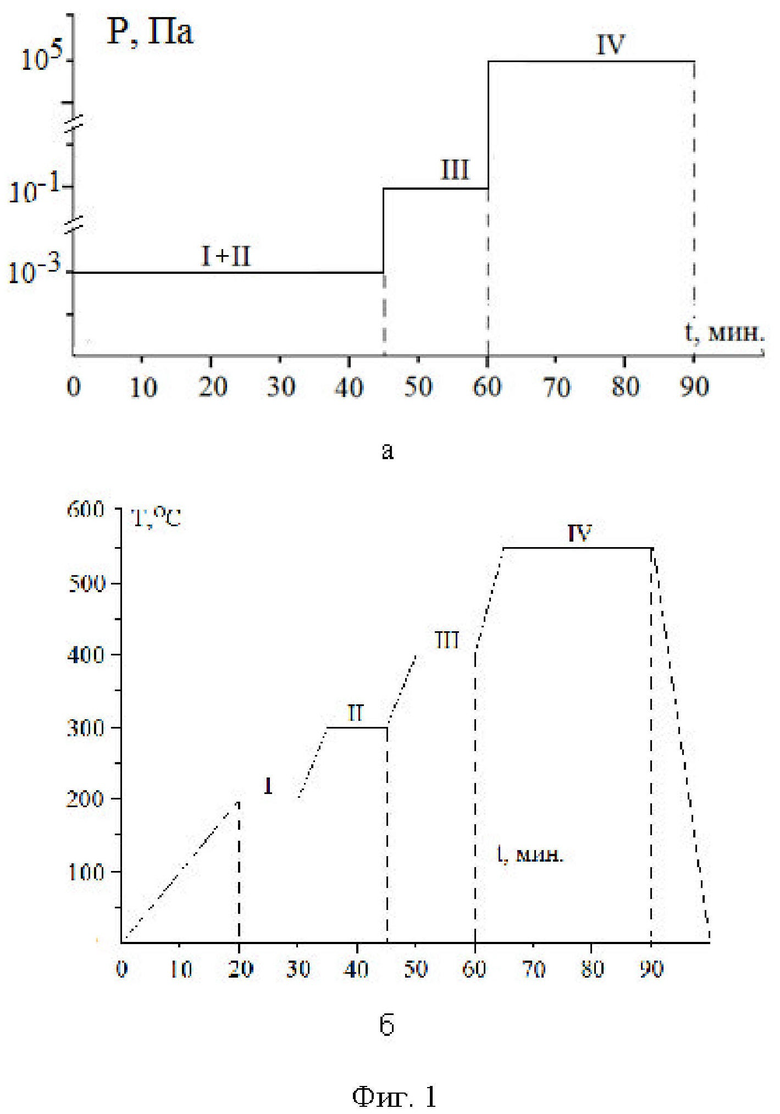

На фиг. 1 представлен технологический режим получения тонкой пленки CuGaSe2. а - график изменения давления реакционной смеси Se+N2 по времени, б - график изменения температуры зоны селенизации по времени.

Температура в зоне источника селена на всех этапах синтеза CuGaSe2 пленки поддерживалась постоянной при Тист=250°С.

На первом этапепроизводилась низкотемпературная обработка при температуре в зоне селенизации 200°С в течение 10 мин необходимая для гомогенизации металлических прекурсоров. Выдержка пленки в течение 10 минут при 300°С на втором этапе проводилась с целью термодиффузионного насыщения сплава CuGa селеном и образованию соединения Cu2Se. Для получения Cu-Ga-Se высокой чистоты этапы I и II проводились при давлении р=10"3Па позволяющее минимизировать возможные загрязнения.

На третьем этапе проводился синтез соединений Cu2Se+Ga2Se3 при температуре 400°С в течение 10 минут. С целью уменьшения возможного реиспарения синтезированных бинарных селенидов меди и галлия с поверхности пленки на этом этапе давление парогазовой смеси Se+N2 увеличивали до значений р=10-1Па. Рекристаллизационный отжиг на IV этапе синтеза при температуре 550°С с целью получения поликристаллической пленки CuGaSe2 и давлении парогазовой смеси р=105 Па для уменьшения потерь компонентов пленки проводился в течение 10 минут, после чего пленка охлаждалась до комнатной температуры в режиме выключенной печи.

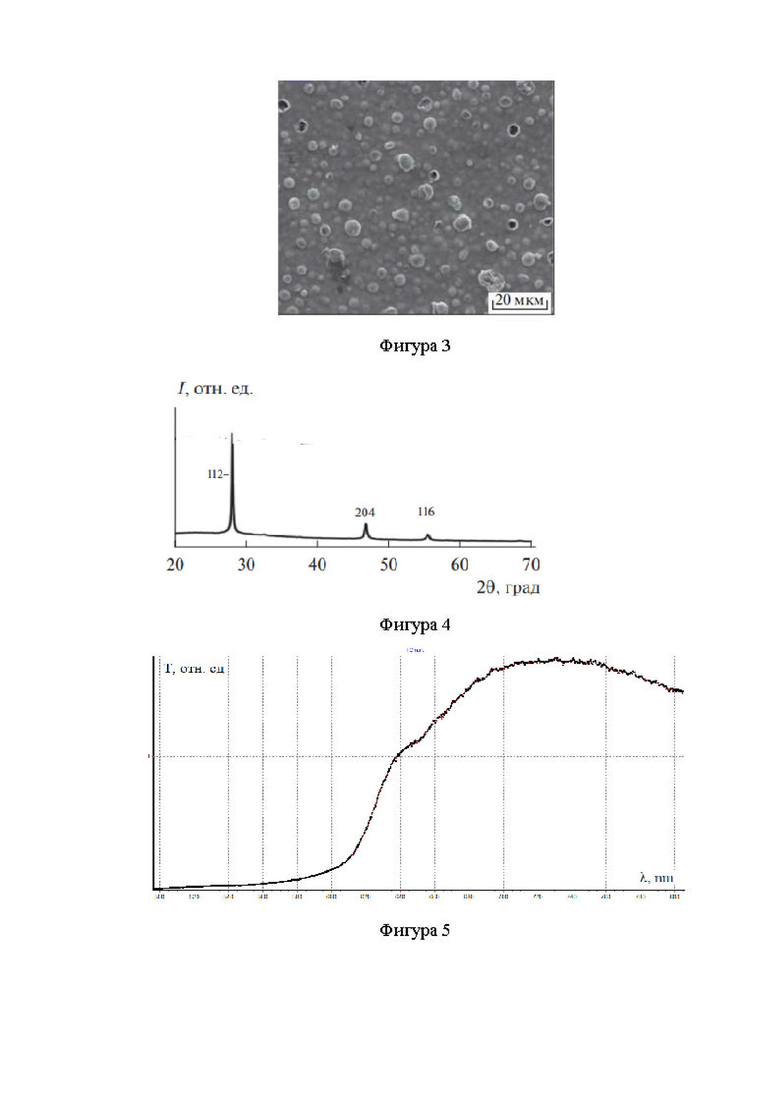

На фиг. 2 представлена фотография пленки CuGaSe2.

Пленка плотная, без микропроколов. Обнаружена хорошая адгезию по отношению к поверхности подложек из стекла. Химический анализ тонких пленок показал, что состав пленок является квазистехиометрическим и распределение компонент по поверхности пленок неравномерно (±3%).

На фиг. 3 представлено РЭМ-изображение поверхности пленки CuGaSe2, полученной при температуре селенизации 550°С.

Исследование морфологии поверхности пленки CuGaSe2 показало, что на поверхности пленки наблюдаются микрозерна размерами 2÷7 мкм и конгломераты образований до 6 мкм (фиг. 3).

На фиг. 4 представлена дифрактограмма пленки CuGaSe2 полученной при Тсел=550°С.

Результаты исследования образцов методом рентгенофазового анализа представлены на фиг. 4. На дифрактограммах образцов CuGaSe2, полученных при температурах селенизации Тсел=550°С, присутствует серия дифракционных линий 112, 204, 116 фазы халькопирита. Оценка размеров областей когерентного рассеяния (средний размер кристаллитов) показала, что этот параметр равен 59 нм. Расположение основной линии отражения 112 с максимумом при 2θ=28.112° указывает на образование в первую очередь кристаллитов с составом, близким к CuGaSe2. По вычисленным межплоскостным расстояниям рассчитаны параметры элементарной ячейки, а и с синтезированных пленок, которые хорошо согласуются с литературными данными.

На фиг. 5 представлена спектральная зависимость коэффициента оптического пропускания пленки CuGaSe2 полученной при Тсел=550°С

Спектральная зависимость коэффициента пропусканияпленки CuGaSe2 является типичной для халькогенидных пленок в области 500≤λ,≤800 нм (фиг. 5). Вычисленное значение коэффициента поглощении пленки с учетом коэффициента отражения R≈0,15 составляют величину значения α=0,9⋅104 см-1. Исходя из прямо зонности была оценена ширина запрещенной зоны пленки CuGaSe2, путем экстраполяции линейных участков построенных зависимостей (αhv)2=ƒ(hv) на ось hv. Вычисленные значения ΔEg≈1,62 эВ.

Данные фиг. 2-5 подтверждают синтез полупроводникового соединения CuGaSe2 в пленочной форме, со структурой халькопирита, стехиометрического состава, крупными кристаллитами микронного размера с оптическими свойствами близкими к теоретическим многоэтапной селенизацией Cu-Ga биметаллических пленок предлагаемым способом.

Литература

1. Патент РФ №2212080С2, МПК H01L 31/18. Способ получения халькопиритных СuInSе2, Cu(In,Ga)Se2 или CuGaSe2 тонких пленок: №2001130947/28: заявл. 16. 11.2001: опубл. 10.09.2003 / Курдесов Ф.В., Залесский В.Б., Ковалевский В.П., Гременок В.Ф. - 10 с.

2. Jung S., Kim J. // Growth and Structural Characteristics of CuGaSe2 Films Fabricated from Metallic Precursors Followed by an Elemental Se Reaction Process. // Journal of Nanoscience and Nanotechnology, V. 16, №5, May 2016, pp. 5279-5284(6), DOI: doi.org/10.1166/jnn.2016.12196.

3. W.K. Kim, E.A. Payzant, T.J. Anderson, O.D. Crisalle a. In situ investigation of the selenization kinetics of Cu-Ga precursors using time-resolved high-temperature X-ray diffraction // Thin Solid Films 515 (2007) 5837-5842 doi: 10.1016/j.tsf.2006.12.173.

4. С.П. Бычков A.C. Ковалева, Получение различных структур методом быстрой термической обработки / /XXVIII Научно-техническая конференция с участием зарубежных специалистов «Вакуумная наука и техника», 2021 г., 204-213.

5. DokaYamigno, Serge. Characterization of as-grown and Ge - ion implanted CuGaSe2 thin films prepared by the CCSVT technique // Dissertation ZurErlangerung des akademischen Grades Doktor der Naturwissenschaft. 2007doi.org/10.17169/refubium-6549.

6. Бабицына А.А., Емельянов Т.А., Черницына М.А. и др. Нестехиометрические халькогениды меди и серебра // Журнал неорганической химии. 1975. Т. 20. Вып. 11. С. 3093-3096.

7. Chakrabarti D.J., Laughlin D.E. // Bull. Alloy Phase Diagrams. 1981. V. 2. N 3.P. 305-315.

8. Зломанов В.П., Новоселова А.В. р-Т-диаграммы состояния систем металл -халькоген / M.: Наука. 1987. 208 с.

9. М. Ider, R. Pankajavalli, W. Zhuang J. Y. Shen,d and T. J. Andersone. Thermochemistry of the Ga-Se System // ECS Journal of Solid State Science and Technology, 4 (5), p. 51-60, 2015.

10. W.K. Kim, E.A. Payzant, S. Kim, S.A. Speakman, O.D. Crisalle. Reaction kinetics of CuGaSe2 formation from a GaSe/CuSe bilayer precursor film // Journal of Crystal Growth, V. 310, 1. 12,2008, p. 2987-2994.

11. Ниценко А.В., Бурабаева H.M., Тулеутай Ф.X. Термическая неустойчивость селенидов примесных элементов в условиях дистилляции селена. // Труды Кольского научного центра РАН, Т. 10, №1-3, с. 237-243, 2019.

12. Коровин С.С. и др. Редкие и рассеянные элементы. Химия и технология, Москва, МИСИС, 2003, с. 440.

13. Патент РФ №116614 МПК F27B 5/04, F27B 5/14. Вакуумная трубчатая печь: опубл. 27.05.2012 / Гаджиев Т.М., Гаджиева P.M., Арсланов Р.К., Куруцов М.Г., Зубаилов И.Г. - 10 с.

14. Патент РФ №168325, МПК F17C 13/00. Устройство для натекания газа: №2016112029: заявл. 30.03.2016: опубл. 30.01.2017 / Гаджиев Т.М., Арсланов Р.К., Алиев М.А., Гаджиева Р.М., Асхабов A.M. и др. Бюл. №4. -7 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОПИРИТНЫХ CuInSe, Cu (In, Ga)Se, CuGaSe ТОНКИХ ПЛЕНОК | 2001 |

|

RU2212080C2 |

| СПОСОБ ПОЛУЧЕНИЯ Cu(In, Ga)(S, Se) ТОНКИХ ПЛЕНОК | 2007 |

|

RU2347298C1 |

| Способ получения интерметаллической мишени Cu-Ga, используемой для получения тонкой пленки магнетронным распылением | 2023 |

|

RU2824968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХАЛЬКОПИРИТНЫХ ПЛЕНОК | 2014 |

|

RU2567191C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕГО СЛОЯ ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ ИЗ МЕДИ-ИНДИЯ-ГАЛЛИЯ-СЕРЫ-СЕЛЕНА | 2008 |

|

RU2446510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПЛЕНКИ ДИСЕЛЕНИДА МЕДИ И ИНДИЯ CuInSe | 2007 |

|

RU2354006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ТВЕРДЫХ РАСТВОРОВ ZNCU IN VI | 2003 |

|

RU2236065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИСЕЛЕНИДА МЕДИ И ИНДИЯ CuInSe | 2005 |

|

RU2288303C1 |

| Способ получения монозеренных кестеритных порошков | 2018 |

|

RU2695208C1 |

| Способ получения термоэлектрического материала на основе CuSe | 2024 |

|

RU2833588C1 |

Использование: для синтеза пленок CuGaSe2, применяемых в качестве верхнего элемента солнечной батареи в тандеме с нижним элементом из CuInSe2, в светодиодах и различных нелинейных оптоэлектронных устройствах. Сущность изобретения заключается в том, что способ получения пленки CuGaSe2 включает в себя многоэтапную селенизацию пленки Cu-Ga, в экспериментальной двухзонной термодиффузионной установке с участием газа-носителя (N2) реакционной компоненты (Se) модернизированной системой напуска газа, при этом процесс селенизации проводят с выдержками в течение 10 минут при температурах 200, 300, 400 и 550°C, причем на первом и втором этапе давление парогазовой смеси N2+ Se составляло величину 10-3 Па, на третьем этапе - 10-1 Па, а на четвертом - 105 Па, и охлаждение пленки до комнатной температуры производилось в режиме выключенной печи. Технический результат предлагаемого изобретения направлен на создание способа получения пленки CuGaSe2 с свойствами, позволяющими их использование в качестве верхнего элемента солнечной батареи в тандеме с нижним элементом из CuInSe2, в светодиодах и различных нелинейных оптоэлектронных устройствах. 5 ил.

Способ получения пленки CuGaSe2 включающий в себя многоэтапную селенизацию пленки Cu-Ga, в экспериментальной двухзонной термодиффузионной установке с участием газа-носителя (N2) реакционной компоненты (Se) модернизированной системой напуска газа, отличающийся тем, что процесс селенизации проводят с выдержками в течение 10 минут при температурах 200, 300, 400 и 550°C, причем на первом и втором этапе давление парогазовой смеси N2+ Se составляло величину 10-3 Па, на третьем этапе - 10-1 Па, а на четвертом - 105 Па, и охлаждение пленки до комнатной температуры производилось в режиме выключенной печи.

| T.M | |||

| Gadzhiev, M.A | |||

| Aliev, A.M | |||

| Ismailov, A.M | |||

| Aliev, G.A | |||

| Aliev, Z.Kh | |||

| Kalazhokov, M.R | |||

| Tlenkopachev, Kh.Kh | |||

| Kalazhokov, A.Sh | |||

| Asvarov, A.E | |||

| Muslimov, and V.M | |||

| Kanevsky, "Effect of the Temperature of Selenization on the Microstructure and Chemical State of CuGaSe2 Films", JOURNAL OF SURFACE INVESTIGATION: X-RAY, SYNCHROTRON AND NEUTRON |

Авторы

Даты

2024-11-26—Публикация

2024-04-25—Подача