Изобретения относится к области машиностроения и может использоваться в насосах с полуспиральным подводом и спиральным отводом с двухзавитковой спиралью.

Известен способ изготовления корпуса насоса, включающий изготовление модели корпуса и стержней по заданным размерам. По полученным моделям проводят формование с применением формовочных смесей, а по завершении изготовления форм их заливают расплавленным чугуном или сталью. После остывания с полученного литья (отливок) удаляют формовочную смесь. Далее проводят обрубку прибылей, литников, выпаров и заливов (облоев) по месту сопряжения форм или области стержневых знаков. Последней литейной операцией зачищают (путем оплавления) заливы, заусенцы, шлаковые включения и засоры. После чего в отливке обрабатывают внутреннюю поверхность полости, доводя ее до требуемой чистоты и привалочные поверхности для дальнейшей сборки (Литейное производство. Под ред. Н.Б.Кузьмина, М.: Машиностроение, 1971, с.166-176).

Недостатком этого способа является то, что в сложном литье имеются колодцы, каналы, изгибы, колена. Удалить формовочную смесь из них весьма затруднительно и совсем невозможно обработать внутреннюю поверхность. Шероховатость внутренней поверхности полости пропорционально влияет на трения, а значит, на потери в насосе.

Перед изобретением поставлена задача создания способа изготовления корпуса насоса, который позволил бы обработать внутреннюю поверхность его полости.

Технический результат достигается тем, что в способе изготовления корпуса насоса, включающем изготовление моделей и стержней по заданным размерам, формование, заливку, удаление формовочных смесей с отливки, обрубку ее и очистку с последующей обработкой внутренней поверхности и привалочных поверхностей для подсоединения деталей к корпусу, согласно изобретению перед обрубкой или чисткой или обработкой внутренней поверхности в наружной стенке корпуса напротив языка, разделяющего поток перекачиваемой жидкости, вырезают окно для удаления формовочной смеси и обработки открывшейся полости и крышки образовавшегося окна, далее крышку вставляют в окно и по периметру сваривают, при этом корень шва формируют на уровне внутренней поверхности стенки и крышки.

Указанные отличительные признаки способа имеют ряд положительных качеств, влияющих на технический результат, а именно:

- перед обрубкой или чисткой или обработкой внутренней поверхности в наружной стенке корпуса напротив языка, разделяющего поток перекачиваемой жидкости, вырезают окно. Между наружной стенкой и внутренней стенкой, то есть языком корпуса, удалить формовочную смесь и обработать противолежащие поверхности невозможно, так как обе поверхности выполнены по радиусу, длина языка достаточно велика, а расстояние между внутренней поверхностью стенки и наружной поверхностью языка относительно малое. Для выполнения вышеуказанных операций в наружной стенке корпуса вырезают окно, через которое открыт доступ до полости с формовочной смесью. Удалив формовочную смесь, очищают, а затем обрабатывают поверхности полости и крышки;

- крышку вставляют в окно и по периметру сваривают. Таким образом закрывается вырезанное окно. Целостность корпуса сохранена;

- корень шва формируют на уровне внутренней поверхности стенки и крышки. Сформированный корень шва на уровне внутренней поверхности обеспечивает надежное соединение без дополнительной его обработки.

Указанный способ изготовления корпуса насоса позволяет выполнить и обработать литой корпус со сложной геометрией внутренней полости, что существенно влияет на кпд насоса.

Таким образом, отличительные признаки находятся в причинно-следственной связи с полученным результатом и позволяют использовать новый способ в производстве корпусов насосов.

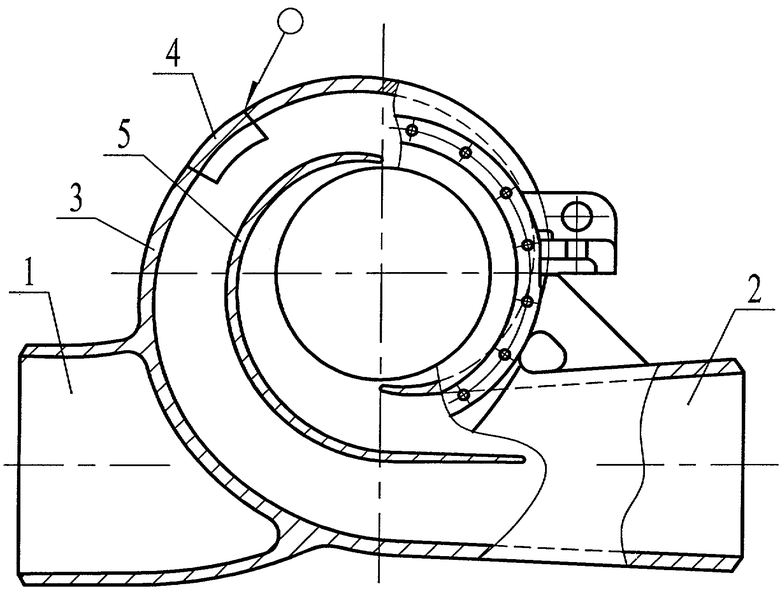

Изобретение поясняется чертежом.

На чертеже изображен корпус насоса в разрезе.

Корпус насоса включает входной и напорный патрубки 1 и 2 соответственно, наружную стенку 3 с крышкой 4 и язык 5.

Изготовляют корпус насоса следующим образом. Вначале по заданным размерам с учетом усадок литья изготовляют модели и стержни. Далее проводят формовку и заливку. После остывания отливки удаляют формовочную смесь и очищают наружную поверхность от остатков смеси, а также пригаров. Для удаления формовочной смеси, находящейся между наружной стенкой 3 корпуса и языком 5, вырезают окно в наружной стенке. Удалив оставшуюся формовочную смесь, обрабатывают внутреннюю поверхность корпуса и язык 5 с обеих сторон, доводя их поверхности до требуемой чистоты. В то же время проводят обработку внутренней поверхности крышки 4 с вырезанного окна. По окончании обработки внутренних поверхностей корпуса и крышки последнюю размещают в окне и по ее периметру проводят сварку с корпусом. При этом сварку проводят таким образом, чтобы корень шва формировался на уровне внутренней поверхности стенки и крышки. После всех выполненных ранее указанных операций проводят обработку привалочных поверхностей для подсоединения деталей к корпусу.

При использовании изготовленного таким способом корпуса насоса двустороннего входа жидкость, перемещаемая в нем рабочим колесом (на чертеже не показано), направляется в полость, образованную наружной стенкой 1 и языком 5. Под действием центробежной силы жидкость прижимается к внутренней поверхности наружной стенки 3, не встречая на своем пути ни выпуклостей, ни впадин, и направляется в напорный патрубок 2. В процессе движения в полости жидкость не получает дополнительного сопротивления, а значит не ухудшает качественную характеристику насоса.

Таким образом, такой способ изготовления корпуса насоса двустороннего входа обеспечивает его работоспособность и позволяет решить поставленную задачу - изготовление сложных литейных конструкций на более высоком техническом уровне, не нарушая формы полости в корпусе насоса.

Указанный способ повышает технологичность корпусов насосов, сокращает время изготовления и неоправданные затраты на изготовления приспособлений для удаления формовых смесей, а также обработки полузакрытых полостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНОЙ ФИГУРНОЙ МОЗАИКИ ИЗ ГИПСА. ИЗНОСОСТОЙКАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ ИЗ ГИПСА | 2003 |

|

RU2261173C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2539233C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| Способ изготовления сталеразливочных изложниц | 1987 |

|

SU1507520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| Стержневой ящик,преимущественно,для отливки фурм доменных печей | 1981 |

|

SU990401A1 |

Изобретение относится к области машиностроения и может использоваться в насосах с полуспиральным подводом и спиральным отводом с двухзавитковой спиралью. Способ включает изготовление по заданным размерам с учетом усадок литья моделей и стержней, формовку и заливку. После остывания отливки удаляют формовочную смесь и очищают наружную поверхность от остатков смеси, а также пригаров. Между наружной стенкой 3 корпуса и языком 5 вырезают окно в наружной стенке 3. Удалив оставшуюся формовочную смесь, обрабатывают внутреннюю поверхность корпуса и язык 5 с обеих сторон, доводя их поверхности до требуемой чистоты. Аналогично обрабатывают внутреннюю поверхность крышки 4 с вырезанного окна. По окончании обработки внутренних поверхностей корпуса и крышки последнюю размещают в окне и по ее периметру проводят сварку с корпусом. Изобретение направлено на обеспечение возможности обработки внутренней поверхности корпуса. 1 ил.

Способ изготовления корпуса насоса двустороннего входа, включающий изготовление моделей и стержней по заданным размерам, формование, заливку, удаление формовочных смесей с отливки, обрубку ее и очистку с последующей обработкой внутренней поверхности и привалочных поверхностей для подсоединения деталей к корпусу, отличающийся тем, что перед обрубкой или чисткой или обработкой внутренней поверхности в наружной стенке корпуса напротив языка, разделяющего поток перекачиваемой жидкости, вырезают окно для удаления формовочной смеси и обработки открывшейся полости и крышки образовавшегося окна, далее крышку вставляют в окно и по периметру сваривают, при этом корень шва формируют на уровне внутренней поверхности стенки и крышки.

| Литейное производство | |||

| /Под ред | |||

| Н.Б.Кузьмина | |||

| - М.: Машиностроение, 1971, с.166-176 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Корпус центробежного насоса | 1989 |

|

SU1691562A1 |

| Устройство для передачи информации | 1990 |

|

SU1815668A1 |

| US 6193463 B1 (ALLEN SIGNAL INC и др.), 27.02.2001. | |||

Авторы

Даты

2008-03-20—Публикация

2006-04-13—Подача