Изобретение относится к оборудованию для доводки сферических поверхностей тел вращения, в частности шаровых пробок крупногабаритной трубопроводной арматуры, в том числе с отверстиями и впадинами в сфере. Одним из известных технических решений является насадка шлифовальная и полировальная [1], которая позволяет обрабатывать детали сферической формы путем передачи вращения эластичному полотну через резиновый чашечный круг. Облегание абразивным полотном сферической поверхности достигается с помощью четырех жестких качающихся рычагов. Существенными признаками этого аналога являются элементы, обеспечивающие равномерное усилие поджатия абразивного полотна к обрабатываемой поверхности. Недостатками аналога [1] при обработке шаровых пробок являются:

- отсутствие механизма крепления и вращения обрабатываемой детали, что необходимо для равномерной обработки сферы:

- большие габариты и низкая производительность при обработке сферических тел большого диаметра, например шаровых пробок.

Известно также устройство для притирки сферических поверхностей [2], которое содержит привод вращения обрабатываемой детали, трубчатый притир, поджатый к обрабатываемой сфере пружиной и перемещаемый по пазу в сферической направляющей с центром по оси привода, а также ось привода вращения обрабатываемой сферы.

Существенной новизной в аналоге [2] обладает направляющая в виде части сферы с центром по оси привода, что позволяет вкупе с овальным пазом для размещения притира обеспечить обработку тел вращения.

В то же время аналог [2] не пригоден для доводки сферических деталей с отверстиями и впадинами, например шаровых пробок крупногабаритной трубопроводной арматуры. Дело в том, что при постоянном усилии поджима притира к сфере удельное давление на обрабатываемую поверхность в этом случае меняется из-за переменной площади взаимодействия притира и сферы. Как следствие, в зоне отверстий и впадин происходит более интенсивный съем металла абразивом притира и сферичность обрабатываемой детали искажается.

Наиболее близким известным техническим решением является способ обработки сферических поверхностей [3], при котором инструменту со ступенчатой рабочей поверхностью, с шагом между ступенями, выбранным в зависимости от радиуса сферы, сообщают перемещение относительно вращающейся детали, а усилие поджатия инструмента задают с помощью регулируемых вручную пружинных поджимов. Существенным недостатком прототипа является постоянное, заданное вручную перед началом обработки усилие поджатия инструмента. Как следствие, происходит неравномерный съем припуска - в местах нахождения впадин и отверстий съем припуска происходит быстрее из-за роста удельного давления инструмента на деталь.

Техническим результатом изобретения является повышение точности доводки сферических поверхностей с отверстиями и впадинами.

Этот результат достигается путем введения в способ операций автоматического поддержания постоянного удельного давления инструмента (притира) на обрабатываемую поверхность посредством электромагнитного исполнительного узла и осуществляется автоматическое управление током питания его обмотки в зависимости от текущего значения площади взаимодействия притира с обрабатываемой поверхностью детали с обеспечением условия постоянства удельного давления притира на обрабатываемую поверхность. Кроме того, амплитуда качания притира относительно центра обрабатываемой сферы составляет (0,1÷0,3)Dсф, где Dсф - наружный диаметр обрабатываемой сферы. В устройстве регулятор усилия прижима притира к обрабатываемой поверхности выполнен с исполнительным электромагнитным узлом, имеющим магнитопровод с обмоткой и якорь, и с автоматическим управлением током питания его обмотки в зависимости от текущего значения площади взаимодействия притира с обрабатываемой поверхностью и с обеспечением постоянного удельного давления притира на обрабатываемую поверхность. Якорь электромагнитного исполнительного узла снабжен втулкой, в которой сверху установлен притир посредством шарнирного соединения, а снизу размещен с возможностью вертикального перемещения выходной вал привода вращения. Схема автоматического управления током питания обмотки электромагнитного исполнительного узла содержит последовательно включенные датчик площади взаимодействия притира с обрабатываемой поверхностью, аналого-цифровой преобразователь, процессор, кодоуправляемый источник тока питания электромагнитного исполнительного узла, а также подключенный кодовыми выходами к процессору датчик величины воздушного зазора в магнитной цепи электромагнитного исполнительного узла. Кроме того, диаметр Dпр притира выбран с обеспечением условия: 0,9Dсф≥Dпр≥1,1dн, где dн - диаметр отверстия или размер впадины в сферической части обрабатываемой детали, а притир связан с приводами его перемещений посредством шарнирных соединений. А также значение тока Iм питания обмотки электромагнитного исполнительного узла определено процессором по формуле:

где lср - средняя длина магнитной цепи;

Fп - требуемое значение усилия прижима притира;

μ - относительная магнитная проницаемость магнитопровода исполнительного узла;

μo - абсолютная магнитная проницаемость вакуума;

N - число витков обмотки электромагнитного исполнительного узла;

Dм - диаметр среднего витка обмотки;

S - текущая площадь взаимодействия притира с обрабатываемой поверхностью.

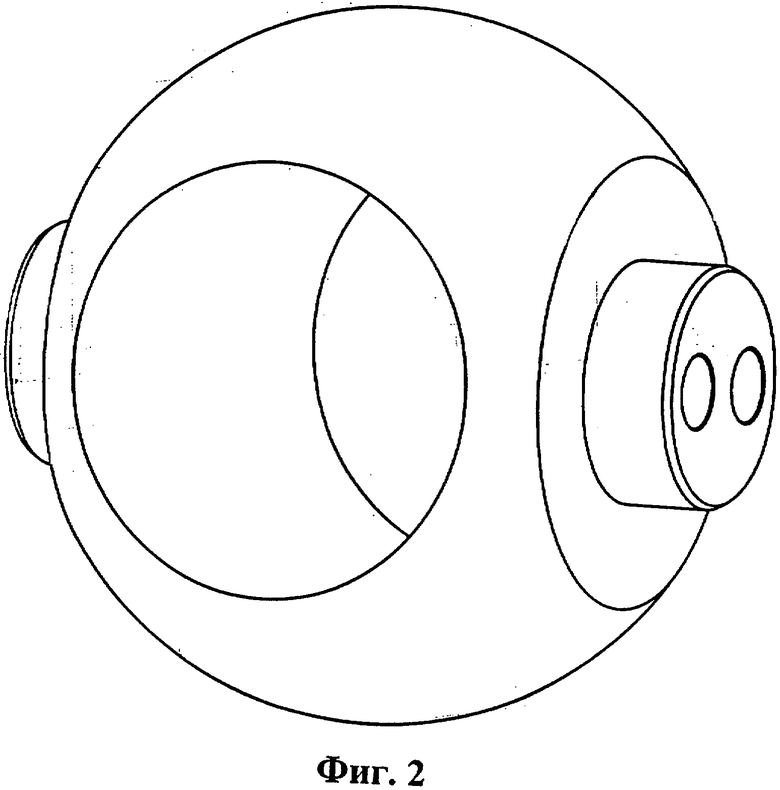

На Фиг.1 показана структура предлагаемого устройства, на Фиг.2 изображена в аксонометрии типичная конструкция сферической поверхности шаровой пробки, на Фиг.3 приведена структура электромагнитного исполнительного узла автоматического регулятора усилия поджима притира к сфере, а на Фиг.4 показана схема управления исполнительным узлом автоматического регулятора усилия поджима притира к сфере. Устройство Фиг.1 содержит обрабатываемую деталь 1, закрепленную в центрах 2 и 3 патрона 4 и задней бабки 5. Патрон 4 вместе с приводом 6 размещен на передней консоли 7, которая опирается на направляющие 8 станины 9. Задняя бабка размещена на задней консоли 10, которая также опирается на направляющие 8 станины 9. Между консолями 7 и 10 на направляющих 8 станины 9 размещена подвижная платформа 11 с вращающимся притиром 12, снабженным абразивной или притирочной поверхностью 13. Притир 12 шарнирной опорой 14 соединен с основным приводом 15, закрепленным на пластине 16. Выходной вал 17 привода 15 соединен с хвостовиком 18 шарнирной опоры 14 через исполнительный узел автоматического регулятора поджима притира к сфере, причем корпус 19 исполнительного узла прикреплен к пластине 16 жесткими связями 20. Пластина 16 имеет свободу вертикального перемещения по направляющим 21 и опирается на пружины 22. Возможна жесткая фиксация пластины 16 к направляющим 21 с помощью фиксатора 23. Фиксатор 23 необходим для исключения влияния упругой деформации пружин 22 на усилие поджима поверхности 13 притира 12 к детали 1 в процессе доводки сферы. При установке и снятии детали 1 фиксатор 23 отведен и пластина 16 опирается на пружины 22.

Платформа 11 с элементами 12...23 качается по направляющим 8 станины 9 с помощью дополнительного привода в составе штока 24, шатуна 25, кривошипа 26 с приводом 27. За счет совместной работы приводов 6, 15, 27 обеспечивается равномерная доводка сферических поверхностей детали 1, поскольку траектория движения притира 12 по отдельным точкам сферической поверхности детали 1 имеет характер недетерминированного процесса с равномерным законом распределения.

Выбором скоростей вращения приводов 6, 15, 27 можно обеспечить высокопроизводительную и точную доводку сферической поверхности детали 1. Амплитуду качания Ак притира относительно центра обрабатываемой сферы следует выбирать по условию: Ак=(0,1÷0,3)Dсф, где Dсф - наружный диаметр обрабатываемой сферы.

Автоматический регулятор усилия обеспечивает постоянное удельное давление поджима поверхности 13 к обрабатываемой сфере даже при наличии в ней технологических отверстий и впадин. Исполнительный узел Фиг.3 регулятора содержит корпус 19, выполняющий функцию магнитопровода электромагнита с обмоткой 28. Относительно корпуса 19 под действием магнитодвижущей силы перемещается дисковый якорь 29, снабженный втулкой 30, в которой сверху размещен хвостовик 18 шарнирной опоры притира. В нижней части втулки 30 выполнено фигурное отверстие, в которое входит со свободой вертикального перемещения выходной вал 1 привода 15. Втулка 30 свободно скользит на подшипниках 31 в отверстии корпуса 19. Якорь 29 со втулкой 30 опирается на упругий элемент 32, обеспечивающий компенсацию влияния веса притира 12 на усилие поджима при доводке сферической поверхности обрабатываемой детали. Подшипник 33 обеспечивает свободу вращения якоря 29 относительно корпуса 19 при полностью притянутом якоре.

Сила притяжения Fп якоря 29 к корпусу 19 может быть оценена по известной формуле: Fп=K×B×I×Lп,

где К=(0,1-0,8) - поправочный коэффициент, учитывающий фактическую величину воздушного зазора между якорем 29 и магнитопроводом 19;

В - магнитная индукция в магнитопроводе 19;

I - сила тока в обмотке 28;

Lп - длина проводника обмотки 28.

Например, при среднем диаметре обмотки 28 Dcp=0,3 м, числе витков обмотки N=2000, токе I=10 А, В=1 Тл имеем Fп=(1984-15872)Н в пределах изменения К от 0,1 до 0,8. Оперативной регулировкой тока в обмотке 28 можно менять усилие поджима в широких пределах. Это открывает возможность поддержания постоянного удельного давления поверхности 13 притира 12 на обрабатываемую сферу, что необходимо для равномерной доводки сферической поверхности при наличии в обрабатываемой детали технологических отверстий и впадин. Для этого необходимо в режиме реального времени контролировать площадь взаимодействия поверхности 13 притира 12 с поверхностью сферы и создавать значение тока в обмотке 28 с сохранением условия: Руд=Fп/S=const. С учетом общеизвестных зависимостей: В=Ф/Sм, где Ф=(μвμоSм×I×N)lcp. - средняя длина магнитной цепи в магнитопроводе;

Sм - площадь сечения магнитопровода;

μв=1 - эквивалентная магнитная проницаемость в зазоре;

μо=4π10-7 - абсолютная магнитная проницаемость вакуума, получаем:

Fп-=(μμо×N2×I2×Dм)/lcp. Отсюда требуемое текущее значение тока питания обмотки 28 можно рассчитать по формуле:

где lcp - средняя длина магнитной цепи;

Fп - требуемое текущее значение усилия поджима притира;

μ - относительная магнитная проницаемость магнитопровода исполнительного узла;

N - число витков обмотки;

Dм - диаметр среднего витка обмотки;

S - текущая площадь взаимодействия притира с обрабатываемой поверхностью.

Эта целевая функция реализуется с помощью схемы управления током питания обмотки 28, изображенной на Фиг.4. В состав схемы входят датчик 34 площади взаимодействия притира 12 со сферической поверхностью обрабатываемой детали, аналого-цифровой преобразователь (АЦП) 35, процессор 36 с клавиатурой 37 и дисплеем 38, а также кодоуправляемый источник 39 тока 1 питания обмотки 28 устройства. Как вариант исполнения в схему Фиг.4 может быть введен датчик 40 воздушного зазора между якорем и магнитопроводом исполнительного узла автоматического регулятора усилия поджима притира к обрабатываемой сферической поверхности. Это исключит необходимость ручной корректировки коэффициента К с клавиатуры в зависимости от фактического значения воздушного зазора. Клавиатура 37 позволяет оперативно изменять скорости вращения приводов 6, 15 и 27, а также значение удельного давления Руд для обеспечения оптимальных производительности и точности доводки сферической поверхности обрабатываемой детали. Датчик 40 может быть с кодовым или частотным выходом или со встроенным АЦП. Текущие параметры - Fп, S, I - скорости вращения приводов, амплитуда качания притира относительно обрабатываемой поверхности и т.д. - оперативно выводятся на дисплей 38.

Для каждого типоразмера обрабатываемых деталей необходимы соответствующие размеры притира 12 с обеспечением условия:

0,9Dсф≥Dпр≥1,1·dн, где Dсф, Dпр и dн - наружные диаметры соответственно обрабатываемой сферы, притира и отверстия или впадины в обрабатываемой детали.

По сравнению с прототипом в предложенном решении обеспечена повышенные точность и производительность доводки за счет автоматического управления усилием поджима притира и недетерминированной траектории его движения по обрабатываемой сфере. Введенное в предложенное устройство шарнирное соединение притира с приводами устраняет характерные для известных технических решений «рыскания» притира относительно обрабатываемой поверхности при его заходе и выходе с предусмотренных конструкцией неоднородностей сферической поверхности - отверстий и впадин.

Источники информации

1. Патент РФ №2201861 от 11.02.2000 г. МПК В24В 23/00. Насадка шлифовальная и полировальная.

2. Авт. св. СССР №162379, М Кл. В24В 11/00. Устройство для притирки сферических поверхностей. БИ №6, 1991 г.

3. Авт. Св. СССР №1541024, М. Кл. В24В 13/00. Способ обработки сферических поверхностей. БИ №5, 1990 г.

Изобретение относится к области машиностроения и может быть использовано для доводки сферических поверхностей тел вращения, в частности шаровых пробок крупногабаритной трубопроводной арматуры с отверстиями и впадинами в сфере. Осуществляют вращение кольцевого притира и обрабатываемой детали. Притир прижимают к обрабатываемой сферической поверхности и качают относительно центра сферы, регулятор Усилие прижима задают посредством регулятора, выполненного с исполнительным электромагнитным узлом, имеющим магнитопровод с обмоткой и якорь. Предусмотрено автоматическое управление током питания его обмотки в зависимости от текущего значения площади взаимодействия притира с обрабатываемой поверхностью и обеспечение постоянного удельного давления притира на обрабатываемую поверхность. В результате повышаются точность и производительность доводки сферических деталей с отверстиями и впадинами. 2 н. и 7 з.п. ф-лы, 4 ил.

0,9Dсф≥Dпр≥1,1dн,

где dн - диаметр отверстия или размер впадины в сферической части обрабатываемой детали.

где lcp - средняя длина магнитной цепи;

Fп - требуемое текущее значение усилия прижима притира;

μ - относительная магнитная проницаемость магнитопровода исполнительного узла;

μо - абсолютная магнитная проницаемость вакуума;

N - число витков обмотки;

Dм - диаметр среднего витка обмотки;

S - текущая площадь взаимодействия притира с обрабатываемой поверхностью.

| Способ обработки сферических деталей | 1987 |

|

SU1541024A1 |

| Способ притирки сферических поверхностей | 1987 |

|

SU1414579A1 |

| Устройство для обработки астрооптики | 1973 |

|

SU512032A1 |

| Устройство для изготовления сферического шлифа | 1985 |

|

SU1289661A1 |

| Устройство для обработки оптических деталей | 1978 |

|

SU722736A1 |

| Устройство для обработки плоских поверхностей оптических деталей | 1989 |

|

SU1645107A1 |

Авторы

Даты

2008-03-27—Публикация

2005-09-12—Подача