держит каретку .1 с двумя прямолинейными копирами 8, которые закреплены на призматических направляющих 5 и через ползуны 7 и штанги 15 связаны с неподвижно осью 16, установленной соосно со шпинделем 17 детали 18. В процессе обработки копиры совершают возвратно-поступательное перемещение в плоскости, параллельной обрабатываемой поверхности

детали, и попеременно накатываются на ролик 45 с исполнительным механизмом 44, в результате чего пружина регулятора 43 давления изменяет давление в магистрали 42, которое уменьшает рабочее усилие диафрагмен- ного пневмопривода 4I. Это приводит к постоянству удельного давления инструмента на деталь при изменяющейся площади их контакта. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования и полирования плоских оптических деталей | 1990 |

|

SU1763151A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Полуавтомат для обработки деталей по контуру | 1981 |

|

SU1057003A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

Изобретение относится к технологии обработки оптических деталей и может быть использовано в приборостроении при изготовлении пластин и призм. Целью изобретения является « обеспечение повышения качества и производительности формообразования плоских поверхностей оптических деталей на стадиях шлифования и полирования за счет равномерного съема материала детали, путем обеспечения постоянного удельного давления на обрабатываемую деталь. Устройство со

Изобретение относится к технологий обработки оптических деталей и может быть использовано в приборостроении для шлифования и полкрова- кия пластин и призм.

Цепь изобретения - повышение качества и производительности обработки зз. счет уменьшения времени обработки деталей,

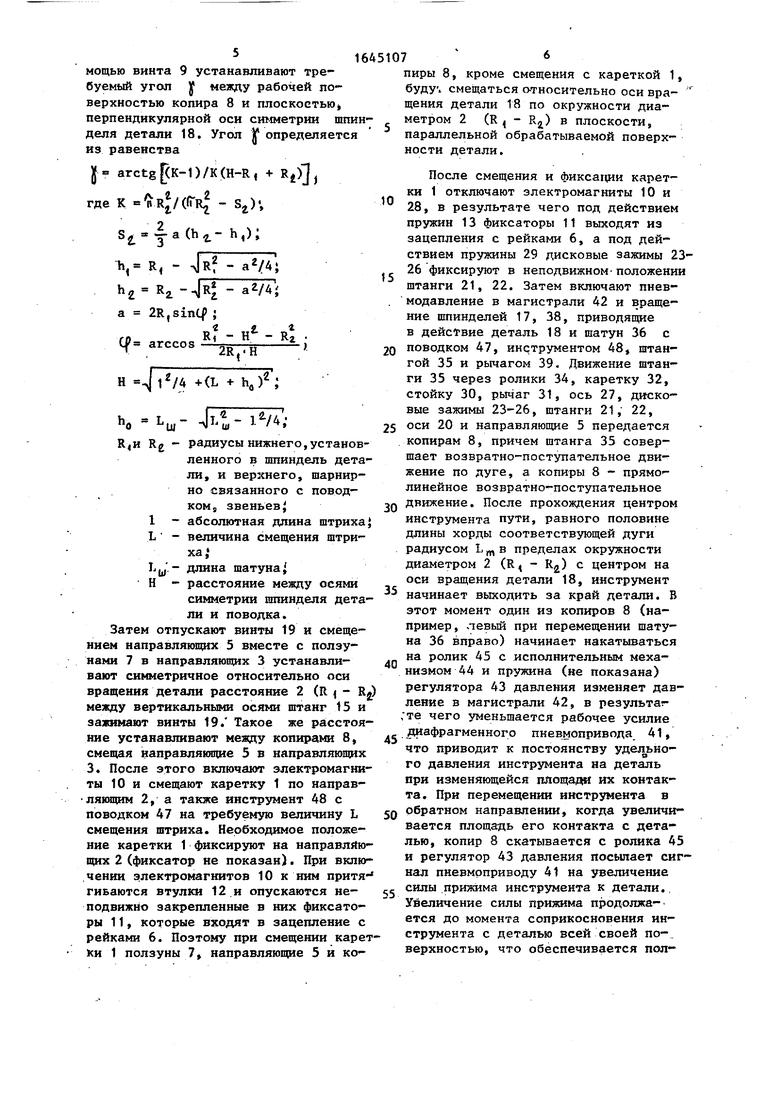

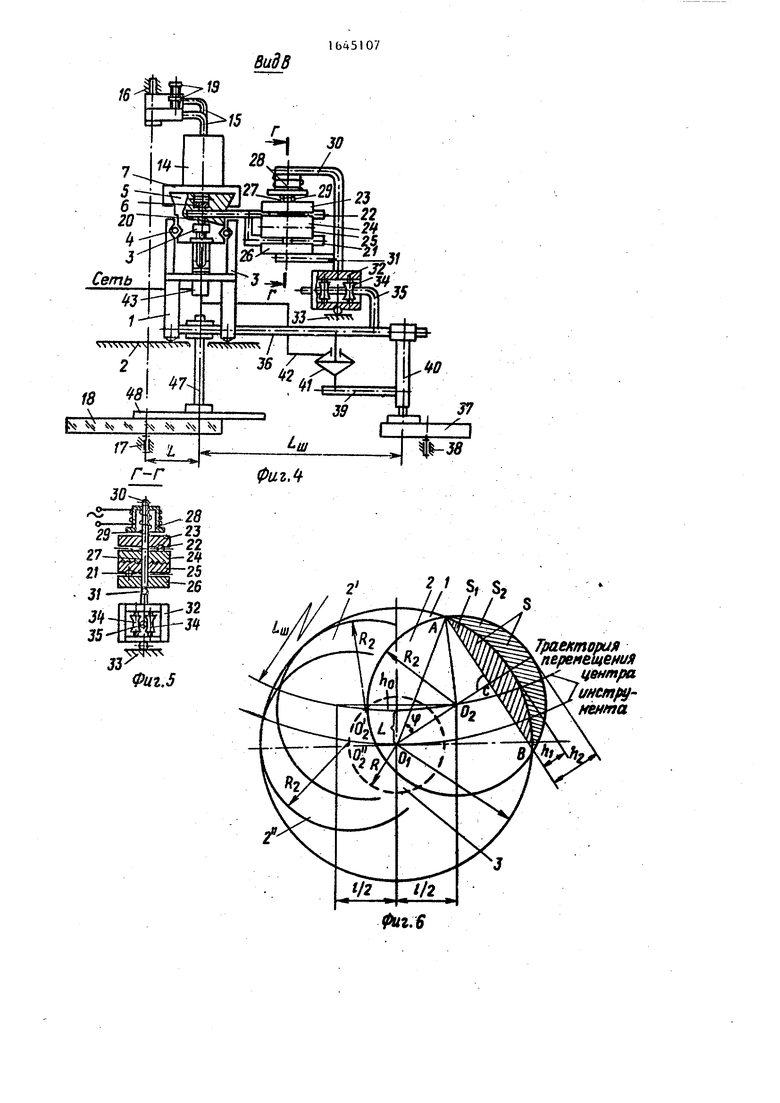

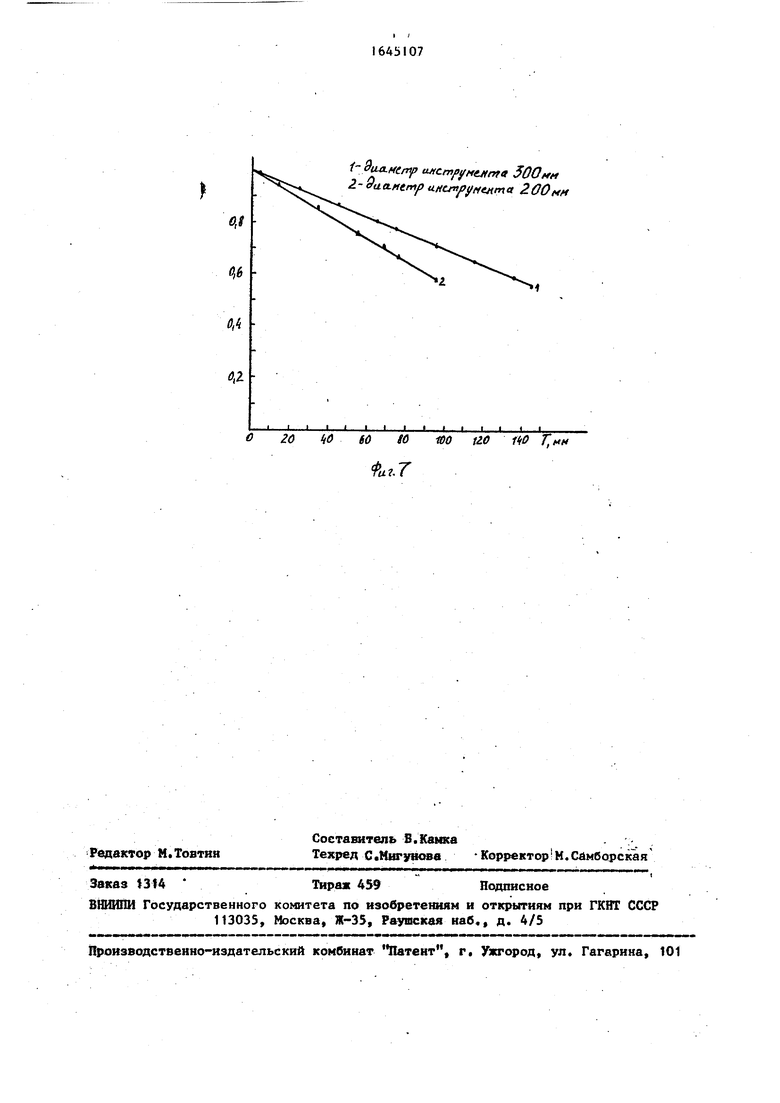

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - гид Б на фиг. 1 J на фиг. 4 - вид В на фиг с 1 иа фиг. 5 - разрез Г-Г на фиг.4 на диг. 6 - схема, поясняющая получение приведенных в описании формул , г на фиг. 7 - графики зависимости 1 /К от

Устройство состоит из каретки 1, установленной на прямолинейных ьап равляющпх 2, на котооой закреплены плоские направляющие 3. В этих направляющих на шарики 4 установлены призматические направляющие 5 с закрепленными в них рейками 6« На направляющих 5 установлены ползуны

7и закреплены прямолинейные копиры

8с регулирующими, винтами 9. На зунах 7 закреплены электромагниты

10 с фиксаторами 11, втулками 12 и пружинами 13, а также крышки 14 электромагнитов. Ползуны 7 шарнир- но связаны с штангами 15 переменной длины, которые закреплены на оси 16, установленной соосно с шпинделем 17 детали 18. Фиксация требуемой длины штанги 15 осуществляется винтами 19. Призматические направляющие 5 через оси 20 шарнирно связаны с штангами 21, 22, которые вторыми концами кре- пятся в дисковых зажимах уста новпенньши на оси 27 На последней закреплен также электромагнит 28 и пружина 29, Ось 27 закреплена на

0

5

0

5

0

5

0

5

стсяке 30 и рычаге 31, который соединен, со стойкой 30. Стойка 30 зак- репягна на каретке 32, установленной нг прямолинейных направляющих 33 и через ролики 34 шарнирно связанной с птакглй 35,- Последняя закреплена на шатуне 36 крквошипнс-шатунного механизма 37, который установлен на шпинделе 38. К шатуну 36 и рычагу 38, установленного на стойке 40 кривошипно-иатунного механизма, закреплен дйафрагменный пневмопривод 41, который магистралью 42 связан с регулятором 43 давления. Регулятор давления установлен на каретке 1 и снаб жен исполнительным механизмом 44 с роликом 45} установленным на оси 46. На шатуне 36 закреплен также поводок 47, который шарнирно связан с инструментом 48.

Устройстве работает следующим об- разом.

На деталь 18 устанавливают соосно инструмент 48 с поводком 47 и включают электромагнит 28 s который притягивает дисковый зажим 23, освобождая от фиксации штанги 21, 22. Затем смзщают каретку 1 по направляющим 2 в сторону оси вращения детали параллельно плоскости, проходящей через оси шпинделей 17, 38. При этом смещаются ползуны 7 по призматическим направляющим 5 в направлении от оси вращения датали, как шарнирно закрепленные на вращающихся вокруг невсдзиж ной оси 16 штангах 15, а также штанги 21, 22 в дисковых зажимах . Каретку 1 смещают до тех пор, пока угол (р между горизонтальными осями штанг 15 не будет равен 180, что соответствует совмеюению этих осей с прямой, проходящей через ось щения детали 18. После этого с помощью винта 9 устанавливают требуемый угол у между рабочей поверхностью копира 8 и плоскостью, перпендикулярной оси симметрии шпинделя детали 18. Угол jf определяется из равенства

164

2 - Rz 4Ri а 2R,sinCf ;

f

arccos

R - Н - RJ

2R, H

H +(L + hfl)2;

. ьш- JL«- 4i

L

радиусы нижнего,установленного в шпиндель детали, и верхнего, шарнир- но связанного с поводком, звеньевJ абсолютная длина штриха} величина смещения штри1, длина шатуна i Н - расстояние между осями симметрии шпинделя детали и поводка.

Затем отпускают винты 19 и смещением направляющих 5 вместе с ползунами 7 в направляющих 3 устанавливают симметричное относительно оси вращения детали расстояние 2 (R - Rg) между вертикальными осями штанг 15 и зажимают винты 19/ Такое же расстояние устанавливают между копирами 8, смещая направляющие 5 в направляющих 3. После этого включают электромагниты 10 и смещают каретку 1 по направ- ляющим 2, а также инструмент 48 с поводком 47 на требуемую величину L смещения штриха. Необходимое положение каретки 1 фиксируют на направляющих 2(фиксатор не показан). При включении электромагнитов 10 к ним притя- гиьаются втулки 12 и опускаются неподвижно закрепленные в них фиксаторы 1 1 , которые входят в зацепление с рейками 6. Поэтому при смещении каретки 1 ползуны 7, направляющие 5 и кон1645107 6

пиры 8, кроме смещения с кареткой 1, буду, смещаться относительно оси вращения детали 18 по окружности диаметром 2 (R i - Ra) в плоскости, параллельной обрабатываемой поверхности детали.

5

0

После смещения и фиксации каретки 1 отключают электромагниты 10 и 28, в результате чего под действием пружин 13 фиксаторы 11 выходят из зацепления с рейками 6, а под действием пружины 29 дисковые зажимы 23- 26 фиксируют в неподвижном положении штанги 21, 22. Затем включают пнев- модавление в магистрали 42 и вращение шпинделей 17, 38, приводящие в действие деталь 18 и шатун 36 с поводком 47, инструментом 48, штангой 35 и рычагом 39. Движение штанги 35 через ролики 34, каретку 32, стойку 30, рычаг 31, ось 27, дисковые зажимы 23-26, штанги 21, 22,

5 оси 20 и направляющие 5 передается копирам 8, причем штанга 35 совершает возвратно-поступательное движение по дуге, а копиры 8 - прямолинейное возвратно-поступательное

Q движение. После прохождения центром инструмента пути, равного половине длины хорды соответствующей дуги радиусом L m в пределах окружности диаметром 2 (R, - R2) с центром на оси вращения детали 18, инструмент

начинает выходить за край детали. В этот момент один из копиров 8 (например, левый при перемещении шатуна 36 вправо) начинает накатываться на ролик 45 с исполнительным механизмом 44 и пружина (не показана) регулятора 43 давления изменяет давление в магистрали 42, в результанте чего уменьшается рабочее усилие диафрагменного пневмопривода 41,

0

5

что приводит к постоянству удельного давления инструмента на деталь при изменяющейся площади их контакта. При перемещении инструмента в

обратном направлении, когда увеличивается площадь его контакта с деталью, копир 8 скатывается с ролика 45 и регулятор 43 давления посылает сигнал пневмоприводу 41 на увеличение

силы прижима инструмента к детали. Увеличение силы прижима продолжается до момента соприкосновения инструмента с деталью всей своей поверхностью, что обеспечивается пол

ным скатыванием копира 8 с ролика 45. В момент выхода инструмента за край детали с другой ее стороны на ролик 45 начинает накатываться вто- рой копир 8 и цикл по регулированию давления на инструмент повторяется.

Такая работа предлагаемого устройства позволяет автоматически поддерживать постоянным удельное давле- ние инструмента на деталь, что способствует повышению качества и производительности обработки за счет раномерного съема материала.

Приведенные в настоящем описании формулы следуют из фиг.6 и следующих соображений. Если к инструменту, полностью контактирующему с деталью приложено усилие F0, то также, же усилие будет приложено и к детали. Однако при выходе инструмента за кра детали, когда площадь их соприкосновения будет уменьшаться, удельное даление на деталь возрастает. Поэтому для поддержания постоянным удельного давления инструмента на деталь необходимо уменьшать первоначально при

ложенное к инструменту усилие F пропорционально уменьшению площади его контакта с деталью, т.е. можно запи- 30

сать выражение

F

К

)

(1)

где К - коэффициент, для которого справедливо соотношение

К

к

TTRl - se

(2)

В формуле (2) Sg - площадь части инструмента, вышедшего за край детали.

Из равенства (2) и фиг.6 видно, что при полном контакте инструмента с деталью, когда Sg О, R и согласно (1), F « F0 .

При увеличении выхода инструмента за край детали площадь будет увеличиваться, что приведет, согласно (2), к увеличению коэффициента К, и, следовательно, к уменьшению усилия F.

Площадь Sg можно определить из равенства (фиг.6).

Sj, S - S

1

(3)

где S rahЈ и S, -rah,- пло

8

щади соответствующих сегментов ,

h - R, - аг/4 и

п2 г RЈ - -|R| - аг/4 - соответствующие стрелки прогибовJ

а АВ;

R HR2 Радиусы детали 1 и инструмента 2.

Из треугольника AOfC (фиг.6) следует , что

АС у R. sin(D откуда

а 2 R,- sintf.

(4)

Для определения угла С| обратимся к треугольнику (фиг.6), из которого, согласно теоремы косинусов, получают.

R| R + (0,0е) - 2R,.(0,04)

К COS(J(

Отсюда

С05ф Rf + (О.ОЕ) -RЈ . т 2k.. , )

2R, Otoc

(f arccos

R + ()1 RZ

2R4«0,02

(5)

В формуле (5) - расстояние между центрами детали и инструмента. Его можно определить из треугольника 0,МОе (фиг.6)

°t°2 +(L + ha) (6)

I

где I - абсолютная длина штриха j L - величина смещения штрихаj hg - стрелка прогиба, которая определяется по формуле

ь. Lui- -Ji-i -l2/4(7)

В выражении (7) длина шатуна.

Используя данные формулы, производят расчет коэффициента К в зависимости от изменения величины 0|0g для детали диаметром 350 мм и инструментов диаметрами 300 и 200 мм. Результаты этих расчетов приведены на графике фиг.7, где по оси ординат отложены входящая в выражение (1) величина 1/К, -а по оси абсцисс- величина Т 0,Oft(R «-Rj), где

величина R|- R« представляет собой радиус окружности, прохождение которого центром инструмента последний не выходит за край детали и, следовательно, усилие F по формуле (1) не меняется.Из графика видно,что замости 1/К от Т для разных соотноше- ний между диаметрами детали и инструмента являются прямолинейными с угловым коэффициентом

v 1-t/K .. К - 1 CgO 0,Oft-(Rt-R K(0102-R,+R2)

откуда, принимая 0( Н получают

У arctg , + RI) (8)

Это значит, что для поддержания постоянным удельного давления инструмента на плоскую деталь необходимо обеспечить изменение прижимного усилия F в формуле (1) по прямо- 25 можностью возвратно-поступательного линейному закону, т.е. необходимо использовать прямолинейный копир. Угол наклона рабочей поверхности копира к плоскости, параллельной обрабатываемой поверхности детали, зависит 30 от диаметров детали и инструмента и определяется по формуле (8).

Предлагаемое устройство можно использовать на любых станках типа ШГЦ

перемещения ползунами с копирами и двумя штангами, одни концых которых шарнирно связаны с основанием, а дру гие - соответственно с каждым из ползунов, при этом копиры установлен с возможностью взаимодействия с роли ком и расположены под углом к плоско сти, перпендикулярной к оси привода детали.

А-А

применяемых и оптической промышлен- ности. На этих станках диаметр нижнего звена может быть в пределах 100- 700 мм, при этом диаметр верхнего звена выбирают в пределах 0,8-1,4 от диаметра нижнего. Формула изобретения

Устройство для обработки плоских поверхностей оптических деталей, содержащее основание, привод детали и привод инструмента, выполненный в виде кривошипно-шатунНого механизма,

регулятор давления и диафрагменный пневмопривод для поджатия инструмента к детали, отличающееся Тем, что, с целью повышения качества и производительности обработки, уст0 ройство снабжено связанной с шатуном кривошипно-шатунного механизма и предназначенной для установки инструмента кареткой с роликом и оппозитно смонтированными на каретке с возможностью возвратно-поступательного

перемещения ползунами с копирами и двумя штангами, одни концых которых шарнирно связаны с основанием, а другие - соответственно с каждым из ползунов, при этом копиры установлены с возможностью взаимодействия с роликом и расположены под углом к плоскости, перпендикулярной к оси привода детали.

19

15

Фиг.З

fcfc т$.«

о

« (s iN Nl s3

ЛО -«;КО Со

fe

11Г

t Qua-MCf, иЯСГ7,(тв

2- 9aa.Mttnp uttcmfyftexma 200 нм

Qt

6,6 W 6,1

6 20 lid 60 tO WO 120 1W T,«

tui.7

| Устройство для обработки оптических деталей | 1978 |

|

SU722736A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-04-30—Публикация

1989-01-12—Подача