Изобретение относится к способу изготовления теплоизолированной трубы согласно ограничительной части п.1 формулы.

Из DE 19629678 А1 известен способ изготовления теплоизолированной трубы, при котором, по меньшей мере, одну внутреннюю трубу обертывают формованной в рукав полимерной пленкой с образованием полости в виде кольцевого зазора и в полость подают вспениваемую полимерную смесь на основе полиуретана, которая полностью заполняет полость с образованием теплоизолирующего пенопласта. На полимерную пленку экструдируют внешнюю трубу из термопласта в качестве механического защитного слоя. У этого известного способа смешиваемые между собой компоненты пенополиуретана - полиол и изоцианат - подают к пистолету-распылителю, который впрыскивает в полость смешиваемые между собой компоненты. Компоненты полиол и изоцианат поставляют в емкостях, из которых полиол и изоцианат подают отдельно друг от друга в смесительное устройство, смешивают в нем и смесь направляют дальше к пистолету-распылителю.

Для повышения изолирующего действия пенополиуретана находящийся в порах пенопласта воздух уже заменяли галогенированными углеводородами за счет того, что в смесь перед вспениванием добавляли галогенированные углеводороды. Эти галогенированные углеводороды, например известный под торговой маркой фригин, с экологической точки зрения, однако, сомнительны, поскольку они предположительно разрушают озоновый слой.

В поисках заменителей инженеры натолкнулись на негалогенированные углеводороды, такие, например, как U-пентан, циклопентан и другие, которые приводят к пене с такими же свойствами.

Из DE 19708570 известен способ получения пенопластов, которые могут применяться в качестве материала для теплоизоляции в трубопроводах. Пенопласт получают путем превращения полиизоцианатов, реактивных по сравнению с изоцианатами соединений с молекулярной массой 500-8000 г/моль, в присутствии порообразователей и катализаторов, при котором применяют порообразователи, содержащие углеводороды с С3- или С4-кольцами, имеющие точку кипения 0-75°С при давлении 1013 мбар. Получение пенопластов описано в лабораторном масштабе, а не в промышленном.

В основе настоящего изобретения лежит задача усовершенствования описанного выше способа изготовления теплоизолированных труб таким образом, чтобы, исходя из известного уровня техники, его можно было осуществлять рентабельно, и чтобы он позволял изготовлять слой теплоизоляции в трубе с улучшенными теплоизолирующими свойствами. Более узкая задача состоит в том, чтобы можно было дозировать порообразователь и воздух самым точным образом в малых количествах.

Для решения указанной задачи предлагается способ изготовления теплоизолированной трубы, состоящей из одной или нескольких внутренних труб, концентрично расположенной на расстоянии от внутренней трубы внешней трубы и заполняющего кольцевой зазор между внутренней и внешней трубами слоя теплоизоляции на основе полиуретановой или полиизоциануратной пены, при котором внутреннюю трубу непрерывно обертывают внешней трубой и в кольцевой зазор вводят вспениваемый пластик, при этом полиол, порообразователь на основе пентана и воздух подают в статический смеситель и смешивают в нем, и затем эту смесь смешивают с изоцианатом в динамическом смесителе.

Порообразователь представляет собой пентан. Причем жидкий пентан подают посредством пневмонасоса по предохранительной линии из емкости к трехпоршневому мембранному насосу и посредством трехпоршневого мембранного насоса подают в статический смеситель по рукаву. Смесь, состоящую из компонента полиол, пентана и воздуха, и компонент изоцианат подают посредством шестеренных насосов в динамический смеситель.

Помимо непосредственно вытекающих из постановки задачи преимуществ благодаря мерам, согласно изобретению, достигаются еще следующие преимущества:

- дозируемые доли могут быть в любое время изменены;

- компонент полиол может быть в любое время заменен;

- инвестиционные затраты ниже, чем в традиционных способах;

- взрывоопасная зона меньше, чем в традиционном способе.

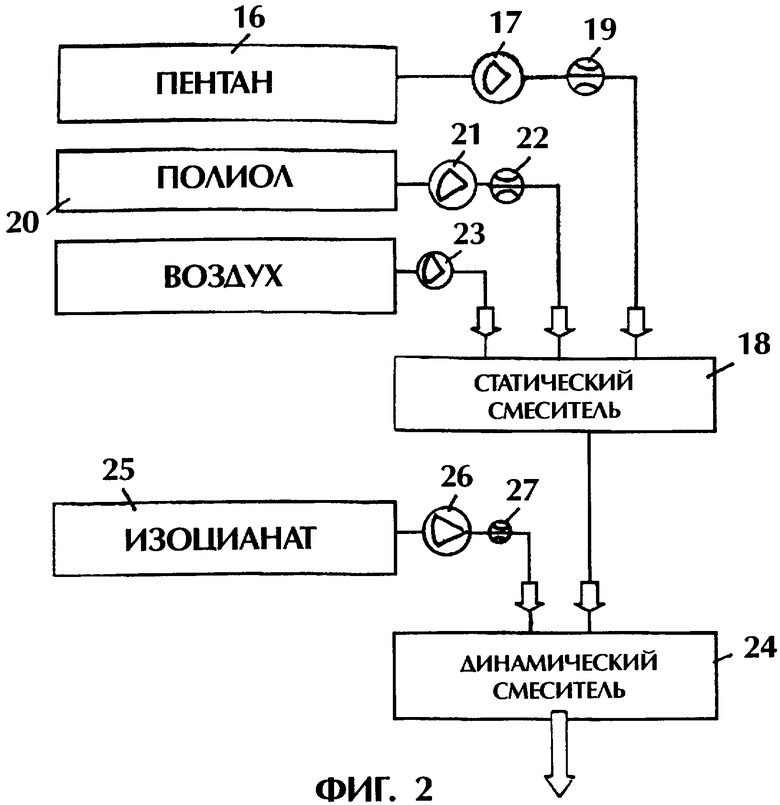

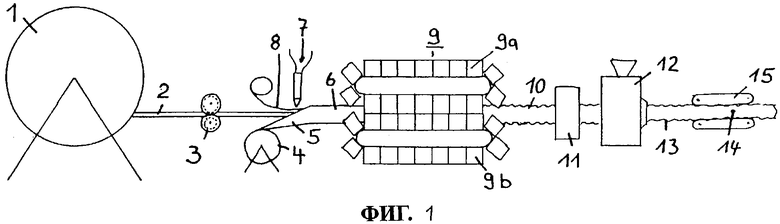

На фиг.1 изображен вид сбоку устройства для изготовления теплоизолированных труб. На фиг.2 - схема подготовки пены.

С барабана 1 непрерывно разматывают внутреннюю трубу 2. Внутренняя труба 2 представляет собой преимущественно сшитую полиэтиленовую трубу, в стенку которой заделан слой поливинилспирта. Внутреннюю трубу 2 пропускают через пару 3 приводимых калибровочных роликов. Калибровочная роликовая пара 3 установлена с возможностью перемещения в двух взаимоперпендикулярных направлениях поперек направления изготовления.

С бобины 4 разматывают пленку 5 из LLDPE (линейный полиэтилен низкой плотности) и формуют вокруг внутренней трубы 2 концентрично ей в разрезную трубу 6 со склеенным или сваренным продольным швом. В еще открытую разрезную трубу 6 вводят вспениваемую полимерную смесь на полиуретановой или полиэтиленовой основе. В случае полиуретана применяют пистолет 7, из которого смешиваемые между собой компоненты распыляют на пленку 5.

В разрезную трубу 6 могут быть введены, при необходимости, сигнальные жилы 8.

Замкнутую трубу вводят в форму 9, состоящую из множества полуформ 9а, 9b, которые образуют сообща «бегущую форму» для внутренней трубы 2, снабженной слоем изоляции и пленкой 5.

Обращенные к пленке 5 поверхности полуформ 9а, 9b имеют волнообразный профиль, в который пленка 5 вдавливается вследствие давления вспенивания. Выходящая из формы 9 труба 10 имеет поэтому гофрированную поверхность.

Труба 10 проходит затем через рентгеновское устройство 11, с помощью которого трубу 10 непрерывно проверяют на точное центрическое положение внутренней трубы 2. В случае отклонения калибровочную роликовую пару 3 соответственно смещают. На трубу 10 затем с помощью экструдера 12 экструдируют внешнюю оболочку 13 из пластика, которая под действием пониженного давления вдавливается в гофры трубы 10. Внешняя оболочка склеивается при этом с полимерной пленкой 5 на основе своей высокой за счет экструзии температуры.

Готовую трубу 14 можно затем тянуть с помощью тянущего гусеничного устройства 15 и в подходящем устройстве сформовать в кольцевую бухту.

В качестве альтернативы трубу 14 наматывают на барабан (не показан).

Получение пены более подробно поясняется на фиг.2.

Компоненты пентан, например циклопентан, полиол и воздух дозированно подают в статический смеситель 18. Пентан подают при этом в статический смеситель 18 из емкости 16 посредством трехпоршневого мембранного насоса 17. Трехпоршневой мембранный насос 17 обеспечивает производительность от 0,003 до 4,4 г/с с точностью 0,5%. Для проверки используют расходомер 19. Полиол подают из емкости 20 посредством шестеренного насоса 21, причем количество полиола регулируют расходомером 22.

Воздух подают компрессором к термическому расходомеру 23, который дозирует воздух в количестве от 0,5 до 20 нл/ч.

Предварительно смешанные в статическом смесителе 18 компоненты подают в расположенный непосредственно за ним динамический смеситель 24. За счет непосредственного соседства статического 18 и динамического 24 смесителей предотвращается отделение компонентов.

Компонент изоцианат подают в динамический смеситель 24 из емкости 25 посредством насоса 26 и расходомера 27 и там перерабатывают с предварительно смешанными компонентами полиол, пентан и воздух в высококачественную и очень однородную пену, которую непрерывно с помощью пистолета-распылителя 7 подают в кольцевой зазор между внутренней трубой 2 и пленкой 5 или внешней трубой 13.

Изобретение относится к способу изготовления теплоизолированной трубы. Она состоит из одной или нескольких внутренних труб, концентрично расположенной на расстоянии от внутренней трубы внешней трубы и заполняющего кольцевой зазор между внутренней и внешней трубами слоя теплоизоляции на основе полиуретановой или полиизоциануратной пены. Внутреннюю трубу непрерывно обертывают внешней трубой и в кольцевой зазор вводят вспениваемый пластик. К компоненту полиол незадолго до смешивания с компонентом изоцианат посредством статического смесителя примешивают жидкий порообразователь на основе пентана и воздух. Эту смесь смешивают с изоцианатом в динамическом смесителе. Технический результат, достигаемый при использовании способа по изобретению, заключается в повышении рентабельности и изготовлении слоя теплоизоляции в трубе с улучшенными теплоизолирующими свойствами. 5 з.п. ф-лы, 2 ил.

| DE 19629678 A1, 29.01.1998 | |||

| RU 2060260 C1, 20.05.1996 | |||

| US 6127442 A, 03.10.2000 | |||

| ПОЛИЭФИРПОЛИОЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПОЛИЭФИРПОЛИОЛОВАЯ СМЕСЬ, ЖЕСТКИЙ ПЕНОПОЛИУРЕТАН | 1996 |

|

RU2177960C2 |

| WO 00/24813 A1, 04.05.2000 | |||

| US 5391317 A, 21.02.1995. | |||

Авторы

Даты

2008-03-27—Публикация

2003-06-11—Подача