ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Объектом настоящего изобретения является способ изготовления блоков из армированной волокном полиуретановой (PUR, ПУР) и/или полиизоциануратной (PIR, ПИЦ) пены (содержащей волокна от длинных до непрерывных) из по меньшей мере одного полиизоцианата и по меньшей мере одного полиола, причем упомянутые блоки из пены используются в резервуаре, встроенном в несущую или самонесущую конструкцию типа B или C, служащем для приема очень холодных текучих сред, называемых криогенными текучими средами, например, в частности, сжиженного природного газа (СПГ) или сжиженного углеводородного газа (СУГ).

[0002] Настоящее изобретение также относится к блокам из армированной волокном полиуретановой и/или полиизоциануратной пены, которые, с учетом их конкретного применения, должны иметь специфические механические и тепловые характеристики, и в то же время их изготовление должно быть максимально экономически выгодным.

[0003] Наконец, настоящее изобретение, в частности, относится к герметичным и теплоизоляционным резервуарам, использующим такую пену, полученную непосредственно в соответствии со способом изготовления, а также к судам, оснащенным такими резервуарами.

УРОВЕНЬ ТЕХНИКИ

[0004] Полиуретановая (ПУР) пена представляет собой ячеистый изолятор, состоящий из мелких ячеек, хранящих газ, который может иметь низкую теплопроводность. Полиуретановая пена используется во множестве областей применения, например, в автомобильной промышленности в виде гибкой полиуретановой пены или в теплоизоляции в виде жесткой полиуретановой пены. Получение полиуретановой пены хорошо известно специалисту в данной области техники. Получение включает многокомпонентную реакцию между полиолом (соединение, содержащее по меньшей мере две гидроксильные группы), полиизоцианатом (соединение, содержащее по меньшей мере две изоцианатные функциональные группы -NCO) и расширяющим агентом, также известным как «вспенивающий агент». Реакция конденсации, в частности, катализируется соединениями основной и/или нуклеофильной природы, например, третичными аминами или металл-карбоксилатными координационными комплексами, например, солями олова или висмута. Полиолы, широко используемые при изготовлении полиуретановой пены, представляют собой простые полиэфирполиолы или сложные полиэфирполиолы. Таким образом, для получения полиуретановой пены требуется большое количество соединений.

[0005] Полиизоциануратная (ПИЦ) и полиуретановая/полиизоциануратная (ПУР-ПИЦ) пена также используется в строительном секторе (строительство/реконструкция) и имеет преимущество, заключающееся в том, что она обеспечивает лучшую огнестойкость, а также более высокую прочность на сжатие, чем полиуретановая пена. Способ получения такой пены подобен способу получения полиуретановой пены. Фактически, получение полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пены зависит от соотношения изоцианата и полиола.

[0006] В уровне техники известны документы FR 2 882 755 и KR 20000010021, которые описывают армированную волокном полиуретановую или полиизоциануратную пену и ее изготовление. В этих документах полиуретановая или полиизоциануратная пена имеет высокую плотность.

[0007] Получение полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пены хорошо известно специалисту в данной области техники; тем не менее добавление волокон влечет за собой специфические технические проблемы, в частности, если необходимо получить армированную волокном полиуретановую, полиизоциануратную или полиуретановую/полиизоциануратную пену, в объеме которой однородно распределены волокна от длинных до непрерывных, т.е. длиной по меньшей мере пять сантиметров.

[0008] В частности, в случае, когда необходимо получить армированную волокном полиуретановую, полиизоциануратную и полиуретановую/полиизоциануратную пену низкой плотности, то есть пену, имеющую плотность менее 50 кг⋅м-3, добавление волокон является крайне сложным и, как правило, приводит к образованию пены с неоднородно распределенными волокнами. Это связано с тем, что для получения армированной волокном пены низкой плотности необходимо одновременно осуществлять быструю и однородную пропитку волокон при использовании большого количества вспенивающего агента. Это приводит к тому, что вспенивающий агент не полностью растворяется в полиоле и в дальнейшем образует эмульсию вспенивающего агента в насыщенном полиоле, которую необходимо стабилизировать и эффективно смешать с изоцианатом. В контексте литья (под действием силы тяжести) смеси форполимеров на волокна одно из решений этой проблемы заключается в увеличении количества нуклеирующего газа во время смешивания полиола и изоцианата, что увеличивает вязкость и затрудняет или делает невозможным надлежащее проникновение полиуретановой/полиизоциануратной пены в волокна и, следовательно, получение блока однородной армированной волокном пены, причем верхние участки блока не содержат или практически не содержат волокон.

[0009] Таким образом, увеличение количества вспенивающего агента приводит к образованию пены неоднородной структуры или плотности (с точки зрения волокон), причем армированная волокном пена, полученная таким образом, неэффективна с точки зрения теплоизоляции и имеет неудовлетворительные механические свойства.

[0010] Кроме того, увеличение количества вспенивающего агента требует использования более реактивных химических компонентов для компенсации эндотермических явлений, связанных со значительным испарением физического вспенивающего агента, что сокращает время перехода в сметанообразную массу и не позволяет волокнам хорошо пропитаться с целью их контролируемого расширения.

[0011] Дополнительная проблема заключается в изготовлении экономически выгодного блока из пены, то есть блока, который не нужно отрезать для получения блока из однородной армированной волокном пены, поскольку потери материала, связанные с отрезанием, обычно составляют порядка 15% или даже более 20%, что абсолютно неприемлемо для промышленного производства.

[0012] Таким образом, в настоящее время отсутствует способ изготовления блока из армированной волокном полиуретановой и/или полиизоциануратной пены низкой плотности (менее 50 кг⋅м-3), позволяющий получить блок, имеющий очень хорошие механические свойства, в частности, из-за неоднородности волокон в блоке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] Именно в данном контексте заявителю удалось разработать способ изготовления полиуретановой (ПУР) и/или полиизоциануратной (ПИЦ) пены, содержащей волокна от длинных до непрерывных в значительном количестве, который позволяет получить простую в обращении армированную волокном пену, имеющую превосходные механические свойства, а также сохранить или даже улучшить превосходные теплоизоляционные характеристики. Предпочтительно в соответствии с предпочтительным вариантом осуществления также можно значительно уменьшить затраты на производство армированной волокном пены за счет идеальной однородности последней (в связи с этим потери материала блока вспененного материала минимальны или ничтожны).

[0014] Выражение «блок» в соответствии с изобретением является неограничивающим выражением. «Блок» может иметь любую форму, и его не обязательно нужно вырезать.

[0015] Таким образом, настоящее изобретение направлено на устранение недостатков известного уровня техники путем обеспечения особенно эффективного и простого в реализации решения для промышленного получения армированной волокном полиуретановой/полиизоциануратной пены низкой плотности с оптимальными механическими свойствами.

[0016] После проведения различных исследований и анализов Заявитель обнаружил, что изготовление блока из армированной волокном полиуретановой (ПУР) и/или полиизоциануратной (ПИЦ) пены с использованием волокон от длинных до непрерывных может решить технические проблемы существующих способов изготовления с учетом конкретных целей, связанных с конечным применением блока из пены низкой плотности.

[0017] Таким образом, настоящее изобретение относится к способу изготовления блока из армированной волокном полиуретановой/полиизоциануратной пены для теплоизоляционной плиты герметичного и теплоизоляционного резервуара, причем блок из армированной волокном полиуретановой/полиизоциануратной пены состоит из ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, и имеет плотность менее 50 кг⋅м-3 с содержанием Cf волокон по меньшей мере 4% по массе блока из армированной волокном пены, причем способ изготовления содержит следующие этапы:

a) этап, на котором смешивают химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, причем упомянутые компоненты содержат реагенты для получения полиуретана/полиизоцианурата, дополнительно, по меньшей мере, один катализатор реакции, дополнительно, по меньшей мере, один эмульгатор и, по меньшей мере, один вспенивающий агент,

b) этап, на котором пропитывают под действием гравитационного потока вышеупомянутой смеси химических компонентов множество волокнистых армирующих материалов, причем упомянутые волокна являются волокнами от длинных до непрерывных и расположены в наложенных друг на друга слоях, в которых волокнистые армирующие материалы протяжены по существу в направлении, перпендикулярном направлению упомянутого гравитационного потока, причем волокнистые армирующие материалы имеют проницаемость Kc по отношению к вышеупомянутой смеси химических компонентов, выраженную в м2, равную:

Kc = (rf2 × p3)/(k × τ2 × 4 × Vf2), где

rf – радиус волокон, выраженный в метрах (м),

p – пористость волокон (безразмерная величина), имеет значение от 0 до 1,

k – форм-фактор (безразмерная величина) в зависимости от природы волокон,

τ – извитость (безразмерная величина) в зависимости от расположения волокон,

Vf – объемная доля волокон (доля волокон в объеме армирующего материала), принимающая значение от 0 до 1 с исключением 0,

c) этап, на котором образуют и расширяют армированную волокном полиуретановую/полиизоциануратную пену.

[0018] Способ в соответствии с изобретением отличается тем, что вышеупомянутая смесь химических компонентов имеет динамическую вязкость η на этапе b) пропитки, так что время ti пропитки волокон меньше, чем время tc перехода в сметанообразную массу полиуретановой/полиизоциануратной пены, причем время ti пропитки волокон равно:

ti = (η × em2)/(Kc × ΔP),

ΔP = (Msd × gT × kp), где

η – динамическая вязкость, выраженная в паскаль⋅секундах (Па⋅с),

em – сумма средних толщин волокнистых армирующих материалов, выраженная в метрах (м),

ΔP – градиент или перепад гидравлического давления, выраженный в паскалях (Па),

Msd – поверхностная плотность вышеупомянутой смеси химических компонентов, выраженная как масса на единицу площади (кг⋅м-2),

gT – сила земной гравитации, в данном случае считается равной 9,8 Н⋅кг-1,

kp – средний коэффициент гидравлического давления, постоянная, равная 0,5.

[0019] Под выражением «ячейки, хранящие газ» необходимо понимать, что полиуретановая/полиизоциануратная пена имеет закрытые ячейки, заключающие в себе газ, предпочтительно имеющий низкую теплопроводность, полученный на основе газа, введенного на этапе нуклеации реакционной смеси, или полученный прямо или косвенно на основе химического или физического расширяющего агента.

[0020] Под выражением «волокнистый армирующий материал» необходимо понимать, что волокна могут быть обеспечены в двух разных видах:

либо в виде по меньшей мере одной ткани из волокон, в которой волокна идеально выровнены в по меньшей мере одном направлении, другими словами, волокна имеют по меньшей мере одно преобладающее направление волокон. Выражение «ткань из волокон» по существу относится к четкому техническому определению, известному специалисту в данной области техники,

либо в виде, по меньшей мере, одного мата из волокон, в котором волокна не имеют какой-либо определенной ориентации, другими словами, волокна ориентированы изотропно по существу вдоль основной плоскости слоя мата. Опять же выражение «мат из волокон» по существу относится к четкому техническому определению, известному специалисту в данной области техники.

[0021] В соответствии с одним вариантом осуществления под выражением «газ, (предпочтительно) имеющий низкую теплопроводность» необходимо понимать газ, полученный на основе вспенивающего агента, либо в результате химической реакции последнего, когда этот агент считается «химическим», обычно, это двуокись углерода (CO2), когда химический вспенивающий агент состоит из воды, либо за счет физического вспенивающего агента, такого как, например, молекулярный азот (N2), молекулярный кислород (O2), двуокись углерода, углеводороды, хлорфторуглероды, гидрохлоруглероды, гидрофторуглероды, гидрохлорфторуглероды и их смеси. Физические вспенивающие агенты, например, молекулярный азот N2, молекулярный кислород O2 или CO2, находятся в виде газов. Газы распределяются в жидкой массе сополимера, например, при высоком давлении с использованием статического смесителя. При снижении давления в системе нуклеация и рост пузырьков создают ячеистую структуру.

[0022] Под выражением «волокнистые армирующие материалы протяжены по существу в направлении, перпендикулярном направлению гравитационного потока смеси химических компонентов» необходимо понимать, что волокнистые армирующие материалы представлены в виде слоя малой толщины, протяженного на этапе b) пропитки вдоль плоскости, перпендикулярной направлению потока упомянутой смеси компонентов. Таким образом, как видно на фиг. 1, множество волокнистых армирующих материалов, имеющих ширину L и расположенных в наложенных друг на друга слоях, перемещаются в продольном направлении l, тогда как смесь химических компонентов подается на волокнистые армирующие материалы из распределителя, обеспечивающего гравитационный поток смеси химических компонентов. Другими словами, смесь химических компонентов, дополнительно, выходящая из распределителя под давлением, под действием по меньшей мере собственного веса попадает на наложенные друг над друга маты из волокон, таким образом пропитывая волокнистые армирующие материалы от верхнего слоя до нижнего слоя.

[0023] Под термином «rf», относящимся к радиусу волокон, выраженному в метрах (м), необходимо понимать радиус волокна в армирующем материла или, более традиционно, радиус или квазирадиус, рассматриваемый в случае агломерации группы волокон, локально образующих агломерированное волокно, имеющее средний радиус, эквивалентный rf. Данные, относящиеся к радиусу rf волокон, определяются волокнистым армирующим материалом, в качестве одной из его основных физико-химических характеристик, и, дополнительно, могут характеризоваться линейной плотностью (г/кг) или тексом, измерением номера (линейной плотности) пряжи, хорошо известными специалисту в данной области техники, на основе которых получают радиус rf волокон, опционально, средний радиус rf в случае агломерации волокон.

[0024] Другими словами, радиус rf волокон равен радиусу волокна в армирующем материале, если волокно не является частью агломерированного волокна, или радиусу агломерированного волокна, если несколько волокон агломерированы.

[0025] Под выражением «волокна от длинных до непрерывных» необходимо понимать, что волокна или, если применимо, агломерированные волокна (волокна, склеенные или связанные друг с другом) содержат по меньшей мере 90% волокон, рассматриваемых по отдельности или в качестве агломерированных волокон, образующих эквивалент одного волокна, от общей массы упомянутых волокон, которые имеют длину по меньшей мере пять (5) сантиметров (см).

[0026] Таким же образом, пористость p волокон, а также извитость τ представляют собой количественные характеристики рассматриваемого волокнистого армирующего материала, то есть значения этих количественных характеристик известны как определяющие волокнистый армирующий материал. Таким образом, эти значения обычно задаются как определяющие волокнистый армирующий материал, но, разумеется, они могут быть измерены с помощью обычных технологий, таких как измерение невихревого стационарного потока, однонаправленного или радиального, калиброванной текучей среды (например, воздуха, силиконового масла) через определенную пачку стекловолокнистых армирующих материалов с применением закона Дарси.

[0027] Для измерения пористости волокон, используемых в контексте настоящего изобретения, независимо от того, представлены ли они в виде ткани из волокон или мата из волокон, можно, например, использовать штангенциркуль, в идеальном варианте цифровой, измеряющий толщину образца пачки, например, приблизительно из десяти используемых тканей или матов из волокон. Зная ширину/длину образца ткани/мата из волокон и зная плотность (стекла, базальта, углерода, пеньки и т.п.) рассматриваемых волокон, измеряют толщину (или высоту) в нескольких точках/местах пачки тканей из волокон или матов из волокон, образующих экстремумы толщины, для определения средней толщины рассматриваемого волокнистого армирующего материала (ткани или мата) и, следовательно, определения объема, занятого волокнами в ткани из волокон или мата из волокон (плотность воздуха в этом случае считается нулевой). Как изложено выше, пористость является безразмерной величиной со значением от 0 до 1, то есть она показывает процентное соотношение или долю пустот в рассматриваемом волокнистом армирующем материале (ткани или мате), другими словами, «пористость волокон».

[0028] Необходимо отметить, что плотность волокон является свойством, известным или доступным специалисту в данной области техники. В общем, понятно, что объект настоящего изобретения использует материалы/продукты, доступные или представленные на рынке, так что их свойства, в частности, свойства, относящиеся к плотности или (динамической) вязкости, доступны в спецификациях, относящихся к рассматриваемым материалам/изделиям.

[0029] Извитость τ волокнистого армирующего материала соответствует средней извитости волокон, которые образуют волокнистый армирующий материал, причем извитость волокна равна отношению Le/L, где:

Le: эффективная длина пути, то есть длина кривой, образованной волокном;

L: поверхностное расстояние, на котором деформируется волокно, то есть расстояние между двумя концами волокна.

[0030] Способ определения извитости волокна или агломерации волокон (называемой выше «агломерированным волокном») описан, в частности, в документе на имя R. Pomeroy (2009), «Permeability characterisation of continuous filament mats for resin transfer molding», доступном, в частности, в базе данных Semantic Scholar.

[0031] Также форм-фактор k является постоянной, определяемой природой рассматриваемого волокнистого армирующего материала. Таким образом, как рассмотрено выше, в контексте настоящего изобретения волокнистый армирующий материал может состоять из ткани из волокон или мата из волокон, причем значение форм-фактора k задается в каждом из двух случаев:

k = 1 для ткани из волокон, например, углеродных волокон,

k = 6 для мата из волокон, например, мата из непрерывного стекловолокна.

[0032] Что касается доли Vf, она показывает объемную долю волокон (объемную долю материала, образующего волокна, в общем объеме армирующего материала), т.е. имеет значение от 0 до 1 с исключением 0, другими словами, она показывает процентное содержание волокон (по объему) в армирующем материале (края/концы которого образуют замкнутый объем). Значение Vf известно как внутренняя характеристика рассматриваемого волокнистого армирующего материала, и значение Vf может быть измерено, например, путем измерения поверхностной плотности (г/м2), хорошо известной специалисту в данной области техники, на основе которой можно получить объемную долю Vf волокон. Дополнительно можно использовать международный стандарт ISO 14127:2008 для измерения объемной доли Vf волокон.

[0033] Термин em представляет сумму средних толщин волокнистых армирующих материалов, выраженную в метрах (м); Другими словами, измеряют среднюю толщину каждого волокнистого армирующего материала, и получают значение выражения em путем сложения средних толщин для каждого из волокнистых армирующих материалов. Под выражением «средняя толщина» необходимо понимать среднее значение расстояний между двумя локальными экстремумами армирующего материала, то есть расстояния между двумя наиболее удаленными точками армирующего материала, расположенными по существу напротив друг друга относительно плоскости протяжения волокнистого армирующего материала, измерение расстояния между двумя точками повторяют во множестве областей армирующего материала для максимально точного определения средней толщины волокнистого армирующего материала. Другими словами, средняя толщина волокнистого армирующего материала соответствует среднему значению расстояний между множеством пар локальных экстремумов упомянутого волокнистого армирующего материала, разнесенных друг от друга в направлении толщины упомянутого волокнистого армирующего материала.

[0034] Термин ΔP представляет градиент гидравлического давления, выраженный в паскалях (Па), т.е. перепад давления, возникающий между верхним слоем (слоями) волокнистого армирующего материала (материалов), причем этот слой (слои) пропитан смесью химических компонентов, и нижним слоем (слоями) волокнистого армирующего материала (материалов), который не еще пропитан смесью химических компонентов, и, следовательно, при давлении, по существу равном атмосферному давлению. Как видно из третьего уравнения, выражение ΔP является функцией от поверхностной плотности Msd вышеупомянутой смеси химических компонентов, т.е. количества материала, образованного упомянутой смесью, на единицу площади (в этом случае выражена в кг⋅м-2).

[0035] Таким образом, все термины и их соответствующие значения, используемые для определения способа изготовления в соответствии с изобретением, в частности, время ti пропитки, являются по существу известными данными или могут быть определены/измерены с использованием технологий, известных специалисту в данной области техники.

[0036] Под выражением «время перехода в сметанообразную массу» необходимо понимать время, начиная с момента смешивания химических компонентов, необходимое для вступления последних в реакцию полимеризации и начала этапа c) расширения и сшивания смеси компонентов (= образование армированной волокном полиуретановой/полиизоциануратной пены). Время перехода в сметанообразную массу хорошо известно специалисту в данной области техники. Другими словами, время перехода в сметанообразную массу представляет собой время, проходящее до того, как смесь станет белой под действием нуклеации пузырьков (ячеек, хранящих газ) и расширения пены после смешивания химических компонентов при температуре окружающей среды. Время перехода в сметанообразную массу может быть определено визуально или с использованием ультразвукового датчика, обнаруживающего изменение толщины, отражающее образование пены.

[0037] Благодаря особому выбору характеристик волокнистых армирующих материалов и вязкости смеси химических компонентов, можно получить блок армированной волокном полиуретановой/полиизоциануратной пены низкой плотности, имеющий превосходную однородность в отношении волокон, другими словами, содержание Cf волокон является одинаковым с допуском ±35% или предпочтительно ±20% во всех частях блока пены. Эта важная характеристика позволяет получить блок из армированной волокном пены, который является легким и легко регулируется с точки зрения размеров и форм, а также имеет превосходные механические свойства, как показано ниже в испытаниях, проведенных заявителем.

[0038] Таким образом, блок из армированной волокном пены, полученный в соответствии с изобретением, характеризуется контролируемой и однородной структурой и механическими свойствами, в частности, усталостной прочностью, прочностью на растяжение в плоскости, перпендикулярной расширению (измеренной в соответствии со стандартом ISO 1926), и низким коэффициентом теплового сжатия в той же плоскости (измеренным в соответствии со стандартом ASTM E 228), которые совместимы с использованием в резервуарах, встроенных в несущую конструкцию, а также предпочтительно в резервуарах типа B или C в соответствии с Правилами МКГ (ИМО), то есть в качестве внешней изоляции, связанной с самонесущими резервуарами для хранения и/или транспортировки очень холодных жидкостей, например, СПГ или СУГ.

[0039] Наконец, тепловые свойства блока из армированной волокном пены по меньшей мере идентичны свойствам блоков из не армированной волокном пены низкой плотности, известных в уровне техники; точнее говоря, блок из пены имеет в направлении толщины E теплопроводность менее 30 мВт/м⋅K (милливатт на метр на кельвин), т.е. 0,03 Вт/м⋅K, предпочтительно менее 25 мВт/м⋅K, более предпочтительно менее 23 мВт/м⋅К, измеренную при температуре 20°C.

[0040] Использование в композиции в соответствии с изобретением химического вспенивающего агента может сочетаться с использованием физического расширяющего агента. В этом случае физический расширяющий агент предпочтительно смешивают в жидкой или сверхкритической фазе со вспениваемой (со)полимерной композицией, а затем превращают в газовую фазу на этапе расширения полиуретановой/полиизоциануратной пены.

[0041] Химические и физические вспенивающие агенты хорошо известны специалисту в данной области техники, который выбирает оба в соответствующих количествах в зависимости от полиуретановой/полиизоциануратной пены, которую он желает получить.

[0042] Термин «полиолы» необходимо понимать как любую углеродную структуру, содержащую, по меньшей мере, две OH-группы.

[0043] Поскольку изготовление полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пены зависит от соотношения изоцианата и полиола, полиуретановую, полиизоциануратную или полиуретановую/полиизоциануратную пену получают в соответствии с этим соотношением. При соотношении между полиольным компонентом и изоцианатным компонентом:

от 1:1 до 1:1,3 получают полиуретановую ПУР пену,

от 1:1,3 до 1:1,8 получают полиуретановую/полиизоциануратную ПУР-ПИЦ пену,

от 1:1,8 до 1:2,8 получают полиизоциануратную ПИЦ пену.

[0044] Полиизоцианаты, подходящие для изготовления полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пены, известны специалисту в данной области техники и содержат, например, ароматические, алифатические, циклоалифатические и арилалифатические полиизоцианаты и их смеси, причем предпочтительны ароматические полиизоцианаты.

[0045] Примеры полиизоцианатов, подходящих в рамках настоящего изобретения, включают в себя ароматические изоцианаты, например, 4,4', 2,4'- и 2,2'-изомеры дифенилметандиизоцианата (MDI), любое соединение, полученное в результате полимеризации этих изомеров, толуол 2,4- и 2,6-диизоцианат (TDI), м- и п-фенилендиизоцианат, нафталин 1,5-диизоцианат; алифатические, циклоалифатические или арилалифатические изоцианаты, например, 1,6-гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 4,4'-дициклогексилметандиизоцианат (H12MDI), 1,4-циклогександиизоцианат (CHDI), бис(изоцианатометил)циклогексан (H6XDI, DDI) и тетраметилксилилендиизоцианат (TMXDI). Также возможно использование любых смесей этих диизоцианатов. Предпочтительно полиизоцианаты представляют собой 4,4'-, 2,4'- и 2,2'-изомеры дифенилметандиизоцианата (MDI).

[0046] В общем, известна практика добавления во время изготовления полиуретановой, полиизоциануратной или полиуретановой/полиизоциануратной пены в смесь, содержащую полиол, полиизоцианат и вспенивающий агент, катализатора реакции, который может быть выбран, например, из третичных аминов, например, N,N-диметилциклогексиламина или N,N-диметилбензиламина, или из металлоорганических соединений на основе висмута, калия или олова.

[0047] Другие предпочтительные характеристики изобретения кратко изложены ниже.

Предпочтительно время ti пропитки соответствует следующему выражению относительно времени t перехода в сметанообразную массу полиуретановой/полиизоциануратной пены:

t + 0,1ti < tc < 2ti.

В соответствии с предпочтительным вариантом осуществления изобретения расширение армированной волокном полиуретановой/полиизоциануратной пены физически ограничено стенками двухленточного ламинатора (DBL), образующими туннель предпочтительно прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E, который, таким образом, ограничивает расширяющуюся армированную волокном пену для получения вышеупомянутого блока из армированной волокном полиуретановой/полиизоциануратной пены.

[0048] Таким образом, в варианте осуществления с использованием двухленточного ламинатора, благодаря способу в соответствии с изобретением, обеспечивается очень существенная экономия, поскольку блок из армированной волокном пены является однородным и по существу имеет необходимые превосходные механические свойства, в частности, вдоль плоскостей, перпендикулярных оси толщины E, и вдоль этого же направления отсутствует необходимость последующей резки блока для удаления концевых частей, в которых могут отсутствовать волокна и/или иметься ячейки яйцевидной формы, не ориентированные вдоль оси E. Таким образом, количество потерь материала в способе изготовления в соответствии с изобретением составляет от 0% до 10%, в общем, менее 5%.

[0049] В соответствии с предпочтительным вариантом осуществления изобретения предпочтительно размещение стенок туннеля двухленточного ламинатора определяют так, что ограничение расширения армированной волокном полиуретановой/полиизоциануратной пены приводит к получению объема армированной волокном полиуретановой/полиизоциануратной пены на выходе из двухленточного ламинатора, составляющего от 85% до 99%, предпочтительно от 90% до 99% объема расширения такой же армированной волокном полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения со стороны стенок двухленточного ламинатора. В этом случае получают пену, яйцевидные ячейки которой предпочтительно ориентированы вдоль оси E, что обеспечивает предпочтительные свойства сопротивления смятию в направлении E (измеренные в соответствии со стандартом ISO 844) наряду со свойствами, уже описанными выше в отношении плоскости, перпендикулярной оси E. Заявителем были проведены испытания и эксперименты для определения широких и предпочтительных диапазонов, отмеченных выше, но они не представлены в настоящем документе для ясности и краткости.

[0050] Благодаря вышеупомянутой конкретной параметризации ограничения расширения армированной волокном полиуретановой/полиизоциануратной пены в двухленточном ламинаторе, с одной стороны, получают блок из армированной волокном полиуретановой/полиизоциануратной пены низкой плотности, в котором по меньшей мере 60%, как правило, более 80%, или даже более 90% ячеек, хранящих газ, имеющий низкую теплопроводность, протяжены в продольном направлении вдоль оси, параллельной оси толщины E блока из пены, что, в дополнение к конкретному выбору, связанному с характеристиками волокнистых армирующих материалов и вязкостью смеси химических компонентов, вносит свой вклад в идеальную однородность блока из армированной волокном пены. Две эти характеристики (ориентация ячеек и однородность содержания Cf волокон в блоке) позволяют получить блок из армированной волокном пены, имеющий превосходные механические свойства в направлении толщины E (прочность на сжатие) и в плоскости, перпендикулярной направлению толщины (прочность на растяжение и низкий коэффициент теплового сжатия).

[0051] В соответствии с другим вариантом осуществления, предложенным изобретением, расширение армированной волокном полиуретановой/полиизоциануратной пены является свободным, т.е. происходит без ограничения, обусловленного объемом замкнутого сечения.

[0052] В этом случае, в отличие от варианта осуществления способа изготовления в соответствии с изобретением с использованием двухленточного ламинатора, изготовление армированной волокном полиуретановой/полиизоциануратной пены считается «свободным расширением», поскольку расширение армированной волокном пены не ограничено по меньшей мере с одной стороны или по меньшей мере на одной поверхности расширения, так что набухание армированной волокном пены с этой стороны или на этой поверхности происходит свободно, в отличие от формы, определяющей конечный объем. Обычно, свободное расширение осуществляется за счет исключения (верхней) крышки, в то время как боковые стенки предотвращают растекание пены в стороны, и пена естественным образом набухает вверх, возможно, за пределы верхних концов боковых стенок.

[0053] Предпочтительно, после этапа свободного расширения армированной волокном полиуретановой/полиизоциануратной пены упомянутую армированную волокном пену отрезают для получения вышеупомянутого блока из армированной волокном полиуретановой/полиизоциануратной пены.

[0054] В соответствии с одной из возможностей, предложенных изобретением, которая не показана на приложенных чертежах, сразу после этапа пропитки волокнистых армирующих материалов применяют в отношении смеси компонентов и по меньшей мере вспенивающего агента, пропитывающей волокна, систему приложения давление (которая может представлять собой, например, систему валков, относящихся к типу, известному как прижимной валок), предназначенную для приложения давления к верхней поверхности массы, образованной упомянутой смесью и волокнами. Система приложения давления, с одной стороны, позволяет выровнять верхнюю поверхность массы и за счет давления, действующего на массу, способствует ускорению пропитки волокон вышеупомянутой смесью. Система приложения давления может состоять из одного или двух валков, относительные положения которых над жидкой массой и, возможно, под опорой пены регулируются так, чтобы жидкая масса распределялась идеально равномерно. Таким образом, при этом в любой точке участка, образованного пространством между двумя валками или между верхним валком и конвейерной лентой, обеспечивается эквивалентное количество жидкой массы. Другими словами, основная задача системы приложения давления заключается в дополнении распределителя жидкости в том смысле, что она способствует равномерному распределению жидкой массы в направлении толщины/ширины перед основным расширением.

[0055] Предпочтительно динамическая вязкость η вышеупомянутой смеси компонентов составляет от 30 MПа⋅с до 3000 MПа⋅с (или от 0,03 Па⋅с до 3 Па⋅с), предпочтительно от 50 MПа⋅с до 1500 MПа⋅с (или от 0,05 Па⋅м до 1,5 Па⋅с), при стандартных условиях температуры и давления (STPC), соответствующих температуре 25°C и давлению 1015°MПа.

[0056] Динамическая вязкость смеси компонентов может быть определена с использованием вискозиметра, например, вискозиметра Brookfield (Брукфильда), или реометра, например, с использованием стандарта ISO 2555.

[0057] Предпочтительно, по меньшей мере, 60% вышеупомянутых ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, имеют форму, удлиненную или вытянутую вдоль оси, параллельной оси толщины E блока армированной волокном полиуретановой/полиизоциануратной пены;

[0058] Еще более предпочтительно, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90% вышеупомянутых ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, имеют форму, удлиненную или вытянутую вдоль оси, параллельной оси толщины E блока из армированной волокном полиуретановой/полиизоциануратной пены.

[0059] Удлиненная или вытянутая форма может быть определена как форма, вытянутая в длину, то есть она имеет один размер (длина), который превышает другие размеры (ширина и толщина).

[0060] В данном случае понятно, что характеристика, связанная с вытянутой формой ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, и их содержанием/долей в блоке в соответствии с изобретением, рассматривается в контексте реализации способа изготовления с использованием двухленточного ламинатора, но она абсолютно не ограничивается этим сценарием. Это связано с тем, что в случае свободного расширения, в частности, при отсутствии верхней стенки/крышки, ограничивающей расширение армированной волокном пены, также обеспечивается предпочтительная ориентация ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность.

[0061] В соответствии с одним вариантом осуществления изобретения волокна от длинных до непрерывных состоят из стекловолокна, углеродного волокна или любого другого органического или неорганического материала, причем предпочтительно стекловолокно, обычно полимерного, металлической, керамической, стеклообразной неорганической или органической природы, например, натуральные волокна, например, пенька или льняное волокно, при этом предпочтительно стекловолокно.

[0062] Предпочтительно волокнистые армирующие материалы размещают по всей ширине L, и этап b) пропитки волокон смесью компонентов для получения армированной волокном полиуретановой/полиизоциануратной пены и вспенивающего агента выполняют с помощью управляемого распределителя жидкости одновременно по всей ширине L.

[0063] Под термином «одновременно» необходимо понимать, что жидкая смесь (реагентов и по меньшей мере вспенивающего агента) достигает волокон на участке ширины L одновременно на всем протяжении этого участка, так что пропитка разных волокнистых армирующих материалов начинается или выполняется в направлении толщины (или высоты) блока из пены на одном и том же участке ширины одновременно или с одинаковой скоростью.

[0064] Предпочтительно вспенивающий агент состоит из физического и/или химического расширяющего агента, предпочтительно из сочетания двух типов.

[0065] Предпочтительно физический расширяющий агент выбирают из алканов и циклоалканов, имеющих по меньшей мере 4 атома углерода, диалкиловых простых эфиров, сложных эфиров, кетонов, ацеталей, фторалканов, фторолефинов, имеющих от 1 до 8 атомов углерода, и тетраалкилсиланов, имеющих от 1 до 3 атомов углерода в алкильной цепи, в частности, тетраметилсилана, или их смеси.

[0066] В соответствии с этим предположением в качестве примера соединений могут быть упомянуты пропан, н-бутан, изобутан, циклобутан, н-пентан, изопентан, циклопентан, циклогексан, простой диметиловый эфир, простой метилэтиловый эфир, простой метилбутиловый эфир, метилформиат, ацетон и фторалканы; причем фторалканы выбирают из фторалканов, которые не разрушают озоновый слой, например, трифторпропана, 1,1,1,2-тетрафторэтана, дифторэтана и гептафторпропана. Примеры фторолефинов включают в себя 1-хлор-3,3,3-трифторпропен или 1,1,1,4,4,4-гексафторбутен (например, HFO FEA1100, продаваемый компанией DuPont).

[0067] В соответствии с предпочтительным вариантом осуществления изобретения выбранный физический расширяющий агент представляет собой 1,1,1,3,3-пентафторпропан или HFC-245fa (продаваемый компанией Honeywell), 1,1,1,3,3-пентафторбутан или 365mfc (например, Solkane® 365mfc, продаваемый компанией Solvay), 2,3,3,3-тетрафторпропен-1, 1,1,1,2,3,3,3-гептафторпропан (также известный во всем мире как HFC-227ea, например, продаваемый компанией DuPont), 1,1,1,4,4,4-гексафторбутен (например, HFO FEA1100, продаваемый компанией DuPont), транс-1-хлор-3,3,3-трифторпропен (Solstice LBA, Honeywell) или их смесь.

[0068] Предпочтительно химический расширяющий агент состоит из воды.

[0069] Предпочтительно на этапе a) смешивания химических компонентов вводят нуклеирующий газ в по меньшей мере одно полиольное соединение предпочтительно с использованием статического/динамического смесителя при давлении от 20 до 250 бар, причем нуклеирующий газ составляет от 0% до 50% по объему полиола, предпочтительно от 0,05% до 20% по объему от объема полиола.

[0070] Предпочтительно на этапе a) смешивания химических компонентов температура каждого из реагентов для получения полиуретана/полиизоцианурата составляет от 10°C до 40°C, предпочтительно от 15°C до 30°C.

[0071] Предпочтительно в соответствии с предпочтительным вариантом осуществления изобретения окончательное смешивание потоков полиолов, изоцианата и/или вспенивающего агента происходит в смесительной головке при низком давлении (<20 бар) или высоком давлении (>50 бар) с использованием динамического или статического смесителя.

[0072] В соответствии с одной из возможностей, предложенных изобретением, на этапе a) в смесь дополнительно добавляют фосфорорганический антипирен, предпочтительно триэтилфосфат (TEP), трис(2-хлоризопропил) фосфат (TCPP), трис(1,3-дихлоризопропил) фосфат (TDCP), трис(2-хлорэтил) фосфат или трис(2,3-дибромпропил) фосфат или их смесь, или неорганический антипирен, предпочтительно красный фосфор, расширяемый графит, гидрат оксида алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония, производные сульфата кальция или циануровой кислоты или их смесь.

[0073] Также может быть предусмотрено использование в качестве антипирена диэтилэтанфосфоната (DEEP), триэтилфосфата (TEP), диметилпропилфосфоната (DMPP) или дифенилкрезилфосфата (DPC).

[0074] При наличии в композиции в соответствии с изобретением антипирена его количество составляет от 0,01% до 25% по массе полиуретановой/полиизоциануратной пены.

[0075] Предпочтительно содержание Cf волокон составляет от 7% до 15% по массе блока армированной волокном пены. Предпочтительно содержание Cf волокон составляет не более 30% по массе блока армированной волокном пены.

[0076] Изобретение также относится к блоку из армированной волокном полиуретановой/полиизоциануратной пены для теплоизоляционной плиты герметичного и теплоизоляционного резервуара, непосредственно полученной в соответствии со способом, кратко описанным выше, причем блок из армированной волокном полиуретановой/полиизоциануратной пены состоит из ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, и имеет плотность менее 50 кг⋅м-3 с содержанием Cf волокон по меньшей мере 4% по массе блока армированной волокном пены.

[0077] Блок из пены отличается тем, что волокна равномерно распределены в блоке армированной волокном полиуретановой/полиизоциануратной пены, так что содержание Cf варьируется лишь на ±35% во всех областях или участках упомянутого блока из армированной волокном полиуретановой/полиизоциануратной пены или предпочтительно в еще более ограниченном диапазоне, т.е. порядка ±20%.

[0078] Таким образом, в качестве примера, если содержание Cf волокон в блоке равно 4%, то есть в среднем в блоке, это означает, что содержание волокон может варьироваться в зависимости от области блока в диапазоне от 2,8% до 5,2% (и предпочтительно от 3,2% до 4,8%), а если среднее содержание Cf волокон составляет 15%, то содержание волокон может варьироваться в зависимости от области блока в диапазоне от 10,5% до 19,5% (и предпочтительно от 12% до 18%).

[0079] Такой блок из пены по существу имеет характеристики, отличающиеся от характеристик блока, изготовленного в соответствии с технологиями изготовления известного уровня техники. Можно отметить, что характеристики, относящиеся к природе или количеству различных элементов, представленных выше в отношении способа изготовления блока из армированной волокном пены, при необходимости могут более точно определить блок армированной волокном полиуретановой/полиизоциануратной пены в соответствии с изобретением.

[0080] Предпочтительно плотность упомянутого блока из пены составляет от 20 до 50 кг/м3, предпочтительно от 30 до 45 кг/м3.

[0081] Изобретение также относится к герметичному и теплоизоляционному резервуару, встроенному в несущую конструкцию, причем упомянутый резервуар состоит из:

[0082] резервуара, встроенного в несущую конструкцию, содержащего герметичный и теплоизоляционный резервуар, содержащий по меньшей мере одну герметизированную металлическую мембрану, состоящую из множества металлических планок или металлических пластин, которые могут содержать гофры, и теплоизоляционную плиту, содержащую по меньшей мере один теплоизоляционный барьер, смежную с упомянутой мембраной, или

[0083] резервуара типа B или C в соответствии с определением, приведенным в UGC Code (Кодексе МКГ), содержащего, по меньшей мере, одну теплоизоляционную плиту.

[0084] Резервуар в соответствии с изобретением отличается тем, что теплоизоляционная плита содержит блок из армированной волокном полиуретановой/полиизоциануратной пены, кратко описанный выше.

[0085] Под выражением «UGC Code» (Кодекс МКГ) необходимо понимать «International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk» («Международный кодекс постройки и оборудования судов, перевозящих сжиженные газы наливом»), хорошо известный специалисту в данной области техники, в котором описаны резервуары типов B и C.

[0086] Необходимо отметить, что, в частности, в соответствии с UGC Code (Кодексом МКГ), можно использовать выражение «мембранный резервуар» вместо выражения «встроенный резервуар» для обозначения резервуаров одной категории, в частности, установленных на танкерах, перевозящих и/или хранящих, по меньшей мере, частично сжиженный газ. «Мембранные резервуары» встроены в несущую конструкцию, тогда как резервуары типа B или C считаются самонесущими.

[0087] Резервуар содержит множество блоков из армированной волокном полиуретановой/полиизоциануратной пены, непосредственно полученной в соответствии с вышеуказанным способом изготовления.

[0088] Наконец, изобретение также относится к судну для транспортировки холодного жидкого продукта, причем судно содержит, по меньшей мере, один корпус и герметичный и теплоизоляционный резервуар, кратко описанный выше, расположенный в корпусе.

[0089] Предпочтительно в случае, когда резервуар состоит из резервуара, встроенного в несущую конструкцию (мембранного резервуара), судно содержит по меньшей мере один герметичный и изоляционный резервуар, как описано выше, причем упомянутый резервуар содержит два последовательных уплотнительных барьера, при этом один, основной, контактирует с продуктом, содержащимся в резервуаре, а другой, вспомогательный, расположен между основным барьером и несущей конструкцией, предпочтительно образованной по меньшей мере частью стенок судна, причем два уплотнительных барьера чередуются с двумя теплоизолирующими барьерами или одним теплоизоляционным барьером, расположенным между основным барьером и несущей конструкцией.

[0090] Такие резервуары обычно называются встроенными резервуарами в соответствии с Code of the International Maritime Organization (IMO) (Кодексом Международной морской организаций), например, резервуары типа NO, включая типы NO 96®, NO 96L03®, NO 96L03+® или NO 96 Max®, или Mark III®, причем предпочтительны резервуары типа NO.

[0091] Предпочтительно резервуар мембранного типа или типа B или C содержит сжиженный природный газ (СПГ) или сжиженный газ (СГ).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0092] Следующее описание приведено исключительно в качестве примера, а не ограничения, со ссылкой на приложенные чертежи, на которых:

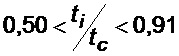

[0093] Фиг. 1 представляет схематический вид, иллюстрирующий различные этапы способа изготовления в соответствии с изобретением.

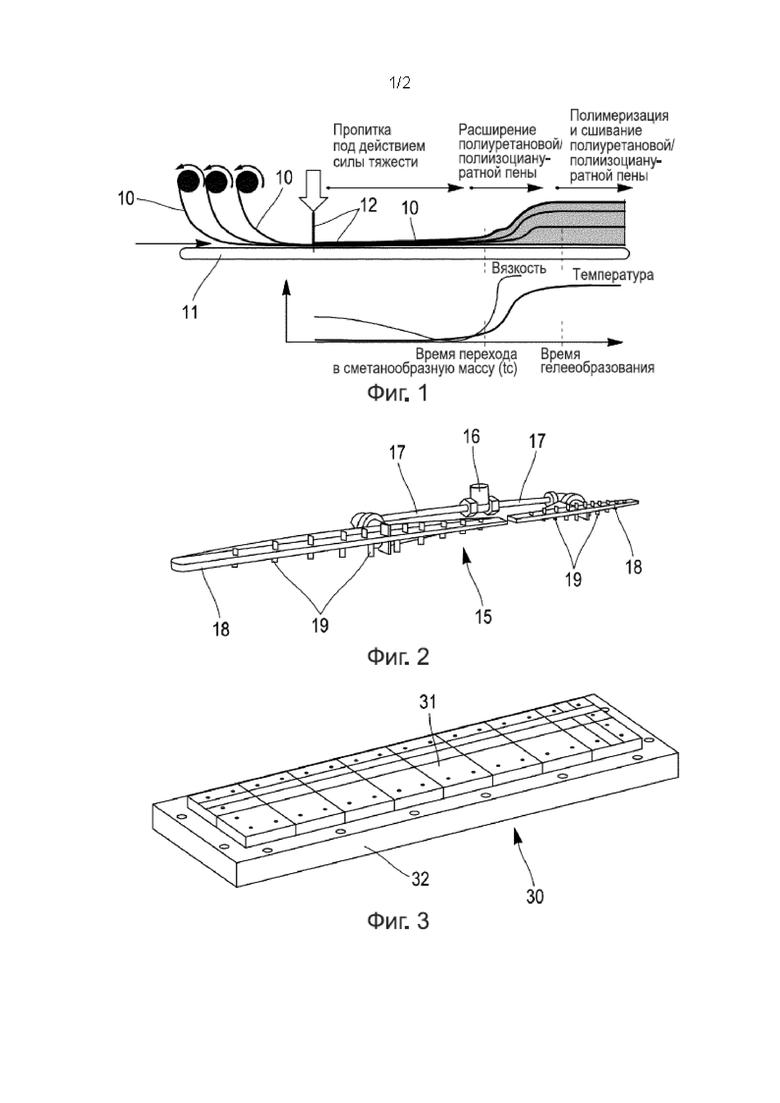

[0094] Фиг. 2 представляет схематическое изображение варианта осуществления управляемого распределителя жидкости в соответствии с изобретением.

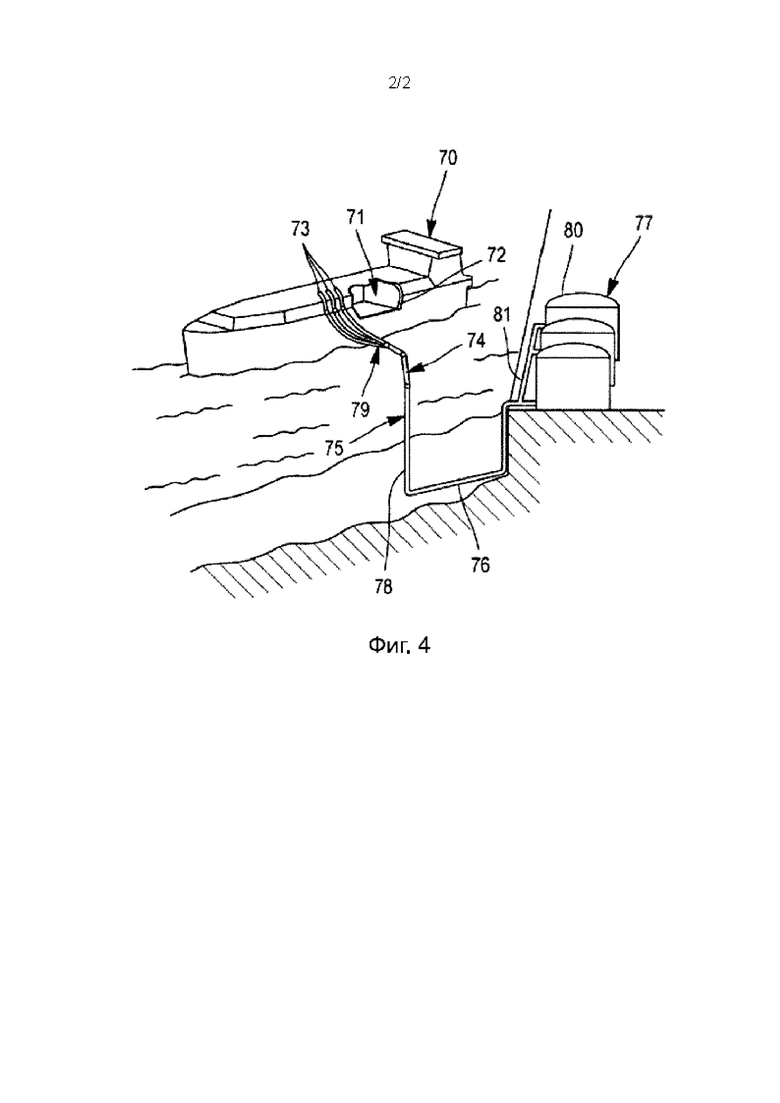

[0095] Фиг. 3 представляет схематический вид двух групп теплоизоляционных панелей, скрепленных друг с другом, соответственно образующих основное изоляционное пространство и вспомогательное изоляционное пространство для резервуара, причем панели образованы множеством блоков армированной волокном полиуретановой/полиизоциануратной пены в соответствии с изобретением;

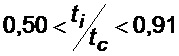

[0096] Фиг. 4 представляет схематическое изображение с вырезом резервуара СПГ-танкера, в котором установлены две группы теплоизоляционных панелей, показанных на фиг. 3, и терминала для загрузки/разгрузки этого резервуара.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0097] Предпочтительно изготовление армированного волокном полиуретана/полиизоцианурата в соответствии с изобретением выполняют в присутствии катализаторов, обеспечивающих ускорение реакции изоцианата и полиола. Такие соединения описаны, например, в документе известного уровня техники под названием «Kunststoffhandbuch, Volume 7, Polyurethane», опубликованном компанией Carl Hanser, 3-е издание, 1993, глава 3.4.1. Эти соединения содержат катализаторы на основе аминов и катализаторы на основе органических соединений.

[0098] Предпочтительно изготовление армированного волокном полиуретана/полиизоцианурата в соответствии с изобретением выполняют в присутствии одного или более стабилизаторов, предназначенных для ускорения образования регулярных ячеистых структур во время образования пены. Эти соединения хорошо известны специалисту в данной области техники, и в качестве примера могут быть упомянуты стабилизаторы пены, содержащие силиконы, например, силоксан-оксиалкиленовые сополимеры и другие органополисилоксаны.

[0099] Специалисту в данной области техники известны количества стабилизаторов, составляющие от 0,5% до 4% по массе полиуретановой/полиизоциануратной пены, которые должны использоваться в зависимости от предполагаемых реагентов.

[0100] В соответствии с одной из возможностей, предложенных изобретением, на этапе a) смесь химических компонентов может включать в себя пластификаторы, например, многоосновные сложные эфиры, предпочтительно двухосновные сложные эфиры карбоновых кислот с одноатомными спиртами, или может состоять из полимерных пластификаторов, например, полиэфиров адипиновой, себациновой и/или фталевой кислот. Специалисту в данной области техники известно, какое количество пластификаторов предусмотрено, обычно от 0,05% до 7,5% по массе полиуретановой/полиизоциануратной пены в зависимости от используемых реагентов.

[0101] В смеси химических компонентов также могут быть предусмотрены органические и/или минеральные наполнители, в частности, армирующие наполнители, например, кремнийсодержащие минералы, оксиды металлов (например, каолин, оксиды титана или железа) и/или соли металлов. Количество этих наполнителей, если они присутствуют в смеси, обычно составляет от 0,5% до 15% по массе полиуретановой/полиизоциануратной пены.

[0102] Необходимо отметить, что настоящее изобретение не предусматривает добавление технических знаний в области изготовления полиуретановой/полиизоциануратной пены как в отношении природы основных химических компонентов и возможных функциональных агентов, так и в отношении их соответствующего количества. Специалисту в данной области техники известно, как можно получить различные типы армированной волокном полиуретановой/полиизоциануратной пены, и настоящий способ изготовления относится, к конкретному выбору характеристик проницаемости волокнистых армирующих материалов, а также к конкретному выбору вязкости пены во время пропитки ею упомянутых армирующих материалов с учетом относительно высокого или высокого содержания волокон от длинных до непрерывных таким образом, чтобы время ti пропитки было меньше или немного меньше, чем время tc перехода в сметанообразную массу рассматриваемой полимерной пены.

[0103] Таким образом, настоящее изобретение, как изложено в настоящем документе, в первую очередь направлено не на новый способ химического изготовления армированной волокном полиуретановой/полиизоциануратной пены, а на новый способ изготовления блока из армированной волокном полиуретановой/полиизоциануратной пены, в котором конкретные характеристики проницаемости волокнистых армирующих материалов и вязкости/времени перехода в сметанообразную массу полиуретановой/полиизоциануратной пены определены так, чтобы следовать правилу ti < tc и предпочтительно:

[0104] [Математическое выражение 1]

[0105] или другими словами ti + 0,1ti < tc < 2ti, причем пропитка волокон пеной осуществляется путем заливки.

[0106] Таким образом, как видно на фиг. 1, множество волокнистых армирующих материалов 10 разматывают и укладывают в параллельном выравнивании друг с другом на конвейерной ленте 11, предназначенной для транспортировки армирующих материалов 10 и компонентов, образующих полиуретановую/полиизоциануратную пену. Фактически, пропитку волокнистых армирующих материалов 10 в контексте настоящего изобретения выполняют под действием силы тяжести, то есть смесь 12 химических компонентов, вспенивающего агента (агентов) и возможных других функциональных агентов, используемых для получения полиуретановой/полиизоциануратной пены, выливают из распределителя жидкости, расположенного над волокнистыми армирующими материалами 10, прямо на волокнистые армирующие материалы 10.

[0107] Таким образом, вышеупомянутая смесь 12 должна однородно пропитать все волокнистые армирующие материалы 10, будь то один или более матов или одна или более тканей, в течение времени tc перехода в сметанообразную массу, так что начало расширения полиуретановой/полиизоциануратной пены происходит после или самое раннее - в момент, когда все волокнистые армирующие материалы 10 полностью пропитываются смесью 12. При этом за счет характеристик волокнистых армирующих материалов и полиуретановой/полиизоциануратной пены, которые определены в соответствии с изобретением, расширение полиуретановой/полиизоциануратной пены осуществляется при сохранении превосходной однородности волокон 10 в объеме блока из полиуретановой/полиизоциануратной пены.

[0108] В контексте настоящего изобретения время перехода в сметанообразную массу компонентов смеси 12 для образования полиуретановой/полиизоциануратной пены известно специалисту в данной области техники и выбрано так, что конвейерная лента 11 доставляет массу, образованную из смеси 12 компонентов, вспенивающего агента и волокон 10, например, в двухленточный ламинатор, который не показан на приложенных чертежах, в самом начале расширения пены, другими словами, расширение полиуретановой/полиизоциануратной пены завершается в двухленточном ламинаторе.

[0109] В таком варианте осуществления с двухленточным ламинатором (DBL) перед двухленточным ламинатором, т.е. между зоной пропитки волокон смесью и двухленточным ламинатором, опционально расположена система приложения давления, использующая один или два валка. В случае использования двухленточного ламинатора расширение объема пены происходит в двухленточном ламинаторе, когда объем расширения этой пены достигает от 30% до 60% объема расширения такой же пены при свободном расширении, т.е. без каких-либо ограничений. При этом двухленточный ламинатор может ограничивать расширение полиуретановой/полиизоциануратной пены во второй фазе расширения, когда она близка или относительно близка к своему максимальному расширению, то есть, когда расширение приводит к тому, что пена находится вблизи всех стенок, образующих туннель прямоугольного или квадратного сечения двухленточного ламинатора. Согласно другому способу предоставления конкретного выбора способа изготовления в соответствии с изобретением, точка гелеобразования смеси компонентов, т.е. момент, в который достигается по меньшей мере 60% полимеризации смеси компонентов, другими словами, от 70% до 80% максимального объема расширения смеси, обязательно происходит в двухленточном ламинаторе, возможно, на второй половине длины двухленточного ламинатора (т.е. ближе к выходу из ламинатора, чем ко входу последнего).

[0110] Что касается функции одновременного распределения смеси 12 химических компонентов и вспенивающего агента по всей ширине L волокнистых армирующих материалов 10, она обеспечивается управляемым распределителем 15 жидкости, показанным на фиг. 2. Распределитель 15 содержит канал 16 подачи массы, образованной из смеси 12 химических компонентов и по меньшей мере вспенивающего агента, из резервуара, образующего смеситель реагентов, который не показан на приложенных чертежах, в котором, с одной стороны, смешиваются все химические компоненты и вспенивающий агент, а, с другой стороны, в частности, выполняется нуклеация и даже нагрев такой смеси. Затем жидкая масса, образованная из смеси 12 химических компонентов и вспенивающего агента, разделяется под давлением на два канала 17, протяженных поперек относительно соответствующего конца двух идентичных распределительных пластин 18, продолжающихся вдоль ширины L (каждая из которых имеет длину, по существу равную L/2), содержащих множество форсунок 19 для подачи потока упомянутой смеси 12 на волокнистые армирующие материалы 10. Форсунки 19 потока состоят из каналов калиброванного сечения, имеющих заданную длину. Таким образом, длину форсунок 19 потока определяют так, чтобы жидкость выходила с одинаковым расходом для всех форсунок 19 для одновременной пропитки волокнистых армирующих материалов 10 на участке ширины L волокнистых армирующих материалов 10, и так, чтобы поверхностная плотность жидкости, подаваемой под прямыми углами из каждой форсунки, была одинаковой. При этом, если рассматривать участок ширины L волокон 10, последние пропитываются одновременно, так что пропитка слоев волокон 10 смесью 12 выполняется во всех точках этого участка идентичным образом, что способствует получению на выходе из двухленточного ламинатора идеально однородного блока армированной волокном пены.

[0111] Управляемый распределитель 15 жидкости, показанный на фиг. 2, представляет собой примерный вариант осуществления, в котором используются две идентичные распределительные пластины 18, но могут быть предусмотрены другие конструкции при условии, что обеспечивается функция одновременного распределения жидкости по участку ширины волокон 10. Разумеется, основная техническая характеристика, используемая в настоящем документе, заключается в разной длине форсунок 19 потока, которая больше или меньше в зависимости от маршрута или пути жидкой смеси 12 от канала 16 подачи распределителя 15 до рассматриваемой форсунки 19 потока.

[0112] Одним из аспектов, важных для достижения надлежащей пропитки волокнистых армирующих материалов 10 непосредственно перед временем tc перехода в сметанообразную массу полиуретановой/полиизоциануратной пены, является выбор удельной вязкости жидкости (состоящей из смеси 12 химических компонентов и вспенивающего агента) в зависимости от конкретных характеристик волокнистых армирующих материалов. Выбранный диапазон вязкости, а также характеристики проницаемости волокнистых армирующих материалов должны обеспечивать надлежащее проникновение жидкости в первые слои волокон 10 для достижения последующих слоев вплоть до последнего слоя (нижнего слоя волокон 10, т.е. слоя, расположенного в самом низу в пачке волокнистых армирующих материалов), так что время ti пропитки волокон 10 находится в пределах периода времени, определяемого химическими компонентами, по существу соответствующего времени tc перехода в сметанообразную массу (но всегда меньше него). Вязкость смеси 12 компонентов выбирают, например, путем нагрева, добавления пластификаторов и/или более или менее выраженной нуклеации так, чтобы пропитка всех волокон 10 смесью 12 химических компонентов и вспенивающего агента по участку ширины L достигалась непосредственно перед временем перехода в сметанообразную массу, то есть перед или непосредственно перед началом расширения полиуретановой/полиизоциануратной пены.

[0113] Блок из армированной волокном пены предназначен для использования в очень специфической среде и, следовательно, должен обеспечивать определенные механические и тепловые свойства. Блок из армированной волокном пены, полученный способом изготовления в соответствии с настоящим изобретением, обычно является частью теплоизоляционной плиты 30, т.е. в примере, используемом на фиг. 3, образует верхнюю или основную панель 31 и/или нижнюю или вспомогательную панель 32 такой изоляционной плиты 30 резервуара 71, предназначенного для приема очень холодной жидкости, например, СПГ или СУГ. Такой резервуар 71 может быть установлен, например, в наземном резервуаре, на плавучей барже или т.п. (например, FSRU «плавучая установка для регазификации и хранения газа» или FLNG «плавучая установка для сжижения природного газа») или на судне, например, на СПГ-танкере, транспортирующем энергетическую жидкость между двумя портами.

[0114] Со ссылкой на фиг. 4 вид в разрезе СПГ-танкера 70 иллюстрирует герметичный и изоляционный резервуар 71 в общем призматической формы, установленный в двойном корпусе 72 судна. Стенка резервуара 71 содержит основной герметизированный барьер, предназначенный для контакта с СПГ, содержащимся в резервуаре, вспомогательный герметизированный барьер, расположенный между основным герметизированным барьером и двойным корпусом 72 судна, и два изолирующих барьера, расположенных соответственно между основным герметизированным барьером и вспомогательным герметизированным барьером и между вспомогательным герметизированным барьером и двойным корпусом 72.

[0115] Как известно, трубопроводы 73 загрузки/разгрузки, расположенные на верхней палубе судна, могут быть соединены с помощью соответствующих соединителей с морским или портовым терминалом для подачи СПГ из резервуара 71 или в него.

[0116] Фиг. 4 иллюстрирует пример морского терминала, содержащего станцию 75 загрузки и разгрузки, подводный трубопровод 76 и наземное сооружение 77. Станция 75 загрузки и разгрузки представляет собой стационарное прибрежное сооружение, содержащее подвижную стрелу 74 башню 78, которая поддерживает подвижную стрелу 74. Подвижная стрела 74 поддерживает связку изолированных шлангов 79, которые могут быть соединены с трубопроводами 73 загрузки/разгрузки. Поворотная подвижная стрела 74 адаптируется к СПГ-танкерам всех размеров. Внутри башни 78 проходит соединительный трубопровод, который не показан. Станция 75 загрузки и разгрузки позволяет осуществлять загрузку и разгрузку СПГ-танкера 70 с наземного сооружения 77 или на него. Это сооружение содержит резервуары 80 для хранения сжиженного газа и соединительные трубопроводы 81, соединенные подводным трубопроводом 76 со станцией 75 загрузки или разгрузки. Подводный трубопровод 76 позволяет передавать сжиженный газ между станцией 75 загрузки или разгрузки и наземным сооружением 77 на большое расстояние, например, 5 км, что позволяет останавливать СПГ-танкер 70 на большом расстоянии от берега во время операций загрузки и разгрузки.

[0117] Для создания давления, необходимого для передачи сжиженного газа, используются насосы, установленные на судне 70, и/или насосы, установленные в наземном сооружении 77, и/или насосы, установленные на станции 75 загрузки и разгрузки.

[0118] Как изложено выше, использование или применение объекта настоящего изобретения, а именно в данном случае блока из армированной волокном полиуретановой/полиизоциануратной пены, не предназначено для ограничения резервуаром, встроенным в несущую конструкцию, и оно также предусмотрено для резервуаров типа B и C по IGC Code (Кодексу МКГ), действующему на дату подачи настоящей заявки на патент, а также для будущих версий этого Кодекса, кроме тех случаев, когда в отношении резервуаров типа B и C будут осуществлены существенные модификации, кроме того, необходимо понимать, что в случае модификаций IGC Code (Кодекса МКГ) блок из армированной волокном полиуретановой/полиизоциануратной пены в соответствии с настоящим изобретением может быть применен в отношении резервуаров других типов.

[0119] Далее приведены некоторые эксперименты и испытания, проведенные Заявителем для оценки объекта изобретения и его объема, при этом предполагается, что были проведены другие испытания/эксперименты, которые при необходимости могут быть предоставлены позже.

[0120] Для демонстрации изобретения используется композиция полиуретановой пены, включающей волокна в виде матов, причем волокна всегда являются волокнами от длинных до непрерывных; точнее говоря, длины этих волокон в композиции в соответствии с изобретением и в композиции в соответствии с известным уровнем техники являются абсолютно одинаковыми. Заявитель, в частности, испытал объект изобретения с использованием волокон, представленными в виде ткани, и полученные результаты были эквивалентны или практически аналогичны результатам, полученным при использовании мата из волокон, как представлено ниже.

[0121] Для каждой полиуретановой пены волокнистые армирующие материалы имеют характеристики, которые определены как соответствующие настоящему изобретению (показаны жирным шрифтом в таблице результатов, приведенной ниже), или характеристики, не соответствующие определению изобретения; точнее говоря, в последнем случае время ti пропитки волокон превышает время tc перехода в сметанообразную массу полиуретановой пены. Здесь следует отметить, что случай, когда время ti пропитки волокон намного меньше времени tc перехода в сметанообразную массу, другими словами, время tc перехода в сметанообразную массу более чем вдвое превышает время ti пропитки волокон (tc > 2ti), исключен, поскольку в этом случае способ изготовления, очевидно, не имеет реальной промышленной осуществимости.

[0122] Таким образом, предусмотрено, что только сочетание конкретных характеристик непроницаемости волокнистых армирующих материалов с выбором полиуретановой пены, имеющей конкретное время перехода в сметанообразную массу, или полиуретановой пены, подобранной под характеристики упомянутых волокнистых армирующих материалов, но никакие другие параметры изготовления блока из полиуретановой пены, модифицируется и отличается для разных способов изготовления в соответствии с изобретением и в соответствии с известным уровнем техники. В качестве неограничивающих примеров можно отметить тот факт, что нуклеация, количество вспенивающих агентов, температуры реакции, природа и количество смеси химических компонентов, процесс разливки, расстояние между местом разливки смеси химических компонентов и двухленточным ламинатором или устройством, допускающим свободное расширение, при необходимости, являются строго идентичными в случаях в соответствии с изобретением и в случаях в соответствии с известным уровнем техники.

[0123] В этом примере для иллюстрации изобретения была выбрана полиизоциануратная пена для ясности и краткости, но эквивалентные или практически аналогичные результаты были получены при использовании полиуретановой пены, а также смесей полиуретана/полиизоцианурата.

[0124] Подобным образом, при изготовлении армированной волокном пены, результаты которого приведены ниже, использовалась технология свободного расширения, но Заявитель продемонстрировал, что эквивалентные или практически аналогичные результаты в отношении армированной волокном пены в соответствии с изобретением и армированной волокном пены в соответствии с известным уровнем техники были получены с использованием двухленточного ламинатора.

[0125] Кроме того, необходимо понимать, что все композиции, тестируемые далее, рассматриваются в условиях идентичной плотности, при этом подразумевается, что параметр плотности участвует в оценке эксплуатационных качеств с точки зрения прочности на сжатие.

[0126] Для композиции в соответствии с известным уровнем техники характеристики проницаемости волокнистых армирующих материалов и время tc перехода в сметанообразную массу полиизоциануратной пены являются следующими:

[0127] [Таблица 1]

(относительная доля различных компонентов)

Kc = 5,2 × 10-9 м2,

где rf = 16 мкм; p = 0,978; k = 6; τ = 2; Vf = 0,022,

ti (время пропитки) = 41 c (секунды).

где η = 0,45 Па⋅с; em = 2,4 мм; ΔP = 5140 Па; Msd = 4,2 кг/м2,

tc (время перехода в сметанообразную массу) = 15 с.

[0128] Для композиций в соответствии с изобретением характеристики проницаемости волокнистых армирующих материалов и время tc перехода в сметанообразную массу полиизоциануратной пены являются следующими:

[0129] [Таблица 2]

(относительная доля различных компонентов)

Kc = 3 × 10-8 м2

где rf = 106 мкм; p = 0,94; k = 6; τ = 2; Vf = 0,057,

ti = 11 с,

где η = 0,45 Па⋅с; em = 3 мм; ΔP = 4116 Па; Msd = 4,2 кг/м2,

tc = 15 с.

[0130] Следует отметить, что время tc перехода в сметанообразную массу для используемой полиизоциануратной пены логически является одинаковым, поскольку используемая пена идентична в любом случае как в соответствии с известным уровнем техники, так и в соответствии с изобретением.

[0131] Некоторые результаты проведенных испытаний приведены ниже в упрощенном виде для иллюстрации выводов Заявителя в случае, когда волокнистые армирующие материалы выполнены в виде, по меньшей мере, одного мата из стекловолокна.

[0132] [Таблица 3]

< 50 кг⋅м-3 тестируемых композиций с волокнами)

(в центральной части по высоте/толщине блока)

ISO 1926

(напряжение в плоскости мата (матов))

(известный уровень техники)

(известный уровень техники)

Высокая неоднородность материала: разделение волокон и пены, плохая пропитка и отсутствие распределения волокон

[0133] Как видно из результатов, представленных в таблице выше, по трем критериям, рассматриваемым для сравнения полученной армированной волокном пены, пена, полученная в соответствии с изобретением, показывает результаты, которые значительно превосходят результаты армированной волокном пены, полученной в соответствии с известным уровнем техники.

[0134] Кроме того, необходимо отметить, что армированная волокном полиуретановая/полиизоциануратная пена, полученная в соответствии с изобретением, не проявляет какого-либо значительного ухудшения свойств в отношении (очень низкой) теплопроводности. Таким образом, в качестве примера для армированной волокном пены, имеющей содержание волокон 10% по массе в соответствии с изобретением, получены следующие значения теплопроводности:

[0135] [Таблица 4]

[0136] Хотя изобретение описано со ссылкой на несколько конкретных вариантов осуществления, очевидно, что оно никоим образом не ограничивается ими, и что оно содержит все технические эквиваленты описанных средств, а также их комбинации, если они находятся в пределах объема изобретения.

[0137] Использование глагола «содержать» или «включать в себя» и производных форм не исключает наличия других элементов или других этапов, отличных от упомянутых в пункте формулы изобретения.

[0138] В формуле изобретения любая ссылочная позиция в скобках не должна интерпретироваться как ограничение пункта формулы изобретения.

Изобретение относится к способу получения изделий из армированного пенополиуретана, в частности блока армированной волокном полиуретановой/полиизоциануратной пены для плит, использующихся в теплоизоляционных резервуарах. Плотность таких блоков менее 50 кг⋅м-3 с содержанием Cf волокон, составляющим по меньшей мере 4% по массе блока армированной волокном пены. Процесс получения блока включает в себя: смешение компонентов, необходимых для получения полиуретановой/полиизоциануратной пены; пропитывание волокна полученной смесью под действием гравитационного потока, расширение пены, которое ограничено стенками двухленточного ламинатора. Причем упомянутые волокна имеют длину по меньшей мере пять сантиметров и расположены в наложенных друг на друга слоях. Смесь химических компонентов имеет динамическую вязкость на этапе пропитки, так что время ti пропитки волокон меньше, чем время tc перехода в сметанообразную массу полиуретановой/полиизоциануратной пены. Описанный способ позволяет получать блоки из армированной волокном полиуретановой и/или полиизоциануратной пены низкой плотности, имеющие хорошие механические свойства. 4 н. и 17 з.п. ф-лы, 4 ил., 4 табл., 1 пр.

1. Способ изготовления блока из армированной волокном полиуретановой/полиизоциануратной пены для теплоизоляционной плиты герметичного и теплоизоляционного резервуара, состоящего из ячеек, хранящих газ, и имеет плотность менее 50 кг⋅м-3 с содержанием Cf волокон, составляющим по меньшей мере 4% по массе блока армированной волокном пены, причем способ изготовления включает в себя следующие этапы:

a) этап, на котором смешивают (12) химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, причем упомянутые компоненты содержат реагенты для получения полиуретана/полиизоцианурата, дополнительно по меньшей мере один катализатор реакции, дополнительно по меньшей мере один эмульгатор и по меньшей мере один вспенивающий агент,

b) этап, на котором пропитывают под действием гравитационного потока вышеупомянутой смеси (12) химических компонентов множество волокнистых армирующих материалов (10), выбранных из тканей из волокон и матов из волокон, причем упомянутые волокна имеют длину по меньшей мере пять сантиметров (см) и расположены в наложенных друг на друга слоях, в которых волокнистые армирующие материалы (10) протяжены по существу в направлении, перпендикулярном направлению упомянутого гравитационного потока, причем волокнистые армирующие материалы (10) имеют проницаемость Kc в отношении вышеупомянутой смеси (12) химических компонентов, выраженную в м2, равную

Kc = (rf2 × p3)/(k × τ2 × 4 × Vf2), где

rf - радиус волокон, выраженный в метрах (м),

p - пористость волокон (10), имеет значение от 0 до 1,

k - форм-фактор, зависящий от природы волокнистого армирующего материала (10), где k = 1 для ткани из волокон, k = 6 для мата из волокон,

τ - извитость, зависящая от расположения волокон,

Vf - объемная доля волокон, имеющая значение от 0 до 1 с исключением 0,

c) этап, на котором образуют и расширяют армированную волокном полиуретановую/полиизоциануратную пену,

отличающийся тем, что вышеуказанная смесь (12) химических компонентов имеет динамическую вязкость η на этапе b) пропитки, так что время ti пропитки волокон меньше, чем время tc перехода в сметанообразную массу полиуретановой/полиизоциануратной пены, причем время ti пропитки волокон равно:

ti = (η × em2)/(Kc × ΔP),

ΔP = (Msd × gT × kp), где

η - динамическая вязкость, выраженная в паскаль⋅секундах (Па⋅с),

em - сумма средних толщин волокнистых армирующих материалов (10), выраженная в метрах (м), причем каждый волокнистый армирующий материал имеет среднюю толщину, соответствующую среднему значению расстояний между множеством пар локальных экстремумов упомянутого волокнистого армирующего материала (10), разнесенных друг от друга в направлении толщины упомянутого волокнистого армирующего материала,

ΔP - градиент давления, выраженный в паскалях на метр (Па/м),

Msd - поверхностная плотность вышеупомянутой смеси (12) химических компонентов, выраженная как масса на единицу площади (кг⋅м-2),

gT - сила земной гравитации, в данном случае считается равной 9,8 Н⋅кг-1,

kp - средний коэффициент давления, постоянная, равная 0,5.

2. Способ по п. 1, в котором время ti пропитки соответствует следующей формуле относительно времени tc перехода в сметанообразную массу полиуретановой/полиизоциануратной пены:

.

.

3. Способ по п. 1 или 2, в котором расширение армированной волокном полиуретановой/полиизоциануратной пены физически ограничено стенками двухленточного ламинатора, образующими туннель предпочтительно прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E, который, таким образом, ограничивает расширяющуюся армированную волокном пену для получения вышеупомянутого блока из армированной волокном полиуретановой/полиизоциануратной пены.

4. Способ по п. 3, в котором размещение стенок туннеля двухленточного ламинатора определяют так, что ограничение расширения армированной волокном полиуретановой/полиизоциануратной пены приводит к получению объема армированной волокном полиуретановой/полиизоциануратной пены на выходе из двухленточного ламинатора, составляющего от 85 до 99%, предпочтительно от 90 до 99% объема расширения такой же армированной волокном полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения со стороны стенок двухленточного ламинатора.

5. Способ по п. 1 или 2, в котором расширение армированной волокном полиуретановой/полиизоциануратной пены является свободным, т.е. происходит без ограничения, обусловленного объемом замкнутого сечения.

6. Способ по п. 5, в котором после этапа свободного расширения армированной волокном полиуретановой/полиизоциануратной пены упомянутую армированную волокном пену отрезают для получения вышеупомянутого блока из армированной волокном полиуретановой/полиизоциануратной пены.

7. Способ по п. 1 или 2, в котором динамическая вязкость η вышеупомянутой смеси (12) компонентов составляет от 30 до 3000 MПа⋅с, предпочтительно от 50 до 1500 MПа⋅с в стандартных условиях температуры и давления.

8. Способ по п. 1 или 2, в котором по меньшей мере 60% вышеупомянутых ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, имеют форму, удлиненную или вытянутую вдоль оси, параллельной оси толщины E блока армированной волокном полиуретановой/полиизоциануратной пены.

9. Способ по п. 1 или 2, в котором по меньшей мере 80%, предпочтительно по меньшей мере 90% вышеупомянутых ячеек, хранящих газ, предпочтительно имеющий низкую теплопроводность, имеют форму, удлиненную или вытянутую вдоль оси, параллельной оси толщины E блока армированной волокном полиуретановой/полиизоциануратной пены.

10. Способ по п. 1 или 2, в котором волокна от длинных до непрерывных состоят из стекловолокна, углеродного волокна или любого другого органического или неорганического материала, предпочтительно стекловолокна.

11. Способ по п. 1 или 2, в котором волокнистые армирующие материалы (10) размещают по всей ширине L, и этап b) пропитки волокон смесью (12) компонентов для получения армированной волокном полиуретановой/полиизоциануратной пены и вспенивающего агента выполняют с помощью управляемого распределителя (15) жидкости одновременно по всей ширине L.

12. Способ по п. 1 или 2, в котором вспенивающий агент состоит из физического и/или химического расширяющего агента, предпочтительно из комбинации двух типов.

13. Способ по п. 12, в котором физический расширяющий агент выбирают из алканов и циклоалканов, имеющих по меньшей мере 4 атома углерода, диалкиловых простых эфиров, сложных эфиров, кетонов, ацеталей, фторалканов, фторолефинов, имеющих от 1 до 8 атомов углерода, и тетраалкилсиланов, имеющих от 1 до 3 атомов углерода в алкильной цепи, в частности тетраметилсилана, или их смеси.

14. Способ по п. 12, в котором химический расширяющий агент состоит из воды.

15. Способ по п. 13, в котором на этапе a) смешивания (12) химических компонентов вводят нуклеирующий газ в по меньшей мере одно полиольное соединение предпочтительно с использованием статического/динамического смесителя при давлении от 20 до 250 бар, причем нуклеирующий газ составляет от 0 до 50% по объему полиола, предпочтительно от 0,05 до 20% по объему от объема полиола.

16. Способ по п. 1 или 2, в котором на этапе a) смешивания (12) химических компонентов температура каждого из реагентов для получения полиуретана/полиизоцианурата составляет от 10 до 40°C, предпочтительно от 15 до 30°C.

17. Способ по п. 1 или 2, в котором на этапе a) в смесь дополнительно добавляют фосфорорганический антипирен, предпочтительно триэтилфосфат (TEP), трис(2-хлоризопропил) фосфат (TCPP), трис(1,3-дихлоризопропил) фосфат (TDCP), трис(2-хлорэтил) фосфат или трис(2,3-дибромпропил) фосфат или их смесь, или неорганический антипирен, предпочтительно красный фосфор, расширяемый графит, гидрат оксида алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония, производные сульфата кальция или циануровой кислоты или их смесь.

18. Способ по п. 1 или 2, в котором содержание Cf волокон составляет от 7 до 15% по массе блока армированной волокном пены.