Предлагаемое изобретение относится к различным технологическим процессам (7 В), химии и металлургии (7 С) и может быть использовано в различных отраслях народного хозяйства и, в первую очередь, в энергетике, азотной, цементной, химической, нефтеперерабатывающей и металлургической отраслях промышленности для получения синтез-газа, состоящего из водорода и окиси углерода, путем паровой каталитической конверсии природного газа и других видов углеводородных газов.

Известны способы и устройства для получения синтез-газа путем каталитической конверсии природного газа (метана CH4) по следующей реакции:

Каталитическая конверсия природного газа осуществляется в присутствии катализатора, чаще всего никеля (Ni), на подложке Al2О3 при температуре 750-870°С в трубчатых реакторах. Для наружного обогрева стальных трубок реактора с катализатором внутри трубок часть природного газа сжигают [Краткая химическая энциклопедия под ред. И.П.Кнунянц (гл. ред.), Г.А.Бахаровский, А.И.Бусев и др. М.: Гос. научн. изд. «Советская энциклопедия», 1961, т.1, с.619-623; Химическая энциклопедия. М.: Советская энциклопедия, 1984, т.1, 777 с. (Водород с.401); Патент 2207975 7 С01В 3/38, В01J 19/26 Сжигание углеводородного газа для получения реформированного газа].

Недостатком данных способов и устройств получения синтез-газа в составе окиси углерода СО и молекулярного водорода 3Н2 путем паровой каталитической конверсии природного газа СН4 является значительный расход природного газа на наружный обогрев реакционных трубок с катализатором открытым огнем сжигаемого природного газа для поддержания требуемой температуры в диапазоне 750-900°С. Это связано с тем, что процесс паровой каталитической конверсии природного газа в синтез-газ является эндотермическим и сопровождается значительным потреблением тепла, равным 206 кДж на один моль природного газа (метана CH4). Поэтому паровая каталитическая конверсия природного газа в синтез-газ является затратной, так как такой способ получения синтез-газа требует значительного расхода для наружного обогрева реакционных трубок с катализатором весьма дефицитного природного газа, цена на который постоянного растет на мировом рынке.

Аналогичные затратные технологические процессы получения синтез-газа при паровой каталитической конверсии природного газа в синтез-газ с целью последующего процесса выделения из синтез-газа водорода в настоящее время широко применяются как в России, так и за рубежом на предприятиях азотной, химической, нефтеперерабатывающей, металлургической, пищевой (при изготовлении жиров) отраслях промышленности.

Наиболее близким по технической сущности является процесс риформинга природного газа в производстве аммиака. Здесь способ риформинга после сероочистки заключается также в смешении природного газа с перегретым водяным паром с последующим поступлением этой смеси в реакционные трубки с катализаторами, которые обогреваются снаружи открытым огнем сжигаемого природного газа [патент RU 2234458 С1, С01С 1/04, С01В 3/24, опубл. 20.08.2004].

Здесь способ заключается в том, что исходное сырье - природный газ - поступает из газопроводной сети и делится на два потока: один для технологических целей конверсии в реакционных трубках печи риформинга после смешении природного газа с перегретым водяным паром, а другой - на сжигании в качестве топлива для наружного обогрева реакционных трубок с катализатором и газовой смесью из природного газа и перегретого пара.

Недостатком данного способа и устройства получения синтез-газа в составе окиси углерода СО и молекулярного водорода 3Н2 путем паровой каталитической конверсии природного газа CH4 является также значительный расход природного газа на наружный обогрев реакционных трубок с катализатором открытым огнем сжигаемого природного газа для поддержания требуемой температуры в диапазоне 750-900°С в связи с тем, что процесс паровой каталитической конверсии природного газа в синтез-газ является эндотермическим и сопровождается значительным потреблением тепла, равным 206 кДж на один моль природного газа (метана CH4). Поэтому паровая каталитическая конверсия природного газа в синтез-газ является затратной, так как такой способ получения синтез-газа требует значительного расхода для наружного обогрева реакционных трубок с катализаторами весьма дефицитного природного газа, цена на который постоянного растет на мировом рынке.

Таким образом, в прототипе не достигается технический результат, связанный с уменьшением расхода природного газа, направляемого для его сжигания в трубчатой печи для наружного обогрева реакционных трубок с катализатором с целью поддержания процесса конверсии смеси природного газа и перегретого пара в заданном температурном диапазоне (750-900°С).

Указанный технический результат достигается тем, что в известный способ паровой каталитической конверсии природного газа в синтез-газ для осуществления паровой конверсии природного газа с целью поддержания процесса конверсии смеси природного газа с перегретым паром в заданном температурном режиме (750-900°С) для наружного обогрева реакционных трубок с катализаторами, в которые подается смесь природного газа и перегретого пара, после запуска режима паровой конверсии природного газа в синтез-газ производят переключение подачи топлива для наружного обогрева реакционных трубок с катализатором и газовой смесью из природного газа и перегретого пара с природного газа на синтез-газ, подаваемый с выхода трубчатой печи в объеме, достаточном для обеспечения поддержания режима конверсии природного газа в заданном температурном диапазоне 750-900°С. Благодаря большей теплотворной способности водорода (142,36 МДж/кг) по сравнению с теплотой сгорания природного газа в 45,6 МДж/кг, с учетом теплоты сгорания окиси углерода, равной 280 кДж/моль, получения при паровой конверсии природного газа на один моль водорода H2 больше, чем содержится его в моле природного газа (метана CH4), обеспечивается экономия природного газа для внутреннего обогрева. Кроме того, повышенная эффективность предлагаемого способа достигается благодаря тому, что согласно закону термодинамики тепловая энергия, затраченная на паровую каталитическую конверсию (диссоциацию) сложных трехатомных молекул воды (Н2О) и пятиатомных молекул природного газа (CH4) не пропадает (не исчезает), а превращается в химическую энергию простых двухатомных молекул окиси углерода (СО) и водорода (Н2), обладающих более высокой теплотой сгорания по сравнению с теплотой сгорания природного газа. Особенно повышенный эффект предлагаемого способа достигается в системах электротеплоснабжения, где полученный синтез-газ (СО+3Н2) с большей теплотворной способностью и с более высоким объемом (на один моль водорода больше, чем его содержится в природного газе (CH4)) сжигается для выработки тепловой и электрической энергии.

В азотной, химической и нефтеперерабатывающей отраслях промышленности экономический эффект достигается за счет уменьшения расхода природного газа, направляемого в существующих способах и устройствах для их реализации на наружный обогрев реакционных трубок с катализатором, что позволяет из ранее потребляемого объема природного газа на конверсию природного газа и на наружный нагрев реакционных трубок вырабатывать больше синтез-газа, а при необходимости получения из синтез-газа водорода для технологического процесса в производстве - соответственно больше водорода (на 15%).

Предлагается новый способ паровой каталитической конверсии природного газа в синтез-газ и устройство для его реализации, лишенные перечисленных недостатков.

В результате поиска по источникам патентной и технической информации не обнаружены способы паровой конверсии природного газа в синтез-газ и устройства для его реализации с совокупностью существенных признаков, совпадающих с предлагаемым изобретением, обеспечивающим заявляемый технический результат.

Таким образом, предлагаемое изобретение представляет собой техническое решение задачи, являющееся новым, промышленно применимым и обладающим изобретательским уровнем, т.е. предлагаемое изобретение отвечает критериям патентоспособности.

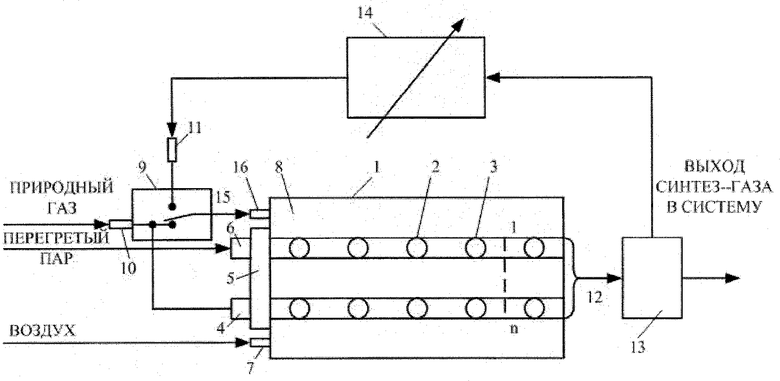

На чертеже приведена упрощенная схема устройства для реализации нового способа конверсии природного газа в синтез-газ.

В устройство, содержащее трубчатую печь 1 с реакционными трубками 2, заполненными катализаторами 3, входной патрубок 4 подачи природного газа в камеру смешения 5, патрубок 7 подачи воздуха в камеру наружного обогрева 8 реакционных трубок 2 с катализаторами 3 в трубчатой печи 1 для реализации способа, вводится газовый переключательный пункт 9, на вход 10 которого подается природный газ на время запуска режима паровой конверсии природного газа в синтез-газ с выхода 12 трубчатой печи 1 через распределительный пункт подачи синтез-газа 13, через регулятор 14 подачи нужного объема синтез-газа повышенной теплотворной способности, а с выхода 15 переключательного пункта 9 синтез-газ поступает на вход 16 в камеру наружного обогрева 8 реакционных трубок 2 с катализаторами 3, где его сжигают в кислороде воздуха, поступающего в камеру наружного обогрева 8 через вход 7.

Устройство работает следующим образом.

Природный газ вначале подается через вход 10 газового переключательного пункта 9 и с выхода 15 поступает на вход 16 в камеру сжигания 8 в кислороде воздуха, который поступает в эту же камеру через вход 7, в результате сжигания природного газа в кислороде воздуха происходит наружный нагрев реакционных трубок 2 с катализаторами 3 до температуры в диапазоне 750-900°С. После готовности катализаторов 3 к конверсии природного газа в синтез-газ начинается подача с заданным давлением природного газа с переключательного пункта 9 на вход 4 камеры смешения 5, куда одновременно поступает перегретый пар через вход 6. Из камеры смешения 5 смесь природного газа и перегретого пара подается в реакционные трубки 2 с катализаторов 3 с определенным давлением, где и происходит конверсия природного газа в синтез-газ в указанном выше температурном диапазоне 750-900°С на катализаторах 3 реакционных трубок 2. После установления нормального режима паровой конверсии природного газа часть синтез-газа с выхода 12 трубчатой печи 1 через распределительный пункт 13, через регулятор 14 подачи нужного объема синтез-газа повышенной теплотворной способности на вход 11 переключателя подачи газа 9, с выхода 15 которого синтез-газ поступает на вход камеры сгорания 8 трубчатой печи 1, где и происходит его сгорание взамен природного газа, который использовался для сжигания только во время запуска.

Для практической реализации предлагаемого изобретения можно использовать широко известные в химической, нефтехимической, нефтеперерабатывающей и металлургической отраслях промышленности распределительные пункты, регуляторы подачи нужного объема синтез-газа, переключатели подачи синтез-газа. Следует отметить, что внедрение предлагаемого изобретения даже в работающие печи риформинга природного газа в синтез-газ не представляет особых затруднений.

Технический результат предлагаемого изобретения следующий.

Предложенный способ паровой конверсии природного газа в синтез-газ и устройство для его реализации обеспечивают экономию природного газа для наружного обогрева реакционных трубок благодаря более высокой теплотворной способности молекулярного водорода при его сгорании (142,36 МДж/кг) по сравнению с теплотой сгорания природного газа (45,6 МДж/кг), наличию в составе синтез-газа окиси углерода с теплотой сгорания 280 кДж/моль и большего объема молекулярного водорода (на один моль) в синтез-газе в результате паровой конверсии, чем его имеется в составе одного моля природного газа (метана CH4). При этом данное техническое решение не требует существенного усложнения конструктивного и схемного решения устройства для реализации способа, соответственно, не ведет к росту материальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА В СИНТЕЗ-ГАЗ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320532C1 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561980C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2548410C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1996 |

|

RU2097314C1 |

| Комплекс по производству, хранению и транспортировке водорода | 2021 |

|

RU2768354C1 |

| ПОЛУЧЕНИЕ МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ СВЕРХЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570458C2 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

Изобретение предназначено для получения синтез-газа. Способ паровой каталитической конверсии природного газа в синтез-газ осуществляют при температуре 750-900°С за счет наружного обогрева реакционных трубок трубчатой печи, заполненных катализатором, в которые подают смесь природного газа и перегретого пара. Наружный обогрев реакционных трубок с катализатором вначале ведут сжиганием природного газа в воздухе, а после запуска режима паровой конверсии - сжиганием синтез-газа, подаваемого с выхода трубчатой печи в камеру наружного обогрева реакционных трубок. Устройство содержит трубчатую печь с реакционными трубками, заполненными катализатором, камеру смешения природного газа с перегретым паром, камеру наружного обогрева реакционных трубок с катализатором для поддержания процесса конверсии природного газа в синтез-газ с входом для воздуха. Устройство снабжено газовым переключательным пунктом, один из входов которого предназначен для подачи природного газа, поступающего в камеру наружного обогрева реакционных трубок трубчатой печи на время запуска режима паровой конверсии природного газа в синтез-газ, а другой вход газового переключательного пункта предназначен для подачи синтез-газа с выхода трубчатой печи через распределительный пункт подачи синтез-газа. Устройство также снабжено регулятором подачи синтез-газа, необходимого для сжигания, в камеру наружного обогрева реакционных трубок с катализатором. Изобретение позволяет повысить экономичность процесса. 2 н.п. ф-лы, 1 ил.

| ПРОЦЕСС РИФОРМИНГА ПРИРОДНОГО ГАЗА В ПРОИЗВОДСТВЕ АММИАКА | 2003 |

|

RU2234458C1 |

| Способ паровой каталитической конверсии углеводородов | 1975 |

|

SU579220A1 |

| RU 2053957 C1, 10.02.1996 | |||

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ КАТАЛИТИЧЕСКОГО РАСЩЕПЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2102310C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО НАПРЯЖЕНИЯ | 1997 |

|

RU2111602C1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2008-03-27—Публикация

2006-03-09—Подача