Изобретение относится к различным технологическим процессам (7 В), химии и металлургии (7 С), механике, освещению, отоплению; двигателям и насосам; оружию и боеприпасам; взрывным работам (7 F) и может быть использовано в различных отраслях народного хозяйства и, в первую очередь, в энергетике для получения тепловой и электрической энергии.

Известны способы и устройства для получения тепловой и электрической энергии на твердом топливе (например, каменном угле), на жидком топливе (например, мазуте) и на газообразном топливе - в основном природном газе, наиболее распространенном (до 80% от обычного объема потребляемого углеводородного топлива) и экологически наиболее чистом виде топлива из всех выше перечисленных.

В тоже время широкое распространение в химии и металлургии, в различных технологических процессах, и, в первую очередь, в азотной, химической, нефтеперерабатывающей и металлургической промышленности получили способы и устройства для получения синтез-газа, состоящего из водорода и оксида углерода, путем паровой каталитической конверсии природного газа (метана СН4) в синтез-газ по следующей реакции:

СН4+Н2O→СО+3Н2-206 кДж /моль.

Известны способы и устройства каталитической паровой конверсии природного газа в синтез-газ, в которых с целью снижения энергозатрат, температуры разложения и увеличения скорости реакции конверсия осуществляется в присутствии катализатора, чаще всего никеля (или окиси никеля) на подложке Al2О3 при температуре 750-870°С в трубчатых реакторах (аналоги). Для наружного обогрева стальных трубок реактора с катализатором внутри трубок часть природного газа сжигают [Краткая химическая энциклопедия под ред. И.П.Кнунянц (гл. ред.), Г.А.Бахаревский, А.И.Бусев и др. М.: Гос. Научн. изд. «Советская энциклопедия» 1961 г., т.1, с.619-623; Химическая энциклопедия. М.: «Советская энциклопедия», 1984, т.1, 777 с.(Водород, с.401); Патент 2207975 7 С01В 3/38, В01J 19/26. Сжигание углеводородного газа для получения реформированного газа; Заявка RU 2203111194/15 7 С01С 1/04, С01В 3/24. Процесс риформинга природного газа в производстве аммиака]. Процесс получения тепловой и электрической энергии в процессе сжигания природного газа хорошо освещен в [Теплотехническом справочнике. Под ред. В.Н.Юреньева, П.Д.Лебедева, т.1, М.: «Энергия», 1975 г., с.404-411. Газотурбинные установки].

Недостатком способов и устройств паровой каталитической конверсии природного газа в синтез-газ является то, что в них не используются тепловая и кинетическая энергии синтез-газа на выходе трубчатой печи, не утилизируется тепловая энергия дымовых газов наружного обогрева для подогрева, а область применения ограничивается только химическими реакциями получения новых веществ таких производств как азотной, нефтехимической, химической, нефтеперерабатывающей и металлургической отраслей.

Из известных наиболее близким по технической сущности является «процесс риформинга природного газа в производстве аммиака» [Патент RU №2234458. Опубл. 20.08.2004 г.], согласно которому осуществляется наружный обогрев реакционных трубок трубчатой печи, заполненных никелевым катализатором на подложке из оксида алюминия, через которые пропускают смесь природного газа и перегретого пара, при этом наружный обогрев реакционных трубок с катализатором ведут сжиганием природного газа в воздухе с отводом дымовых газов.

Устройство - прототип [Патент RU №2234458. Опубл. 20.08.2004 г.] содержит блок сероочистки, трубчатую печь с реакционными трубками, заполненными никелевым катализатором на подложке из оксида алюминия, с входом для газовой смеси из природного газа и перегретого пара, зону наружного обогрева реакционных трубок с выходом для дымовых газов, газовую горелку для наружного обогрева реакционных трубок с входом для природного газа и воздуха.

Недостатком способа и устройства, взятых за прототип, является то, что в них не утилизируются тепловая и кинетическая энергии синтез-газа после трубчатой печи, не используется тепловая энергия дымовых газов наружного обогрева реакционных трубок для подогрева природного газа и пара перед подачей их в реакционные трубки, а область применения ограничивается только химическими реакциями получения новых веществ, например аммиака. Кроме того, до настоящего времени синтез-газ как вид топлива не рассматривался. При этом существует довольно распространенное мнение, что процесс паровой каталитической конверсии является с энергетической точки зрения весьма затратным (не менее 25% от общего объема конвертируемого природного газа идет на наружный нагрев трубок с катализатором). Действительно, с точки зрения реализации химических процессов часть элементов (в основном водорода), необходимых для последующих химических процессов, безвозвратно теряется при сжигании части природного газа для наружного обогрева каталитических трубок с катализатором и газовой смеси из природного газа и пара.

Поэтому представляют значительный интерес вопросы применения синтез-газа для получения тепловой и электрической энергии, а также анализ энергетических процессов при паровой каталитической конверсии природного газа в синтез-газ с целью оценки энергетической эффективности природного газа при его паровой каталитической конверсии в синтез-газ с учетом свойств катализатора и особенностей каталитических процессов.

Известно, что энергия разрыва химической связи молекулы воды (в виде пара) Н2О и молекулы природного газа (метана) СН4 без участия катализатора на составляющие газы равна:

- Энергия разрыва связи моля воды Н2О на моль водорода Н2 и 1/2 моля кислорода О2 Ep.св.H2О=219,4 ккал/моль=919,3 кДж/моль при температуре 3000-4000К [АН СССР: Институт химической физики, институт высоких температур «Энергия разрыва химических связей. Потенциалы ионизации и сродство к электрону». Л.В.Гурвич, Г.В.Карачевцев и др. М., «Наука», 1974, стр.351 (см. «Введение», с.7];

- Энергия разрыва связи моля воды Н2О на моль водорода Н2 и 1/2 моля кислорода О2 равна согласно [Рахимкулова А.Г. Активированный комплекс и катализ. РБ., г.Салават, тип. «Фобос», 2004 - с.356 (см. «Энергия химической связи» с.23, «Гомогенные термические реакции. Теоретический расчет энергии активации и энтропии активации гомогенных эндотермических реакций» - с.292-297)]

Е*акт=305 Дж/(моль·К)·Т,

где Т - температура разрыва связей.

Для воды диапазон разрыва связей между атомами водорода и кислорода равен 3000-4000К.

Тогда для Т=3000К;

Еакт=305 Дж/(моль·К)·3000К=915 кДж/моль;

Едисс=Е*акт/0,85=1070 кДж/моль.

Это значение достаточно близко к ранее указанному значению 919,3 кДж/моль

- энергия разрыва связи (крекинг) для моля метана СН4 равна для температуры 1400К

Ер.св=400 кДж/моль

[Рахимкулов А.Г. Активированный комплекс и катализ. РБ., г.Салават, тип. «Фобос» 2004 - с.356-с.302, табл.5.5 и рис.5.2].

Кроме того, в порядке доказательства энергоэффективности паровой каталитической конверсии природного газа в синтез-газ следует учитывать основной смысл и значение второго закона термодинамики в многообразных процессах, происходящих в окружающем нас мире - в природе, в производственных и других условиях, подразделяемых обычно на три группы. [Киреев В.А. Краткий курс физической химии. Изд. 5-е, стереотипное. - М.:Химия, 1978, 624 с (см. с.202-206)]

1. Процессы, для совершения которых требуется затрата работы извне в количестве, прямо пропорциональном производимому изменению.

2. Процессы, для течения которых не требуется затраты работы извне и в результате которых не может быть получена работа против внешних сил.

3. Процессы, которые могут протекать самопроизвольно, т.е. без затрат работы извне, причем в результате их может быть получена работа (энергия) против внешних сил в количестве, пропорциональном происшедшему изменению.

Примерами процесса первой группы может служить поднятие какого-нибудь тела на более высокий уровень, разложение воды действием электрического тока и т.д.

Примерами процессов второй группы являются передвижение шара по строго горизонтальной плоскости или качание маятника без трения.

К третьей группе принадлежат такие процессы, как опускание груза на более низкий уровень, любая химическая реакция, например, используемая в работающем гальваническом элементе, сгорание горючего, взрыв взрывчатого вещества, ржавление железа, кристаллизация переохлажденной или вскипание перегретой жидкости. Процессы этой группы осуществляются самопроизвольно и являются положительными.

Необходимость первоначального возбуждения, например взрыва, можно не учитывать при нашем рассмотрении, так как количество работы, затрачиваемой на это возбуждение, ничтожно мало по сравнению с количеством работы, которое может быть получено в результате самих процессов (в данном случае взрыва или процесса сгорания горючего). Аналогично и в процессе паровой каталитической конверсии природного газа в синтез-газ затраты энергии на процесс паровой каталитической конверсии природного газа в синтез-газ требуется гораздо меньше энергии (работы), получаемой от использования синтез-газа как вида топлива и утилизации тепловой энергии самого процесса конверсии.

Основными положениями первого закона термодинамики являются утверждения о постоянстве количества внутренней энергии, содержащейся в какой-либо изолированной системе, об эквивалентности различных форм энергии, а также соотношения, связывающие изменения внутренней энергии системы с количеством поступившей теплоты и произведенной энергии. При этом, как указывалось выше, первый закон не касается характера, возможности и направления техпроцессов, как, например, процессов катализа, при которых могут или будут происходить те или иные превращения энергии.

Второй закон термодинамики определяет, прежде всего, какие из процессов в рассматриваемой системе при заданной температуре, давлении, концентрациях, соотношениях и пр. могут протекать самопроизвольно, каково количество энергии (работы) может быть получено при этом и каково состояние равновесия в данных условиях.

С учетом вышесказанного процесс паровой каталитической конверсии одновременного разложения молекул воды Н2О в виде пара и молекулы метана СН4 с учетом известных свойств катализатора по значительному снижению температуры разложения воды (диссоциации) с 3000-4000К до 975-1200К (более чем в 3 раза) и молекул метана также по значительному снижению температуры разложения (диссоциации) с 1400К до 975-1200К, что в целом приводит к значительному снижению энергозатрат (до 206 кДж/моль в присутствии никелевого катализатора на подложке Al2О3 вместо 919,3 (1070) кДж/моль для Н2O и 400кДж/моль для CH4). Полученный при паровой каталитической конверсии из 1 моля метана СН4 синтез-газ, состоящий из трех молей молекулярного водорода Н2 и одного моля окиси углерода, при значительном уменьшении температуры диссоциации и соответственно значительно меньших энергозатратах должен согласно закону Лавуазье и Лапласа, которые установили, что количество теплоты, поглощенное при прямом термическом разложении соединения, должно быть равно количеству теплоты, которое выделяется при образовании этого соединения в тех же условиях [Ф.Даниельс, Р.Олберти. Физическая химия. Пер. с англ. М.: Изд. «Мир», 1978, (см. с.32)] и согласно закону термодинамики по сохранению энергии, обладать значительно большей энергией при сжигании синтез-газа по сравнению с энергией сжигания аналогичного объема природного газа, который расходовался до этого с целью получения тепловой и электрической энергии. При этом в расчетах принимается условие, что из одного моля природного газа при паровой каталитической конверсии получается три моля водорода Н2 и один моль окиси углерода СО согласно химической реакции конверсии метана при температуре 700-900°С

СН4+Н2O→СО+3Н2-206 кДж /моль.

Таким образом, в прототипах не достигается технический результат, связанный со значительным увеличением энергоэффективности природного газа при паровой каталитической конверсии природного газа СН4 в синтез-газ в присутствии никелевого катализатора на подложке Al2О3, ранее используемый в виде молекулярного водорода в последующих химических реакциях для получения новых веществ.

Указанный технический результат достигается тем, что в известном способе паровой каталитической конверсии природного газа в синтез-газ после трубчатой печи для утилизации тепловой и кинетической энергий синтез-газ направляют на газовую турбину, приводящую во вращение генератор электрической энергии, а затем - в синтез-газовую горелку системы электротеплоснабжения, а дымовые газы из зоны наружного обогрева реакционных трубок подают в теплообменники для подогрева природного газа и пара перед подачей их в реакционные трубки трубчатой печи.

Сущность предлагаемого способа заключается в том, что синтез-газ после трубчатой печи для утилизации тепловой и кинетической энергий направляют на газовую турбину, приводящую во вращение генератор электрической энергии, а затем - в синтез-газовую горелку системы электротеплоснабжения, в которой синтез-газ, обладающий значительно большей теплотой сгорания по сравнению с теплотой сгорания природного газа, обеспечивает экономию природного газа при сохранении энергетических показателей системы, а дымовые газы из зоны наружного обогрева реакционных трубок подают в теплообменники для подогрева природного газа и пара перед их подачей в реакционные трубки трубчатой печи.

В устройстве для паровой каталитической конверсии природного газа в синтез-газ, содержащем блок сероочистки, трубчатую печь с реакционными трубками, заполненными никелевым катализатором на подложке из оксида алюминия, с входом для газовой смеси из природного газа и перегретого пара, зону наружного обогрева реакционных трубок с выходом для дымовых газов, газовую горелку для наружного обогрева реакционных трубок с входом для природного газа и воздуха, согласно предлагаемому изобретению устройство дополнительно снабжено газовой турбиной с генератором электрической энергии для утилизации тепловой и кинетической энергии синтез-газа после трубчатой печи и синтез-газовой горелкой системы электротеплоснабжения, а также теплообменниками для подогрева природного газа и пара перед их подачей в трубчатую печь.

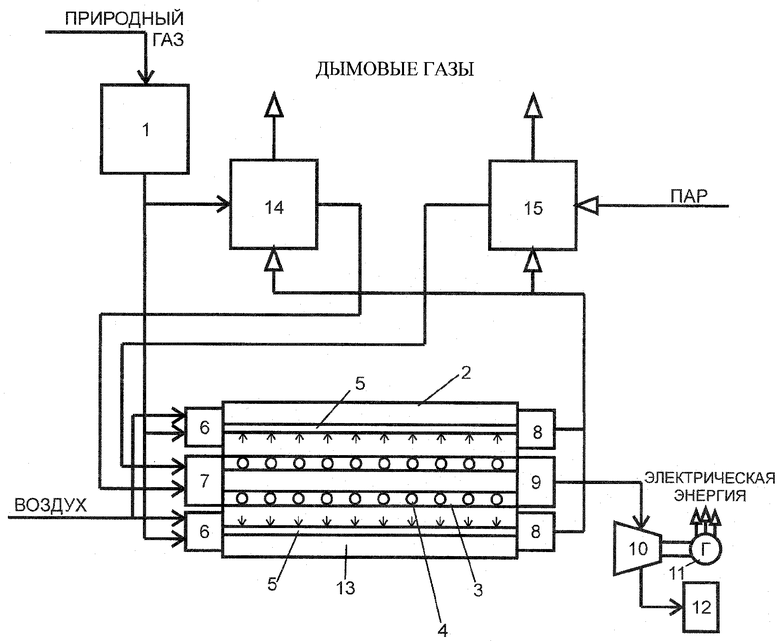

Предлагаемый способ паровой каталитической конверсии природного газа в синтез-газ реализуется с помощью устройства (чертеж), содержащего блок сероочистки 1 природного газа, трубчатую печь 2 с реакционными трубками 3, заполненными никелевым катализатором 4 на подложке из оксида алюминия, газовую горелку 5 наружного обогрева трубок, заполненных никелевым катализатором на подложке Al2О3, газовой смесью природного газа и перегретого пара, вход 6 для подачи природного газа и воздуха в газовую горелку 5 для наружного обогрева трубок 3 с никелевым катализатором и газовой смесью из природного газа и перегретого пара, подаваемой на вход 7 трубчатой печи 2, выход 8 дымовых газов наружного обогрева трубок 3 с никелевым катализатором 4 и газовой смесью из природного газа и перегретого пара, выход 9 синтез-газа из трубчатой печи 2 для реализации способа использования (повышения) энергоэффективности паровой каталитической конверсии природного газа в синтез-газ повышенного давления и высокой температуры (800-900°С), с выхода 9 синтез-газ направляется в газовую турбину 10, приводящую во вращение генератор электрической энергии 11 для собственных нужд и других потребителей, а с выхода газовой турбины 10 синтез-газ пониженного давления (до 0,4-0,6 МПа) и пониженной температурой (300-400°С) направляется в водородную горелку системы электротеплоснабжения 12 с целью реализации энергоэффективности синтез-газа, полученного путем паровой каталитической конверсии природного газа, а с выхода 8 с целью утилизации тепловой энергии дымовые газы из зоны наружного обогрева 13 трубчатой печи 2 с температурой 800-900°С направляются в теплообменник 14 для подогрева природного газа перед подачей его на вход 7 трубчатой печи 2 вместе с перегретым паром, подаваемым с теплообменника 15 после его подогрева дымовыми газами наружного обогрева трубок 3 с никелевым катализатором 4 и газовой смесью природного газа и перегретого пара.

Устройство работает следующим образом.

Природный газ вначале подается в блок сероочистки 1, с выхода которого природный газ подается вместе с воздухом на вход 6 трубчатой печи 2 и далее на вход горелки 5 наружного обогрева зоны 13 трубок с никелевым катализатором на подложке Al2O3 и газовой смеси природного газа с перегретьм паром, поступающим на вход 7 трубчатой печи 2 из теплообменников 14 и 15 соответственно. С выхода 8 трубчатой печи 2 дымовые газы из зоны наружного обогрева 13 направляются на входы теплообменников 14 и 15 для нагрева соответственно природного газа и пара до температуры 700-800°С. С выхода 9 синтез-газ поступает на вход газовой турбины 10, на общей оси которой находится генератор электрической энергии 11. За счет отдачи части кинетической энергии газовой турбины происходит снижение давления с 3 МПа до 0,4 МПа и тепловой энергии за счет снижения температуры с 800-900°С до 300-400°С синтез-газа, который с целью реализации способа поступает на синтез-газовую (водородную) горелку системы электротеплоснабжения 12, состоящей, например, из бинарной парогазовой турбины и котла-утилизатора тепловой энергии, выходящих из парогазовой турбины газов.

Технический результат предполагаемого изобретения следующий.

Предложенный способ паровой каталитической конверсии природного газаа в синтез-газ и устройство для его реализации в системах электротеплоснабжения обеспечивают благодаря применению никелевого катализатора на подложке Al2О3, обладающего способностью снижать в значительных размерах энергозатраты на разложение, например, одного моля воды с 919,3 кДж/моль и температуры 3000К, одного моля природного газ (метана СН4) с 400 кДж/моль и температуры 1400К без катализатора до 206 кДж/моль и температуры 975-1200К при их одновременном разложении в присутствии никелевого катализатора на подложке Al2О3, что позволяет значительно увеличить энергоэффективность полученного в результате паровой каталитической конверсии природного газа в синтез-газ согласно закону термодинамики, так как:

- синтез-газ, состоящий из трех молей молекулярного водорода, обладающего теплотой сгорания в 142,36 МДж/кг и одного моля окиси углерода с теплотой сгорания 280 кДж/моль (10 МДж/кг) имеет более высокую тепловую энергию по сравнению с теплотой сгорания природного газа (45,6 МДж/кг согласно ГОСТ 5542-87). За счет утилизации тепловой энергии уходящих дымовых газов наружного обогрева трубок с никелевым катализатором на подложке Al2О3 и газовой смесью из природного газа и пара обеспечиваются внутренние потребности на подогрев в теплообменниках природного газа и пара до температуры 700-800°С перед подачей их в трубную печь;

- за счет утилизации тепловой и кинетической энергий синтез-газа на выходе из трубчатой печи с температурой 800-900°С, давлением более 3 МПа и объеме, равном четырем объемам природного газа, подаваемого на вход трубчатой печи, путем применения, например, газовой турбины с генератором электрической энергии, теплообменников с целью снижения температуры (до 300°С) и давления (до 0,4 МПа) синтез-газа перед подачей его в синтез-газовую (водородную) горелку системы электротеплоснабжения можно получить дополнительно в значительном объеме электрической и тепловой энергии, равной примерно 60% энергии сжигания синтез-газа в синтез-газовой горелке.

В целом энергоэффективность природного газа при его паровой каталитической конверсии в синтез-газ может возрасти в зависимости от степени утилизации тепловой энергии уходящих газов наружного обогрева, тепловой и кинетической энергии синтез-газа на выходе трубчатой печи с учетом затрат тепловой энергии на наружный обогрев трубок с никелевым катализатором на подложке Al2O3 с газовой смесью природного газа и перегретого пара в диапазоне температур 700-900°С от 15 до 40%. При этом данное техническое решение позволяет при значительном уменьшении запасов органического топлива:

- обеспечить значительную экономию природного газа при производстве электрической и тепловой энергии в системах электротеплоснабжения;

- снижение стоимости электрической и тепловой энергии;

- улучшение экологических показателей систем электротеплоснабжения в процессе реализации данного технического решения;

- с учетом роста цен на органическое топливо на мировом рынке получить быструю окупаемость проекта (до 2-х лет) при значительных разовых затратах на реализацию технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА В СИНТЕЗ-ГАЗ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320533C2 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2548410C2 |

| Комплекс по производству, хранению и транспортировке водорода | 2021 |

|

RU2768354C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453525C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

Изобретение относится к процессу и устройству паровой каталитической конверсии с использованием тепловой и кинетической энергии синтез-газа. Способ паровой каталитической конверсии природного газа в синтез-газ включает наружный обогрев реакционных трубок трубчатой печи, заполненных никелевым катализатором на подложке из оксида алюминия, через которые пропускают смесь природного газа и перегретого пара. При этом наружный обогрев реакционных трубок с катализатором ведут сжиганием природного газа в воздухе с отводом дымовых газов из зоны наружного обогрева. После трубчатой печи синтез-газ для утилизации тепловой и кинетической энергии направляют на газовую турбину, приводящую во вращение генератор электрической энергии, а затем - в синтез-газовую горелку системы электротеплоснабжения, а дымовые газы из зоны наружного обогрева реакционных трубок подают в теплообменники для подогрева природного газа и пара перед подачей их в реакционные трубки трубчатой печи. Устройство для каталитической конверсии природного газа в синтез-газ содержит блок сероочистки, трубчатую печь с реакционными трубками, заполненными никелевым катализатором на подложке из оксида алюминия, с входом для газовой смеси из природного газа и перегретого пара, зону наружного обогрева реакционных трубок с выходом для дымовых газов, газовую горелку для наружного обогрева реакционных трубок с входом для природного газа и воздуха. Для утилизации тепловой и кинетической энергии синтез-газа на выходе трубчатой печи устройство снабжено газовой турбиной с генератором электрической энергии и синтез-газовой горелкой системы электротеплоснабжения, а также теплообменниками для подогрева природного газа и пара перед подачей их в трубчатую печь. Изобретения позволяют улучшить экологические показатели, а также повысить энергоэффективность процесса. 2 н.п. ф-лы, 1 ил.

| ПРОЦЕСС РИФОРМИНГА ПРИРОДНОГО ГАЗА В ПРОИЗВОДСТВЕ АММИАКА | 2003 |

|

RU2234458C1 |

| Способ паровой каталитической конверсии углеводородов | 1975 |

|

SU579220A1 |

| RU 2053957 C1, 10.02.1996 | |||

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ КАТАЛИТИЧЕСКОГО РАСЩЕПЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2102310C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО НАПРЯЖЕНИЯ | 1997 |

|

RU2111602C1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2008-03-27—Публикация

2006-06-08—Подача