ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к формированию шва в безворсовой ткани с использованием уникальной технологии ультразвуковой сварки, известной как ультразвуковая сварка с зазором.

ССЫЛКИ

Патенты, заявки на патенты и другие документы, на которые даны ссылки, считаются включенными в описание настоящей заявки и могут быть использованы при реализации настоящего изобретения.

УРОВЕНЬ ТЕХНИКИ

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водной дисперсии целлюлозных волокон, на движущуюся формующую ткань в формовочной части бумагоделательной машины. Через формующую ткань из пульпы отводят большое количество воды, а на поверхности формующей ткани остается волокнистое целлюлозное полотно.

Свежесформованное волокнистое полотно поступает из формовочной части в прессовую часть, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В прессовых валах указанное полотно подвергают сжатию, которое приводит к выжиманию из него воды и вызывает слипание целлюлозных волокон в полотне друг с другом для его преобразования в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

На последнем этапе бумажный лист проходит в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, нагретых изнутри паром. Свежесформованный бумажный лист направляют по волнообразной траектории последовательно вокруг каждого барабана в ряду сушильной тканью, плотно прижимающей бумажный лист к поверхности барабанов. Нагретые барабаны уменьшают содержание воды в бумажном листе до необходимого уровня в результате испарения.

Все формовочные, прессовые и сушильные ткани, иногда называемые одеждой бумагоделательной машины, сформованы на бумагоделательной машине в виде бесконечных петель и работают наподобие конвейеров. Изготовление бумаги является непрерывным процессом, который протекает со значительными скоростями, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую ткань, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

Безворсовые ткани могут быть преобразованы в технические ткани. Независимо от того, является безворсовая ткань формующей, прессовой, сушильной тканью, тканью для сквозной сушки воздухом или технической тканью, используемой помимо прочего для изготовления нетканых материалов фильерным способом из расплава, способом гидросоединения нитей или для мокрых способов с использованием таких лент, как DNT-лента, шламоотделительная лента и т.п., или для лент для отделочных или заключительных операций при обработке текстиля, - критическим являются такие свойства шва, как однородность и целостность.

Заделанные концы нитей, переплетенных для формирования шва в ткани, подвержены вытягиванию, когда ткань используется на бумагоделательной машине, машине для сквозной сушки воздухом или иных промышленных машинах и испытывает растяжение в машинном направлении. Для сведения к минимуму этого «вытягивания» шва заделочные концы нити в шве иногда скрепляют посредством клея с соседней нитью. Однако клеи не вполне устойчивы к рабочим условиям машины и не предотвращают полностью вытягивания или раздвижку нитей с течением времени. Использование клеев с другими усиливающими средствами, такими как прошивка заделочных концов нитей одежды бумагоделательной машины, ткани для сквозной сушки воздухом или технической ткани, также не позволяет достичь требуемых целостности и однородности шва.

Кроме того, измеренная в машинном направлении ширина шовной области полученной с использованием стандартных технологий, обычно находится в диапазоне 3,5-20 дюймов (9-51 см) или превышает этот диапазон. По многим причинам желательно уменьшить шовную область.

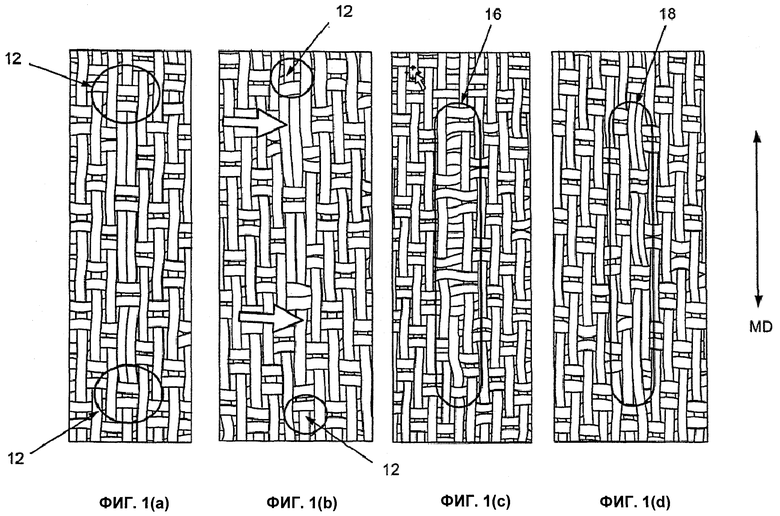

Фиг.1 (a-d) иллюстрируют недостатки, связанные со стандартными технологиями формирования шва, согласно которым заделочные концы нитей двух краев ткани размещают «с перекрытием» в шовной области при этом обнаруживаются критические точки 12, в которых концы нитей могут «вытянуться» в машинном направлении, а сами концы нитей могут выступать сквозь поверхность, обращенную к бумаге (фиг.1a). В последствии раздвижка в зоне перекрытия увеличивается, как показано стрелками, вследствие увеличенных местных напряжений в ткани (фиг.1b), а при полной раздвижке в шовной области ткани появляется отверстие 16 (фиг.1c). Поэтому область перекрытия шва обычно упрочняют вручную клеем 18 (фиг.1d); однако проклеивание является трудоемким и занимает много времени, а вследствие его низкой точности трудно обеспечить нанесение клея исключительно на перекрывающиеся нити. Кроме того, клей с течением времени разрушается вследствие сгибания ткани и/или износа.

Таким образом, имеется необходимость в других или усовершенствованных средствах упрочнения шовных оконечных заделок концов нитей, а, следовательно, самого шва.

Возможный способ упрочнения шовных оконечных заделок концов нитей - сварка, например, ультразвуковая сварка. Ультразвук представляет собой звук на высоких частотах, не воспринимаемый человеком, т.е. более 20000 Гц, а ультразвуковая сварка - это сплавление материалов звуковыми волнами. Однако ультразвуковая сварка нередко дает неприемлемые результаты, такие как чрезмерное оплавление нитей, меньшая проницаемость шва и искажения ткани вследствие местной усадки.

Другие способы получения шва можно найти в перечисленных ниже материалах.

Патент US 4,032,382 относится к способу и устройству для сращивания материала из термопластичных мононитей. Две указанные нити соединяют друг с другом в канале внутри устройства. Их подвергают воздействию высокочастотных колебаний и сжимают сбоку в канале, размер которого соответствует исходному диаметру указанных нитей. В результате получают сращение, диаметр которого близок к диаметру исходного материала.

Патент US 4,401,137 относится к формующей ткани с петле-штыревым швом, не оставляющим метки, содержащим подрезанные «хвосты», которые могут быть подвергнуты ультразвуковой сварке для увеличения прочности шва.

Патент US 4,501,782 относится еще к одному способу абсолютно жесткого соединения концов основных нитей в ткани, образующих бахрому. Концы основных нитей размещают с образованием встречно-гребенчатой структуры и скрепляют ультразвуковой сваркой посредством связующего непрерывно поперек ткани. Полученное шовное соединение имеет такую же толщину, что и основное полотнище ткани после описанной операции.

Однако этот шов не приемлем для производства бумаги, поскольку вызывает появление на ней меток и не обеспечивает равномерного отвода воды. Риск разрыва бумажного полотна высок, если такой шов используется в ткани для сквозной сушки воздухом, поскольку бумажное полотно, с которым работает эта ткань, очень тонкое.

Патент US 5,464,488 относится к способу формирования прочного и гибкого скрепления посредством связующего между двумя слоями ткани из пластмассы, который требует контролируемого применения устройства для ультразвуковой сварки. Во время этого процесса нити размягчаются, но не оплавляются, и скрепляются друг с другом. Скрепление получается гибким и годным для использования, поскольку оно не является хрупким, а, следовательно, не подвержено растрескиванию и разлому, в отличие от известных скреплений.

Однако этот шов не годится для использования в открытых структурах, таких как ткани для сквозной сушки воздухом. Для этих тканей нужен шов, больше похожий на стандартные швы, которые по свойствам близки к основному полотнищу ткани. Шов, предлагаемый в настоящем изобретении, отвечает этому требованию.

В патенте US 5,571,590 предлагаются ткани для бумажного производства с ориентированными поперек движения ткани в машине швами, сформированными совмещенными концевыми участками безворсовой основы проходящими от концов в общем направлении; при этом концы отделены от концевых участков, скрепленных посредством связующего сплавлением вдоль общей линии отреза.

В патенте US 5,713,399 предлагается одежда бумагоделательной машины, изготовленная спиральной навивкой текстильной тканевой полосы, имеющей меньшую ширину, чем сама ткань. Полоса по меньшей мере на одной боковой кромке имеет бахрому из несвязанных концов поперечных нитей. Эту бахрому укладывают под кромкой соседнего витка полосы или над кромкой. Полученный спиральный непрерывный шов замыкают ультразвуковой сваркой.

В патенте US 5,731,063 предлагаются сукна для бумажного производства с ориентированными поперек движения ткани в машине швами, которые сформированы концевыми участками безворсовой основы, причем концевые участки отходят от концов в общем направлении. При этом концы отделены от концевых участков, скрепленных посредством связующего сплавлением вдоль общей линии отреза, подобно тому, как в патенте US 5,571,590.

Патент US 6,162,518 относится к одежде бумагоделательной машины, получаемой спиральной навивкой, подобно тому, как раскрыто в патенте US 5,713,399. Перед началом нагрева для скрепления посредством связующего на участки выступающих нитей краев помещают по меньшей мере одну соединительную нить.

Патент US 6,702,927 относится к одежде бумагоделательной машины, изготавливаемой спиральной навивкой полосы текстильной ткани, которая имеет меньшую ширину, чем получаемая одежда бумагоделательной машины. Полоса ткани имеет первый и второй боковые края, вдоль которых расположены первая и вторая кромки, соответственно. Каждая кромка имеет по меньшей мере одну продольную нить, переплетенную с поперечными нитями. Вблизи первой и второй кромок и внутри по отношению к ним расположены первый и второй зазоры, соответственно, в которых нет продольных нитей, а поперечные нити которых соединяют кромки с полотнищем полосы. Во время спиральной навивки кромки ложатся поверх зазоров соседних витков для формирования шва, который может быть замкнут ультразвуковым скреплением посредством связующего или иными средствами.

Опубликованная заявка US 2003/0221739 относится к одежде бумагоделательной машины, использующей по меньшей мере одну заранее сформированную петлю или один заранее сформированный виток в штыревом шве, соединяющем концы ткани для формирования бесконечной ленты. Концы основной ткани с целью их стабилизации могут быть подвергнуты предварительной или последующей обработке прессованием, предварительным обжатием и герметизированием. Для укрепления поверхности в прошитой области и обеспечения ее гладкости возможно использование ультразвукового оплавления или других средств.

Хотя ультразвуковая сварка имеет несколько преимуществ перед стандартными технологиями формирования шва, такими как сшивание или склеивание, существующие технологии ультразвуковой сварки имеют некоторые недостатки, обусловленных тем, что при стандартной ультразвуковой сварке необходимо подбирать правильное сочетание сразу нескольких параметров, таких как время, энергия и расстояние. Следовательно, существует необходимость в средствах для формирования в ткани швов с приемлемой гладкостью поверхности и приемлемой прочностью, которые просты в использовании и применимы для широкого диапазона типов тканей.

Следует отметить, что в настоящей заявке ссылка на любой документ или идентификация любого документа не означает, что этот документ является уровнем техники по отношению к настоящему изобретению.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является получение согласованных скреплений посредством связей между нитями, более прочных, чем соединения, получаемые стандартными способами сшивания. Еще одной задачей настоящего изобретения является получение в ткани такого шва, который является более целостностным, и протяженность которого, т.е. протяженность сваренной области, в машинном направлении меньше, по сравнению со стандартным швом, имеющим аналогичные характеристики, даже таким, который усилен проклеиванием. Таким образом, ширина шва может быть уменьшена без потерь прочности шва.

Настоящее изобретение относится к способу создания шва в безворсовой промышленной ткани, такой как одежда бумагоделательной машины, ткань для сквозной сушки воздухом, техническая ткань, ткань/лента, используемая для отделочных или заключительных операций при обработке текстиля, такая как транспортная или дубильная лента. Способ включает в себя ультразвуковую сварку, которая здесь является ультразвуковой с зазором, и содержит этапы:

установки расстояния между головкой и опорой,

размещения между головкой и опорой материала, подлежащего сварке и

сварки части этого материала с использованием ультразвуковой энергии до достижения указанного упора с последующим продолжением сварки при указанном расстоянии, без дополнительной потери толщины, в течение заданного времени либо до поглощения заданного количества энергии.

Технический результат настоящего изобретения заключается в получении согласованных скреплений посредством связей между нитями, более прочных, чем соединения, получаемые стандартными способами сшивания. Кроме того, обеспечено получение в ткани такого шва, который является более целостностным, и протяженность которого, т.е. протяженность сваренной области, в машинном направлении меньше, по сравнению со стандартным швом, имеющим аналогичные характеристики, даже таким, который усилен проклеиванием. Кроме того, технический результат заключается в уменьшении ширины шва без потерь его прочности.

Еще одной задачей настоящего изобретения является создание ткани, содержащей шов более прочный и/или износоустойчивый на единицу длины в машинном направлении. Предпочтительная ширина этого шва, измеренная в машинном направлении, составляет долю ширины стандартного шва или шва, который получен с использованием стандартных технологий, такой же прочности. Эта доля может составлять не более 0,7, предпочтительно не более 0,5, наиболее предпочтительно не более 0,3. Например, если «X» - измеренная в машинном направлении ширина шва, полученного известным способом, то ширина шва, имеющего такую же прочность, но полученного согласно настоящему изобретению, составляет, например, не более 0,7X, предпочтительно не более 0,5X, наиболее предпочтительно не более 0,3X.

Еще одной задачей настоящего изобретения является усовершенствование штыревых швов и швов со встроенной спиралью, применяемых в промышленных тканях, таких как одежда бумагоделательной машины, в частности сушильные ткани, с помощью технологии ультразвуковой сварки с зазором согласно настоящему изобретению. С помощью предлагаемой технологии ультразвуковой сварки также могут быть усовершенствованы штыревые швы, в которых необходимо обратное вплетение в полотнище ткани нитей, ориентированных в машинном направлении, и которые поэтому подвержены разрушению вследствие раздвижки нитей и их вытягивания. В таких швах нити, ориентированные в машинном направлении, формирующие шовные петли, могут быть подвергнуты сварке или сплавлению с нитями, ориентированными поперек движения ткани в машине, для предотвращения их вытягивания под действием рабочих натяжений в процессе эксплуатации.

Предлагаемая ультразвуковая сварка с зазором благодаря тому, что она лишена недостатков стандартной ультразвуковой сварки, позволяет получать в ткани гладкие швы достаточной прочности и способствует формированию тканевых швов точечной сваркой или сваркой вдоль концов нитей в оконечных заделках ткани.

Изобретение также относится к формированию в ткани шва с помощью ультразвуковой сварки с зазором, для чего

устанавливают механический упор для контроля расстояния между кончиком головки и опорой,

выравнивают заделочные концы нитей безворсовой ткани, сшитой и соединенной,

размещают выровненные заделочные концы нитей в шве между головкой и опорой,

подстраивают расстояние между головкой и опорой на неизменный, заранее заданный зазор и

подвергают сварке заделочные концы нитей ткани ультразвуковой энергией при указанном зазоре, без дополнительного уменьшения толщины нитей или ткани, в течение заданного времени или до поглощения нитями заданного количества энергии.

Настоящим изобретением также предлагается способ сведения к минимуму вытягивания заделочных концов нитей и износа оконечных заделок концов в шве в ткани, согласно которому шовные оконечные основные нити ткани подвергают ультразвуковой сварке.

Настоящее изобретение также относится к процессу сварки двух концов соседних основных нитей ткани друг с другом и/или с ориентированными поперек движения ткани в машине нитями, которые они пересекают, с использованием способа с минимальным или нулевым перекрытием основных нитей, как описано здесь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено более подробное описание настоящего изобретения со ссылками на фигуры чертежей, на которых подобные элементы и части имеют одинаковые числовые обозначения.

Фиг.1(a)-1(d) показывают недостатки формирования стандартного шва.

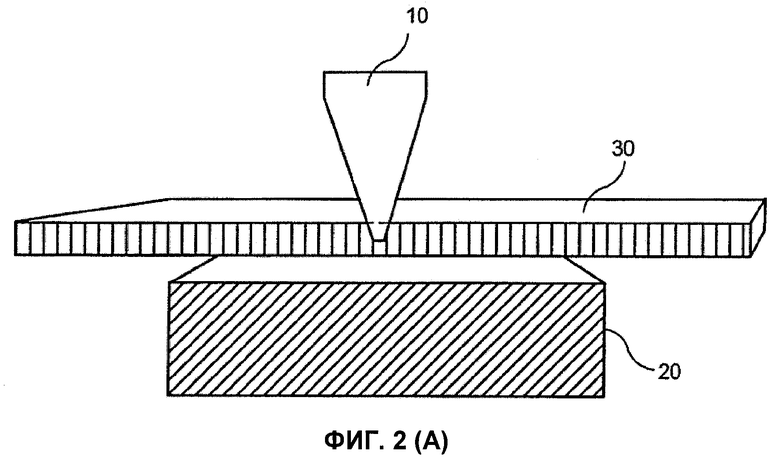

Фиг.2(A) иллюстрирует способ ультразвуковой сварки с зазором согласно варианту реализации настоящего изобретения.

Фиг.2(B) иллюстрирует способ ультразвуковой сварки с зазором согласно варианту реализации настоящего изобретения.

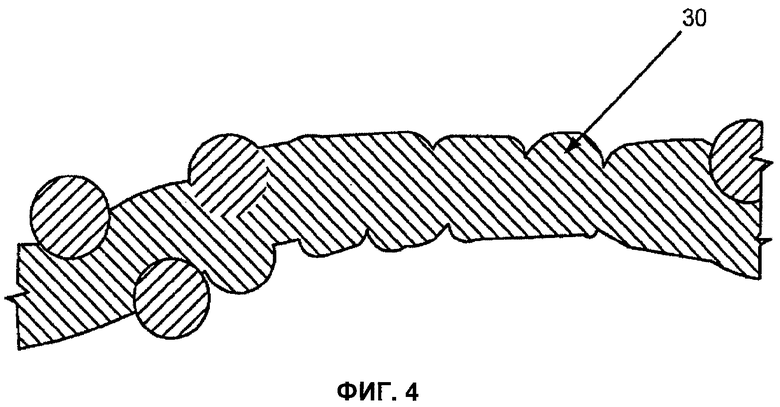

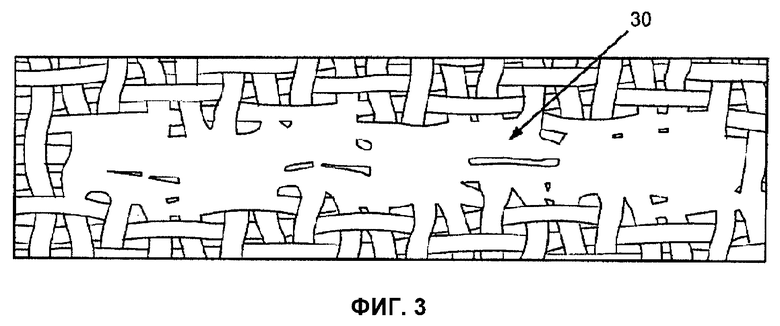

Фиг.3 пример ткани, обработанной с использованием ультразвуковой сварки с зазором согласно одному аспекту настоящего изобретения.

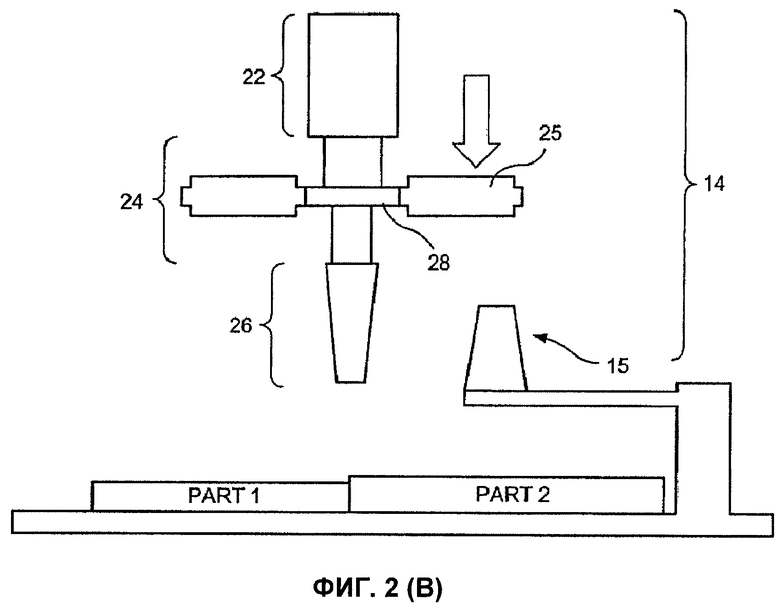

Фиг.4 вид в поперечном сечении ткани согласно варианту реализации настоящего изобретения.

фиг.5 схема, показывающая принцип размещения шва и соединительных переплетений.

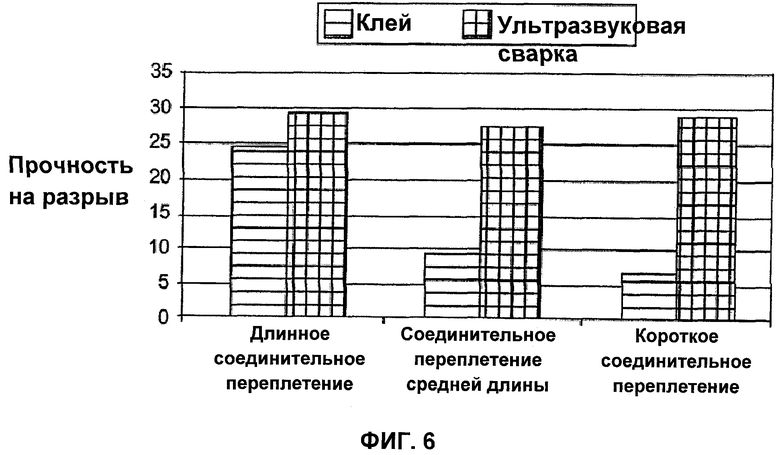

Фиг.6 сравнение прочностей на разрыв ткани с проклеенным швом и ткани со швом, который обработан ультразвуковой сваркой с зазором, при разных длинах соединительных переплетений.

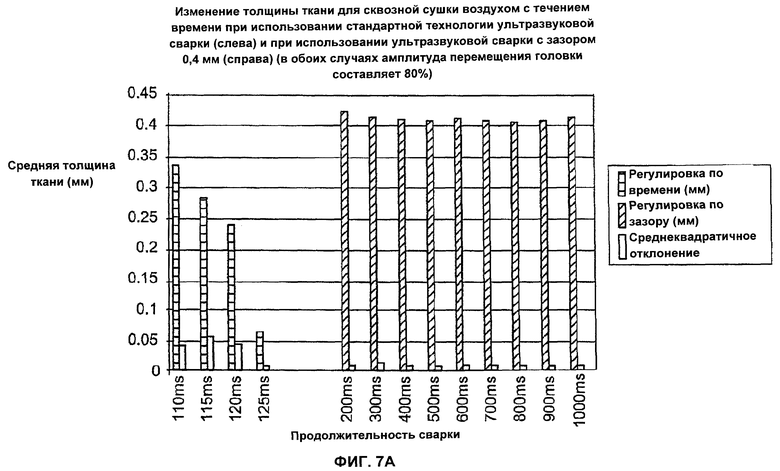

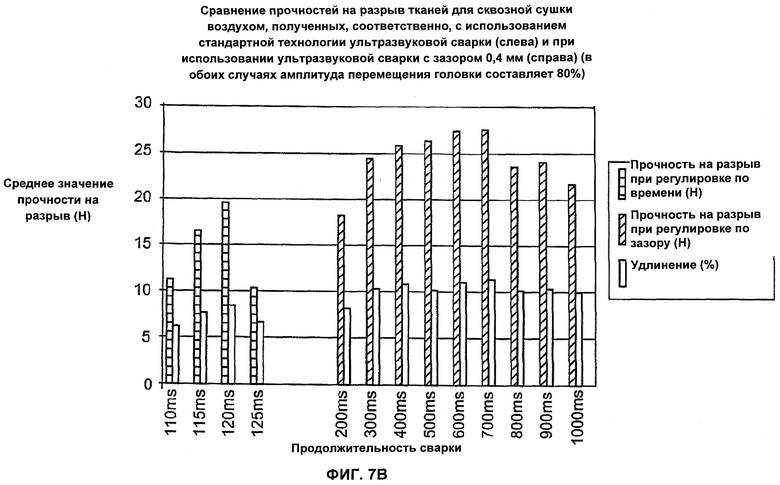

Фиг.7A и 7B иллюстрируют сохранение толщины шва и увеличение прочности шва при использовании варианта реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу ультразвуковой сварки, которая здесь охарактеризована как ультразвуковая сварка с зазором, согласно которому:

контролируют глубину сварки путем, например, установки механического упора или использования других средств для контроля расстояния между головкой и опорой,

размещают между головкой и опорой материал, подлежащий сварке, и

подвергают сварке часть этого материала с использованием ультразвуковой энергии до тех пор, пока головка не достигнет заданной глубины или заданного зазора, с последующим продолжением сварки при этом зазоре, без дополнительного уменьшения толщины нитей, в течение заданного времени или до поглощения заданного количества энергии.

Для задания минимального расстояния возможного приближения головки к опоре во время сварки с зазором может быть использован механический упор (не показан). Иными словами, механический упор определяет глубину, на которую ультразвуковая головка может проникать в ткань, подвергаемую сварке. Указанное расстояние между головкой и опорой является зазором. После того как головка достигает механического упора, она продолжает сварку при этом зазоре в течение любого предусмотренного времени и с любой предусмотренной энергией без дополнительного уменьшения толщины нитей или ткани. Во время подачи ультразвуковой энергией материал удерживается с прижатием. Это предотвращает сминание нитей и обеспечивает возможность подачи большего количества энергии в место сварки в необходимом количестве, без уменьшения толщины, без перегрева и с меньшей вероятностью утраты нитями таких свойств, как молекулярная ориентация. Например, если толщина ткани составляет 1,0 мм, механический упор может быть установлен таким образом, чтобы между кончиком головки и опорой оставался на зазор 0,4 мм. Головка в этом случае проварит ткань на глубину 0,6 мм. Это позволяет увеличивать количество энергии в месте сварки за счет изменения временных или энергетических настроек. Главная проблема, однако, заключается в задании глубины проникновения головки или глубины проникновения опоры. В любом случае зазор между опорой и кончиком головки определяет глубину и прочность формируемой таким образом сварки. Зазор также необходимо вычислять с учетом амплитуды перемещения головки (вибрации).

Фиг.2(A) иллюстрирует ультразвуковую сварку с зазором согласно одному варианту реализации настоящего изобретения. Применяется ультразвуковая головка 10, которая использует высокочастотную ультразвуковую энергию для сварки ткани. В качестве поддерживающих средств используется опора 20, на которой размещают свариваемую ткань 30. Головку 10 опускают до заданного уровня, который зависит от толщины свариваемой ткани и требуемой глубины сварки. На фиг.2(B) также изображено устройство, используемое в ультразвуковой сварке согласно настоящему изобретению. Устройство содержит установку для ультразвуковой сварки, или, как ее часто называют в уровне техники, ультразвуковую группу 14 (акустическую группу). Группа 14 состоит из трех частей, а именно преобразователя 22, усилителя 24 и головки 26. В том месте, где группа 14 закреплена внутри держателя 25 группы, вокруг усилителя проходит кольцо 28. Механический упор 15 установлен для предотвращения опускания держателя 25, буртика, выполняющего функцию нулевой точки группы, или кольца усилителя вниз ниже заданной точки. Когда установка для ультразвуковой сварки включена, кончик головки вибрирует с некоторой амплитудой выше и ниже этой заданной точки. А когда установка для ультразвуковой сварки выключена, упор 15 задает постоянное расстояние между головкой 10 и опорой 20. Например, если необходимо сварить друг с другом части 1 и 2, упор 15 устанавливают на заданную высоту, которая зависит от толщины этих частей и требуемой глубины сварки. Когда группа 14 начинает перемещаться вниз, ультразвуковой кончик выключен, а вскоре после того, как головка входит в контакт с образцами, достигается заданное значение нагрузки. Эту нагрузку измеряет датчик давления, такой как, например, датчик нагрузки, смонтированный на корпусе группы. В этот момент включается подача ультразвуковой энергии. Следует отметить, что в этот момент корпус группы (представленный в данном случае кольцом 28 усилителя 24, который закреплен внутри этого кольца) не касается упора 15. В ходе сварки генерируемое тепло и давление головки, направленное вниз на указанные части, вызывают уменьшение толщины материала до тех пор, пока корпус 25 не достигнет упора 15, благодаря чему не допускается дальнейшее уменьшение толщины нитей или ткани. При этом подача ультразвуковой энергии и сварка продолжаются. После отключения подачи ультразвуковой энергии приваренные части обычно удерживают под давлением в течение заданного времени, с тем чтобы они могли остыть и отвердиться, что улучшает физические свойства сваренной области, такие как прочность. Затем группу 14 отводят, после чего сварка с зазором завершают.

Управление стандартной сваркой осуществляют по времени, энергии или расстоянию. Например, после достижения усилия срабатывания машина осуществляет сварку в течение заданного времени, либо пока не будет выработано заданное количество энергии, либо до заданной глубины в ткани. Технология ультразвуковой сварки с зазором обеспечивает более прочное скрепление посредством связующего при приемлемой величине деформации нитей и обеспечивает равномерность сварки по всей ширине ткани, поскольку все параметры сварки неизменны, а также вводит дополнительную степень управляемости, что обеспечивает большую устойчивость процесса при большем разнообразии режимов обработки.

Настоящее изобретение, в частности, предназначено для создания шва в безворсовой промышленной ткани, такой как одежда бумагоделательной машины, ткань для сквозной сушки воздухом, техническая ткань или ткань/лента, используемая для отделочных или заключительных операций при обработке текстиля, такая как каландровальная или кожедубильная лента. Однако возможны и другие варианты применения изобретения. Фиг.3 показывает пример ткани 30, подвергнутой ультразвуковой сварке с зазором согласно настоящему изобретению. Сварка произошла там, где заделочные концы нитей расположены в переплетении шва ткани. Некоторые ткани имеют 10000 и более таких заделочных концов нитей. На фиг.4 представлено поперечное сечении ткани 30, показывающее приваренные заделочные концы нити, а также сварку с нитями, ориентированными поперек движения ткани в машине. Ткань 30, подвергнутая этой сварке, имела толщину 0,9 мм, а зазор между опорой и ультразвуковой головкой был задан 0,4 мм. Из фиг.3 и 4 можно увидеть, что предлагаемая технология обеспечивает как точность, так и постоянство толщины во время сварочного процесса.

Зазор между головкой и опорой также зависит от материала, подлежащего сварке. В одном варианте реализации изобретения материал, подлежащий сварке, представляет собой ткань, а зазор между головкой и опорой составляет приблизительно 30-50% от толщины этой ткани. Еще в одном варианте реализации изобретения зазор между головкой и опорой составляет приблизительно 40% от исходной толщины ткани. В зависимости от решаемых задач возможны зазоры других размеров.

Следует отметить, что в одежде бумагоделательной машины исходная толщина ткани может находиться в диапазоне приблизительно 0,5-3,5 мм. Для технических тканей исходная толщина может составлять не меньше приблизительно 0,8-6,0 мм.

Фактическая длина каждой сварки в машинном направлении зависит от количества параллельных перегибов в каждой области соединительного переплетения, а также от размеров основных и уточных нитей и от их густоты (количества и расстояний между ними), как видно, например, из фиг.5, которая, однако, представляет собой лишь иллюстрацию принципа расположения шва и соединительных переплетений. Фактический узор зависит от схемы переплетения в основном полотнище ткани, а возможное распределение мест оконечной заделки соотносится с этим. Ширина каждой сварки зависит также от диаметра нитей и расстояний между основными, или ориентированными в машинном направлении, нитями. Сварки могут быть по возможности очень небольшого размера, чтобы сохранить характеристики ткани, а, следовательно, и бумаги или иного изготавливаемого изделия.

В наиболее предпочтительном варианте реализации изобретения предлагаемый способ относится к формированию швов в тканях для сквозной сушки воздухом. Шов в этой ткани не образован обратным складыванием вдоль самого себя, а похож на шов стандартной безворсовой сшитой ткани, в которой заделочные концы нитей ткани вплетены в противоположных концы ткани, в отличие, например, от тканей со штыревым швом.

Независимо от того, является безворсовая ткань тканью для сквозной сушки воздухом или технической тканью, прочность и однородность шва, а также расположение заделочных концов нитей на обратной, или машинной, стороне ткани важны при использовании этой ткани по назначению.

Шовные оконечные заделки в ткани, формируемые согласно настоящему изобретению, могут быть любой длины и/или ширины в зависимости от размеров головки. Размер оконечных заделок может быть изменен для новых продуктов, а также для выполнения оконечных заделок короткими, а самой шовной области максимально короткой в машинном направлении. Результатом использования предлагаемого способа ультразвуковой сварки с зазором является более прочный и/или износостойкий шов при той же длине, измеренной в машинном направлении ткани, что и у стандартного шва. Предпочтительная ширина шва, измеренная в машинном направлении, составляет долю ширины стандартного шва или шва, полученного с использованием стандартных технологий, такой же прочности. Эта доля может составлять не более 0,7, предпочтительно не более 0,5, наиболее предпочтительно не более 0,3. Например, если «X» - измеренная в машинном направлении ширина шва, полученного известным или стандартным способом, то ширина шва, имеющего такую же прочность, но полученного согласно настоящему изобретению, составляет, например, не более 0,7X, предпочтительно не более 0,5X, наиболее предпочтительно не более 0,3X.

В одном варианте реализации изобретения сварке подвергают лишь две оконечные заделки в каждом соединительном переплетении и осуществляют местное скрепление посредством связующего с нитями, ориентированными поперек движения ткани в машине, в зоне этого переплетения.

Следует отметить, что безворсовые ткани, такие как ткань для сквозной сушки воздухом и технические ткани, обычно содержат пучки мононитей или нити из полимеров, таких как полиэфир, полипропилен, полиамид (нейлон) и поливинилиденфторид.

Как указано выше, в безворсовой ткани шовные оконечные заделки концов нитей при работе машины подвержены вытягиванию. Стандартные клеи, используемые для скрепления посредством связующего шовных оконечных заделок концов нитей, не предотвращают полностью вытягивание нитей со временем. Ультразвуковая сварка фиксирует шовные концы нитей в два или три раза прочнее по сравнению со стандартным проклеиванием. Приемлемой считается такая ультразвуковая сварка, которая дает в результате уменьшение толщины ткани до 55% и прочное скрепление посредством связующего. Однако возможно получение неприемлемых результатов в случае проваривания слишком большой площади, чрезмерного оплавления нитей или общей деформации ткани, т.е. необходимо выдерживать подходящие параметры.

Технология ультразвуковой сварки с зазором, раскрываемая здесь, обеспечивает более прочный тканевый шов при приемлемой деформации. Например, фиг.7A показывает сохранение толщины ткани для сквозной сушки воздухом с течением времени при использовании стандартной технологии ультразвуковой сварки и при использовании ультразвуковой сварки с зазором 0,4 мм (в обоих случаях амплитуда перемещения головки составляет 80%).

На фиг.7B сравниваются прочности на разрыв двух тканей для сквозной сушки воздухом, полученных этими же двумя технологиями, соответственно. Фиг.7A и 7B демонстрируют, что при использовании предлагаемой технологии ультразвуковой сварки с зазором шов имеет большую прочность, а толщина ткани сохраняется.

Также необходимо отметить, что изобретение дает в результате уменьшение износа шовной оконечной заделки нитей. Шовные оконечные заделки нередко изнашиваются быстрее, чем полотнище ткани, поскольку они стремятся подняться над плоскость ткани. Благодаря размещению и удержанию оконечных заделок ниже плоскости ткани способы ультразвуковой сварки с зазором, описанные здесь, снижают подверженность оконечных заделок нитей износу раньше полотнища ткани.

Кроме того, настоящим изобретением предлагается способ сведения к минимуму вытягивания заделочных концов нитей в ткани, содержащей ультразвуковую сварку с зазором.

Настоящее изобретение также относится к увеличению прочности шва с использованием предлагаемых способов. Швы, сформированные с помощью процесса ультразвуковой сварки с зазором, короче (в машинном направлении) и прочнее, что, например, снижает вероятность оставления меток на бумаге или предотвращает перемещение заделочных концов нитей, которое может привести к появлению отверстий в листах салфеток/полотенец.

Настоящее изобретение также относится к улучшению целостности шва. Например, когда ткань находится в эксплуатации, важно, чтобы шовная область сохраняла свою целостность при работе ткани, например, на машине для изготовления бумажных салфеток или полотенец. Каждая оконечная заделка концов нитей является критической, а предлагаемый процесс может быть применен к конкретным нитям в конкретных местах по заранее определенному узору. Благодаря предлагаемому способу шовные оконечные заделки нитей можно выполнить менее подверженными разрушению по сравнению с проклеенными оконечными заделками нитей. Например, при необходимости область шовной нитевой оконечной заделки может быть выполнена меньшей толщины, чем исходная ткань. Сохранение целостности шва в ткани увеличивает срок ее службы. Несмотря на то, что описание было дано применительно к швам безворсовых тканей предлагаемая технология может быть применена к другим типам швов, таким как, например, штыревой шов, в котором нити, ориентированные в машинном направлении, формирующие шовные петли, могут быть приварены к нитям, ориентированным поперек движения ткани в машине, для предотвращения их вытягивания под действием рабочих натяжений во время эксплуатации, за счет чего увеличивается прочность шва и однородность распределения напряжения или нагрузки.

Далее изобретение будет описано на примере, который не является ограничением.

ПРИМЕР

Пример 1

Используя установку для ультразвуковой сварки, работающую на частоте 40 кГц, ткань для сквозной сушки воздухом подвергали сварке в течение 500 мс с амплитудой 400 мкм и выдержке в течение 1 секунды (т.е. после сварки головка оставалась в сварочном положении в течение 1 секунды перед ее поднятием). Манометрическое давление на шовную область составляло 144 кПа, а усилие срабатывания составляло 111 Н.

В результате получили ткань для сквозной сушки воздухом с упрочненными шовными оконечными заделками нитей (см. фиг.3), вытягивание нитей из которых было минимальным во время тестовой эксплуатации на бумагоделательной машине. Кроме того, концы нитей в оконечной заделке готового шва ткани для сушки воздухом оказались значительнее прочнее, чем при проклеивании шва.

На фиг.6 представлено сравнение прочностей на разрыв ткани с проклеенным швом и ткани со швом, который обработан ультразвуковой сваркой с зазором согласно настоящему изобретению, при разных длинах соединительных переплетений. Очевидно, вторые из названных тканей имеют более высокую прочность, чем первые, особенно когда длина соединительного переплетения, измеренная в машинном направлении, является средней или малой.

Выше были раскрыты задачи и преимущества настоящего изобретения и подробно описаны предпочтительные варианты его реализации. Однако для специалистов в данной области очевидно, что изобретение может быть реализовано и другими способами, а раскрытые варианты реализации не ограничивают его объем, который определен прилагаемой формулой.

Изобретение относится к ультразвуковой сварке с зазором безворсовых тканей. В частности, изобретение относится к способу ультразвуковой сварки концов нитей ткани в заделанном шве с контролируемым зазором. Для задания расстояния, или зазора, между головкой и опорой на определенном уровне на основе глубины сварки и количества энергии сварки может быть использован механический упор. За счет добавления еще одной степени управляемости ультразвуковая сварка с зазором согласно настоящему изобретению позволяет получать швы в ткани, которые прочнее стандартных швов, даже упрочненных проклеиванием, и может быть применена для формирования швов в ткани точечной сваркой или сваркой вдоль концов нитей в районе заделки. 3 н. и 23 з.п. ф-лы, 12 ил.

1. Способ сварки заделочных концов нитей в процессе формирования швов промышленной ткани, согласно которому: размещают между ультразвуковой головкой и опорой подлежащие сварке указанные заделочные концы нитей, подстраивают расстояние между головкой и опорой на заранее заданный зазор и подвергают сварке конкретные заделочные концы нитей шовной области по заранее определенному узору в шовной области ткани до тех пор, пока не будет достигнут заранее заданный зазор путем подачи ультразвуковой энергии, причем сварку проводят в течение заранее заданного времени или до поглощения заделочными концами нитей шовной области заранее заданного количества указанной энергии.

2. Способ по п.1, в котором ткань выбирают из группы, содержащей: ткани для одежды бумагоделательной машины, ткань для сквозной сушки воздухом, технические ткани, ткани, используемые для отделочных или заключительных операций при обработке текстиля, такие как каландровальная или кожедубильная.

3. Способ по п.1, в котором зазор между головкой и опорой составляет 30-55% от исходной толщины свариваемой ткани.

4. Способ по п.1, в котором в качестве ткани используют безворсовую ткань.

5. Способ по п.1, в котором заранее заданный зазор контролируют механическим упором.

6. Способ по п.1, в котором область сварного шва прочнее и/или более износоустойчивая, чем стандартный шов или шов, сформированный с использованием стандартных технологий, имеющий такую же длину в машинном направлении ткани.

7. Способ по п.1, в котором ширина указанной шовной области, измеренная в машинном направлении, составляет долю ширины стандартного шва или шва, полученного с использованием стандартных технологий, такой же прочности, и эта доля составляет не более 0,7, предпочтительно не более 0,5, наиболее предпочтительно не более 0,3.

8. Способ повышения прочности швов в промышленной ткани, согласно которому: подвергают ультразвуковой сварке конкретные заделочные концы нитей шовной области ткани по заранее определенному узору в процессе формирования швов в ткани путем подачи ультразвуковой энергии в течение заранее заданного времени или до поглощения заделочными концами нитей шовной области заранее заданного количества энергии, причем сварку контролируют в отношении заранее заданного зазора между головкой и опорой, который достигается путем подачи ультразвуковой энергии, и продолжают сварку с ограничением проникновения головки с этим зазором, а также обеспечивают нахождение заделочных концов нитей ниже плоскости ткани.

9. Способ по п.8, в котором заделочные концы нитей ткани подвергают сварке друг с другом с минимальным перекрытием основных нитей.

10. Способ по п.8, в котором ткань выбирают из группы, содержащей: ткани для одежды бумагоделательной машины, ткань для сквозной сушки воздухом, технические ткани, ткани/ленты, используемые для отделочных или заключительных операций при обработке текстиля, такие как каландровальная или кожедубильная.

11. Способ по п.8, в котором головка проникает на 30-55% исходной толщины свариваемой ткани.

12. Способ по п.8, в котором в качестве ткани используют безворсовую ткань.

13. Способ по п.8, в котором область шовной оконечной заделки, подвергнутая сварке, прочнее и/или более износоустойчивая, чем стандартный шов или шов, сформированный с использованием стандартных технологий, имеющий такую же длину в машинном направлении ткани.

14. Способ по п.8, в котором ширина указанной области шовной оконечной заделки, измеренная в машинном направлении, составляет долю ширины стандартного шва или шва, полученного с использованием стандартных технологий, такой же прочности, и эта доля составляет не более 0,7, предпочтительно не более 0,5, наиболее предпочтительно не более 0,3.

15. Шов в промышленной ткани, сформированный способом, согласно которому: определяют заранее заданный зазор, который должен иметь место между головкой и опорой во время сварки, размещают между головкой и опорой подлежащие сварке заделочные концы нитей шовной области ткани, подстраивают расстояние между головкой и опорой на заранее заданный зазор и подвергают сварке конкретные заделочные концы нитей шовной области по заранее определенному узору в шовной области ткани до тех пор, пока заранее заданный зазор не будет достигнут путем подачи ультразвуковой энергии, и продолжают сварку в течение заранее заданного времени или до поглощения заделочными концами нитей шовной области заранее заданного количества указанной энергии.

16. Шов по п.15, в котором ткань выбрана из группы, содержащей: ткани для одежды бумагоделательной машины, ткань для сквозной сушки воздухом, технические ткани, ткани/ленты, используемые для отделочных или заключительных операций при обработке текстиля, такие как каландровальная или кожедубильная.

17. Шов по п.15, в котором зазор между головкой и опорой составляет 30-55% от исходной толщины свариваемой ткани.

18. Шов по п.15, в котором в качестве ткани используют безворсовую ткань.

19. Шов по п.15, в котором заранее заданный зазор задан механическим упором.

20. Шов по п.15, в котором заделочные концы нитей ткани подвергают сварке друг с другом с минимальным перекрытием основных нитей.

21. Шов по п.15, в котором область сварного шва прочнее и/или более износоустойчивая, чем стандартный шов или шов, сформированный с использованием стандартных технологий, имеющий такую же длину в машинном направлении ткани.

22. Шов по п.15, ширина которого, измеренная в машинном направлении, составляет долю от ширины стандартного шва или шва, полученного с использованием стандартных технологий, и эта доля составляет не более 0,7, предпочтительно не более 0,5, наиболее предпочтительно не более 0,3.

23. Шов по п.15, в котором заделочные концы нитей находятся ниже плоскости ткани.

24. Способ по п.1, в котором шов представляет собой штыревой шов или шов со встроенной спиралью.

25. Шов по п.15, который представляет собой штыревой шов или шов со встроенной спиралью.

26. Способ по п.8, в котором указанный шов представляет собой штыревой шов или шов со встроенной спиралью.

| US 20060169387 A1, 03.08.2006 | |||

| Шов для соединения листовых текстильных деталей и способ его получения | 1984 |

|

SU1207461A1 |

| RU 2004103627 A, 27.02.2005 | |||

| US 20030111157 A1, 19.06.2003 | |||

Авторы

Даты

2014-05-20—Публикация

2008-08-27—Подача