1

Изобретение относится к технологическим процессам и может быть использовано в энерготехнологических установках по обезвреживанию жидких отходов.

Известна установка для термического ббезвреживания жидких отходов, содержащих органические и минеральные примеси, включающая пульсируюи ую камеру горения с резонансной трубой, горелочными устройствами, йюрсунками сточной воды, поворотную камеру с леткой для выпуска плава сОлей, воздухоподогреватель, работающий на отходяцих газах ГОНедостатком установки является то, что при большом разнообразии стоков практически невозможно обеспечить оптимальные условия для обезвреживания как органической, так и минеральной составляющих примесей, так как большинство органических примесей разлагается при 950-1100 С, а иинеральные примеси (в основном соли на |рия) при этой температуре возгоняются,, в результате, увеличивается унос мелкодисперсной пыли и возгонов, которые загрязняют теплоутилизирующие поверхности и окружающую среду. Показатели надежности при этом снижаются.

Для надежного обезвреживания

,0 органических примесей необходим качественный распыл, при этом увеличивается пылевынос, грубый же распыл приводит к неполному обезвреживанию органических примесей.

15 Утилизация тепла запыленных дымовых газов предполагает наличие сисTeNttii очистки газов после теплоутилизирущих поверхностей, что вызывает появление новых видов отходов и за20 гряанение окружающей среды.

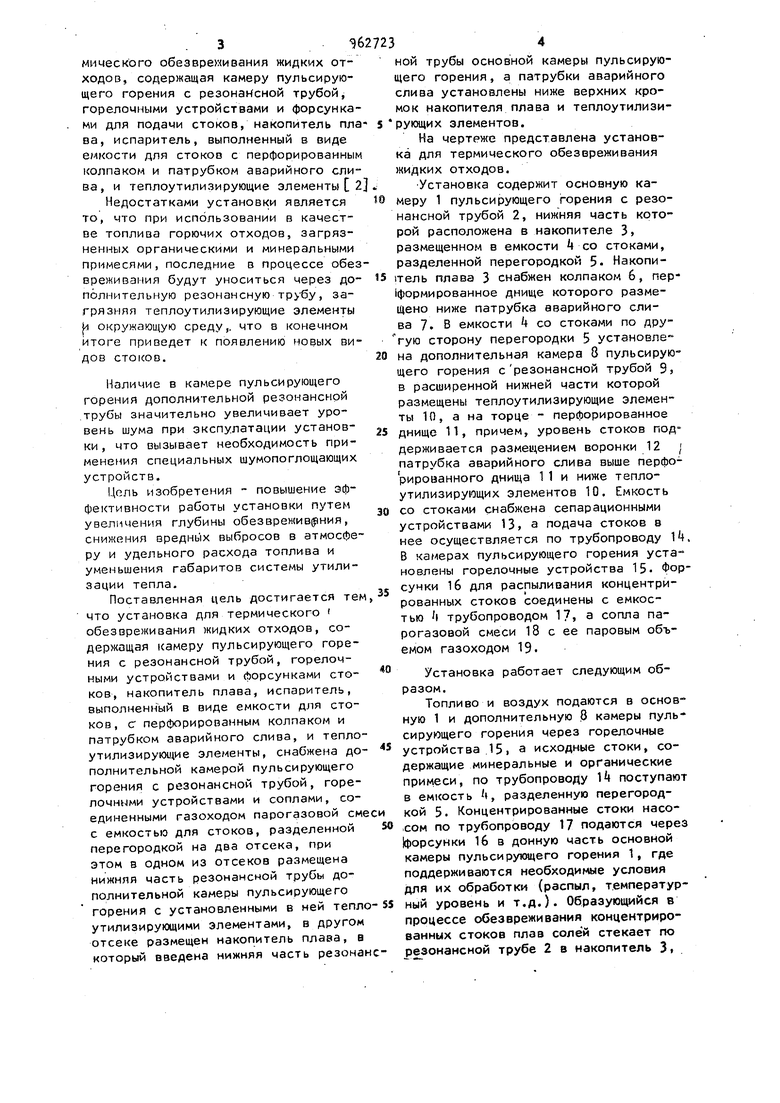

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является установка для тер3Э627мического обезвреживания жидких отходов, содержащая камеру пульсирующего горения с резонансной трубой, горелочными устройствами и форсунками для подачи стоков, накопитель пла- s ва, испаритель, выполненный в виде емкости для стоков с перфорированным колпаком и патрубком аварийного слива, и теплоутилизирующие элементы 2. Недостатками установки является то, что при использовании в качестве топлива горючих отходов, загрязненных органическими и минеральными примесями, последние в процессе обезвреживаиия будут уноситься через до полиительную резонансную трубу, загрязняя теплоутилизирующие элементы |4 окружающую среду,, что в конечном итоге приведет к появлению новых ви дов стоков. Наличие в камере пульсирующего горения дополнительной резонансной трубы значительно увеличивает уровень шума при зкспулатации установки, что вызывает необходимость применения специальных шумопоглощающих устройств. Цель изобретения - повышение эффективности работы установки путем увеличения глубины обезврежив(ния, снижения вредных выбросов в атмосфе ру и удельного расхода топлива и уменьшения габаритов системы утилизации тепла. Поставленная цель достигается те что установка для термического обезвреживания жидких отходов, содержащая камеру пульсирующего горения с резонансной трубой, горелочными устройствами и форсунками стоков, накопитель плава, испаритель, выполненный в виде емкости для стоков, с перфорированным колпаком и патрубком аварийного слива, и тепло утилизирующие элементы, снабжена до полнительной камерой пульсирующего горения с резонансной трубой, горелочными устройствами и соплами, соединенными газоходом парогазовой см с емкостью для стоков, разделенной перегородкой на два отсека, при этом в одном из отсеков размещена нижняя часть резонансной трубы дополнительной камеры пульсирующего горения с установленными в ней тепл утилизирующими элементами, в другом отсеке размещен накопитель плава, в который введена нижняя часть резона 19 4 ной трубы основной камеры пульсирующего горения, а патрубки аварийного слива установлены ниже верхних кромок накопителя плава и теплоутилизирующих элементов. На чертеже представлена установка для термического обезвреживания жидких отходов. Установка содержит основную камеру 1 пульсирующего горения с резонансной трубой 2, нижняя часть которой расположена в накопителе 3, размещенном в емкости 4 со стоками, разделенной перегородкой 5. Накопи1тель плава 3 снабжен колпаком 6, пер(формированное днище которого размещено ниже патрубка аварийного слива 7. В емкости 4 со стоками по другую сторону перегородки 5 установле на дополнительная камера 8 пульсирующего горения срезонансной трубой S, в расширенной нижней части которой размещены теплоутилизирующие элементы 10, а на торце - перфорированное днище 11, причем, уровень стоков поддерживается размещением воронки 12 патрубка аварийного слива выше перфорированного днища 1 1 и ниже теплоутилизирующих элементов 10. Емкость со стоками снабжена сепарационными устройствами 13, а подача стоков в нее осуществляется по трубопроводу k, В камерах пульсирующего горения установлены горелочные устройства 15. Форсунки 1б для распылиоания концентрированных стоков соединены с емкостью | трубопроводом 17, а сопла парогазовой смеси 18 с ее паровым объемом газоходом 19. Установка работает следующим образом. Топливо и воздух подаются в основную 1 и дополнительную .8 камеры пульсирующего горения через горелочные устройства 15 а исходные стоки, содержащие минеральные и органические примеси, по трубопроводу 1 поступают в емкость t, разделенную перегородкой 5. Концентрированные стоки насо,сом по трубопроводу 17 подаются через |форсунки 16 в донную часть основной камеры пульсирующего горения 1, где поддерживаются необходиг 1е условия Для их обработки (распыл, т.емпературный уровень и т.д.). Образуюим йся в процессе обезвреживания концентрированных стоков плав солей стекает по резонансной трубе 2 в накопитель 3,

установленный в емкости со стоками k и далее удаляется через летку; Размещение нижней части резонэнсной трубы 2 в накопитель 3 позволяет максимально увеличить улавливание минеральных примесей за счет коагуляции последних в пульсирующем потоке и создает благоприятные условия для их сепарации в накопителе. При этом габариты накопителя значительно сокращаются {по сравнению с накопителями в условиях стационарных потоков), а тепло используется для нагрева исходных стоков.

Продукты обработки концентрированных стоков из накопителя 3 .поступают под колпак 6, перЛорироеанное днище которого погружено в исходные стоки, барботируются, отдавая при этом тепло для разделения исходных стоков, и очищаются от минерального уноса. При этом расположение воронки патрубка 7 аварийного слива ниже верхнего края накопителя 3 позволяет устранить возможность попадания исходных стоков в плав.

Размещение форсунки 16 для распы ла концентрированных стоков в донной части основной пульсирующей камеры 1 горения полностью исключает влияние возгонов минеральных примесей на процесс горения топлива.

Наличие дополнительной камеры пульсирующего горения 8 с резонансной трубой 9, в расширенной нижней части которой установлены теплоутилизирующие элементы (например воздухоподогреватель) , обеспечивает дожигание легкокипящей органики с последующей утилизацией тепла продуктов ее обработки.

Подача парогазовой смеси по газоходу 19 в сопла 18, установленные на срезе резонансной трубы 9 позволяет максимально использовать такие преимущества пульсирующего горения, как высокую концентрацию свободных радикалов Q пламени, чрезвычайно высокую турбулизацию потока и низкие избытки окислителя без недожега.

Резкая интенсификация теплообмена в пульсирующем потоке (конвективная

теплротдача в пульсирующем потоке в 5-8 раз выше по сравнению с стационарным потоком), не содержащим минеральных примесей, создает благоприятные условия для эЛфе тивной утилизации тепла процесса обработки парогазовой смеси, что в конечном итоге приводит к значительному сокращению габаритов системы утилизации.

Размещение на торце резонансной трубы перфорированного днища 11, погруженного в концентрированные стоки, позволяет использовать тепло уходящих дымовых газов внутри процесса, при этом воронка 12 патрубка аварийного слива размещена выше перфорированного днища 11 и ниже теплоутилизирующих элементов 10.

Для уменьшения капельного уноса в емкости,со стоками установлены се-. парационные устройства 13.

Использование предлагаемой установки увеличивает глубину обработки стоков, снижает вредные выбросы в атмосферу, позволяет производить утилизацию тепла низкого качества внутри процесса для разделения исходных сткоов, в то время как утилизация тепла чистых продуктов обработки осуществялется в теплоутилизирующих элементах в условиях резкой интенсификации теплообмена пульсирующего потока, что приводит к сокращению габаритов системы утилизации тепла установки. Полнота использования тепла продуктов обработки позволяет значительно снизить удельный расход топлива на обезвреживание. Размещение резонансных труб в емкости с исходными стоками резко снизит уровень шума при эксплуатации установки.

Формула изобретения

.Установка для термического обеэ,вреживания жидких отходов, содержащая камеру пульсирующего горения с резонансной трубой, горелочными устройствами и форсунками для подачи стоков, накопитель плава, испаритель, выполненный в виде емкости для стоков с перфорированным колпаком и патрубком аварийного слива, и теплоутилизирующие элементы, о т ли ч ающаяся тем, что, с целью повышения эффективности обезвреживания жидких отходов, содержащих органические и минеральные примеси, она снабжена дополнительной камерой пульсирующего горения с резонансной трубой, горелочными устройствами и соплами, соединенными газоходом парогазовой смеси с емкостью для стоков, разделенной перегородкой на два отсека, при этом в одном из оТ секоо размещена нижняя часть резо- 7962 нансмой трубы дополнительной камеры пульсирующего горения с установленными в ней теплоутилизирующими элементами, в другом отсеке - накопитель плава, в который введена нижняя часть резонансной трубы основной камеры пульсирующего горения, а патрубки аварийного слива установлены ниже верхних кромок накопителя плава и теплоутилизирующих элементов. ю Источники информации, принятые во внимание при экспертизе 1.Терентьев Б.Д. и др. Исследование особенностей топочных процессов в энерготехнологических установках огневого обезвреживания сточных вод. Труды ЦКТИ № . Л., 1979. 2.Авторское свидетельство СССР Vf 2878856, кл. F 23 G 7/0, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термического обезвреживания жидких отходов | 1983 |

|

SU1138603A2 |

| Установка для термического обезвреживания жидких отходов | 1980 |

|

SU887885A1 |

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

| Установка для термического обезвре-жиВАНия жидКиХ ОТХОдОВ | 1979 |

|

SU808782A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2289066C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2006 |

|

RU2320924C2 |

| Установка для термического обезвреживания отходов | 1982 |

|

SU1011949A1 |

| Установка для упаривания жидких отходов | 1988 |

|

SU1709154A2 |

| Установка для термического обезвреживания промышленных стоков | 1976 |

|

SU567024A1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

Авторы

Даты

1982-09-30—Публикация

1980-11-10—Подача