Настоящее изобретение относится к способу и устройству для разжижения смеси на жировой основе. В частности, изобретение может быть полезно для замены или, по меньшей мере, для значительного сокращения продолжительности традиционного конширования смесей на жировой основе, применяемого в производстве шоколада.

В традиционном производстве шоколада или шоколадных полуфабрикатов (компаундов) тонкоизмельченные порошки диспергируются в непрерывной жировой фазе. К порошкам, используемым в производстве шоколада или шоколадных полуфабрикатов, традиционно относятся сахар, какао-порошок и/или сухое молоко. Они смешиваются в различных соотношениях с какао-маслом и/или растительными жирами, молочным жиром и эмульгатором (ами), таким как лецитин. Шоколад без добавлений получают путем смешивания сахара, какао-масла, (не обязательно) других жиров и какао-массы. Молочный шоколад в качестве дополнительных ингредиентов содержит жир и сухое обезжиренное молоко. Белый шоколад содержит молочный жир и сухое обезжиренное молоко, сахар и какао-масло и/или растительный жир без добавления какао-массы или какао-порошка. Шоколадные полуфабрикаты (компаунды) также можно производить с применением альтернативных жиров взамен или в комбинации с натуральным какао-маслом. Указанные альтернативные жиры относятся к трем основным категориям, одна из которых представляет собой эквиваленты какао-масла (СВЕ), а две другие - (лауриновые и не лауриновые) заменители какао-масла (CBS или CBR). Подробную характеристику этих видов альтернативных жиров можно найти во многих источниках, см., например, Traitler, H. et al., Journal of the American Oil Chemists Society, 62 (2), 417-21 (1985).

По традиционной технологии производства шоколада рецептурные ингредиенты шоколада обычно смешивают и измельчают в вальцовочной машине или мельнице, чтобы в достаточной мере уменьшить размеры твердых частиц. Затем проводят конширование пасты при температуре от 50 до 110°С в течение периода времени от нескольких часов до нескольких дней в зависимости от вида продукта и используемого оборудования. Коншированный шоколад обычно охлаждают после конширования для его затвердевания с проведением или без проведения темперирования, а затем повторно охлаждают или выдерживают в течение соответствующего периода времени.

Конширование измельченных хлопьев обычно рассматривается как ключевая стадия производства, имеющая важное значение для формирования окончательной текстуры шоколада. Возникающее в процессе конширования усилие сдвига вызывает разрушение агломератов, которые обычно представляют собой твердые частицы, слипшиеся друг с другом под действием давления или воды. Затем твердые частицы покрываются жиром, и жировая фаза окончательно диспергируется по всему объему шоколадной массы. В процессе конширования может происходить дополнительное изменение аромата и удаление нежелательных летучих соединений, таких как вода или уксусная кислота, испарением.

Оборудование для конширования шоколадной измельченной массы разрабатывалось десятилетиями на основе принципа воздействия высоким усилием сдвига на массу с помощью средств ротационного типа, таких как снимающие слой за слоем элементы или лопасти, вращающиеся вдоль внутренней поверхности больших емкостей. Например, из DE 3918813 известно устройство для конширования, которое состоит из трех расположенных параллельно оси, цилиндрических, открытых сверху камер - одной центральной (главной) камеры большего диаметра и двух боковых дополнительных камер. Эти три камеры помещены одна в другую, образуя, таким образом, емкость для конширования. В каждой из камер на приводном валу насажены перемешивающие приспособления. Как правило, оба усилия, т.е. высокое усилие сдвига и усилие сжатия, формируются между подвижным перемешивающим приспособлением и статической поверхностью камер. Поскольку в известных конш-системах поддерживается определенное объемное соотношение размеров к площади поверхности, то только небольшое количество шоколадной массы может единовременно подвергаться воздействию усилия сдвига. Даже при формировании высоких усилий сдвига переход шоколадной массы в требуемое конечное реологическое состояние является трудоемким процессом. Более того, размещение выпускаемых промышленностью коншмашин требует больших производственных площадей на предприятиях, что, естественно, приводит к очень высоким капитальным затратам на указанное оборудование.

Таким образом, конш-машины играют очень важную роль в производстве шоколада, однако как смесители они мало эффективны. Смешивание, осуществляемое в современных конш-машинах для достижения требуемой текстуры и качества, является как энергоемкой, так и трудоемкой составляющей процесса обработки шоколадной массы.

Более того, вязкость массы на жировой основе является критическим показателем для получения правильного веса готового продукта. При этом важную роль играет жир, поскольку он служит основным ингредиентом, использующимся в качестве покрытия для твердых частиц, а также для их пластификации и окончательного разжижения массы. Но поскольку жир является одним из наиболее дорогостоящих основных ингредиентов, то любое снижение содержания жира при том же уровне уменьшения вязкости может дать значительное экономическое преимущество.

ЕР 0603487 А2 относится к способу пластической экструзии жиросодержащего кондитерского сырья, который предусматривает подачу указанного сырья, обычно шоколада, в барабан экструдера и воздействие давлением поршня на поток материала, преимущественно в твердой или полутвердой, не сыпучей форме, в условиях сужения потока в экструзионной матрице при температуре, которая благоприятствует изотермической экструзии сырья. Указанный способ позволяет получать шоколад экструзией. Исходным материалом служит кондитерский материал на жировой основе в жидком, пастообразном или твердом либо полутвердом виде, но уже составленный из твердых частиц, уже покрытых жиром. То есть на входе в экструдер этот материал представляет собой по существу шоколадный продукт. Обычно указанный материал имеет форму шоколадных "орешков". Способ представляет собой формующую операцию для получения временно пластичного готового продукта из твердого материала, но не операцию, относящуюся собственно к процессу производства шоколада.

ЕР 0775446 А2 также относится к холодной экструзии шоколада, когда исходный материал уже представляет собой шоколад.

Патент США 4679498 относится к способу и устройству для приготовления за очень короткое время шоколадной пасты из пастообразной массы твердых частиц и какао-масла. Обработанная в шоколадно-вальцовочной машине паста подвергается сухому коншированию в шнековом конвейере, при этом обработанная таким образом паста подвергается затем разжижению путем введения добавок в правильном соотношении согласно рецептуре. Стадия сухого конширования включает первое простое смешивание и второе смешивание с генерированием усилия сдвига и растирания, интенсивность которого постепенно увеличивается. Конширование в шнековом конвейере, подобное описанному, обеспечивает по существу сдвигающий эффект и растирание, генерируемые шнеком, что приводит к формированию вытянутого в длину (суженного) потока на выходе конвейера. Применение усилия сдвига и растирания является энергоемким и требует к тому же сложного и дорогостоящего экструзионного оборудования. Указанное оборудование отличается меньшей гибкостью и требует, в свою очередь, очень важной, но дорогостоящей модификации его узлов (например, изменения параметров шнека, узла подачи, размеров и формы) в случае, если потребуется изменить конечные характеристики получаемого продукта, например, его вязкость.

Патент США 4861615 также относится к способу приготовления шоколадных масс в экструдерах со сдвоенным шнеком.

Патент США 3663231 относится к конш-устройству непрерывного действия, используемому на традиционных шоколадных фабриках, которое обеспечивает формирование усилий сдвига, воздействующих на жир и твердую массу в процессе сухого и жидкого конширования.

Патент США 4191786 относится к способу производства порошка тепловой сушкой, а не разжиженной массы.

Следовательно, существует потребность в способе, который мог бы обеспечить более быстрый, более эффективный путь снижения вязкости предварительно измельченной в вальцовочной машине массы на жировой основе с меньшими энергозатратами.

Существует также потребность в значительном сокращении времени пребывания продукта на этой стадии обработки наряду с обеспечением удовлетворительных реологических характеристик готового полуфабриката (компаунда).

Кроме того, существует необходимость разработки способа, который требует меньше производственных площадей и который может осуществляться в непрерывном режиме, что позволит легко переходить с производства одного продукта на другой продукт.

Существует также необходимость в разработке способа, который способен более эффективно снизить вязкость материала на жировой основе и в то же время обеспечить наиболее оптимальное использование того количества жира, которое предназначено в качестве покрытия для твердых частиц.

Существует также необходимость в замене конширования или, по меньшей мере, в сокращении при коншировании времени разжижения и/или в повышении загрузки материала или пропускной способности конш-машины.

Кроме того, существует также необходимость в создании способа, который позволил бы снизить содержание жира при том же уровне вязкости.

И, наконец, существует потребность снижения стоимости производственного процесса.

Для достижения этих целей в основу способа положен принцип, согласно которому смесь на жировой основе, содержащая жир и твердые частицы, еще не покрытые жиром, при этом указанная смесь предварительно была измельчена в порошок, может подвергаться обработке с формированием ее в виде вытянутого в длину (сужением) потока, достаточно эффективного для разрушения агломератов и тесных взаимодействий между твердыми частицами и жиром, что приводит к получению пастообразной массы с покрытыми жиром твердыми частицами.

Авторами настоящего изобретения установлено, что требуемые реологические характеристики шоколада или аналогичной шоколаду массы могут быть достигнуты более эффективным путем, т.е. более быстрым и более экономичным разрушением агломератов и растиранием порошкообразной массы на жировой основе до пастообразного состояния за счет формирования вытянутого в длину потока в противовес превалирующему действию усилия сдвига на исходный кондитерский материал в традиционном в смесителе с эффектом сдвига, например, в традиционной конш-машине.

Для конширования твердых масс на жировой основе все известные способы осуществляются путем приложения усилия сдвига к измельченной массе. Общеизвестно, что в физике жидкостей эффект сдвига может быть достигнут довольно легко за счет тормозящего момента, который возникает внутри жидкости, ограниченной двумя находящимися в относительном движении поверхностями. Эффект сдвига в конш-машине достигается за счет сил торможения, которые создаются между ротором и поверхностью статора. Между прочим, и в обычных конш-машинах также формируется вытянутый в длину поток между острой кромкой ротора и поверхностью емкостей. Однако этот поток минимальный и единовременно охватывает только небольшое количество материала в конш-машине. Вытянутый в длину поток относится и к покрытию частиц жиром, в который материал выдавливается или который размазывается по поверхности, как описано в "Industrial Chocolate Manufacturing and Use" (Промышленное производство и использование шоколада), 3-е издание, изд. S.T.Beckett, Фиг.9.2, с.156-159.

Более предпочтительно, согласно изобретению, чтобы превалирующий вытянутый в длину поток достигался за счет принудительного пропускания потока смеси на жировой основе, предпочтительно тонкоизмельченной, но не разжиженной, через множество сужений, располагающихся параллельно и/или последовательно относительно указанного потока. В обычной конш-машине только малая часть агломератов подвергается какое-то время воздействию усилия сдвига, в то время как основная их часть обычно перемещается за пределы зоны действия усилия сдвига. Следовательно, требуется длительное время, прежде чем все агломераты будут охвачены усилием сдвига, создаваемым вдоль стенок конш-машины. В противоположность этому, в настоящем изобретении агломераты не смогут "ускользнуть", поскольку поток продукта должен претерпеть сужение, в ходе которого продукт подвергается эквивалентному по существу эффекту вытягивания.

Сужения потока предпочтительно могут состоять из множества отверстий по меньшей мере в одной из пластин матрицы.

Количество, средний диаметр и форма отверстий могут выбираться в зависимости от таких факторов, как требуемая степень сужения потока, скорость обработки сырья в единицу времени, противодавление, рецептуры и комбинации указанных факторов. Поэтому отверстия в матричной пластине(нах) имеют эффективный диаметр от 0,5 до 20 мм, предпочтительно - от 0,5 до 10 мм, более предпочтительно - от 0,5 до 3 мм. Эффективным диаметром считается минимальный диаметр, если учитывать длину отверстия, который фактически контролирует снижение вязкости. Фактически, чем меньше диаметр, тем более тонкой становится масса на выходе отверстия.

Количество отверстий в комбинации с диаметром отверстий диктует также скорость обработки сырья в единицу времени. Высокая скорость обработки сырья в единицу времени достигается в том случае, когда количество отверстий в матричной пластине предпочтительно колеблется от 1 до 200 отверстий, более предпочтительно - от 10 до 100 отверстий в предпочтительном диапазоне указанных диаметров. Матричная пластина будет иметь такой размер, чтобы в ней разместилось такое количество отверстий и чтобы эти отверстия имели такой диаметр, которые требуются для достижения желательных результатов и пропускной способности.

Продольная форма отверстий может определяться в соответствии с противодавлением, требуемым для пропускания смеси через матричную пластину. Геометрия отверстий может быть самой разнообразной, и она может определять противодавление и вытянутую в длину форму потока. Поэтому отверстия могут иметь конический, параллельный, трапециевидный профиль или их любую комбинацию, если смотреть со стороны входа до выхода отверстий. Диаметр отверстий можно регулировать таким образом, чтобы эффективно снизить генерируемое противодавление и создать более эффективное ускорения и продольное диспергирование жидкого потока через отверстия. Пониженное противодавление позволяет использовать менее дорогостоящее оборудование для проталкивания массы через узел матрицы при требуемой скорости потока с одновременным разжижением массы. Более того, следствием продольного направления перемещения массы является то, что ее разжижение осуществляется в непрерывном режиме и время ее пребывания значительно сокращается.

Окружность отверстий не является, по-видимому, определяющим фактором, и отверстия могут иметь любую форму, например, круглую, квадратную, треугольную, полигональную или др.

Число пластин в матрице может регулироваться в зависимости от требуемого уровня снижения вязкости. В предпочтительном варианте осуществления изобретения матрица состоит из более чем одной отдельной пластины, которые располагаются в ряд в барабане для последовательного пропускания продуктовой смеси через пластины матрицы, в которой любая пластина n в ряду способна снижать величину вязкости и/или выходное значение вязкости смеси до уровня, который много ниже величины вязкости и/или ее выходного значения, достигаемых при прохождении смеси через пластину n-1 в ряду. Число n пластин матрицы может составлять от 1 до 10, предпочтительно - от 1 до 3.

В предпочтительном варианте изобретения смесь принудительно проталкивается через узел матрицы, включающий, по меньшей, мере одну пластину, в непрерывном режиме с помощью средств, генерирующих давление, которые развивают давление выше атмосферного с напорной стороны узла матрицы, что обеспечивает правильное прохождение смеси через отверстия по меньшей мере одной пластины матрицы при достаточной скорости потока. Применение средств, генерирующих давление, делает возможным непрерывное перемещение смеси с одновременным требуемым снижением вязкости, благодаря чему значительно сокращается время пребывания материала в устройстве. Время пребывания по всей длине устройства от средств, генерирующих давление, до выхода из матрицы составляет менее 2 минут, но может достигать даже меньшего значения. Такая конфигурация позволяет также более точно контролировать противодавление в необходимых пределах в соответствии с конфигурацией отверстий в пластинах матрицы, количеством пластин, уровнем снижения вязкости, требуемой скорости обработки сырья и других важных производственных факторов.

Поэтому в качестве средств, генерирующих давление, может использоваться устройство любого вида, предназначенное для создания достаточного давления выше атмосферного на напорной стороне узла матрицы, например, по меньшей мере 5 бар, более предпочтительно - по меньшей мере 20 бар. Давление, генерируемое насосом, частично зависит, наряду с другими факторами, от текстуры предварительно измельченной в порошок массы, поступающей в узел матрицы, рецептуры массы, сечения отверстий, в частности, на входе, числа пластин матрицы, температуры и скорости потока. В частности, в качестве средства, генерирующего давление, может служить шестеренный насос, кулачковый насос, поршневой насос или экструдер. Удовлетворительные результаты были получены при использовании шестеренного насоса, который можно рассматривать как предпочтительный вариант осуществления изобретения.

Вязкость массы, полученной на стадии формирования вытянутого в длину потока, может значительно варьировать от густой пасты до жидкости. Так, например, она может соответствовать вязкости относительно густой массы, которая обычно используется в производстве печенья с шоколадной прослойкой. В любом случае необходимо разрушить по меньшей мере 80%, предпочтительнее 90%, агломератов в массе, полученной на стадии формирования вытянутого в длину потока путем его сужения.

В предпочтительном варианте сухие ингредиенты смешиваются с жиром и (не обязательно) эмульгируются в смесителе перед последующим воздействием давлением. Если проводится сухое измельчение с небольшим количеством жира или вообще без жира, как в воздушном классификаторе, то для этих целей нужно использовать смеситель, обеспечивающий гомогенное добавление достаточного количества жира к смеси, прежде чем проводить эффективное снижение вязкости путем сужения потока.

Способ согласно изобретению может также предусматривать окончательное смешивание с усилием сдвига после того, как был сформирован вытянутый в длину поток путем сужения его через матрицу с отверстиями, с тем, чтобы установить окончательную вязкость смеси и добавить оставшееся количество жира и/или эмульгаторов к готовой массе на жировой основе согласно рецептуре. Поэтому, когда формирование вытянутого в длину потока, как указывалось ранее, проводится перед коншированием, то это будет способствовать снижению пика энергозатрат, который обычно имеет место в смесителе или конш-машине из-за крайне энергоемкого усилия смешивания очень густой массы на начальной стадии процесса обработки в конш-машине (во время "фазы загрузки"). Диаграмма, показывающая динамику силы тока (в амперах) в процессе традиционного добавления воды на стадиях конширования в традиционной конш-машине, показана, например, в "Industrial Chocolate Manufacture and Use", изд-во Steve Backett, 3-е изд., Фиг.9.6, с.161.

Окончательное смешивание может осуществляться в любом традиционном смесителе, например, во встроенном смесителе, таком как штифтовая мешалка, или смеситель периодического действия, например, конш-машина или коллоидная мельница. Преимуществом является то, что объем загрузки в смеситель или конш-машину может быть намного меньше, чем объем поступающих из вальцовочной машины измельченных хлопьев, плотность которых намного меньше. В результате этого смеситель или конш-машину можно загрузить большим количеством продукта либо можно использовать смеситель или конш-машину меньшей производительности для эквивалентной массы продукта.

Если окончательное смешивание проводится во встроенном смесителе с первичной целью добавления жира и/или эмульгаторов, то способ согласно изобретению дает упрощенную альтернативу традиционному коншированию продуктов на жировой основе, которая отличается тем, что работает в непрерывном режиме, требует меньше производственных площадей для своего размещения и меньше стоимостных затрат. Более того, реакции взаимодействия ароматических веществ, которые обычно протекают в процессе конширования, могут быть инициированы и другими, более эффективными способами, такими как получение шоколадной крошки на предварительном этапе обработки, заключающейся в приготовлении промежуточного продукта, полезного для использования в производстве продуктов типа молочного шоколада, который предупреждает появление прогорклого запаха и придает указанным продуктам специфический молочный аромат. Такие способы описаны, например, в ЕР-А-940085 или в совместной заявке на Европейский патент №99200416.8. Другим возможным способом обработки с целью облагораживания аромата является способ составления смеси путем пропитки сухого молока жидкостью в колонне Petzomat. Удаление нежелательных летучих веществ может также проводиться более эффективным способом, по сравнению с коншированием, путем обработки какао-массы, например, пропусканием ее через тонкие дефлегмационные колонки с целью отгонки легких фракций, как описано в "Industrial Chocolate Manufacture and Use", 3-е издание, с.104-106.

Кроме того, в таких продуктах, как белый шоколад или шоколадные полуфабрикаты (компаунды), приготовляемых из какао-порошка, реакции ароматических веществ и удаление летучих веществ играют лишь незначительную роль, поэтому эти продукты не требуют дополнительной обработки, связанной с ароматом.

Исходный материал на жировой основе, разжижение которого можно проводить способом согласно изобретению, может представлять собой порошкообразную или пастообразную смеси, традиционно получаемые после измельчения в вальцовочной машине или мельнице твердых частиц сахара, и/или какао, и/или сухого молока с жиром с целью снижения размера частиц в смесях. Жир может включать какао-масло, заменители шоколада, содержащие прямые заменители какао-масла, стеарины, кокосовое масло, пальмовое масло, сливочное масло или их смеси. Сухие ингредиенты могут включать какао-порошок, сахар, сахароспирты, заменители сахара, молоко, например, сухое обезжиренное молоко или сухое цельное молоко, сухие вещества овощей и их любые комбинации. После гомогенизации и измельчения в вальцовочных машинах исходный материал на жировой основе может иметь форму хлопьев, порошка или гранул из частиц различного размера, но более предпочтительно, чтобы средний размер частиц, в частности, был менее 50 микрон, наиболее предпочтительно - менее 30 микрон, с тем чтобы готовый материал не был песчанистым во рту. Относительное количество жира может зависеть от вида разжижаемого продукта. Однако желательно, чтобы перед обработкой в экструзионной матрице количественное содержание жира в массе составляло от 20 до 35 мас.%, так как массу с содержанием жира 20% обычно трудно переработать в пасту в экструзионной матрице. Также предпочтительно, что влагосодержание массы составляло менее 5%, более предпочтительно - менее 1%.

Согласно способу эмульгаторы, такие как лецитин, полиглицеринполирицинолеат (PGPR), фосфатид аммония или др., можно добавлять в небольшом количестве на различных стадиях с тем, чтобы облегчить последующее снижение вязкости.

Изобретение относится также к устройству для снижения вязкости смеси на жировой основе, содержащей твердые частицы и жир, которая предварительно была переработана в порошкообразную или пастообразную массу в шоколадно-вальцовочной машине, отличающемуся тем, что оно включает узел матрицы, включающий по меньшей мере одну пластину с множеством отверстий, и генерирующее давление устройство для создания давления на смесь на напорной стороне матрицы с целью принудительного проталкивания смеси на жировой основе через отверстия указанного узла матрицы и формирования тем самым вытянутого в длину потока, достаточно эффективного для разрушения агломератов и тесных взаимодействий между твердыми частицами и жиром.

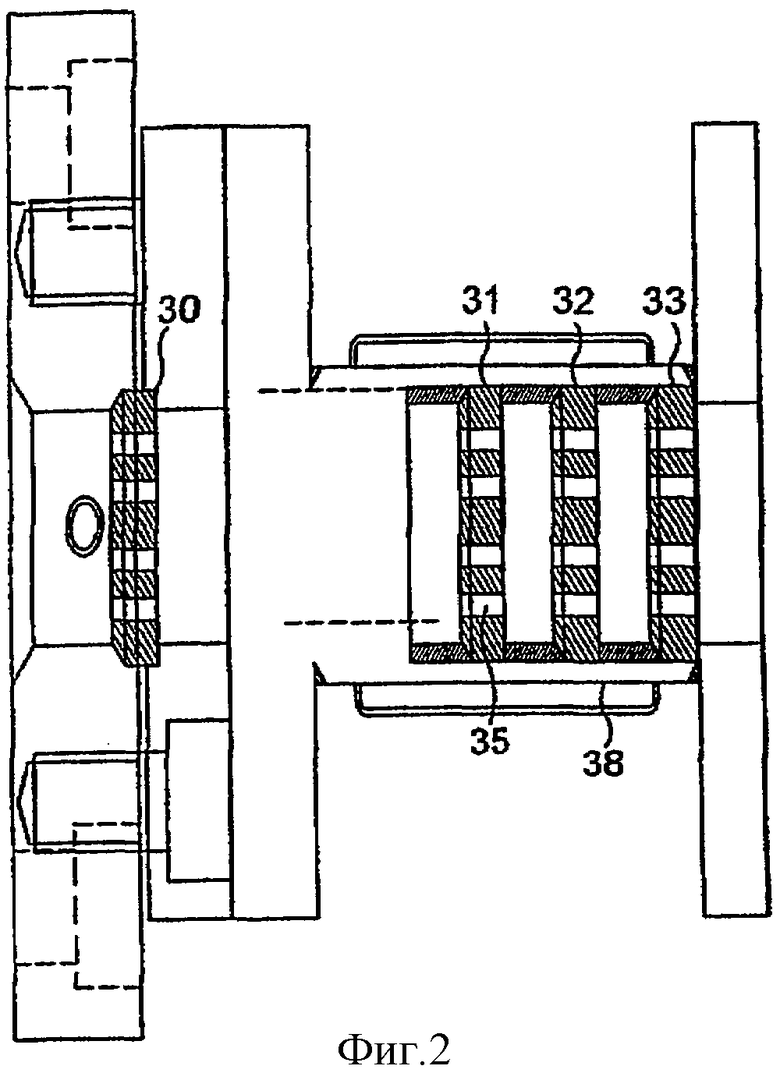

Ниже дается описание чертежей, раскрывающих сущность настоящего изобретения. На этих чертежах, в частности, на:

Фиг.1 схематически представлено устройство (вид сбоку) согласно предпочтительному варианту изобретения;

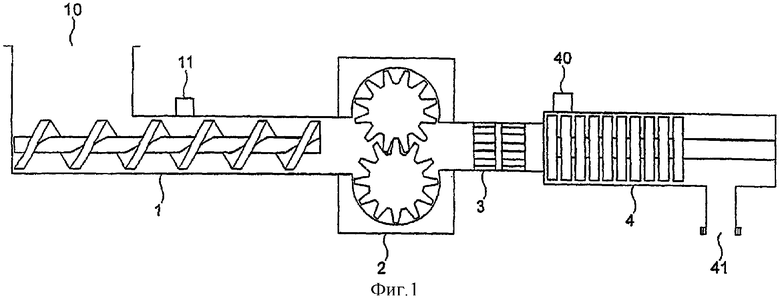

Фиг.2 показано поперечное сечение узла матрицы устройства, представленного на Фиг.1.

Устройство согласно изобретению состоит из установки для предварительного смешивания 1, в которую шоколадные хлопья поступают через бункер 10, смонтированный на одном конце указанной машины. Жир и эмульгатор, такой как лецитин, подаются в установку для предварительного смешивания 1 через входное отверстие 11 и смешиваются с шоколадными хлопьями.

Полученная смесь поступает по питающему шнеку установки для предварительного смешивания во входное отверстие шестеренного насоса 2.

Установка для предварительного смешивания выполняет две основные функции: а) смешивание хлопьев с требуемым количеством жира и эмульгатора и б) подачу смеси в шестеренный насос в непрерывном и устойчивом режиме. Шестеренный насос 2 сжимает предварительно составленную смесь и создает давление, достаточное для экструдирования продуктов через последующую матричную зону 3, что более подробно показано на Фиг.2. Смесь проходит через мелкие отверстия 35 нескольких пластин матрицы 30, 31, 32, 33, расположенных последовательно в ряд в барабане 38 узла матрицы 3. Отверстия имеют параллельную или коническую конфигурацию под углом примерно от 0 до 85° к продольной оси отверстий. Температура на стадии формирования вытянутого в длину потока, осуществляемой в шестеренном насосе и пластинах матрицы, может контролироваться в пределах в основном от 30 до 80°С. Некоторое количество теплоты выделяется в результате действия усилий сдвига, однако можно обеспечить дополнительный подвод теплоты для поддержания жира в текучем состоянии.

Вытянутый в длину поток, создаваемый путем последовательного пропускания смеси через пластины матрицы, разжижает смесь, переводя ее из порошка в пасту или из пасты с густой консистенцией в пасту, имеющую пониженную вязкость. Уровень вытянутого в длину потока можно контролировать с помощью различных факторов, среди которых наиболее важным переменным является увеличение числа пластин в матрице для обеспечения требуемого для последующей обработки потока. После разжижения продукта в определенный момент последующей обработки под действием усилия сдвига добавляют остальной жир и эмульгаторы согласно рецептуре. Смесь подается в штифтовую мешалку 4 для гомогенизации и дополнительного воздействия усилием сдвига с целью облегчения последующего снижения вязкости. Через входное отверстие 40 штифтовой мешалки можно добавлять больше жира и эмульгатора. Скорость потока смеси через пластины может составлять от 1,5 до 100 кг/мин.

Готовый жидкий продукт на жировой основе выходит из штифтовой мешалки через выходное отверстие 41 и подвергается последующей обработке согласно традиционной технологии шоколада, например, темперированию, формованию, экструзии, отсадке, введению добавок, глазированию.

В альтернативном варианте штифтовая мешалка 4 может быть заменена конш-машиной периодического действия для последующего разжижения и добавления жира и/или эмульгаторов. Вытянутый в длину поток предпочтительно формируется вначале процесса разжижения перед подачей массы в конш-машину. Пригодными для данной цели конш-машинами являются, например, конш-машина на 3 т фирмы Carle Montannari Clover или конш-машина на 6 т фирм Frisse или Lipp. В результате формирования предварительного вытянутого в длину потока перед коншированием получаемая паста содержит меньше агломератов и многие частицы в ней уже покрыты жиром. Следовательно, за счет разделения вытянутого в длину потока и обычного усилия сдвига на две последовательные стадии сокращается общее время обработки, а максимальная вязкость более эффективно устанавливается на требуемом уровне.

В настоящем изобретении термины "измельчение шоколадной массы" или "измельченная шоколадная масса" относятся к общему процессу снижения размеров частиц твердых ингредиентов в смеси на жировой основе в любом, пригодном для данной цели оборудовании, таком как, например, вальцовочная машина для измельчения шоколадной массы, мельница или любое другое аналогичное устройство.

Нижеследующие примеры более наглядно показывают сущность настоящего изобретения.

Примеры

Пример 1 - Молочный шоколад

12 частей какао-массы западно-африканского производства смешивали с 9 частями какао-масла, 50 частями сахара-песка, 15 частями сухого обезжиренного молока и 5,2 частями безводного молочного жира с получением смеси с содержанием жира примерно 23%. Смесь гомогенизировали в течение 10 минут и измельчали в вальцовках для измельчения шоколадной массы таким образом, чтобы 90% частиц имели размер менее 30 микрон, в результате чего получали шоколадные хлопья (порошкообразный материал).

Пример 1.1 - Сравнительный пример

Шоколадные хлопья подвергали коншированию в лабораторной конш-машине на 10 кг от фирмы Lipp GmbH. К 90,5 частям шоколадных хлопьев добавляли 5 частей какао-масла, проводили сухое конширование в течение 3,5 часов при 60°С и при средней скорости вращения ротора. Спустя 3,5 часа добавляли следующие 4 части какао-масла и 0,50 частей эмульгатора лецитина и перемешивали в течение 30 минут до конечного содержания жира 30,3%.

Вязкость готовой шоколадной массы измеряли ротационным вискозиметром Haake, для анализа данных измерения применяли модель Кассона (Casson):

Пластичная вязкость PV=2,3 Па·с,

Выходное значение YV=20,1 Па.

Пример 1.2 - Изобретение

90,5 частей шоколадных хлопьев смешивали с 3,8 частями какао-масла и с 0,3 частями лецитина в смесителе для порошков, работающем при низком усилии сдвига. Полученный порошок подавали в экструдер со сдвоенным, синхронно вращающимся на расстоянии зацепления 80 мм шнеком. Экструдер нагревали до 70°С, скорость вращения шнека составляла 40 об/мин, шнеки были изготовлены только из перемещающих элементов (т.е. не создавали значительного усилия сдвига). На конце шнека экструдера порошок экструдировался через пластину, содержащую 17 отверстий, каждое из которых имело диметр 2,5 мм, при производительности 100 кг/час. Время пребывания продукта в экструдере и пластине с отверстиями составило менее 2 минут. Отбирали образец полученной массы, массу возвращали в экструдер через его входное отверстие и вновь пропускали через пластину с отверстиями. Вновь отбирали образец экструдированной массы. В третьем эксперименте пластину с 17 отверстиями заменяли пластиной с 80 отверстиями диаметром 1,0 мм каждое.

Все три образца (94,6 частей) смешивали со следующими 5,2 частями какао-масла и 0,2 частями лецитина в смесителе, работающем при низком усилии сдвига, во избежание воздействия сдвига (т.е. получили такой же общий состав, что и в примере 1). Вязкость готовой шоколадной массы измеряли ротационным вискозиметром Haake, для анализа данных измерения применяли модель Кассона:

1-е пропускание через пластину:

Пластичная вязкость PV=2,9 Па·с,

Выходное значение YV=43,3 Па.

2-е пропускание через пластину:

Пластичная вязкость PV=2,9 Па·с,

Выходное значение YV=37,9 Па.

3-е пропускание через пластину:

Пластичная вязкость PV=2,3 Па·с,

Выходное значение YV=27,7 Па.

Продукт, полученный в примере 1.2, показал примерно такую же вязкость, что и образец в примере 1.1, несмотря на то, что производительность в примере 1.2 была значительно выше, чем в примере 1.1. Более того, эффект пластины с отверстиями можно было наблюдать при сравнительной оценке образцов 1-го, 2-го и 3-го пропускания через пластину. Низкая скорость вращения шнека экструдера и тот факт, что он был изготовлен только из перемещающих элементов, позволяют сделать предположение, что вся работа по разжижению была выполнена в пластинах с отверстиями, а экструдер использовался только для генерирования необходимого давления.

Пример 2 - Белый компаунд (полуфабрикат)

Растительный жир (эквивалент какао-масла, СВЕ) смешивали с сахаром, сухим цельным молоком, безводным молочным жиром и лецитином таким образом, чтобы получить смесь с содержанием жира примерно 30%. Смесь гомогенизировали в течение 10 минут и измельчали в вальцовочной машине для измельчения шоколадной массы таким образом, чтобы 90% частиц имели диаметр менее 30 микрон, что привело к получению белых хлопьев.

Пример 2.1 - Сравнительный пример

Шоколадные хлопья коншировали в конш-машине на 3 т фирмы Carle Montanari Clover. Стадия сухого конширования продолжалась 1 час, последующая стадия жидкого конширования 2 часа. Полученная масса содержала 34% жира, включая 0,6% лецитина и 0,2% полиглицеринполирицинолеата. Вязкость готовой массы измеряли ротационным вискозиметром Haake; получены следующие значения кажущейся вязкости:

Кажущаяся (видимая) вязкость при скорости сдвига 15 с-1=6,8 Па·с,

Кажущаяся вязкость при скорости сдвига 50 с-1=6,5 Па·с.

Пример 2.2 - Изобретение

Те же хлопья, которые использовались в примере 2.1, подавали в смеситель, работающий при низком усилии сдвига, в который к той же общей композиции, какая использовалась в примере 2.1, добавляли СВЕ, лецитин и полиглицеринполирицинолеат. Смесь поступала по конвейеру в шестеренный насос, создающий высокое давление, под которым масса экструдировалась через пластины, каждая из которых имела по 69 отверстий диаметром 1,5 мм каждое. Пропускная способность системы составила 400 кг/час, время пребывания - менее 2 минут. Вязкость готовой массы измеряли ротационным вискозиметром Haake; получены следующие значения кажущейся вязкости:

Кажущаяся вязкость при скорости сдвига 15 с-1=7,3 Па·с,

Кажущаяся вязкость при скорости сдвига 50 с-1=5,1 Па·с.

Продукт, полученный в примере 2.2, показал вязкость, аналогичную вязкости образца в примере 2.1, однако время пребывания в системе для разжижения хлопьев составило 2 минуты против 3 часов в обычной конш-машине. При дегустационной оценке, проводимой экспертами, специально обученными сенсорному анализу шоколада, не было установлено различий между образцами, полученными в примере 2.1 и примере 2.2.

Пример 3 - Снижение содержания жира

Полученные в вальцовочной машине хлопья молочного шоколада с содержанием жира примерно 26,5 мас.% подвергали коншированию в обычной конш-машине фирмы Bauermeister. Конечное значение определенной с применением модели Кассона вязкости полученной коншированной массы составило 13,6 Па, пластичной вязкости - 2,8 Па·с.

Те же хлопья, но с содержанием жира на 1% меньше, обрабатывали путем сужения потока, а затем коншировали в той же конш-машине при той же температуре в течение того же периода времени. Выходное значение вязкости коншированной массы с применением модели Кассона составило 7,5 Па, пластичной вязкости - 3,6 Па·с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ВЯЗКОСТИ КОМПОЗИЦИЙ НА ЖИРОВОЙ ОСНОВЕ | 2018 |

|

RU2765250C2 |

| ПИЩЕВОЙ ШОКОЛАДНЫЙ ПРОДУКТ | 2018 |

|

RU2768029C2 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ЖИРА И ПОНИЖЕННОЙ КАЛОРИЙНОСТЬЮ | 1994 |

|

RU2136169C1 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДНОЙ МАССЫ, МАШИНА И КОМПАКТНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ШОКОЛАДНОЙ МАССЫ | 2004 |

|

RU2342845C2 |

| ШОКОЛАДНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2638018C2 |

| ПИЩЕВАЯ КОМПОЗИЦИЯ В КАЧЕСТВЕ ВЛАГОБАРЬЕРА И ВЛАГОУСТОЙЧИВОЙ СТРУКТУРЫ | 2008 |

|

RU2485786C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШОКОЛАДА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ЖИРА И МОЛОЧНЫЙ ШОКОЛАД | 1999 |

|

RU2217975C2 |

| СИСТЕМЫ И СПОСОБЫ УМЕНЬШЕНИЯ РАФИНАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА КАКАО ТЕРТОГО | 2017 |

|

RU2796052C2 |

| ТЕРМОУСТОЙЧИВЫЙ ШОКОЛАД | 2012 |

|

RU2575362C2 |

| СПОСОБ ПОВЫШЕНИЯ ТРОПИКОСТОЙКОСТИ ШОКОЛАДА | 2021 |

|

RU2840495C1 |

Изобретение относится к способу снижения вязкости смеси на жировой основе и устройству для его осуществления. В частности, изобретение может быть использовано для замены или, по меньшей мере, для значительного сокращения продолжительности традиционного конширования смесей на жировой основе, применяемого в производстве шоколада. Жировую основу, содержащую твердые частицы и жир, предварительно измельчают в порошкообразную массу в вальцовочной машине для измельчения шоколадной массы. Затем порошкообразную массу подвергают обработке с формированием вытянутого в длину потока, достаточно эффективного для разрушения агломератов и тесных взаимодействий между твердыми частицами и жиром, с получением пастообразной массы с покрытыми жиром твердыми частицами. Вытянутый в длину поток возможно формировать за счет принудительного пропускания смеси на жировой основе через множество сужений, расположенных в виде рядов, параллельных и/или последовательных относительно потока. Также вытянутый в длину поток возможно формировать за счет принудительного пропускания под давлением и в непрерывном режиме порошкообразной массы через множество отверстий, по меньшей мере, одной пластины матрицы. Устройство для осуществления способа включает узел матрицы, содержащий, по меньшей мере, одну пластину с множеством отверстий, и генерирующее устройство. Генерирующее устройство создает давление на смесь на напорной стороне узла матрицы для принудительного пропускания порошкообразной массы через отверстия и формирования тем самым вытянутого в длину потока, достаточно эффективного для разрушения агломератов и тесных взаимодействий между твердыми частицами и жиром. При этом обеспечивается достаточно эффективное разрушение агломератов и тесное взаимодействие между твердыми частицами и жиром, с получением пастообразной массы с покрытыми жиром твердыми частицами. Это позволяет заменить конширование в традиционной конш-машине или по меньшей мере сократить время конширования или увеличить последующую загрузку и количество обработанной массы на жировой основе в единицу времени в традиционных конш-машинах. 2 н. и 14 з.п. ф-лы, 2 ил.

| US 4679498 A, 14.07.1987 | |||

| Industrial Chocolate Manufacturing and Use, Промышленное производство и использование шоколада, 3-е издание, S.T.Beckett, с.156-159 | |||

| DE 19907782 A, 31.08.2000 | |||

| US 4191786 A, 14.07.1987. |

Авторы

Даты

2008-04-10—Публикация

2003-06-10—Подача