Изобретение относится к способам получения углеродных сорбентов из твердых топлив.

Известны способы получения углеродных сорбентов, включающие карбонизацию и активацию твердого органического сырья и установки для их осуществления, описанные, например, в патентах RU N 2036141 или N 2056094.

Наиболее близким к предложенному техническому решению являются установка и способ получения углеродного сорбента (активного угля), описанный в патенте RU N2051094, 1995 г.

Известная установка содержит сушилку, реактор-карбонизатор с трубопроводом загрузки сырья и трубопроводом подачи парогазовой смеси, камеру активации, снабженную камерой окислительной газификации, котел-утилизатор, соединенный паропроводом с камерой активации, а известный способ предусматривает сушку частиц твердого топлива газообразными продуктами карбонизации, карбонизацию и активацию крупной фракции высушенного топлива в атмосфере парогазовой смеси при 550-600oC и 750-800oC соответственно, дополнительную газификацию при 800-880oC, охлаждение твердого продукта и подачу газообразных продуктов активации (парогазовой смеси) на стадию карбонизации.

Недостатком описанного технического решения является невысокое качество получаемого углеродного сорбента из-за неравномерности карбонизации исходного сырья в объеме реактора, а также сложность узла активации карбонизированного продукта (полукокса).

Задачей настоящего изобретения является повышение качества углеродного сорбента за счет обеспечения равномерной карбонизации сырья по объему реактора, а также упрощение узла активации и обеспечение на стадии активации стабильной требуемой температуры.

Поставленная задача решается описываемой установкой для получения углеродного сорбента, содержащей сушилку, реактор- карбонизатор, снабженный в его верхней части трубопроводом загрузки сырья и трубопроводом подачи парогазовой смеси, а в нижней части - трубопроводом подачи полукокса в камеру активации и дополнительным трубопроводом ввода парогазовой смеси, снабженным регулировочным клапаном, при этом установка дополнительно снабжена камерой сжигания жидкого топлива, соединенной трубой с камерой активации и паропроводом, установка также содержит камеру активации, котел-утилизатор, соединенный паропроводом с камерой активации.

Предпочтительно, соотношение диаметров трубопровода подачи парогазовой смеси в верхнюю часть реактора-карбонизатора и трубопровода подачи полукокса в камеру активации равно (2:1): 1.

В лучшем варианте осуществления установки трубопровод подачи полукокса в камеру активации установлен с возможностью изменения угла наклона к трубопроводу подачи парогазовой смеси в камеру активации от 9 до 90o при возможности изменения между выходами упомянутых трубопроводов от 10 до 100 мм.

Поставленная задача решается также описываемым способом получения углеродного сорбента, включающим сушку твердого органического сырья газообразными продуктами карбонизации, карбонизацию при 550-600oC в атмосфере парогазовой смеси, активацию парогазовой смесью при 750-800oС, подачу парогазовой смеси со стадии активации на стадию карбонизации, по меньшей мере, в двух точках, расположенных в верхней части карбонизатора и в нижней его части, при этом парогазовую смесь для активации получают путем смешения водяного пара с продуктами сжигания жидкого топлива при 1200-1800oC.

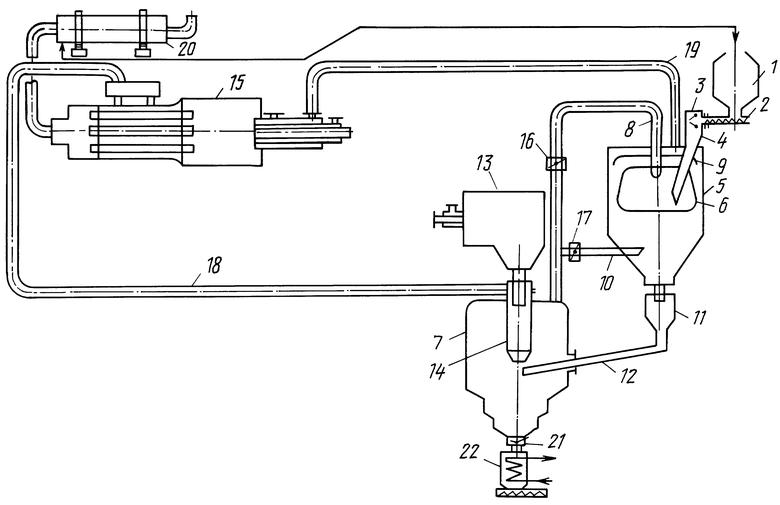

На чертеже показана схема установки, работа которой описана ниже в примере.

Пример.

Просушенное сырье в виде крошки органических веществ (древесной щепы и др. ) подается в питатель (1), из которого шнековым транспортером (2), через запорное устройство (3) подается по трубопроводу загрузки сырья (4) в реактор-карбонизатор (5) с чашей (6).

В чашу (6) карбонизатора (5) также подается из активатора (7) парогазовая смесь (ПГС) по трубопроводу подачи ПГС (8). Трубопровод (4) расположен под наклоном с возможностью изменения от 0o до 90o к трубе подачи ПГС (8). Расстояние между срезами труб (4) и (8) можно изменять от 10 мм до 100 мм.

Под действием напора раскаленной ПГС в чаше (6) происходит завихрение сырья и его частичная карбонизация-пиролизация (с образованием из сырья полукокса). Частично пиролизованные частицы, выдуваясь через зазор между чашей (6) и зонтом (9), расположенным в верхней части карбонизатора, попадают в нижнюю его часть. Для обеспечения окончательной карбонизации полукокса в нижнюю часть реактора-карбонизатора (5), по его высоте от 0 до 0,5, дополнительно из активатора (7) по трубопроводу (10) вводится ПГС. Температура карбонизации поддерживается в пределах 550oC- 600oC.

Полученный в карбонизаторе (5) полукокс из его нижней части через дозатор (11) по наклонной трубе подачи полукокса (12) подается в активатор (7).

В верхней части камеры активации смонтирована камера сжигания жидкого топлива (13). Температура в камере достигает 1200oC-1800oC. Сжигание жидкого топлива производится для получения необходимой температуры активации в активаторе (7) и исключения влияния частиц жидкого топлива на (углеродный сорбент, который получается в камере активации (7) под воздействием ПГС, получаемой в трубе (14) за счет смешения топочных газов из топки (13) и водяного пара, подаваемого из котла-утилизатора (15) по паропроводу (18).

Трубопровод (12) расположен с возможностью изменения угла наклона от 0o до 90o к трубе подачи ПГС (14). Расстояние между срезами труб (12) и (14) можно при необходимости изменять от 10 до 100 мм. Соотношение диаметров трубопроводов (8) и (12) при необходимости можно изменять от 2 до 1.

С целью поддержания необходимого температурного режима на стадии карбонизации трубопровод (8) снабжен регулировочным клапаном (16), а трубопровод (10) - регулировочным клапаном (17)

Пиролизные газы из реактора-карбонизатора (5), по трубопроводу (19) подаются в котел-утилизатор (15), где производится их сжигание.

Полученные дымовые газы из котла-утилизатора (15) подаются снизу вверх под наклоном в сушилку (20) на сушку исходного сырья, после чего выбрасываются в атмосферу.

Полученный после камеры активации (7) готовый углеродный сорбент периодически через клапан (21) подается в холодильник (22), где происходит охлаждение сорбента до нормальной температуры.

В результате осуществляемого способа в заявляемой установке при использовании в качестве сырья древесной щепы получен древесный сорбент "ДС"- пищевой.

"ДС"-пищевой предназначен для осветления и очистки продуктов в пищевой промышленности.

"ДС"-пищевой- черный порошок без запаха и вкуса.

Физико-химические свойства полученного сорбента:

1. Гранулометрический состав по ГОСТ 18187-80:

массовая доля остатка на сите с диаметром отверстия, %:

4,0 мм, не более 2,8

1,0 мм не менее 95,2, менее 1,0 мм, не более 2,0

2. Массовая доля влаги по ГОСТ 12597-80, %

не более 0,9

3. Массовая доля золы по ГОСТ 12596-80, %

не более 9,0

4. Адсорбционная активность по йоду по ГОСТ ТУ-16-1917-80, %

не менее 50

5.Насыпная плотность по ГОСТ 16190-80, т/м3

не более 0,24С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1999 |

|

RU2147926C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166990C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2006 |

|

RU2321612C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

Изобретение относится к получению углеродных сорбентов. Способ получения углеродного сорбента включает сушку органического сырья горячими газообразными продуктами карбонизации, карбонизацию сырья при температуре 550 - 600oC, активацию парогазовой смесью при температуре 750 - 800oC, при этом горячий газ до смешения с водяным паром получают путем сжигания жидкого топлива при температуре 1200-1800°С. В предложенной установке парогазовую смесь из активатора дополнительно к подаче в верхнюю часть карбонизатора с возможностью регулировки подают и в нижнюю часть карбонизатора. Изобретение позволяет достигать полноты пиролиза всего органического сырья на стадии карбонизации, что обеспечивает высокое качество сорбента. 2 с.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2036142C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ | 1990 |

|

RU2030358C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| СПОСОБ АКТИВАЦИИ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2088523C1 |

| МАЛОМАСШТАБНАЯ УСТАНОВКА для производства АКТИВНЫХ УГЛЕЙ из ОРГАНИЧЕСКИХ ОТХОДОВ и МЕСТНОГО УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ | |||

| Складная пожарная (штурмовая) лестница | 1923 |

|

SU499A1 |

Авторы

Даты

2000-04-27—Публикация

1999-06-11—Подача