Изобретение относится к гидромашиностроению и может быть использовано при создании радиально-осевых гидротурбин.

Известна лопасть рабочего колеса гидромашины (патент US 340120) слегка искривленной формы, имеющая входную и выходную кромки, и прикрепленная верхней и нижней торцовыми поверхностями к верхнему и нижнему дискам рабочего колеса. Недостатком указанной конструкции является несоответствие геометрии входного элемента лопасти натекающему потоку, что приводит к обтеканию лопасти с большой неравномерностью скорости жидкости и соответственно с большими потерями энергии. Кроме того, указанная лопасть обладает низкими кавитационными характеристиками, что является следствием неоптимальности течения жидкости между лопастями рабочего колеса.

Наиболее близкой к заявляемому техническому решению является лопасть рабочего колеса по патенту US 147351, имеющая входную и выходную кромки, и прикрепленная верхней и нижней торцовыми поверхностями к криволинейным поверхностям ступицы и обода. Недостатком указанной конструкции является большая неравномерность течения жидкости, выходящей с рабочего колеса, что приводит к значительным потерям энергии в выходном элементе гидромашины и соответственно снижению общей эффективности ее работы.

Техническим результатом заявляемого изобретения является создание формы лопасти рабочего колеса радиально-осевой гидротурбины, согласованной с набегающим потоком жидкости и обеспечивающей равномерное течение жидкости выходящей с рабочего колеса. Улучшение условий обтекания лопасти приводит к повышению КПД и улучшению кавитационных характеристик гидротурбины.

В данном изобретении решается задача улучшения условий обтекания лопасти путем создания ее новой формы, характеризующейся новыми соотношениями параметров.

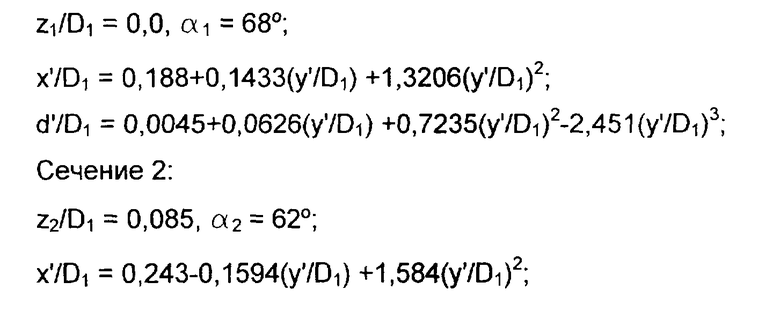

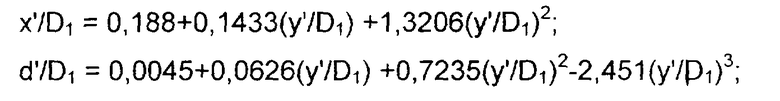

Технический результат достигается тем, что лопасть рабочего колеса радиально-осевой гидротурбины, имеющая криволинейную форму, содержащая входную и выходную кромки и присоединяемая торцовыми поверхностями к ободу и ступице, имеет входную кромку, выполненную прямолинейной, параллельной оси вращения рабочего колеса, причем в декартовой системе координат, ось Z которой совпадает с осью вращения рабочего колеса, а ось Х лежит в меридиональной плоскости, содержащей выходную кромку лопасти, координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, пересекающей координатную плоскость XOZ по оси Х и расположенной под углом 68° к плоскости XOZ, определяются соотношениями:

x'/D1 = 0,188+0,1433(y'/D1) +1,3206(y'/D1)2;

d'/D1 = 0,0045+0,0626(у'/7D1) + 0,7235(y'/D1)2-2,451(y'/D1)3;

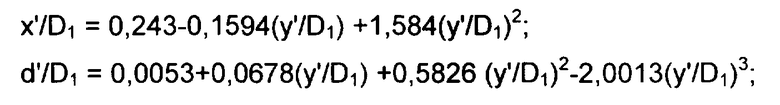

координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, проходящей через точку (0; 0; 0,085D1), пересекающей координатную плоскость XOZ по прямой, параллельной оси X и расположенной под углом 62° к плоскости XOZ, определяются соотношениями:

x'/D1 = 0,243-0,1594(y'/D1) +1,584(y'/D1)2;

d'/D1 = 0,0053+0,0678(y'/D1) +0,5826 (y'/D1)2-2,0013(y'/D1)3;

координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, проходящей через точку (0; 0; 0,175D1), пересекающей координатную плоскость XOZ по прямой, параллельной оси X и расположенной под углом 55° к плоскости XOZ, определяются соотношениями:

x'/D1 = 0,349-0,6003(y'/D1) +1,4409 (y'/D1)2+1,0113(y'/D1)з;

d'/D1 = 0,0071+0,0562 (y'/D1) +0,4965(y'/D1)2-1,5670(y'/D1)з,

где D1 - номинальный диаметр рабочего колеса;

х', у' - координаты средней линии сечения в координатной плоскости сечения X'OY', причем ось X' параллельна оси Х и проходит через выходную кромку лопасти, ось Y' соответствует линии пересечения координатной плоскости YOZ и плоскости, секущей лопасть.

Сущность настоящего изобретения иллюстрируется чертежами, на которых показаны:

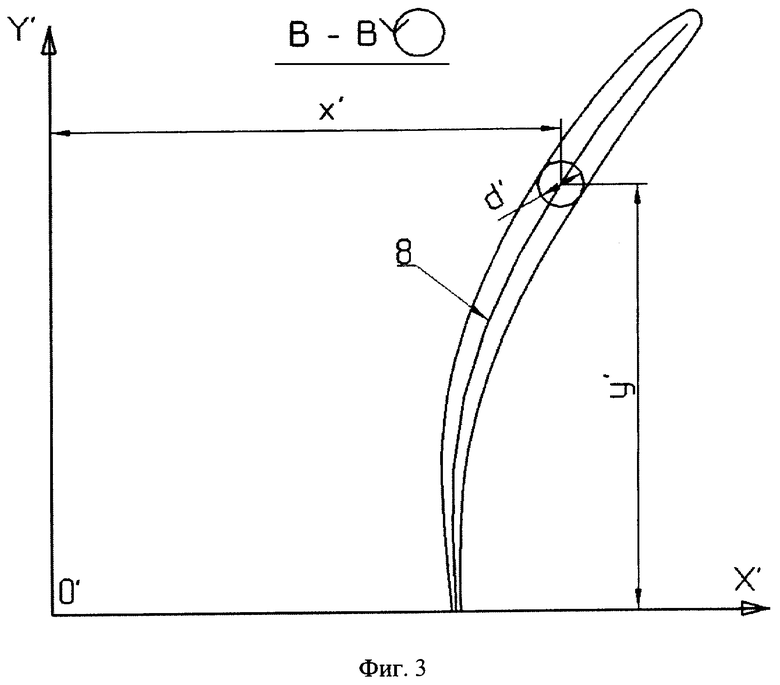

на фиг.1 - вид лопасти рабочего колеса в проекции на координатную плоскость YOZ декартовой системы координат, ось Z которой совпадает с осью вращения рабочего колеса, а ось Х лежит в меридиональной плоскости, содержащей выходную кромку лопасти, и положение плоскостей, секущих лопасть; на фиг.2 - вид лопасти в плане, т.е. в проекции на координатную плоскость XOY; на фиг.3 - вид вдоль нормали на плоскость сечения В - В.

Лопасть рабочего колеса радиально - осевой гидротурбины по изобретению имеет криволинейную форму, содержит прямолинейную входную кромку 4 и выходную кромку 5 и присоединяется торцовыми поверхностями 6 и 7 к ободу и ступице. Заявляемые соотношения параметров, характеризующие форму лопасти, получены в результате выполнения большого объема расчетных исследований по отработке соответствия входного элемента лопасти набегающему потоку и созданию формы лопасти, обеспечивающей равномерное течение жидкости за рабочим колесом, которое позволяет свести к минимуму потери энергии в выходном элементе гидротурбины.

Форма лопасти задана набором профилей, соответствующих пересечению тела лопасти наклонными плоскостями, показанными на фиг.1. Профиль каждого сечения в соответствии с фиг. 3 задан координатами х', у' средней линии 8 и диаметрами d' окружностей, вписанных в профиль. Плоскости сечений 1, 2 и 3 (фиг.1) заданы координатами zi (i = 1, 2, 3) точки пересечения плоскости с осью Z и углами α1 между плоскостью и координатной плоскостью XOZ. Координаты средних линий и толщины сечений лопасти задаются следующими соотношениями:

Сечение 1:

где D1 - номинальный диаметр рабочего колеса;

х', у' - координаты средней линии сечения в координатной плоскости сечения X'OY', причем ось X' параллельна оси Х и проходит через выходную кромку лопасти, ось Y' соответствует линии пересечения координатной плоскости YOZ и плоскости, секущей лопасть (фиг.1).

Нами проведены сравнительные исследования проточной части гидротурбины диаметром D1=lм с заявляемой формой лопасти и проточной части гидротурбины близкой быстроходности [1, стр.23] на режиме, соответствующем коэффициенту быстроходности ns=115. В результате применения проточной части с заявляемой формой лопасти КПД гидротурбины повышается с 89% до 92%.

Таким образом, использование данного изобретения приводит к увеличению выработки электроэнергии за счет повышения КПД.

Литература

1. Справочник по гидротурбинам, под ред. Н.Н. Ковалева. Л., Машиностроение, 1984 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания резьбы фрезерованием на станках с ЧПУ | 1986 |

|

SU1389954A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2013 |

|

RU2556297C2 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ НА ИСТОЧНИК ЗВУКА | 2003 |

|

RU2276795C2 |

| Рабочее колесо радиально-осевой гидротурбины | 1973 |

|

SU714851A1 |

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2006 |

|

RU2321766C2 |

| Радиально-осевая гидротурбина и способ её изготовления | 2020 |

|

RU2757242C1 |

| БЕСКОНТАКТНЫЙ ТРЕХКООРДИНАТНЫЙ ИЗМЕРИТЕЛЬ | 2000 |

|

RU2191348C2 |

| УСТРОЙСТВО ВВОДА ЛАЗЕРНОГО ИЗЛУЧЕНИЯ В ВОЛОКНО | 2006 |

|

RU2325676C2 |

| Оптико-электронный датчик углового рассогласования | 1987 |

|

SU1569531A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТРЕХМЕРНЫХ КООРДИНАТ | 1991 |

|

RU2015565C1 |

Конструкция лопасти рабочего колеса может быть использована при создании радиально-осевых гидротурбин. Лопасть рабочего колеса радиально-осевой гидротурбины, имеющая криволинейную форму, содержит входную и выходную кромки, присоединена торцовыми поверхностями к ободу и ступице, имеет входную кромку, выполненную прямолинейной, параллельной оси вращения рабочего колеса, причем в декартовой системе координат, ось Z которой совпадает с осью вращения рабочего колеса, а ось Х лежит в меридиональной плоскости, содержащей выходную кромку лопасти, координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, пересекающей координатную плоскость XOZ по оси Х и расположенной под углом 68° к плоскости XOZ, определяются соотношениями:

координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, проходящей через точку (0; 0; 0,085 D1), пересекающей координатную плоскость XOZ по прямой, параллельной оси X, и расположенной под углом 62° к плоскости XOZ, определяются соотношениями:

координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, проходящей через точку (0; 0; 0,175 D1), пересекающей координатную плоскость XOZ по прямой, параллельной оси X, и расположенной под углом 55° к плоскости XOZ, определяются соотношениями:

где D1 - номинальный диаметр рабочего колеса,

x', у' - координаты средней линии сечения в координатной плоскости сечения X'OY', причем ось X' параллельна оси Х и проходит через выходную кромку лопасти, ось Y' соответствует линии пересечения координатной плоскости YOZ и плоскости, секущей лопасть. Конструкция лопасти позволяет повысить КПД турбины и улучшить ее кавитационные характеристики. 3 ил.

Лопасть рабочего колеса радиально-осевой гидротурбины, имеющая криволинейную форму, содержащая входную и выходную кромки и присоединяемая торцовыми поверхностями к ободу и ступице, отличающаяся тем, что входная кромка выполнена прямолинейной, параллельной оси вращения рабочего колеса, причем в декартовой системе координат, ось Z которой совпадает с осью вращения рабочего колеса, а ось Х лежит в меридиональной плоскости, содержащей выходную кромку лопасти, координаты средней линии х', у' и толщины а' лопасти в плоскости сечения, пересекающей координатную плоскость XOZ по оси Х и расположенной под углом 68° к плоскости XOZ, определяются соотношениями

координаты средней линии х', у' и толщины а' лопасти в плоскости сечения, проходящей через точку (0; 0; 0,085 D1), пересекающей координатную плоскость XOZ по прямой, параллельной оси X, и расположенной под углом 62° к плоскости XOZ, определяются соотношениями

координаты средней линии х', у' и толщины d' лопасти в плоскости сечения, проходящей через точку (0; 0; 0,175D1), пересекающей координатную плоскость XOZ по прямой, параллельной оси X, и расположенной под углом 55° к плоскости XOZ, определяются соотношениями

где D1 - номинальный диаметр рабочего колеса;

х', у' - координаты средней линии сечения в координатной плоскости сечения X'OY',

причем ось X' параллельна оси Х и проходит через выходную кромку лопасти, ось Y' соответствует линии пересечения координатной плоскости YOZ и плоскости, секущей лопасть.

| Способ изучения микроструктуры металлов и сплавов при испытании плоских образцов в процессе растяжения с различными скоростями | 1960 |

|

SU147351A1 |

Авторы

Даты

2003-12-20—Публикация

2003-02-04—Подача