1

Изобретение относится к накатке зубчатых колес.

Известен станок для обработки зубьев конических колес, содержащий смонтированные на станине -под углом друг к другу шпиндель инструмента и шпиндель заготовки, устройство для фиксации заготовки в заданном положении, устройство для ориентации инструмента относительно заготовки и механизм загрузки заготовок в рабочую зону и удаления из нее.

Недостатками такого станка являются невысокая точность и сложность механизма ориентации инструмента, а также ручная фиксация заготовки в заданном положении.

Предлагаемый станок не имеет этих недостатков и отличается от известного тем, что устройство для ориентации инструмента выполнено в виде соосно установленного и жестко связанного с инструментом цилиндрического зубчатого венца с числом зубьев, равным числу зубьев инструмента, а также смонтированного в корпусе шпинделя инстру.мента параллельно оси инстру.мента .подпружиненного пальца, входящего в зацепление с указанным зубчатым венцом и обеспечивающего его проворот до заданно-го положения, при этом устройство для фиксации заготовки расположено на механизме загрузки.

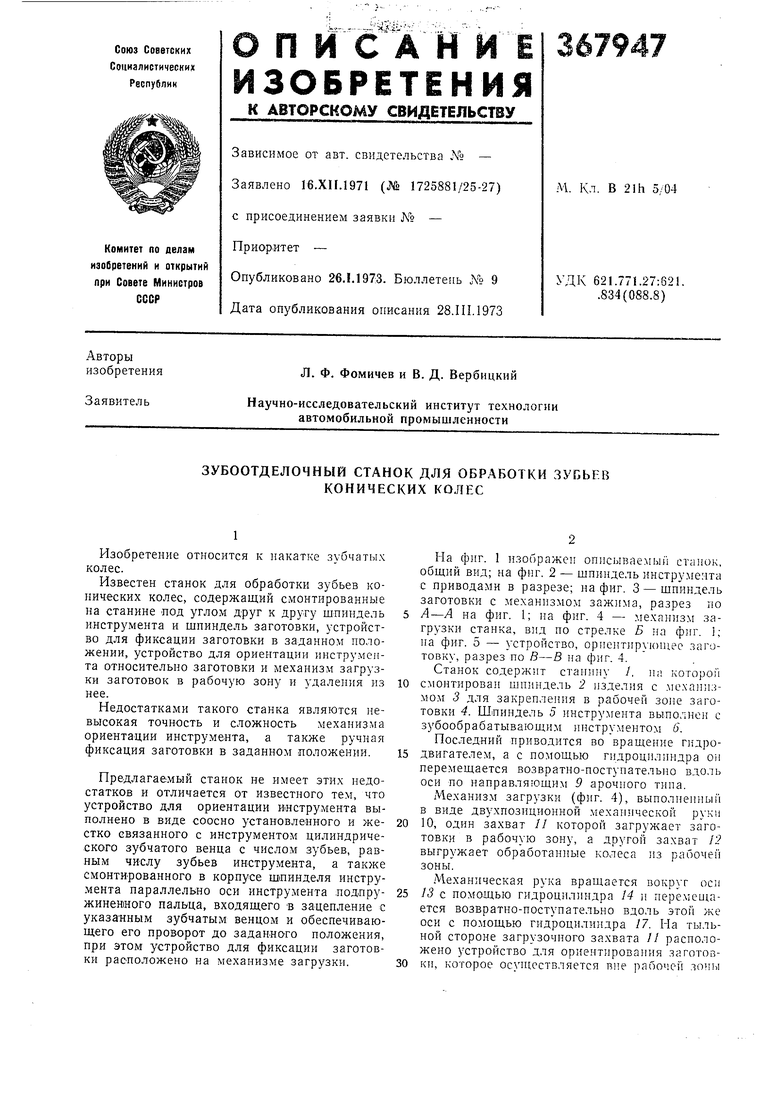

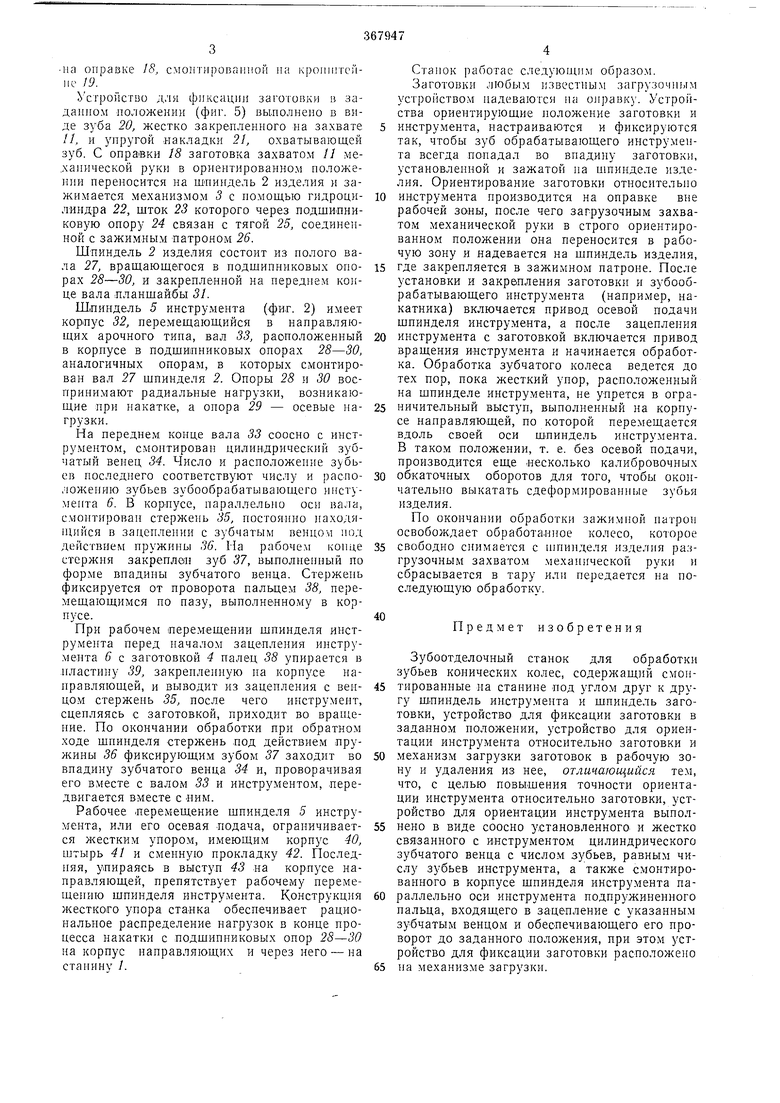

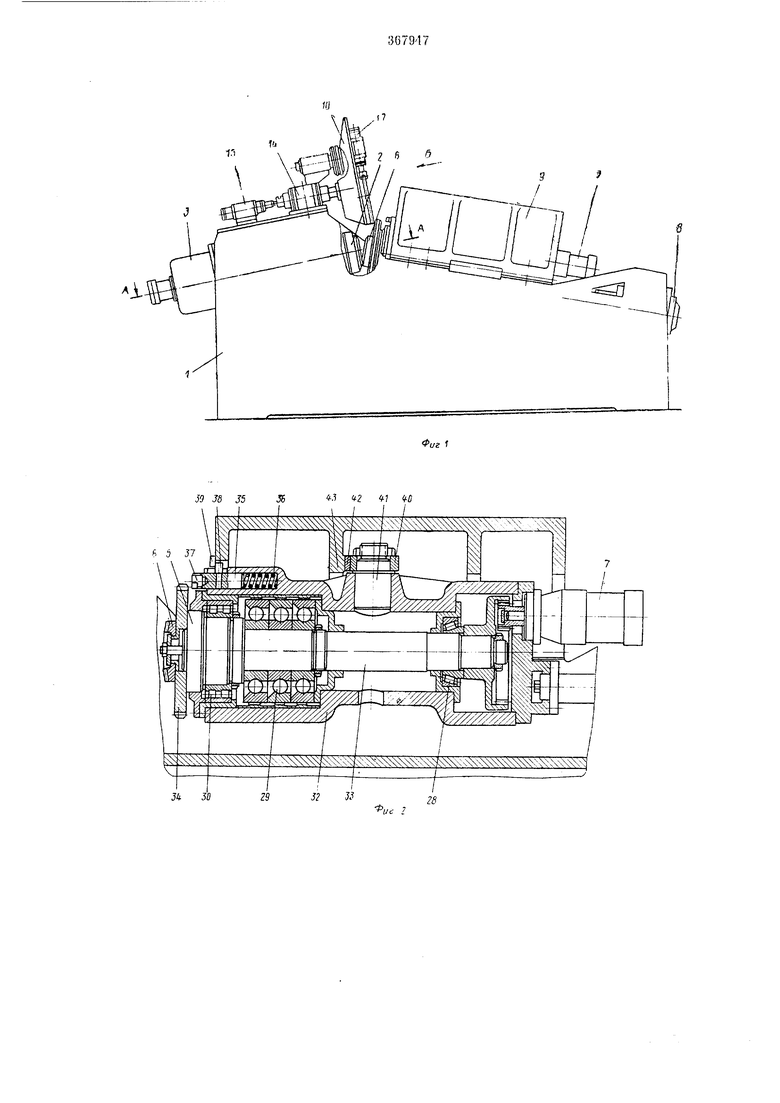

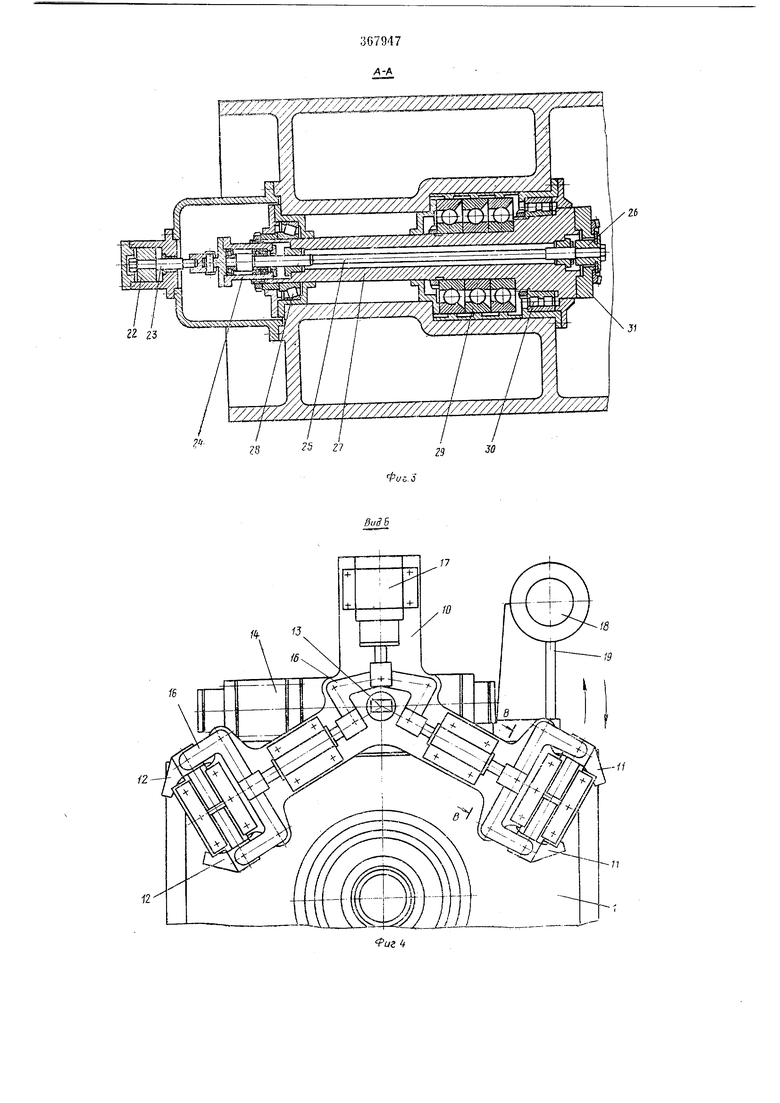

На фиг. 1 изображен описываемый станок, общий вид; на фиг. 2 - шпиндель инстру.мемта с приводами в разрезе; на фиг. 3 - шпиндель заготовки с механизмом зажима, разрез по

Л-А на фиг. 1; на фиг. 4 - .механизм загрузки станка, вид по стрелке Б на фиг. ; на фиг. 5 - устройство, opHeiiTiipyiouiec заготовку, разрез по В-В на сриг. 4. Станок содержит станину /, на которой

смонтирован шпиндель 2 изделия с механизмо.м 3 для закрепления в рабочей зоне заготовки 4. Шпиндель 5 инструмента выполнен с зубообрабатывающи.м инструментом 6. Последний приводится во вращение Г11-дродвигателем, а с помощью гидроцилиндра oii пере.мещается возвратно-поступательно вдоль оси по направляющим 9 арочного типа.

Механиз.м загрузки (фиг. 4), выполненный в виде двухпоз1 ционной .механической руки

10, один захват // которой загружает заготовки в рабочую зону, а другой захват 12 выгружает обработан 1Ь е колеса из рабочей зоны. Механическая рука вращается вокруг осп

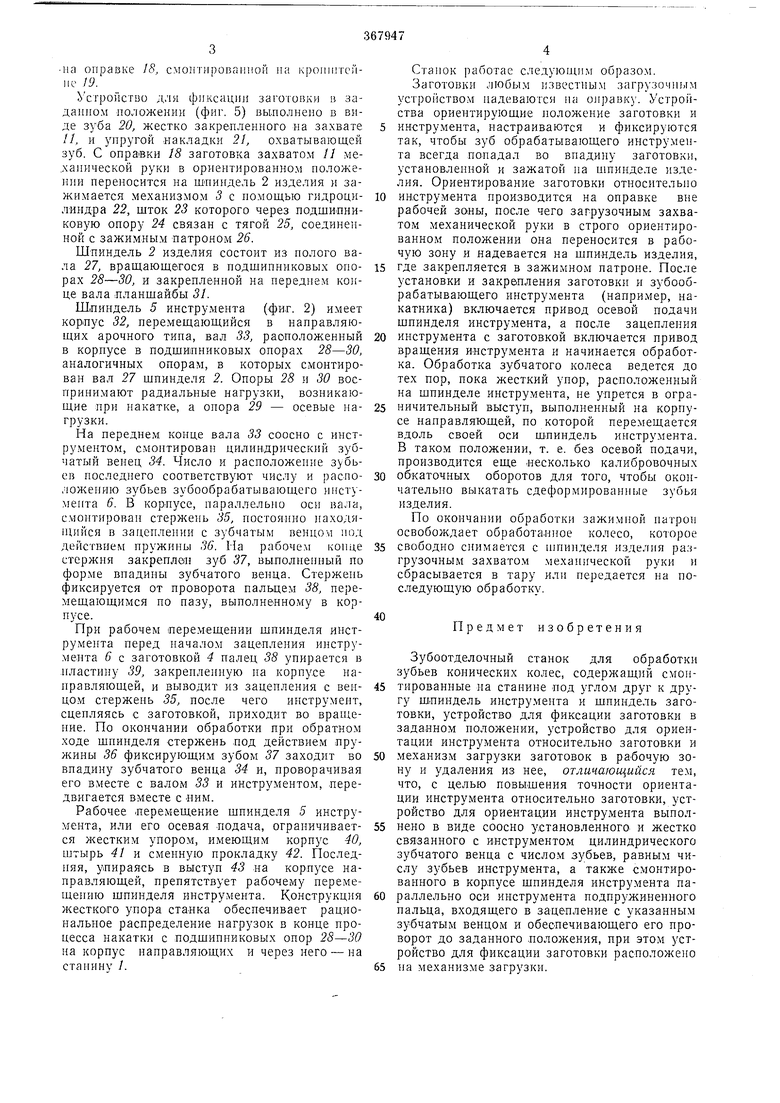

13 с помощью гидроцилиндра 14 и пере.мещается возвратно-поступательно вдоль этой же оси с помощью гидроцилиидра 17. На тыльной стороне загрузочного захвата // расположено устройство для ориентирования заготопки, которое осуи1;ествляется рабочей зоны

на оправке 18. смонтированной на кронниейне 19.

idpoiicTiso для фнксацнл заготовки Б заданном ноложении (фнг. 5) выполнено в виде зуба 20, жестко закрепленного на захвате //, и упругой накладки 21, охватывающей зуб. С оправки 18 заготовка захватом // ме.хапнческой руки в ориентированном положении переносится на штшндель 2 изделия и зажимается механизмом 3 с помощью гидроцилиндра 22, щток 23 которого через подшипниковую опору 24 связан с тягой 25, соединенной с зажимным патроном 26.

Шпиндель 2 изделия состоит из полого вала 27, вращающегося в подшипниковых онорах 28-30, и закрепленной на переднем конце вала лланщайбы 31.

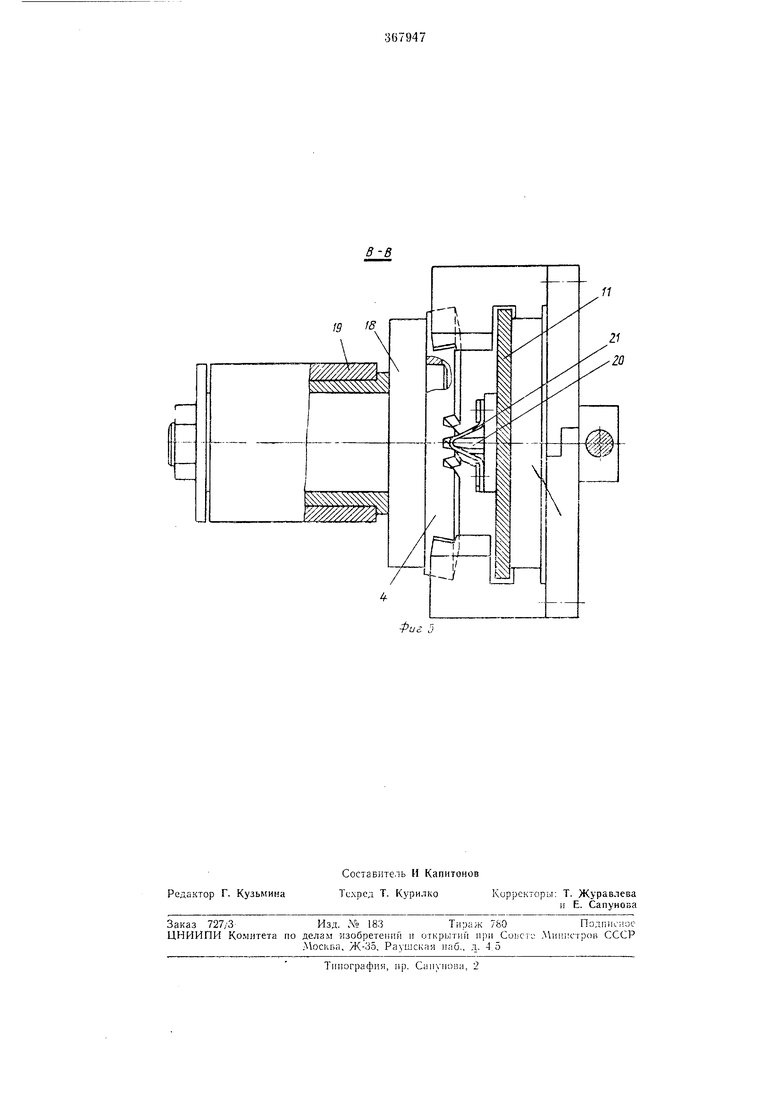

Шпиндель 5 инструмента (фиг. 2) имеет корлус 32, перемещающийся в направляющих арочного типа, вал 33, расположенный в корпусе в ПОДЩИ1ПНИКОВЫХ опорах 28-30, аналогичных опорам, в которых смонтирован вал 27 шпинделя 2. Опоры 28 и 30 воспринимают радиальные нагрузки, возникающие при накатке, а опора 29 - осевые нагрузки.

На переднем конце вала 33 сооспо с инстру.ментом, смонтирован цилиндрический зубчатый венец 34. Число и расположение зубьев последнего соответствуют числу и расположению зубьев зубообрабатывающего инстумента 6. В корпусе, параллельно оси вала, смонтирован стержень 35, постоянно 1аходящийся в зацеплении с зубчатым веицом нод действием пружины 36. На рабочем конце стержня закреплен зуб 37, выполненный по форме впадины зубчатого венца. Стержень фиксируется от проворота пальцем 38, перемещающимся по пазу, выполненному в корпусе.

При рабочем перемещении шпинделя инструмента перед началом зацепления инструмента 6 с заготовкой 4 палец 38 упирается в .пласти 1у 39, закрепленную на корпусе наиравляюпхей, и выводит из зацепления с венцом стержень 35, после чего инструмент, сцепляясь с заготовкой, приходит во вращение. По окончании обработки при обратном ходе шпинделя стержень под действием пружины 36 фиксирующим зубом 37 заходит во впадину зубчатого венца 34 и, проворачивая его вместе с валом 33 и инструментом, передвигается вместе с -ним.

Рабочее перемещение щпинделя 5 инструмента, или его осевая подача, ограничивается жестким упором, имеющим корпус 40, штырь 41 и сменную прокладку 42. Последняя, упираясь в выступ 43 на корпусе направляющей, препятствует рабочему перемещению щпинделя инструмента. Конструкция жесткого упора станка обеспечивает рациональное распределение нагрузок в конце процесса накатки с подщипниковых опор 2S-30 на корпус направляющих и через него - па станину /.

Станок работае следующим образом. Заготовки любым известным загрузочн1.1м устройством надеваются на оправку. Устройства ориентирующие нолол ение заготовки и инструмента, настраиваются и фиксируются так, чтобы зуб обрабатывающего инструмента всегда попадал во впадину заготовки, установленной и зажатой на пшинделе изделия. Ориентирование заготовки относительно

инструмента производится на оправке вне рабочей зоны, после чего загрузочным захватом механической руки в строго ориентированном положении она переносится в рабочую зону и надевается на щпиндель изделия,

где закрепляется в зажимном патроне. После установки и закрепления заготовки и зубообрабатывающего инструмента (например, накатника) включается привод осевой подачи щпинделя инструмента, а после зацепления

инструмента с заготовкой включается привод вращения инструмента и начинается обработка. Обработка зубчатого колеса ведется до тех пор, пока жесткий упор, расположенный на щпинделе инструмента, не упрется в ограничительный выступ, выполненный на корпусе направляющей, по которой перемещается вдоль своей оси шпиндель инструмента. В таком положении, т. е. без осевой подачи, производится еще несколько калибровочных

обкаточных оборотов для того, чтобы окончательно выкатать сдеформированные зубья изделия.

По окоичании обработки зажимной патрон освобождает обработанное колесо, которое

свободно снимается с шпинделя изделия разгрузочны.м захватом механической руки и сбрасывается в тару или передается на последующую обработку.

Предмет изобретения

Зубоотделочный станок для обработки зубьев конических колес, содерн ащий смонтированиые на станине под углом друг к другу щлиндель инструмента и щпиндель заготовки, устройство для фиксации заготовки в задаином положении, устройство для ориентации инструмента относительно заготовки и

механизм загрузки заготовок в рабочую зону и удаления из нее, отличающийся тем, что, с целью повышения точности ориентации инструмента относительно заготовки, устройство для ориентации инструмента выполнено в виде соосно установленного и жестко связанного с инструментом цилиндрического зубчатого венца с числом зубьев, равным числу зубьев инструмента, а также смонтированного в корпусе щпинделя инструмента параллельно оси инструмента подпружиненного пальца, входящего в зацепление с указанным зубчатым венцом и обеспечивающего его проворот до заданного положения, при этом устройство для фиксации заготовки расположе}10

па механизме загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный зубодолбежный станок | 1985 |

|

SU1324778A1 |

| Устройство для накатывания зубьев на заготовках из труднодеформируемых материалов | 1981 |

|

SU967644A1 |

| Зубообрабатывающий станок | 1984 |

|

SU1255317A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1967 |

|

SU201894A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

Л г « J3 J5 J5JS J4 J u Д-А

11

Авторы

Даты

1973-01-01—Публикация