Изобретение относится к металлургии, в частности к получению непрерывнолитых деформированных заготовок в охлаждаемых кристаллизаторах.

Известен способ охлаждения кристаллизатора с прямоточной системой охлаждения [1. Попандопуло И.К., Михневич Ю.Ф. Непрерывная разливка стали. М.: Металлургия, 1990. 296 с. См. стр.111-112], заключающейся в независимом подводе и отводе охлаждающей воды в вертикальные каналы каждой из четырех стенок кристаллизатора.

Недостатком известного способа охлаждения кристаллизатора является применение его преимущественно для охлаждения медных стенок кристаллизатора в существующих машинах непрерывной разливки стали и невозможность его применения для охлаждения кристаллизаторов с четырьмя расположенными попарно продольными рабочими стенками, при этом первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения [2. Патент RU №2084311. Сборный кристаллизатор для непрерывной разливки металла // В.В.Стулов, В.И.Одиноков. Опубл. 20.07.97. Бюл. №20]. Основной задачей кристаллизаторов существующих машин является только обеспечение интенсивного отвода тепла от кристаллизующейся стали и образование по периметру корочки, которая на выходе из кристаллизатора должна выдерживать ферростатическое давление жидкой фазы.

Кроме этого для охлаждения таких кристаллизаторов требуются большие расходы охлаждающей воды, достигающие 100-400 м3/час, с целью предотвращения подкипания воды в каналах.

Заявляемый способ направлен на создание высокоэффективного процесса получения непрерывнолитых деформированных заготовок из высокотемпературных металлов.

Технический результат, получаемый при осуществлении заявляемого способа заключается в:

1. Высокоэффективном охлаждении продольных рабочих стенок кристаллизатора.

2. Повышении качества получаемых деформированных заготовок.

3. Отсутствии необходимости наличия системы автоматического управления температурой верхнего и нижнего участков стенок первой пары.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: кристаллизатора состоит из четырех, расположенных попарно продольных рабочих стенок с вертикальными каналами для охлаждающей среды, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара - с возможностью возвратно-поступательного движения.

Отличительные признаки: участки, расположенные под углом к вертикали, охлаждают водовоздушной смесью; нижние вертикальные участки охлаждают посредством зон нагрева высокотемпературных тепловых груб, устанавливаемых в вертикальные каналы стенок кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Охлаждение участков, расположенных под углом к вертикали, водовоздушной смесью обеспечивает высокоэффективный отвод тепла от стенок по причине испарения капель воды в смеси и обеспечения более высокого значения коэффициента теплоотдачи смеси по сравнению с водяным охлаждением. В результате уменьшается расход воды в десятки раз и затраты электроэнергии на ее перекачивание.

Охлаждение нижних вертикальных участков посредством зон нагрева высокотемпературных тепловых труб, устанавливаемых в вертикальные каналы стенок кристаллизатора [3. Толубинский В.И., Шевчук Е.Н. Высокотемпературные тепловые трубы. Киев: Наук. думка, 1989. 168 с.], устраняет необходимость подачи в вертикальные каналы охлаждающей воды, увеличивает коэффициент теплопередачи стенки, обеспечивает возможность разогрева вертикального нижнего участка первой пары стенок до заданной температуры за более короткий промежуток времени в начале процесса и позволяет поддерживать строго заданную температуру вертикального нижнего участка первой пары стенок на протяжении всего времени работы кристаллизатора.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [2]. Известное устройство для получения непрерывнолитых деформированных заготовок из высокотемпературных металлов представляет собой кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок с каналами, при этом первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали и вертикальным нижним участками рабочей поверхности с возможностью перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения, внутри каждого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды.

Недостаток известного устройства заключается в том, что наличие внутри каждого канала трубки с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды, не обеспечивает возможность первоначального охлаждения верхнего, расположенного под углом к вертикали участка рабочей поверхности первой пары рабочих стенок и автоматического охлаждения вертикального нижнего участка первой пары рабочих стенок после достижения заданной температуры рабочей поверхности при получении непрерывнолитых деформированных заготовок из высокотемпературных металлов.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается:

1. В уменьшении расхода охлаждающей воды и электроэнергии более чем в 10 раз.

2. В повышении надежности и безопасности работы кристаллизатора.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок; первая пара стенок кристаллизатора выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальным участок; вторая пара стенок кристаллизатора выполнена с возможностью возвратно-поступательного движения; вертикальные каналы для охлаждающей среды, выполненные в стенках кристаллизатора.

Отличительные признаки: высокотемпературные цилиндрические тепловые трубы, установленные в вертикальных каналах первой пары рабочих стенок; зоны нагрева тепловых труб установлены по плотной посадке в нижнем вертикальном участке стенок кристаллизатора; ореберные зоны охлаждения тепловых труб расположены в верхних участках стенок кристаллизатора с кольцевыми зазорами, которые сообщены с дополнительными отверстиями для подвода в них водовоздушной смеси; отношение диаметра «Д1» канала, выполненного в верхнем участке стенки кристаллизатора, к диаметру «Д» канала, выполненного в нижнем вертикальном участке стенки кристаллизатора, составляет Д1/Д=1,1-1,2.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Установка в вертикальные каналы первой пары рабочих стенок высокотемпературных цилиндрических тепловых труб [3] позволяет с высокой эффективностью передавать тепло от стенок и устранить необходимость подачи воды в каналы. Кроме этого заправка тепловой трубы определенным теплоносителем с заданной температурой его кипения позволяет высокоэффективно охлаждать вертикальный нижний участок первой пары рабочих стенок только после достижения заданной температуры рабочей поверхности.

Установление по плотной посадке зоны нагрева тепловых труб в нижнем вертикальном участке стенок кристаллизатора уменьшает термическое сопротивление контакта и увеличивает эффективность передачи тепла тепловой трубой, то есть эффективность охлаждения стенок.

Наличие оребренных зон охлаждения тепловых труб, расположенных в верхних участках стенок кристаллизатора с кольцевыми зазорами, которые сообщены с дополнительными отверстиями для подвода в них водовоздушной смеси, увеличивает поверхность зон охлаждения тепловых труб, а соответственно увеличивает количество тепла, передаваемого водовоздушной смеси.

Уменьшение отношения Д1/Д<1,1 (где «Д1» - диаметр канала, выполненного в верхнем участке стенки кристаллизатора, «Д» - диаметр канала, выполненного в нижнем вертикальном участке стенки кристаллизатора) приводит к нерациональному увеличению гидравлического сопротивления и уменьшению расхода водовоздушной смеси, а соответственно к уменьшению количества тепла, отводимого смесью от верхнего участка стенки.

Увеличение отношения Д1/Д>1,2 приводит к нерациональному увеличению расхода водовоздушной смеси и ширины стенки первой пары.

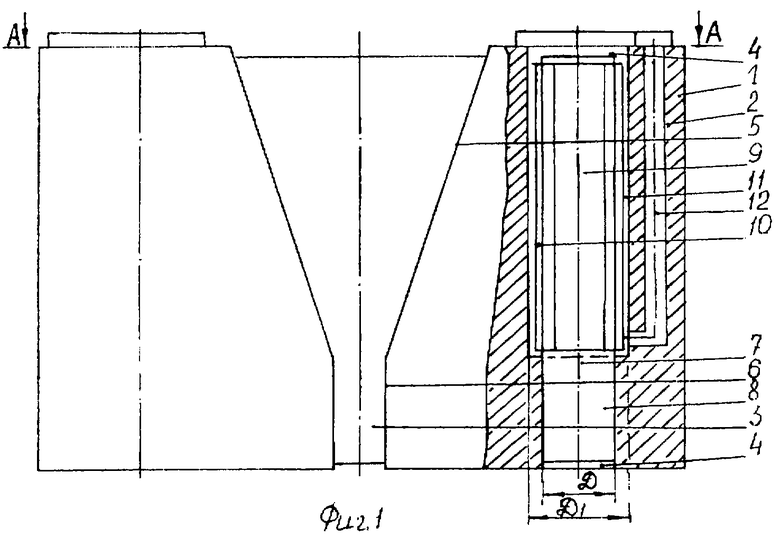

На фиг.1 и 2 приведены внешний вид заявляемого устройства.

Заявляемое устройство на фиг.1 и 2 состоит из кристаллизатора 1 с четырьмя расположенными попарно продольными рабочими стенками 2 и 3 с каналами 4, верхнего, расположенного под углом к вертикали, участка 5 и вертикального нижнего участка 6 первой пары рабочих стенок 2, высокотемпературной цилиндрической тепловой трубы 7 с зоной нагрева 8 и оребренной зоной охлаждения 9 с продольными ребрами 10, кольцевого зазора 11, дополнительных отверстий 12.

Предварительно перед работой кристаллизатора включается подача водовоздушной смеси в дополнительные отверстия 12.

Способ реализуется заявляемым устройством следующим образом. После заливки жидкой стали с температурой 1500-1550°С в кристаллизатор 1 рабочие стенки первой пары 2 и второй пары 3 приводят в движение с деформацией образующейся корочки заготовки, а выделяющееся в процессе кристаллизации металла тепло первоначально разогревает верхний, расположенный под углом к вертикали, участок 5 рабочей поверхности первой пары стенок 2 и отводится водовоздушной смесью, поступающей из отверстий 12 в кольцевой зазор 11 канала 4 диаметром «Д1».

После разогрева металлом вертикального нижнего участка 6 первой пары рабочих стенок 2 до температуры 500-550°С, а соответственно и разогрева зоны нагрева 8 высокотемпературной тепловой трубы 7 осуществляется передача тепла в зону охлаждения 9 с продольными ребрами 10 тепловой трубы, которое отводится водовоздушной смесью, движущейся в кольцевом зазоре 11.

В заявляемом устройстве стенки кристаллизатора изготавливаются из жаростойкой стали. Заявленный способ применим к получаемым заготовкам из высокотемпературных металлов (сталь) по причине того, что наибольшие проблемы, связанные с охлаждением кристаллизатора, возникают именно при разливке металлов с температурой свыше 1000°С.

Изобретение относится к непрерывной разливке. Кристаллизатор содержит четыре рабочие стенки с каналами для охлаждающей среды. Первая пара стенок выполнена с возможностью перемещения и имеет наклонный верхний и вертикальный нижний участки. Вторая пара выполнена с возможностью возвратно-поступательного движения. Наклонные участки стенок охлаждают водовоздушной смесью, а вертикальные - посредством зон нагрева высокотемпературных тепловых труб. Зоны нагрева тепловых труб установлены по плотной посадке в нижнем вертикальном участке стенок первой пары, а оребренные зоны охлаждения тепловых труб расположены в верхних участках стенок с кольцевыми зазорами. Отношение диаметра «Д1» канала, выполненного в верхнем участке стенки, к диаметру «Д» канала, выполненного в нижнем вертикальном участке стенки, составляет Д1/Д=1,1÷1,2. Обеспечивается повышение качества заготовок. 2 н.п. ф-лы, 2 ил.

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2084311C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2156177C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151663C1 |

Авторы

Даты

2008-04-20—Публикация

2006-06-15—Подача