Изобретение относится к металлургии, в частности к устройствам для получения непрерывнолитых заготовок в охлаждаемых кристаллизаторах.

Известен способ охлаждения кристаллизатора с прямоточной системой охлаждения и конструкция кристаллизатора с охлаждаемыми каналами [1. Попандопуло И.К., Михневич Ю.Ф. Непрерывная разливка стали. М.: Металлургия, 1990. 296 с. См. стр. 111-112], заключающийся в независимом подводе и отводе воды в вертикальные каналы четырех стенок кристаллизатора.

Недостатком известного кристаллизатора [1] является применение его преимущественно в существующих в настоящее время установках непрерывной разливки стали с большими расходами охлаждающей воды. Наличие прямоточной системы охлаждения с существующими размерами цилиндрических и щелевых каналов, а также их расположение в стенках, не позволяет организовать энергоэффективное и равномерное охлаждение по ширине стенок вертикального кристаллизатора. Кроме этого, для охлаждения низкотемпературной воды (25-35°C), выходящей из кристаллизатора, приходится строить градирни, в которых вода контактирует с окружающим воздухом и отдает им тепло.

Известно также устройство для охлаждения кристаллизатора [2. Патент №2326751 RU. Устройство для охлаждения кристаллизатора при разливке высокотемпературных металлов / В.В. Стулов, В.В. Одинокое, А.В. Шубенцев. БИ 2008], состоящее из

четырех расположенных попарно продольных рабочих стенок, вторая пара рабочих стенок содержит вертикальные каналы для охлаждающей среды, выполненные в дентальной части стенок, и наклонные каналы для охлаждающей среды, примыкающие к вертикальным каналам, дополнительно, в стенках второй пары изготовлен горизонтальный канал, установлена герметичная камера охлаждения, представляющая собой две коаксиально расположенные трубы: меньшего диаметра «Д2» для подачи охлаждающей воды с продольными ребрами на внутренней поверхности и большего диаметра «Д1», соединенной патрубками с вертикальными и наклонными каналами для охлаждающей среды, причем горизонтальный канал, вертикальные и наклонные каналы и герметичная камера охлаждения образуют замкнутый контур высокотемпературной тепловой трубы.

Недостатки известного устройства для охлаждения кристаллизатора [2] заключаются в следующем: 1. Возможность использования устройства только для охлаждения кристаллизатора, состоящего из четырех расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, рабочие стенки второй пары выполнены в виде тепловых труб. 2. Отсутствие сведений о диаметре каналов и их количестве в стенках, материале стенок кристаллизатора ограничивает возможность использования устройства для охлаждения кристаллизатора.

Технический результат, получаемый при осуществлении заявляемого кристаллизатора, заключается в:

1. Повышении надежности и энергоэффективности охлаждения четырех расположенных попарно рабочих стенок кристаллизатора.

2. Уменьшении расхода охладающей воды на весь кристаллизатор в 3-5 раз.

3. Возможности использования нагретой охлаждающей воды на бытовые нужды.

4. Повышении прочности стенок кристаллизатора.

5. Прогреве стенок кристаллизатора перед разливкой в него металла.

Заявляемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: четыре расположенные попарно рабочие стенки, в одной паре из которых выполнены вертикальные каналы, и горизонтальный канал для охлаждающей среды; герметичная камера охлаждения, состоящая из коаксиально расположенных труб - меньшего диаметра для подачи охлаждающей среды, с продольными ребрами на внутренней поверхности, и большего диаметра, соединенной патрубками с вертикальными каналами.

Отличительные признаки: во второй паре рабочих стенок выполнены дополнительные вертикальные и горизонтальный каналы для охлаждающей среды; герметичная камера охлаждения образует с горизонтальными каналами и вертикальными каналами замкнутый контур высокотемпературной тепловой трубы; количество вертикальных каналов в каждой рабочей стенке кристаллизатора равно n1=2-25; количество горизонтальных каналов в каждой рабочей стенке равно n2=2-5; диаметр вертикальных каналов в стенках равен d1=45-65 мм; диаметр горизонтальных каналов в стенках равен d2=25-35 мм; рабочие стенки кристаллизатора выполнены из стали, коэффициент теплопроводности которой «λ» и толщина стенок «δ» связаны соотношением λ/δ=3,5-4,5; кристаллизатор снабжен термопарами, установленными в вертикальных и горизонтальных каналах рабочих стенок и на входе и выходе из трубы меньшего диаметра для измерения температуры охлаждающей воды, электрическими нагревательными элементами, установленными в нижней части рабочих стенок; термопары и электрические нагревательные элементы подключены к системе автоматического управления охлаждением кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом заключается в следующем.

Выполнение во второй паре рабочих стенок кристаллизатора вертикальных и горизонтального каналов позволяет произвести заправку в них охлаждающей среды и образовать совместно с герметичной камерой охлаждения замкнутый контур высокотемпературной тепловой трубы. Образование замкнутого контура высокотемпературной тепловой трубы, включающего герметичную камеру охлаждения с горизонтальными и вертикальными каналами в стенках, позволяет высокоэффективно прогревать стенки кристаллизатора перед разливкой в него металла, а также высокоэффективно охлаждать стенки при разливке металла в кристаллизатор.

Изготовление вертикальных каналов для охлаждающей среды в каждой рабочей стенке в количестве n1<2 не позволяет организовать энергоэффективное охлаждение даже стенок шириной 100-150 мм.

Изготовление вертикальных каналов для охлаждающей среды в каждой рабочей стенке в количестве n1>25 приводит к нерациональному увеличению трудоемкости изготовления даже стенок шириной 1500-2000 мм. Кроме этого, возможно уменьшение прочности стенок и кристаллизатора в целом.

Изготовление горизонтальных каналов в каждой рабочей стенке вертикального кристаллизатора повышает равномерность охлаждения металла по ширине и высоте стенок, что уменьшает вероятность образования трещин в заготовках.

Изготовление горизонтальных каналов в каждой рабочей стенке вертикального кристаллизатора в количестве n2<2 не позволяет организовать достаточно равномерное охлаждение металла по ширине и высоте стенок, в частности для вертикальных кристаллизаторов высотой 0,8-1,2 м.

Изготовление горизонтальных каналов в каждой рабочей стенке вертикального кристаллизатора в количестве n2>5 приводит к нецелесообразному увеличению трудоемкости изготовления каналов и к уменьшению прочности стенок.

Уменьшение диаметра вертикальных каналов в стенках d1<45 мм уменьшает объем полостей с охлаждающей средой и ограничивает количество тепла, передаваемого в вертикальном кристаллизаторе.

Увеличение диаметра вертикальных каналов в стенках d1>65 мм приводит к нецелесообразному увеличению толщины стенок и к вероятности неравномерного охлаждения металла по периметру вертикального кристаллизатора.

Уменьшение диаметра горизонтальных каналов в стенках d2<25 мм приводит к затруднению их изготовления по ширине стенок и не обеспечивает достаточно равномерное охлаждение металла по высоте стенок.

Увеличение диаметра горизонтальных каналов в стенках d2>35 мм приводит к уменьшению прочности стенок.

Изготовление стенок вертикального кристаллизатора из стали обеспечивает достаточную их прочность при сравнительно высоких температурах и давлениях охлаждающей среды по сравнению с медными стенками.

Уменьшение соотношения λ/δ<3,5 (где λ - коэффициент теплопроводности материала стенок, δ - толщина стенок) ограничивает значение плотности теплового потока, отводимого кристаллизатором и, как результат, ограничение скорости разливки металла и производительности машины.

Увеличение соотношения λ/δ>4,5 приводит к нецелесообразному уменьшению толщины стенок вертикального кристаллизатора и, как результат, уменьшение их прочности и срока службы.

Установка термопар в горизонтальных и вертикальных каналах стенок вертикального кристаллизатора позволяет контролировать температуру, а соответственно, и давление охлаждающей среды в каналах стенок, что повышает надежность и эффективность охлаждения кристаллизатора.

Установка термопар на входе и выходе из трубы меньшего диаметра герметичной камеры охлаждения позволяют получать информацию о температуре охлаждающей воды с целью корректировки ее расхода и определения значений отводимого теплового потока.

Установка электрических нагревательных элементов в нижней части рабочих

стенок вертикального кристаллизатора обеспечивает возможность прогрева стенок перед разливкой металла, что повышает качество получаемых заготовок в начале процесса разливки.

Подключение термопар, а также электрических нагревательных элементов в рабочих стенках кристаллизатора к системе автоматического управления охлаждением кристаллизатора, позволяет управлять процессом получения непрерывнолитых заготовок и исключает вероятность возникновения аварийной ситуации.

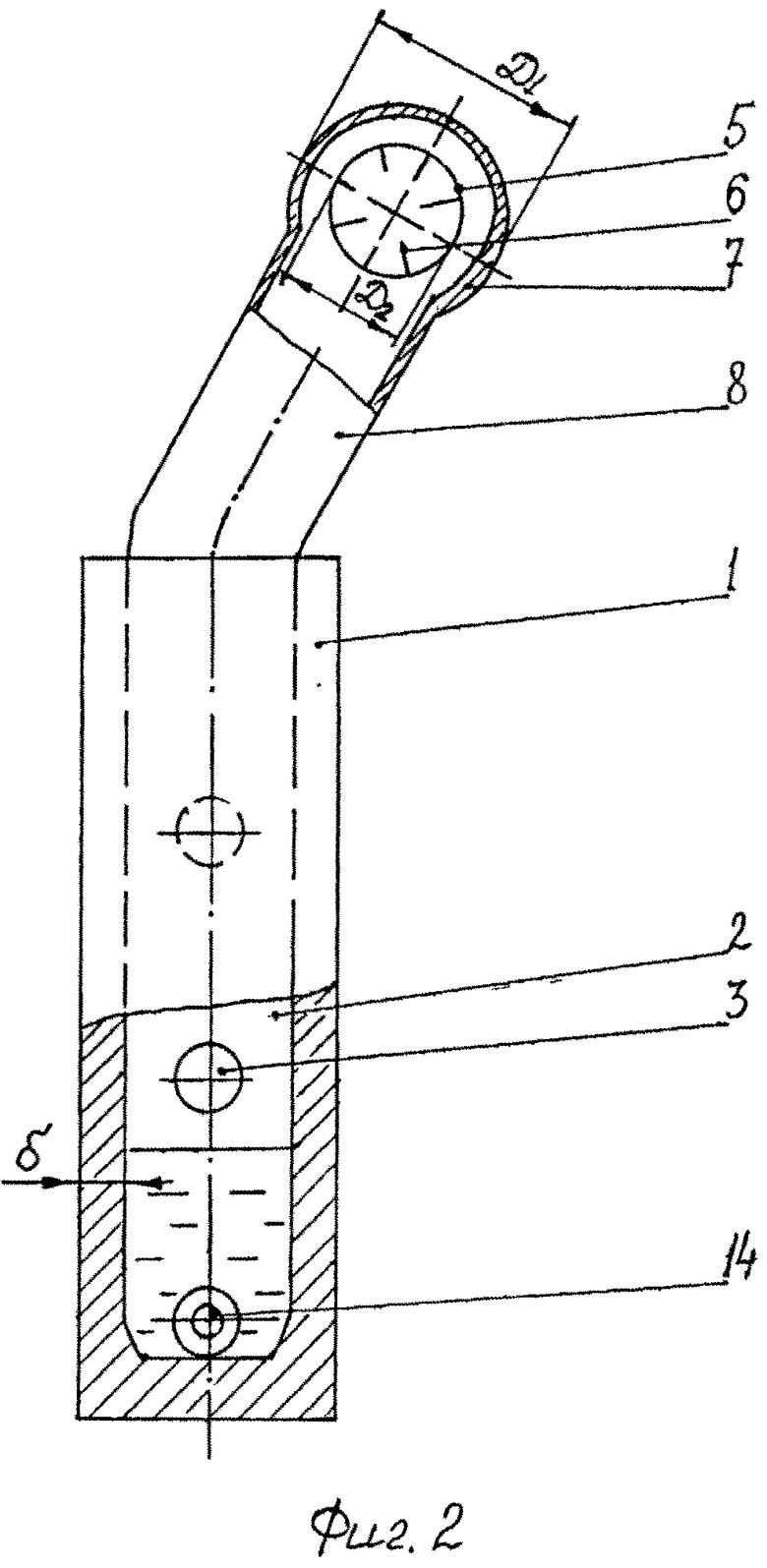

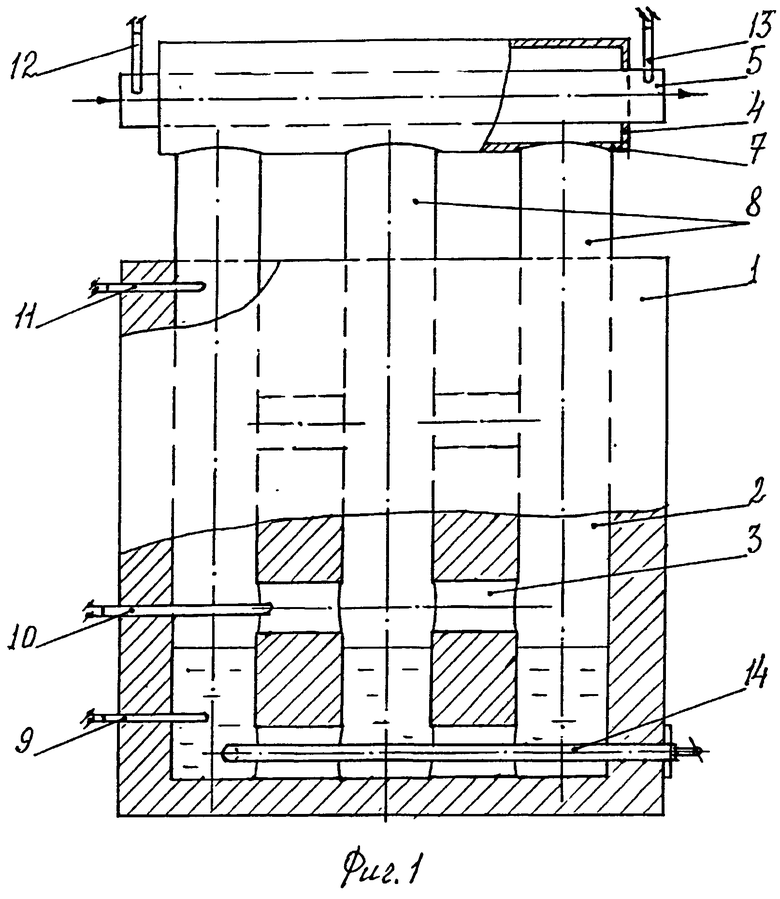

На фиг. 1 приведен внешний вид одной из четырех рабочих стенок вертикального кристаллизатора; на фиг. 2 - вид сбоку стенки на фиг. 1.

Вертикальный кристаллизатор на фиг. 1 и 2 состоит из четырех расположенных попарно рабочих стенок 1 первой и второй пары с вертикальными каналами 2 и горизонтальными каналами 3 для охлаждающей среды, герметичной камеры охлаждения 4, включающей две коаксиально расположенные трубы меньшего диаметра 5 с продольными ребрами 6 для подачи охлаждающей воды и трубы большего диаметра 7, патрубков 8, термопар 9-11 в рабочих стенках 1, термопар 12 и 13 соответственно на входе и выходе из трубы меньшего диаметра 5, электрических нагревательных элементов 14, подключенных в систему автоматического управления охлаждением кристаллизатора.

Предварительно в рабочие стенки 1 первой и второй пары заливается определенное количество охлаждающей среды и включаются электрические нагревательные элементы 14, что приводит к разогреву охлаждающей среды в вертикальных каналах 2. После достижения заданной температуры в вертикальных каналах 2 стенок 1, фиксируемой

по показаниям термопар 9-11, включается подача охлаждающей воды в трубу меньшего диаметра 5 с продольными ребрами 6 герметичной камеры охлаждения 4, а электрические нагревательные элементы отключаются системой автоматического управления охлаждением кристаллизатора. Одновременно производится заливка жидкого металла в вертикальный кристаллизатор, что приводит к дальнейшему разогреву стенок 1 и находящейся в каналах 2 охлаждающей среды с ее испарением и кипением. Образующийся пар по вертикальным каналам 2 и патрубкам 8 поступает в трубу большего диаметра 7 герметичной камеры охлаждения 4 и конденсируется на наружной поверхности трубы меньшего диаметра 5. Образующийся конденсат по патрубкам 8 стекает вниз вертикальных каналов 2 и повторно разогревается. Образующийся при кипении охлаждающей среды пар одновременно заполняет также горизонтальные каналы 3 в стенках 1. При конденсации пара охлаждающей среды на поверхности трубы меньшего диаметра 5 выделяется скрытое тепло конденсации, которое передается через стенку трубы 5 и отводится охлаждающей водой, что фиксируется по показаниям термопар 12 и 13. Регулировкой расхода охлаждающей воды, подаваемой в трубу меньшего диаметра 5, добиваются заданной ее температуры на выходе из трубы герметичной камеры охлаждения 4.

Изобретение относится к металлургии. В кристаллизаторе, состоящем из четырех расположенных попарно продольных рабочих стенок 1, в каждой паре стенок выполнены вертикальные 2 и горизонтальные 3 каналы для охлаждающей среды. Кристаллизатор содержит герметичную камеру 4 охлаждения, представляющую собой две коаксиально расположенные трубы 5 и 7 - меньшего диаметра с продольными ребрами на внутренней поверхности и большего диаметра, соединенной патрубками с вертикальными каналами 2 среды. Вертикальные каналы 2 и горизонтальный канал 3 и герметичная камера 4 охлаждения образуют замкнутый контур высокотемпературной тепловой трубы. Количество вертикальных каналов n1=2-25 и количество горизонтальных каналов n2=2-5 в каждой продольной стенке первой и второй пары. Диаметр вертикальных каналов d1=45-65 мм, диаметр горизонтальных каналов в стенках d2=25-35 мм. Все четыре стенки кристаллизатора выполнены из стали, коэффициент теплопроводности которой «λ» и толщина стенок «δ» связаны соотношением λ/δ=3,5-4,5. В вертикальных и горизонтальных каналах стенок, а также на входе и выходе из трубы меньшего диаметра герметичной камеры охлаждения, установлены термопары. В нижней части четырех рабочих стенках кристаллизатора установлены электрические нагревательные элементы. Обеспечивается повышение эффективности охлаждения стенок кристаллизатора. 2 ил.

Вертикальный кристаллизатор машины непрерывной разливки металлов, содержащий четыре расположенные попарно рабочие стенки, в одной паре из которых выполнены вертикальные каналы и горизонтальный канал для охлаждающей среды, герметичную камеру охлаждения, состоящую из коаксиально расположенных труб - меньшего диаметра для подачи охлаждающей среды, с продольными ребрами на внутренней поверхности, и большего диаметра, соединенной патрубками с вертикальными каналами, отличающийся тем, что во второй паре рабочих стенок выполнены вертикальные и горизонтальный каналы для охлаждающей среды, а герметичная камера охлаждения образует с горизонтальными каналами и вертикальными каналами замкнутый контур высокотемпературной тепловой трубы, при этом количество вертикальных каналов в каждой рабочей стенке кристаллизатора равно n1=2-25, количество горизонтальных каналов в каждой рабочей стенке равно n2=2-5, диаметр вертикальных каналов в стенках равен d1=45-65 мм, диаметр горизонтальных каналов в стенках равен d2=25-35 мм, причем рабочие стенки кристаллизатора выполнены из стали, коэффициент теплопроводности которой «λ» и толщина стенок «δ» связаны соотношением λ/δ=3,5-4,5, при этом кристаллизатор снабжен термопарами, установленными в вертикальных и горизонтальных каналах рабочих стенок и на входе и выходе из трубы меньшего диаметра для измерения температуры охлаждающей воды, и электрическими нагревательными элементами, установленными в нижней части рабочих стенок, при этом термопары и электрические нагревательные элементы подключены к системе автоматического управления охлаждением кристаллизатора.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ РАЗЛИВКЕ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2326751C1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ ВЫСОКОТЕМПЕРАТУРНОГО МЕТАЛЛА | 2006 |

|

RU2323798C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2007 |

|

RU2351427C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2015-08-27—Публикация

2013-10-01—Подача