Изобретение относится к литейному производству, в частности к непрерывной разливке полых деформированных заготовок из высокотемпературных металлов.

Известен способ получения непрерывнолитых полых деформированных заготовок [1. Патент RU №2155648. Способ получения непрерывнолитых полых деформированных заготовок и установка для получения непрерывнолитых полых деформированных заготовок // В.В.Стулов, В.И.Одиноков. Опубл. 10.09.2000. Бюл. №25], включающий ввод затравки, подачу жидкого металла в пространство между центральным стержнем и гранями кристаллизатора, две из которых выполнены вертикальными и с возможностью возвратно-поступательного движения, а две другие - с наклонными участками в верхней части и с возможностью вращательного движения, формирование корочки на гранях кристаллизатора и стержне, охлаждение внутренней поверхности заготовки с использованием воды, ее калибровку и выталкивание из кристаллизатора, разрушение корочки с одновременным обжатием на наклонных гранях кристаллизатора и центральном стержне жидкого и твердого металла, воду для охлаждения внутренней поверхности заготовки подают в канал, выполненный в центральном стержне, и осуществляют ее отвод после обрезания головной части металла после выталкивания заготовки с затравкой из кристаллизатора, при этом осуществляют подачу смазывающей жидкости в зону обжатия на двух вертикальных гранях непрерывно, а на двух других гранях с наклонными участками в верхней части - в момент отхода граней от заготовки.

Недостатком известного способа получения полых заготовок [1] является то, что охлаждение внутренней поверхности заготовок с использованием воды может привести к появлению трещин при разливке высокотемпературных металлов (медь, сталь) по причине неравномерного охлаждения поверхности заготовки. Кроме этого, существует вероятность переохлаждения металла в начале процесса разливки при одновременной подаче воды в канал, выполненный в центральном стержне. Отсутствие сведений о регулировании охлаждения центрального стержня затрудняет получение полых деформированных заготовок из высокотемпературных металлов.

Заявленный способ направлен на создание высокоэффективного процесса получения непрерывнолитых полых деформированных заготовок из высокотемпературных металлов.

Технический результат, получаемый при осуществлении заявленного способа, заключается в:

1. Получении непрерывнолитых полых деформированных заготовок из высокотемпературных металлов.

2. Повышении качества полых деформированных заготовок.

Заявленный способ характеризуется следующими существенными признаками.

Ограничительные признаки: ввод затравки в кристаллизатор; две грани кристаллизатора выполнены с возможностью возвратно-поступательного движения, а две другие грани - с возможностью вращательного движения и имеют в верхней части наклонные участки; подача жидкого металла в пространство между центральным охлаждаемым стержнем и гранями кристаллизатора; формирование корочки на гранях кристаллизатора и центральном стержне; охлаждение внутренней поверхности заготовки, разрушение корочки с одновременным обжатием на наклонных гранях кристаллизатора и центральном стержне жидкого и твердого металла; подача смазывающей жидкости в зону обжатия на две вертикальные грани непрерывно, а на две другие грани с наклонными участками в верхней части - в момент отхода заготовки от граней кристаллизатора; калибровка заготовки и выталкивание ее из кристаллизатора.

Отличительные признаки: охлаждение внутренней поверхности заготовки осуществляется за счет теплопроводности верхней конической зоны центрального стержня, выполненной в виде высокотемпературной тепловой трубы.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом достигается в следующем.

Охлаждение внутренней поверхности заготовки за счет теплопроводности верхней конической зоны центрального стержня, выполненной в виде высокотемпературной тепловой трубы [2. Толубинский В.И., Шевчук Е.Н. Высокотемпературные тепловые трубы. Киев: Наук. думка, 1989. - 168 с.], исключает необходимость использования воды для охлаждения внутренней поверхности заготовки, подаваемой в канал в центральном стержне. В результате повышается эффективность охлаждения и надежность самого процесса получения полых заготовок из высокотемпературных металлов.

Для реализации заявляемого способа заявляется установка, уровень техники которой известен [1]. Установка для получения непрерывнолитых полых деформированных заготовок содержит разливочную емкость с дозирующим устройством, водоохлаждаемый кристаллизатор с двумя вертикальными гранями, имеющими возможность возвратно-поступательного движения, и двумя гранями, выполненными с наклонными участками в верхней части и с возможностью вращательного движения, центральный стержень с конической верхней и калибровочной нижней частями с полостью для подачи охлаждающей воды, каналы - коллектора и отверстия для подачи смазывающей жидкости, установленные в гранях кристаллизатора, имеющих наклонные участки в верхней части, тензометрические датчики с системой автоматического регулирования подачи смазывающей жидкости.

Недостаток установки [1] заключается в том, что наличие центрального стержня с полостью для подачи охлаждающей воды не исключает переохлаждения металла в начале процесса разливки и не обеспечивает возможности охлаждения внутренней поверхности металла заготовки после достижения заданной температуры конической верхней зоны центрального стержня. Кроме этого, существует вероятность попадания охлаждающей воды в жидкий металл в центре кристаллизатора и создание аварийной ситуации.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в:

1. Повышении надежности работы установки.

2. Повышении эффективности охлаждения металла заготовки. Заявляемая установка характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость с дозирующим устройством; водоохлаждаемый кристаллизатор, две грани которого выполнены с возможность возвратно-поступательного движения, а две другие грани - с возможностью вращательного движения и имеют в верхней части наклонные участки; центральный стержень с конической верхней и калибровочной нижней зонами; коллектора и отверстия для подачи смазывающей жидкости; система автоматического регулирования подачи смазывающей жидкости с тензометрическими датчиками.

Отличительные признаки: верхняя коническая часть центрального стержня выполнена в виде высокотемпературной тепловой трубы с зонами нагрева и оребренной зоной охлаждения; отношение площади «F1» поверхности зоны охлаждения и площади «F2» поверхности зоны нагрева составляет 2-8.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Выполнение верхней конической части центрального стержня в виде высокотемпературной тепловой трубы с зоной нагрева и оребренной зоной охлаждения [2] повышает эффективность охлаждения металла в области зоны нагрева центрального стержня и позволяет отводить передаваемое тепловой трубой тепло за пределами жидкого металла в зоне охлаждения. В результате повышается надежность работы установки.

Расположение зоны нагрева тепловой трубы в конической верхней части центрального стержня исключает необходимость выполнения отверстия в калибровочной нижней части центрального стержня, что приводит к повышению прочности центрального стержня и уменьшает трудоемкость его изготовления.

Выполнение оребренной зоны охлаждения верхней конической части центрального стержня позволяет высокоэффективно отводить передаваемое от разливаемого металла тепло в окружающую среду.

Уменьшение соотношения F1/F2<2 (где F1 - площадь поверхности оребренной зоны охлаждения центрального стержня, F2 - площадь поверхности зоны нагрева стержня не позволяет высокоэффективно отводить тепло в окружающую среду от поверхности зоны охлаждения без применения дополнительной охлаждающей среды (охлажденный воздух, водовоздушная смесь, вода).

Увеличение соотношения F1/F2>8 приводит к нерациональному увеличению высоты центрального стержня, что затрудняет и делает невозможной работу установки.

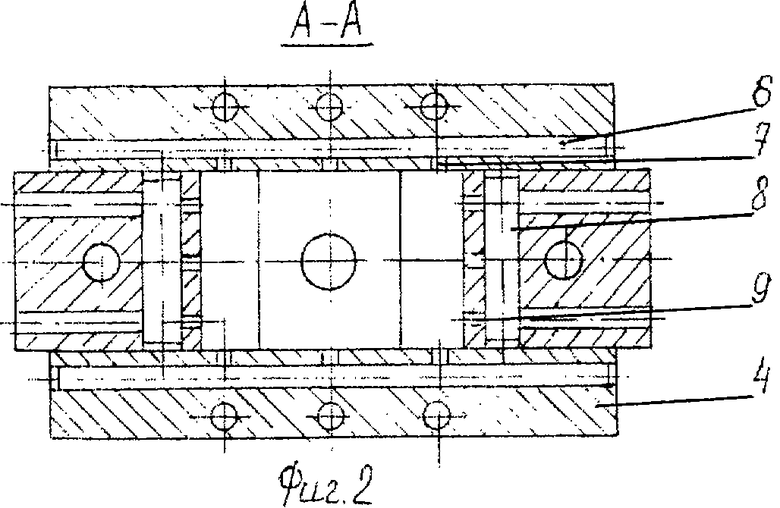

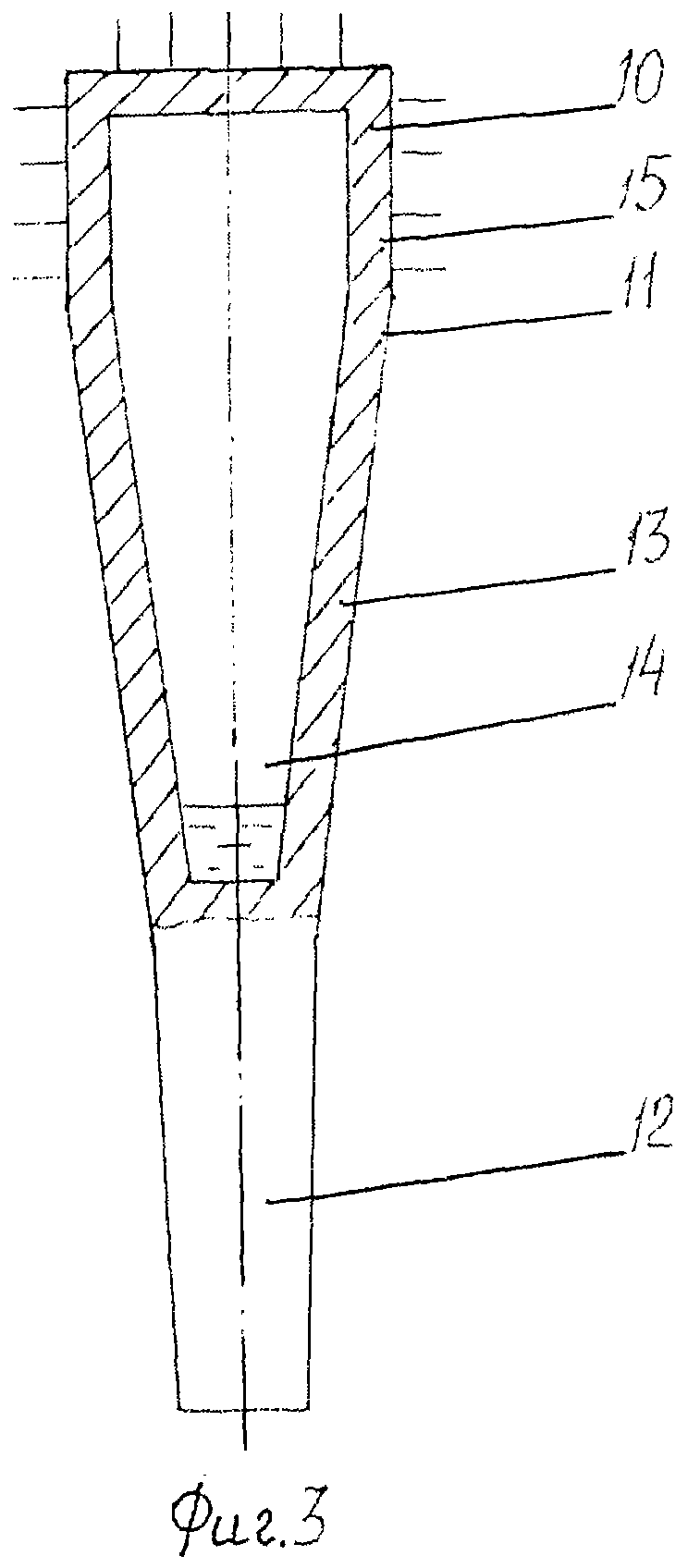

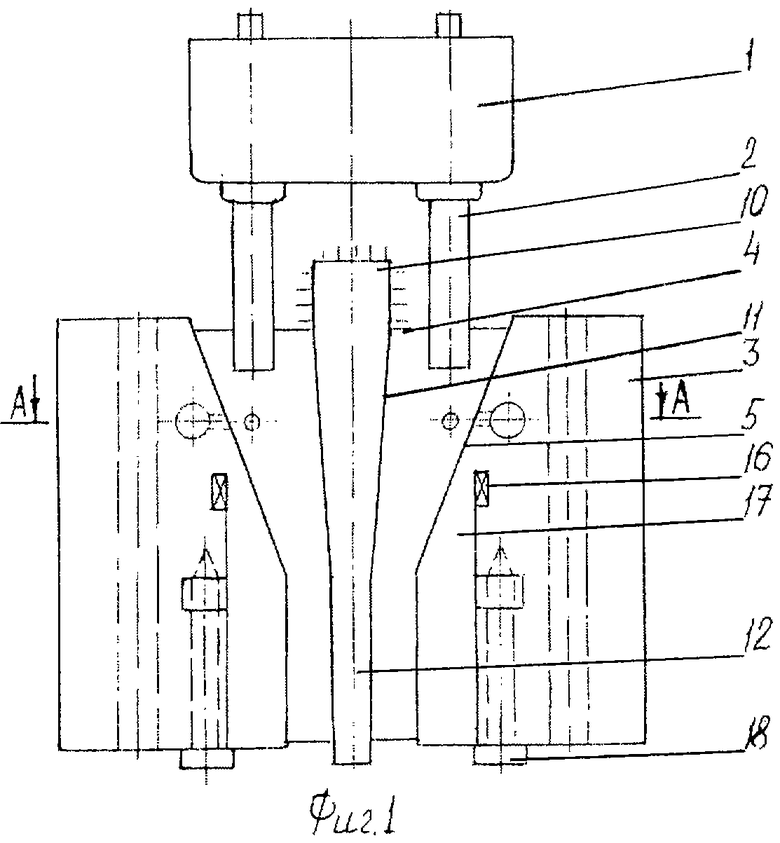

На фиг.1 приведен внешний вид заявляемой установки, на фиг.2 - сечение А-А фиг.1, на фиг.3 приведен внешний вид центрального стержня.

Заявляемая установка на фиг.1 и 2 состоит из разливочной емкости 1 с дозирующим устройством 2, водоохлаждаемого кристаллизатора 3 с двумя вертикальными гранями 4 и двумя гранями 5, выполненными с наклонными участками в верхней части с коллекторами 6, 8 и отверстиями 7, 9 для подачи смазывающей жидкости, центрального стержня 10 с конической верхней 11 и калибровочной нижней 12 зонами, выполненного в виде высокотемпературной тепловой трубы с зоной нагрева 13 с полостью 14 и оребренной зоной охлаждения 15, тензометрических датчиков 16, сменной вставки 17 с болтом 18. Центральный стержень 10 закрепляется в верхней части вертикальных граней 4, что исключает его перемещение вместе с деформируемой заготовкой. Тензометрический датчик 16 устанавливается на поверхности граней 5, выполненных с наклонными участками в верхней части, и закрывается сменной вставкой 17, закрепляемой болтом 18.

Перед разливкой металла в нижнюю часть кристаллизатора 3 устанавливается специальное приспособление - затравка, исключающая выливание расплава и обеспечивающая центрирование стержня 10.

Условиями реализации способа получения полых заготовок из стали Ст.3 являются: температура разливаемой стали 1530°С, наружный диаметр отливаемой заготовки 100 мм, диаметр отверстия заготовки 50 мм, скорость разливки стали 0,6-1 м/мин, температура наружной стенки кристаллизатора 250°С, площадь поверхности зоны нагрева высокотемпературной тепловой трубы 0,045 м2, площадь поверхности оребренной зоны охлаждения высокотемпературной тепловой трубы 0,3 м2.

Центральный стержень изготавливается из стали Х18Н9. Кристаллизатор также изготавливается из стали X18Н9. На наклонных участках граней могут дополнительно располагаться вставки из никель-кремниевой бронзы.

Способ применим к получению полых деформированных заготовок из высокотемпературных металлов (сталь, медь) по причине повышенных требований к эффективности охлаждения внутренней поверхности стальной заготовки, подвергающейся непрерывной деформации. В результате исключается необходимость применения воды для охлаждения внутренней поверхности стальной заготовки и, как результат, повышается безопасность, надежность и производительность работы установки.

Способ осуществляется заявляемой установкой следующим образом.

Жидкая сталь из разливочной емкости 1 через дозирующее устройство 2 поступает в кристаллизатор 3 с установленным в нем центральным стержнем 10. После достижения расплавом уровня расположения в гранях коллекторов 6, 8 и отверстий 7, 9 осуществляют подачу смазывающей жидкости. Включают привод граней кристаллизатора. При этом вертикальные грани 4 совершают возвратно-поступательное перемещение, а грани 5, выполненные с наклонными участками в верхней части, совершают вращательное движение с обжатием корочки заготовки на поверхности граней и конической верхней 11 зоне центрального стержня 10. Подача смазывающей жидкости в зазор между корочкой и поверхностью граней 3 и 4 уменьшает трение при перемещении заготовки. Калибрование внутренней поверхности заготовки осуществляется на калибровочной нижней зоне 12 центрального стержня 10.

После разогрева зоны нагрева 13 высокотемпературной тепловой трубы - центрального стержня 10 - и достижения заданной температуры паров и давления высокотемпературного теплоносителя, находящегося внутри полости 14, осуществляется охлаждение верхней конической части центрального стержня 10 и внутренней поверхности металла заготовки. Образующиеся в полости 14 пары теплоносителя конденсируются на внутренней поверхности оребренной зоны охлаждения 15, а капли конденсата обратно стекают в полость 14 зоны нагрева 13. Выделяющееся при конденсации паров теплоносителя тепло, передается через стенку трубы оребренной зоны охлаждения 15 и отводится в окружающую среду. Обдувание снаружи оребренной зоны охлаждения охлажденным газом (воздухом) увеличивает интенсивность охлаждения центрального стержня и заготовки. Усилия, воспринимаемые тензометрическими датчиками 16, передаются в систему автоматического регулирования с подачей смазывающей жидкости в зазор между заготовкой и поверхностью граней 5 при минимальных значениях усилий. При обжатии корочки заготовки на поверхности граней 5 со сменной вставкой 17 тензометрический датчик 16 воспринимает давление и образующийся сигнал поступает в систему управления работой электрического клапана с прекращением подачи смазывающей жидкости по магистрали к двум граням 5. В момент отхода граней 5 от заготовки тензометрический датчик 16 не воспринимает давление и сигнал не поступает в систему управления работой электрического клапана, который пропускает смазывающую жидкость к граням.

Изобретение относится к непрерывной разливке. Кристаллизатор содержит две грани, выполненные с возможностью возвратно-поступательного движения, и две грани, выполненные с возможностью вращательного движения и имеющие наклонные участки в верхней части. Внутреннюю поверхность заготовки охлаждают посредством центрального охлаждаемого стержня. Стержень имеет верхнюю коническую и нижнюю калибровочную зоны. Верхняя коническая часть стержня выполнена в виде высокотемпературной тепловой трубы с зоной нагрева и оребренной зоной охлаждения. Отношение площади F1 поверхности зоны охлаждения и площади F2 поверхности зоны нагрева составляет 2-8. Обеспечивается повышение качества полых заготовок. 2 н.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1998 |

|

RU2155648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЬНОЙ МАШИНЕ И КОКИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276628C2 |

| JP 3291132 A, 20.12.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146574C1 |

Авторы

Даты

2008-06-20—Публикация

2006-09-18—Подача