Изобретение относится к металлургии, в частности к получению непрерывнолитых деформированных заготовок.

Известен способ непрерывной разливки металлов [1. Патент RU №2077766. Способ непрерывной разливки металлов и установка для его осуществления / В.В.Стулов, В.И.Одиноков. Опубл. 20.04.97. Бюл. №11], включающий заливку жидкого металла в кристаллизатор, введение в кристаллизатор двух лент вдоль его наклонных граней перед заливкой жидкого металла с последующим их разогревом газом и плавлением, формирование заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании, ленты изготовлены из материала разливаемого металла.

Недостатком известного способа [1] является то, что разогрев лент только газом является недостаточным для обеспечения эффективной работы установки по причине возможности охлаждения лент и переохлаждения жидкого металла в кристаллизаторе в начале его заливки. Кроме этого, отсутствие сведений о системе охлаждения кристаллизатора затрудняет получение непрерывных деформированных заготовок из высокотемпературных металлов и сплавов.

Заявляемый способ направлен на создание высокоэффективного процесса получения непрерывных деформированных заготовок из высокотемпературных металлов и сплавов (медь, сталь).

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении выхода годного металла.

2. Повышении качества поверхности и внутренней структуры заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: введение в кристаллизатор двух лент, изготовленных из материала разливаемого металла, вдоль его наклонных граней; заливка жидкого металла в охлаждаемый кристаллизатор и непрерывное выталкивание заготовки с одновременным обжатием ее с лентами и калиброванием ее поверхности; кристаллизатор, имеющий две вертикальные грани, выполненные с возможностью возвратно-поступательного перемещения, и две наклонные грани, выполненные с возможностью вращательного движения.

Отличительные признаки: перед разливкой металла в кристаллизатор осуществляют разогрев наклонных граней кристаллизатора до температуры t=(0,3÷0,4)·tпл, где tпл - температура плавления разливаемого металла.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом достигается в следующем.

Разогрев наклонных граней кристаллизатора перед разливкой в него металла исключает необходимость разогрева лент газом и их плавление, а также повышается качество поверхности заготовки по причине исключения перегрева поверхности наклонных граней.

Разогрев самих наклонных граней кристаллизатора до достижения их температуры t<0,3·tпл (где tпл - температура плавления заливаемого металла) перед разливкой металла уменьшает выход годного металла по причине его переохлаждения.

Разогрев самих наклонных граней кристаллизатора до достижения их температуры t>0,4·tпл перед разливкой металла также приводит к ухудшению качества заготовки и ее внутренней структуры по причине недостаточной толщины корочки заготовки разливаемого металла. Кроме этого, перегрев самих наклонных граней приводит к выходу кристаллизатора из строя.

Для реализации заявляемого способа заявляется установка, уровень техники которой известен [1, 2].

Известная установка для получения непрерывнолитых деформированных заготовок из высокотемпературных металлов [1] содержит кристаллизатор, промежуточный ковш с погружным стаканом, устройство для ввода лент, устройство для подвода горячего газа в кристаллизатор, при этом кристаллизатор выполнен с вертикальными гранями, имеющими возможность возвратно-поступательного движения, и наклонными гранями, имеющими возможность вращательного движения.

Недостатком известной установки [1] является то, что наличие устройства для подвода горячего газа в кристаллизатор предназначено только для разогрева и плавления газом лент, а также разогрева поверхности наклонных граней. Кроме этого, отсутствие сведений о системе охлаждения кристаллизатора, ее работе и контроле температуры наклонных граней не обеспечивает получение качественной заготовки из высокотемпературных металлов.

Известен также сборный кристаллизатор [2. Патент RU №2084311. Сборный кристаллизатор для непрерывной разливки металла / В.В.Стулов, В.И.Одиноков. Опубл. 20.07.97. Бюл. №20], состоящий из четырех рабочих стенок с водоохлаждаемыми каналами, первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности с возможностью перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного перемещения, внутри каждого водоохлаждаемого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды.

Недостатком известного сборного кристаллизатора [2] является то, что отсутствие сведений о его разогреве затрудняет получение непрерывных заготовок из высокотемпературных металлов и сплавов.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в:

1. Повышении надежности работы установки.

2. Повышении срока службы кристаллизатора.

Заявляемая установка характеризуется следующими существенными признаками.

Ограничительные признаки: промежуточный ковш с погружным стаканом; кристаллизатор, выполненный с двумя вертикальными гранями, имеющими возможность возвратно-поступательного движения, и двумя наклонными гранями, выполненными с возможностью вращательного движения; водоохлаждаемые каналы в гранях; устройства для разогрева наклонных граней кристаллизатора; устройство для ввода лент в кристаллизатор; термопара, установленная в наклонной грани и подключенная в систему автоматического управления работой установки.

Отличительные признаки: устройства для разогрева наклонных граней; устройство для разогрева наклонных граней выполнены в виде высокотемпературных тепловых труб с зонами охлаждения, которые размещены в вертикальных отверстиях, выполненных в нижних частях наклонных граней, и зонами нагрева, расположенными снаружи граней в кожухах для подвода горячих и удаления остывших газов; внутри каждого водоохлаждаемого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Наличие устройства для разогрева наклонных граней в виде высокотемпературной тепловой трубы с зонами нагрева и охлаждения [3. Высокотемпературные тепловые трубы / В.И.Толубинский, Е.Н.Шевчук. Киев: Наук. думка, 1989. 168 с.] позволяет организовать высоэффективный разогрев наклонных граней перед разливкой металла за счет введения тепла во внутрь материала грани и исключить необходимость наличия устройства для подвода горячего газа в кристаллизатор. В результате повышается производительность процесса и исключается возможность остывания наклонных граней.

Выполнение вертикальных отверстий в нижних частях наклонных граней позволяет расположить в них устройство для разогрева граней.

Размещение зоны охлаждения тепловой трубы в вертикальном отверстии, выполненном в нижней части наклонной грани, обеспечивает возможность высокоэффективной передачи тепла от тепловой трубы в стенку наклонной грани по сравнению с нагревом поверхности наклонной грани газом.

Расположение зоны нагрева тепловой трубы снаружи грани в кожухе для подвода горячих и удаления остывших газов позволяет организовать высокоэффективный разогрев тепловой трубы до заданной температуры за счет подачи горячих газов в кожух и удаления из него остывших газов.

Расположение внутри каждого водоохлаждаемого канала трубки с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды, позволяет организовать высокоэффективное охлаждение граней в результате увеличения в несколько раз коэффициента теплоотдачи распыленной воды по сравнению с ее конвективным течением. Кроме этого, распыливание воды внутри каждого водоохлаждаемого канала позволяет уменьшить расход воды более чем в 10 раз.

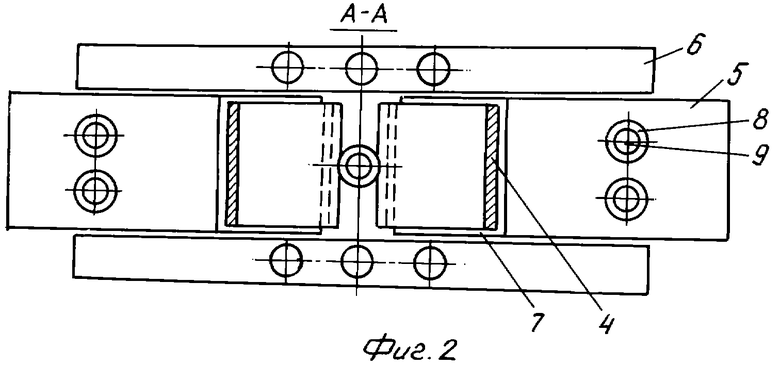

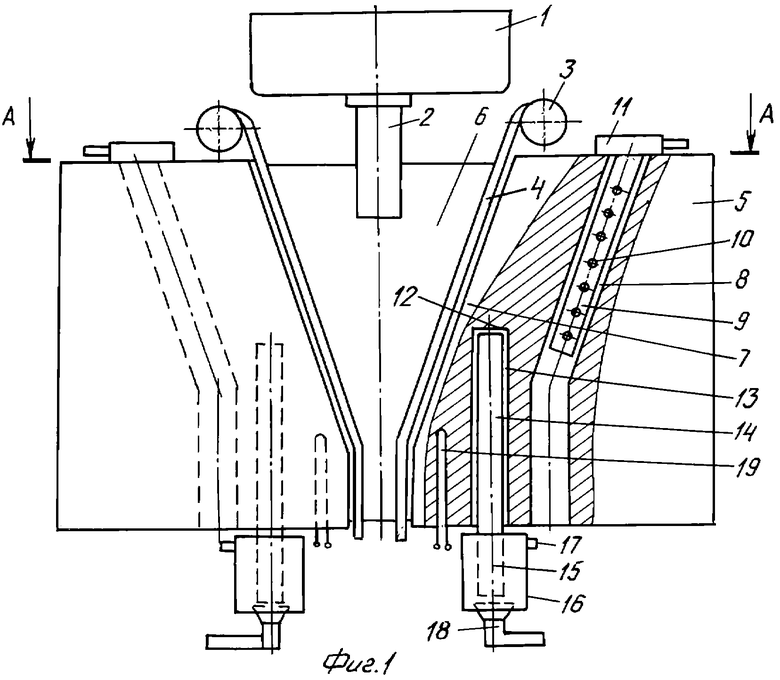

На фиг.1 приведен внешний вид заявляемой установки; на фиг.2 - сечение А-А фиг.1.

Установка на фиг.1 и 2 состоит из промежуточного ковша 1 с погружным стаканом 2, устройства 3 для ввода лент 4, кристаллизатора 5 с вертикальными гранями 6 и наклонными гранями 7 с водоохлаждаемыми каналами 8, внутри которых установлена трубка 9 с заглушенным концом и отверстиями 10 для распыливания воды, коллектора 11 для подвода воды, вертикальных отверстий 12 внизу наклонных граней с установленными в них нагревательными устройствами 13 в виде тепловой трубы с зоной охлаждения 14 и зоной нагрева 15 с кожухом 16 и патрубком 17, газовой горелки 18 и термопары 19.

Предварительно в кристаллизатор 5 вдоль наклонных граней 7 устройством 3 вводятся ленты 4, включается работа газовой горелки 18 с разогревом горячими газами зоны нагрева 15 нагревательного устройства 13 - тепловой трубы - и удалением остывших газов через патрубок 17 из кожуха 16. Из зоны нагрева 15 нагревательного устройства 13 - тепловой трубы - тепло передается в зону охлаждения 14 с разогревом наклонной грани 7 кристаллизатора 5. Термопарой 19, подключенной в систему автоматического управления работой установки, непрерывно фиксируется температура наклонной грани 7. После достижения наклонной гранью 7 температуры, равной (0,3-0,4)·tпл, газовая горелка 18 выключается и установка готова к работе.

Способ осуществляется заявляемой установкой следующим образом. Из промежуточного ковша 1 через погружной стакан 2 в кристаллизатор 5 осуществляется заливка жидкого металла. Одновременно в коллектор 11 включается подача воды, которая по трубке 9 через отверстия 10 распыляется в водоохлаждаемом канале 8 с охлаждением наклонных граней 7. После достижения заданного уровня металла в кристаллизаторе 5 включается привод его наклонных 7 и вертикальных граней 6, а также подача лент 4 устройством 3. В результате наклонные грани 7 совершают вращательное движение с обжатием и калиброванием поверхности сформировавшейся заготовки и лент 4, а вертикальные грани 6 совершают возвратно-поступательное движение с непрерывным выталкиванием заготовки из кристаллизатора 5.

В случае разливки стали и температурой плавления tпл=1450°С температура разогрева наклонной грани равняется 435-580°С.

Изобретение относится к непрерывной разливке. Кристаллизатор содержит две вертикальные грани, выполненные с возможностью возвратно-поступательного перемещения, и две наклонные грани, выполненные с возможностью вращательного движения. Наклонные грани перед разливкой разогревают с помощью тепловых труб. Зоны нагрева тепловых труб располагают снаружи граней в кожухах для подвода горячих и удаления остывших газов с размещенными в них газовыми горелками. Зоны охлаждения - в вертикальных отверстиях в нижних частях наклонных граней. Вдоль наклонных граней кристаллизатора вводят две ленты из материала разливаемого металла. После достижения разогреваемыми гранями температуры t=(0,3÷0,4)·tпл, где tпл - температура плавления заливаемого металла, начинают разливку металла в кристаллизатор с лентами. Ленты свариваются с заготовкой в процессе разливки и одновременного обжатия заготовки с лентами. Во время разливки грани кристаллизатора охлаждают. Обеспечивается повышение качества заготовок, увеличивается выход годного металла. 2 н.п. ф-лы, 2 ил.

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151662C1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2084311C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158652C2 |

| JP 200210758 A, 02.08.2000 | |||

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

Авторы

Даты

2008-06-20—Публикация

2006-06-15—Подача