Изобретение относится к литейному производству, в частности к непрерывной разливке металлов.

Известен способ получения непрерывнолитых полых биметаллических заготовок [1. Патент N 2093299 RU. Способ получения непрерывнолитых полых биметаллических заготовок /В. В. Стулов, В.И.Одиноков. Опубл. 20.10.97. Бюл. N 29], включающий подачу основного металла в пространство между стенками кристаллизатора и установленным в нем стержнем, введение вдоль стержня дополнительного металла в виде двух лент, обжатие на стержне вводимых лент и основного металла, калибровку поверхности биметаллической заготовки и ее вытягивание, паре вертикальных стенок кристаллизатора сообщают возвратно-поступательное перемещение, а противоположной паре наклонных стенок сообщают вращательное перемещение.

Недостатки известного способа получения непрерывнолитых полых биметаллических заготовок [1] заключаются в следующем:

1. Недостаточная эффективность процесса деформации основного металла, заключающаяся в нерациональном расположении стержней между наклонными стенками.

2. Низкая прочность полой биметаллической заготовки.

3. Трудности управления процессом кристаллизации металла.

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывно литых полых биметаллических деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в следующем:

- повышении производительности процесса получения полых биметаллических заготовок;

- повышении эффективности процесса деформации основного металла;

- улучшении качества поверхности и внутренней структуры полой биметаллической заготовки.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача основного металла в пространство между стенками кристаллизатора и установленным в нем стержнем; введение в кристаллизатор дополнительного металла в виде двух лент; обжатие на стержне вводимых лент и основного металла; калибровка поверхности биметаллической заготовки и ее вытягивание; паре вертикальных стенок кристаллизатора сообщают возвратно-поступательное перемещение, а противоположной паре наклонных стенок - вращательное перемещение.

Отличительные признаки: подача основного металла в пространство между стенками кристаллизатора и установленным в нем двумя стержнями через погружной разливочный стакан в центр кристаллизатора между стержнями; затвердевание основного металла осуществляется только на наклонных стенках; вертикальные стенки перед разливкой подогревают до температуры t=(1,05-1,1)tпл, где tпл - температура плавления основного металла; дополнительный инородный металл двух лент имеет более высокую температуру плавления, чем основной разливаемый металл; две ленты перед разливкой заводятся в кристаллизатор вдоль наклонных стенок и замыкаются в замок, внутри которого выполнено два сквозных отверстия; охлаждение стержней.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Подача основного металла в пространство между стенками кристаллизатора и установленным в нем двумя стержнями обеспечивает получение полой заготовки с двумя отверстиями.

Подача основного металла через погружной разливочный стакан в центр кристаллизатора между стержнями обеспечивает равномерный подвод расплава и исключает искривление стержней в процессе деформации. Кроме этого, в результате перемещения стержней при настройке кристаллизатора добиваются получения в процессе разливки заготовки с заданным расположением двух отверстий.

Затвердевание основного металла только на наклонных стенках исключает вероятность растрескивания заготовок по границам срастания фронтов кристаллизации и создает благоприятные условия для регулирования структуры металла.

Подогрев вертикальных стенок перед разливкой до температуры t<1,05•tпл (где tпл - температура плавления основного металла) приводит к возможности затвердевания металла на вертикальных стенках и появлению дополнительных фронтов кристаллизации, ухудшающих процесс деформации заготовки.

Подогрев вертикальных стенок перед разливкой до температуры t>1,1•tпл затормаживает затвердевание основного металла на наклонных стенках, также ухудшающее процесс формирования заготовки.

Выполнение двух лент из инородного металла с более высокой температурой плавления, чем основной металл, обеспечивает защиту наклонных стенок от преждевременного износа. Кроме этого, затвердевание и деформация основного металла происходит на поверхности лент, что обеспечивает получение прочной биметаллической заготовки.

Заведение двух лент перед разливкой в кристаллизатор вдоль наклонных стенок с их замыканием в замок обеспечивает образование временного дна в кристаллизаторе, исключающее выливание металла.

Выполнение в замке лент двух сквозных отверстий обеспечивает возможность перед разливкой металла расположения в кристаллизаторе между лентами двух стержней.

Выполнение стержней охлаждаемыми увеличивает срок их службы и исключает приваривание к ним металла.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [2. Патент N 2108891 RU. Устройство для получения непрерывнолитых полых биметаллических заготовок / В.В.Стулов, В.И.Одиноков. Опубл. 20.04.98. Бюл. N 11].

Известное устройство для получения непрерывнолитых полых биметаллических заготовок [2] содержит разливочный ковш со стаканом, водоохлаждаемый кристаллизатор с парой вертикальных стенок с возможностью возвратно-поступательного движения и парой наклонных стенок с возможностью вращательного движения, стержень и барабан с лентой.

Недостаток устройства [2] заключается в трудностях запуска и работы кристаллизатора, обусловленных отсутствием нагрева вертикальных стенок. Кроме этого, возникает необходимость изготовления затравки, исключающей выливание металла из кристаллизатора, и центрирование в ней стержней. Отсутствие охлаждения стержней уменьшает срок их эксплуатации и приводит к вероятности приваривания к ним разливаемого металла. Отсутствие необходимых соотношений между диаметрами стержня и толщинами заготовки и ленты затрудняет эксплуатацию кристаллизатора.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении сортамента получаемых заготовок и надежности его работы.

Заявляемое устройство характеризуется следующими признаками.

Ограничительные признаки: разливочный ковш со стаканом; водоохлаждаемый кристаллизатор с парой вертикальных стенок с возможностью возвратно-поступательного движения и парой наклонных стенок с возможностью вращательного движения; стержень; барабан с лентой.

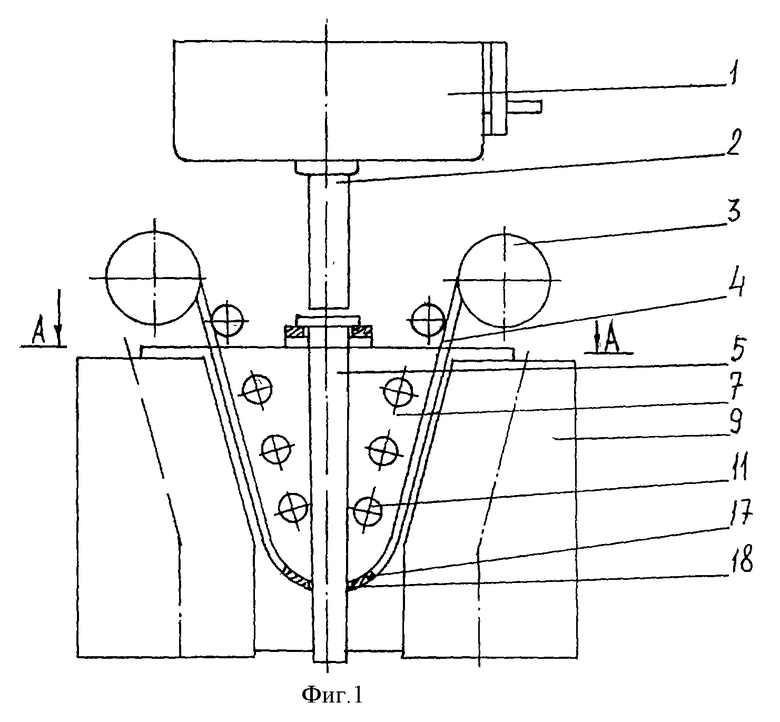

Отличительные признаки: вертикальные стенки выполнены в виде тепловых труб, в которых установлены электрические нагревательные элементы с термопарами; два стержня устанавливаются по разные стороны от стакана на платформе с окнами, закрепленной на двух неподвижных прижимных вертикальных плитах; в каждом стержне с наружным диаметром "Д1" выполнено сквозное отверстие с диаметром "Д0"; наружный диаметр стержня "Д1" и сквозного отверстия "Д0", толщина заготовки "a1" и ленты "а2" связаны между собой следующими соотношениями Д1/Д0=2,5-3,5; (а1-2а2)/Д1=1,2 - 4.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение вертикальных стенок в виде тепловых труб [3. Тепловые Нубы с металловолокнистыми капиллярными структурами. Семена М.Г., Гершуни А.Н., Зарипов В. К. К.: Вища школа. Головное изд-во, 1984. 215 с.] позволяет термостабилизировать температуру рабочей поверхности в процессе разливки и предотвратить затвердевание на ней основного металла. Установка в вертикальные стенки электрических нагревательных элементов позволяет подогревать их перед разливкой до температуры t=(1,05-1,1)tпл (где tпл - температура плавления основного металла), что облегчает запуск кристаллизатора и повышает надежность работы всей установки.

Установка в вертикальные стенки термопар позволяет получать от них сигналы, преобразуемые в температуру.

Установка двух стержней по разные стороны от стакана на платформе с окнами обеспечивает равномерный процесс деформации металла и получение полых заготовок с двумя отверстиями. Кроме этого, в результате перемещения стержней вдоль платформы в окнах добиваются получения полых заготовок с заданным расположением отверстий.

Закрепление платформы с окнами на двух неподвижных прижимных вертикальных плитах обеспечивает жесткость конструкции и улучшает настройку расположения стержней в кристаллизаторе. Кроме этого, облегчается замена стержней в случае их износа.

Выполнение в каждом стержне с наружным диаметром Д1 сквозного отверстия с диаметром Д0 позволяет организовать охлаждение стержней от перегрева за счет подачи в отверстие водовоздушной смеси.

Изготовление стержня с соотношением Д1/Д0<2,5 приводит к уменьшению толщины стенки стержня ниже допустимых значений, при которых возможно изменение его формы и выход из строя.

Изготовление стержня с соотношение Д1/Д0>3,5 приводит к ухудшению охлаждения поверхности стержня в результате увеличения термического сопротивления стенки. Кроме этого, уменьшается сортамент толщин получаемых полых заготовок.

Получение полой биметаллической заготовки толщиной a1, связанной с толщиной ленты а2 и наружным диаметром стержня Д1 соотношением (а1-2а2)/Д1<1,2 приводит к ухудшению деформации основного металла на стержне и уменьшению прочности биметаллической заготовки в районе стержней. Кроме этого, возможна деформация самих лент на поверхности стержня без основного металла, что приводит к получению бракованных заготовок.

Получение полой биметаллической заготовки толщиной a1, связанной с толщиной ленты а2 и наружным диаметром стержня Д1 соотношением (a1-2a2)/ Д1>4 приводит к необходимости увеличения прочности кристаллизатора и мощности его привода по причине увеличения толщины основного деформируемого металла (a1-2a2).

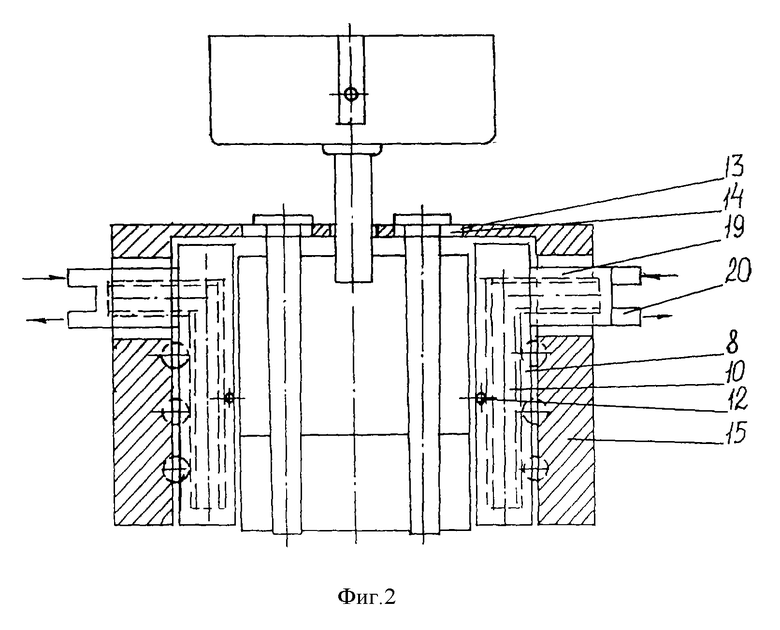

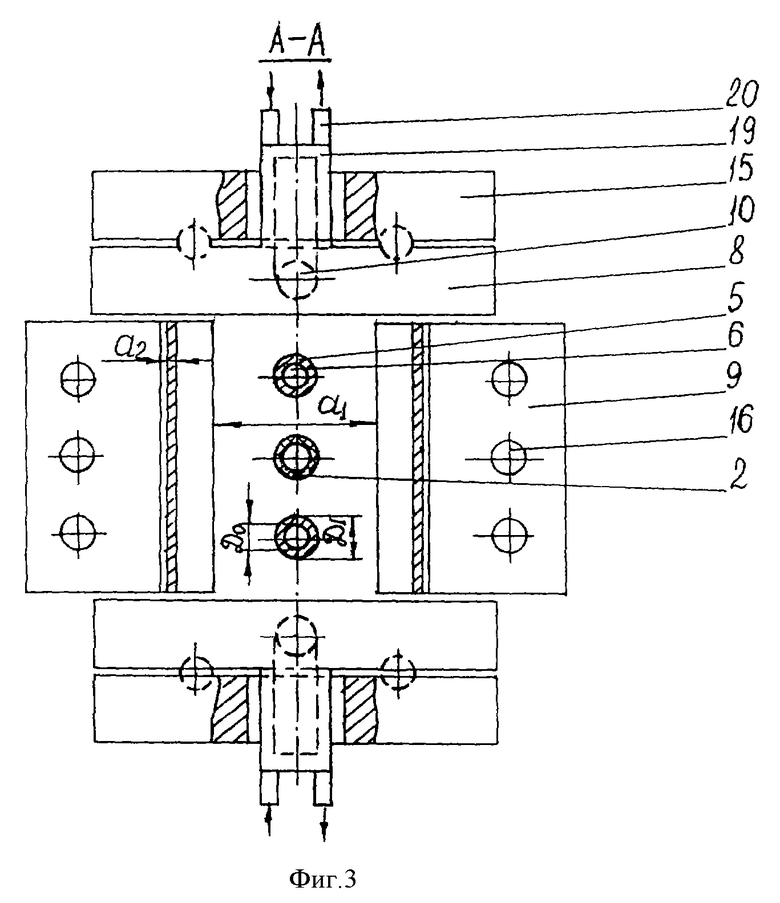

На фиг. 1 и 2 приведен внешний вид заявляемого устройства, на фиг. 3 - сечение А-А на фиг. 1.

Заявляемое устройство состоит из разливочного ковша 1 со стаканом 2, барабанов 3 с лентами 4, стержней 5 с отверстием 6, водоохлаждаемого кристаллизатора 7 с парой вертикальных стенок 8 и парой наклонных стенок 9. Вертикальные стенки 8 выполнены в виде тепловых труб 10 с электрическими нагревательными элементами 11 и термопарами 12, а стержни 5 устанавливаются на платформе 13 с окнами 14. Платформа 13 закрепляется на двух неподвижных прижимных вертикальных плитах 15. В наклонных стенках 9 изготовлены каналы 16 для прохода воды. Ленты 4 замыкаются в замок 17, в котором выполнены отверстия 18. На вертикальных стенках 8 закрепляется коллектор 19 с патрубками 20 для подвода и отвода охлаждающей воды.

Перед разливкой металла в кристаллизатор 7 вдоль наклонных стенок 9 с барабанов 3 заводятся ленты 4 и замыкаются в замок 17, в котором высверливаются отверстия 18. На платформе 13, закрепленной на неподвижных прижимных вертикальных плитах 15, в окнах 14 устанавливаются на необходимом расстоянии друг от друга стержни 5. Нижняя часть стержней 5 заводится в отверстия 18 замка 17. Включаются электрические нагревательные элементы 11, которые выключаются после достижения вертикальными стенками 8 температур t=(1,05-1,1)tпл (где tпл - температура плавления основного металла), контролируемых термопарами 12. Включается подача охлаждающей воды в каналы 16 наклонных стенок 9 и водовоздушной смеси в отверстия 6 стержней 5. Стакан 2 в результате перемещения разливочного ковша 1 устанавливается на необходимой глубине в кристаллизаторе 7. Устройство готово к разливке.

Способ осуществляется заявляемым устройством следующим образом.

Жидкий металл из разливочного ковша 1 через стакан 2 поступает в кристаллизатор 7 и заполняет его. Термопары 12 непрерывно фиксируют температуру вертикальных стенок 8. При достижении t=-1,1•tпл (где tпл - температура плавления основного металла) в коллектор 19 через патрубки 20 осуществляется подача воды для охлаждения зоны конденсации тепловых труб 10. После достижения расплавом определенного уровня и затвердевания основного металла на наклонных стенках 9 кристаллизатор 7 включается в работу. При этом паре наклонных стенок 9 сообщают вращательное перемещение с обжатием лент 4 и основного металла на стержнях 5 и калибровкой поверхности биметаллической заготовки, а паре вертикальных стенок 8 сообщают возвратно-поступательное перемещение с выталкиванием заготовки. Одновременно с работой кристаллизатора 7 включают подачу лент 4 с барабанов 3. Регулировкой расхода водовоздушной смеси через отверстия 6 в стержнях 5 и расхода воды через каналы 16 и коллекторы 19 добиваются поддержания температуры поверхностей вертикальных стенок 8 и наклонных стенок 9 на заданном уровне и получения качественных непрерывнолитых полых биметаллических деформированных заготовок.

Изобретение предназначено для получения непрерывнолитых полых биметаллических деформированных заготовок. Подачу основного металла осуществляют в пространство между стенками кристаллизатора и установленными в нем двумя стержнями через погружной разливочный стакан в центр кристаллизатора между стержнями. Затвердевание основного металла осуществляют только на наклонных стенках. Вертикальные стенки перед разливкой металла подогревают до температуры t = (1,05 - 1,1)tпл, где tпл - температура плавления основного металла. Дополнительный инородный металл двух лент имеет более высокую температуру плавления, чем основной разливаемый металл. Две ленты перед разливкой заводятся в кристаллизатор вдоль наклонных стенок и замыкаются в замок, в котором выполнено два сквозных отверстия. Стержни выполнены охлаждаемыми. Вертикальные стенки выполнены в виде тепловых труб, в которых установлены электрические нагревательные элементы с термопарами. Два стержня устанавливаются по разные стороны от стакана на платформе с окнами, закрепленной на двух неподвижных прижимных вертикальных плитах. В каждом стержне с наружным диаметром Д1 выполнено сквозное отверстие диаметром Д0, связанные с толщиной заготовки а1 и толщиной ленты a2 следующими соотношениями Д1/Д0 = 2,5 - 3,5; (a1 - 2a2)/ Д1 = 1,2 - 4. Изобретение позволяет повышать производительность процесса разливки, улучшать качество непрерывнолитой заготовки. 2 с. и 1 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1995 |

|

RU2093299C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1995 |

|

RU2108891C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| US 4438803 A, 27.03.1984 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077766C1 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

Авторы

Даты

2000-03-20—Публикация

1998-12-22—Подача