Изобретение относится к получению дисперсных окислов, в частности диоксида титана, и может быть использовано при производстве пигментов для лакокрасочной промышленности, при производстве бумаги, искусственных волокон, пластмасс. Кроме того, диоксид титана рутильной модификации может использоваться для изготовления газовых сенсоров, катализаторов, диэлектриков и керамических мембран.

Известен способ получения диоксида титана путем сжигания хлорида в струе атомарного диссоциированного кислорода при температуре струи 1000-5000°С (авт. св. СССР №324858, кл. С09С 1/36, 05.06.1970 г.).

Недостатком способа является низкая эффективность получения диоксида титана рутильной формы, поскольку процесс является не контролируемым по температуре и составу реагентов.

Известен также способ получения диоксида титана, включающий подготовку исходных реагентов, генерирование потока кислородной плазмы, смешение реагентов путем введения жидкого тетрахлорида титана и рутилизирующей добавки - хлорида алюминия в плазменный поток, последующую конверсию тетрахлорида титана кислородом в диоксид титана и хлор-газ, охлаждение образовавшегося диоксида титана и отделение целевого продукта (заявка Франции №2187699, кл. С01G 23/00, опублик. 1974 г.).

К недостатку этого способа относится прежде всего невозможность получения высококачественного порошка диоксида титана с высоким содержанием в нем диоксида рутильной формы. Кроме того, система подготовки, подачи и смешения исходных реагентов не достаточно эффективна. Не решена проблема проскока сырья через зону реакции и налипания продукта на стенки реактора, в силу отсутствия контроля и регулирования температурного режима в реакционном пространстве и на стенках реактора. В результате ухудшается гранулометрический состав диоксида, забивается реактор, ухудшаются показатели его работы, а выход годного продукта получается не достаточно высоким.

Задача, на решение которой направлено настоящее изобретение, является повысить эффективность подготовки, подачи и смешения исходных реагентов с потоками плазмы, увеличить процент выхода диоксида титана рутильной формы до 99-99,5%, снизить потери диоксида титана при его производстве в плазменном реакторе.

При осуществлении изобретения могут быть получены следующие технические результаты:

- предотвращен прямой контакт высокотемпературной зоны смешения и конверсии реагентов со стенками плазменного реактора;

- отрегулирован температурный режим внутри реактора и на его корпусе;

- устранены проскок сырья и налипание продукта реакции на стенках корпуса;

- повышена эффективность разделения компонентов двухфазного потока: диоксида титана и хлор-газа;

- снижены энергозатраты на производство;

- упрощена схема и повышена эффективность работы технологического оборудования;

- обеспечена экологическая безопасность процесса.

Указанные технические результаты достигаются тем, что в способе получения диоксида титана, включающем подготовку исходных реагентов, генерирование потока кислородной плазмы, смешение реагентов путем введения жидкого тетрахлорида титана и рутилизирующей добавки - хлорида алюминия в плазменный поток, последующую конверсию тетрахлорида титана кислородом в диоксид титана и хлор-газ, охлаждение образовавшегося диоксида титана и отделение целевого продукта, генерирование кислородной плазмы осуществляется несколькими электродуговыми плазмотронами, расположенными симметрично по окружности горизонтального сечения верхней конической части плазменного реактора, с формированием интегрального, сплошного по горизонтальному сечению, ниспадающего от стенок реактора к центру ниже зоны ввода исходных реагентов, радиально-наклонного конусообразного потока в виде воронки, при этом рутилизирующую добавку - хлорид алюминия предварительно готовят в виде нагретого до температуры 125-150°С раствора хлорида алюминия в тетрахлориде титана и дезинтегрируют в пневмоцентробежной форсунке, в которую дополнительно вводят для распыления кислород и дезинтегрирующую добавку - газообразный тетрахлорид кремния, причем получившуюся газожидкостную смесь вводят в поток кислородной плазмы конусообразно сверху вниз с вершиной у крышки реактора, противоположной условной вершине конусообразного потока кислородной плазмы, при этом реагенты смешиваются и взаимодействуют между собой в сформированной конусообразными потоками центральной зоне реактора с образованием двухфазного ниспадающего вертикального потока продуктов конверсии - диоксида титана и хлор-газа, отстоящего от стенок реактора и дополнительно отжимаемого от стенок на выходе из зоны смешения тангенциальным потоком оборотного хлор-газа, подаваемого в реактор вдоль стенки вниз, при этом температура в центральной зоне плазменного реактора задается и поддерживается на уровне 1000-1300°С путем регулирования динамических напоров плазмы и смеси до достижения времени пребывания смеси в реакционной зоне от 0,5 до 0,8 с, а температура на стенке плазменного реактора поддерживается на уровне 300-600°С за счет ее дополнительного комбинированного водовоздушного охлаждения, а по завершении реакции конверсии производят закалку образованной смеси со скоростью 106-108 К/с посредством ее затопления потоками холодного оборотного хлор-газа, после чего диоксид титана и хлор-газ последовательно разделяют в циклонах, металлотканевом и металлокерамическом фильтрах, при этом дисперсный диоксид титана непрерывно выводят из установки, а хлор-газ непрерывно очищают от остаточного содержания дисперсной фазы и направляют на повторное использование.

Наиболее оптимальным с точки зрения локализации реакционной зоны внутри реактора при формировании конусообразного плазменного потока является введение плазмы под углом 20-22,5° к вертикальной оси реактора, при этом раствор хлорида алюминия в тетрахлориде титана вводят в поток кислородной плазмы в распыленном виде по центру реактора с конусом распыла, не превышающем 45°.

Для более эффективного распыления и смешения хлорида алюминия в тетрахлориде титана дезинтегрирующую добавку - тетрахлорид кремния предварительно вводят в поток кислорода, или перемешивают ее с раствором на стадии распыления последнего со смешением с кислородной плазмой. При этом капли раствора хлорида алюминия в тетрахлориде титана перед смешением имеют размер не более 100 микрон.

В зависимости от заданного расчетного температурного режима реакционной зоны введение рутилизирующей добавки изменяется от 3% - при температуре менее или равной 1000°С, и приближается практически к 0 - при температуре, равной и более 1300°С.

В качестве рутилизирующих добавок могут быть использованы соединения циркония, цинка, кадмия, рубидия, цезия, бериллия, магния, кальция, стронция и бария, вводимые как раздельно, так и совместно.

Для повышения эффективности закалки образующегося по данному способу диоксида титана потоки оборотного хлор-газа для закалки направляют нормально (под углом 90°) потоку продуктов реакции, при этом число потоков оборотного хлор-газа должно быть не менее восьми, а их напор должен обеспечивать прострел двухфазного потока продуктов не менее чем до центральной оси реактора.

Повышение выхода годного продукта одновременно с обеспечением экологической безопасности его производства достигается за счет того, что 45-55% дисперсного диоксида титана отделяется от хлор-газа в циклоне, 40-50% - в рукавах металлотканевого фильтра, а оставшиеся 3-5% тонкодисперсной фракции отделяется пропусканием газового потока через фильтр из двухслойной анизотропной металлокерамики.

Таким образом, задачи изобретения решены.

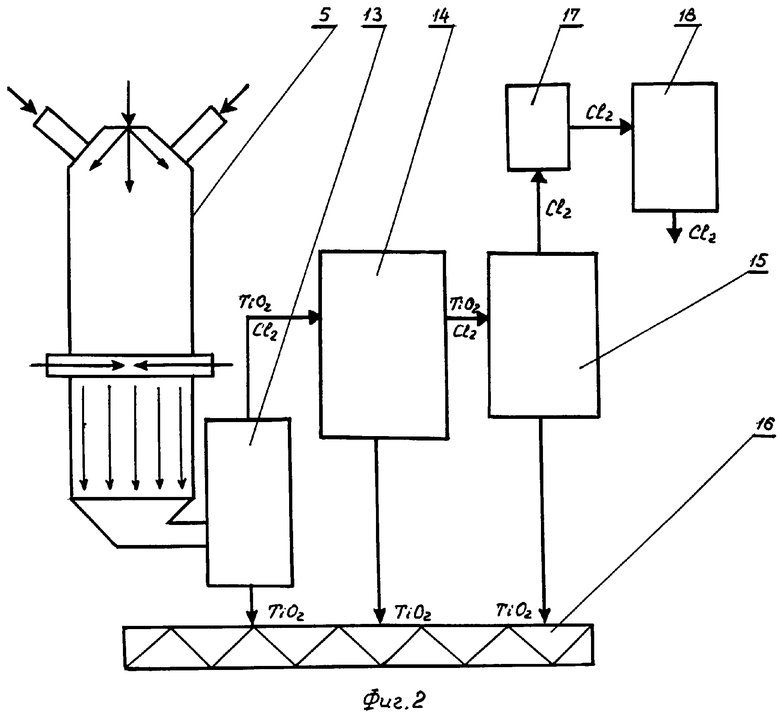

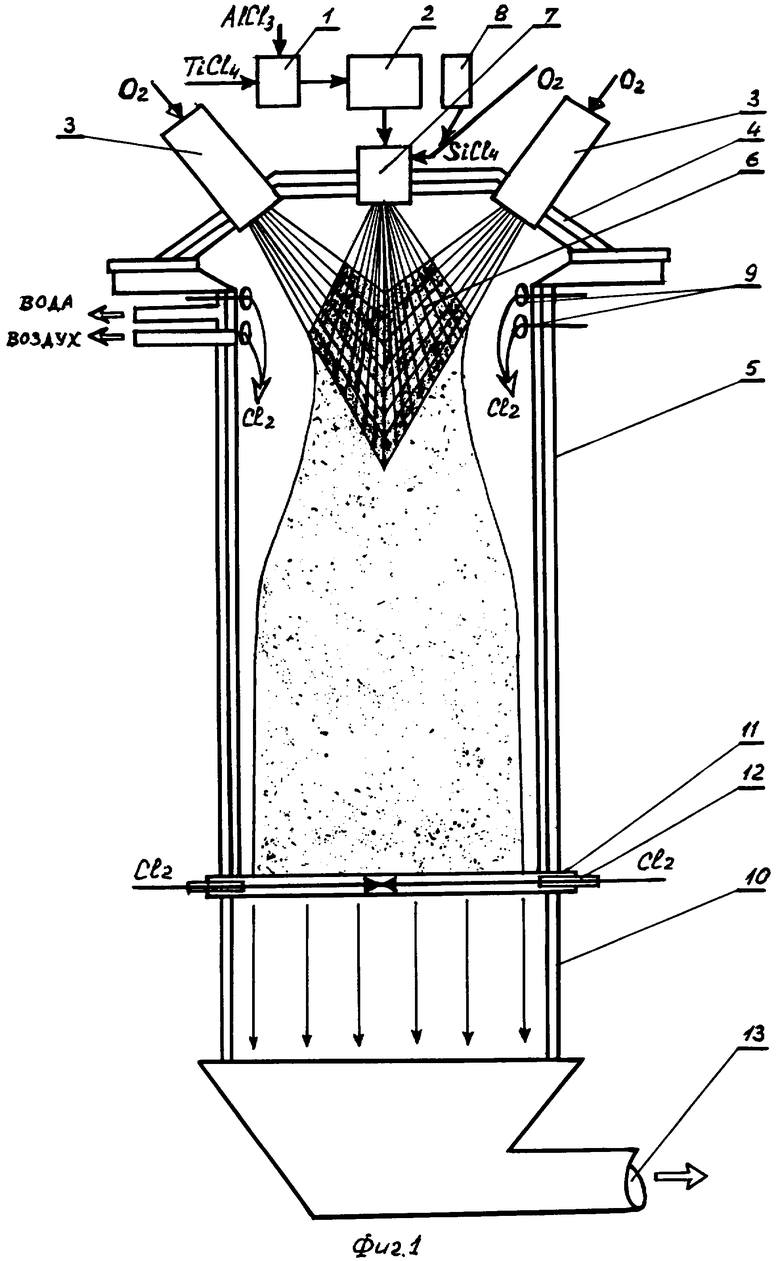

Сущность изобретения поясняется чертежами, где на фиг.1. показана схема формирования потоков в плазменном реакторе, а на фиг.2. - общая технологическая схема, по которой осуществляется способ получения диоксида титана.

Схема получения диоксида титана из тетрахлорида титана описывается брутто уравнениями:

Суммарная реакция (1.3) рассматривается как горение горючего газа средней теплотворной способности с высокой температурой воспламенения, равной 880°С. Процесс имеет ограничения по температуре и снизу, и сверху. Нижний предел температуры - около 1000°С, определяется завершенностью реакции (1.3); верхний предел 1300°С устанавливается, чтобы предотвратить спекание и укрупнение частиц TiO2, а также понижение удельной поверхности продукта.

Реакция (1.1) и конденсация TiO2 (1.2) разрешены во времени и пространстве, поэтому при взаимодействии тетрахлорида титана с кислородом на первой стадии протекает слабоэндотермическая реакция (1.1), за которой следует экзотермический процесс (1.2) конденсации TiO2 и образование дисперсной фазы диоксида титана. Конденсацию нужно завершить до того, как частица TiO2 встретится со стенкой реактора; частица должна затвердеть и потерять адгезию к стенкам.

Для получения стабильной рутильной модификации TiO2 в процессе конверсии TiCl4 в кислородной плазме совместно с TiCl4 вводят рутилизирующую добавку, например, хлористый алюминий (AlCl3) в количестве от 0,01 до 3%; кроме того, вводят тетрахлорид кремния (SiCl4), который является дезинтегрирующей добавкой и ограничивает рост зерен рутильной формы. В процессе сжигания в реакторе протекают реакции конверсии этих добавок.

Для сохранения рутильной модификации TiO2 используют закалку - быстрое охлаждение продуктов конверсии. Требуемый для потребителя качественный пигментный диоксид титана должен иметь размер частиц около 0,25 микрона.

Для получения высококачественного диоксида титана конверсией тетрахлорида титана в кислородной плазме в опытно-промышленных условиях предусматриваются следующие технологические операции:

1. Подготовка (очистка) материалов, вводимых в технологический процесс.

2. Растворение рутилизирующей добавки - хлорида алюминия в тетрахлориде титана при 125-150°С до образования соответствующего заданной концентрации раствора.

3. Нагрев кислорода в электродуговых (либо в высокочастотных индукционных) плазмотронах до температуры не менее 3100°С и введение потока плазмы в плазменный реактор.

4. Распыление раствора хлорида алюминия в тетрахлориде титана с помощью форсунок в плазменный реактор; распыляющий газ - кислород в смеси с дезинтегрирующей добавкой - газообразным тетрахлоридом кремния.

5. Конверсия смеси хлоридов титана, кремния и алюминия в плазменном кислороде с 5-10% избытком против стехиометрии брутто-уравнения:

(TiCl4)g+(O2)-плазма→(TiO2)c+2(Cl2), ΔН=-180.3 кДж; ΔS=-70.85 Дж/моль·К.

Избыток кислорода определяется, главным образом, требуемым потоком через плазмотрон.

6. Обдув стенок реактора хлор-газом для предотвращения отложений диоксида титана.

7. Резкое охлаждение закалкой пылегазового потока, выходящего из реактора до 200-250°С при смешении с оборотным хлор-газом.

8. Разделение дисперсного диоксида титана и хлор-газа в циклонах и металлотканевых фильтрах.

9. Окончательная очистка хлор-газа от диоксида титана в металлокерамическом фильтре.

10. Охлаждение хлор-газа в теплообменнике до 40-50°С.

11. Транспорт хлор-газа в хлорный компрессор и на потребление.

Ниже приводится конкретный пример технологического процесса опытно-промышленного получения диоксида титана.

Исходные реагенты для производства диоксида титана должны иметь низкое содержание красящих примесей, а именно, ванадия, железа на уровне не более 0.001%. Это обеспечивает получение диоксида титана с показателем белизны 95-96 усл. ед.

По этой причине реагенты, тетрахлорид титана и тетрахлорид кремния, направляют на конверсию в плазменный реактор только после ректификационной очистки, которая обеспечивает содержание красящих примесей на уровне не более 0.001%.

Предварительно готовят сырье, при этом жидкий тетрахлорид титана (TiCl4) транспортируют из танка в реактор-растворитель 1 с температурой 125-150°С, в который шнеком загружают через дозирующее устройство рутилизирующую добавку, например, хлорид алюминия (AlCl3) и перемешивают с сырьем. Соотношение тетрахлорида титана и трихлорида алюминия в растворе поддерживают таким, чтобы образовалось вторичное сырье, например, 3% раствор AlCl3 в TiCl4, устойчивое при температуре 125°С и более.

Раствор далее транспортируют по нагреваемому трубопроводу в питающий танк 2.

Потоки кислорода направляют в два, как показано на схеме, плазмотрона 3 (их может быть больше, например, четыре), расположенных на поверхности крышки 4 плазменного реактора 5. В результате истечения O2-плазмы из плазмотронов 3 в реакторе образуется плазменная воронка 6, в которую транспортируют раствор AlCl2 в TiCl4 из питающего танка 2. При этом перед подачей в плазменную воронку вторичное сырье - раствор AlCl2 в TiCl4 из питающего танка транспортируют в пневмоцентробежную форсунку 7, в которой раствор распыляют с помощью кислорода, смешанного предварительно с другой добавкой - тетрахлоридом кремния (SiCl4), подаваемого из емкости 8. Тетрахлорид кремния в плазменном реакторе играет роль агента, дезинтегрирующего (распыляющего) продукт. Тетрахлорид кремния подают в распыляющий кислород в количестве от 0,1 до 0,3% от массы сырья. Таким образом, тетрахлорид титана, хлорид алюминия и тетрахлорид кремния поступают в воронку плазменного кислорода хорошо перемешанными в виде гомогенной смеси с размером капли раствора не более 100 микрон. Далее они перемешиваются с кислородной плазмой, при этом факел распыленного раствора накрывает верхнюю поверхность интегрального потока кислородной плазмы и внедряется в этот поток. При взаимодействии с потоком плазмы капли подвергаются вторичному дроблению как за счет разницы относительных скоростей капель и плазмы, так и за счет повышения давления внутри капель вследствие протекания в ее объеме физико-химических процессов. Динамические напоры, а также соотношение реагентов и энтальпию плазмы подбирают таким образом, чтобы их температура в зоне смешения плазменного реактора находилась в интервале 1000-1300°С, а время взаимодействия было от 0,5 до 0,8 с. В этом случае смешение и взаимодействие реагентов будет наиболее полным.

При смешении смеси хлоридов титана, кремния и алюминия с плазменным кислородом происходит конверсия сырья по уравнению (1.3.) с образованием дисперсного диоксида титана рутильной модификации и концентрированного по хлору хлор-газа.

Частицы диоксида титана имеют склонность к оседанию и налипанию на поверхности стенок реактора. Чтобы исключить прилипание частиц конденсированной фазы к стенкам реактора, используется комбинированное водовоздушное охлаждение, при котором внутренняя охлаждающая рубашка охлаждается воздухом, внешняя - водой, так что стенка плазменного реактора с внешней стороны - холодная, а внутренняя, в зависимости от интенсивности охлаждения поддерживается при температуре 300-600°С, т.е. является условно "горячей". "Горячая" стенка снижает тепловой напор на реактор и снижает потенциал конденсации оксидной продукции на стенки.

При наличии двойной охлаждающей рубашки и центрирования потоков сырья по коротким траекториям вероятность отложений на стенку резко снижается. Дополнительной гарантией является обжатие потока реагирующей смеси и продуктов процесса тангенциальным потоком отдувочного хлор-газа в месте ввода со скоростью, необходимой и достаточной для подавления конденсации на стенку. Для этого в верхнюю часть реактора, через сопла 9, тангенциально вводят потоки хлор-газа. Скорость истечения хлор-газа из отверстий завихрителя составляет от 20 до 80 м/сек. В качестве хлор-газа используют оборотный газообразный продукт предшествующей кислородной конверсии тетрахлорида титана под давлением 1-2 атм.

Для того чтобы снизить вероятность и скорость фазового перехода "рутил→анатаз" используют закалку - быстрое охлаждение продукционной смеси со скоростью 106-108 К/с. Метод затопления высокотемпературного потока смеси холодным оборотным хлор-газом обеспечивает охлаждение на молекулярном уровне вплоть до верхнего предела скорости охлаждения. При этом пылегазовый поток, выходящий из реактора с температурой 1000-1300°С, направляется в камеру «закалки» 10 для резкого охлаждения до температуры 200÷250°С. Охлаждение пылегазового потока достигают подачей оборотного хлор-газа через каналы кольцевого фланца 11 посредством вентилятора высокого давления. Во фланце 11 просверлены каналы 12 под углом 90° к потоку продукционной смеси для инжектирования струй холодного оборотного хлор-газа, динамические напоры которого на выходе из сопел гарантируют "прострел" потока на глубину его радиуса со всех сторон. Число таких каналов должно быть не менее восьми, чтобы гарантировать эффективное смешение на возможно более коротком участке длины смесительной камеры. При таком простреле обеспечивается быстрое охлаждение продукционной смеси, скорость которого определяется количеством оборотного хлор-газа, подаваемого через каналы, т.е затоплением продукционной смеси хлор-газом. Резкое охлаждение пылегазового потока исключает рост частиц диоксида титана. После закалочной камеры 10 пылегазовая смесь, охлажденная до 200-250°С, поступает в систему сепарации диоксида титана и хлор-газа. Запыленность первичного двухфазного потока, в зависимости от способа закалки находится в интервале 0.4-0.8 кг/нм3. Это очень высокий уровень запыленности, предполагающий высокую нагрузку на любую систему сепарации. В данном случае используется система сепарации, включающая циклон 13 (фиг.2) или вихревой пылеуловитель (ВПУ), металлотканевые рукавные 14 и металлокерамические фильтры 15. Циклон в несколько раз снижает нагрузку на рукавные фильтры.

Металлотканевый фильтр 14 снабжен вибратором, который периодически по программе встряхивает рукава фильтра. Дисперсный продукт поступает на разгрузочный шнек 16. При прохождении через циклон 13 и металлотканевый фильтр 14 происходит дальнейшее снижение температуры двухфазного потока перед металлокерамическим фильтром до 150-200°С.

Далее производят окончательную очистку хлор-газа от частиц диоксида титана в металлокерамическом фильтре 15. На этой стадии сепарации смесь проходит через фильтрующие элементы металлокерамического фильтра 15, где от газа отделяют оставшуюся часть тонкодисперсного диоксида титана (3-5%). Дисперсный продукт поступает на разгрузочный шнек 16. При прохождении через металлокерамический фильтр 15 происходит дальнейшее снижение температуры пылегазового потока перед рукавным фильтром до 100-150°С.

Распределение дисперсного продукта будет следующим: в циклоне улавливают 45-55% TiO2, в металлотканевом фильтре 40-50% диоксида титана, остальное (до 5%) - в металлокерамическом фильтре.

Диоксид титана со шнека 16 подают на участок обесхлорирования.

Хлор-газ на выходе из металлокерамического фильтра подают в теплообменник 17, где охлаждают его до 40-50°С, затем хлор-газ подают в компрессор 18. После хлорного компрессора хлор-газ передают, например, на хлорирование концентрата.

По содержанию компонентов оборотный хлор-газ отвечает составу, % об.: хлор не менее 70, кислород - не более 30.

В таблице представлены основные параметры примеров реализации предложенного способа, при этом достигаются следующие свойства получаемого продукта - дисперсного диоксида титана:

- белизна - более 97 условных единиц;

- маслоемкость - менее 20 г на 100 г пигмента;

- укрывистость - менее 30 г/м2;

- разбеливающая способность - 1500 условных единиц;

- содержание остаточного хлора - 0,07-0,09;

- рН водной вытяжки - 3,5-4,0;

- содержание рутила - 99,3-99,5%.

Таким образом, предлагаемое изобретение позволяет повысить эффективность производства диоксида титана конверсией тетрахлорида титана в кислородной плазме и тем самым повысить содержание рутильной фазы в продукте. Кроме того, процесс производства отличается стабильностью за счет использования физико-химических параметров регулирования температурного режима в плазменном реакторе. Это, в свою очередь, позволяет повысить КПД в 1,5-1,8 раз самого реактора, устранить энергоемкие не плазменные операции предварительной газификации и перегрева сырья и добавок, сократить газовый поток из плазменного реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1994 |

|

RU2057714C1 |

| СПОСОБ СИНТЕЗА НАНОРАЗМЕРНЫХ ЧАСТИЦ ПОРОШКА ДИОКСИДА ТИТАНА | 2013 |

|

RU2547490C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1999 |

|

RU2160230C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1997 |

|

RU2180321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2002 |

|

RU2230033C1 |

| ПЛАЗМЕННЫЙ СИНТЕЗ НАНОПОРОШКА ОКСИДА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2351535C2 |

| СПОСОБ СИНТЕЗА НАНОДИОКСИДА ТИТАНА | 2006 |

|

RU2321543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА РУТИЛЬНОЙ МОДИФИКАЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2643555C1 |

Изобретение может быть использовано в лакокрасочной промышленности, в производстве катализаторов, пластмасс, диэлектриков и других отраслях промышленности. Способ получения диоксида титана основан на конверсии тетрахлорида титана в кислородной плазме в дисперсный диоксид титана и хлор-газ. Поток кислородной плазмы генерируют несколькими электродуговыми плазмотронами, равномерно распределенными по горизонтальному сечению реактора и расположенными ниже зоны ввода сырья и рутилизирующей добавки, сырье и рутилизирующую добавку - хлорид алюминия вводят в поток плазмы сверху в виде дезинтегрированного раствора хлорида алюминия в тетрахлориде титана, одновременно вводят в поток раствора дезинтегрирующую добавку - тетрахлорид кремния вместе с кислородом, перемешивают сырье и указанные добавки с потоками кислородной плазмы. Двухфазный поток продуктов конверсии на выходе из зоны смешения обжимают тангенциальным потоком оборотного хлор-газа, разделяют рутильный диоксид титана и хлор-газ последовательно в циклоне, металлотканевом и металлокерамическом фильтрах, непрерывно выводят из аппарата пигментный дисперсный диоксид титана, непрерывно очищают хлор-газ от остаточного содержания дисперсной фазы и направляют его на повторное использование. Изобретение позволяет повысить выход рутильной модификации диоксида титана и эффективность работы реактора, снизить потери диоксида титана и энергозатраты. 8 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2002 |

|

RU2230033C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1997 |

|

RU2180321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| МЕМБРАННЫЙ КОМПРЕССОР | 2001 |

|

RU2187699C1 |

| Фурма | 1981 |

|

SU988878A1 |

Авторы

Даты

2008-04-20—Публикация

2006-11-20—Подача