Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной листовой стали с отличной деформируемостью, возможностью нанесения химического конверсионного покрытия и гальванизации, а также к способу получения листовой стали.

Уровень техники

В последнее время возрастает потребность в снижении массы автомобильного корпуса с целью улучшения топливной экономичности автомобилей. Одним из подходов к снижению массы автомобильного корпуса является использование высокопрочных стальных материалов. Однако с повышением прочности стального материала возникают проблемы, связанные с трудностью их прессования. В основном это связано с тем, что с повышением прочности стального материала повышается предел его текучести и снижается возможность его растяжения.

Для решения этих проблем изобретена листовая сталь, в которой используется индуцированная напряжением трансформация остаточного аустенита (далее в тексте «TRIP сталь») и аналогичные материалы с целью увеличения способности к растяжению, и такие технологии описаны, например, в Japanese Unexamined Patent Publication №S61-157625 и №Н10-130776.

Однако обычная TRIP листовая сталь требует присутствия значительного количества Si, в результате чего ухудшаются характеристики химической конверсионной обработки и горячего цинкования поверхности листовой стали, что ограничивает число элементов, в которых может использоваться листовая сталь. Кроме этого, для обеспечения высокой прочности в сталь с остаточным аустенитом следует добавлять большое количество С, в результате чего возникают проблемы, связанные со сваркой, например такие, как растрескивание зерен (nugget cracks).

Изобретения, касающиеся технических характеристик химической конверсионной обработки и горячего цинкования поверхности листовой стали, направленные на снижение количества Si в TRIP стали с остаточным аустенитом, описаны в Japanese Unexamined Patent Publication №H5-247586 и №2000-345288. Хотя при использовании указанных изобретений могут быть улучшены технические характеристики химической конверсионной обработки и горячего цинкования, а также пластичности, нельзя ожидать, что при этом улучшится способность к сварке. Кроме этого, в случае использования TRIP стали с пределом прочности 980 МПа и выше имеют дело с очень высоким пределом текучести, и возникают проблемы, связанные с ухудшением способности стали к закреплению формы во время прессования и т.п. Более того, при использовании TRIP стали с пределом прочности 980 МПа и выше возникают проблемы, связанные с задержкой разрушения. Другая проблема состоит в том, что поскольку TRIP листовая сталь содержит большое количество остаточного аустенита, в большом количестве образуются пустоты и смещения на поверхности раздела между фазой мартенсита, образующейся в результате трансформации индуцированной напряжением, и другими фазами вблизи фазы мартенсита, на поверхности раздела накапливается водород, что приводит к замедленному разрыву.

До настоящего времени в качестве технологии, приводящей к уменьшению предела текучести, известен способ использования двухфазной стали (далее в тексте "DP сталь"), содержащей феррит, описанный в Japanese Unexamined Patent Publication №S57-155329, Однако в указанной технологии требуется, чтобы скорость охлаждения после рекристаллизационного отжига составляла 30°С/сек или более, но такая скорость охлаждения не обеспечивается при использовании обычной линии горячего цинкования. Кроме этого, максимальное целевое значение предела прочности листовой стали составляет 100 кг/мм2, в связи чем не всегда может быть получена высокопрочная листовая сталь с достаточной способностью к деформированию.

Описание изобретения

Цель настоящего изобретения состоит в том, чтобы путем решения указанных выше проблем получить высокопрочную листовую сталь с отличной деформируемостью и характеристиками, касающимися химической конверсионной обработки и цинкования, а также создать способ получения листовой стали в промышленном масштабе.

Авторы настоящего изобретения в результате тщательного изучения высокопрочной листовой стали с отличной деформируемостью установили, что в случае DP стали с низким пределом текучести может быть получена высокопрочная листовая сталь с более высокой способностью к растяжению, чем это могло быть достигнуто ранее в промышленном масштабе, в результате оптимизации компонентов стали, состоящем в регулировании баланса между количествами Si и Al и значения TS (целевая прочность) в рамках специального интервала значений, главным образом в результате регулирования добавленного количества Al.

В результате осуществления настоящего изобретения обеспечивается высокопрочная листовая сталь с улучшенной пластичностью, которая сравнима или аналогична традиционной стали с остаточным аустенитом, в которой нанесение покрытия химической конверсии и горячее цинкование улучшены за счет уменьшения количества Si, а свойства ухудшаются в меньшей степени даже при использовании легирующей металлизации.

Кроме этого, настоящее изобретение обеспечивает получение DP стали, предусматривающей неизбежное включение остаточного аустенита в количестве 5% или менее, которая, в основном, не содержит остаточного аустенита, поскольку не возникают проблемы, связанные с замедленным разрушением и вторичным охрупчиванием.

Предел прочности высокопрочной стали согласно изобретению имеет значение в интервале 590-1500 МПа, и влияния настоящего изобретения особенно заметны при использовании высокопрочной стали с пределом прочности 980 МПа или более.

Настоящее изобретение основывается на упомянутой выше технологической концепции и его сущностью является следующее.

(1) Высокопрочная листовая сталь с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием, отличающаяся тем, что листовая сталь включает следующие компоненты, содержание которых выражено в мас.%:

0,03-0,20% С,

0,005-0,3% Si,

1,0-3,1% Mn,

0,001-0,06% Р,

0,001-0,01% S,

0,0005-0,01% N,

0,2-1,2% Al и

не более 0,5% Мо,

причем остальное - Fe и неизбежные примеси; количества Si и Al выражены в мас.%, целевая прочность (TS) указанной листовой стали удовлетворяет следующему уравнению (1); а металлографическая структура указанной листовой стали содержит феррит и мартенсит;

(0,0012 × [целевая прочность TS]-0,29-[Si])/2,45 < Al < 1,5-3×[Si].......(1),

где [целевая прочность TS] обозначает проектную прочность листовой стали, выраженную в МПа, a [Si] обозначает количество Si в мас.%.

(2) Высокопрочная листовая сталь с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием по пункту (1), отличающаяся тем, что она дополнительно содержит один или несколько следующих элементов, количественные интервалы которых выражены в мас.%: 0,01-0,1% V, 0,01-0,1% Ti и 0,005-0,05% Nb.

(3) Высокопрочная листовая сталь с отличной деформируемостю, возможностью нанесения покрытия химической конверсией и горячим цинкованием по пункту (1) или (2), отличающаяся тем, что она дополнительно содержит 0,0005-0,002 мас.% В и удовлетворяет следующему выражению (2):

500×[B]+[Mn]+0,2[Al]<2,9......(2),

где [В] обозначает количество В, [Mn] обозначает количество Mn, a [Al] - количество Al, выраженные в мас.%.

(4) Высокопрочная листовая сталь с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием по любому из пунктов (1)-(3), отличающаяся тем, что она дополнительно содержит, в массовом выражении, один или оба из следующих компонентов: 0,0005-0,005% Са и 0,0005-0,005% REM (редкоземельный элемент).

(5) Высокопрочная листовая сталь с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием, отличающаяся тем, что зерна феррита с отношением ширины к длине 0,2 или более составляют не менее 50% от общего числа зерен феррита в высокопрочной стали по любому из пунктов (1)-(4).

(6) Высокопрочная листовая сталь с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием по любому из пунктов (1)-(5), отличающаяся тем, что она представляет собой горячекатаную листовой сталь или холоднокатаную листовую сталь.

(7) Высокопрочная листовая сталь с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием по любому из пунктов (1)-(6), отличающаяся тем, указанную листовую сталь подвергают обработке путем горячего цинкования.

(8) Способ получения высокопрочной листовой стали с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием по любому из пунктов (1)-(7), отличающийся тем, что процесс получения указанной листовой стали включает горячую прокатку при конечной температуре, равной температуре фазового перехода Ar3 или выше; охлаждение при температуре 400-550°С; последовательное применение традиционного травления; последующую преимущественно холодную прокатку со степенью обжатия 30-70%; рекристаллизапионный отжиг в режиме непрерывного процесса и последующую поверхностную прокатку (дрессировку).

В указанном способе получения высокопрочной листовой стали с отличной деформируемостью, возможностью нанесения покрытия химической конверсией и горячим цинкованием при реализации указанной операции отжига листовую сталь нагревают до температуры в интервале от температуры фазового перехода Ac1 до температуры фазового перехода Ас3+100°С; выдерживают в течение времени от 30 с до 30 мин и охлаждают до температуры 600°С или ниже со скоростью не менее Х°С/сек, где Х удовлетворяет следующему выражению (3)

X ≥ (Ac3-500)/10a........(3)

а=0,6[С]+1,4[Mn]+3,7[Мо]-0,87,

где X представляет собой скорость охлаждения, выраженную в °С/сек, Ас3 выражено в °С, [С] представляет собой количество С, [Mn] - количество Mn, а [Мо] - количество Мо, выраженные в мас.%.

Краткое описание чертежей

На Фигуре 1 представлен график, демонстрирующий диапазон изменения количеств Al и Si для каждой заданной прочности TS.

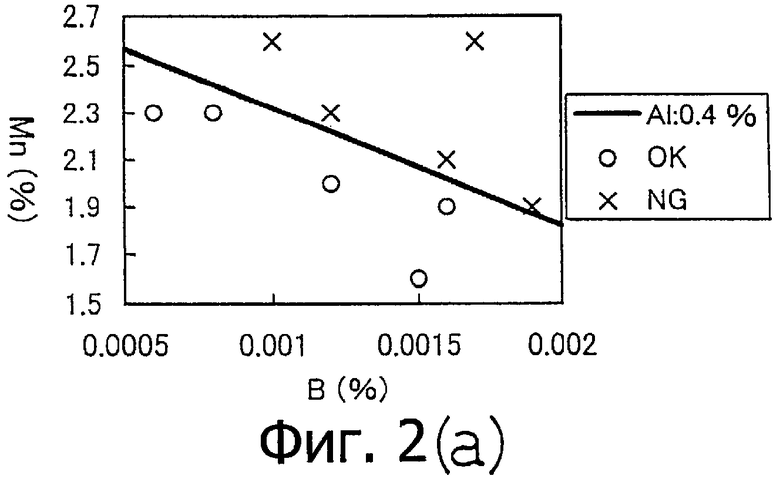

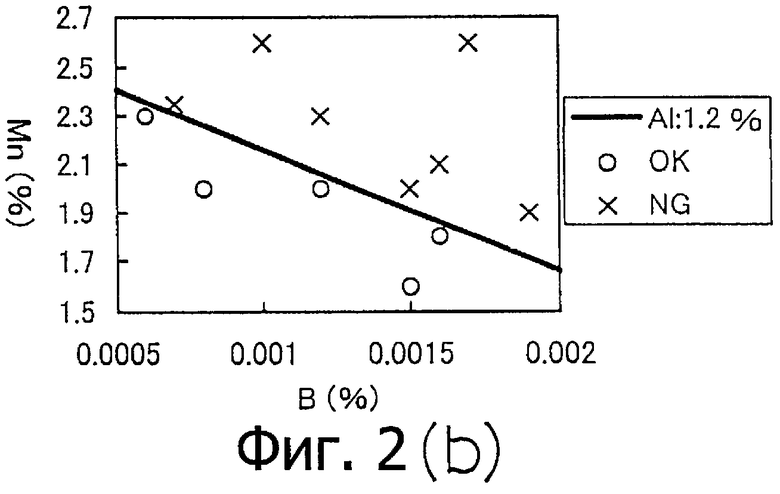

Фигура 2 (а) изображает зависимость между характеристиками химической конверсионной обработки и горячего цинкования и количествами Mn и В при содержании Al 0,4%, а на фигуре 2 (b) представлен график зависимости между характеристиками химической конверсионной обработки и горячего цинкования и количествами Mn и В при содержании Al 1,2%.

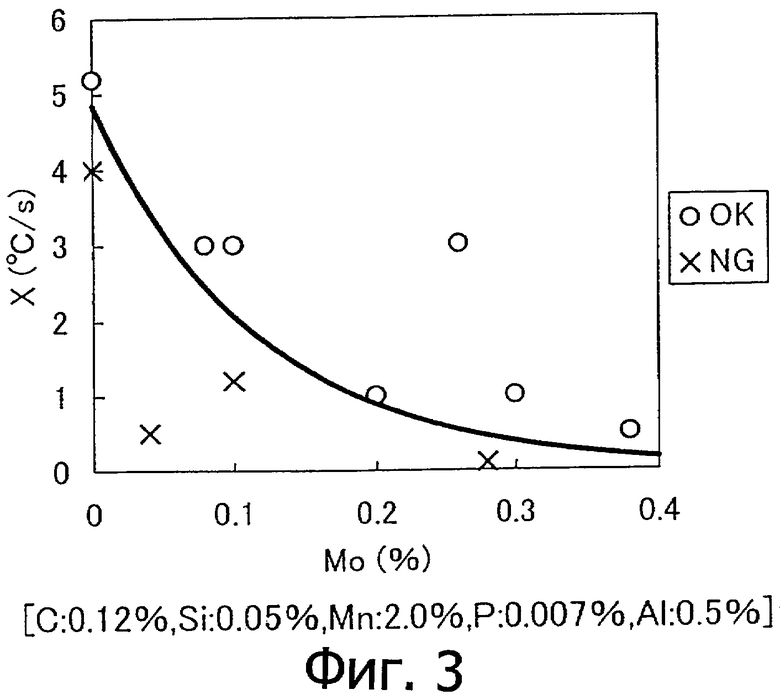

На Фигуре 3 представлен график зависимости между скоростью охлаждения, обеспечивающей пластичность, и содержанием химических компонентов.

Описание предпочтительного варианта осуществления изобретения

Ниже приводится подробное разъяснение настоящего изобретения.

Вначале будут разъяснены причины необходимости регулирования содержания химических компонентов и металлографической структуры высокопрочной листовой стали настоящего изобретения.

С является необходимым компонентом для обеспечения прочности и основным элементом для стабилизации мартенсита. При содержании С в количестве менее 0,03% не достигается достаточная прочность изделия и не формируется фаза мартенсита. С другой стороны, если количество С превышает 0,2%, то происходит чрезмерное упрочнение, не достигается нужное значение пластичности, ухудшается способность к сварке, в связи с чем сталь не может использоваться в качестве промышленного материала. По этим причинам в настоящем изобретении содержание С регулируют в интервале 0,03-0,2%, предпочтительно 0,06-0,15%.

Mn следует добавлять для обеспечения прочности, и этот элемент замедляет образование карбидов и служит эффективной добавкой для образования феррита. При содержании Mn менее 1,0% не достигается достаточная прочность, феррит образуется в недостаточной степени и ухудшается пластичность. С другой стороны, при содержании Mn в количестве выше 3,1% чрезмерно увеличивается способность к закалке, что приводит к обильному образованию мартенсита и увеличению прочности и в результате увеличивается интервал изменения качества продукта, не достигается нужная пластичность, и полученная сталь не может использоваться в качестве промышленного материала. По этим причинам в настоящем изобретении содержание Mn регулируют в интервале 1,0-3,1%.

Si представляет собой элемент, добавляемый для поддержания прочности и, главным образом, для обеспечения пластичности продукта. Однако избыточное добавление Si в количестве 0,3% ухудшает показатели нанесения химического конверсионного покрытия и горячего цинкования. В связи с этим в настоящем изобретении количество Si составляет 0,3% или менее, а в случае особой важности горячего цинкования предпочтительное содержание Si составляет 0,1% или менее. Кроме этого Si добавляют в качестве раскислителя и для повышения способности к закалке. Однако при содержании Si в количестве менее 0,005% достаточное раскислительное действие не достигается. Поэтому низший количественный предел содержания Si составляет 0,005%.

Р добавляют в качестве элемента, способствующего упрочнению листовой стали в соответствии с требуемым значением прочности. Однако при добавлении большого количества Р приводит к его сегрегации на границе зерен, в результате чего ухудшается локальная пластичность. Кроме этого, введение Р ухудшает свариваемость изделия. В связи с этим верхний предел содержания Р составляет 0,06%. Нижний предел содержания Р устанавливают на уровне 0,001%, поскольку уменьшение количества Р с выходом за пределы указанного значения приводит к повышению стоимости рафинирования на стадии производства стали.

S представляет собой элемент, образующий MnS, что ухудшает локальную пластичность и свариваемость, в связи с чем предпочтительно, чтобы сталь не содержала этого элемента. По этой причине верхний предел содержания S составляет 0,01%. Нижний предел содержания S устанавливают на уровне 0,001%, поскольку аналогично действию Р, уменьшение количества S с выходом за пределы указанного значения приводит к повышению стоимости рафинирования на стадии производства стали.

Al является наиболее важным элементом настоящего изобретения. Добавление Al ускоряет образование феррита и улучшает пластичность. Кроме этого, Al является элементом, не ухудшающим характеристики химической конверсионной обработки и горячего цинкования, даже при добавлении его в больших количествах. Помимо этого, Al также выполняет функцию раскислителя. Добавление Al в количестве 0,2% или более необходимо для улучшения пластичности. При чрезмерном добавлении Al указанные выше явления переходят в стадию насыщения, и сталь становится ломкой. По этой причине верхний предел содержания Al составляет 1,2%.

N является элементом, включение которого в изделие представляется неизбежным. Чрезмерное содержание N не только ухудшает характеристики созревания, но также приводит к увеличению количества осажденного AlN, вследствие чего уменьшается действие добавления Al. По этой причине предпочтительное содержание N составляет 0,01% или менее. С другой стороны, чрезмерное уменьшение количества N приводит к повышению стоимости процесса производства стали, в связи с чем обычно предпочитают регулировать количество N на значении 0,0005% или более.

Как правило, следует добавлять большие количества легирующих элементов, с целью получения листовой стали высокой прочности, в которой подавлено образование ферритов. В этом случае уменьшается количество ферритовой фракции в структуре, увеличивается доля второй фракции, в связи с чем значительно снижается способность к растяжению, в особенности в DP стали с пределом прочности 980 МПа или более. Для борьбы с этим явлением в большинстве случае добавляют Si и восстанавливают Mn. Однако в первом случае ухудшаются характеристики химической конверсионной обработки и горячего цинкования, а во втором случае трудно обеспечить прочность стали, в связи с чем указанные операции не используются для листовой стали настоящего изобретения. Авторы изобретения в результате широкого исследования обнаружили, что в том случае, когда содержания Al, Si и значение TS регулируются в соответствии со следующим выражением (1), ферритная фракция образуется в достаточном количестве и обеспечивается отличное растяжение:

(0,0012 × [целевая прочность TS]-0,29-[Si])/2,45 < Al < 1,5-3×[Si].......,(1)

где [заданная прочность TS] обозначает прочность листовой стали, выраженную в МПа, a [Si] обозначает количество Si, выраженное в массовых процентах.

Как следует из данных, представленных на Фигуре 1, при добавлении Al в количестве, меньшем величины, определяемой выражением (0,0012×[заданная прочность TS]-0,29-[Si])/2,45, количество Al оказывается недостаточным для улучшения пластичности, в отличие от этого, когда добавленное количество превышает 1,5-3×[Si], ухудшаются характеристики химической конверсионной обработки и горячего цинкования.

Причина того, что содержание феррита и мартенсита в металлографической структуре является отличительным признаком изобретения, заключается в том, что в результате формирования такой металлографической структуры может быть получена листовая сталь с отличным балансом между прочностью и пластичностью. Упомянутый в тексте феррит относится к полигональному ферриту и бейнитному (banitic) ферриту. Используемый в тексте термин «мартенсит» включает мартенсит, полученный в результате обычного охлаждения и в результате отпуска при температуре 600°С или ниже, причем мартенсит, полученный в последнем случае, демонстрирует аналогичные действия. В том случае, когда в структуре остается аустенит, ухудшаются характеристики вторичного рабочего охрупчивания и замедленного разрушения. По этой причине листовая сталь согласно изобретению допускает неизбежное включение остаточного аустенита в количестве 3% или менее, а в основном, не содержит остаточного аустенита.

Мо представляет собой элемент, эффективный в обеспечении прочности и способности к закалке. Однако чрезмерное добавление Мо иногда приводит к подавлению образования феррита, а в случае DP стали - к ухудшению пластичности и характеристик химической конверсионной обработки и горячего цинкования. Поэтому верхний предел содержания Мо составляет 0,5%.

Для обеспечения прочности могут добавляться V, Ti и Nb в количественных интервалах 0,01-0,1%, 0,01-0,1% и 0,005-0,05% соответственно.

В может вводиться в количестве 0,0005-0,002% с целью обеспечения прокаливаемости и повышения эффективности действия Al за счет образования BN. В результате увеличения количества ферритной фракции достигается отличное растяжение, однако в некоторых случаях образуется ламинарная структура и ухудшается локальная пластичность. Авторы изобретения обнаружили, что отмеченные выше недостатки могут быть исключены в результате добавления В. Однако оксиды В ухудшают характеристики химической конверсионной обработки и горячего цинкования. Также установлено, что добавление больших количеств Mn и Al ухудшают характеристики химической конверсионной обработки и горячего цинкования. Авторы изобретения изучили полученные результаты и дополнительно установили, как показано на Фигурах 2(а) и (b), что в том случае, когда листовая сталь содержит В, Mn и Al в количестве, удовлетворяющем следующему выражении (2), могут быть достигнуты достаточные характеристики химической конверсионной обработки и горячего цинкования:

500×[B]+[Mn]+0,2[Al]<2,9 (2),

где [В] представляет собой количество В, [Mn] - количество Mn, a [Al] - количество Al, выраженные в мас.%.

Са и REM могут добавляться в количественных интервалах 0,0005-0,005% и 0,0005-0,005% соответственно в целях регулированного включения и улучшения общего коэффициента расширения.

Sn и другие компоненты содержатся в листовой стали в качестве неизбежно присутствующих примесей, и даже в том случае, когда указанные примеси присутствуют в количестве 0,01 мас.% или менее, это не препятствует проявлению действенности настоящего изобретения.

Причины регулирования условий способа получения высокопрочной листовой стали в соответствие с настоящим изобретением заключаются в следующем.

При проведении горячей прокатки операцию проводят при температуре фазового перехода Ar3 или выше с тем, чтобы предотвратить воздействие чрезмерного напряжения зерен феррита и ухудшения характеристик производства стали. Однако при чрезмерно высокой температуре кристаллические зерна, рекристаллизованные после отжига, а также комплексные осадки или кристаллы Mg чрезмерно огрубляются, в связи с чем предпочитают использовать температуру порядка 940°С или ниже. При высоких температурах охлаждения ускоряется рекристаллизация и рост кристаллических зерен и следует ожидать улучшения способности материала к холодной обработке, однако вместо этого ускоряется образование окалины в ходе горячей прокатки, что ухудшает характеристики травления, приводит к образованию слоев феррита и перлита, в результате чего происходит неоднородное диспергирование С. В связи с этим температуру охлаждения регулируют на значение 550°С или ниже. С другой стороны, при слишком низкой температуре охлаждения происходит затвердевание листовой стали, вследствие чего увеличивается нагрузка в ходе холодной прокатки. По этой причине температуру охлаждения устанавливают порядка 400°С или выше.

В ходе холодной прокатки после травления при низкой степени обжатия трудно осуществлять коррекцию формы листовой стали. В связи с этим нижний предел степени обжатия устанавливают равным 30%. С другой стороны, при холодной прокатке листовой стали при степени обжатия, превышающей 70%, по краям стального листа образуются трещины, и его форма становится нестабильной. В связи с этим верхний предел степени обжатия устанавливают равным 70%.

Процесс отжига проводят в температурном интервале от температуры фазового перехода Ac1 до температуры фазового перехода Ас3+100°С. При температуре отжига ниже указанного интервала структура стального листа становится неоднородной. С другой стороны, при температуре отжига выше указанного интервала образование феррита подавляется ростом зерен аустенита, и в результате ухудшается способность к растяжению. Кроме этого, по экономическим причинам предпочтительная температура отжига составляет 900°С или ниже. В этом случае необходимо выдерживать стальной лист в течение 30 секунд или более с целью исключения образования ламинарной структуры. Однако даже при выдерживании в течение 30 минут действие носит предельный характер, и производительность ухудшается. В этой связи время выдержки регулируют в интервале от 30 секунд до 30 минут.

Конечную температуру охлаждения регулируют значение 600°С или ниже. В том случае, когда конечная температура охлаждения превышает 600°С, в системе остается аустенит, и повышается вероятность возникновения проблем, связанных со способностью к вторичной обработке и замедленным разрушениям. При низкой скорости охлаждения в ходе охлаждения образуется перлит. Перлит ухудшает относительное удлинение при разрыве, в связи с чем необходимо исключать его образование. Авторы настоящего изобретения установили, что удлинение обеспечивается при выполнении условий, описанных следующим выражением (3), как это показано на Фигуре 3;

X ≥ (Ac3-500)/10a........,(3)

а=0,6[С]+1,4[Mn]+3,7[Мо]-0.87,

где Х обозначает скорость охлаждения, выраженную в °С/сек, Ас3 выражено в °С, [С] представляет собой количество С, [Mn] - количество Mn, а [Мо] - количество Мо, выраженные в мас.%.

Согласно настоящему изобретению даже в том случае, когда температура закалки составляет 600°С или ниже после термообработки с целью улучшения растяжимости пор и хрупкости, это не влияет на эффективность настоящего изобретения.

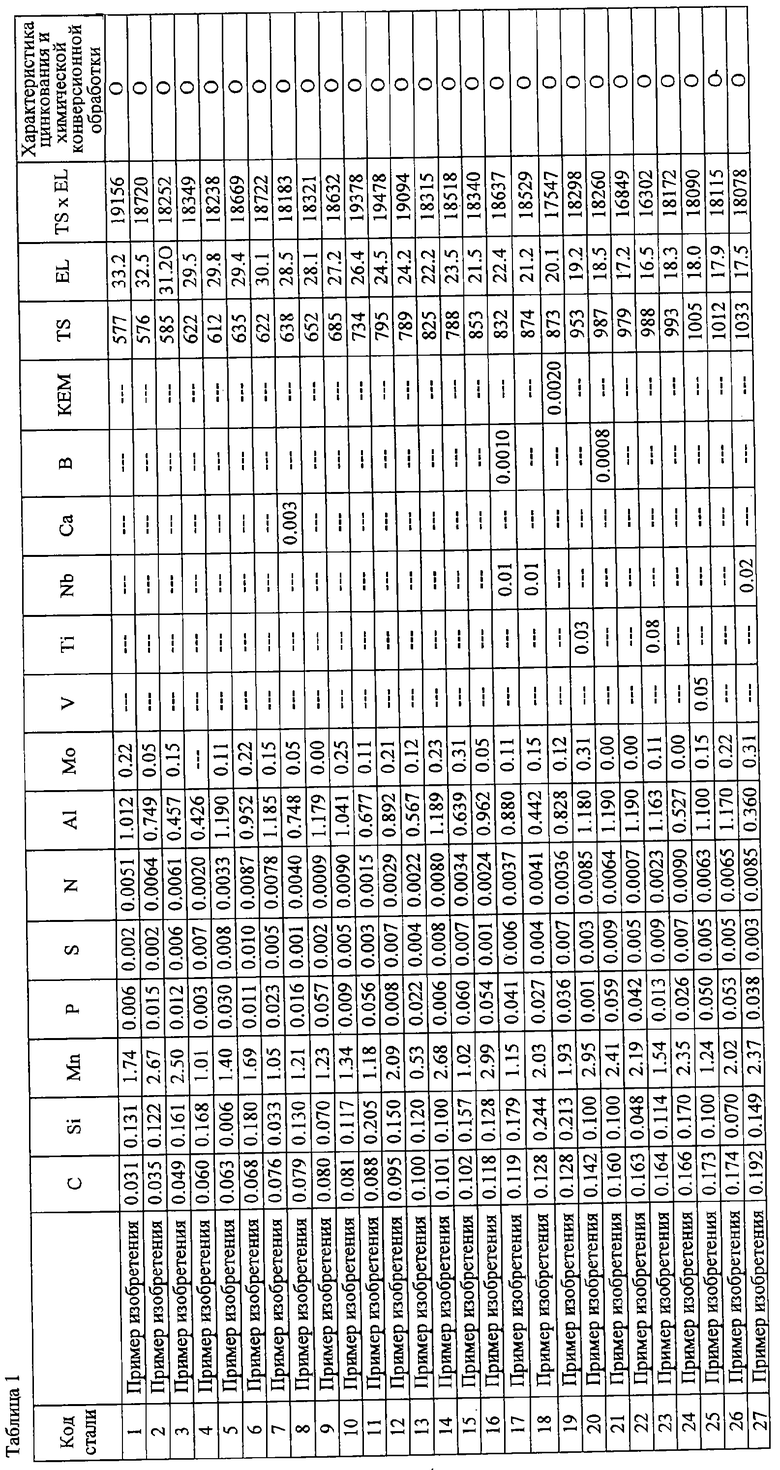

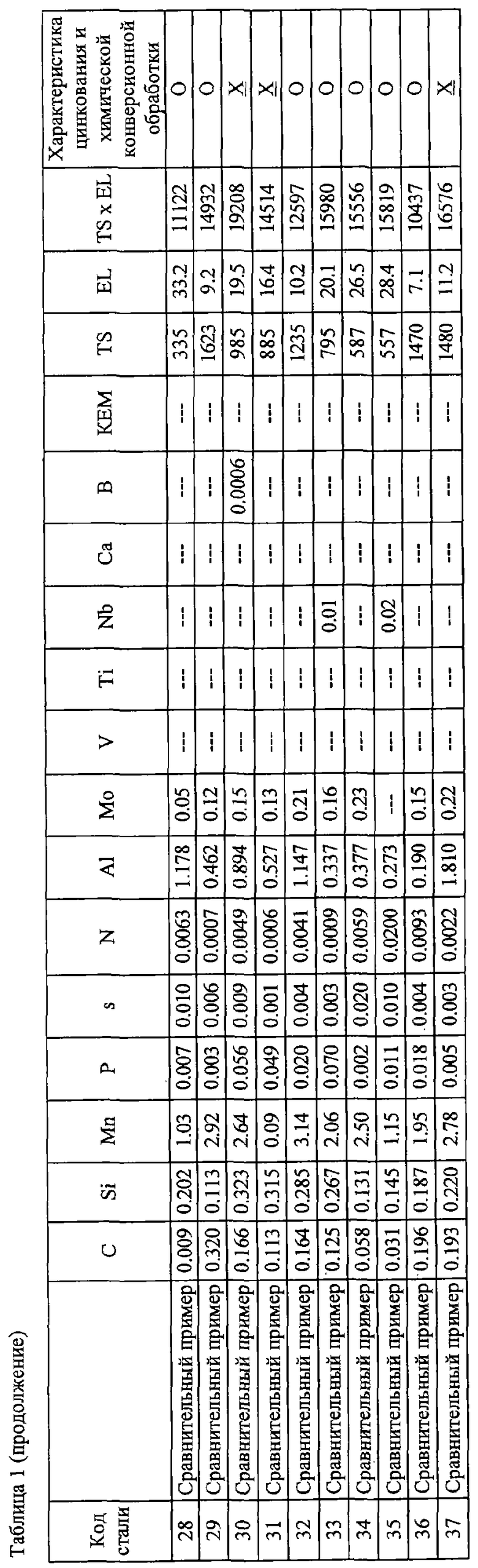

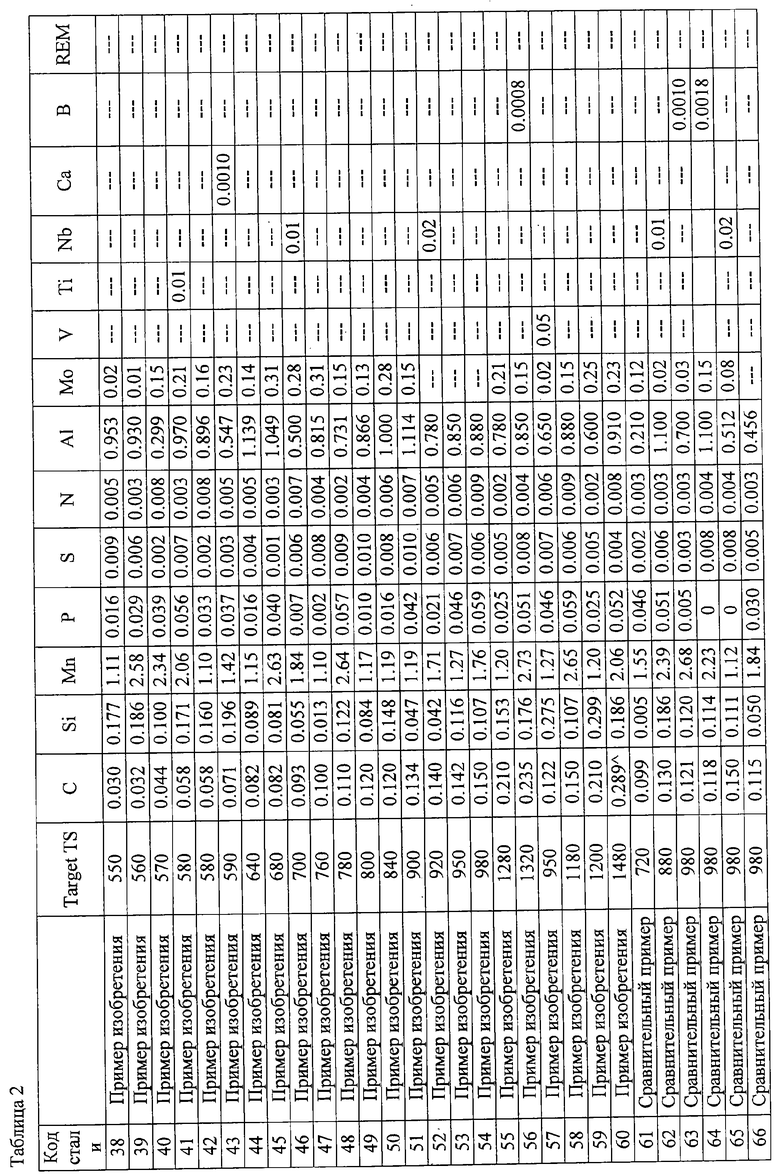

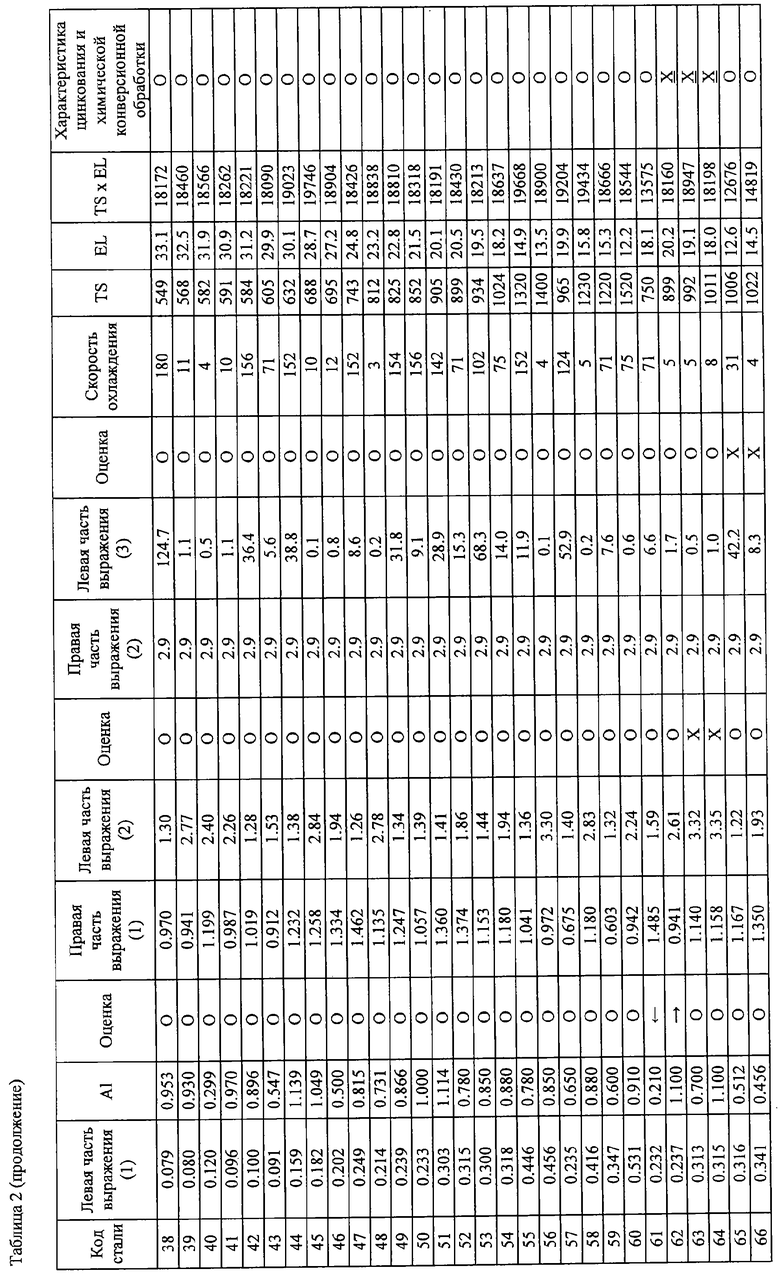

Пример

Стали, содержащие химические компоненты, указанные в Таблице 1, получены в вакуумной плавильной печи, их охлаждали, давали возможность затвердеть, после чего повторно нагревали до 1200°С, подвергали окончательной прокатке при 880°С и охлаждали. После охлаждения листовую сталь выдерживали в течение 1 часа при 500°С и повторяли термообработку в условиях горячей прокатки. Полученные горячекатаные стальные листы шлифовали для удаления окалины и подвергали холодной прокатке при степени обжатия 60%. После этого с использованием имитатора непрерывного отжига холоднокатаные стальные листы отжигали в течение 60 секунд при 770°С, охлаждали до 350°С, выдерживали в течение 10-600 секунд при этой температуре и снова охлаждали до комнатной температуры.

Прочностные свойства оценивали путем приложения напряжения в направлении L к образцу для испытания на растяжение JIS#5, и полученные результаты считались хорошими, когда величина TS (МПа)×EL (%) составляла 16000 МПа %. Металлографическую структуру исследовали с помощью оптического микроскопа. Наличие феррита наблюдали в результате азотного (nitral) травления, а наличие мартенсита - с помощью LePerra травления.

При определении характеристик плакировки с использованием имитатора горячего цинкования холоднокатаные стальные листы отжигали при описанных выше условиях и после этого подвергали горячему цинкованию. После этого визуально оценивали состояние осаждения плакирующих слоев, и в случае однородного нанесения плакирующего слоя на 90% поверхности стальной пластины считалось, что получены хорошие результаты (О), а в том случае, когда нанесенный сдой имел частичные дефекты, считалось, что получены плохие результаты (X). Что касается химической конверсионной обработки, то стальные листы обрабатывали обычным фосфатным агентом для автомобилей (Bt 3080, изготовленный Nihon Parkerizing Co., Ltd.) в стандартных условиях. После этого характеристики химической конверсионной пленки оценивали визуально и с помощью сканирующего электронного микроскопа, и в том случае, когда химическая конверсионная пленка плотно покрывала стальной листовой субстрат, считалось, что получен хороший результат (О), а в том случае, когда химическая конверсионная пленка имела частичные дефекты, результат рассматривался, как плохой (X).

Как следует из результатов, представленных в Таблице 2, настоящее изобретение позволяет получать высокопрочную листовой сталь с отличными характеристиками горячего цинкования и химической конверсионной обработки и с прекрасным балансом между прочностью и пластичностью.

С другой стороны, в сравнительных примерах, где содержание химических компонентов отклонялось от интервалов, указанных в настоящем изобретении, а также в сравнительных примерах №№61 и 62, в которых содержание Al имеет значение за пределами интервалов, предусмотренных выражением (1), как это показано в Таблице 2, величины TS×EL, отражающие баланс между прочностью и пластичностью, имеют значение менее 18000 МПа %, или, иначе говоря, результаты оценки характеристик металлизации и химической конверсионной обработки отмечаются знаком X. В случае сравнительных примеров №№63 и 64, не удовлетворяющих выражению (2), оценка характеристик металлизации и химической конверсионной обработки также отмечалась знаком X. Кроме этого, в случае сравнительных примеров №№65 и 66, которые не удовлетворяют выражению (3), значение произведения TS×EL, представляющего собой балансе между прочностью и пластичностью, составляет менее 18000 МПа %.

Промышленная применимость

Настоящее изобретение делает возможным получение из DP стали с низким пределом текучести, оцинкованных в горячем состоянии высокопрочных стальных листов с отличной деформируемостью и обеспечивает улучшенное удлинение, а также обеспечивает способ производства листовой стали в промышленном масштабе в результате контролирования соотношения между содержанием Si, Al и TS в определенных интервалах значений и, в особенности, регулирования количества добавленного Al.

Изобретение относится к области металлургии, в частности к изготовлению высокопрочной листовой стали с отличной деформируемостью. Для обеспечения высокой прочности, деформируемости и характеристик, касающихся и химической конверсионной обработки, и цинкования, получают сталь, содержащую, мас.%: С 0,03-0,20, Si 0,005-0,3, Mn 1,0-3,1, Р 0,001-0,06, S 0,001-0,01, N 0,0005-0,01, Al 0,2-1,2, Мо≤0,5, остальное Fe и неизбежные примеси, при условии, что количество Si и Al выражено в мас.% и целевая прочность (TS) указанной стали удовлетворяют следующему выражению: (0,0012×[целевая прочность TS]-0.26-[Si])/2,45<Al<1,5-3×[Si], в котором [целевая прочность TS] обозначает проектную прочность листовой стали, выраженную в МПа, причем структура металла содержит феррит, мартенсит и остаточный аустенит. Листовую сталь получают путем горячей прокатки, травления, холодной прокатки, рекристаллизационного отжига в режиме непрерывного процесса и последующей дрессировки, при этом температура конца горячей прокатки равна температуре фазового перехода Ar3 или выше, охлаждение ведут до температуры 400-550°С, холодную прокатку ведут со степенью обжатия 30-70%, а непрерывный отжиг проводят с нагревом до температуры Ас1-(Ас3+100)°С, выдержкой от 30 с до 30 мин и охлаждением до температуры 600°С или ниже со скоростью не менее Х°С/с при следующем соотношении: Х≥(Ас3-500)/10a, °С/с, а=0,6[С]+1,4[Mn]+3,7[Мо]-0,87. 2 н. и 6 з.п. ф-лы, 2 табл., 3 ил.

а количество остаточного аустенита в структуре составляет ≤3%, при выполнении следующего соотношения:

{0,0012·[целевая прочность TS]-0,29-[Si]}/2,45<[Al]<1,5-3·[Si], где [целевая прочность TS] - проектная прочность листовой стали, МПа; [Si], [Al] - количество кремния и алюминия, мас.%.

500·[В]+[Mn]+0,2 [Al]<2,9,

где [В], [Mn], [Al] - количество бора, марганца и алюминия.

Х≥(Ас3-500)/10а, °С/с,

а=0,6[С]+1,4[Mn]+3,7[Мо]-0,87,

где Ас1, Ас3 - температуры фазовых переходов, °С;

[С], [Mn], [Мо] - количество углерода, марганца и молибдена, мас.%.

| JP 2000345288 A, 12.12.2000 | |||

| JP 2001234281 А, 28.08.2001 | |||

| ДВУХФАЗНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2151214C1 |

Авторы

Даты

2008-04-20—Публикация

2003-06-24—Подача