Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному с высоким отношением предела текучести к пределу прочности стальному листу, высокопрочному с высоким отношением предела текучести к пределу прочности холоднокатаному стальному листу, высокопрочному с высоким отношением предела текучести к пределу прочности оцинкованному стальному листу, высокопрочному с высоким отношением предела текучести к пределу прочности оцинкованному погружением стальному листу, высокопрочному с высоким отношением предела текучести к пределу прочности отожженному оцинкованному погружением стальному листу, способу изготовления высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа, способу изготовления высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа и способу изготовления высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного погружением стального листа.

Известный уровень техники

В области автомобильной промышленности в последние годы с точки зрения охраны окружающей среды является востребованным, например, снижение веса кузова автомобиля для улучшения расхода топлива для снижения выбросов СO2. Между тем, с точки зрения обеспечения безопасности водителя и пассажиров кузов автомобиля очевидно должен быть более прочным при ударе. Для того чтобы соответствовать этим требованиям, необходимо достичь снижение веса и высокую прочность автомобильного корпуса. Обычно увеличивают прочность и снижают толщину стального листа в качестве материалов автомобильного корпуса, не вызывая проблем с жесткостью автомобильного корпуса. Кроме того, в дополнение к улучшению прочности и снижению толщины стального листа востребованным становится улучшение отношение предела текучести к пределу прочности (YR) для увеличения ударной прочности. Кроме того, например, когда готовый стальной лист является холоднокатаным стальным листом, требуются превосходная обрабатываемость химическим превращением стального листа в дополнение к прочности и пластичности, которые должны быть сохранены. Кроме того, когда стальной лист является оцинкованным погружением стальным листом с применением цинкования погружением, необходимы превосходные свойства покрытия стального листа. Когда готовый стальной лист является отожженным оцинкованным погружением стальным листом, легированным в дополнение к цинкованию погружением, необходимо достичь требуемую прочность и пластичность стального листа после легирования. Как описано выше, для использования стального листа необходимы подходящие свойства, такие как прочность, формуемость, в том числе пластичность, обрабатываемость химическим превращением или свойства покрытия.

В общем, при повышении прочности стального листа, формуемость, например пластичность, стального листа снижается. Например, когда элементы, упрочняющие твердый раствор, такие как Mn, Si и p, или элементы, улучшающие прокаливаемость, такие как Cr и Mo, добавляют в сталь для повышения прочности стального листа, формуемость, например пластичность, снижается. Кроме того, эти легирующие элементы, содержащиеся в стальном листе, снижают обрабатываемость химическим превращением или свойства покрытия стального листа, создавая таким образом компромисс между эффектом увеличения прочности стального листа и улучшением обрабатываемости химическим превращением или свойств покрытия стального листа. Поэтому даже когда может быть достигнуто увеличение прочности стального листа, трудно ожидать превосходной обрабатываемости химическим превращением на линии непрерывного отжига (CAL) и превосходных свойств покрытия на линии цинкования погружением (CGL). В частности, когда проводят цинкование погружением стального листа при температуре 450-490°С или применяют легирование стального листа после цинкования погружением, происходит частичное разложение непревращенного аустенита, диспергированного в ферритной основе, и, следовательно, предел прочности (TS) снижается, общее удлинение (EL) снижается и появляется удлинение, соответствующее пределу текучести (YP-EL). Разложение непревращенного аустенита легко происходит, например, с уменьшением содержания Mn, Si, Cr, Mo. С другой стороны, свойства покрытия снижаются, например, вместе с увеличением содержания Mn, Si, Cr, Mo. Как описано выше, в случае когда легирующие элементы просто добавляются к стальному материалу, трудно получить высокопрочный стальной лист с высокой прочностью наряду с превосходной формуемостью и способностью обеспечить превосходные свойства покрытия при цинковании погружением или легировании стального листа.

В качестве способа преодоления таких вышеописанных проблем обычно предлагались различные виды подходов для регулирования сочетание элементов, условий изготовления, например, в зависимости от требуемых характеристики. Например, патентный документ JP №3684914 раскрывает способы изготовления высокопрочного оцинкованного погружением стального листа, превосходного по обрабатываемости и адгезионной способности металлического покрытия. В патентном документе JP №3684914 такие элементы, как Mo, добавляют в материал, и их содержание и, например, условия изготовления соответственно регулируются для улучшения обрабатываемости и адгезионной способности металлического покрытия.

Между тем, высокопрочный стальной лист с улучшенной формуемостью, например пластичностью, является общеизвестным листом из двухфазной стали, содержащей фазу низкотемпературного превращения, состоящую в основном из мартенсита в ферритной основе. Лист из двухфазной стали может быть изготовлен нагреванием до температуры двухфазной области феррита и аустенита и последующей закалкой, например водяным или газовым охлаждением, получая таким образом превосходную формуемость, сохраняя при этом высокую прочность. Например, патентный документ JP №3687400 раскрывает для такого листа из двухфазной стали способы изготовления высокопрочной тонколистовой стали, превосходной по обрабатываемости и адгезионной способности металлического покрытия. В патентном документе 2 элементы, такие как Cr и Mo, добавляют в материал, и их содержание и, например, условия изготовления соответственно регулируются для улучшения обрабатываемости и адгезионной способности металлического покрытия.

Существо изобретения

Проблема, решаемая изобретением

Однако в способах, раскрытых в патентном документе JP №3684914 и патентном документе JP №3687400, является необходимым использование дорогостоящих элементов, таких как Cr или Mo, и эти способы не направлены на улучшение отношения предела текучести к пределу прочности, трудно получать высокопрочный стальной лист с высоким отношением предела текучести к пределу прочности и с превосходной формуемостью.

Настоящее изобретение было выполнено для решения указанных проблем и целью настоящего изобретения является создание высокопрочного с высоким отношением предела текучести к пределу прочности стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного погружением стального листа, способа изготовления высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа, способа изготовления высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа и способа изготовления высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного погружением стального листа.

Средства решения проблемы

Авторы настоящего изобретения интенсивно изучали пути решения вышеуказанных задач. В результате изобретатели установили, что можно получать высокопрочный стальной лист с высоким отношением предела текучести к пределу прочности и с превосходной формуемостью, добавлением одного или более видов элементов из Ti, Nb и V до общего содержания 0,010-1,000%, даже когда не добавляют элементы Mo и Cr. Изобретатели пришли к следующему заключению. Все из указанных высокопрочного с высоким отношением предела текучести к пределу прочности стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа, высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного погружением стального листа означают стальной лист с отношением предела текучести к пределу прочности YR, равным 60% или более, и пределом прочности (TS) 590 МПа или выше.

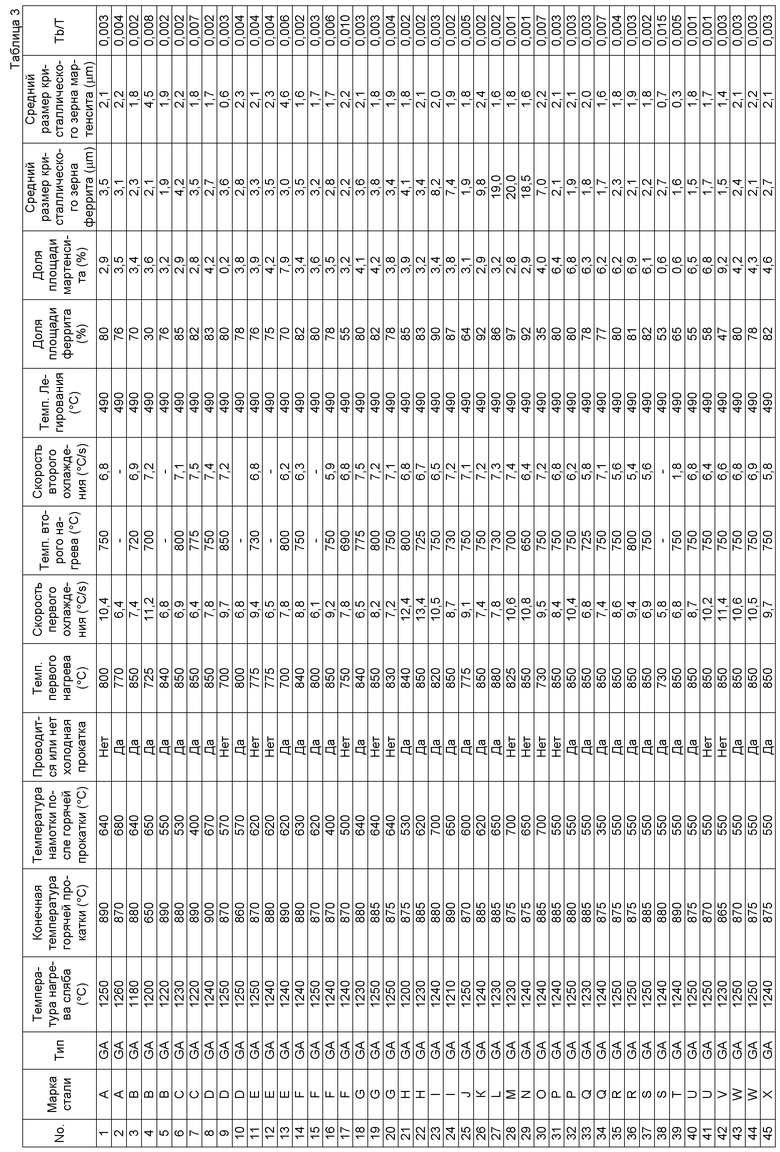

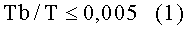

Высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист включает: в качестве компонентов состава, в % масс., 0,03-0,20% С, 1,0% или менее Si, от более 1,5 до 3,0% Mn, 0,10% или менее P, 0,05% или менее S, 0,10% или менее Аl, 0,010% или менее N, один или несколько элементов, выбранных из Ti, Nb и V, общее содержание которых составляет 0,010-1,000%, и остальное Fe с неизбежными примесями; и структуру, включающую ферритную основу и вторичную фазу в качестве микроструктуры, в которой доля площади феррита составляет 50% и более, и средний размер кристаллического зерна 18 мкм или менее, вторичная фаза включает мартенсит, доля площади которого составляет от 1% до менее 7% и толщина лентовидной структуры, образованной вторичной фазой, удовлетворяет следующему сравнительному выражению (1):

где Тb означает среднюю толщину лентовидной структуры в направлении толщины листа и Т означает толщину листа.

Средний размер кристаллического зерна мартенсита высокопрочного с высоким отношением предела текучести к пределу прочности стального листа может составлять 3 мкм или менее.

В качестве компонента состава в % масс. высокопрочного с высоким отношением предела текучести к пределу прочности стального листа может быть включен, по меньшей мере, один элемент, выбранный из 0,05-1,00% Cu, 0,05-1,00% Ni и 0,0003-0,0050% В.

В качестве компонента состава в % масс. высокопрочного с высоким отношением предела текучести к пределу прочности стального листа может быть включен, по меньшей мере, один элемент, выбранного из 0,001-0,005% Ca, 0,001-0,005% Mg и 0,001-0,005% редкоземельных металлов (REM).

В качестве компонента состава в % масс высокопрочного с высоким отношением предела текучести к пределу прочности стального листа могут быть дополнительно включены 0,002-0,200% Sn и/или 0,002-0,200% Sb.

В качестве компонента состава в % масс. высокопрочного с высоким отношением предела текучести к пределу прочности стального листа по пп.1-5 формулы изобретения может быть дополнительно включено 0,001-0,010% Ta.

Высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист представляет собой холоднокатаный высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист, указанный выше.

В высокопрочном с высоким отношением предела текучести к пределу прочности оцинкованном стальном листе высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист включает пленку металлического покрытия на основе цинка, сформированной на нем.

В высокопрочном с высоким отношением предела текучести к пределу прочности оцинкованном погружением стальном листе пленка металлического покрытия на основе цинка высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного стального листа является пленкой цинкового покрытия, полученного цинкованием погружением.

В высокопрочном с высоким отношением предела текучести к пределу прочности отожженном оцинкованном погружением стальном листе пленка металлического покрытия на основе цинка высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного стального листа является отожженной пленкой цинкового покрытия.

Способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа включает: нагрев стального сляба вышеописанного состава до температуры 1150-1300°С, горячую прокатку стального сляба при конечной температуре 850-950°С; намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С, нагрев холоднокатаного листа, полученного холодной прокаткой, до температуры 750°С или выше, охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше.

Способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа включает: нагрев стального сляба вышеописанного состава до температуры 1150-1300°С, горячую прокатку стального сляба при конечной температуре 850-950°С; намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С, нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой после намотки, до температуры 750°С или выше, охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше; и цинкование погружением листа.

Способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа включает: нагрев стального сляба вышеописанного состава до температуры 1150-1300°С, горячую прокатку стального сляба при конечной температуре 850-950°С; намотку стального листа, полученного горячей прокаткой при температуре 450-750°С, однократный нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой после намотки, до температуры 750°С или выше; повторный нагрев листа до температуры 700°С или выше после охлаждения и декапирования после нагрева;

охлаждение листа до температуры охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше; и цинкование погружением листа.

Способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного стального листа включает: нагрев стального сляба вышеописанного состава до температуры 1150-1300°С, горячую прокатку стального сляба при конечной температуре 850-950°С; намотку стального листа, полученного горячей прокаткой при температуре 450-750°С, нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой после намотки, до температуры 750°С или выше, охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше; цинкование погружением листа; и легирование оцинкованного листа при температуре 470-600°С.

Способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного стального листа включает: нагрев стального сляба вышеописанного состава до температуры 1150-1300°С, горячую прокатку стального сляба при конечной температуре 850-950°С; намотку стального листа, полученного горячей прокаткой при температуре 450-750°С, однократный нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой после намотки, до температуры 750°С или выше; повторный нагрев листа до температуры 700°С или выше после охлаждения и декапирования после нагрева; охлаждение листа до температуры охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше; и цинкование погружением листа; и легирование оцинкованного листа при температуре 470-600°С.

Эффект изобретения

В соответствии с настоящим изобретением можно создать высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный погружением стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности отожженный оцинкованный погружением стальной лист, каждый из которых обладает высокой прочностью и высоким отношением предела текучести к пределу прочности и превосходной формуемостью, и создать способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа, способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа и способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного погружением стального листа.

Лучший(е) вариант(ы) осуществления изобретения

Высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный погружением стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности отожженный оцинкованный погружением стальной лист, способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности холоднокатаного стального листа, способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности оцинкованного погружением стального листа и способ изготовления высокопрочного с высоким отношением предела текучести к пределу прочности отожженного оцинкованного погружением стального листа, которые относятся к настоящему изобретению далее будут подробно описаны по отдельности с обращением внимания на компоненты состава и микроструктуру вышеуказанного стального листа и способ изготовления вышеуказанного стального листа.

Прежде всего раскрываются компоненты состава. В последующем раскрытии “%”, указывающее единицы содержания элемента, содержащегося в стали, означает “% масс.”, если прямо не оговорено иное.

(Содержание углерода)

Углерод (С) является одним из важных основных компонентов стали и способствует улучшению силы в виде бейнита и мартенсита, которые образуются при низкой температуре. Кроме того, в частности, в настоящем изобретении углерод (С) осаждается в виде карбида Ti, Nb и V, которые описаны далее, и способствует улучшению прочности. Однако, когда содержание С менее 0,03%, трудно не только формировать вышеуказанные выделения, но и бейнит, и мартенсит. Между тем, когда содержание С превышает 0,20%, ухудшается свариваемость методом точечной сварки. Соответственно содержание С составляет 0,03-0,20%. Для достижения более высоких свойств, предпочтительно, чтобы содержание С было установлено равным 0,05-0,12%.

(Содержание Si)

Кремний (Si) является элементом, способным улучшить формуемость, например, пластичность за счет снижения содержания твердого раствора С в феррите. Однако, когда содержание Si превышает 1,0%, обрабатываемость химическим превращением или свойства покрытия ухудшаются. Соответственно содержание Si устанавливается равным 1,0% или менее. Предпочтительно содержание Si устанавливается равным 0,005-0,5%.

(Содержание Mn)

Марганец (Mn) является одним из важных элементов настоящего изобретения и элементом, способным подавлять превращение в двухфазной структуре и стабилизировать аустенит. Однако, когда содержание марганца составляет 1,5% или менее, вышеупомянутые эффекты не могут быть получены. Между тем, когда содержание Mn превышает 3,0%, обрабатываемость химическим превращением или свойства покрытия ухудшаются. Соответственно содержание Mn устанавливается равным от более 1,5 до 3,0%. Предпочтительно содержание Mn устанавливается равным 1,6-2,3%.

(Содержание P)

Фосфор (P) является элементом, влияющим на упрочнение твердого раствора, который может быть добавлен в зависимости от требуемой прочности, и эффективным в формировании двухфазной структуры для ускорения превращения феррита. Однако, когда содержание P превышает 0,10%, свариваемость методом точечной сварки ухудшается и при применении легирования после цинкования, снижается скорость легирования и ухудшаются свойства металлического покрытия. Соответственно содержание P устанавливается равным 0,10% или менее. Предпочтительно содержание P устанавливается равным 0,001-0,050%.

(Содержание S)

Сера (S) становится фактором, вызывающим возникновение горячих трещин во время горячей прокатки, а также существует в виде сульфидов, снижающих местную формуемость. Таким образом, предпочтительно снизить насколько возможно содержание S. Таким образом, содержание S устанавливают равным 0,05% или менее, предпочтительно 0,01% или менее. Между тем, когда содержание S составляет менее 0,0005%), стоимость производства увеличивается. Соответственно более предпочтительно нижний предел содержания S составляет 0,0005%.

(Содержание Аl)

При избыточном введении алюминия (Аl) более 0,10% увеличивается стоимость изготовления. Поэтому содержание Аl устанавливается равным 0,10% или менее, предпочтительно 0,05% или менее. Между тем, когда содержание Аl составляет менее 0,005%, возможно недостаточное раскисление. Соответственно более предпочтительно содержание Аl устанавливается равным 0,005% или более.

(Содержание N)

Азот (N) является элементом, который ухудшает устойчивость к старению стали. В частности, когда содержание N превышает 0,010%, устойчивость к старению значительно ухудшается. Поэтому содержание N устанавливают равным 0,010% или менее и предпочтительно 0,0060% или менее. Кроме того, в зависимости от технологических ограничений, допускается нижний предел содержания N, составляющий 0,0005%.

(Общее содержание Ti, Nb и V)

Титан (Ti), ниобий (Nb) и ванадий (V) образуют карбид, и элементы эффективны в повышении прочности стали. Этот эффект достигается, когда общее содержание одного или нескольких элементов, выбранных из Ti, Nb и V, устанавливается равным 0,010% или более. Однако, поскольку каждый элемент является дорогим, большое количество добавляемого элемента значительно увеличивает стоимость производства. Кроме того, когда общее содержание элементов превышает 1,000%, слишком много образуется мелкодисперсных выделений, вызывающих подавление выхода и рекристаллизации после холодной прокатки, тем самым снижая пластичность. Таким образом, элементы Ti, Nb и V добавляются так, чтобы общее содержание одного или нескольких элементов, выбранных из Ti, Nb и V, устанавливалось равным 0,010-1,000%. Предпочтительно общее содержание этих элементов устанавливается равным 0,010-0,200%.

(Содержание Cu, Ni и B)

Предпочтительно, чтобы содержание, по меньшей мере, одного элемента, выбранного из меди (Cu), никеля (Ni) и бора (В), было содержанием, описанным далее.

Медь (Cu) является вредным элементом, который вызывает возникновение горячих трещин, являясь фактором возникновения поверхностных дефектов во время горячей прокатки. Однако, когда стальной лист производится в виде холоднокатаного стального листа, неблагоприятное воздействие за счет Cu на свойства стального листа снижается и допускается содержание меди 1,00% или менее. Соответственно, может быть использовано повторно используемое сырье, например скрап, для снижения стоимости сырья. Поэтому, когда добавляют Cu, содержание Cu составляет 0,05-1,00%.

Отрицательное воздействие на свойства стального листа, обусловленное содержанием никеля (Ni), невелико так же, как и в случае Cu. Между тем, Ni предотвращает возникновение поверхностных дефектов за счет добавления меди. Однако чрезмерное добавление Ni ускоряет появление других поверхностных дефектов, относимых к неравномерному образованию окалины. Поэтому, когда добавлен Ni, содержание Ni предпочтительно равно 1,00% или менее. Содержание Ni устанавливается равным 0,05-1,00%.

Бор (В) подавляет образование перлита или бейнита из аустенита и ускоряет образование мартенсита за счет стабилизации аустенита, эффективно обеспечивая таким образом прочность стального листа. Эти эффекты могут быть получены, когда содержание В составляет 0,0003% или более. Между тем, даже при содержании В, превышающем 0,0050%), эффект насыщается. Кроме того, содержание В более 0,0050% является фактором снижения производительности во время горячей прокатки. Поэтому содержание В устанавливается равным 0,0003-0,0050%.

(Содержание Ca, Mg и REM)

Предпочтительно содержание, по меньшей мере, одного элемента, выбранного из кальция (Ca), магния (Mg) и редкоземельных металлов (REM), было содержанием, описанным далее. То есть Ca, Mg и REM - это элементы, используемые для раскисления и эффективные в сфероидизировании формы сульфида, уменьшающие негативное воздействие сульфида на формуемость при раздаче отверстия или местную пластичность. Эти эффекты могут быть получены созданием содержания любого из элементов Ca, Mg и REM 0,001% и более. Между тем, любой из элементов Ca, Mg и REM приводит к увеличению включений, например, если их содержание превышает 0,005% и вызывает поверхностные или внутренние дефекты и т.п. Поэтому, когда добавлены Ca, Mg или REM, их содержание составляет 0,001-0,005%.

(Содержание Sn и Sb)

Предпочтительно содержание, по меньшей мере, одного элемента, выбранного из олова (Sn) и сурьмы (Sb), должно быть содержанием, описанным далее. То есть Sn и/или Sb добавляют по мере необходимости с точки зрения подавления обезуглероживания, вызванного азотированием и окислением поверхности стального листа на глубину нескольких десятков микрометров поверхностного слоя стального листа. При подавлении азотирования и окисления, можно предотвратить снижение количества образующегося мартенсита на поверхности стального листа и улучшить усталостные характеристики и стойкость к старению. Между тем, когда содержание любого из этих элементов превышает 0,200%, снижается ударная вязкость. Поэтому, когда добавлены Sn и/или Sb, их содержание составляет 0,002 - 0,200%.

(Содержание Ta)

Тантал (Ta) способствует, так же как и в случае Ti и Nb, увеличению прочности, давая твердый сплав на основе карбидов и твердый сплав на основе карбонитридов. Кроме того, полагают, что Та является эффективным в стабилизации вклада в прочность за счет дисперсионного упрочнения и частичного растворения в карбидах Nb или карбонитридах Nb и формирования композитных осадков, таких как (Nb, Ta) или (C, N) для подавления значительного увеличения размеров осадка. Следовательно, предпочтительно включать в состав Ta. При этом эффект стабилизации вышеуказанных осадков может быть получен при содержании Ta 0,001% и более. Между тем, даже когда Ta добавлен чрезмерно, эффект стабилизации осадков насыщается и увеличивается стоимость сплава. Поэтому при добавлении Та его содержание составляет 0,001-0,010%.

Остаток, отличный от компонентов, содержание которых представлено выше, содержит железо и неизбежные примеси. При этом другие компоненты, кроме указанных выше компонентов, могут присутствовать, когда содержание каждого компонента не ухудшает положительный эффект настоящего изобретения. Однако, поскольку кислород (О) дает неметаллические включения, оказывающие неблагоприятное воздействие на качество стального листа, предпочтительно его содержание устанавливают равным 0,003%), или менее.

Далее будет описана микроструктура листа.

(Доля площади мартенсита)

Настоящее изобретение выполнено применительно к материалам корпуса автомобиля (стальной лист для автомобиля), которые требуют высокой прочности, в качестве одной из целей настоящего изобретения. Когда доля площади мартенсита составляет менее 1%, то трудно обеспечить необходимый предел прочности (TS) и, в частности, обеспечить предел прочности (TS) 590 МПа или выше. Между тем, когда доля площади мартенсита составляет 7% или более, трудно обеспечить высокое отношение предела текучести к пределу прочности, и также снижается пластичность. Таким образом, доля площади мартенсита устанавливается в диапазоне от 1% до менее 7%.

(Доля площади феррита)

Стальной лист для автомобиля, являющийся одной из целей настоящего изобретения, требует превосходной пластичности. Когда доля площади феррита составляет 50% или менее, трудно обеспечить формуемость, способную обеспечить необходимую пластичность и формуемость при раздаче отверстия. Поэтому долю площади феррита устанавливают равной 50% и более. Когда требуется более высокая формуемость, предпочтительно установить долю площади феррита равной 75% или более. Вышеуказанный феррит включает, в дополнение к так называемому ферриту, бейнитный феррит и игольчатый феррит, в которых отсутствует выделение карбида.

Доля площади феррита и мартенсита может быть определена следующими методиками. Поверхность поперечного сечения (L поверхность поперечного сечения) в направлении толщины листа, параллельном направлению прокатки стального листа, полируют и протравливают 3% раствором ниталя, поверхность изучают в 10 полях зрения при 2000х увеличении в положении 1/4 толщины листа (позиция от поверхности стального листа на 1/4 толщины листа в направлении глубины) с помощью сканирующего электронного микроскопа (SEM), структуру изображений, полученных в 10 полях зрения анализируют с помощью программного обеспечения Image-Pro (зарегистрированная торговая марка), разработанного Media Cybernetics Inc. для определения доли площади соответствующих структур (феррита и мартенсита), и долю площади получают усреднением значений, определенных таким образом. Кроме того, в вышеуказанных изображениях структур структура феррита принимает серый цвет (основная структура) и структура мартенсита принимает белый цвет.

(Средний размер кристаллического зерна феррита)

Когда размер кристаллического зерна феррита становится большим при нагреве до температуры двухфазной области феррита и аустенита во время отжига, следовательно, размер кристаллического зерна аустенита, получающегося из феррита по границам зерна, становится большим. В результате, большое кристаллическое зерно аустенита превращается в сравнительно большую вторичную фазу мартенсита, бейнита, например, что становится отправной точкой трещин и снижает формуемость при раздаче отверстия и усталостные характеристики. Поэтому в настоящем изобретении для улучшения формуемости при раздаче отверстия и усталостных характеристик размер кристаллического зерна феррита снижают, так чтобы средний размер кристаллического зерна феррита составлял 18 мкм или менее. Когда средний размер кристаллического зерна составляет менее 1 мкм, существует тенденция к снижению пластичности. Соответственно, без необходимости в его ограничении предпочтительно, чтобы средний размер кристаллического зерна феррита был установлен равным 1 мкм или более.

Средний размер кристаллического зерна феррита определяют следующими методиками, то есть площадь каждого кристаллического зерна феррита, определенная с использованием программного обеспечения Image-Pro (зарегистрированный товарный знак), определяют эквивалентный диаметр круга зерна феррита и средний размер кристаллического зерна получают усреднением полученных значений эквивалентного диаметра круга. Микроструктура настоящего изобретения может содержать нерекристаллизованный феррит (феррит, который не был рекристаллизован в процессе отжига, с высокой плотностью дислокаций в кристаллическом зерне), карбид, такой как перлит или цементит, остаточный аустенит, отпущенный мартенсит, бейнит, например. Даже когда содержатся эти компоненты, положительные эффекты настоящего изобретения не ухудшаются.

(Лентовидная структура)

Лентовидного структура содержит группы вторичной фазы, сформированные в виде линейной или слоистой структуры в направлении прокатки или направлении ширины листа в отожженном листе, удлинением концентрированного слоя С и Mn, агрегированного по границе зерна в основном на стадии охлаждения сляба стали, содержащее большие количества С и Mn. Толщину лентовидной структуры создают удовлетворяющей следующему сравнительному выражению (1). В следующем выражении (1) Tb является средней толщиной лентовидной структурой в направлении толщины листа и Т является толщиной полученного стального листа.

В качестве компонента композиция настоящего изобретения содержит большое количество Mn, лентовидная структура вторичной фазы (лентовидная структура), содержащая С и Mn, в качестве основных компонентов, описанных выше, сформированная в отожженном листе, способна утолщаться. Причина, почему толщина лентовидной структуры должна быть создана удовлетворяющей сравнительному выражению (1), состоит в том, что, когда толщина лентовидной структуры увеличивается, жесткий мартенсит с трудом равномерно диспергируется в материале ферритной основы и снижается эффективность производства высокопрочного стального листа. Для решения таких проблем и эффективного производства высокопрочного стального листа необходимо диспергировать С и Mn, сконцентрированные в лентовидной структуре. Значение отношения средней толщины Tb лентовидной структуры к толщине T листа используется в качестве ориентира для диспергирования. Когда это отношение удовлетворяет вышеуказанному выражению (1), можно равномерно диспергировать мартенсит и эффективно изготавливать высокопрочный стальной лист.

Среднюю толщину Tb лентовидной структуры фактически определяют следующими методиками. Образец, погруженный в материал смолы, так что поверхность поперечного сечения полученного стального листа становится анализируемой поверхностью, травят погружением в 3% ниталь в течение 15 секунд при комнатной температуре. После этого поверхность анализируют с помощью анализатора изображения при увеличении порядка 1000х и измеряют толщину 20 выбранных областей лентовидной структуры на анализируемой поверхности. Среднее значение толщины 20 областей определяется как средняя толщина Tb лентовидной структуры.

(Средний размер кристаллического зерна мартенсита)

Когда средний размер кристаллического зерна мартенсита превышает 3 мкм, существует риск того, что снижаются формуемость при раздаче отверстия или усталостные характеристики. Поэтому предпочтительно устанавливать средний размер кристаллического зерна мартенсита равным 3 мкм или менее. Кроме того, когда средний размер кристаллического зерна мартенсита составляет менее 0,2 мкм, существует тенденция к снижению предела прочности TS. Соответственно, поскольку нет необходимости его ограничивать, предпочтительно чтобы средний размер кристаллического зерна мартенсита составлял 0,2 мкм или более. При этом средний размер кристаллического зерна мартенсита определяют по следующим методикам. Площадь каждого кристаллического зерна мартенсита получают с использованием вышеуказанного программного обеспечения Image-Pro (зарегистрированный товарный знак), определяют эквивалентный диаметр круга каждого кристаллического зерна мартенсита и средний размер кристаллического зерна определяют усреднением таким образом полученных значений эквивалентного диаметра круга.

В настоящем изобретении вышеуказанные компоненты состава стали регулируются для формирования вышеуказанной микроструктуры, получая таким образом высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист и т.д., с превосходной формуемостью. Далее раскрываются способы изготовления такого высокопрочного с высоким отношением предела текучести к пределу прочности стального листа и т.д.

Прежде всего, при производстве холоднокатаной листовой стали, например, стальной сляб вышеуказанного химического состава, полученный процессом непрерывного литья, нагревают до температуры в диапазоне 1150-1300°С (процесс нагрева стального сляба), затем проводят горячую прокатку при температуре в диапазоне 850-950°С (горячая прокатка) и намотку при температуре в диапазоне 450-750°С (процесс намотки). После процесса намотки, стальной лист подвергают процессу холодной прокатки для получения холоднокатаного листа. Холоднокатаный лист, полученные таким образом, нагревают до 750°С или выше (процесс отжига) и затем охлаждают до температуры 550-700°С со средней скоростью охлаждения 3°С/с или более (процесс охлаждения после отжига). Этим способом изготовления может быть получен высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист с превосходной формуемостью.

Кроме того, при изготовлении оцинкованного стального листа или оцинкованного погружением стального листа, стальной сляб вышеуказанного состава нагревают до температуры в диапазоне 1150-1300°С (процесс нагрева стального сляба), затем проводят горячую прокатку при температуре в диапазоне 850-950°С (процесс горячей прокатки) и намотку при температуре в диапазоне 450-750°С (процесс намотки). После этого горячекатаный лист или холоднокатаный лист, полученный процессом холодной прокатки, после намотки нагревают до температуры 750°С или выше (процесс отжига), затем охлаждают до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше (процесс охлаждения после отжига). После этого проводят цинкование для формирования цинковой пленки на поверхности стального листа. Альтернативно применяется цинкование погружением для формирования пленки цинка, полученной цинкованием погружением, на поверхности стального листа. При таком способе изготовления может быть получен высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист с превосходной формуемостью. Кроме того, при изготовлении отожженного оцинкованного погружением стального листа, после цинкования погружением применяют легирование цинкового покрытия при температуре в диапазоне 470-600°С для формирования отожженной цинковой пленки на поверхности стального листа (процесс легирования). При таком способе изготовления может быть получен высокопрочный с высоким отношением предела текучести к пределу прочности горячекатаный отожженный оцинкованный погружением стальной лист с превосходной формуемостью.

Кроме того, при изготовлении оцинкованного погружением стального листа нагревом два раза, стальной сляб вышеуказанного состава нагревают до температуры в диапазоне 1150-1300°С (процесс нагрева стального сляба), затем проводят горячую прокатку при температуре в диапазоне 850-950°С (процесс горячей прокатки) и намотку при температуре в диапазоне 450-750°С (процесс намотки). После этого горячекатаный лист или холоднокатаный лист, полученный процессом холодной прокатки после намотки, однократно нагревают до температуры 750°С или выше (процесс отжига), затем проводят процесс охлаждения и декапирования и нагревают еще раз до температуры 700°С или выше (процесс повторного нагрева), затем охлаждают до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше (процесс охлаждения после повторного нагрева) и лист оцинковывают погружением. При таком способе изготовления может быть получен высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный погружением стальной лист с превосходной формуемостью. Кроме того, при изготовлении отожженного оцинкованного погружением стального листа, после цинкования погружением применяют легирование цинкового покрытия при температуре в диапазоне 470-600°С для формирования отожженной цинковой пленки на поверхности стального листа (процесс легирования). При таком способе изготовления может быть получен высокопрочный с высоким отношением предела текучести к пределу прочности отожженный оцинкованный погружением стальной лист с превосходной формуемостью.

Далее будут объяснены диапазон температур и т.д. в каждом процессе.

(Процесс нагрева стального сляба)

Осадки на основе Ti и Nb, существующие на стадии нагрева отлитого стального сляба, остаются в виде крупнозернистых осадков в полученном готовом стальном листе без обработки и не способствуют обеспечению прочности. Соответственно, когда стальной сляб нагревают, необходимо переплавлять осадки на основе Ti и Nb, выделяющиеся при литье. Вклад в создание прочности наблюдается при нагреве стального сляба до температуры 1150°С или выше. Кроме того, в целях удаления пузырьков воздуха, сегрегации или тому подобного в поверхностном слое сляба и получения гладкой поверхности стального листа с небольшим количеством трещин и менее шероховатого, предпочтительно нагреть стальной сляб до температуры 1150°С или выше. Однако когда температура нагрева превышает 1300°С, размер кристаллического зерна аустенита увеличивается, укрупняя таким образом конечную структуру и снижая отношение предела текучести к пределу прочности и пластичность. Таким образом, температура нагрева плиты стали составляет 1150-1300°С.

(Процесс горячей прокатки)

Процесс горячей включает черновую прокатку и чистовую прокатку. Стальной сляб после нагрева превращается в горячекатаный стальной лист проведением черновой прокатки и чистовой прокатки. Когда конечная температура горячей прокатки превышает 950°С, количество образующихся окислов (окалина горячей прокатки) резко возрастает, и граница раздела между матрицей и оксидом становится шероховатой, ухудшая таким образом качество поверхности стального листа после последующего декапирования или холодной прокатки. Кроме того, остающаяся окалина горячей прокатки после последующего процесса декапирования негативно влияет на усталостные характеристики или свариваемость методом точечной сварки. Кроме того, существует возможность того, что размер кристаллического зерна чрезмерно укрупняется и поверхности формуемой детали становится шероховатой во время обработки. Между тем, когда конечная температура горячей прокатки ниже, чем 850°С, увеличиваются сила качения и давление при прокатке. Кроме того, обжатие аустенита в нерекристаллизованном состоянии увеличивает развитие ненормальной агрегатной структуры. В результате анизотропия в плоскости конечного продукта становится заметной, вызывая не только нарушение однородности материала, но и снижение пластичности как таковой. Поэтому конечная температура горячей прокатки составляет 850-950°С.

Из стального сляба грубой прокаткой формируют сутунку при обычных условиях. При понижении температуры нагрева, с точки зрения предотвращения сложностей при горячей прокатке, предпочтительно нагревать сутунку с использованием нагревателя заготовок перед чистовой прокаткой.

(Процесс намотки)

Когда температура во время намотки горячекатаного листа после горячей прокатки превышает 750°С, увеличивается толщина окалины горячей прокатки. Соответственно, поверхность листа после последующего процесса декапирования или холодной прокатки становится шероховатой, неровности образуются на поверхности листа, или укрупняется кристаллическое зерно феррита, снижая тем самым отношение предела текучести к пределу прочности, пластичность и усталостные характеристики. Кроме того, остающаяся окалина горячей прокатки после декапирования отрицательно влияет на свариваемость методом точечной сварки. Между тем, когда температура намотки менее 450°С, прочность горячекатаного листа увеличивается, и, следовательно, увеличивается давление при прокатке во время холодной прокатки при последующей холодной прокатке, снижая таким образом производительность. Кроме того, обрабатываемость химическим превращением или свойства покрытия конечных продуктов ухудшаются. Таким образом, температура намотки составляет 450-750°С.

(Процесс холодной прокатки)

Когда обжатие при холодной прокатке составляет менее 30%, во время последующего отжига общее число границ зерен или дислокаций, являющихся центрами обратного превращения аустенита, в единице объема уменьшается, и, следовательно, трудно получить такую конечную микроструктуру, как описана выше. Кроме того, существует тенденция в возникновении неравномерности структуры, и пластичность снижается. Поэтому предпочтительно, чтобы обжатие холодной прокатки составляло 30% или более. При этом положительный эффект настоящего изобретения проявляется без особых ограничений числа проходов и обжатия при каждом проходе.

(Процесс отжига)

При температуре отжига при отжиге ниже 750°С образование аустенита становится недостаточным. В результате не получается достаточное количество мартенсита в процессе охлаждения после отжига, и трудно обеспечить требуемую прочность. Кроме того, остаточная, не рекристаллизованная структура снижает пластичность. Поэтому температура отжига составляет 750°С или выше. При температуре отжига при отжиге более 950°С, существует тенденция укрупнения кристаллического зерна аустенита, и предел прочности (TS) полученного конечного стального листа снижается. Соответственно, хотя нет необходимости ее ограничивать, температура отжига предпочтительно составляет 950°С или ниже.

(Процесс охлаждения после отжига)

Когда скорость охлаждения при охлаждении после отжига составляет менее 3°С/с, подавляется разложение непревращенного аустенита, не получается достаточная доля площади мартенсита, и, следовательно, трудно обеспечить требуемую прочность и пластичность. Поэтому охлаждение после отжига до температуры 550-700°С осуществляется со средней скоростью охлаждения от 3°С/с или более. Когда охлаждение до температуры 550-700°С выполняют с низкой скоростью охлаждения, непревращенный аустенит превращается в перлит, и не может быть обеспечена искомая доля площади мартенсита. С этой точки зрения необходимо задавать среднюю скорость охлаждения до температуры 550-700°С, равную 3°С/с или более. Когда скорость охлаждения до температуры 550-700°С превышает 80°С/с, существует возможность ухудшения формы стального листа. Соответственно, хотя отсутствует необходимость в ее ограничении, скорость охлаждения до температуры 550-700°С предпочтительно составляет 80°С/с или менее.

(Процесс цинкования погружением)

Когда применяется цинкование погружением, предпочтительно проводить цинкование погружением при температуре 420-550°С, и цинкование погружением может быть применено в процессе охлаждения после отжига. Относительно ванны цинкования предпочтительно, чтобы цинк в ванне, содержащий Аl 0,15-0,23% масс., был использован для GI стальных листов, и цинк в ванне, содержащий Аl 0,12-0,20% масс., был использован для GA стального листа. Кроме того, предпочтительно, чтобы вес покрытия на каждой стороне был 20-70 г/м2 (двухстороннее покрытие) и концентрация Fe в слое покрытия составляла 7-15% масс. для GA стального листа.

(Процесс легирования)

Когда при легировании температура легирования превышает 600°С, кристаллические зерна феррита укрупняются, и остаточный непревращенный аустенит разлагается, и, следовательно, трудно обеспечить требуемые отношение предела текучести к пределу прочности или прочность. Между тем, недостатком температуры легирования ниже 470°С является то, что легирование не идет дальше. Поэтому температура легирования составляет 470-600°С.

(Процесс отжига/Процесс повторного нагрева/Процесс охлаждения после повторного нагрева)

В способе изготовлением процессом повторного нагрева процесса отжига производится в линии непрерывного отжига (CAL) для проведения нагрева (первый нагрев). После этого процесс повторного нагрева осуществляют на непрерывной линии цинкования погружением (CGL) для повторного нагрева (второй нагрев). Таким образом, когда нагрев осуществляется два раза, цинкование погружением осуществляется в процессе охлаждения в процессе охлаждения после повторного нагрева, и после этого при необходимости проводится легирование.

В этом способе изготовления стальной лист однократно нагревают до температуры 750°С или выше в первом процессе нагрева на линии непрерывного отжига (CAL), диспергируя таким образом Mn, сконцентрированный в лентовидной структуре, во время последующего процесса охлаждения. Поэтому мартенсит может быть диспергирован равномерно в материале ферритной основы. В результате могут быть улучшены пластичность и формуемость при раздаче отверстия. Чтобы быть более точными, как описано выше, поскольку компонентный состав настоящего изобретения содержит большое количество марганца, лентовидная структура должна формироваться плотной в горячекатаном листе. Это явление снижает концентрацию Mn и т.д. в аустените и является неблагоприятным для равномерного диспергирования мартенсита. Как указано выше, когда лентовидная структура получается тонкой первым нагревом на линии непрерывного отжига (CAL) и мелкодисперсной, количество сконцентрированного Mn и т.д. в структуре аустенита увеличивается, тогда как температура стального листа поддерживается близкой к 500°С в процессе цинкования погружением на линии непрерывного цинкования погружением (CGL) и, например, последующем процессе легирования. Таким образом, можно равномерно диспергировать мартенсит в материале ферритной основы.

Температура первого нагрева, когда осуществляется два раза, составляет 750°С. Когда температура первого нагрева превышает 900°С, имеется тенденция к укрупнению кристаллического зерна аустенита и предел прочности (TS) стального листа, полученного после прохождения стальным листом линии непрерывного цинкования погружением (CGL), снижается. Соответственно, предпочтительно установить температуру первого нагрева равной 900°С или ниже. Что касается средней скорости охлаждения после нагрева в первом процессе отжига, когда средняя скорость охлаждения до температуры 550-700°С снижается, непревращенный аустенит превращается в перлит, и исходная структура перед процессом второго отжига (повторный нагрев) способна стать структурой, содержащей в основном феррит и перлит. Таким образом, существует возможность того, что структура полученного конченого стального листа, становится неравномерной структурой (структура, в которой мартенсит диспергирован неравномерно). Соответственно, хотя нет необходимости в ее ограничении, предпочтительно, чтобы средняя скорость охлаждения до температуры 550-700°С составляла 3°С/с или более.

Кроме того, температура во втором процессе нагрева (процесс повторного нагрева) устанавливается равной 700°С или выше. Процесс второго нагрева осуществляют, как описано выше, на линии непрерывного цинкования погружением (CGL). Когда температура в процессе второго нагрева ниже 700°С, поверхность стального листа не восстанавливается на линии непрерывного цинкования погружением (CGL), могут возникать нарушения покрытия, и трудно обеспечить превосходную пластичность. Когда температура в процессе второго нагрева (процесс повторного нагрева) превышает 900°С, существует тенденция к укрупнению кристаллического зерна аустенита и предел прочности (TS) стального листа, полученного после прохождения стальным листом линии непрерывного цинкования погружением (CGL), снижается. Соответственно, хотя нет необходимости в ее ограничении, предпочтительно, чтобы температура в процессе второго нагрева составляла 900°С или ниже. Температура в процессе второго нагрева более предпочтительно составляет 750-800°С.

Процесс охлаждения после повторного нагрева может быть выполнен в тех же условиях, как в случае процесса охлаждения после отжига при однократном отжиге. Кроме того, цинкование погружением может быть выполнено в тех же условиях, как в случае вышеуказанного процесса цинкования погружением в процессе охлаждения.

Когда нагрев производится два раза, как указано выше, второй нагрев производят после декапирования. При этом поверхностный слой, концентрированный по Mn и т.д., образующийся первым нагревом, может быть удален до второго нагрева, улучшая таким образом свойства покрытия.

Как объяснялось выше, вышеуказанный состав стали регулируется для формирования вышеуказанной микроструктуры так, чтобы получать высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист и т.д., синергично проявляющий таким образом два эффекта, описанных далее. В результате, можно сделать кристаллическое зерно феррита и аустенита мелкодисперсным без добавления большого количества Si и без добавления Cr или Mo в качестве упрочняющего элемента. Таким образом можно ускорить концентрирование С или Mn в структуре аустенита и эффективно превращать аустенит в мартенсит.

В качестве первого эффекта, средний размер кристаллического зерна феррита может быть снижен до 18 мкм или менее за счет эффекта закрепления карбида, такого как TiC, NbC и VC, образующихся добавлением одного или нескольких элементов, выбранных из Ti, Nb, V, при движении границы зерен. В результате можно подавить укрупнение кристаллического зерна аустенита, возникающего и растущего в двухфазной области феррита и аустенита или кристаллического зерна аустенита в однофазной области аустенита. Кроме того, в качестве второго эффекта можно диспергировать мартенсит при нагреве во время отжига, так что толщина лентовидной структуры в горячекатаном листе, содержащем большое количество С и Mn, удовлетворяет вышеуказанному сравнительному выражению (1). Благодаря синергетическому эффекту этих двух эффектов нет необходимости добавлять Cr, ухудшающий способность к химическому превращению или свойства покрытия, обеспечивая тем самым высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист и т.д., с чрезвычайно высокой способностью к химическому превращению или свойств покрытия и с превосходной формуемостью.

Кроме того, поскольку Mo не добавляют, толщина лентовидной структуры в горячекатаном листе может быть получена сравнительно тоньше. Поэтому, даже когда стальной лист проходит линию непрерывного отжига (CAL) (одноразовый процесс) или стальной лист проходит линию непрерывного цинкования погружением (CGL) (одноразовый процесс), хотя каждый процесс отрицательно влияет на способность к химическому превращению или свойства покрытия, можно изготавливать высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный погружением стальной лист или высокопрочный с высоким отношением предела текучести к пределу прочности отожженный оцинкованный погружением стальной лист, каждый из которых обладает превосходной пластичностью без нагрева до слишком высокой температуры.

Кроме того, в соответствии с двукратным процессом, таким, что стальной лист проходит линию непрерывного цинкования погружением (CGL) после прохождения линии непрерывного отжига (CAL), можно изготавливать высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный погружением стальной лист или высокопрочный с высоким отношением предела текучести к пределу прочности отожженный оцинкованный погружением стальной лист, каждый из которых обладает превосходными свойствами покрытия и пластичностью. Считается, что эти превосходные свойства обеспечиваются следующими процессами: внутренний окисленный слой, образованный непосредственно под поверхность стального листа намоткой горячекатаного листа при высокой температуре и двухразовым нагревом для подавления концентрирования Mn, которое ухудшает свойства покрытия на поверхности стального листа, поверхностный концентрированный слой Mn, который ухудшает свойства покрытия, образованный первым нагревом при высокой температуре, удаляют декапированием до второго нагрева, и второй нагрев при высокой температуре до цинкования погружением расплавляет и диспергирует лентовидную структуру с высокой концентрацией С и Mn, так что диспергированная лентовидная структура благоприятно влияет, например, на формирование вторичной фазы мартенсита.

Таким образом, настоящим изобретением можно стабильно изготавливать высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности холоднокатаный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный стальной лист, высокопрочный с высоким отношением предела текучести к пределу прочности оцинкованный погружением стальной лист или высокопрочный с высоким отношением предела текучести к пределу прочности отожженный оцинкованный погружением стальной лист, для каждого из которых отсутствуют проблемы со способностью к химическому превращению или свойствами покрытия, имеющий высокую прочность и высокое отношением предела текучести к пределу прочности и превосходную формуемость.

В частности, настоящее изобретение соответствующим образом применяется к использованию в качестве стальных листов для использования в автомобиле для внутренних или внешних листов автомобильных кузовов. Это позволяет достичь снижения веса и улучшения прочности применением настоящего изобретения для использование стального листа в автомобиле, способствуя тем самым сохранению земной среды за счет улучшения расхода топлива и обеспечения безопасности водителя и пассажиров.

(Примеры)

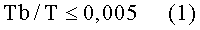

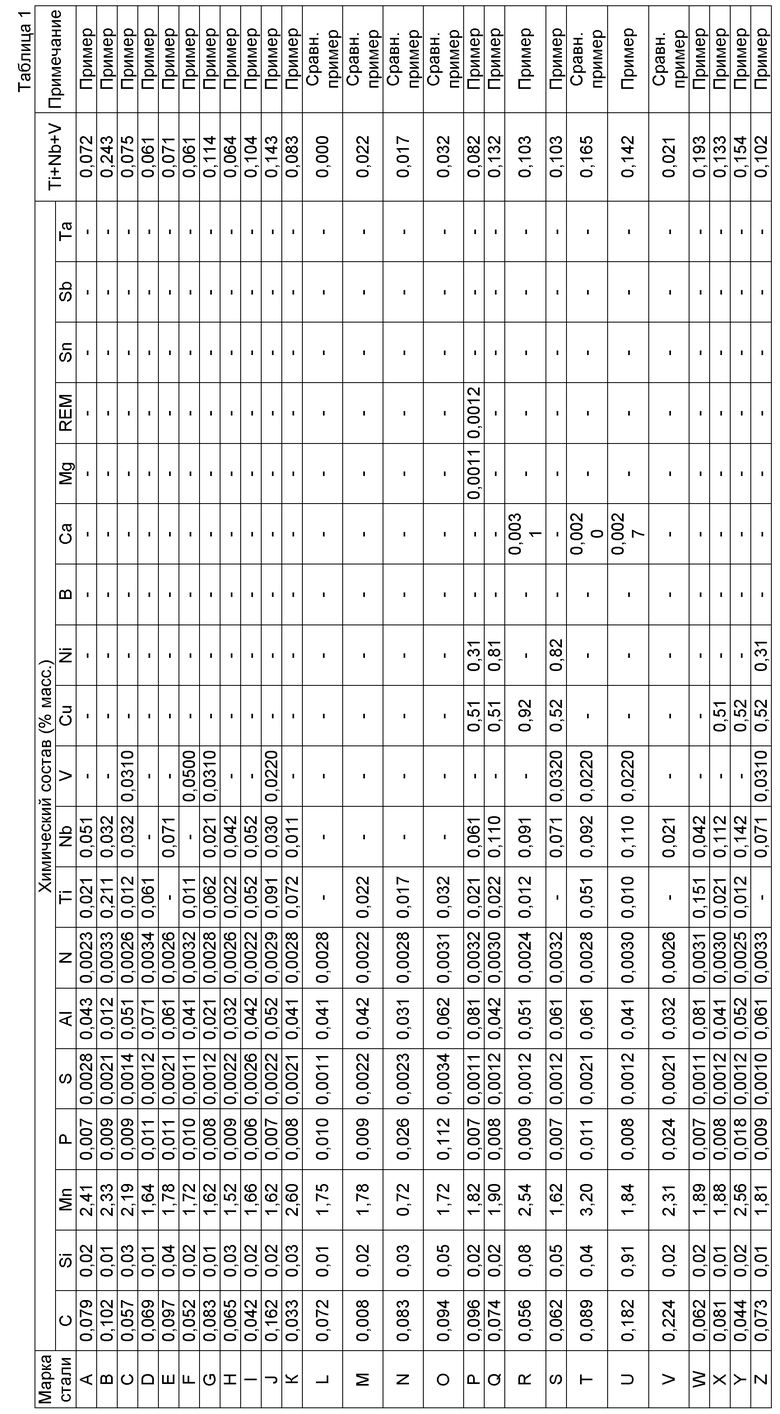

Таблица 1 представляет химический состав (% масс.) стали марок А-Z стального материала в соответствии с примерами настоящего изобретения и сравнительными примерами. Таблица 2 представляет химический состав (% масс.) стали марок а-t стального материала в соответствии с примерами настоящего изобретения и сравнительными примерами.

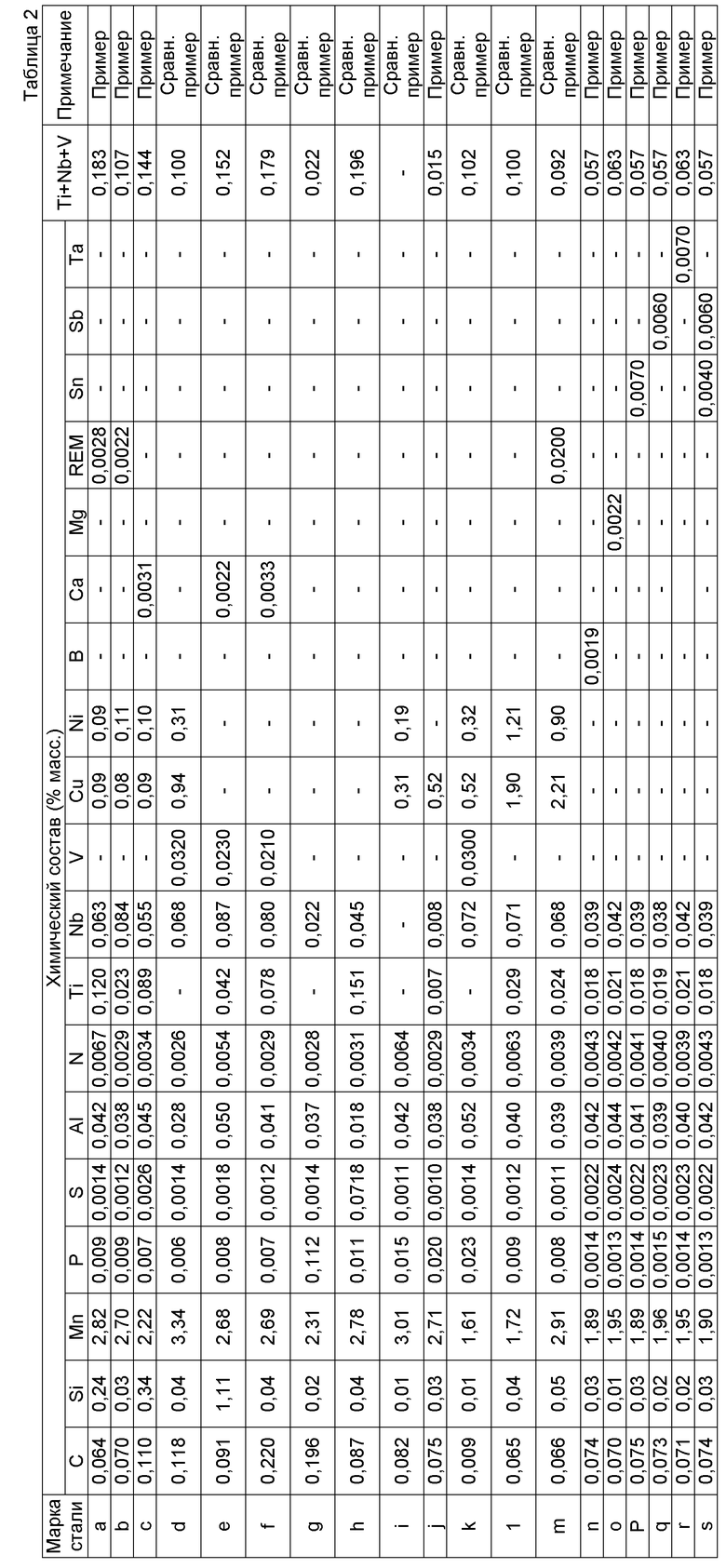

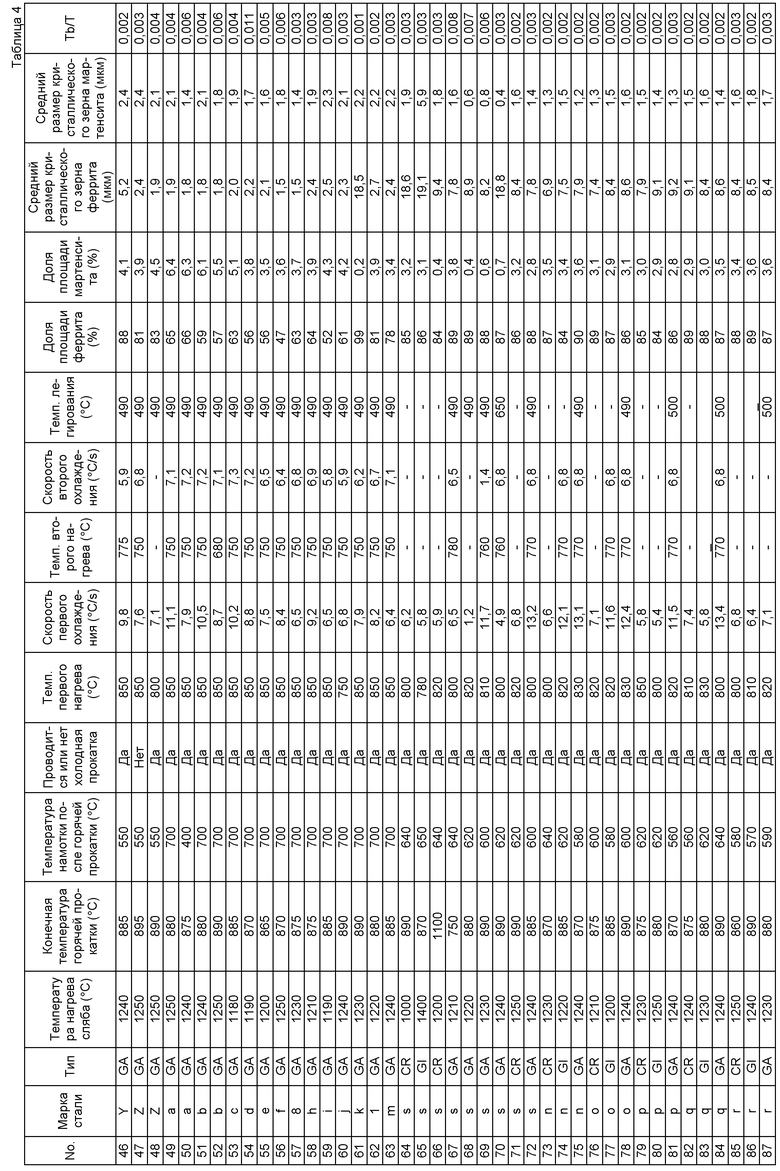

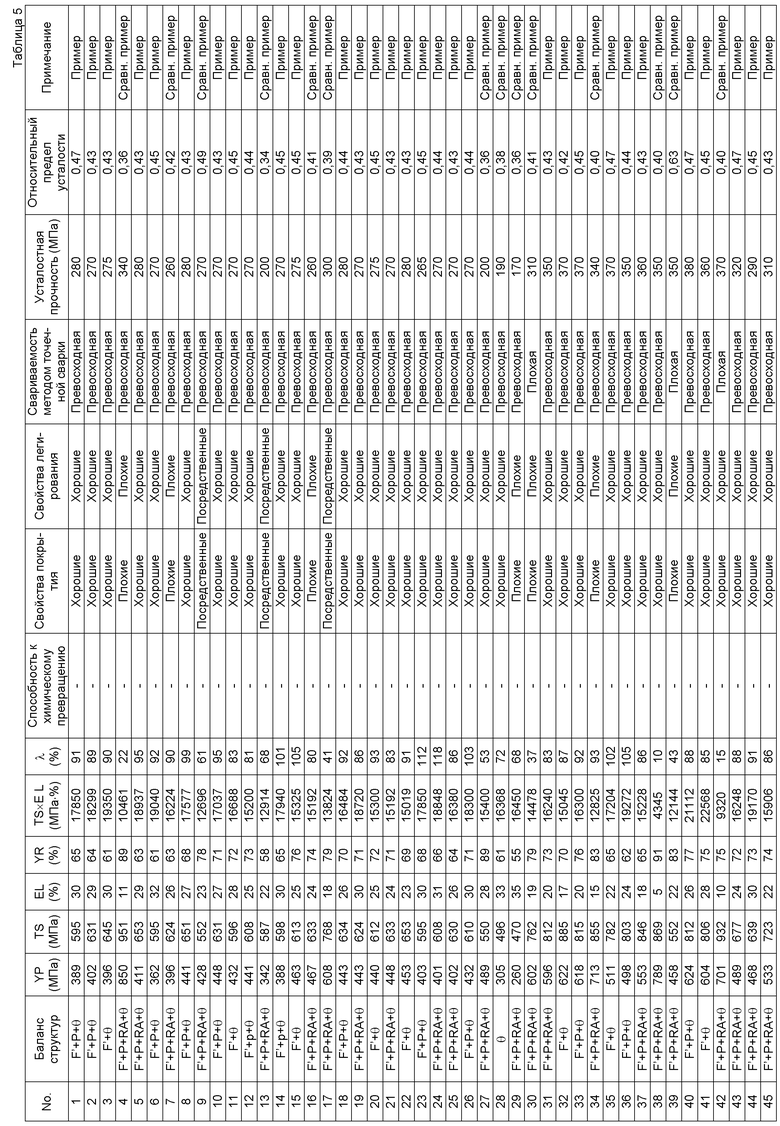

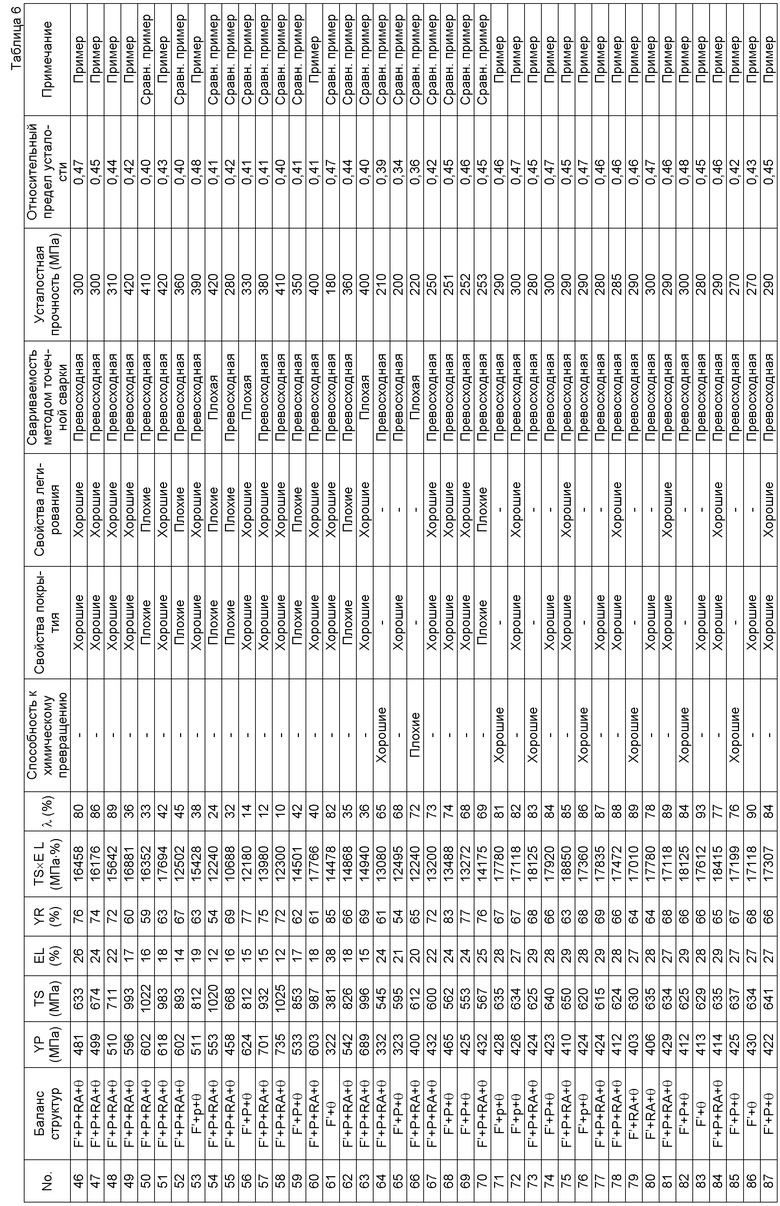

Таблицы 3 и 4 иллюстрируют условия изготовления стального листа в примерах в соответствии с настоящим изобретением и сравнительных примерах. Здесь в столбце “Тип” в таблицах 3 и 4, “CR”, “GI” и “GA” представляют холоднокатаный стальной лист (без покрытия), оцинкованный погружением стальной лист и оцинкованный погружением отожженный стальной лист соответственно.

В примерах проводят горячую прокатку 300 мм толщины сляба непрерывного литья химического состава, представленного в таблицах 1 и 2, в условиях изготовления, представленных в таблицах 3 и 4, и намотку в виде горячекатаного листа толщиной 2,8 мм. Горячекатаный лист, полученный после последующего декапирования, или холоднокатаный лист, полученный холодной прокаткой горячекатаного листа, полученного после декапирования, должен быть толщиной 1,2 мм, (1) полученный лист нагревают на линии непрерывного отжига (CAL) (CR). Каждый из полученного горячекатаного листа или холоднокатаного листа (2) полученный лист нагревают на линии непрерывного отжига (CAL) (первый нагрев) и нагревают на линии непрерывного цинкования погружением (CGL) после декапирования (второй нагрев) и проводят его цинкование погружением и последующее его непосредственное легирование (GI/GA). Кроме того, в отношении каждого из полученных горячекатаного листа или холоднокатаного листа, (3) полученный лист нагревают на линии непрерывного цинкования погружением (CGL), проводят его цинкование погружением и последующее его непосредственное легирование (GI/GA). При этом условия нанесения слоя металлического покрытия следующие: лист погружают в ванну для металлизации (состав ванны: 0,15% Al-Zn, температура ванны: 470°С) (время погружения: 1 секунда) и затем количество покрытия доводят до 60 г/м2 на одной стороне (двустороннее покрытие) сдувкой газом.

Каждый из стальных листов, полученных вышеуказанным образом, используют в качестве образца для оценки механических свойств, способности к химическому превращению, свойств покрытия, способности к легированию, свариваемости методом точечной сварки и усталостных характеристик. Результаты представлены в таблицах 5 и 6. Здесь, в столбце “баланс структуры” в таблицах 5 и 6, “F”, “Р”, “RA” и “θ” представляют нерекристаллизованный феррит, перлит, остаточный аустенит и карбид, такой как цементит, соответственно.

(Механические свойства)

Механические свойства оценивают испытаниями на растяжение и на раздачу отверстия.

(i) Испытания на растяжение

Испытание на растяжение проводят в соответствии с JIS Z2241-2011 с помощью образца JIS No 5, сформированного так, чтобы направление растяжения было ортогональным к направлению прокатки стального листа, как указано в JIS Z2204. Предел текучести (YP), предел прочности (TS) и общее удлинение (EL) измеряют для определения отношения предела текучести к пределу прочности (=100xYP/TS) и значение TSxEL (баланс прочность-пластичность).

(ii) Испытания на раздачу отверстия

Испытания на раздачу отверстия проводят в соответствии со стандартом Японской федерации черной металлургии JFS Т 1001 (1996). Более точно, в первую очередь каждый полученный стальной лист разрезают на части 100-мм кв. Затем, когда толщина стального листа 2 мм или более, допуск составляет 12%±1%, и когда толщина стального листа составляет менее 2 мм, допуск составляет 12%±2%. Отверстие диаметром 10 мм просекают в стальном листе после резки. После этого конический пробойник с углом при вершине 60° запрессовывают в отверстие, пробитое с помощью штампа с внутренним диаметром 75 мм, в то время как стальной лист поддерживают в состоянии, в котором на него действует сминающее усилие 9 тонн. Внутренний диаметр отверстия измеряют при достижении коническим пробойником положения предела начала образования трещин в стальном листе и критическую степень раздачи отверстия λ (%) определяют по следующей формуле (2). В следующей формуле (2) Df и Do представляет отверстие диаметром (мм) на момент начала образования трещин и начальный диаметр отверстия (мм) соответственно.

Критическая степень раздачи отверстия λ{(Df-D0)/D0}×100 (2)

На основании результатов испытания на раздачу отверстия, степень отбортовки внутренних кромок оценивают по значению критической степени раздачи отверстия λ, полученной определением по вышеуказанной формуле (2). Более точно, когда предел прочности (TS) относится к классу 590 МПа, стальной лист с λ 60% или более оценивается как “хороший”, а когда предел прочности (TS) относится к классу 780 МПа или к классу 980 МПа, стальной лист с λ 30% или более оценивается как “хороший”.

(Способность к химическому превращению)

Способность к химическому превращению оценивают следующими методиками. Применяют фосфатную обработку стального листа после обезжиривания и промывки водой, после чего, в качестве испытания на сплошность, фильтровальную бумагу, смоченную реагентом (раствор ферроксила), окрашивающуюся при взаимодействии с ионами двухвалентного железа, присоединяют к испытуемой поверхности для обнаружения области кристаллов, не связанных с фосфорной кислотой (поры), оставшейся на поверхности стального листа, и анализ изображения выполняют с использованием вышеуказанного программного обеспечения Image-Pro для определения доли площади пор. При этом стальной лист с долей площади пор 7% или менее оценивается как “хороший” и стальной лист с долей площади пор более 7% оценивается как “плохой”.

(Свойства покрытия)

Свойства покрытия стального листа оценивают визуально следующим образом: стальной лист, не имеющий дефектов, в виде отсутствия покрытия, оценивают как “хороший”, стальной лист имеющий дефекты, в виде частичного отсутствия покрытия, оценивают как “посредственный”, и стальной лист, имеющий большое количество дефектов, в виде отсутствия покрытия, оценивают как “плохой”.

(Свойства легирования)

Свойства легирования оценивают визуально: стальной лист, не имеющий неровномерсти легирования, оценивают как “хороший”, стальной лист, имеющий небольшую неравномерность легирования, оценивают как “посредственный”, и стальной лист, имеющий замечательную неравномерность легирования, оценивают как “плохой”.

(Свариваемость методом точечной сварки)

Точечную сварку выполняют с купольным сварочным электродом с диаметром дальнего конца 6 мм, усилием на электроде 3,10 кН, сварочным током 7 кА, числом прижатий 25 циклов, число установок 3 цикла, число сварок 13 циклов и число фиксаций 25 циклов. После сварки измеряют усилие на растяжение (TSS) в соответствии с испытанием сварного соединения на срез при растяжении, указанном в JIS Z3136-1999, и усилие на растяжение (CTS) в соответствии с испытанием на растяжение сварного крестообразного образца, указанном в JIS Z3137-1999. Стальной лист, который удовлетворяет требованию, чтобы усилие на растяжение (TSS), которое является стандартным усилием сдвига при растяжении листа толщиной 1,2 мм, составляло 8787 Н или более и коэффициент пластичности (CTS/TSS) составлял 0,25 или более, оценивается как “превосходный”, и стальной лист, который не удовлетворяет вышеуказанным требованиям, оценивается как “плохой”.

(Усталостные характеристики)

Усталостные характеристики оценивают испытанием на усталость. При испытании на усталость симметричным плоским изгибом, в качестве испытания на усталость, измеряют напряжение в случае, когда разрыв не наблюдался до 107 циклов. На основании результатов испытания на усталость, с учетом измеренного значения напряжения (усталостная прочность) и значения, полученного делением усталостной прочности на предел прочности (TS) (предел усталости), оценивают уровни этих двух значений. Чтобы быть более точными, здесь, когда класс предела прочности (TS) составляет 590 МПа, стальной лист, имеющий усталостную прочность 240 МПа или более, оценивается как “хороший”, когда класс предела прочности (TS) составляет 780 МПа, стальной лист, имеющий усталостную прочность 320 МПа, оценивается как “хороший”, когда класс предела прочности (TS) составляет 980 МПа, стальной лист, имеющий усталостную прочность 400 МПа или более, оценивается как “хороший”. Кроме того, в случае предела прочности (TS) любого класса, стальной лист, имеющий предел усталости 0,40 или более, оценивается как "хороший".

Как показано в таблице 5 и таблице 6, каждый из стальных листов настоящего изобретения имеет отношение предела текучести к пределу прочности (YR) 60% или более и предел прочности (TS) 590 МПа или более. Значение TSxEL каждого стального листа составляет 15000 мПа·% или более, то есть хороший баланс прочность-пластичность. Кроме того, каждый полученный стальной лист является превосходным при раздаче отверстия и с требуемыми механическими свойствами. Кроме того, удовлетворительные оценки получены и в отношении способности к химическому превращению, свойств покрытия, свойств легирования, свариваемости методом точечной сварки и усталостных характеристик.

Хотя настоящее изобретение было специально объяснено совместно с примерами, настоящее изобретение не ограничивается описанием вышеуказанных примеров в заявке, которое является просто одним вариантом осуществления настоящего изобретения, и возможны, например, различные модификации и приложения, которые могут быть выполнены специалистами в данной области техники без отхода от сущности настоящего изобретения. Например, в серии термообработок вышеуказанного способа изготовления стального листа необходимо только соответствие термической истории, и, например, отсутствуют особые ограничения на установки для применения термической обработки стальных листов. Кроме того, в случае когда применяют легирование после цинкования, высокопрочный с высоким отношением предела текучести к пределу прочности стальной лист настоящего изобретения также может быть подвергнут дрессировке после легирования для коррекции его формы без отступления от сущности настоящего изобретения.

Кроме того, настоящее изобретение также может быть применено к горячекатаному стальному листу без покрытия и холоднокатаному стальному листу, или гальванически оцинкованному стальному листу, для которых ожидаемыми являются такие вышеописанные эффекты.

Изобретение относится к области металлургии, а именно к высокопрочному стальному листу, имеющему отношение предела текучести к пределу прочности 0,6 или более. Лист выполнен из стали следующего состава, в мас.%: 0,03-0,20% С, 1,0% или менее Si, от более 1,5 до 3,0% Mn, 0,10% или меньше Р, 0,05% или менее S, 0,10% или менее Аl, 0,010% или менее N, один или несколько видов элементов, выбранных из Ti, Nb и V, общее содержание которых составляет 0,010-1,000%, 0,001-0,01 Ta, остальное Fe и неизбежные примеси. Структура листа включает феррит и вторичную фазу, включающую мартенсит. Доля площади феррита составляет 50% или более, и средний размер кристаллического зерна 18 мкм или менее. Доля площади мартенсита во вторичной фазе составляет от 1 до менее 7%. Обеспечиваются требуемые прочность и формуемость при снижении веса листа. 12 н. и 8 з.п. ф-лы, 6 табл., 1 пр.

1. Высокопрочный стальной лист, имеющий отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

в качестве компонентного состава, в мас.%: 0,03-0,20 С, 1,0 или менее Si, от более 1,5 до 3,0 Mn, 0,10 или менее P, 0,05 или менее S, 0,10 или менее Аl, 0,010 или менее N, один или несколько элементов, выбранных из Ti, Nb и V, общее содержание которых составляет 0,010-1,000, 0,001 - 0,010 Ta, остальное - Fe и неизбежные примеси,

имеющий структуру, включающую феррит и вторичную фазу, в качестве микроструктуры, в которой

доля площади феррита составляет 50% или более и средний размер кристаллического зерна 18 мкм или менее, вторичная фаза включает мартенсит, доля площади которого составляет от 1 до менее 7% и толщина пластинчатой структуры, образованной вторичной фазой, удовлетворяет следующему выражению (1):

Tb - средняя толщина пластинчатой структуры в направлении толщины листа, а Т - толщина листа.

2. Стальной лист по п.1, в котором средний размер кристаллического зерна мартенсита составляет 3 мкм или менее.

3. Стальной лист по п.1, состав которого дополнительно включает, в мас.%, по меньшей мере один элемент, выбранный из 0,05-1,00 Cu, 0,05-1,00 Ni и 0,0003-0,0050 В.

4. Стальной лист по п.2, состав которого дополнительно включает, в мас.%, по меньшей мере один элемент, выбранный из 0,05-1,00 Cu, 0,05-1,00 Ni и 0,0003-0,0050 В.

5. Стальной лист по любому из пп.1-4, состав которого дополнительно включает, в мас.%, по меньшей мере один элемент, выбранный из 0,001-0,005 Са, 0,001-0,005 Mg и 0,001-0,005 редкоземельных металлов (REM).

6. Стальной лист по любому из пп.1-4, состав которого дополнительно включает, в мас.%, 0,002-0,200 Sn и/или 0,002-0,200 Sb.

7. Стальной лист по любому из п.5, состав которого дополнительно включает, в мас.%, 0,002-0,200 Sn и/или 0,002-0,200 Sb.

8. Высокопрочный холоднокатаный стальной лист, имеющий отношение предела текучести к пределу прочности, составляющее 0,6 или более, который представляет собой высокопрочный стальной лист по любому из пп.1-7, подвергнутый холодной прокатке.

9. Высокопрочный оцинкованный стальной лист, имеющий отношение предела текучести к пределу прочности, составляющее 0,6 или более, который представляет собой высокопрочный стальной лист по любому из пп.1-7, включающий пленку покрытия на основе цинка, сформированную на нем.

10. Высокопрочный оцинкованный погружением стальной лист, имеющий отношение предела текучести к пределу прочности, составляющее 0,6 или более, в котором пленка покрытия на основе цинка высокопрочного стального листа по п.9 представляет собой пленку, полученную цинкованием погружением.

11. Высокопрочный оцинкованный погружением и отожженный стальной лист, имеющий отношение предела текучести к пределу прочности, составляющее 0,6 или более, в котором пленка покрытия на основе цинка высокопрочного оцинкованного стального листа по п.9 представляет собой пленку, полученную отжигом после цинкования погружением.

12. Способ изготовления высокопрочного холоднокатаного стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба, имеющего состав, указанный в любом из пп.1-7, до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С;

нагрев холоднокатаного листа, полученного холодной прокаткой, до температуры 750°С или выше, и

охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше.

13. Способ изготовления высокопрочного оцинкованного погружением стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба, имеющего состав, указанный в любом из пп.1-7, до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С;

нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой после намотки до температуры 750°С или выше;

охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше; и

цинкование листа погружением.

14. Способ изготовления оцинкованного погружением стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба, имеющего состав, указанный в любом из пп.1-7, до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С;

однократный нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой, после намотки до температуры 750°С или выше;

повторный нагрев листа до температуры 700°С или выше после охлаждения и декапирования после нагрева;

охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше; и

цинкование листа погружением.

15. Способ изготовления оцинкованного погружением и отожженного стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба, имеющего состав, указанный в любом из пп.1-7, до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С;

нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой, после намотки до температуры 750°С или выше;

охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше;

цинкование листа погружением, и

легирование оцинкованного листа при температуре 470-600°С.

16. Способ изготовления высокопрочного оцинкованного погружением и отожженного стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба, имеющего состав, указанный в любом из пп.1-7, до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С;

однократный нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой, после намотки до температуры 750°С или выше;

повторный нагрев листа до температуры 700°С или выше после охлаждения и декапирования после нагревания;

охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше;

цинкование листа погружением; и

легирование оцинкованного листа при температуре 470-600°С.

17. Способ изготовления оцинкованного погружением и отожженного стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750С°;

однократный нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой, после намотки до температуры 750°С или выше;

повторный нагрев листа до температуры 700°С или выше после охлаждения и декапирования после нагрева;

охлаждение листа до температуры 550-700°С со средней скоростью охлаждения 3°С/с или выше;

цинкование листа погружением, и

легирование оцинкованного листа при температуре 470-600°С, причем стальной сляб включает в качестве компонентного состава, в мас.%: 0,03-0,20 С, 1,0 или менее Si, от более 1,5 до 3,0 Mn, 0,10 или менее P, 0,05 или менее S, 0,10 или менее Аl, 0,010 или менее N, один или несколько элементов, выбранных из Ti, Nb и V, общее содержание которых составляет 0,010-1,000, а остальное Fe и неизбежные примеси,

имеющий структуру, включающую феррит и вторичную фазу, в качестве микроструктуры, в которой

доля площади феррита составляет 50% или более и средний размер кристаллического зерна 18 мкм или менее, вторичная фаза включает мартенсит, доля площади которого составляет от 1 до менее 7% и толщина пластинчатой структуры, образованной вторичной фазой, удовлетворяет следующему выражению (1):

Tb - средняя толщина пластинчатой структуры в направлении толщины листа, а Т - толщина листа,

и, при необходимости, сляб содержит по меньшей мере одну группу элементов, выбранную из а)-с), в мас.%:

группа а) по меньшей мере один элемент, выбранный из 0,05-1,00 Cu, 0,05-1,00 Ni и 0,0003-0,0050 В;

группа b) по меньшей мере один элемент, выбранный из 0,001-0,005 Са, 0,001-0,005 Mg и 0,001-0,005 редкоземельных металлов (REM);

группа с) 0,002-0,200 Sn и/или 0,002-0,200 Sb.

18. Способ изготовления оцинкованного погружением стального листа, имеющего отношение предела текучести к пределу прочности, составляющее 0,6 или более, включающий:

нагрев стального сляба до температуры 1150-1300°С;

горячую прокатку стального сляба с температурой чистовой прокатки 850-950°С;

намотку стального листа, полученного горячей прокаткой, при температуре 450-750°С;

однократный нагрев полученного горячекатаного листа или холоднокатаного листа, полученного холодной прокаткой, после намотки до температуры 750°С или выше;

повторный нагрев листа до температуры 700°С или выше после охлаждения и декапирования после нагрева;

охлаждение листа до температуры 550-700С° со средней скоростью охлаждения 3°С/с или выше; и

цинкование листа погружением, причем стальной сляб включает в качестве компонентного состава, в мас.%: 0,03-0,20 С, 1,0 или менее Si, от более 1,5 до 3,0 Mn, 0,10 или менее P, 0,05 или менее S, 0,10 или менее Аl, 0,010 или менее N, один или несколько элементов, выбранных из Ti, Nb и V, общее содержание которых составляет 0,010-1,000, и остальное Fe и неизбежные примеси,

имеющий структуру, включающую феррит и вторичную фазу, в качестве микроструктуры, в которой

доля площади феррита составляет 50% или более и средний размер кристаллического зерна 18 мкм или менее, вторичная фаза включает мартенсит, доля площади которого составляет от 1 до менее 7% и толщина пластинчатой структуры, образованной вторичной фазой, удовлетворяет следующему выражению (1):

Tb - средняя толщина пластинчатой структуры в направлении толщины листа, а Т - толщина листа,

и, при необходимости, сляб содержит по меньшей мере одну группу элементов, выбранную из а)-с) в мас.%:

группа а) по меньшей мере один элемент, выбранный из 0,05-1,00 Cu, 0,05-1,00 Ni и 0,0003-0,0050 В;

группа b) по меньшей мере один элемент, выбранный из 0,001-0,005 Са, 0,001-0,005 Mg и 0,001-0,005 редкоземельных металлов (REM);

группа с) 0,002-0,200 Sn и/или 0,002-0,200 Sb.

19. Способ изготовления оцинкованного погружением стального листа по п.18, в котором средний размер кристаллического зерна мартенсита составляет 3 мкм или менее.