[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к холоднокатаному стальному листу, гальванизированному погружением холоднокатаному стальному листу, отожженному гальванизированному холоднокатаному стальному листу, электролитически гальванизированному в расплаве холоднокатаному стальному листу, или алюминированному холоднокатаному стальному листу, сформованному горячей штамповкой изделию, полученному с их применением, и к способу их изготовления.

Испрашивается приоритет Японской Патентной Заявки № 2012-174215, поданной 6 августа 2012 года, и Японской Патентной Заявки № 2012-174216, поданной 6 августа 2012 года, содержание которых включено в описание посредством ссылки.

[Уровень техники]

[0002] В настоящее время существует потребность в повышенной безопасности при аварийном столкновении и в сокращении веса стальных листов, используемых для транспортных средств. Для достижения как повышения безопасности при аварийном столкновении, так и сокращения веса, был разработан высокопрочный стальной лист, в котором является высокой прочность, представленная пределом прочности при растяжении и тому подобным. Однако спрос на высокопрочный стальной лист все возрастает.

При данных обстоятельствах недавно привлекла внимание горячая штамповка (также называемая горячим прессованием, горячим штампованием, закалкой в штампе или закалкой под прессом) в качестве способа получения более высокой прочности. Горячая штамповка представляет собой способ формования, в котором стальной лист подвергают горячему формованию после нагрева его при высокой температуре, например 700°С или выше, для улучшения формуемости стального листа и для закалки стального листа охлаждением после его формования, чтобы получить желательные свойства материала. В качестве стали, имеющей как формуемость прессованием, так и высокую прочность, известны стальной лист, имеющий мартенситную однофазную структуру, и стальной лист, имеющий многофазную структуру, такую как феррито-мартенситная структура или феррито-бейнитная структура. Из них стальной лист с композитной структурой, в которой мартенсит диспергирован в ферритной матрице, имеет низкое отношение напряжения при пределе текучести к пределу прочности и превосходную пластичность.

Однако в современных стальных листах для транспортного средства была повышена прочность, и выполнялось сложное формование. Поэтому, когда прочность современного стального листа с композитной структурой является высокой, его пластичность оказывается недостаточной. Кроме того, имеет место ситуация, где на отформованном изделии после горячей штамповки может выполняться дополнительная обработка, или ситуация, где может быть ожидаемой способность отформованного изделия поглощать энергию удара после горячей штамповки. Поэтому недавно стало необходимым, чтобы сохранялась высокая пластичность отформованного изделия после горячей штамповки.

[0003] Такие стальные листы со сложной структурой представлены, например, в Патентных Документах 1-3.

[0004] Однако даже с помощью этих способов, согласно предшествующему уровню техники, затруднительно удовлетворить потребности, включающие дополнительное снижение веса и усложнение форм деталей в современных транспортных средствах. Кроме того, в стальных листах согласно предшествующему уровню техники затруднительно сохранять высокую пластичность после горячей штамповки.

[Прототипный Документ]

[Патентный Документ]

[0005]

[Патентный Документ 1] Японская Нерассмотренная Патентная Заявка, Первая Публикация № Н6-128688

[Патентный Документ 2] Японская Нерассмотренная Патентная Заявка, Первая Публикация № 2000-319756

[Патентный Документ 3] Японская Нерассмотренная Патентная Заявка, Первая Публикация № 2005-120436

[Сущность изобретения]

[Проблемы, разрешаемые изобретением]

[0006] Одна цель изобретения состоит в создании холоднокатаного стального листа для горячей штамповки, гальванизированного погружением холоднокатаного стального листа для горячей штамповки, отожженного гальванизированного холоднокатаного стального листа для горячей штамповки, электролитически гальванизированного в расплаве холоднокатаного стального листа для горячей штамповки или алюминированного холоднокатаного стального листа для горячей штамповки, и способа их изготовления, в котором прочность может быть обеспечена до и после горячей штамповки, может быть получена превосходная пластичность, и формуемость является превосходной до и после горячей штамповки. Кроме того, еще одной целью является создание сформованного горячей штамповкой изделия, имеющего превосходную формуемость.

[Средства разрешения проблемы]

[0007] Авторы настоящего изобретения обстоятельно исследовали холоднокатаные стальные листы, гальванизированные погружением холоднокатаные стальные листы, отожженные гальванизированные холоднокатаные стальные листы, электролитически гальванизированные в расплаве холоднокатаные стальные листы и алюминированные холоднокатаные стальные листы, в которых прочность может быть обеспечена до горячей штамповки (перед нагревом для выполнения закалки в горячей штамповке) и после горячей штамповки (после закалки при горячей штамповке), и формуемость (пластичность) является превосходной. В результате, авторы настоящего изобретения нашли, что холоднокатаный стальной лист, способный обеспечивать более высокую формуемость, чем в предшествующем уровне техники, до и после горячей штамповки, может быть изготовлен в промышленном масштабе при регулировании долей феррита, бейнита и остаточного аустенита в стальном листе до горячей штамповки на предварительно заданные значения, регулированием разности в содержании остаточного аустенита между поверхностной частью по толщине и центральной частью по толщине стального листа в пределах заданного диапазона, и регулированием распределения остаточного аустенита в центральной части по толщине до заданного диапазона. Этот холоднокатаный стальной лист также может быть использован как гальванизированный холоднокатаный стальной лист или алюминированный холоднокатаный стальной лист. Кроме того, авторы настоящего изобретения обнаружили, что для получения вышеописанного стального листа необходимо контролировать время до и после черновой прокатки и толщину стального листа при горячей прокатке, и контролировать степень обжатия при холодной прокатке. Здесь обеспечение более высокой формуемости, чем в прототипе, представляется произведением «TS×El» предела прочности при растяжении (TS) и пластичности (удлинения) (El), составляющим 20000 МПа·% или более. В дополнение, авторы настоящего изобретения нашли, что для регулирования доли остаточного аустенита эффективной мерой является контроль соотношения между продолжительностью времени от момента, в который стальной лист выходит из печи, до момента, когда начинается черновая прокатка стального листа, и продолжительностью времени от момента, когда завершается черновая прокатка стального листа, до момента, в который начинается чистовая прокатка, в пределах заданного диапазона; и регулирование соотношения между толщинами стального листа до и после черновой прокатки на величину в пределах заданного диапазона. Кроме того, авторы настоящего изобретения также обнаружили, что сформованное изделие, полученное формованием такого стального листа горячей штамповкой, имеет превосходную пластичность, и на отформованном изделии легко выполняется дополнительная обработка, такая как вытяжка. Основываясь на вышеуказанных найденных фактах, авторы настоящего изобретения представили следующие разнообразные аспекты изобретения.

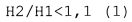

[0008] (1) Согласно одному аспекту изобретения, химический состав холоднокатаного стального листа включает, в единицах % по массе: С: от 0,1% до 0,3%; Si: от 0,01% до 2,0%; Mn: от 1,5% до 2,5%; Р: от 0,001% до 0,06%; S: от 0,001% до 0,01%; N: от 0,0005% до 0,01%; Al: от 0,01% до 0,05%; В: от 0% до 0,002%; Mo: от 0% до 0,5%; Cr: от 0% до 0,5%; V: от 0% до 0,1%; Ti: от 0% до 0,1%; Nb: от 0% до 0,05%; Ni: от 0% до 1,0%; Cu: от 0% до 1,0%; Са: от 0% до 0,005%; REM (редкоземельные металлы): от 0% до 0,005%; и остальное количество, включающее Fe и загрязняющие примеси, структура до и после горячей штамповки включает феррит: с долей площади от 30% до 90%, мартенсит: с долей площади 0% или более, и менее 20%, перлит: с долей площади от 0% до 10%, остаточный аустенит: от 5% по объему до 20% по объему, и остальная структура: бейнит, твердость остаточного аустенита, измеренная с помощью наноиндентера до и после горячей штамповки, удовлетворяет Выражению 1 и Выражению 2, предел прочности при растяжении и пластичность удовлетворяют соотношению «TS×El≥20000 МПа·%»,

H2/H1<1,1: Выражение 1,

σHM<20: Выражение 2, и

«H1» представляет твердость остаточного аустенита, присутствующего внутри поверхностной части по толщине до и после горячей штамповки, причем поверхностная часть по толщине представляет собой зону в пределах 200 мкм по направлению толщины от поверхности холоднокатаного стального листа, «Н2» представляет твердость остаточного аустенита, находящегося внутри центральной части по толщине до и после горячей штамповки, причем центральная часть по толщине представляет собой зону в пределах ±100 мкм вдоль направления толщины от центральной плоскости холоднокатаного стального листа по направлению толщины, «σHM» представляет вариацию твердости остаточного аустенита внутри центральной части по толщине до и после горячей штамповки, «TS» представляет предел прочности при растяжении холоднокатаного стального листа в единицах «МПа», и «El» представляет пластичность холоднокатаного стального листа в единицах «%».

[0009] (2) Химический состав холоднокатаного стального листа согласно пункту (1) может включать один или более элементов, выбранных из группы, состоящей, в единицах % по массе, из: В: от 0,0005% до 0,002%; Mo: от 0,01% до 0,5%; Cr: от 0,01% до 0,5%; V: от 0,001% до 0,1%; Ti: от 0,001% до 0,1%; Nb: от 0,001% до 0,05%; Ni: от 0,01% до 1,0%; Cu: от 0,01% до 1,0%; Са: от 0,0005% до 0,005%; и REM: от 0,0005% до 0,005%.

[0010] (3) В холоднокатаном стальном листе согласно пунктам (1) или (2), на поверхности холоднокатаного стального листа может быть сформировано полученное погружением гальваническое плакирующее покрытие.

[0011] (4) В холоднокатаном стальном листе согласно пунктам (1) или (2), на поверхности холоднокатаного стального листа может быть сформировано отожженное гальваническое плакирующее покрытие.

[0012] (5) В холоднокатаном стальном листе согласно пунктам (1) или (2), на поверхности холоднокатаного стального листа может быть сформировано полученное электролитическим осаждением гальваническое плакирующее покрытие.

[0013] (6) В холоднокатаном стальном листе согласно пунктам (1) или (2), на поверхности холоднокатаного стального листа может быть сформировано алюминиевое плакирующее покрытие.

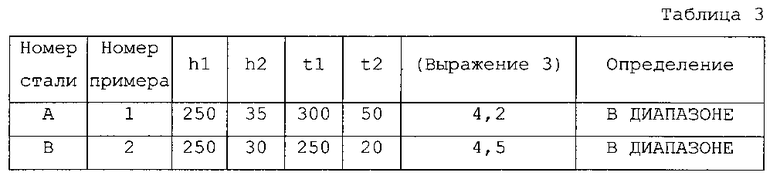

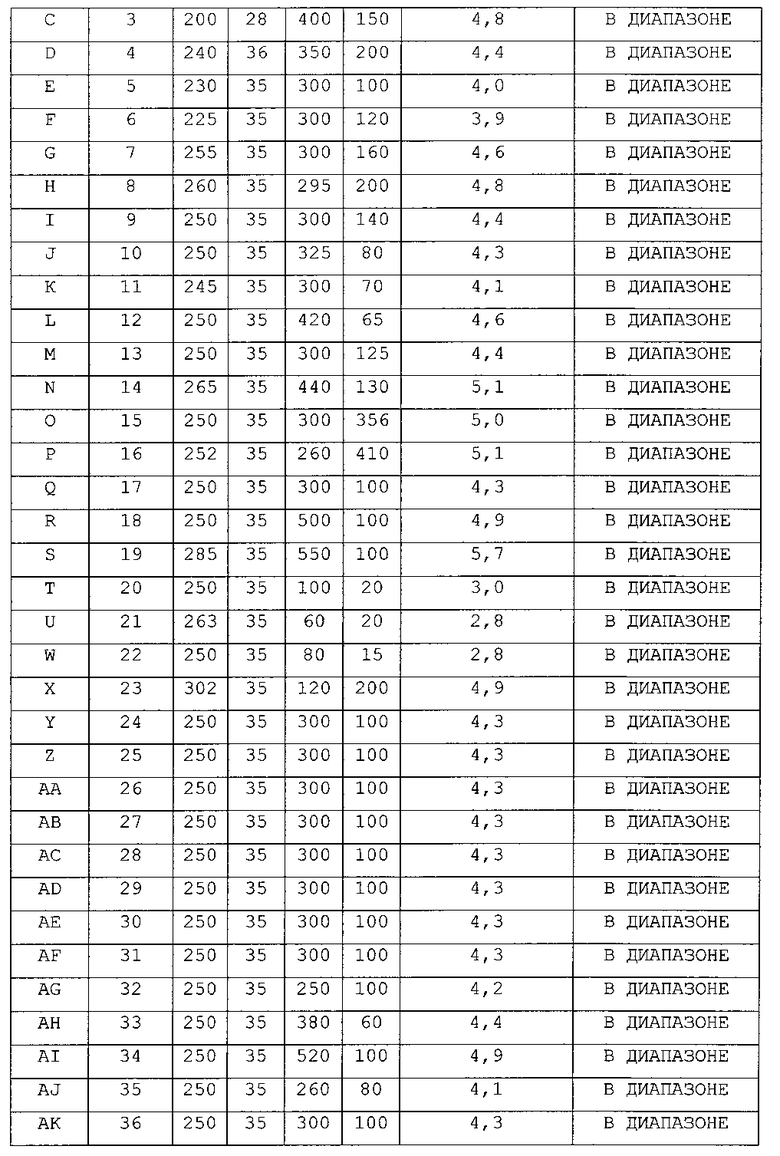

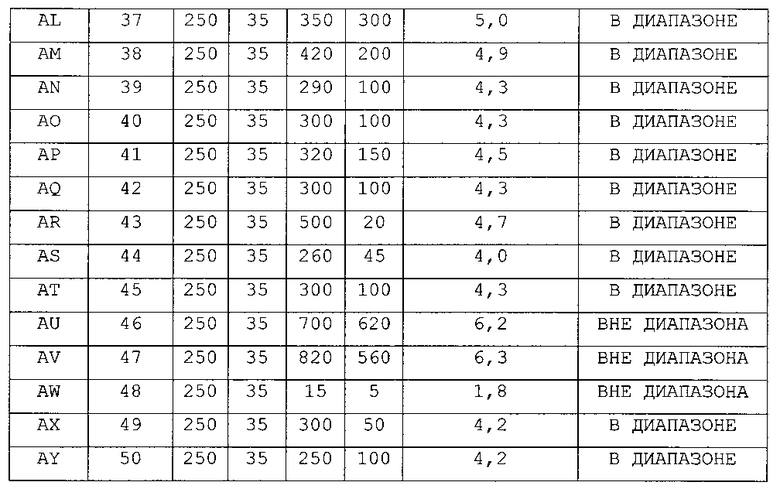

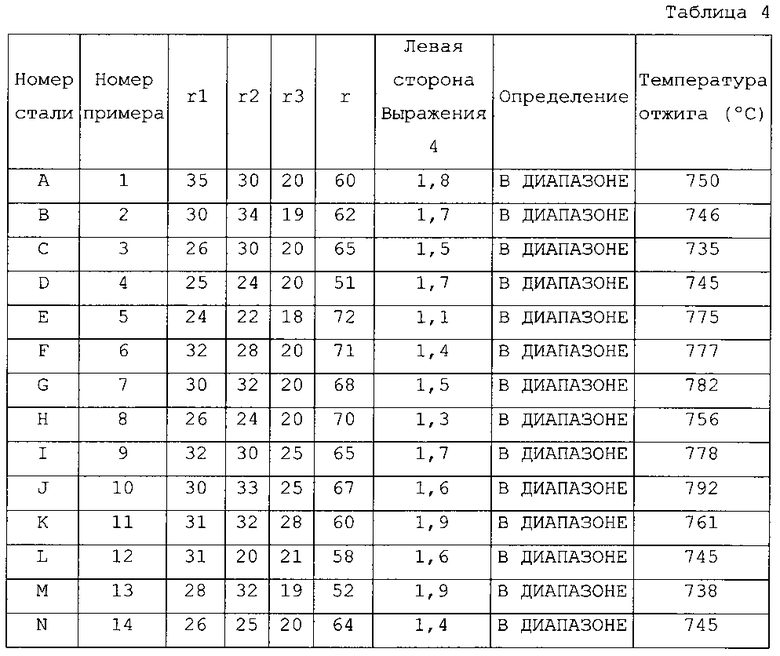

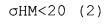

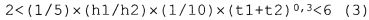

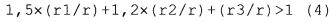

[0014] (7) Согласно еще одному аспекту изобретения предлагается способ изготовления холоднокатаного стального листа согласно пунктам (1) или (2), включающий стадии, в которых: проводят литье расплавленной стали, имеющей указанный химический состав компонентов стали; проводят горячую прокатку после литья, в которой нагрев стали выполняют в печи, и затем черновую прокатку и чистовую прокатку стали выполняют в состоянии, удовлетворяющем Выражению 3; наматывают сталь в рулон после горячей прокатки; проводят травление стали после смотки; проводят холодную прокатку стали после травления на многоклетевом стане холодной прокатки, в состоянии, удовлетворяющем Выражению 4; проводят отжиг после холодной прокатки, причем отжиг стали выполняют при температуре от 700°С до 850°С, и затем охлаждают сталь; проводят дрессировку стали после отжига, причем

2<(1/5)×(h1/h2)×(1/10)×(t1+t2)0,3<6: Выражение 3,

1,5×(r1/r)+1,2×(r2/r)+(r3/r)>1: Выражение 4, и

«h1» представляет толщину стали до черновой прокатки в единицах «мм», «h2» представляет толщину стали после черновой прокатки в единицах «мм», «t1» представляет продолжительность времени от момента, когда сталь выходит из печи, до момента, в который начинается черновая прокатка стали, в единицах «секунд», «t2» представляет продолжительность времени от момента, когда завершается черновая прокатка, до момента, в который начинается чистовая прокатка, в единицах «секунд», и «ri» представляет индивидуальную целевую степень обжатия при холодной прокатке на i-й клети (i=1, 2, 3....) от первой клети вдоль многочисленных клетей, в единицах «%», и «r» представляет общую целевую степень обжатия при холодной прокатке, в единицах «%».

[0015] (8) Способ согласно пункту (7) изготовления холоднокатаного стального листа согласно пункту (3) может включать гальванизацию погружением между отжигом и дрессировкой, причем на этой стали формируют полученное погружением гальваническое плакирующее покрытие.

[0016] (9) Способ согласно пункту (8) изготовления холоднокатаного стального листа согласно пункту (4) может включать отжиг между гальванизацией погружением и дрессировкой, в котором получают гальванизированную с отжигом сталь.

[0017] (10) Способ согласно пункту (7) изготовления холоднокатаного стального листа согласно пункту (5) может включать электролитическую гальванизацию в расплаве после дрессировки, в котором на стали формируют полученное электролитической гальванизацией плакирующее покрытие.

[0018] (11) Способ согласно пункту (7) изготовления холоднокатаного стального листа согласно пункту (6) может включать алюминирование между отжигом и дрессировкой, в котором на стали формируют алюминиевое плакирующее покрытие.

[0019] (12) Сформованное горячей штамповкой изделие согласно еще одному дополнительному аспекту изобретения получают с использованием холоднокатаного стального листа согласно любому из пунктов (1)-(6).

[Эффекты изобретения]

[0020] Согласно изобретению, распределение твердости (распределение твердости в центральной части по толщине, и разность твердости между поверхностной частью по толщине и центральной частью по толщине) остаточного аустенита, измеренной с помощью наноиндентера, регулируют на надлежащее значение до и после горячей штамповки. Поэтому может быть получена превосходная пластичность. Соответственно этому, в сформованном изделии, изготовленном горячей штамповкой, превосходная пластичность может быть получена до и после горячей штамповки.

[Краткое описание чертежа]

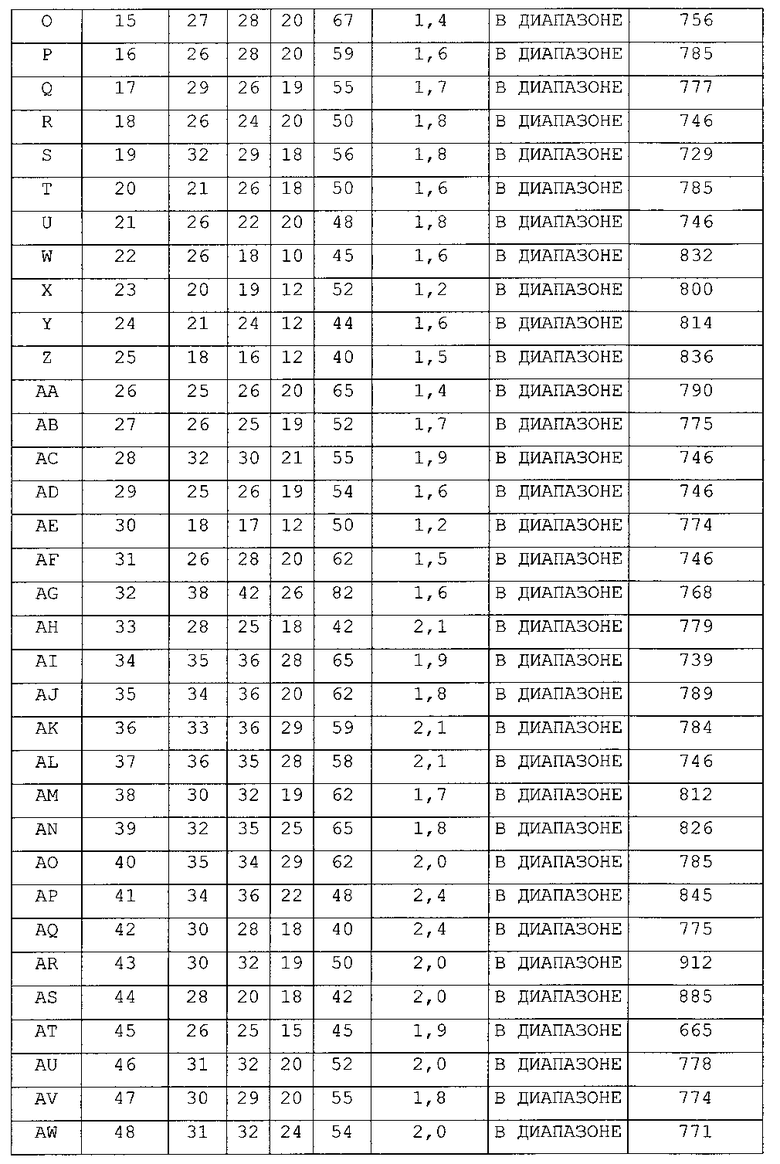

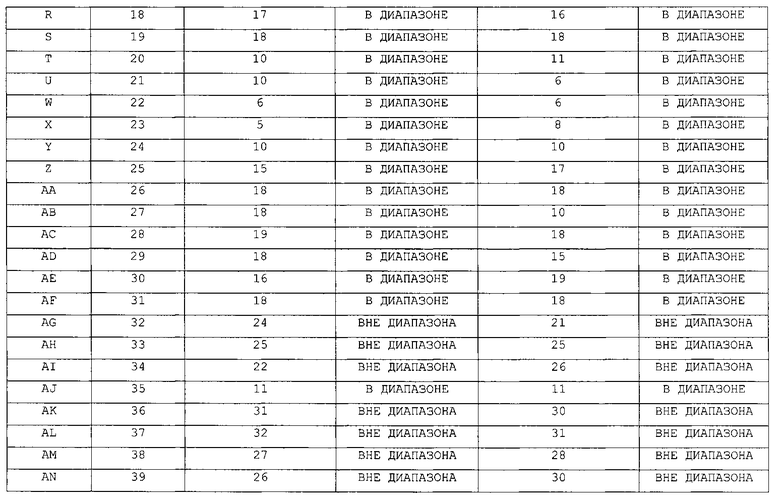

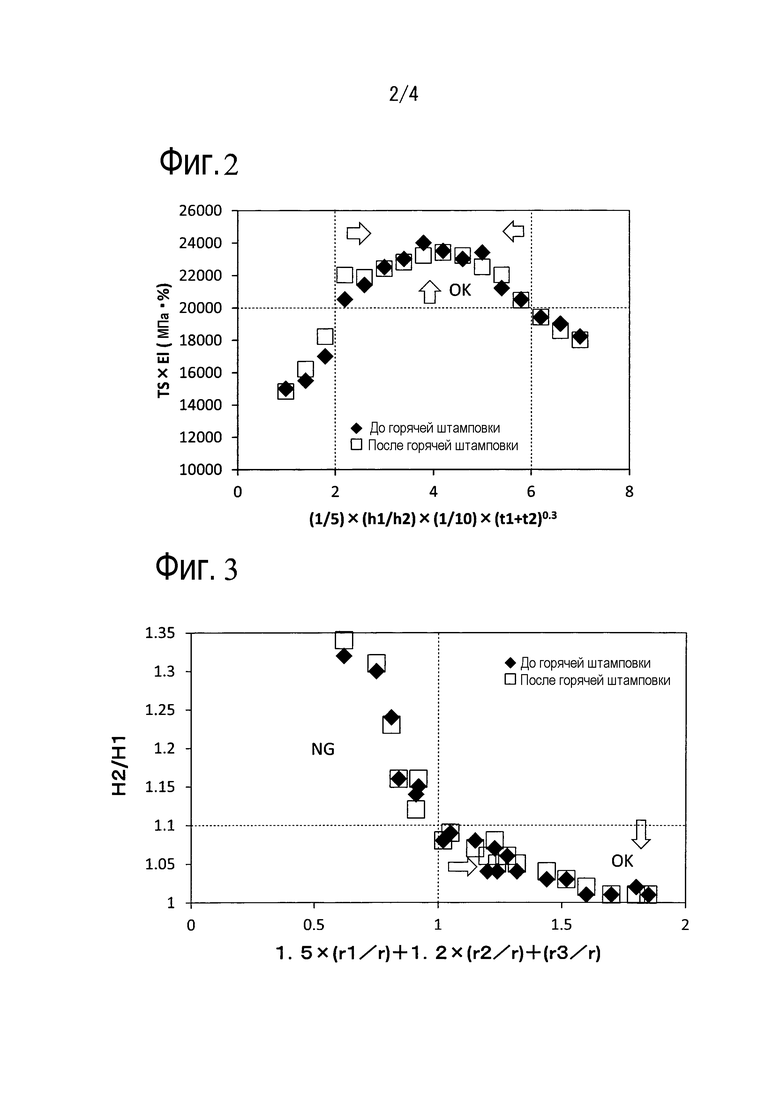

[0021] ФИГ. 1А представляет график, показывающий взаимосвязь между величинами «H2/H1» и «σHM» до и после горячей штамповки.

ФИГ. 1В представляет график, показывающий соотношение между величинами «σHM» и «TS×El» до и после горячей штамповки и показывающий основу для Выражений 1 и 2.

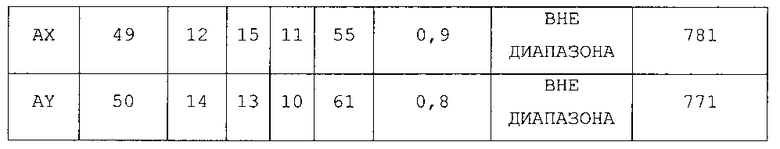

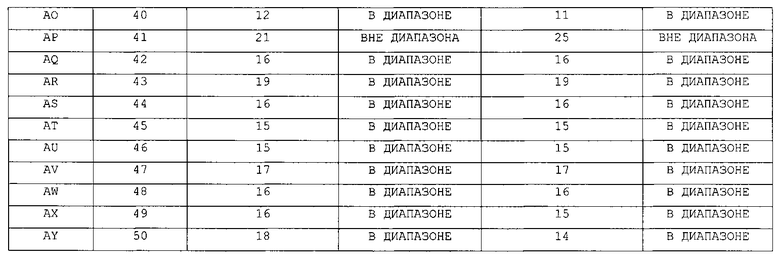

ФИГ. 2 представляет график, показывающий взаимосвязь между Выражением 3, имеющим отношение к условиям горячей прокатки, и величиной «TS×El» до и после горячей штамповки, и показывающий основу для Выражения 3.

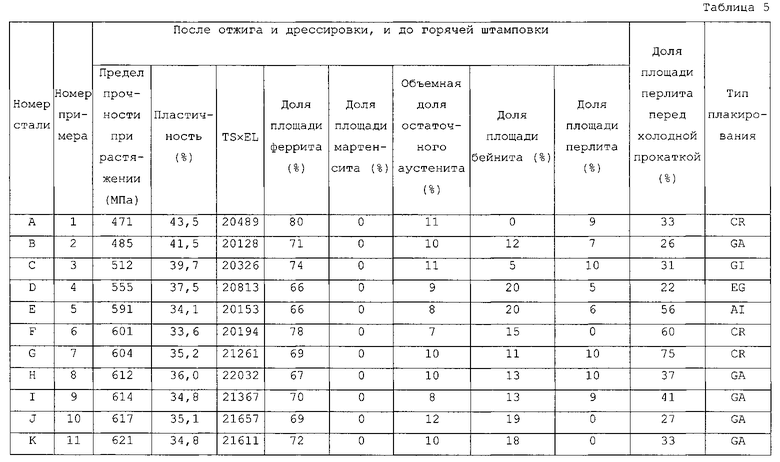

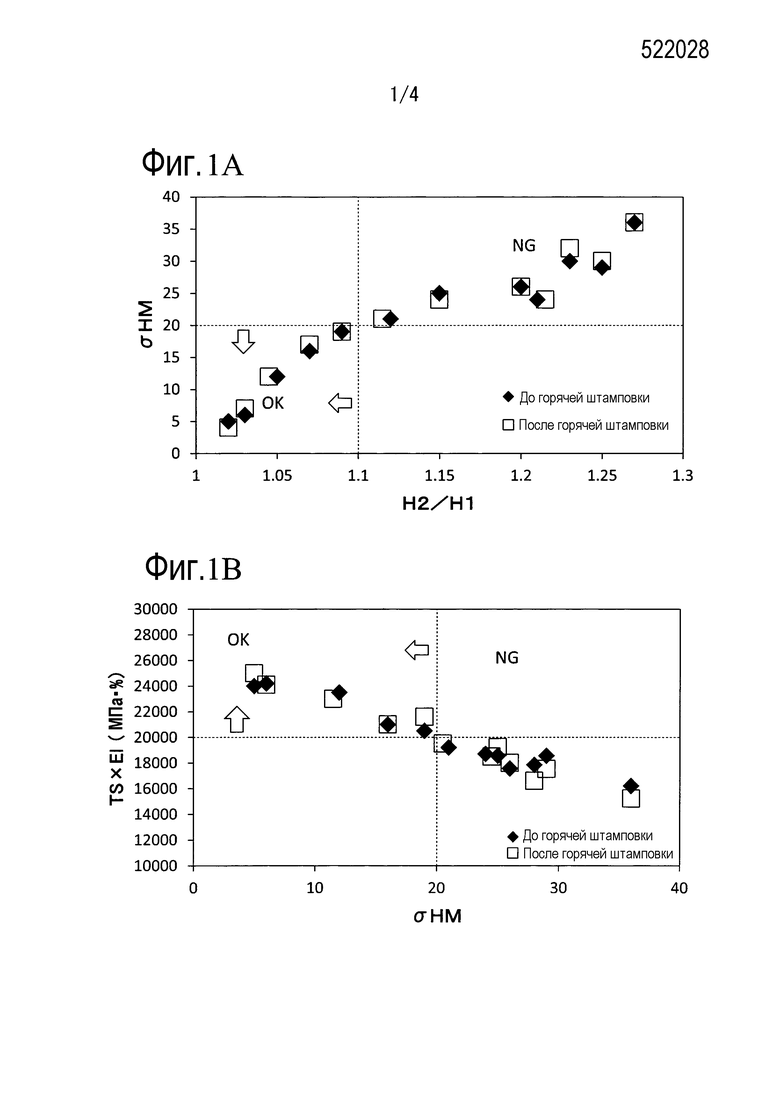

ФИГ. 3 представляет график, показывающий соотношение между Выражением 4, имеющим отношение к условиям холодной прокатки, и твердостью «H2/H1» до и после горячей штамповки, и показывающий основу для Выражения 4.

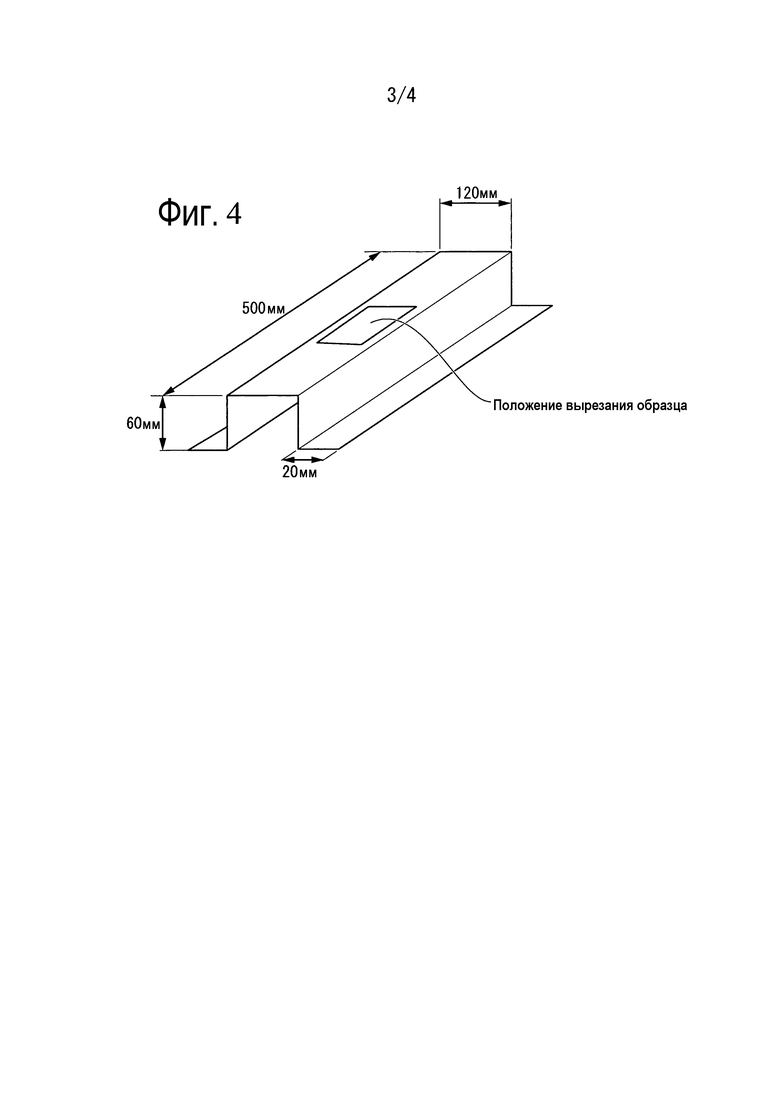

ФИГ. 4 представляет перспективный вид, показывающий сформованное горячей штамповкой изделие согласно одному примеру изобретения.

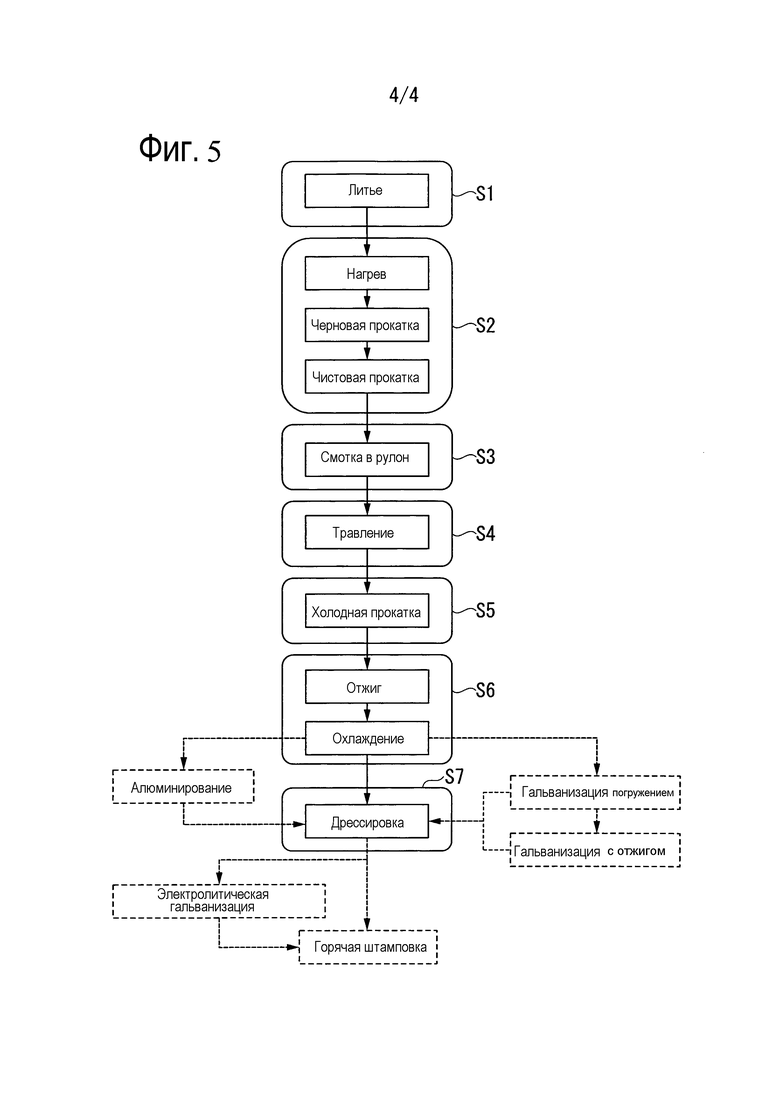

ФИГ. 5 представляет блок-схему, показывающую холоднокатаный стальной лист согласно изобретению, и способ изготовления плакированных разнообразными способами холоднокатаных стальных листов.

[Варианты осуществления изобретения]

[0022] Было найдено, что, как описано выше, для улучшения формуемости стального листа до и после горячей штамповки важно контролировать надлежащее распределение твердости остаточного аустенита в предварительно заданном положении стального листа (распределение твердости в центральной части по толщине, и разность твердости между поверхностной частью по толщине и центральной частью по толщине). Исследование в отношении взаимосвязи между формуемостью стального листа до и после горячей штамповки и твердостью остаточного аустенита еще не проводилось.

[0023] Здесь будет описан стальной лист согласно одному варианту осуществления изобретения, и обоснование ограничения химических компонентов стали, используемой для изготовления стального листа. Далее символ «%», который представляет единицу, показывающую содержание каждого компонента, обозначает «% по массе».

[0024] (С: от 0,1% до 0,3%)

Углерод (С) является важным элементом для стабильного сохранения аустенита. Когда содержание С составляет менее 0,1%, невозможно сохранить аустенит в достаточной степени. С другой стороны, когда содержание С составляет более 0,3%, снижается свариваемость стального листа. Соответственно этому, диапазон содержания С регулируют на величину от 0,1% до 0,3%. Когда предъявляются высокие требования к свариваемости, содержание С предпочтительно устанавливают на 0,25% или менее.

[0025] (Si: от 0,01% до 2,0%)

Кремний (Si) представляет собой важный элемент для подавления образования вредных карбидов и для раскисления. Однако, когда содержание Si составляет более 2,0%, снижается пластичность стального листа, а также сокращается способность стального листа к обработке химической конверсией. Соответственно этому, верхний предел содержания Si регулируют на 2,0%. В дополнение, когда содержание Si составляет менее 0,01%, не может быть в достаточной мере получен эффект раскисления. Соответственно этому, нижний предел содержания Si устанавливают на 0,01%.

[0026] (Al: от 0,01% до 0,05%)

Алюминий (Al) важен в качестве раскислителя. Для этой цели нижний предел содержания Al регулируют на 0,01%. С другой стороны, даже когда содержание Al является чрезмерно высоким, вышеуказанный эффект насыщается, и, напротив, сталь охрупчивается. Соответственно этому, верхний предел содержания Al устанавливают на 0,05%.

[0027] (Mn: от 1,5% до 2,5%)

Марганец (Mn) является важным элементом в улучшении закаливаемости для упрочнения стального листа. Когда содержание Mn составляет менее 1,5%, прочность стального листа не может быть повышена в достаточной мере. Однако, когда содержание Mn составляет более 2,5%, закаливаемость стального листа возрастает сверх необходимого уровня, и прочность повышается до нежелательной степени, что ведет к снижению пластичности. Соответственно этому, содержание Mn регулируют на величину от 1,5% до 2,5%. Когда является высокой потребность в пластичности, верхний предел содержания Mn предпочтительно устанавливают на 2,0%.

[0028] (Р: от 0,001% до 0,06%)

Когда содержание фосфора (Р) является высоким, Р сегрегирует на границы зерен, и ухудшаются локальная пластичность и свариваемость стального листа. Соответственно этому, верхний предел содержания Р регулируют на 0,06%. С другой стороны, снижение содержания Р без необходимости приводит к возрастанию затрат во время рафинирования. Поэтому нижний предел содержания Р устанавливают на 0,001%.

[0029] (S: от 0,001% до 0,01%)

Сера (S) представляет собой элемент, который образует MnS с Mn и значительно снижает локальную пластичность и свариваемость стального листа. Соответственно этому, верхний предел содержания S регулируют на 0,01%. В дополнение, по соображениям расходов на очистку, нижний предел содержания S предпочтительно устанавливают на 0,001%.

[0030] (N: от 0,0005% до 0,01%)

Азот (N) важен для образования выделившихся фаз нитридов, таких как AlN, для измельчения кристаллических зерен в структуре стального листа. Однако, когда содержание N составляет свыше 0,01%, остается N в составе твердого раствора, и тем самым снижается пластичность стального листа. Соответственно этому, верхний предел содержания N регулируют на 0,01%. В дополнение, для измельчения кристаллических зерен в структуре и для снижения затрат во время рафинирования, нижний предел содержания N предпочтительно устанавливают на 0,0005%.

[0031] (Nb: от 0% до 0,05%, Ti: от 0% до 0,1%, V: от 0% до 0,1%, Mo: от 0% до 0,5%, Cr: от 0% до 0,5%)

Стальной лист согласно этому варианту исполнения необязательно включает Nb, Ti, V, Mo и Cr. Соответственно этому, нижние пределы уровней содержания этих элементов составляют 0%. Однако Nb, Ti и V образуют выделившиеся фазы в виде тонкодисперсных карбонитридов и упрочняют сталь. В дополнение, Mo и Cr улучшают прокаливаемость стального листа и упрочняют сталь. Для получения этих эффектов стальной лист может включать один элемент, или два или более элементов, выбранных из Nb: 0,001% или более, Ti: 0,001% или более, V: 0,001% или более, Mo: 0,01% или более, и Cr: 0,01% или более. С другой стороны, необходимо, чтобы верхний предел содержания Nb был установлен на 0,05%, верхний предел содержания Ti был установлен на 0,1%, верхний предел содержания V составлял 0,1%, верхний предел содержания Mo был установлен на 0,5%, и верхний предел содержания Cr составлял 0,5%. Когда стальной лист содержит эти элементы в количествах свыше верхних пределов, эффект повышения прочности насыщается, и снижается пластичность.

[0032] (Са: от 0% до 0,005%, REM: от 0% до 0,005%)

Стальной лист согласно этому варианту исполнения необязательно включает Са и REM (редкоземельный элемент). Соответственно этому, нижние пределы уровней содержания этих элементов составляют 0%. Однако кальций (Са) определяет формы сульфидов и нитридов для повышения локальной пластичности и пригодности стали к расширению отверстий. Для получения этих эффектов содержание Са может быть установлено на 0,0005% или более. Однако, когда содержание Са является чрезмерно высоким, ухудшается обрабатываемость стали. Соответственно этому, верхний предел содержания Са регулируют на 0,005%. Будучи включенным в сталь, REM проявляет такое же действие, как Са. На таком же основании, как для Са, нижний предел содержания REM может быть установлен на 0,0005%, и верхний предел его необходимо регулировать на 0,005%.

REM имеет отношение к групповому термину для 17 элементов, включающих 15 лантаноидных элементов, Y и Sc. Из этих элементов в стальном листе могут содержаться один элемент, или два или более элементов. Содержание REM относится к совокупному содержанию этих элементов.

[0033] (Cu: от 0% до 1,0%, Ni: от 0% до 1,0%, В: от 0% до 0,002%)

Стальной лист согласно этому варианту исполнения необязательно включает Cu, Ni и В. Соответственно этому, нижние пределы уровней содержания этих элементов составляют 0%. Однако эти элементы также улучшают прокаливаемость и повышают прочность стали. Соответственно этому, для получения этих эффектов нижний предел содержания Cu может составлять 0,01%, нижний предел содержания Ni может быть установлен на 0,01%, и нижний предел содержания бора (В) может составлять 0,0005%. С другой стороны, необходимо, чтобы верхний предел содержания Cu был установлен на 1,0%, верхний предел содержания Ni составлял 1,0%, и верхний предел содержания В был установлен на 0,002%. Когда стальной лист включает эти элементы в количествах, превышающих верхние пределы, эффект повышения прочности насыщается, и снижается пластичность стали.

[0034] (Остальное количество: Fe и загрязняющие примеси)

Остальное количество стали согласно этому варианту исполнения включает Fe и загрязняющую примесь. Здесь загрязняющая примесь имеет отношение к элементам, которые, когда сталь изготавливают в промышленном масштабе, попадают из сырьевых материалов, таких как руда или скрап, или обусловливаются разнообразными факторами производственного процесса, и допустимое количество загрязняющей примеси в стали находится в диапазоне, не оказывающем вредного влияния на сталь. Примеры загрязняющих примесей включают Sn и As.

[0035] (Распределение твердости остаточного аустенита в центральной части по толщине стального листа: σHM<20 до и после горячей штамповки)

(Разность твердости остаточного аустенита между центральной частью по толщине и поверхностной частью по толщине стального листа: H2/H1<1,1)

Когда сталь включает остаточный аустенит, улучшается пластичность стали. Однако, чтобы стабильно сохранять остаточный аустенит, необходимо, чтобы было оптимальным содержание С. Однако, когда реально изготавливают стальной лист, содержание С в стальном листе во многих случаях варьирует между поверхностной частью по толщине и центральной частью по толщине. Более конкретно, когда содержание С в поверхностной части по толщине мало, количество остаточного аустенита является недостаточным, и когда содержание С в центральной части по толщине велико, остаточный аустенит разлагается, и образуется выделившаяся фаза цементита. В результате этого ухудшается пластичность стального листа. Чтобы улучшить пластичность стального листа включением в стальной лист остаточного аустенита, необходимо разрешить такую проблему.

Авторы настоящего изобретения обстоятельно исследовали твердость остаточного аустенита и обнаружили следующее: как показано на ФИГ. 1А и 1В, когда разность твердости остаточного аустенита между поверхностной частью по толщине и центральной частью по толщине (перепад твердостей) до и после горячей штамповки находится в предварительно заданном состоянии, и когда распределение твердости остаточного аустенита в центральной части по толщине (вариация) находится в предварительно заданном состоянии, формуемость, такая как пластичность, является превосходной. Кроме того, авторы настоящего изобретения нашли, что, даже после закалки при горячей штамповке, распределение содержащегося в стали углерода (С) по существу сохраняется, и формуемость, такая как пластичность, поддерживается высокой. Обоснование этого представляется следующим: распределение твердости остаточного аустенита, образованного до горячей штамповки, оказывает сильное влияние даже после горячей штамповки от того, что углерод (С), которым обогащена центральная часть по толщине, сохраняет свое обогащенное состояние в центральной части даже после горячей штамповки. Поэтому, когда разность твердости остаточного аустенита между поверхностной частью по толщине и центральной частью по толщине является высокой, и ее вариация является большой в стальном листе перед горячей штамповкой, стальной лист после горячей штамповки проявляет такую же тенденцию.

[0036] Авторы настоящего изобретения обнаружили, что в этом варианте исполнения, когда твердость остаточного аустенита, измеренная наноиндентером (производства фирмы Hysitron Corporation) при 1000-кратном увеличении до и после горячей штамповки, удовлетворяет Выражению 1 и Выражению 2, могут быть получены стальной лист и сформованное горячей штамповкой изделие, имеющие превосходную формуемость. Здесь «H1» представляет твердость остаточного аустенита, присутствующего внутри поверхностной части по толщине, которая представляет собой зону в пределах 200 мкм по направлению толщины от самой наружной поверхности стального листа, «Н2» представляет твердость остаточного аустенита, находящегося внутри центральной части по толщине, которая представляет собой зону в пределах ±100 мкм вдоль направления толщины от центральной плоскости стального листа по направлению толщины, и «σHM» представляет вариацию твердости остаточного аустенита внутри центральной части по толщине. Твердость остаточного аустенита измеряют в каждой из 300 точек. Поскольку твердость, измеренная наноиндентером, представляет собой безразмерный параметр, в этом измерении твердости единица не предусмотрена.

H2/H1<1,1: Выражение 1,

σHM<20: Выражение 2

[0037] ФИГ. 1А представляет график, показывающий взаимосвязь между величинами «H2/H1» и «σHM» до и после горячей штамповки, и ФИГ. 1В представляет график, показывающий соотношение между величинами «σHM» и «TS×El» до и после горячей штамповки. ФИГ. 1А и ФИГ. 1В показывают основу для Выражений 1 и 2. Из ФИГ. 1А можно видеть, что в стальном листе, в котором отношение «H2/H1» составляет менее 1,1, величина «σHM» составляет менее 20. Кроме того, из ФИГ. 1А также можно видеть, что значения «H2/H1» и «σHM» не сильно изменяются до и после горячей штамповки. Кроме того, из ФИГ. 1В можно видеть, что, когда величина «σHM» составляет менее 20, значение «TS×El» превышает 20000 МПа·%, что является целью этого варианта исполнения.

Значение «H2/H1», составляющее 1,1 или более, представляет твердость остаточного аустенита в центральной части по толщине, которая в 1,1 или более раза превышает твердость остаточного аустенита в поверхностной части по толщине. Когда значение «H2/H1» составляет 1,1 или более до и после горячей штамповки, то, как показано на ФИГ. 1А, величина «σHM» составляет 20 или более до и после горячей штамповки. В этом случае твердость центральной части по толщине чрезмерно возрастает, TS×El<20000 МПа·%, и достаточная формуемость не может быть получена до и после горячей штамповки.

В изобретении выражение «H2/H1 составляет 1,1 или более до и после горячей штамповки» представляет ситуацию, в которой «H2/H1 составляет 1,1 или более» до горячей штамповки, и «H2/H1 составляет 1,1 или более» после горячей штамповки. Отношение H2 после горячей штамповки к H1 до горячей штамповки, или отношение H2 до горячей штамповки к H1 после горячей штамповки, не рассчитывают.

[0038] Вариация величины «σHM», составляющая 20 или более, представляет большое колебание твердости остаточного аустенита. То есть, когда вариация σHM составляет 20 или более, в стальном листе присутствует область, локально имеющая чрезмерно высокую твердость. В этом случае TS×El<20000 МПа·%, и достаточная формуемость не может быть получена до и после горячей штамповки.

[0039] В этом варианте исполнения твердость остаточного аустенита измеряют наноиндентером при 1000-кратном увеличении. Поскольку лунка, образованная в испытании твердости по Виккерсу, является бóльшей, чем остаточный аустенит, твердость (твердость по Виккерсу), полученная в испытании твердости по Виккерсу, показывает макроскопическую твердость остаточного аустенита и окружающих его структур (например, феррита). Соответственно этому, в испытании твердости по Виккерсу твердость самого остаточного аустенита не может быть получена. Поскольку формуемость (пластичность) в высокой степени зависит от твердости самого остаточного аустенита, твердость по Виккерсу является недостаточной в качестве показателя для оценки формуемости. С другой стороны, при измерении твердости с использованием наноиндентера может быть измерена твердость самого остаточного аустенита. Это обеспечивается тем, что корректированием настроек во время измерения твердости размер углубления, образованного в измерении твердости наноиндентером, может быть сокращен так, чтобы быть меньше размера остаточного аустенита. С использованием твердости, полученной с помощью наноиндентера, в качестве показателя для оценки, формуемость стального листа может быть оценена более точно. В этом варианте исполнения, поскольку становится надлежащей взаимосвязь относительно твердости остаточного аустенита до и после горячей штамповки, которую измеряют наноиндентером, может быть получена исключительно высокая формуемость.

[0040] (Доля площади феррита: от 30% до 90% до и после горячей штамповки, доля площади перлита: от 0% до 10% до и после горячей штамповки, доля площади мартенсита: 0% или более, и менее 20% до и после горячей штамповки, объемная доля остаточного аустенита: от 5% до 20% до и после горячей штамповки, и остальная структура: бейнит до и после горячей штамповки)

В этом варианте исполнения доля площади феррита в структуре до и после горячей штамповки составляет от 30% до 90%. Когда доля площади феррита составляет менее 30%, достаточная пластичность не может быть получена. С другой стороны, когда доля площади феррита превышает 90%, твердая фаза является недостаточной, и удовлетворительная прочность не может быть достигнута. Соответственно этому, долю площади феррита регулируют на величину от 30% до 90%.

Структура до и после горячей штамповки также включает остаточный аустенит. В этом варианте исполнения объемную долю остаточного аустенита регулируют на величину от 5% до 20%. Когда в стальном листе присутствуют 5% или более остаточного аустенита, обеспечивается пластичность. В определении верхнего предела объемной доли остаточного аустенита нет необходимости. Однако верхний предел доли площади остаточного аустенита устанавливают на величину около 20%, из соображений, например, производительности реального производственного оборудования.

Структура до и после горячей штамповки может включать мартенсит. В этом случае доля площади мартенсита составляет менее 20%. Это обусловлено тем, что, когда стальной лист изготавливают в условиях производства, где структура включает от 5% по объему до 20% по объему остаточного аустенита, структура не может включать мартенсит с долей площади 20% или более.

Как было описано выше, в этом варианте исполнения основные доли структуры до и после горячей штамповки занимают феррит и остаточный аустенит, и структура может дополнительно включать мартенсит. В дополнение, в этом варианте исполнения предпочтительно, чтобы структура до и после горячей штамповки не включала перлит. Перлит представляет собой твердую и хрупкую структуру. Поэтому, когда структура включает перлит с долей площади более 10%, могут снижаться предел прочности при растяжении и пластичность стального листа. Соответственно этому, долю площади перлита регулируют на величину от 0% до 10%.

В этом варианте исполнения остальное количество (остальная структура) структуры до и после горячей штамповки главным образом включает бейнит.

Содержание каждой структуры измеряют с использованием следующего метода. Доли площади феррита, бейнита и перлита могут быть получены способом, в котором разрезают стальной лист по направлению перпендикулярно направлению прокатки, отполировывают поверхность среза, подвергают структуру поверхности среза травлению ниталем (раствором азотной кислоты в спирте), и обследуют поверхность среза на участке 1/4 толщины при 1000-кратном увеличении. Доля площади мартенсита может быть получена способом, в котором разрезают стальной лист по направлению перпендикулярно направлению прокатки, отполировывают поверхность среза, подвергают структуру поверхности среза травлению реактивом «Le Pera» (1%-ный раствор метабисульфита натрия в воде и 4%-ный раствор пикриновой кислоты в этаноле), и обследуют поверхность среза на участке 1/4 толщины при 1000-кратном увеличении. Объемная доля остаточного аустенита может быть получена способом, в котором отполировывают участок стального листа от поверхности до области на 1/4 толщины и измеряют стальной лист с использованием рентгеновского дифрактометра. Область на 1/4 толщины имеет отношение к части стального листа на расстоянии 1/4 толщины стального листа от поверхности по направлению толщины стального листа.

[0041] Когда горячую штамповку выполняют на таком стальном листе, в стальном листе после горячей штамповки может быть достигнут предел прочности при растяжении от 500 МПа до 1500 МПа. В дополнение, при соблюдении вышеописанных условий может быть получен эффект значительного улучшения формуемости, в частности, в стальном листе, имеющем предел прочности при растяжении от около 550 МПа до 1200 МПа.

[0042] На поверхности холоднокатаного стального листа согласно этому варианту исполнения может быть сформировано гальваническое (цинковое) плакирующее покрытие, например, полученное погружением плакирующее покрытие, отожженное гальваническое плакирующее покрытие, электролитически осажденное в расплаве гальваническое плакирующее покрытие, или алюминиевое плакирующее покрытие, для получения гальванизированного погружением холоднокатаного стального листа, отожженного, гальванизированного холоднокатаного стального листа, электролитически гальванизированного в расплаве холоднокатаного стального листа или алюминированного холоднокатаного стального листа. Формирование такого плакирующего покрытия является предпочтительным по соображениям коррозионной стойкости.

[0043] Далее будет описан способ изготовления стального листа согласно этому варианту исполнения.

[0044] (Литье S1)

Когда изготавливают стальной лист согласно этому варианту исполнения, расплавленную сталь, выплавленную в конвертере, непрерывно разливают в сляб (стальной) в обычных условиях. Во время непрерывного литья, когда скорость литья высока, такая выделившаяся фаза, как Ti, является слишком тонкодисперсной. С другой стороны, когда скорость литья низка, снижается производительность, вышеуказанная выделившаяся фаза укрупняется, и число частиц является малым. В результате этого такие свойства, как устойчивость к замедленному разрушению, могут быть неконтролируемыми. Поэтому скорость литья предпочтительно регулируют на величину от 1,0 м/мин до 2,5 м/мин.

[0045] (Горячая прокатка S2)

Сляб после литья может быть нагрет в печи, такой как туннельная печь, и затем может быть непосредственно подвергнут горячей прокатке. В альтернативном варианте, когда сляб охлаждают до температуры ниже 1100°С, сляб может быть повторно нагрет в печи, такой как туннельная печь. Независимо от того, охлаждают ли сляб или нет, температуру сляба, выходящего из печи, предпочтительно регулируют на величину от 1100°С до 1300°С. Когда горячую прокатку начинают при температуре ниже 1100°С, затруднительно обеспечить конечную температуру, что может вызвать снижение пластичности стального листа. В дополнение, в стальном листе, к которому добавлен Ti и/или Nb, расплавление выделившейся фазы во время нагрева является недостаточным, что может обусловливать снижение прочности стального листа. С другой стороны, когда температура нагрева превышает 1300°С, увеличивается количество образующейся окалины, и свойства поверхности стального листа могут не быть превосходными.

[0046] Затем выполняют черновую прокатку и чистовую прокатку в условиях, в которых устанавливается нижеследующее Выражение 3. В этом варианте исполнения «горячая прокатка» включает нагрев, черновую прокатку и чистовую прокатку. Как показано на ФИГ. 2, в стальном листе, который изготавливают с выполнением прокатки в условиях, удовлетворяющих Выражению 3, соблюдается отношение «TS × El≥20000 МПа·%» до и после горячей штамповки. Здесь «t1» представляет продолжительность времени от момента, когда сляб выходит из печи, до момента, в который начинается черновая прокатка сляба, в единицах «секунд», «t2» представляет продолжительность времени от момента, когда завершается черновая прокатка, до момента, в который начинается чистовая прокатка, в единицах «секунд», «h1» представляет толщину сляба до черновой прокатки, и «h2» представляет толщину сляба после черновой прокатки.

2<(1/5)×(h1/h2)×(1/10)×(t1+t2)0,3<6: Выражение 3

[0047] Когда горячую прокатку выполняют в состоянии, удовлетворяющем Выражению 3, полоса подразделяется так, что возникает послойная разность концентраций таких легирующих элементов, как С и Mn. В результате, в стальном листе после отжига устраняется нарушение концентрации углерода (С) остаточного аустенита. Как было описано выше, известно, что, когда концентрация С остаточного аустенита неоднородна и варьирует, пластичность является плохой. Когда горячую прокатку выполняют так, что обеспечивается Выражение 3, концентрация С остаточного аустенита является однородной, и может быть получен стальной лист, имеющий превосходную пластичность.

Это Выражение 3 получено экспериментально для оценки соотношения между толщиной листа до и после прокатки, и временем от черновой прокатки до чистовой прокатки; и давления при прокатке во время чистовой прокатки и разделения (фрагментацией) перлита, обусловленного давлением при прокатке.

[0048] После черновой прокатки чистовую прокатку в пределах горячей прокатки выполняют при конечной температуре, предпочтительно Ar3 до 970°С. Когда конечная температура является более низкой, чем Ar3, выполняется прокатка в двухфазной (α+γ)-области, что может вызывать снижение пластичности. В дополнение, когда конечная температура составляет выше 970°С, аустенитные зерна становятся крупными, и сокращается доля феррита. В результате этого может снижаться пластичность.

[0049] (Намотка в рулон S3)

После горячей прокатки сталь охлаждают со средней скоростью охлаждения, предпочтительно, 20°С/сек или быстрее, и наматывают в рулон при предварительно заданной температуре СТ смотки. Когда средняя скорость охлаждения является меньшей чем 20°С/сек, может избыточно образовываться перлит, который вызывает снижение пластичности.

[0050] (Травление S4 и холодная прокатка S5)

После смотки в рулон стальной лист подвергают травлению. После травления, при холодной прокатке, стальной лист подвергают холодной прокатке на стане для холодной прокатки, имеющем многочисленные клети. Когда стальной лист подвергают холодной прокатке в состоянии, удовлетворяющем нижеследующему Выражению 4, как показано на ФИГ. 3, может быть получен стальной лист, удовлетворяющий вышеописанному Выражению 1. То, что стальной лист удовлетворяет Выражению 1, приводит не только к стальному листу, в котором отношение «TS×El≥20000 МПа·%» соблюдается до горячей штамповки, но также к стальному листу, в котором отношение «TS×El≥20000 МПа·%» удовлетворяется даже после горячей штамповки. Здесь «ri» представляет индивидуальную целевую степень обжатия при холодной прокатке на i-й клети (i=1, 2, 3....) от первой клети вдоль многочисленных клетей, и «r» представляет общую целевую степень обжатия (%) при холодной прокатке. Общая степень обжатия подразумевает совокупную степень обжатия при прокатке в процентах (разность между толщиной листа на входе перед первоначальным проходом и толщиной листа на выходе после конечного прохода) относительно толщины листа на входе в первую клеть, а также может быть названо совокупной степенью обжатия при прокатке.

1,5×(r1/r)+1,2×(r2/r)+(r3/r)>1: Выражение 4

[0051] Когда холодную прокатку выполняют в состоянии, удовлетворяющем Выражению 4, то даже если в стальном листе перед холодной прокаткой присутствует крупный перлит, перлит может быть в достаточной мере разделен (фрагментирован) при холодной прокатке. В результате этого при отжиге после холодной прокатки перлит может быть устранен, или же количество перлита может быть сведено к минимуму. Поэтому может быть легко получена структура, которая удовлетворяет Выражениям 1 и 2. С другой стороны, когда условия Выражения 4 не соблюдаются, степень обжатия при холодной прокатке на клети выше по потоку является недостаточной, может сохраняться крупнозернистый перлит, и желательный остаточный аустенит не может быть сформирован при последующем отжиге. В дополнение, авторы настоящего изобретения нашли, что при соблюдении Выражения 4 форма полученной после отжига структуры остаточного аустенита может быть сохранена в том же виде даже после горячей штамповки, и пластичность является превосходной даже после горячей штамповки. Когда стальной лист согласно этому варианту исполнения нагревают до двухфазного состояния при горячей штамповке, остаточный аустенит и твердая фаза до горячей штамповки превращаются в аустенитную структуру, и феррит перед горячей штамповкой сохраняется как есть. С (углерод) в аустените не перемещается в окружающий феррит. Затем, после охлаждения, аустенит превращается в твердую фазу, включающую мартенсит. То есть, когда удовлетворяется Выражение 4, и вышеописанное отношение «H2/H1» находится в предварительно заданном диапазоне, это состояние сохраняется как таковое даже после горячей штамповки, и тем самым формуемость после горячей штамповки является превосходной.

[0052] Как было описано, величины «r», «r1», «r2» и «r3» представляют целевые степени обжатия при холодной прокатке, и типично холодную прокатку выполняют с регулированием фактической степени обжатия при холодной прокатке так, чтобы она была такой же, как целевая степень обжатия при холодной прокатке. Не является предпочтительным, чтобы холодную прокатку выполняли с разницей между целевой степенью обжатия при холодной прокатке и фактической степенью обжатия при холодной прокатке. Соответственно этому, когда фактическая степень обжатия при холодной прокатке удовлетворяет вышеописанному Выражению 4, следует полагать, что изобретение достигло своей цели. Фактическая степень обжатия при холодной прокатке предпочтительно составляет величину в пределах ±10% от целевой степени обжатия при холодной прокатке.

[0053] (Отжиг S6 и дрессировка S7)

После холодной прокатки стальной лист подвергают отжигу для рекристаллизации. Посредством такого отжига формируется желательный мартенсит. Температура отжига предпочтительно варьирует в диапазоне от 700°С до 850°С. При отжиге стального листа в этом диапазоне феррит и мартенсит имеют желательную долю площади, которая может содействовать улучшению значения «TS×El». В последующей дрессировке стальной лист подвергают дрессировке с использованием известного способа.

[0054] Кроме того, чтобы повысить коррозионную стойкость, способ изготовления согласно этому варианту исполнения может включать гальванизацию погружением, в котором между отжигом и дрессировкой на поверхности холоднокатаного стального листа формируют образованное погружением гальваническое плакирующее покрытие. Кроме того, способ изготовления может включать формирование отожженного гальванического покрытия после нанесения образованного погружением плакирующего покрытия, в котором холоднокатаный стальной лист подвергают обработке с образованием отожженного гальванического покрытия. Когда стальной лист подвергают обработке с образованием отожженного гальванического покрытия, может быть дополнительно выполнена обработка для увеличения толщины оксидной пленки на поверхности плакирующего покрытия, в которой поверхность с нанесенным отожженным гальваническим покрытием приводят в контакт с таким материалом, как водяной пар, для окисления поверхности плакирующего покрытия.

[0055] В дополнение к гальванизации погружением и формированию отожженного гальванического покрытия, способ изготовления согласно этому варианту исполнения может включать, например, электролитическое осаждение в расплаве цинкового покрытия после дрессировки, в котором на поверхности холоднокатаного стального листа формируют электролитически осажденное в расплаве гальваническое плакирующее покрытие. В дополнение, вместо цинкования погружением, способ изготовления согласно этому варианту исполнения между отжигом и дрессировкой может включать алюминирование, в котором на поверхности холоднокатаного стального листа формируют алюминиевое плакирующее покрытие. В качестве способа алюминирования типично используется и является предпочтительным алюминирование погружением в расплав.

[0056] При горячей штамповке стального листа после такой серии обработок может быть получено сформованное горячей штамповкой изделие (стальной лист после горячей штамповки). Горячую штамповку предпочтительно выполняют, например, в следующих условиях. Сначала стальной лист нагревают до температуры 700°С или выше со скоростью повышения температуры 5°С/сек или быстрее. Для улучшения формуемости стального листа температура нагрева предпочтительно составляет 1000°С или ниже, и, в частности, предпочтительно Ас3 или ниже. После завершения нагрева выполняют горячую штамповку спустя предварительно заданное время выдерживания. Затем стальной лист охлаждают до температуры в диапазоне от 300°C до 500°С со скоростью охлаждения 50°С/сек или быстрее. Затем температуру стального листа поддерживают в диапазоне от 300°С до 500°С в течение 100 секунд или дольше (закалка при горячей штамповке).

Когда температура нагрева перед горячей штамповкой составляет менее 700°С, может быть не обеспечена прочность стального листа вследствие недостаточной закалки. С другой стороны, когда температура нагрева является более высокой чем 1000°С, стальной лист может чрезмерно размягчиться. В дополнение, когда на поверхности стального листа сформировано плакирующее покрытие, в частности, когда на нем сформировано цинковое плакирующее покрытие, не является предпочтительным, чтобы температура нагрева была выше 1000°С, поскольку цинк может испаряться и теряться. Соответственно этому, температура нагрева при горячей штамповке предпочтительно составляет 700°С или выше, и 1000°С или ниже. Чтобы дополнительно предотвратить нежелательные изменения структуры, в особенности предпочтительно, чтобы верхний предел температуры нагрева был отрегулирован на точку Ас3. Как правило, точку Ас3 рассчитывают из следующего Выражения 5.

Ас3=937,2-436,5×[C]+56×[Si]-19,7×[Mn]-16,3[Cu]-26,6×[Ni]-4,9×[Cr]+38,1×[Mo]+124,8×[V]+136,3×[Ti]-19,1×[Nb]+198,4×[Al]+3315×[В]: Выражение 5

причем [С], [Si], [Mn], [Cu], [Ni], [Cr], [Mo], [V], [Ti], [Nb], [Al], и [В] обозначают уровни содержания С, Si, Mn, Cu, Ni, Cr, Mo, V, Ti, Nb, Al и В в стали, соответственно, в единицах «% по массе».

Когда скорость повышения температуры перед горячей штамповкой является меньшей чем 5°С/сек, затруднительно контролировать скорость повышения температуры, и значительно снижается производительность. Поэтому предпочтительно, чтобы нагрев выполнялся со скоростью повышения температуры 5°С/сек или быстрее. Когда скорость охлаждения является меньшей чем 50°С/сек, затруднительно контролировать скорость охлаждения, и значительно снижается производительность. Поэтому предпочтительно, чтобы охлаждение выполнялось со скоростью охлаждения 50°С/сек или быстрее. Верхние пределы скорости повышения температуры и скорости охлаждения не являются конкретно определенными. В диапазоне типичной производительности существующего оборудования верхние пределы как скорости повышения температуры, так и скорости охлаждения составляют около 500°С/сек. Однако в будущем возможна разработка установки, где нагрев и/или охлаждение могут выполняться с высокой скоростью. В этом случае нагрев и/или охлаждение могут выполняться со скоростью 500°С/сек или быстрее.

Обоснование того, почему температуру стального листа поддерживают в диапазоне от 300°С до 500°С в течение 100 секунд или дольше, состоит в том, чтобы обеспечить сохранение аустенита даже после охлаждения до нормальной температуры стимулированием превращения бейнита для концентрирования углерода (С) в не претерпевшем превращение аустените.

[0057] В результате этого, при соблюдении вышеописанных условий, может быть изготовлен высокопрочный стальной лист, в котором распределение твердости и структура могут сохраняться до и после горячей штамповки, может быть обеспечена прочность, и может быть получена превосходная пластичность.

[Примеры]

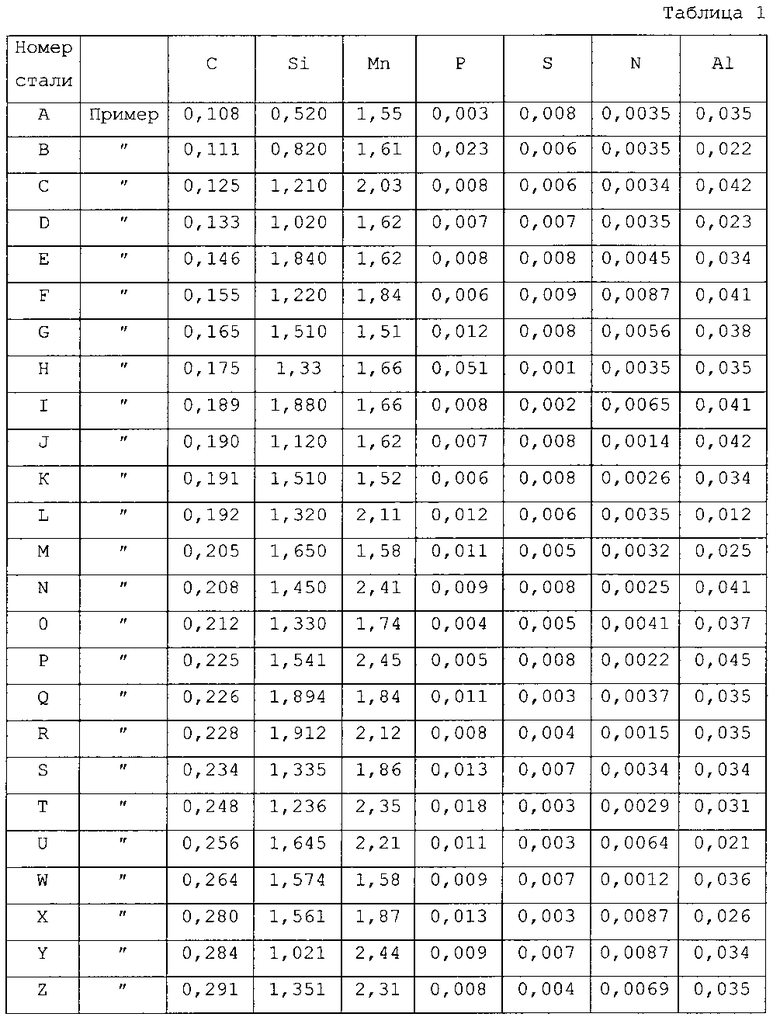

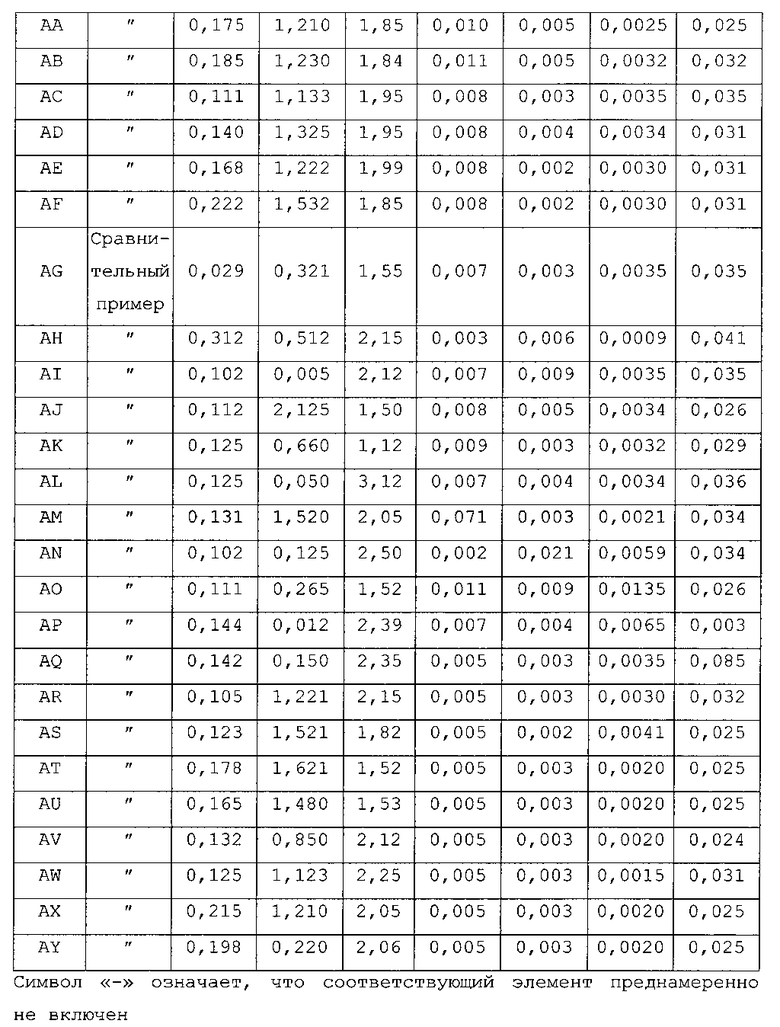

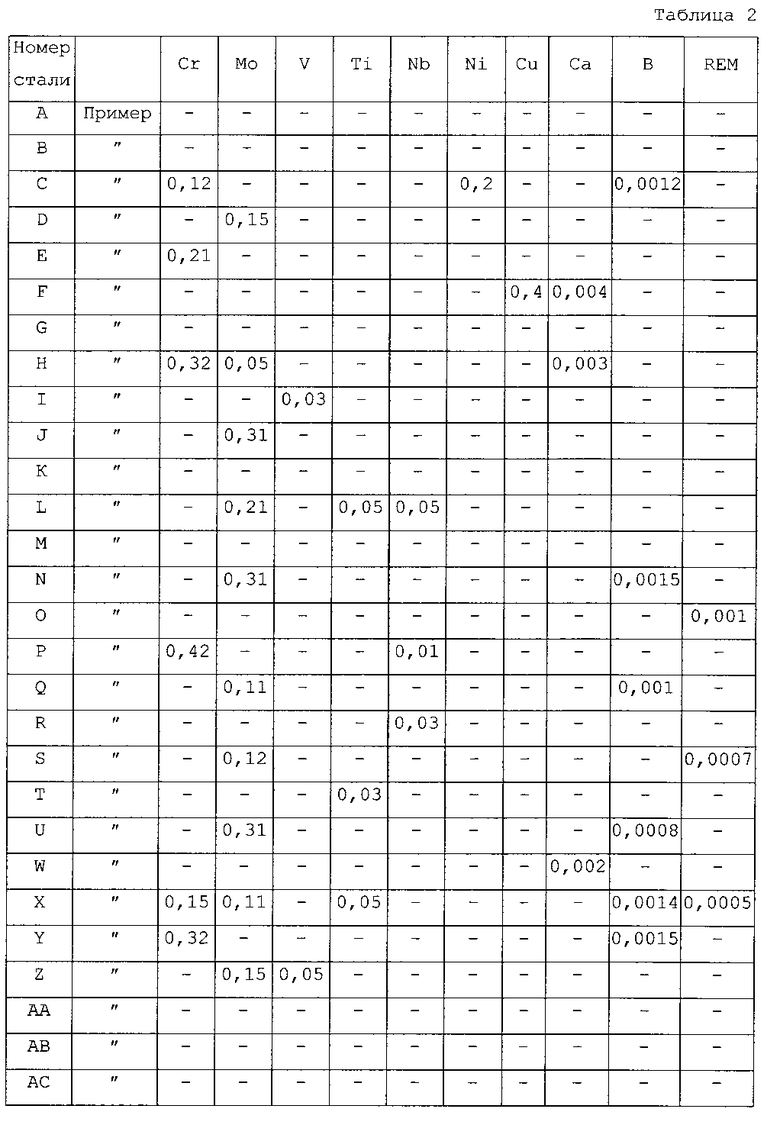

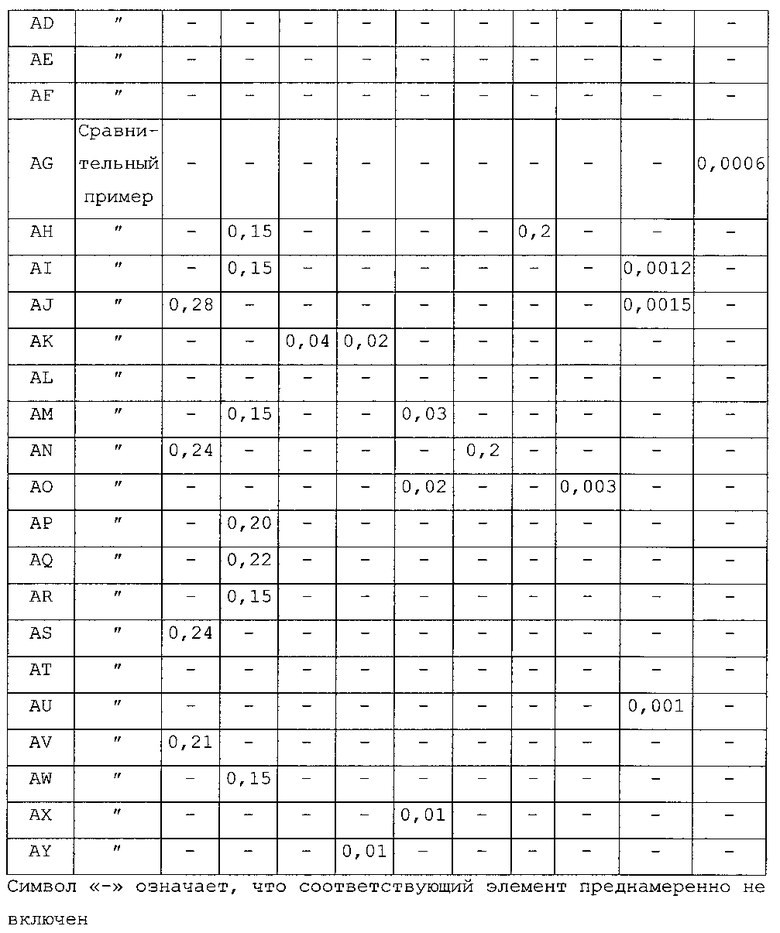

[0058] Из сталей, имеющих показанные в Таблице 1 разнообразные компоненты, получили слябы непрерывным литьем при скорости литья от 1,0 м/мин до 2,5 м/мин. Эти слябы после литья непосредственно нагрели в печи с использованием обычного способа, или временно охладили и затем нагрели в печи с использованием общеупотребительного способа. В Таблице 2 символ «-» обозначает, что соответствующий элемент преднамеренно не включен в соответственную сталь. Эти слябы подвергли горячей прокатке в условиях, показанных в Таблице 3, для получения горячекатаных стальных листов, и горячекатаные стальные листы намотали в рулон. Затем горячекатаные стальные листы подвергли травлению для удаления окалины с поверхности стального листа, и толщину горячекатаных стальных листов сократили холодной прокаткой, с получением тем самым холоднокатаных стальных листов, имеющих толщину от 1,2 мм до 1,4 мм. Кроме того, эти холоднокатаные стальные листы подвергли отжигу в печи для непрерывного отжига при температуре отжига, показанной в Таблице 4. На некоторых холоднокатаных стальных листах после отжига сформировали образованное погружением цинковое плакирующее покрытие во время охлаждения после томления в печи для непрерывного отжига. Кроме того, некоторые из стальных листов, на которых было сформировано образованное погружением цинковое плакирующее покрытие, подвергли цинкованию с отжигом для образования на нем отожженного гальванического покрытия. В дополнение, на некоторые холоднокатаные стальные листы после отжига, на которых не было сформировано образованное погружением цинковое плакирующее покрытие, нанесли алюминиевое плакирующее покрытие. Стальные листы (как плакированные стальные листы, так и неплакированные стальные листы), полученные, как указано выше, подвергли дрессировке. На некоторых подвергнутых дрессировке и неплакированных стальных листах сформировали электролитически осажденное цинковое плакирующее покрытие.

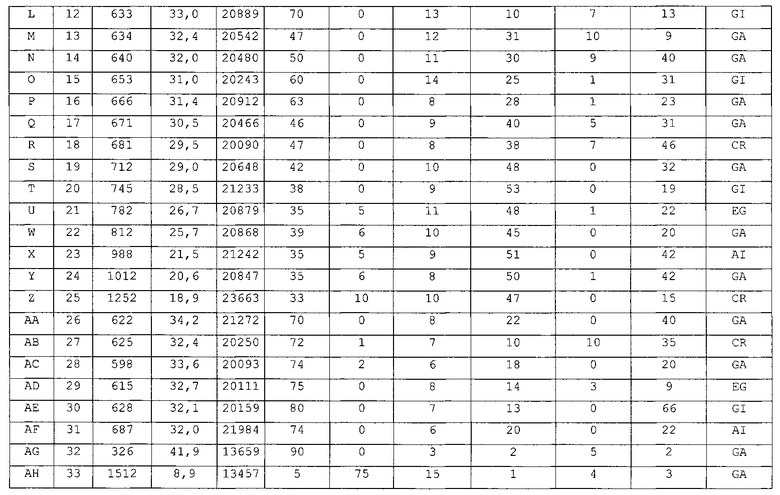

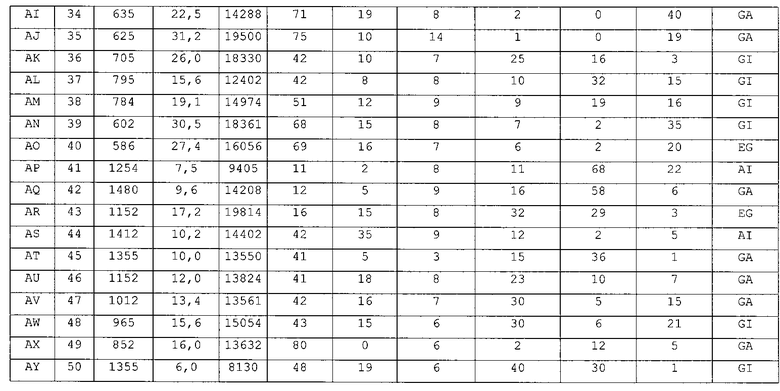

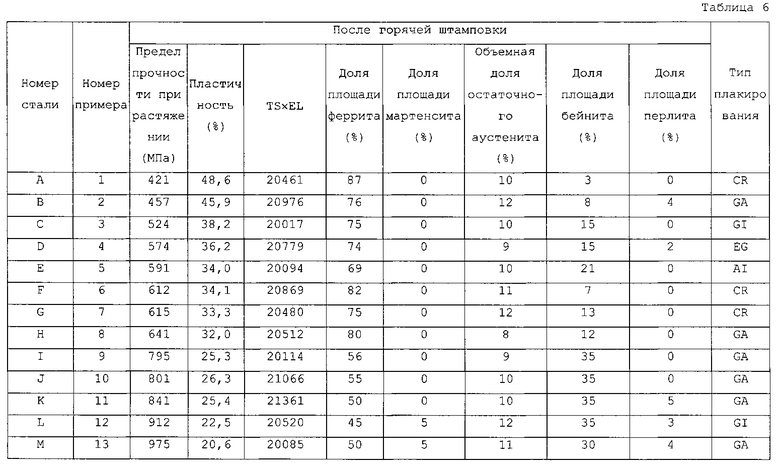

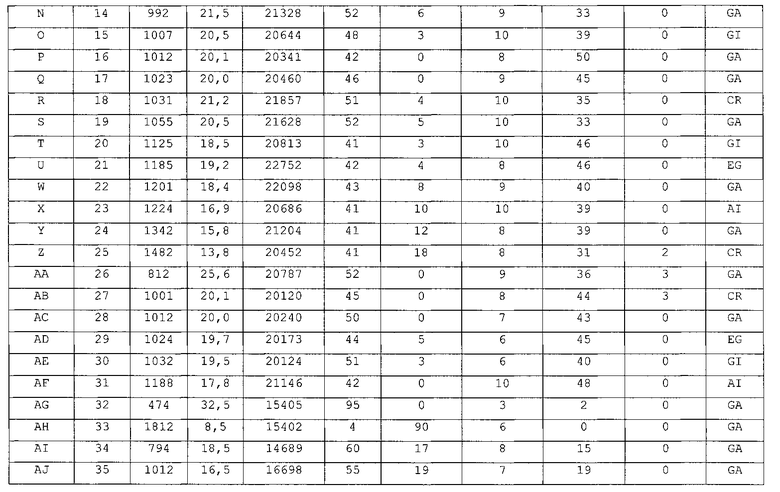

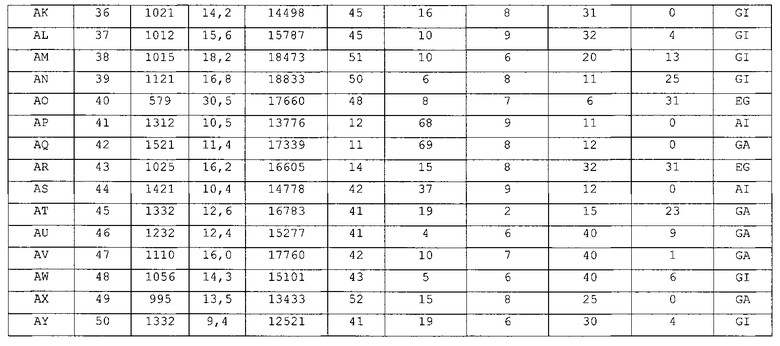

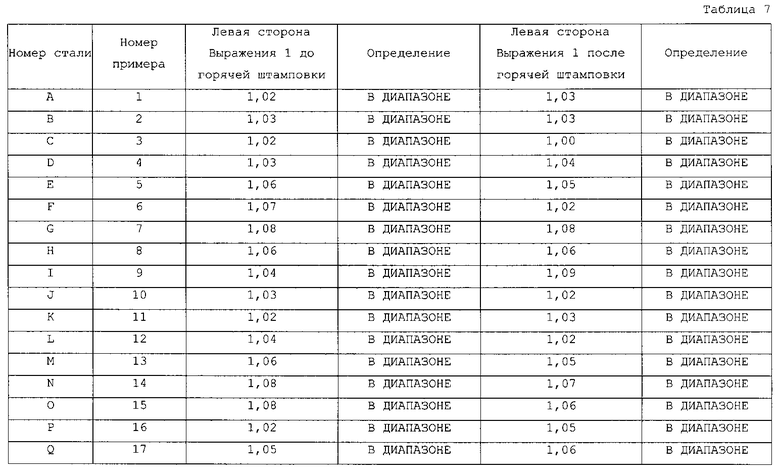

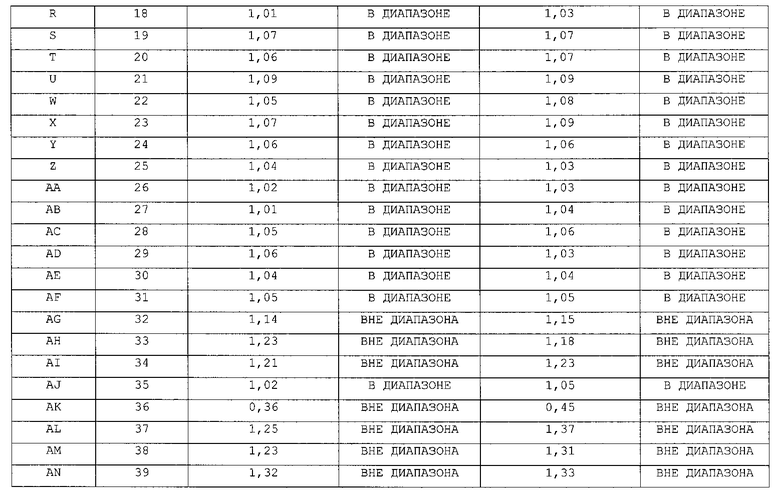

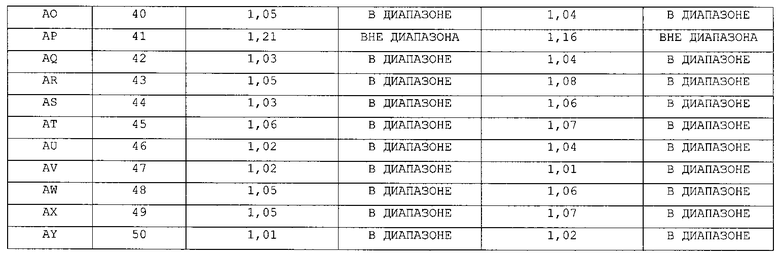

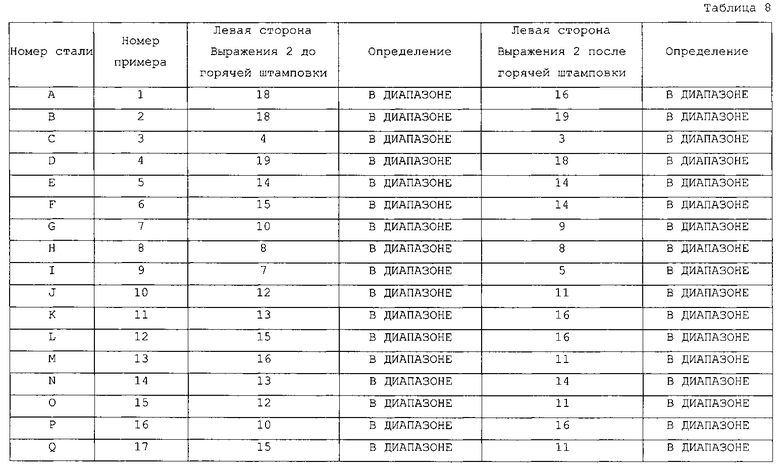

Из разнообразных стальных листов, полученных, как указано выше, отобрали образцы для оценки характеристик материалов, и выполнили испытание материала, измерение твердости остаточного аустенита и измерение содержания структуры. В результате, в отношении стальных листов перед горячей штамповкой, получили значения предела прочности при растяжении (TS), пластичности (El), содержания каждой структуры, распределения твердости остаточного аустенита (отношение «H2/H1» средней твердости центральной части по толщине к средней твердости поверхностной части по толщине, и распределения твердости «σHM» в центральной части по толщине). Затем, чтобы получить сформованное горячей штамповкой изделие, показанное на ФИГ. 4, выполнили горячую штамповку, в которой каждый из разнообразных стальных листов нагревали со скоростью повышения температуры 10°С/сек, выдерживали при температуре нагрева 780°С в течение 10 секунд, провели горячую штамповку, охладили до температуры от 300°С до 500°С со скоростью охлаждения 100°С/сек и выдерживали при этой температуре в течение 100 секунд или дольше. Из сформованного изделия, полученного, как указано выше, вырезали образец в положении, показанном на ФИГ. 4, для выполнения испытания материала, измерения твердости остаточного аустенита и измерения содержания структуры. В результате, в отношении стальных листов после горячей штамповки (сформованных горячей штамповкой изделий), получили значения предела прочности при растяжении (TS), пластичности (El), содержания каждой структуры, распределения твердости остаточного аустенита (отношение «H2/H1» средней твердости центральной части по толщине к средней твердости поверхностной части по толщине, и распределения твердости «σHM» в центральной части по толщине). Результаты показаны в Таблицах 5-8. В разделе «Тип плакирования», показанном в Таблицах 5 и 6, «G1» означает, что было сформировано образованное погружением цинковое плакирующее покрытие, «GA» означает, что было сформировано отожженное цинковое плакирующее покрытие, «EG» означает, что было сформировано электролитически осажденное цинковое плакирующее покрытие, и «Al» означает, что было сформировано алюминиевое плакирующее покрытие. «CR» означает неплакированный стальной лист, то есть холоднокатаный стальной лист. Выражения «В диапазоне» и «Вне диапазона», которые показаны в таблицах для определения численных значений (оценка по принципу «проходит - не проходит»), показывают, что численное значение было в пределах диапазона и было за пределами диапазона, определенного в изобретении, соответственно.

[0059]

[0060]

[0061]

[0062]

[0063]

[0064]

[0065]

[0066]

[0067]

Из вышеуказанных примеров можно видеть, что, когда удовлетворяются требования согласно изобретению, могут быть получены высокопрочный холоднокатаный стальной лист, высокопрочный гальванизированный погружением холоднокатаный стальной лист, высокопрочный отожженный гальванизированный холоднокатаный стальной лист, электролитически гальванизированный в расплаве холоднокатаный стальной лист, или алюминированный холоднокатаный стальной лист, для горячей штамповки, который является превосходным, в котором значение «TS×El≥20000 МПа·%» соблюдается до и после горячей штамповки.

[Краткое описание условных обозначений]

[0068]

S1: Литье

S2: Горячая прокатка

S3: Смотка в рулон

S4: Травление

S5: Холодная прокатка

S6: Отжиг

S7: Дрессировка.

Изобретение относится к области металлургии, а именно к холоднокатаному стальному листу, используемому в автомобилестроении. Лист имеет химический состав, содержащий, в мас.%: С от 0,1 до 0,3, Si от 0,01 до 2,0, Mn от 1,5 до 2,5, Р от 0,001 до 0,06, S от 0,001 до 0,01, N от 0,0005 до 0,01, Al от 0,01 до 0,05, В от 0 до 0,002, Мо от 0 до 0,5, Cr от 0 до 0,5, V от 0 до 0,1, Ti от 0 до 0,1, Nb от 0 до 0,05, Ni от 0 до 1,0, Cu от 0 до 1,0, Ca от 0 до 0,005, REM от 0 до 0,005, Fe и неизбежные примеси - остальное. Структура до и после горячей штамповки включает феррит с долей площади от 30% до 90%, мартенсит с долей площади 0% или более и менее 20%, перлит с долей площади от 0% до 10%, остаточный аустенит от 5% по объему до 20% по объему, остальная структура - бейнит. Твердость остаточного аустенита, измеренная наноиндентером до и после горячей штамповки, удовлетворяет выражению H2/H1<1,1 и выражению σHM<20, а предел прочности при растяжении и пластичность удовлетворяют соотношению: TS×El≥20000 МПа·%, где H1 представляет собой твердость остаточного аустенита, присутствующего внутри поверхностной части по толщине до и после горячей штамповки, причем поверхностная часть по толщине представляет собой зону в пределах 200 мкм по направлению толщины от поверхности холоднокатаного стального листа, Н2 представляет собой твердость остаточного аустенита, находящегося внутри центральной части по толщине до и после горячей штамповки, причем центральная часть по толщине представляет собой зону в пределах ±100 мкм вдоль направления толщины от центральной плоскости холоднокатаного стального листа по направлению толщины, σНМ представляет собой изменение твердости остаточного аустенита внутри центральной части по толщине до и после горячей штамповки, TS представляет собой предел прочности при растяжении холоднокатаного стального листа, в МПа, а El представляет собой пластичность холоднокатаного стального листа в %. Обеспечиваются высокие пластичность и формуемость. 7 н. и 9 з.п. ф-лы, 5 ил., 8 табл., 1 пр.

1. Холоднокатаный стальной лист, имеющий химический состав, содержащий, в мас.%:

С: от 0,1 до 0,3

Si: от 0,01 до 2,0

Mn: от 1,5 до 2,5

Р: от 0,001 до 0,06

S: от 0,001 до 0,01

N: от 0,0005 до 0,01

Al: от 0,01 до 0,05

В: от 0 до 0,002

Мо: от 0 до 0,5

Cr: от 0 до 0,5

V: от 0 до 0,1

Ti: от 0 до 0,1

Nb: от 0 до 0,05

Ni: от 0 до 1,0

Cu: от 0 до 1,0

Ca: от 0 до 0,005

REM: от 0 до 0,005

Fe и неизбежные примеси - остальное,

в котором структура до и после горячей штамповки включает феррит с долей площади от 30% до 90%, мартенсит с долей площади 0% или более и менее 20%, перлит с долей площади от 0% до 10%, остаточный аустенит от 5% по объему до 20% по объему, остальная структура - бейнит,

твердость остаточного аустенита, измеренная наноиндентером до и после горячей штамповки, удовлетворяет выражению (1) и выражению (2),

предел прочности при растяжении и пластичность удовлетворяют соотношению: TS×El≥20000 МПа·%,

,

,

,

,

где H1 представляет собой твердость остаточного аустенита, присутствующего внутри поверхностной части по толщине до и после горячей штамповки, причем поверхностная часть по толщине представляет собой зону в пределах 200 мкм по направлению толщины от поверхности холоднокатаного стального листа,

Н2 представляет собой твердость остаточного аустенита, находящегося внутри центральной части по толщине до и после горячей штамповки, причем центральная часть по толщине представляет собой зону в пределах ±100 мкм вдоль направления толщины от центральной плоскости холоднокатаного стального листа по направлению толщины,

σНМ представляет собой изменение твердости остаточного аустенита внутри центральной части по толщине до и после горячей штамповки,

TS представляет собой предел прочности при растяжении холоднокатаного стального листа, в МПа, а

El представляет собой пластичность холоднокатаного стального листа в %.

2. Холоднокатаный стальной лист по п. 1, в котором химический состав содержит один или более элементов, выбранных из группы, состоящей, в мас.%:

В: от 0,0005 до 0,002

Мо: от 0,01 до 0,5

Cr: от 0,01 до 0,5

V: от 0,001 до 0,1

Ti: от 0,001 до 0,1

Nb: от 0,001 до 0,05

Ni: от 0,01 до 1,0

Cu: от 0,01 до 1,0

Ca: от 0,0005 до 0,005

REM: от 0,0005 до 0,005.

3. Холоднокатаный стальной лист по п. 1 или 2, который имеет на поверхности плакирующее гальваническое покрытие, сформированное погружением.

4. Холоднокатаный стальной лист по п. 1 или 2, который имеет на поверхности плакирующее гальваническое отожженное покрытие.

5. Холоднокатаный стальной лист по п. 1 или 2, который имеет на поверхности плакирующее гальваническое покрытие, сформированное электролитической гальванизацией.

6. Холоднокатаный стальной лист по п. 1 или 2, который имеет на поверхности алюминиевое плакирующее покрытие.

7. Способ изготовления холоднокатаного стального листа по п. 1 или 2, включающий следующие стадии:

литье расплавленной стали

горячая прокатка после литья, при которой осуществляют нагрев стали в печи и выполняют черновую прокатку и чистовую прокатку стали при условиях, удовлетворяющих выражению (3);

сматывание стали в рулон после горячей прокатки;

травление стали после сматывания в рулон;

холодная прокатка стали после травления с использованием многоклетьевого стана холодной прокатки, при условиях, удовлетворяющих выражению (4);

отжиг после холодной прокатки, в котором сталь отжигают при температуре от 700°C до 850°C, и затем охлаждают;

дрессировка стали после отжига, причем

,

,

,

,

где h1 представляет собой толщину стали до черновой прокатки, в мм,

h2 представляет собой толщину стали после черновой прокатки, в мм,

t1 представляет собой продолжительность времени от момента выхода стали из печи до момента начала черновой прокатки, в секундах,

t2 представляет собой продолжительность времени от момента завершения черновой прокатки до момента начала чистовой прокатки, в секундах,

r1, r2, r3 представляют собой индивидуальные целевые степени обжатия при холодной прокатке в первой, второй и третьей клетях многоклетьевого стана холодной прокатки, в %, а

r представляет собой общую целевую степень обжатия при холодной прокатке, в %.

8. Способ по п. 7, который дополнительно включает стадию гальванизации погружением между отжигом и дрессировкой для формирования на стали полученного погружением гальванического плакирующего покрытия.

9. Способ по п. 8, который дополнительно включает между гальванизацией погружением и дрессировкой стадию отжига для получения гальванического плакирующего отожженного покрытия.

10. Способ по п. 7, который дополнительно включает стадию электролитической гальванизации после дрессировки для формирования на стали полученного электролитической гальванизацией плакирующего покрытия.

11. Способ по п. 7, который дополнительно включает между отжигом и дрессировкой стадию алюминирования для формирования на стали алюминиевого плакирующего покрытия.

12. Изделие, сформованное горячей штамповкой холоднокатаного стального листа по любому из пп. 1 или 2.

13. Изделие, сформованное горячей штамповкой холоднокатаного стального листа по п. 3.

14. Изделие, сформованное горячей штамповкой холоднокатаного стального листа по п. 4.

15. Изделие, сформованное горячей штамповкой холоднокатаного стального листа по п. 5.

16. Изделие, сформованное горячей штамповкой холоднокатаного стального листа по п. 6.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ РАСПЛАВЛЕННОГО ЦИНКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2312162C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-12-20—Публикация

2013-08-05—Подача