Настоящее изобретение относится к высокопрочным стальным листам с подходящей формуемостью, пластичностью и прочностью и к способу их изготовления.

Для изготовления различного оборудования, такого как автомобильные детали, прицепы, грузовые автомобили и т.д. используют высокопрочные стальные листы, изготовленные из сталей, таких как DP (двухфазные) или TRIP (пластичность, наведенная превращением) стали.

Для снижения веса оборудования, что очень целесообразно для уменьшения потребления энергии, желательно иметь стали, имеющие более высокие механические свойства, такие как предел текучести или предел прочности. Но такие стали должны иметь подходящую формуемость и пластичность.

С этой целью было предложено использовать стали, содержащие около 0,2% C, 2,5% Mn, 1,5% Si и имеющий структуру, состоящую из мартенсита и остаточного аустенита. Листы изготавливают на линиях непрерывного отжига термообработкой, состоящей из отжига, прерванной закалки и перестаривания. Цель перестаривания заключается в обогащении углеродом остаточного аустенита переносом из мартенсита для повышения стабильности остаточного аустенита. В этих сталях содержание Мn всегда остается менее 3,5%. Хотя с такими сталями можно получить интересные свойства, очевидной целью остается получение остаточного аустенита, имеющего более высокую стабильность, чтобы получить более подходящие характеристики. Но пластичность, которая необходима, чтобы иметь пригодную формуемость, должна оставаться на высоком уровне, особенно полезной является соответствующая способность к отбортовке внутренних кромок. Более конкретно, желателен лист, имеющий предел текучести выше 1050 МПа, однородное удлинение, по меньшей мере, 10% и способность к отбортовке внутренних кромок, соответствующую коэффициенту раздачи отверстия HER, измеренного согласно стандарту ISO 16630:2009, по меньшей мере, 25. Следует подчеркнуть, что из-за различий в методах измерения, значения коэффициента раздачи отверстия HER в соответствии со стандартом ISO несравнимы с величинами коэффициента раздачи отверстия λ в соответствии с JFS Т 1001 (стандарт Федерации черной металлургии Японии).

Для этой цели настоящее изобретение относится к способу изготовления высокопрочного стального листа, имеющего улучшенную формуемость, в соответствии с которым химический состав стали содержит в массовых процентах:

0,25%<С≤0,4%

2,3%≤Mn≤3,5%

2,3%≤Si≤3,0%

Al≤0,040%

остальное является Fe и неизбежными примесями, способ включает стадии:

- горячей прокатки листа, изготовленного из указанной стали для получения горячекатаного стального листа,

- отжига указанного горячекатаного стального листа между 400°C и 700°C в течение времени между 300 секундами и 10 часами,

- холодной прокатки указанного горячекатаного и отожженного в камерной печи стального листа для получения холоднокатаного стального листа,

- отжига указанного холоднокатаного стального листа его выдержкой при температуре отжига AT более высокой, чем температура превращения стали Ас3+20°C, и менее, чем 1100°C,

- закалки листа его охлаждением до температуры закалки QT между Ms - 65°C и Ms - 115°C , Ms является температурой превращения стали Ms в соответствии с формулой Эндрюса, чтобы получить структуру, содержащую, по меньшей мере, 65% и предпочтительно более 75% мартенсита и, по меньшей мере, 15% остаточного аустенита, сумма содержания феррита и бейнита составляет менее 10%,

- нагрева листа до температуры перестаривания РТ между 360°C и 500°C и его выдержки при указанной температуре в течение времени Pt между 10 с и 600 с и

- охлаждения листа до комнатной температуры.

Например, лист выдерживают при температуре перестаривания РТ в течение времени, Pt между 300 с и 600 с.

Предпочтительно способ дополнительно включает между горячей прокаткой и отжигом в камерной печи, стадию намотки горячекатаного стального листа. Горячекатаный стальной лист наматывают при температуре намотки, которая предпочтительно составляет между 350°C и 580°C.

Отжиг в камерной печи предпочтительно выполняют при температуре между 525°C и 700°C, предпочтительно между 550°C и 700°C, например, между 550°C и 650°C.

Предпочтительно отжиг в камерной печи проводят в течение времени между 4 часами и 10 часами.

Предпочтительно лист охлаждают до температуры закалки QT для получения конечной структуры, содержащей, по меньшей мере, 75% мартенсита.

Например, лист охлаждают до температуры закалки QT для получения конечной структуры, содержащей, по меньшей мере, 20% остаточного аустенита.

Предпочтительно химический состав стали таков, что 2,3%≤Si≤2,5%.

Предпочтительно состав стали таков, что 0,25%<C≤0,35% и 2,4%≤Mn≤2,7%.

Предпочтительно температура отжига AT выше 860°C и менее 950°C, температура закалки QT составляет между 200°C и 260°C, и температура перестаривания составляет между 370°C и 430°C.

Предпочтительно химический состав стали содержит:

0,25%<C≤0,35%

2,4%≤Mn≤2,7%

2,3%≤Si≤2,5%

Al≤0,040%

и температура отжига AT выше 860°C и менее 950°C, температура закалки QT составляет между 200°C и 260°C, и температура перестаривания составляет между 370°C и 430°C.

Необязательно лист может быть дополнительно покрыт, например, с помощью горячего покрытия с использованием сплавления или без сплавления.

Предпочтительно лист выдерживают при указанной температуре перестаривания РТ в течение времени Pt между 10 с и 200 с и выполняют горячее покрытие при температуре между 450°C и 490°C, затем охлаждают до комнатной температуры.

Изобретение также относится к стальному листу с высоким сопротивлением на разрыв, изготовленной из стали с химическим составом, содержащим в массовых процентах:

0,25%<C≤0,4%

2,3%≤Mn≤3,5%

2,3%≤Si≤3%

Al≤0,040%

остальное Fe и неизбежные примеси, стали, имеющей структуру, содержащую более 65% и предпочтительно более 75% мартенсита, по меньшей мере, 15%, предпочтительно, по меньшей мере, 20% остаточного аустенита и менее 10% суммы феррита и бейнита.

Предпочтительно химический состав стали таков, что 2,3%≤Si≤2,5%.

Предпочтительно состав стали таков, что 0,25%<C≤0,35% и 2,4%≤Mn≤2,7%.

Предпочтительно химический состав стали содержит:

0,25%<C≤0,35%

2,4%≤Mn≤2,7%

2,3%≤Si≤2,5%

Al≤0,040%

Предел текучести YS может быть больше или равен 1050 МПа, предел прочности больше или равен 1300 МПа, однородное удлинение UE больше или равно 10%, общее удлинение больше или равно 13%, и коэффициент раздачи отверстия HER больше или равен 25%. Обычно предел текучести составляет менее 2000 МПа.

Необязательно, по меньшей мере, одна поверхность листа покрыта.

Изобретение далее будет описано подробно и проиллюстрировано на примерах, без введения ограничений.

Состав стали согласно настоящему изобретению включает в массовых процентах:

- 0,25%<C≤0,4% и предпочтительно 0,25%<C≤0,35%, чтобы получить удовлетворительную прочность и улучшить стабильность остаточного аустенита. Если содержание углерода слишком высокое, свариваемость снижается.

- 2,3%≤Mn≤3,5%. Содержание Мn выше 2,3% и предпочтительно выше 2,4%, чтобы иметь достаточную прокаливаемость для получения структуры, содержащей, по меньшей мере, 75% мартенсита и предел прочности, по меньшей мере, 1100 МПа. Но содержание марганца должно оставаться менее 3,5%, и предпочтительно менее 2,7%, чтобы не иметь слишком значительной сегрегации, ухудшающей отбортовку внутренних кромок.

- Si>2,3% и Si<3% и предпочтительно Si<2,5%. Кремний является полезным для стабилизации аустенита, чтобы обеспечить твердорастворное упрочнение и задерживать формирование карбидов во время перераспределения углерода из мартенсита в аустенит во время перестаривания. Но при слишком высоком содержании кремния оксиды кремния образуются на поверхности листа, которые ухудшают покрываемость.

Остальное является Fe и примесями, образующимися при выплавке. Такие примеси включают N, S, P и остаточные элементы, такие как Cr, Ni, Mo, Cu, В и Al.

Обычно содержание N остается менее 0,01%, содержание S менее 0,01%, содержание P менее 0,02%, содержание Cr составляет менее 0,1%, содержание Ni составляет менее 0,1%, содержание молибдена менее 0,05%, содержание меди менее 0,2%, содержание B менее 0,0010% и содержание Al менее 0,02%. Однако следует отметить, что Al может быть добавлен для раскисления стали. В этом случае, его содержание может достигать 0,04%. Кроме того, Al может образовывать мелкие выделения A1N, которые могут быть использованы для ограничения роста аустенитного зерна во время отжига.

Микролегирующие элементы, такие как Ti, V и Nb, не предусмотрены в стали в соответствии с настоящим изобретением. Содержание таких элементов ограничено для каждого 0,050%, предпочтительно сумма Nb, Ti, V ограничена 0,1%.

Горячекатаный лист, имеющий толщину между 2 и 5 мм, может быть получен известным способом из этой стали. В качестве примера, температура повторного нагрева перед прокаткой может быть между 1200°C и 1280°C, предпочтительно около 1250°C, температура конечной прокатки предпочтительно составляет менее 850°C, начальная температуры охлаждения ниже 800°C, температура прекращения охлаждения между 570°C и 590°C и намотку необходимо выполнять между 350°C и 580°C.

В соответствии с первым осуществлением намотку проводят при температуре намотки между 350°C и 450°C, предпочтительно между 375°C и 450°C. В соответствии со вторым осуществлением намотку проводят при температуре намотки между 450°C и 580°C, предпочтительно между 540°C и 580°C.

После горячей прокатки лист отжигают в камерной печи при температуре между 400°C и 700°C в течение от 300 секунд до 10 часов, предпочтительно в течение 4 и 10 часов. Отжиг в камерной печи отпуском стального листа улучшает способность к холодной прокатке горячекатаного и намотанного стального листа.

Горячекатаный лист может быть подвергнут протравливанию кислотой и холодной прокатке, чтобы получить холоднокатаный лист толщиной между 0,5 мм и 2 мм.

Затем лист подвергают термообработке на линии непрерывного отжига.

Перед термообработкой определяют оптимальную температуру закалки QTop. Эта оптимальная температура закалки является температурой, при которой закалка должна быть остановлена, чтобы получить оптимальное содержание остаточного аустенита.

Для определения этой теоретической оптимальной температуры закалки QTop могут быть использованы соотношения Эндрюса и Койстинена Марбургера. Этими соотношения являются:

Ms=539-423хС-30,4xMn-12,1хCr-7,5хМо-7,5xSi

и:

fa'=1-ехр{-0.011x(Ms-QT)}

fa' является долей мартенсита, полученного в ходе закалки при температуре QT. Для определения доли остаточного аустенита после перестаривания и охлаждения до комнатной температуры после закалки до температуры закалки QT, предполагая, что после закалки лист перестаривают при температуре выше QT в течение времени, достаточного, чтобы вызвать достаточное разделение углерода между мартенситом и аустенитом с возможно более низким формированием феррита и бейнита. Также предполагается, что после перестаривания лист охлаждают до комнатной температуры.

Специалисты в данной области знают, как рассчитать долю остаточного аустенита и теоретическую оптимальную температуру закалки QTop, которая является температурой закалки, для которой доля остаточного аустенита максимальна.

Теоретическая оптимальная температура закалки QTop не обязательно является температурой закалки QT, при которой закалка должна быть остановлена.

Целью термообработки является получение структуры, состоящей, по меньшей мере, из 65%, предпочтительно, по меньшей мере, 75% мартенсита и, по меньшей мере, 15% и предпочтительно, по меньшей мере, 20% остаточного аустенита с возможно меньшим содержанием феррита или бейнита. Сумма доли поверхности феррита и бейнита составляет менее 10% и предпочтительно менее 5%.

Доля мартенсита, феррита и бейнита является долей поверхности этих компонентов. Доля остаточного аустенита измеряется с помощью рентгеновской дифракции. Специалисты в этой области техники знают, как определить эти доли.

Для проведения этой термообработки лист отжигают при температуре отжига AT выше температуры превращения стали Ас3 и предпочтительно равной или выше Ас3+20°C, чтобы иметь полностью аустенитную структуру, но менее 1100°C и предпочтительно менее 950°C, чтобы не слишком укрупнять аустенитное зерно.

По окончанию отжига сталь закаливают охлаждением до температуры закалки QT, при которой прекращают охлаждение. Затем лист нагревают до температуры перестаривания РТ, при которой его выдерживают в течение времени перестаривания Pt, затем охлаждают до комнатной температуры, или выполняют горячее покрытие со сплавлением или без сплавления, такое как цинкование, цинкование с отжигом или покрытие алюминиевыми сплавами.

Для закалки скорость охлаждения должна быть достаточно высокой, чтобы избежать формирования феррита или бейнита. В связи с этим скорость охлаждения выше 10°C/с является достаточной.

Температура закалки QT ниже температуры превращения стали Ms, чтобы обеспечить получение структуры мартенсита и остаточного аустенита.

Температура закалки QT, такова, что содержание остаточного аустенита достаточно, чтобы получить искомые свойства.

В настоящем изобретении температура закалки QT предпочтительно составляет между QTop + 45°C и QTop - 5°C. Поскольку для стали по настоящему изобретению QTop примерно равна Ms - 110°C, поэтому температура закалки QT может быть выбрана между Ms - 65°C и Ms - 115°C, Ms является Ms рассчитанной с использованием формулы Эндрюса.

Температура перестаривания РТ находится в диапазоне 360°C-500°C, например, в диапазоне между 360°C и 460°C, и время перестаривания Pt составляет между 10 с и 600 с, например, между 300 с и 600 с.

При такой термообработке полученная структура стали содержит, по меньшей мере, 65% и даже более 75% мартенсита и, по меньшей мере, 15% остаточного аустенита, сумма содержания оставшихся феррита и бейнита составляет менее 10%. Содержание остаточного аустенита может быть даже более 20%, и сумма феррита и бейнита может быть даже менее 5%.

Содержание мартенсита, феррита и бейнита является долей площади и содержание аустенита определяется с помощью рентгеновской дифракции.

Необязательно между перестариванием и охлаждением до температуры окружающей среды (или помещения) лист может быть подвергнут горячему покрытию, например, цинкованию или цинкованию с отжигом. Для этого температуру листа в конце перестаривания доводят до температуры ванны горячего покрытия, например, 470°C (+/-10°C) для цинкового покрытия.

В частности, если лист подвергают горячему покрытию после стадии перестаривания и перед охлаждением листа до температуры окружающей среды, необходимо учитывать термообработку, соответствующую горячему покрытию и, в конечном счете, сплавлению, что подразумевает, что в результате время перестаривания Pt сокращается. Таким образом, когда лист подвергают горячему покрытию после стадии перестаривания и перед охлаждением листа до температуры окружающей среды, время перестаривания Pt может быть ниже 10 с и до 200 сек.

Для стали, имеющей следующий предпочтительный состав: 0,25%<C≤0,35%, 2,4%≤Mn≤2,7%, 2,3%≤Si≤2,5%, остальное является Fe и примесями, температура отжига предпочтительно выше 860°C и менее 950°C, температура закалки QT предпочтительно составляет между 200°C и 260°C, и температура перестаривания предпочтительно составляет между 370°C и 430°C.

Такой лист имеет предел текучести YS более 1050 МПа, предел прочности TS более 1300 МПа, однородное удлинение UE, больше или равное 10% и коэффициент раздачи отверстия HER, измеренный в соответствии со стандартом ISO 16630:2009, более или равный 25%.

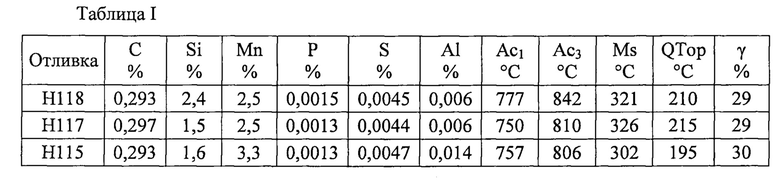

В качестве примера и сравнения изготавливают три стали, соответствующие отливкам Н118, Н117 и Н115. Составы, температуры превращения и теоретические дополнительные температуры сталей приведены в таблице I.

В этой таблице температуры Ac1 и Ас3 измеряют с помощью дилатометрии, Ms является значением, рассчитанным по формуле Эндрюса, QTop является теоретической оптимальной температурой закалки и γ% является расчетной долей остаточного аустенита, соответствующей QTop.

Листы, имеющие толщину 1 мм, получены с помощью горячей и холодной прокатки.

Для горячей прокатки температура повторного нагрева составляет 1250°C, температура чистовой прокатки менее 850°C, температура начала охлаждения для охлаждения распылением воды менее 800°C, температура прекращения охлаждения составляет между 570°C и 590°C, и намотку выполняют при 560°C.

Горячекатаный лист, толщина которого составляет 2,5 мм, отжигают в камерной печи при температуре 550°C в течение 10 часов. Горячекатаный лист затем подвергают холодной прокатке, чтобы получить холоднокатаный лист толщиной 1 мм.

Двадцать один образец отбирают из листов и подвергают термообработке. Для каждой отливки некоторые образцы подвергают отжигу выше Ас3 и другие при Ас3 в течение времени около 180 с, затем охлаждают до температуры закалки QT, равной QTop, QTop - 20°C, QTop + 20°C и QTop + 40°C, и перестаривают при температуре 350°C или 400°C в течение 100 с или 500 с.

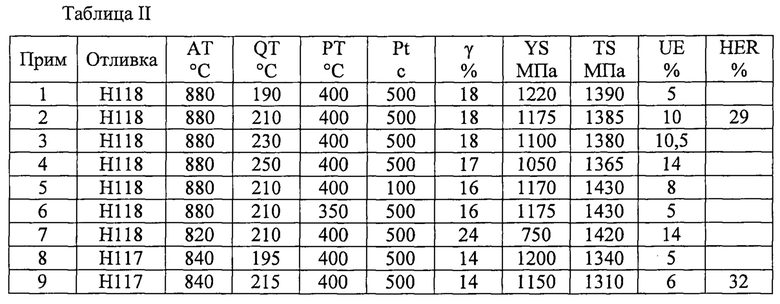

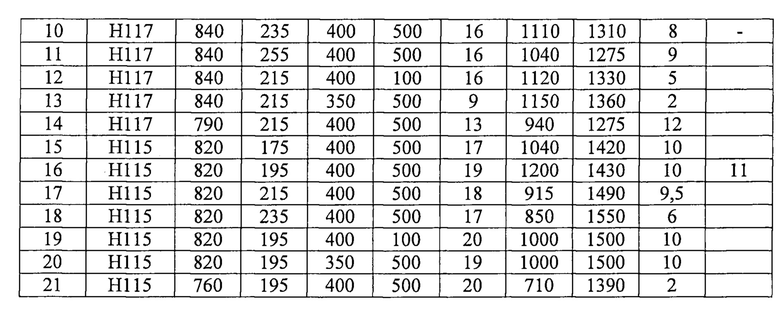

Условия термообработки и полученные результаты представлены в таблице П.

В этой таблице, γ% является содержанием остаточного аустенита, измеренное на образце с помощью рентгеновской дифракции, YS является пределом прочности на разрыв, TS предел прочности, UE равномерное удлинение и HER коэффициент раздачи отверстия в соответствии со стандартом ISO.

Примеры 8-21 показывают, что для отливок Н115 и Н117 искомые результаты не получены.

Примеры 2-4 показывают, что предел текучести более 1050 МПа, предел прочности более 1300 МПа, однородное удлинение, по меньшей мере, 10%, могут быть получены с отливкой H118, с температурой отжига выше Ас3, температурой закалки QT между Ms - 65°C и Ms - 115°C, равной оптимальной температуре закалки QTop, температурой перестаривания около 400°C и временем перестаривания около 500 с. Пример 2 показывает, что может быть получен коэффициент раздачи отверстия более 25%.

Но пример 1 показывает, что, если температура закалки является слишком низкой, по меньшей мере, равномерное удлинение является недостаточным.

Примеры 5-7 показывают, что, если время перестаривания слишком низкое, или температура перестаривания слишком низкая, в отсутствии дальнейшей стадии горячего покрытия, или если температура отжига AT ниже Ас3, искомые результаты не получаются.

Лист, который описан выше, является непокрытым. Но очевидно, что на лист может быть нанесено покрытие любым способом, т.е. горячим покрытием, электроосаждением, с помощью вакуумного покрытия, такого как JVD или PVD и так далее. Когда лист покрыт горячим покрытием, покрытие может быть цинковым со сплавление или без сплавления (оцинкован с отжигом). В этих случаях следует учитывать термообработку, соответствующую горячему покрытию, и в конечном счете сплавлению, которые выполнены перед охлаждением листа до температуры окружающей среды. Специалисты в данной области знают, как это осуществить, например, с помощью испытаний для оптимизации температуры и времени перестаривания. В этом случае, по меньшей мере, на одну поверхность листа может быть нанесено покрытие, и, более конкретно, металлическое покрытие.

Способ изготовления высокопрочного листа, обладающего улучшенной формуемостью и пластичностью, химический состав стали которого содержит, мас.%: 0,25<C≤0,4; 2,3≤Mn≤3,5; 2,3≤Si≤3; Al≤0,040, остальное Fe и неизбежные примеси. Способ включает стадии горячей прокатки листа, отжига катаного листа в камерной печи, холодной прокатки горячекатаного и отожженного листа, отжига холоднокатаного листа с выдержкой при температуре отжига более высокой, чем температура превращения стали Ас3, закалки с охлаждением до температуры закалки QT от Ms - 65°C до Ms - 115°C для получения конечной структуры, содержащей по меньшей мере 65% мартенсита и по меньшей мере 15% остаточного аустенита, с суммой феррита и бейнита менее 10%, при этом Ms является температурой превращения стали Ms в соответствии с формулой Эндрюса, нагрева листа до температуры перестаривания РТ 360°C - 500°C с выдержкой при указанной температуре и охлаждения листа до комнатной температуры. Перед охлаждением может быть осуществлено горячее нанесение покрытия на стальной лист при 450°C -490°C. Полученный лист обладает улучшенной пластичностью и формуемостью, в частности, имеет предел текучести выше 1050 МПа, однородное удлинение по меньшей мере 10% и подходит для изготовления различного оборудования, например автомобильных деталей, прицепов, грузовых автомобилей. 3 н. и 15 з.п. ф-лы, 2 табл.

1. Способ изготовления стального листа, выполненного из стали с химическим составом, включающим, мас.%:

0,25<С≤0,4,

2,3≤Mn≤3,5,

2,3≤Si≤3,

Al≤0,040,

остальное Fe и неизбежные примеси, при этом способ включает в себя следующие последовательные стадии:

горячую прокатку листа, полученного из указанной стали, для получения горячекатаного стального листа,

отжиг в камерной печи горячекатаного стального листа при 400°C-700°C в течение времени от 300 секунд до 10 часов,

холодную прокатку указанного горячекатаного и отожженного в камерной печи стального листа для получения холоднокатаного стального листа,

отжиг указанного холоднокатаного стального листа с выдержкой при температуре отжига AT более чем Ас3 + 20°C и менее чем 1100°C,

закалку холоднокатаного стального листа его охлаждением до температуры закалки QT от Ms - 65°C до Ms - 115°C для получения конечной структуры, содержащей по меньшей мере 65% мартенсита и по меньшей мере 15% остаточного аустенита, с суммой феррита и бейнита менее 10%, при этом Ms является точкой Ms превращения стали в соответствии с формулой Эндрюса,

нагрев холоднокатаного стального листа до температуры перестаривания РТ от 360°C до 500°C и его выдержку при указанной температуре перестаривания РТ в течение времени Pt от 300 до 600 с и охлаждение стального листа до комнатной температуры.

2. Способ изготовления стального листа, выполненного из стали с химическим составом, включающим, мас.%:

0,25<С≤0,4,

2,3≤Mn≤3,5,

2,3≤Si≤3,

Al≤0,040,

остальное Fe и неизбежные примеси, при этом способ включает в себя следующие последовательные стадии:

горячую прокатку листа, полученного из указанной стали, для получения горячекатаного стального листа,

отжиг в камерной печи указанного горячекатаного стального листа при температуре 400°С-700°С в течение времени от 300 секунд до 10 часов,

холодную прокатку горячекатаного и отожженного в камерной печи стального листа для получения холоднокатаного стального листа,

отжиг указанного холоднокатаного стального листа с выдержкой при температуре отжига AT более чем Ас3 + 20°С и менее чем 1100°С,

закалку холоднокатаного стального листа его охлаждением до температуры закалки QT от Ms - 65°С до Ms - 115°С для получения конечной структуры, содержащей по меньшей мере 65% мартенсита и по меньшей мере 15% остаточного аустенита, с суммой феррита и бейнита менее 10%, при этом Ms является точкой Ms превращения стали в соответствии с формулой Эндрюса,

нагрев холоднокатаного стального листа до температуры перестаривания РТ от 360°С до 500°С и его выдержку при указанной температуре перестаривания РТ в течение времени Pt от 10 до 200 с,

последующее горячее нанесение покрытия на стальной лист при температуре 450°С-490°С и охлаждение стального листа до комнатной температуры.

3. Способ по п. 1 или 2, характеризующийся тем, что он дополнительно включает в себя стадию намотки горячекатаного стального листа, проходящую между горячей прокаткой и отжигом в камерной печи.

4. Способ по п. 3, характеризующийся тем, что горячекатаный стальной лист наматывают при температуре намотки от 350°С до 580°С.

5. Способ по п. 1 или 2, характеризующийся тем, что отжиг в камерной печи проводят при температуре от 525°С до 700°С, предпочтительно от 550°С до 700°С, например, от 550°С до 650°С.

6. Способ по п. 1 или 2, характеризующийся тем, что отжиг в камерной печи проводят в течение времени от 4 до 10 ч.

7. Способ по п. 1 или 2, характеризующийся тем, что лист охлаждают до температуры закалки QT, чтобы получить конечную структуру, содержащую по меньшей мере 75% мартенсита.

8. Способ по п. 1 или 2, характеризующийся тем, что холоднокатаный стальной лист охлаждают до температуры закалки QT, чтобы получить конечную структуру, содержащую по меньшей мере 20% остаточного аустенита.

9. Способ по п. 1 или 2, характеризующийся тем, что химический состав стали таков, что 2,3 мас.%≤Si≤2,5 мас.%.

10. Способ по п. 1 или 2, характеризующийся тем, что химический состав стали таков, что 0,25 мас.%<С≤0,35 мас.%, 2,4 мас.%≤Mn≤2,7 мас.%.

11. Способ по п. 1 или 2, характеризующийся тем, что температура отжига AT более 860°С и менее 950°С, температура закалки QT составляет от 200°С до 260°С, температура перестаривания РТ составляет от 370°С до 430°С.

12. Стальной лист, выполненный из стали, химический состав которой содержит, мас.%:

0,25<С≤0,4,

2,3≤Mn≤3,5,

2,3≤Si≤3,

Al≤0,040,

остальное Fe и неизбежные примеси, при этом стальной лист имеет структуру, содержащую более 65% мартенсита, более 15% остаточного аустенита и менее 10% суммарно феррита и бейнита.

13. Стальной лист по п. 12, характеризующийся тем, что структура содержит по меньшей мере 75% мартенсита.

14. Стальной лист по п. 12 или 13, характеризующийся тем, что структура содержит по меньшей мере 20% остаточного аустенита.

15. Стальной лист по п. 12 или 13, характеризующийся тем, что химический состав стали таков, что 2,3 мас.%≤Si≤2,5 мас.%.

16. Стальной лист по п. 12 или 13, характеризующийся тем, что химический состав стали таков, что 0,25 мас.%<С≤0,35 мас.% и 2,4 мас.%≤Mn≤2,7 мас.%.

17. Стальной лист по п. 12 или 13, характеризующийся тем, что стальной лист имеет предел текучести YS, превышающий или равный 1050 МПа, предел прочности, превышающий или равный 1300 МПа, однородное удлинение UE, превышающее или равное 10%, и коэффициент раздачи отверстия HER, превышающий или равный 25%.

18. Стальной лист по п. 12 или 13, характеризующийся тем, что на по меньшей мере одной поверхности стального листа нанесено покрытие.

| ПИГМЕНТИРОВАННЫЕ КОМПОЗИЦИИ ДЛЯ УХОДА ЗА КОЖЕЙ | 2014 |

|

RU2660345C2 |

| СТЕКЛО | 2006 |

|

RU2325346C1 |

| WO 2014020640 A1, 06.02.2014 | |||

| US 2006011274 A1, 19.01.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2327810C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2491357C1 |

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ К ГАЗООБРАЗНОМУ ДИОКСИДУ УГЛЕРОДА И СОПРОТИВЛЕНИЕМ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В СЕРОВОДОРОДНОЙ СРЕДЕ | 2003 |

|

RU2307876C2 |

Авторы

Даты

2019-02-14—Публикация

2015-07-03—Подача