Изобретение относится к металлургии и может быть применено для получения материалов со специфичной структурой и особым свойствами, например, в виде пленок или порошков, состоящих из пентагональных кристаллитов, обладающих высокой адсорбционной способностью.

Известен способ получения фольги путем электролиза (Хидео Отсуки и др. Способ изготовления электроосажденной медной фольги и медная фольга, полученная этим способом. Патент РФ №2166567 С2 от 16.09.1996 г., МКИ 7 C25D 1/04, С25С 1/12). По этому способу металл на подложку осаждают из электролита, содержащего ионы меди, в который введено химическое соединение, имеющее меркаптогруппу, другое органическое соединение и хлоридные ионы. Известный способ обеспечивает повышение механических свойств получаемой фольги, однако структура и форма кристаллитов металла фольги при этом принципиально не отличается от типичных для меди, полученной путем электролиза. Это не обеспечивает специальных свойств получаемого металла.

Известен также способ изготовления медной фольги электролитическим осаждением (Динс Ф. Дифранко и др. Медная фольга электролитического осаждения и способ ее изготовления. Патент РФ №2122049 С1, от 20.10 1994 г., МКИ 7 C25D 3/38), принятый за прототип. По прототипу между катодом и анодом пропускают раствор электролита, содержащего ионы меди, ионы сульфатов, ионы хлоридов и органическую присадку. Между анодом и катодом прикладывают электрическое напряжение и через анод, катод и электролит пропускают ток плотностью 0,1...5,0 А/см2. На подложку, являющуюся катодом, осаждают слой меди, который затем снимают с катода. Способ по прототипу обеспечивает получение однородной случайно ориентированной зернистой структуры металла фольги, свободной от столбчатых зерен и двойниковых границ, со средним размером зерна до 10 мкм. В результате повышаются предел прочности и относительное удлинение металла фольги. Однако, как и предыдущий аналог, способ по прототипу не обеспечивает получения формы и структуры кристаллов, обуславливающей новые свойства металла, в частности повышение прочности или увеличение адсорбционной способности. Это связано с тем, что при способе по прототипу кристаллы образуются из кристаллических зародышей и имеют относительно небольшую поверхность.

Известно, например (Викарчук А.А., Воленко А.П. Пентагональные кристаллы меди: многообразие форм роста и особенности внутреннего строения / Физика твердого тела, 2005, том 47, вып.2, с.330...334), что кристаллы меди размером от 1 до 300 мкм, имеющие пятерную симметрию, могут образовываться из некристаллических зародышей и принимать форму трубок, ежей, конусов, многогранников и т.п. с развитой свободной поверхностью. Это увеличивает адсорбционную способность материала. Кроме того, строение пентагональных кристаллов в этом случае препятствует трансляционному скольжению дислокации, что повышает механические свойства материала.

Однако способ по прототипу не обеспечивает возможности получения осаждаемого на подложку материала, состоящего из пентагональных кристаллитов, образующихся на основе некристаллических зародышей.

Технический результат, достигаемый изобретением, - повышение механических свойств и адсорбционной способности наносимого материала путем обеспечения условий для образования кристаллов с пятерной симметрией и наноразмерами на основе некристаллических зародышей.

Сущность изобретения заключается в том, что медь осаждают из электролита, в который помещают два электрода. Один из них выполняют из меди и используют в качестве анода. В качестве второго электрода - катода - используют электропроводную подложку. В отличие от прототипа применяют подложку из материала с низкой теплопроводностью и шероховатостью Ra=1,0...2,0 мкм. Отношение площади поверхности анода к площади поверхности катода выбирают не менее 1:10. Процесс осаждения ведут при плотности тока 0,01...0,1 А/дм2.

По одному из вариантов подложку изготавливают из металла с низкой теплопроводностью или из графита. По другому варианту подложку изготавливают из металла, на поверхность которого наносят слой материала с низкой теплопроводностью. В последнем случае на подложку может быть нанесен слой графита, или нитрида титана, или титана.

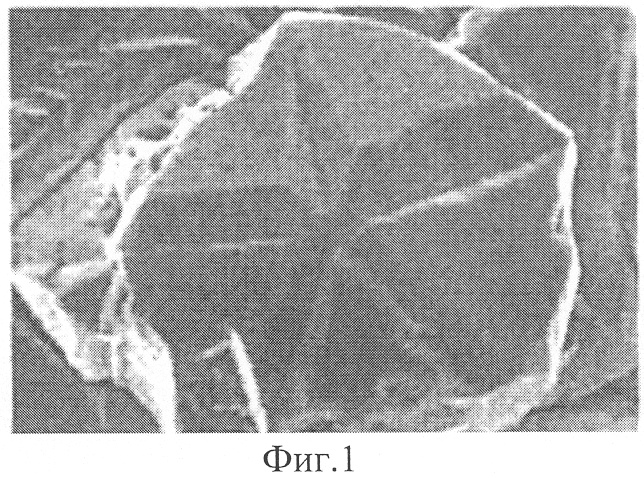

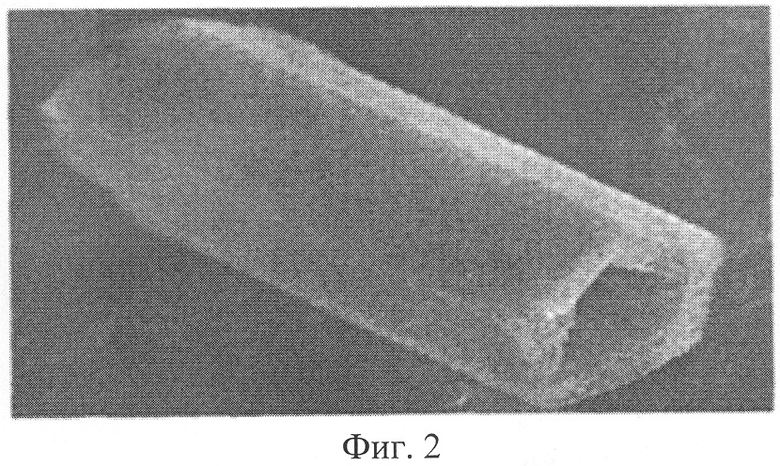

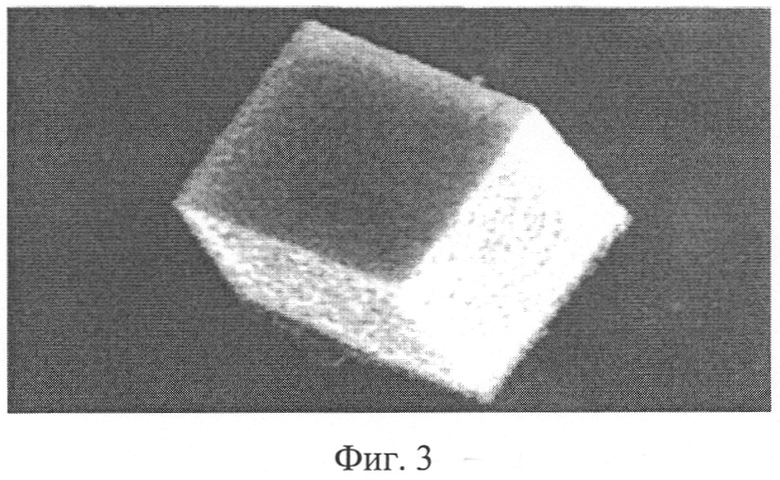

Изобретение иллюстрируется чертежами, где на фиг.1 показан пентагональный кристалл, а на фиг.2 - пентагональная нано- или микротрубка, полученные по предлагаемому способу, на фиг.3 - совершенный кристалл с ГЦК решеткой, который преимущественно получается по прототипу.

Предлагаемый способ осуществляется следующим образом. В электролит помещают два электрода, один из которых выполняют из осаждаемого металла и используют его в качестве анода. В качестве второго электрода - катода - используют электропроводную подложку, которую выполняют из материала с низкой теплопроводностью. Шероховатость рабочей поверхности подложки обеспечивают Rа=1,0...2,0 мкм. Отношение площади поверхности анода к площади поверхности катода выбирают 1:10 или более. Через электроды и электролит пропускают электрический ток плотностью 0,01...0,1 А/дм2 и наносят осаждаемый металл на подложку. Подложка может быть изготовлена из графита или из металла, на поверхность которого нанесен слой электропроводного материала с низкой теплопроводностью, например графита, нитрида титана или титана.

Выполнение подложки из материала с низкой теплопроводностью создает условия для образования на ее поверхности пентагональных кристаллитов из некристаллических трехмерных кластеров. При осаждении из электролита атомов металла в начальный период на отдельных участках поверхности подложки образуются островки осаждаемой фазы. При этом выделяется теплота фазового перехода, за счет которой повышается температура островка вплоть до температуры плавления. Осаждаемая фаза в этом островке имеет некристаллическую структуру до некоторого критического размера островка, после чего начнется кристаллизация. Однако кристаллизация металла в островке может начаться только вследствие его переохлаждения (охлаждения ниже температуры ликвидуса). Если подложка, на которой образуются островки, выполнена из материала плохо проводящего тепло, а плотность тока составляет 0,01...0,1 А/дм2, то температура островка роста оказывается достаточно высокой, чтобы его поверхность оказалась в жидком состоянии. Атомы на поверхности такого островка при охлаждении успевают перестроиться и образовать гранецентрированную (ГЦК) решетку, а атомы в центре сохранят ближний порядок. В итоге образуются пентагональные кристаллы (фиг.1). Кроме кристаллов с относительно правильной формой, это могут быть кристаллы в виде нано- либо микротрубок (фиг.2), кристаллы другой формы с пятерной симметрией, с нано- или микроразмерами и с развитой свободной поверхностью, а также некристаллические пентагональные наночастицы.

При повышении плотности тока островок роста нагревается выше температуры плавления и находится в жидком состоянии сравнительно долго. В этом случае все его атомы успевают перестроиться. В результате образуется совершенный ГЦК кристалл (фиг.3), который преимущественно получается при осаждении металла по прототипу.

Поэтому применение по предлагаемому способу подложки из материала с низкой теплопроводностью или металлической подложки с покрытием из материала с низкой теплопроводностью создает условия для получения электроосаждаемого металла в виде покрытия, порошка или фольги, состоящего из пентагональных кристаллов различной формы, в том числе пентагональных нано- или микротрубок. Такие кристаллы имеют развитую поверхность, площадь которой больше площади поверхности крупных ГЦК кристаллов, образующихся при электроосаждении по прототипу. Это повышает адсорбционную способность электроосаждаемого металла.

Если шероховатость рабочей поверхности подложки будет выше Ra=0,1...0,2 мкм, то на выступах этой поверхности возникнет существенное локальное повышение напряжения. Это приведет к неравномерности плотности тока на различных участках поверхности. В результате нарушится равномерность толщины слоя электроосажденного металла и однородность его структуры: на отдельных участках образование пентагональных кристаллов окажется невозможным. Это ухудшит свойства электроосажденного металла.

От отношения площади поверхности анода к площади поверхности катода также зависит равномерность толщины осаждаемого слоя металла. Если это отношение будет меньше, чем 1:10, существенно нарушится однородность электрического поля в объеме электролита, что приведет к неравномерности плотности тока и, следовательно, к неравномерному распределению зародышей электроосажденного металла на подложке. Ухудшатся условия для образования пентагональных кристаллов и частиц, разные островки роста будут находиться в разных условиях тепло- и массообмена, возникнет неоднородность структуры, что не позволит улучшить свойства электроосаждаемого металла. Увеличение же этого отношения свыше 1:10 практически не сказывается на равномерности плотности тока в объеме электролита и на качестве покрытия.

При пропускании через электроды и электролит тока плотностью менее 0,01 А/дм2 создадутся условия, при которых электроосаждение меди может вообще прекратиться. Если же плотность тока увеличить более 0,1 А/дм2, происходит образование кристаллических зародышей и рост обычных кристаллов с ГЦК решеткой. В обоих этих случаях невозможно получить структуру слоя электроосажденной меди, состоящую из пентагональных кристаллов. Поэтому за выбранными пределами плотности тока улучшить свойства электроосаждаемой меди практически не удается.

Предлагаемый способ может быть применен как для получения слоя электроосажденного металла из пентагональных кристаллов с повышенной прочностью на поверхности детали, так и для получения порошка либо фольги из пентагональных нано- или микрочастиц, имеющих развитую поверхность. Электроосажденный металл в этих случаях, кроме улучшения механических свойств изделий, изготовленных с его применением, может быть использован в адсорбирующих элементах фильтров различного назначения.

Для осуществления предлагаемого способа получения электроосажденной меди могут быть применены известные в технике средства и материалы. Электроосаждение может вестись в известных гальванических ваннах, используемых для осуществления аналогичных известных способов. В качестве подложки может быть применена, например, нержавеющая хромоникелевая сталь, известные титановые сплавы, или любой другой электропроводный материал, теплопроводность которого ниже теплопроводности осаждаемого металла, в частности меди. По другому варианту для изготовления подложки может быть использован графит любой известной марки, либо любой металл, с нанесенным на рабочую поверхность подложки слоем графита, титана или нитрида титана. Нанесение на подложку слоя графита, титана или нитрида титана можно осуществить, например, газопламенным или ионно-плазменным напылением.

Шероховатость подложки Ra=0,1...0,2 мкм может быть обеспечена известными средствами для шлифования и полирования, например абразивным шлифованием и электрохимическим полированием.

Установить и поддерживать плотность электрического тока в заданных пределах 0,01...0,1 А/дм2 можно с помощью известных средств, применяемых для регулирования тока, например, с помощью потенциостата.

Соотношение площади поверхности анода по отношению к площади поверхности катода 1:10 или более можно обеспечить известными способами и средствами механической обработки электрода, служащего анодом.

Примером применения предлагаемого способа может служить электроосаждение меди на подложку из стали Х18Н10Т. Толщина подложки составляла 2 мм. На ее поверхность наносили ионно-плазменным напылением слой нитрида титана толщиной 10 мкм. Поверхность этого слоя подвергали абразивному шлифованию и электрохимическому полированию до шероховатости Ra=0,1...0,2 мкм. В качестве анода использовали пластину из меди марки M1, размеры которой выбирали так, чтобы отношение площади ее поверхности к площади поверхности подложки-катода составляло 1:10. Подложку (катод) и медную пластину (анод) опускали в ванну с сернокислым электролитом, приготовленным на бидистилляте из химически чистых компонентов и содержащим 250 г/литр CuSO4·5H2O и 90 г/литр H2SO4. Через электроды и электролит пропускали электрический ток плотностью 0,05 А/дм2. В результате на подложке получали слой осажденной меди в виде фольги толщиной 80 мкм, состоящей из пентагональных кристаллов размером до 50 мкм. Пентагональные кристаллы (фиг.1 и 2), составляющие фольгу, состояли из пяти совершенных по структуре секторов, разделенных четкими прямыми границами, и имели более развитую поверхность, по сравнению с ГЦК кристаллами, получаемыми по прототипу (фиг.3). Это способствует повышению механических свойств электроосажденного металла, что обусловлено дисклинациями и двойниковыми границами в пентагональных кристаллах, вследствие чего отсутствует трансляционное скольжение дислокации и существенно повышается твердость и прочность металла. При испытаниях электроосажденной по предлагаемому способу медной фольги толщиной 50 мкм, состоящей из пентагональных кристаллов, предел прочности достигал 500 МПа, тогда как при испытаниях электролитической субзеренной медной фольги с ГЦК-решеткой предел прочности составил 300 МПа.

Таким образом, предлагаемый способ обеспечивает достижение технического эффекта, заключающегося в повышении механических свойств электроосажденного металла и его адсорбционной способности путем обеспечения структуры, состоящей из пентагональных кристаллов. Способ может быть осуществлен известными в технике средствами и материалами. Следовательно, предлагаемый способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2006 |

|

RU2325472C2 |

| СПОСОБ ВЫРАЩИВАНИЯ НИТЕВИДНЫХ МЕТАЛЛИЧЕСКИХ КРИСТАЛЛОВ | 2006 |

|

RU2324772C2 |

| Способ получения нанодвойникованной медной пленки, модифицированной графеном | 2017 |

|

RU2675611C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2533575C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩЕГО МАТЕРИАЛА В ВИДЕ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ С НАНЕСЕННЫМИ НА НЕЕ МИКРОЧАСТИЦАМИ МЕДИ | 2014 |

|

RU2574629C1 |

| Электрохимический способ получения нановолокон металлической меди | 2020 |

|

RU2757750C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ИГОЛЬЧАТЫХ КРИСТАЛЛОВ | 2009 |

|

RU2430200C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2008 |

|

RU2418890C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2010 |

|

RU2475445C2 |

| МЕМБРАННО-СОРБЦИОННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2356607C1 |

Изобретение относится к металлургии и может быть применено для получения материалов со специфичной структурой и особыми свойствами, например, в виде покрытий, пленок или порошков, состоящих из пентагональных кристаллитов, обладающих высокой адсорбционной способностью. Способ включает осаждение меди из электролита, в который помещают два электрода, один электрод выполняют из меди и используют в качестве анода, а в качестве второго электрода - катода - используют электропроводную подложку, которую изготавливают из материала с низкой теплопроводностью и шероховатостью, при этом отношение площади поверхности анода к площади поверхности катода составляет не менее 1:10, а осаждение ведут при плотности тока 0,01-0,1 А/дм2 для образования кристаллов с пятерной симметрией и наноразмерами на основе некристаллических зародышей. 3 з.п. ф-лы, 3 ил.

| 0 |

|

SU160409A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДНОЙ ФОЛЬГИ И МЕДНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2166567C2 |

| МЕДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2122049C1 |

| Гальванопластический способ изготовления фольги | 1989 |

|

SU1700104A1 |

| US 2002015833 А, 07.02.2002. | |||

Авторы

Даты

2008-04-20—Публикация

2006-01-10—Подача