Изобретение относится к области электролитического получения мелкодисперсных металлических порошков и может быть использовано при изготовлении порошков для их использования в качестве катализаторов или фильтрующих материалов.

Известен способ получения металлического порошка (патент РФ №2325472 от 05.07.2006 г.). По известному способу производят осаждение металла из электролита на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью, до окончания стадии формирования из некристаллических зародышей пентагональных микро- и наночастиц с полостью внутри, после чего создают условия для разрушения полученных частиц внутренними напряжениями, уменьшая толщину оболочки частиц травлением или повышая их температуру либо увеличивая размер частиц. Затем частицы отделяют от подложки. При получении порошка по известному способу увеличивается площадь удельной поверхности частиц, что повышает эффективность порошка при его применении в качестве катализатора или фильтрующего материала. Однако известный способ трудоемок вследствие необходимости производить дополнительные операции по созданию условий для разрушения полученных частиц.

Известен также способ получения металлического порошка по заявке РФ №2008142606 на выдачу патента на изобретение от 27.10.2008, МКИ С25С 5/02, В82В 3/00, который принят за прототип. По прототипу ведут электроосаждение металла из электролита на подложку до окончания стадии формирования из некристаллических зародышей ограненных икосаэдрических микро- и наночастиц, затем частицы подвергают отжигу в нейтральной среде, после чего создают условия для разрушения этих частиц. Отжиг производят вместе с подложкой или после отделения частиц от подложки. Способ по прототипу также обеспечивает увеличение площади удельной поверхности частиц, что повышает эффективность порошка при его применении в качестве катализатора или фильтрующего материала. Однако дополнительные операции отжига и обеспечения условий для разрушения частиц увеличивают трудоемкость процесса получения порошка.

Технический результат предлагаемого способа - снижение трудоемкости изготовления мелкодисперсного металлического порошка с развитой удельной поверхностью.

Сущность изобретения заключается в том, что производят электроосаждение металла из электролита на подложку из электропроводного материала, индифферентного по отношению к осаждаемому материалу и обладающего низкой теплопроводностью. После осаждения образовавшиеся микро- и нанокристаллы отделяют от подложки, получая мелкодисперсный порошок.

В отличие от прототипа в процессе осаждения блокируют рост низкоэнергетичных граней микро- и нанокристаллов и инициируют рост граней с другой кристаллографической ориентацией. Блокирование роста низкоэнергетических граней осуществляют химическим путем, для чего в электролит добавляют бромид аммония NH4Br в количестве 0,1…0,3 г/л. Осаждение металла на подложку ведут в потенциостатическом режиме при перенапряжении на катоде в интервале 80…200 мВ или в гальваностатическом режиме при плотности тока 0,01…0,1 А/дм2.

Совокупность признаков предлагаемого изобретения обеспечивает технический эффект в связи с тем, что при блокировании низкоэнергетических граней растущих кристаллов одновременно инициируется рост граней с другой кристаллографической ориентацией, что приводит к появлению многочисленных пор и каналов в кристаллах осаждаемого на подложку металла. В результате отпадает необходимость в операциях отжига и разрушения частиц порошка.

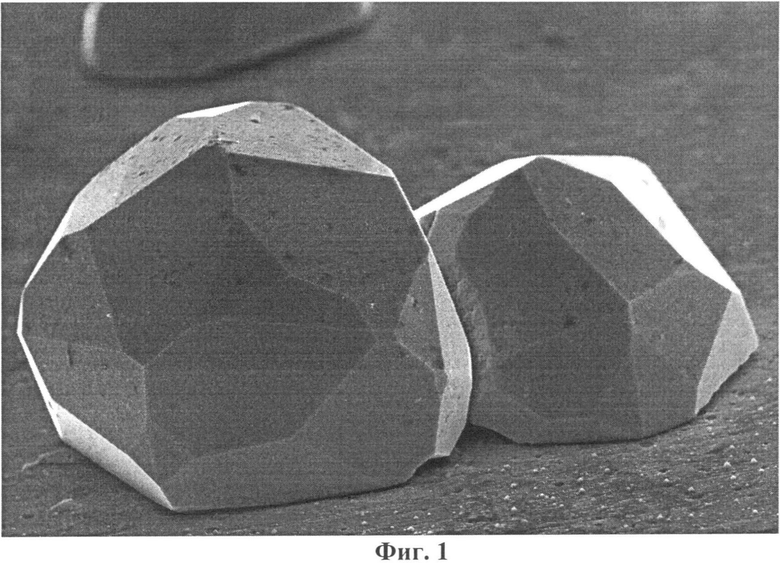

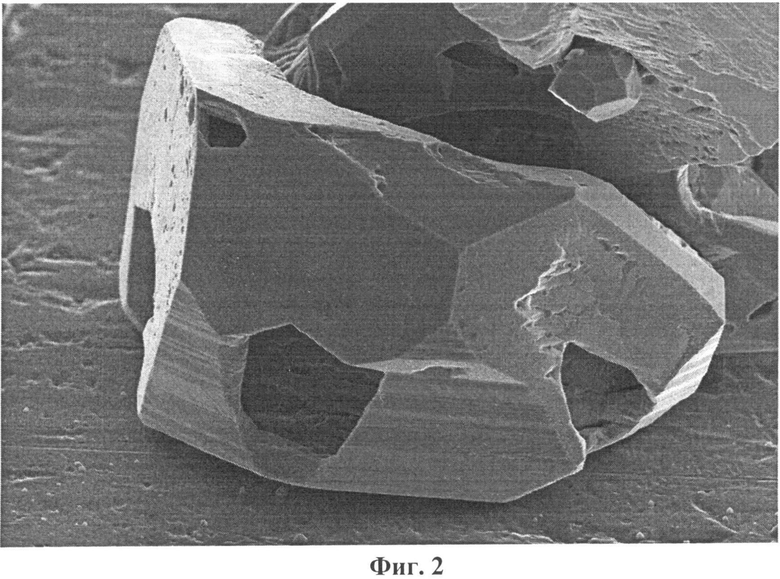

Способ иллюстрируется чертежами, где на фиг.1 показаны кристаллы серебра, полученные без блокирования роста низкоэнергетичных граней растущих микро- и нанокристаллов, а на фиг.2 - кристаллы серебра, полученные по предлагаемому способу.

Предлагаемый способ осуществляется следующим образом. В заполненную электролитом ванну помещают два электрода. Один из электродов выполняют из металла, из которого необходимо получить порошок. Этот электрод используют в качестве анода. Второй электрод изготавливают в виде подложки из электропроводного материала с низкой теплопроводностью (например, графита, титана или хромоникелевой стали) и индифферентного по отношению к осаждаемому металлу. Его используют в качестве катода. Между электродами пропускают электрический ток и производят процесс электроосаждения металла анода на подложку в потенциостатическом режиме при перенапряжении на катоде в интервале 80…200 мВ или в гальваностатическом режиме при плотности тока 0,01…0,1 А/дм2. Эти пределы параметров обоих режимов обеспечивают наибольшую скорость осаждения металла из электролита на подложку. В процессе осаждения металла на подложку и его кристаллизации блокируют рост низкоэнергетичных граней растущих микро - и нанокристаллов (например, плотноупакованных плоскостей типа {111} ГЦК-решетки) и инициируют рост граней с другой кристаллической ориентацией. Блокирование роста низкоэнергетичных граней кристаллов осаждаемого металла достигают химическим путем, для чего в электролит добавляют бромид аммония NH4Br в количестве 0,1…0,3 г/л. При количестве NH4Br менее 0,1 г/л эффект блокирования роста низкоэнергетичных граней растущих микро- и нанокристаллов резко снижается. При увеличении количества NH4Br более 0,3 г/л эффект блокирования роста низкоэнергетичных граней растущих микро- и нанокристаллов не изменяется, но увеличивается расход NH4Br. Поэтому пределы количества NH4Br 0,1…0,3 г/л являются оптимальными. После окончания процесса осаждения металла образовавшиеся кристаллы отделяют от подложки, и полученный порошок используют в качестве катализатора или фильтрующего материала.

Блокирование роста и инициирование роста граней с другой кристаллической ориентацией, обладающих большей поверхностной энергией, приводит к появлению большого количества пор и каналов на поверхности и внутри микро- и нанокристаллов (фиг.2). Это так же, как и при способе по прототипу, приводит к увеличению удельной площади поверхности частиц порошка, что улучшает свойства порошка как катализатора или фильтрующего материала. Однако по предлагаемому способу этот эффект достигается с помощью меньшего количества операций - отпадает необходимость в отжиге и разрушении частиц порошка. Таким образом, предлагаемый способ обеспечивает получение технического эффекта, заключающегося в снижении трудоемкости получения металлического порошка.

Примером применения предлагаемого способа может служить элекроосаждение серебра на подложку из нержавеющей стали 12×18Н10Т. Толщина подложки составляла 2 мм. На ее поверхность наносили ионно-плазменным напылением слой нитрида титана толщиной 10 мкм. Поверхность этого слоя подвергали абразивному шлифованию и электрохимическому полированию до шероховатости Ra=0,1…0,2 мкм. В качестве анода использовали пластину из аффинажного серебра чистотой 99,995%. Размеры пластины выбирали такими, чтобы отношение ее площади к площади поверхности подложки составляло 10:1. Подложку - катод и серебряную пластину - анод опускали в ванну с азотнокислым электролитом, приготовленном на бидистилляте и содержащем 35 г/л азотнокислого серебра AgNO3, 150 г/л сернокислого аммония (NH4)2SO4 по количеству, соответствующем общей кислотности раствора рН 9,8…10,0. Через электроды и электролит пропускали электрический ток плотностью 2,0 А/дм2. В результате на подложке получали микро- и нанокристаллы серебра правильной формы, не имеющие пор и полостей (фиг.1). В следующем опыте химическим путем блокировали рост низкоэнергетичных граней {111} и инициировали рост граней с другой кристаллографической ориентацией, для чего в электролит добавляли бромид аммония NH4Br из расчета 0,2 г/л. Полученные в этом случае микро- и нанокристаллы имели многочисленные поры и полости (фиг.2).

Таким образом, получаемые по предлагаемому способу частицы металлического порошка имеют развитую поверхность без дополнительных операций их отжига и разрушения. Это обеспечивает снижение трудоемкости изготовления мелкодисперсного металлического порошка с развитой удельной поверхностью. Предлагаемый способ может быть осуществлен с помощью известных в технике материалов и средств. Следовательно, он обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ МЕДНЫХ ПОКРЫТИЙ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2613553C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2008 |

|

RU2418890C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДИ | 2006 |

|

RU2322532C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2006 |

|

RU2325472C2 |

| СПОСОБ ГАЛЬВАНОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ РЕЛЬЕФА НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2009 |

|

RU2414548C2 |

| СПОСОБ ВЫРАЩИВАНИЯ НИТЕВИДНЫХ МЕТАЛЛИЧЕСКИХ КРИСТАЛЛОВ | 2006 |

|

RU2324772C2 |

| МЕМБРАННО-СОРБЦИОННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2356607C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩЕГО МАТЕРИАЛА В ВИДЕ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ С НАНЕСЕННЫМИ НА НЕЕ МИКРОЧАСТИЦАМИ МЕДИ | 2014 |

|

RU2574629C1 |

| Электрохимический способ получения нановолокон металлической меди | 2020 |

|

RU2757750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ПЛАТИНОВЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2003 |

|

RU2249062C1 |

Изобретение относится к электролитическому получению мелкодисперсных металлических порошков. Проводят электроосаждение металла на подложку из электропроводного материала, индиферентного по отношению к осаждаемому материалу и обладающего низкой теплопроводностью. Отделяют образовавшиеся микро- и нанокристаллы от подложки. В процессе осаждения металла блокируют рост низкоэнергетичных граней микро- и нанокристаллов и инициируют рост граней c другой кристаллографической ориентацией путем добавления в электролит бромида аммония NH4Br в количестве 0,1...0,3 г/л в потенциостатическом режиме при перенапряжении на катоде 80...200 мВ или в гальваностатическом режиме при плотности тока 0,01...0,1 А/дм2. Обеспечивается получение мелкодисперсного металлического порошка с развитой удельной поверхностью. 2 ил., 1 пр.

Способ получения металлического порошка с развитой удельной поверхностью, включающий электроосаждение металла на подложку из электропроводного материала, индиферентного по отношению к осаждаемому материалу и обладающего низкой теплопроводностью, отделение образовавшихся микро- и нанокристаллов от подложки, отличающийся тем, что в процессе осаждения металла блокируют рост низкоэнергетичных граней микро- и нанокристаллов и инициируют рост граней c другой кристаллографической ориентацией путем добавления в электролит бромида аммония NH4Br в количестве 0,1...0,3 г/л в потенциостатическом режиме при перенапряжении на катоде 80...200 мВ или в гальваностатическом режиме при плотности тока 0,01...0,1 А/дм2.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2008 |

|

RU2418890C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2006 |

|

RU2325472C2 |

| WO 2012010501 A1, 26.01.2012 | |||

| US 6036839 А1, 14.03.2000 | |||

Авторы

Даты

2014-11-20—Публикация

2012-11-28—Подача