Настоящее изобретение относится к способу изготовления электроосажденной медной фольги, на которую можно наносить тонкие фигуры, в частности электроосажденной фольги, для которой может быть достигнут высокий показатель травления и которая может использоваться в плакированных медью слоистых платах, платах печатных схем и вторичных гальванических элементах, включающих такую фольгу.

Кроме того, настоящее изобретение предназначено для изготовления необработанной медной фольги, обе стороны которой имеют более плоские в сравнении с обычной медной фольгой поверхности, в результате чего она может быть использована в качестве плоских кабелей или проводов, в качестве покрывающего материала для кабелей, в качестве экранирующего материала и т.д. Однако электроосажденная медная фольга, изготовленная в соответствии с настоящим изобретением, не ограничивается этими применениями.

Электроосажденная медная фольга для печатных схем изготавливается промышленным способом путем заполнения зазора между нерастворимым электродом, например свинцовым электродом или титановым электродом с покрытием из металла платиновой группы, и вращающимся барабанным катодом, изготовленным из нержавеющей стали или титана, обращенным лицевой поверхностью к нерастворимому электроду, электролитом, содержащим водный раствор сульфата меди и пропускания электрического тока между этими электродами, в результате чего медь осаждается на вращающемся барабанном катоде; осажденная медь затем непрерывно отдирается с барабана и наматывается на накопительный барабан.

Обычно при использовании в качестве электролита водного раствора, содержащего только ионы меди и ионы сульфата, в медной фольге вследствие неизбежного примешивания пыли и/или масла из оборудования образуются точечные отверстия и/или микропористости, приводящие к серьезным дефектам при практическом использовании фольги. Кроме того, форма профиля (выступ/впадина) поверхности медной фольги, которая контактирует с электролитом (матовая сторона), деформируется, вследствие чего не обеспечивается достаточная прочность сцепления при последующем соединении этой медной фольги с изоляционным материалом подложки. Если шероховатость этой матовой стороны является значительной, сопротивление изоляции между слоями и/или проводимость схемы многослойной печатной платы снижается, или когда травление фигур осуществляют после соединения с материалом подложки, медь может остаться на материале подложки или может иметь место подтравливание элементов схемы; каждое из этих явлений оказывает вредное воздействие на различные аспекты работы печатной платы.

Для предотвращения возникновения таких дефектов, как точечные отверстия или сквозные поры, в электролит могут быть добавлены, например, хлоридные ионы, и пыль может быть удалена путем пропускания электролита через фильтр, содержащий активный углерод или подобный ему. Кроме того, для регулирования формы профиля (выступы/впадины) матовой стороны и предотвращения возникновения микропористостей в течение длительного времени на практике предлагалось добавлять в электролит клей и различные органические и неорганические добавки отдельно от клея.

Процесс изготовления электроосажденной медной фольги для использования в платах печатных схем является, в основном, технологией электролитического осаждения, как это видно из того факта, что он включает размещение электродов в растворе, содержащем медную соль, пропускание электрического тока между электродами и осаждение меди на катоде; поэтому добавки, используемые при электролитическом осаждении меди, часто могут применяться в виде добавок в процессе изготовления электроосажденной медной фольги для использования в платах печатных схем. Клей, тиомочевина и черная патока и т.п. издавна известны в качестве блескообразующих добавок при электролитическом осаждении меди. Поэтому можно ожидать, что они имеют так называемый эффект химического глянцевания или эффект, при котором шероховатость матовой стороны электроосажденной фольги для использования в платах печатных схем уменьшается при использовании этих добавок в электролите.

В патенте США N 5171417 описан способ изготовления медной фольги, использующий в качестве добавки соединение, содержащее активную серу, например тиомочевину. Однако в данной ситуации без модификации описанного способа невозможно получить удовлетворительные рабочие характеристики при использовании этих добавок для электролитического осаждения в качестве добавок при изготовлении электроосажденной медной фольги для плат печатных схем. Это происходит вследствие того, что электроосажденную медную фольгу для плат печатных схем изготавливают при более высоких плотностях тока, чем плотности тока, используемые в обычной технологии электролитического осаждения. Это необходимо для увеличения производительности. В последнее время необычайно возросла потребность в электроосажденной фольге для плат печатных схем с пониженной шероховатостью матовой стороны и при этом без ухудшения механических характеристик, в частности, таких как относительное удлинение.

Кроме того, вследствие невероятного развития технологии электронных схем, включающих полупроводники и интегральные схемы, в последние годы возникла необходимость в дальнейших технических переворотах, касающихся печатных плат, на которых образованы или смонтированы эти элементы. Это относится, например, к очень большому числу слоев в многослойных печатных платах и к все более точному копированию.

В числе требований, предъявляемых в отношении рабочих характеристик электроосажденной фольги для плат печатных схем, необходимо перечислить требования к улучшению межслоевой изоляции и межрисуночной изоляции, снижению профиля (снижению шероховатости) матовой стороны для предотвращения подтравливания при травлении и улучшению характеристики относительного удлинения при высокой температуре для предотвращения растрескивания вследствие термических напряжений и, кроме того, к высокому растягивающему напряжению для обеспечения стабильности размеров печатной платы. Требование к дальнейшему снижению (высоты) профиля для обеспечения возможности более точного копирования является особенно жестким.

Снижение (высоты) профиля матовой стороны может быть достигнуто путем добавления в электролит больших количеств клея и/или тиомочевины, как, например, описано выше, но с другой стороны, при увеличении количества этих добавок происходит резкое снижение коэффициента удлинения при комнатной температуре и коэффициента удлинения при высокой температуре. В противоположность этому, хотя медная фольга, полученная из электролита, к которому не добавлялись добавки, обладает исключительно высокими значениями относительного удлинения при комнатной температуре и относительного удлинения при высокой температуре, форма матовой стороны разрушается и ее шероховатость увеличивается, что делает невозможным поддержание высокого сопротивления разрыву; кроме того, очень трудно изготовить фольгу, у которой эти характеристики являются стабильными. Если при электролизе поддерживают низкую плотность тока, шероховатость матовой стороны ниже, чем шероховатость матовой стороны электоосажденной фольги, полученной при высокой плотности тока, при этом также улучшаются относительное удлинение и сопротивление разрыву, но происходит нежелательное с экономической точки зрения снижение производительности.

Следовательно, довольно трудно обеспечить дополнительное снижение (высоты) профиля при хорошем относительном удлинении при комнатной температуре и относительном удлинении при высокой температуре, требуемые в последнее время от электроосажденной медной фольги для печатных плат.

Основной причиной, по которой для обычной электроосажденной медной фольги не может быть обеспечено более точное копирование, была слишком явная шероховатость поверхности.

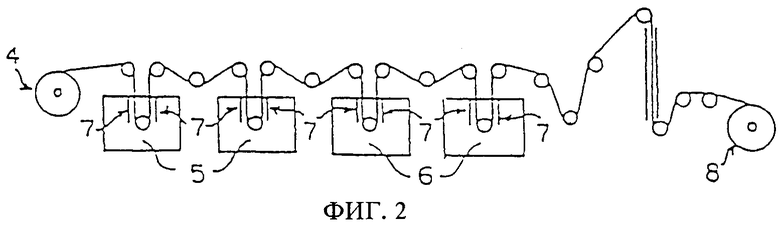

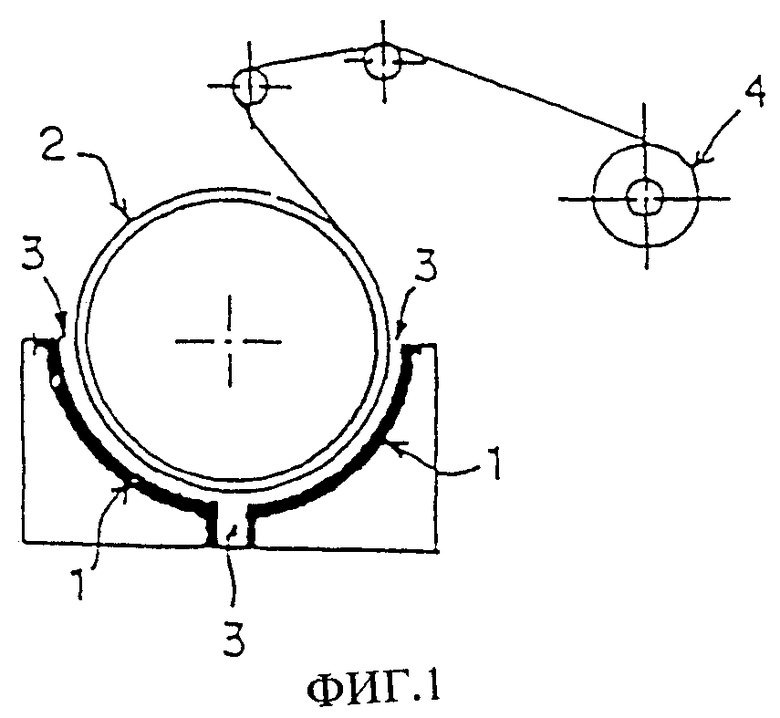

Обычно электроосаждения медная фольга может быть изготовлена путем использования сначала электролитической ячейки для гальванопластического получения медной фольги, изображенной на фиг. 1, и последующего использования изображенного на фиг. 2 устройства, для электролитической обработки медной фольги, полученной путем электроосаждения, в котором последняя подвергается обработке для усиления сцепления и противокоррозионной обработке.

В электролитической ячейке для гальванопластического получения медной фольги электролит 3 пропускают через устройство, содержащее неподвижный анод 1 (свинцовый или титановый электрод с покрытием из окисла благородного металла) и расположенный напротив него вращающийся барабанный катод 2 (поверхность которого изготовлена из нержавеющей стали или титана), и между обоими электродами пропускают электрический ток для осаждения слоя меди требуемой толщины на поверхности упомянутого катода, и затем медную фольгу отдирают с поверхности упомянутого катода. Полученную таким образом фольгу обычно называют необработанной медной фольгой.

В последующем этапе для получения характеристик, необходимых для плакированных медью слоистых плат, необработанную медную фольгу 4 непрерывно подвергают электрохимической или химической поверхностной обработке путем пропускания ее через устройство для электролитической обработки, изображенное на фиг. 2. Эта обработка включает этап осаждения медных бугорков для усиления адгезии при наслаивании на изолирующую смоляную подложку. Этот этап называют "обработкой для усиления сцепления". Медную фольгу после того, как она подвергнута этим поверхностным обработкам, называют "обработанной медной фольгой" и она может использоваться в плакированных медью слоистых платах.

Механические свойства электроосажденной медной фольги определяются свойствами необработанной медной фольги 4, и характеристики травления, в частности скорость травления и равномерное растворение, также в огромной степени определяются свойствами необработанной медной фольги.

Фактором, который оказывает огромное влияние на поведение характеристик травления медной фольги, является шероховатость ее поверхности. Эффект шероховатости, производимый посредством обработки для усиления сцепления на лицевую поверхность, которая наслаивается на изолирующую смоляную подложку, довольно значителен. Факторы, воздействующие на шероховатость медной фольги, в широком смысле могут быть разделены на две категории. Одной из них является поверхностная шероховатость необработанной медной фольги, а другой является способ, посредством которого медные бугорки осаждаются на поверхность, подвергаемую обработке для усиления сцепления. Если поверхностная шероховатость исходной фольги, т.е. необработанной фольги, высокая, шероховатость медной фольги после обработки для усиления сцепления становится высокой. Вообще, если количество осажденных медных бугорков велико, шероховатость медной фольги после обработки для усиления сцепления становится высокой. Количество медных бугорков, осажденных в процессе обработки для усиления сцепления, может регулироваться посредством тока, протекающего в процессе обработки, но поверхностная шероховатость необработанной медной фольги в огромной степени определяется условиями электролиза, при которых медь осаждается на барабан-катод, как описано выше, в частности, за счет добавок, добавляемых в электролит.

Обычно лицевая поверхность необработанной фольги, которая контактирует с барабаном, так называемая "блестящая сторона", является относительно гладкой, а другая сторона, называемая "матовой стороной", имеет неровную поверхность. В прошлом предпринимались различные попытки сделать матовую сторону более гладкой. Одним из примеров таких попыток является способ изготовления электроосажденной медной фольги, описанный в патенте США N 5171417, упомянутом выше, в котором в качестве добавки используется соединение, содержащее активную серу, как, например, тиомочевина. Однако, несмотря на то, что в этом случае шероховатая поверхность становится более гладкой, чем в случае использования обычной добавки, как, например, клея, она все еще шероховатая в сравнении с блестящей стороной, так что полная эффективность не достигается.

Кроме того, из-за относительно гладкой поверхности блестящей стороны были предприняты попытки наслаивать эту блестящую поверхность на смоляную подложку путем осаждения на нее медных бугорков, как описано в японском патенте N 94/270331. Однако в этом случае для обеспечения возможности травления медной фольги необходимо наслаивать фоточувствительную сухую пленку и/или сопротивление на ту сторону, которая обычно является матовой стороной; недостатком этого способа является то, что неровность этой поверхности снижает сцепление с медной фольгой, в результате чего слои становятся легко разделимыми.

Настоящее изобретение позволяет решить вышеупомянутые проблемы известных способов. Изобретение предусматривает способ изготовления медной фольги, имеющей высокий показатель травления без снижения ее сопротивления отслаиванию, в результате чего может быть обеспечена, возможность нанесения тонкого рисунка, не оставляя частиц меди на участках впадин монтажной картины, и имеющей высокое относительное удлинение при высокой температуре и высокое сопротивление разрыву.

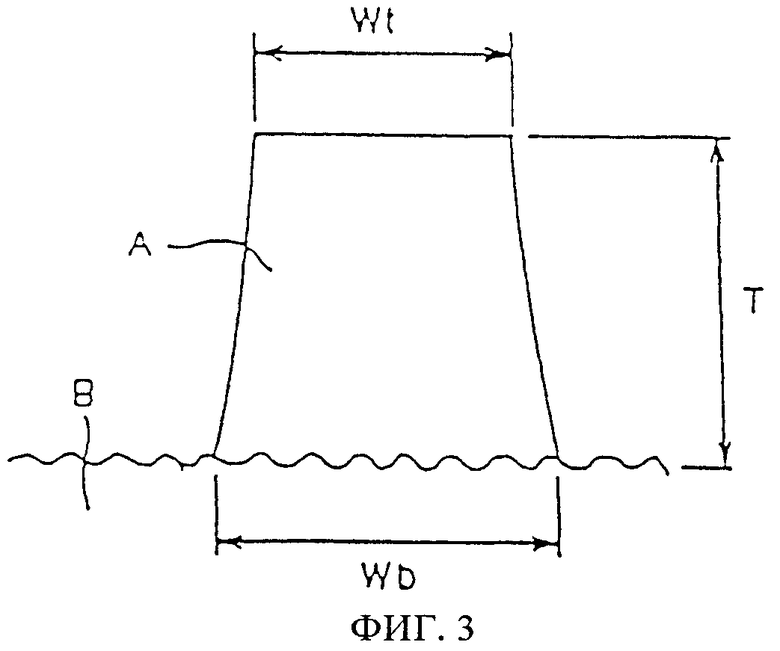

Обычно критерий точности копирования может быть выражен через показатель травления (= 2T/(Wb - Wt)), показанный на фиг. 3, где B обозначает изоляционную плату, Wt - верхнюю ширину поперечного сечения медной фольги, Wb - толщину медной фольги. Более высокие значения показателя травления соответствуют более остроконечной форме поперечного сечения схемы.

Согласно изобретению способ изготовления медной фольги путем электролиза с использованием электролита, содержащего 3-меркапто-1-пропансульфонат и хлоридный ион, отличается тем, что электролит дополнительно содержит высокомолекулярный полисахарид.

Является целесообразным дополнительно ввести в электролит низкомолекулярный клей, средний молекулярный вес которого составляет 10000 или менее, а также 3-меркапто-4-пропансульфонат натрия.

Изобретение относится также к электроосажденной медной фольге, полученной указанным выше способом, при этом ее матовая сторона может иметь поверхностную шероховатость Rz, преимущественно равную или меньшую, чем поверхностная шероховатость ее блестящей стороны, и для усиления сцепления ее поверхность может быть подвергнута обработке, в частности, электроосаждением. Поверхностная шероховатость Rz является значением шероховатости, измеренным в 10 точках в соответствии с требованиями JIS B 0601-1994 "Indication of definition of surface roughness" 5.1.

Эта медная фольга может быть получена путем электролиза с использованием электролита, к которому добавлено химическое соединение, имеющее, по меньшей мере, одну меркаптогруппу и, кроме того, по меньшей мере, один тип органического соединения и хлоридный ион.

Кроме того, изобретение относится к плакированной медью слоистой плате, содержащей вышеописанную электроосажденную медную фольгу, полученную способом согласно данному изобретению.

Изобретение относится также к плате печатной схемы, содержащей электроосажденную медную фольгу, полученную из электролита, содержащего 3-маркапто-1-пропансульфонат, хлоридный ион и высокомолекулярный полисахарид, причем ее матовая сторона может иметь поверхностную шероховатость Rz, преимущественно равную или меньшую, чем поверхностная шероховатость ее блестящей стороны, и для усиления сцепления ее поверхность может быть подвергнута обработке, в частности, электроосаждением.

И наконец предметом изобретения является также гальванический элемент аккумуляторной батареи, включающий электрод, содержащий электроосажденную медную фольгу согласно изобретению.

Основной добавкой к электролиту, используемому в способе согласно изобретению, является 3-меркапто-1-пропан-сульфонат. Примером 3-меркапто-1-пропансульфонатов может служить соединение HS(CH2)3SO3Na и т.д. Само по себе это соединение не особенно эффективно для уменьшения размеров кристаллов меди, но при использовании его в сочетании с другим органическим соединением могут быть получены более мелкие кристаллы меди, в результате чего поверхность электролитического осадка будет иметь слабую поверхностную неровность. Детальный механизм этого явления не установлен, но полагают, что эти молекулы могут уменьшить размер кристаллов меди путем реагирования с ионами меди в электролите сульфата меди, образуя комплекс, или путем воздействия на межфазную границу при электролитическом осаждении для увеличения перенапряжения, что обеспечивает возможность получения осадка со слабой поверхностной неровностью.

Необходимо отметить, что в патенте DT-C-4126502 описано использование 3-меркапто-1-пропансульфоната в электролитной ванне для осаждения медных покрытий на различные объекты, например детали орнамента, для придания им блестящего внешнего вида или на печатные платы для армирования их проводников. Однако в этом известном патенте не описано использование полисахаридов в сочетании с 3-меркапто-1-пропансульфонатом для получения медной фольги с высоким показателем травления, высокой прочностью на разрыв и высоким относительным удлинением при высокой температуре.

Согласно настоящему изобретению соединениями, используемыми в сочетании с соединением, содержащим меркаптогруппу, являются высокомолекулярные полисахариды. Высокомолекулярными полисахаридами являются такие углеводороды, как крахмал, целлюлоза, камедь и т.п., которые обычно образуют в воде коллоиды. Примерами таких высокомолекулярных полисахаридов, которые могут быть получены дешевым промышленным способом, являются крахмалы, как, например, пищевой крахмал, технический крахмал или декстрин и целлюлоза, как, например, водорастворимая целлюлоза, либо описанная в патенте Японии 90/182890, т.е. натрийкарбоксиметилцеллюлоза, либо эфир карбоксиметилоксиэтилцеллюлозы. Примерами камедей являются Аравийская камедь или трагакант.

Эти органические соединения уменьшают размер кристаллов меди при использовании в сочетании с 3-меркапто-1-пропансульфонатом, обеспечивая возможность получения поверхности электролитического осадка с неровностями или без них. Однако кроме уменьшения размеров кристаллов эти органические соединения предотвращают охрупчивание изготавливаемой медной фольги. Эти органические соединения сдерживают накопление внутренних напряжений в медной фольге, в результате чего предотвращается разрыв или скручивание фольги при сдирании с барабанного катода; кроме того, они улучшают относительное удлинение при комнатной температуре и при высокой температуре.

Еще одним типом органического соединения, которое может использоваться в сочетании с содержащим меркаптогруппу соединением и высокомолекулярным полисахаридом в настоящем изобретении, является низкомолекулярный клей. Под низкомолекулярным клеем понимают клей, полученный обычным способом, в котором молекулярный вес понижают путем расщепления желатина ферментом, кислотой или щелочью. Примерами коммерчески доступных клеев являются "PBF", изготавливаемый в Японии фирмой Nippi Gelatine Inc., или "PCRA", изготавливаемый в США фирмой Peter-Cooper Inc. Их молекулярные веса составляют менее 10000 и они характеризуются чрезвычайно низким сопротивлением застудневанию вследствие их низкого молекулярного веса.

Обычный клей оказывает воздействие, предотвращающее возникновение микропористостей и/или регулирующее шероховатость матовой стороны и улучшающее ее вид, но он оказывает вредное воздействие на относительное удлинение. Однако установлено, что если вместо обычного клея или коммерчески доступного желатина использовать низкомолекулярный желатин, то можно предотвратить появление, микропористости и/или подавить шероховатость матовой стороны и в то же время улучшить ее вид без значительного ухудшения характеристик относительного удлинения.

Кроме того, при одновременном добавлении высокомолекулярного полисахарида и низкомолекулярного клея к 3-меркапто-1-пропансульфонату улучшается относительное удлинение при высокой температуре и предотвращается возникновение микропористостей, и при этом может быть получена более чистая, равномерно неровная поверхность, чем в случае, когда они используются независимо друг от друга.

Кроме того, в дополнение к вышеупомянутым добавкам в электролит могут быть добавлены хлоридные ионы. Если электролит вообще не содержит хлоридных ионов, невозможно получить медную фольгу с пониженным до желаемой степени профилем шероховатой поверхности. Добавление их в концентрации нескольких частей на миллион является полезным, однако для того, чтобы стабильно изготавливать с низкопрофильной поверхностью медную фольгу в широком диапазоне плотностей тока, желательно поддерживать их концентрацию в пределах от 10 до 60 ppm. Снижение профиля достигается и в том случае, когда добавленное количество превышает 60 ppm, но увеличения полезного эффекта с увеличением добавленного количества хлоридных ионов не отмечалось; наоборот, при добавлении избыточного количества хлоридных ионов имело место дендритное электроосаждение, снижающее предельную плотность тока, что нежелательно.

Как описано выше, за счет объединенной добавки к электролиту 3-меркапто-1-пропансульфоната, высокомолекулярного полисахарида и/или низкомолекулярного клея и следов хлоридных ионов могут быть получены различные более высокие характеристики, которыми должна обладать низкопрофильная медная фольга, для обеспечения точного копирования.

Кроме того, поскольку поверхностная шероховатость Rz поверхности матовой стороны необработанной медной фольги согласно изобретению имеет тот же порядок или меньше, чем поверхностная шероховатость Rz блестящей стороны этой необработанной фольги, поверхностно-обработанная медная фольга после проведения обработки для усиления сцепления поверхности матовой стороны имеет более низкий профиль, чем профиль поверхности обычной фольги, в результате этого может быть получена фольга с высокими показателями травления.

Далее изобретение описано более подробно со ссылкой на примеры, которые, однако, не ограничивают область применения настоящего изобретения.

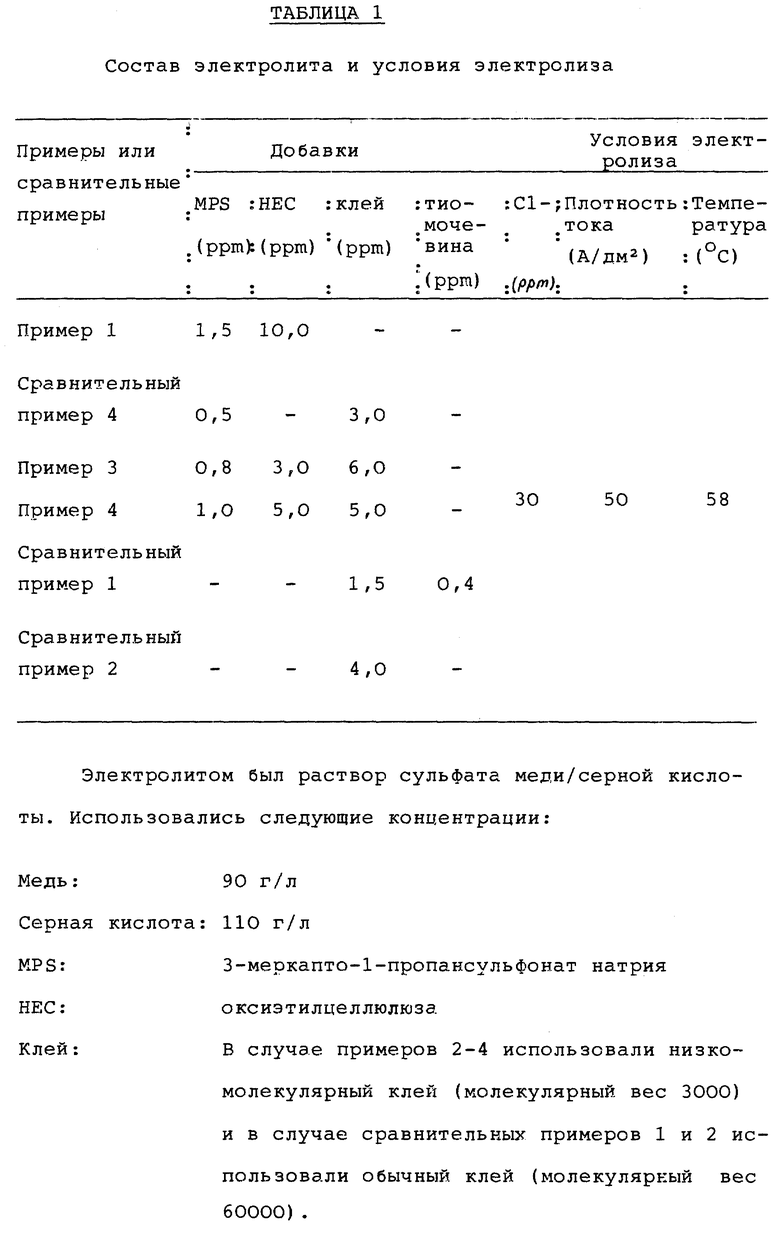

Примеры 1, 3 и 4

(1) Изготовление фольги

Электролит, состав которого приведен в таблице 1 (раствор сульфата меди - серной кислоты, прежде чем добавлены добавки), был подвергнут очистной обработке путем пропускания его через фильтр из активного углерода. Затем был приготовлен электролит для изготовления фольги путем соответствующего добавления 3-меркапто-1-пропансульфоната натрия, высокомолекулярного полисахарида, состоящего из оксиэтилцеллюлозы и низкомолекулярного клея (молекулярный вес 3,000) и хлоридных ионов в концентрациях, указанных в таблице 1. Концентрации хлоридного иона во всех случаях составляли 30 ppm, однако настоящее изобретение не ограничивается этой концентрацией. Затем получали необработанную медную фольгу толщиной 18 μm путем электроосаждения в условиях электролиза, указанных в таблице 1, используя в качестве анода титановый электрод с покрытием из оксида благородного металла и в качестве катода вращающийся титановый барабан, и в качестве электролита - приготовленный вышеописанным способом электролит.

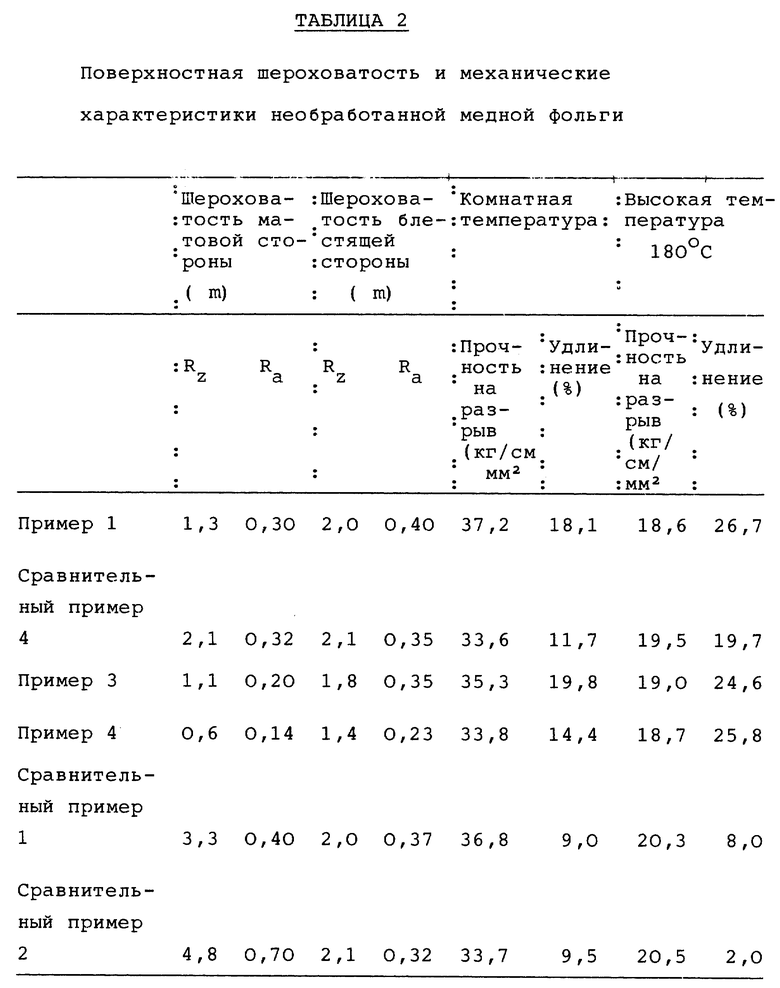

(2) Оценка шероховатости матовой стороны и ее механических характеристик

Измеряли поверхностные шероховатости Rz и Ra каждого варианта необработанной медной фольги, полученной в (1), используя измеритель поверхностной шероховатости (типа SE-3C, изготавливаемый фирмой KOSAKA KENKYUJO). (Поверхностные шероховатости Rz и Ra соответствуют Rz и Ra, определенным в соответствии с JIS B 0601-1994 "Definition and indication of surface roughness". Стандартная длина 1 составляла 2,5 мм в случае измерений поверхности матовой стороны и 0,8 мм в случае измерений поверхности блестящей стороны). Соответственно измеряли относительное удлинение при нормальной температуре в продольном направлении (машины) и после выдержки в течение 5 минут при температуре 180o, а также прочность на разрыв при каждой температуре, используя устройство для испытания на растяжение (типа 1122, изготавливаемое фирмой Instron Co., England). Результаты приведены в таблице 2.

Сравнительные примеры 1, 2 и 4

Оценивались поверхностная шероховатость и механические характеристики медной фольги, полученной путем электроосаждения таким же способом, как и в примерах 1, 3 и 4, за исключением того факта, что электролиз проводили в условиях электролиза и с составом электролита, указанных в таблице 1. Результаты приведены в таблице 2.

В случае примера 1, в котором добавлялись 3-меркапто-1-пропансульфонат натрия и оксиэтилцеллюлоза, шероховатость матовой стороны была совсем малой и относительное удлинение при высокой температуре было превосходным.

В случае примеров 3 и 4, в которых добавлялись 3-меркапто-1-пропансульфонат натрия и оксиэтилцеллюлоза, шероховатость матовой стороны была еще меньше, чем достигнутая в примере 1.

В противоположность этому в случае сравнительного примера 1, в котором добавляли тиомочевину и обычный клей, несмотря на то, что шероховатость матовой стороны была меньше, чем в случае известной необработанной фольги, она была более грубой, чем шероховатость матовой стороны необработанной фольги настоящего изобретения; следовательно, была получена только необработанная медная фольга, шероховатость матовой стороны которой больше, чем шероховатость блестящей стороны. Кроме того, в случае этой необработанной фольги относительное удлинение при высокой температуре было меньше.

В случае сравнительных примеров 2 и 4 рабочие характеристики необработанной медной фольги, полученной путем электроосаждения с использованием обычного клея соответственно для каждого 3-меркапто-1-пропансульфоната натрия и обычного клея, приведены для справки в качестве примеров известных медных фольг.

Затем проводили обработку для усиления сцепления на необработанной медной фольге примеров 1, 3 и 4 и сравнительных примеров 1, 2 и 4. Такая же обработка для усиления сцепления проводилась на блестящей стороне необработанной фольги сравнительного примера 2. Состав ванны и условия обработки были следующими. После обработки для усиления сцепления получали поверхностно-обработанную медную фольгу путем проведения дополнительного этапа противокоррозионной обработки. Поверхностную шероховатость медной фольги измеряли, используя измеритель поверхностной шероховатости (типа SE-3C фирмы KOSAKA KENKYUJO, Япония). Результаты приведены в таблице 3. В таблице 3 для примеров 1, 3 и 4 и сравнительных примеров 1, 2 и 4 приведены результаты, полученные при проведении обработки для усиления сцепления на матовой стороне необработанной фольги из примеров 1, 3 и 4 и сравнительных примеров 1, 2 и 4 в таблице 2 соответственно; для сравнительного примера 3 приведены результаты, полученные при проведении обработки для усиления сцепления на блестящей стороне необработанной медной фольги из сравнительного примера 2 в таблице 2.

1. Условия электролитического осаждения первого слоя меди

Состав ванны: металлическая медь 20 г/л, серная кислота 100 г/л;

Температура ванны: 25oC;

Плотность тока: 30 А/дм2;

Время обработки: 10 секунд;

2. Условия электролитического осаждения второго слоя меди

Состав ванны: металлическая медь 60 г/л, серная кислота 100 г/л;

Температура ванны: 60oC;

Плотность тока: 15 А/дм2;

Время обработки: 10 секунд.

Плакированную медью слоистую плату получали путем прессования при нагреве (теплого прессования) медной фольги, полученной на одной стороне подложки из стеклоэпоксидной смолы FR-4. Показатель травления оценивали посредством следующего "способа оценки".

Способ оценки

Поверхность каждой плакированной медью слоистой платы промывали, и затем на эту поверхность равномерно наносили слой жидкого (фото)резиста толщиной 5 m, который затем высушивали. Затем на (фото)резист налагали опытную картину схемы и проводили облучение ультрафиолетовым светом при 200 мДж/см2, используя подходящее экспонирующее устройство. Опытная картина представляла собой схему из 10 параллельных прямых линий длиной 5 см с шириной линии 100 μm и расстоянием между линиями 100 μm. Сразу же после экспонирования проводили проявление с последующей промывкой и сушкой.

В этом состоянии, используя устройство для оценки травления, проводили травление на соответствующих плакированных медью слоистых платах, на которых посредством (фото)резиста были выполнены печатные схемы. Устройство для оценки травления обеспечивает разбрызгивание травильного раствора из одного сопла перпендикулярно на вертикально установленный образец плакированной медью слоистой платы. Для травильного раствора использовали смешанный раствор хлорида железа и соляной кислоты (FeCl3:2 моль/л, HCl:0,5 моль/л); травление проводили при температуре раствора 50oC, давлении струи 0,16 МПа, расходе раствора 1 л/мин и разделительном расстоянии между образцом и соплом 15 см. Время разбрызгивания составляло 55 с. Сразу же после разбрызгивания образец промывали водой и (фото)резист удаляли ацетоном для получения картины печатной схемы.

Для всех полученных картин печатных схем измеряли показатель травления у нижней ширины 70 μ m (уровень основания). Одновременно измеряли усилие отслаивания. Результаты приведены в таблице 3.

Более высокие значения показателя травления означают, что травление оценивалось как более качественное; показатель травления в случае примеров 1, 3 и 4 был намного выше, чем в случае сравнительных примеров 1-3.

В случае сравнительных примеров 1-2 шероховатость матовой стороны необработанной медной фольги была выше, чем в случае примеров 1, 3 и 4, в связи с чем шероховатость после обработки для усиления сцепления также была намного выше, что привело к низкому показателю травления. В противоположность этому шероховатость блестящей стороны необработанной медной фольги из сравнительного примера 3 была практически равна шероховатости матовой стороны необработанной медной фольги из сравнительного примера 4. Однако даже несмотря на то, что они были обработаны в одинаковых условиях, поверхностная шероховатость после обработки для усиления сцепления была меньше в случае сравнительного примера 4 и больше в случае сравнительного примера 3, при этом оба примера относятся к известной фольге. Считают, что причиной этого является то, что в случае блестящей стороны, поскольку она является лицевой и контактирует с титановым барабаном, любые царапины на барабане непосредственно переносятся на блестящую сторону, в связи с чем при проведении последующей обработки для усиления сцепления медные бугорки, образующиеся в процессе проведения этой обработки, становятся крупнее и грубее, что приводит к большей поверхностной шероховатости после окончания чистовой обработки для усиления сцепления; в противоположность этому, поверхность матовой стороны медной фольги, согласно настоящему изобретению полученной путем электроосаждения в зеркальных условиях, является очень гладкой (тонко обработанной), в связи с чем при проведении последующей обработки для усиления сцепления образуются более мелкие медные бугорки, что приводит к еще большему уменьшению шероховатости после чистовой обработки для усиления сцепления. Это еще более заметно в случае примера 1, примера 3 и примера 4. Полагают, что причиной, по которой достигается усилие отслаивания такого же порядка, как и усилие отслаивания в сравнительном примере 3, несмотря на то, что шероховатость поверхности, подвергнутой обработке для усиления сцепления, намного ниже, является то, что при обработке для усиления сцепления осаждаются более тонкие частицы меди, в результате чего увеличивается площадь поверхности, в связи с чем усилие отслаивания возрастает, даже несмотря на низкую шероховатость.

Необходимо отметить, что хотя показатель травления в сравнительном примере 3 близок к показателю травления в примерах 1, 3 и 4, сравнительный пример 3 хуже примеров 1, 3 и 4 в отношении следов, оставленных на другой стороне подложки в процессе травления вследствие большей шероховатости после обработки для усиления сцепления; другими словами, он хуже не вследствие низкого относительного удлинения при высокой температуре, а по причине, приведенной выше.

Как описано выше, посредством настоящего изобретения может быть получена электроосажденная медная фольга с низким профилем, обладающая помимо этого превосходным относительным удлинением при комнатной температуре и при высокой температуре и высокой прочностью на разрыв. Полученная таким образом электроосажденная медная фольга может быть использована в качестве внутреннего или наружного слоя медной фольги в платах печатных схем высокой плотности, а также в качестве электроосажденной медной фольги для гибких плат печатных схем вследствие ее повышенного сопротивления сгибанию.

Кроме того, поскольку необработанная медная фольга, полученная в соответствии с настоящим изобретением, является более плоской с обеих сторон, чем известная необработанная фольга, она может использоваться в электродах для гальванического элемента аккумуляторной батареи, а также в качестве плоских кабелей или проводов, в качестве покрывающего материала для кабелей и в качестве экранирующего материала и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ МЕДНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2250934C2 |

| МНОГОСЛОЙНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2287618C2 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |

| МЕДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2122049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ МЕДИ | 2020 |

|

RU2762281C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2123543C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| УСТРОЙСТВО ДЛЯ ВЕДЕНИЯ НЕПРЕРЫВНОГО ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ | 1998 |

|

RU2180021C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

Способ может быть использован для изготовления электроосажденной медной фольги путем электролиза и с использованием электролита, к которому добавлены химическое соединение, содержащее меркаптогруппу, по меньшей мере одно другое органическое соединение и хлоридные ионы. Способ согласно изобретению обеспечивает получение медной фольги, имеющей высокий показатель травления и высокую прочность на разрыв, в результате чего может быть обеспечено точное копирование, после которого в углублениях монтажной картины печатной схемы не остаются медные бугорки, при этом медная фольга имеет высокое относительное удлинение при высокой температуре и высокую прочность на растяжение. Способ также обеспечивает получение медной фольги, матовая сторона которой имеет поверхностную шероховатость, по существу, такую же или меньше, чем поверхностная шероховатость блестящей стороны. 5 c. и 4 з.п. ф-лы 3 табл., 3 ил.

| US 5181770 А1, 26.01.1993 | |||

| Способ гранулометрического анализа тонкоизмельченных диэлектрических материалов | 1987 |

|

SU1543301A1 |

| US 4053370, 11.10.1977 | |||

| ГРУНТОЗАБОРНОЕ УСТРОЙСТВО ЗЕМСНАРЯДА | 2003 |

|

RU2242566C1 |

| Способ получения медной фольги | 1981 |

|

SU998598A1 |

| Устройство для шунтирования воздушного промежутка контактной сети | 1987 |

|

SU1458259A1 |

| Устройство для разгрузки кузовов самосвального автопоезда | 1987 |

|

SU1458260A1 |

| US 4169018, 25.09.1979 | |||

| US 4976826, 11.12.1990 | |||

| US 5171417, 15.12.1992 | |||

| DE 4126502 С1, 11.02.1998. | |||

Авторы

Даты

2001-05-10—Публикация

1996-09-16—Подача