Изобретение относится к барабану для изготовления шин, включающему в себя механизм заворота, предназначенный для использования при сборке невулканизованной шины, имеющей элементы шины, выполненные из резины, имеющие усиливающие корды и два сердечника бортов, которые могут иметь или не иметь бортовую наполнительную ленту.

Известный барабан для изготовления шин имеет центральный вал, два кольцевых сегмента, расположенные вокруг вала и разнесенные для обеспечения опоры для сердечников бортов, и средства для расширения в радиальном направлении той части элементов шины, которая расположена внутри кольцевых сегментов. С каждой стороны снаружи кольцевых сегментов барабана для изготовления шин расположен комплект рычагов, проходящих в осевом направлении, причем первый свободный конец каждого рычага, ориентированный в сторону кольцевого сегмента, имеет первое средство заворота, в частности ролик для заворота, а противоположный второй конец каждого рычага шарнирно присоединен к аксиально смещаемой опоре рычага. Рядом с первым концом на каждом рычаге предусмотрены средства для обеспечения опоры для элемента шины.

В исходном положении опорные средства образуют окружную периферийную последовательность опорных поверхностей для элементов шины. Для выполнения процесса заворота вторые концы обоих комплектов рычагов смещаются в осевом направлении друг к другу с помощью средств для смещения опор рычагов. Поскольку одновременно часть элементов шины, расположенная внутри кольцевых сегментов, расширяется, рычаги будут подвергаться наклону в радиальных плоскостях до наклонного положения, в результате чего первые концы перемещаются в осевом и радиальном направлениях с одновременным поджимом той части элементов шины, которая расположена снаружи кольцевых сегментов, к расширенной части элементов шины, расположенной внутри кольцевых сегментов.

Такие барабаны для изготовления шин, выполненные с механизмом заворота, в целом известны. Они могут быть выполнены в виде барабана для сборки шин, на который подают элементы шины, в частности герметизирующий слой и слои каркаса, из которых образуют цилиндрический рукавный элемент, а также подают сердечники бортов, после чего цилиндрический рукавный элемент на барабане для сборки шин расширяют до фасонной торообразной формы, в которой стороны рукавного элемента заворачивают вокруг сердечников бортов посредством механизма заворота. Они также могут быть выполнены в виде формующего барабана, на который подают уже образованный цилиндрический каркасный рукавный элемент.

Такой барабан для сборки шин, включающий в себя механизм заворота, среди прочего, известен из международной публикации WO 98/52740. Во время операции заворота, во время которой рычаги наклоняются, части элементов шины, которые расположены на опорных средствах, смещаются по опорным средствам к средствам для заворота (к ролику для заворота) для смещения с них. Комплекты шарнирно присоединенных рычагов с обеих сторон снаружи кольцевых сегментов выполнены с возможностью синхронного смещения из исходного положения в наклонное положение посредством механического соединения.

При наклоне рычагов диаметр, определяемый рядом опорных средств на рычагах, становится больше, в результате чего часть элементов шины, опирающаяся на рычаги, подвергается воздействию растягивающего напряжения и более плотно прилегает к рычагам вокруг них. В результате элементы шины при наклонном положении рычагов будут очень туго натянутыми и, следовательно, прямолинейными - между рычагами. Сопротивление смещению в направлении вдоль рычагов также будет возрастать, в результате чего замедляется процесс заворота. Это особенно характерно для процессов, в которых осуществляют заворот высоких и/или мягких боковин.

В международной публикации WO 01/68356 предлагается усовершенствование, в соответствии с которым опорное средство может быть образовано опорной планкой, которая может быть смещена вдоль рычага, причем указанная планка в конечном положении может проходить над роликом для заворота, или поддерживающей лентой, свободно циркулирующей вокруг ролика, предназначенного для заворота, и вокруг ролика, расположенного на расстоянии от него сзади на рычаге. Эти решения в принципе могут быть использованы, но из-за сложности могут иметь место сбои.

Цель настоящего изобретения состоит в создании барабана для изготовления шин, включающего в себя простой механизм заворота, имеющий рычаги, посредством которых шины могут быть изготовлены точно.

В соответствии с одним аспектом изобретения с этой целью создан барабан для изготовления шин, включающий в себя механизм заворота, предназначенный для использования при сборке невулканизованной шины, имеющей элементы шины из каучука, включающие в себя усиливающие корды и два сердечника бортов, которые могут иметь или не иметь бортовую наполнительную ленту, причем указанный барабан для изготовления шин выполнен с центральным валом, двумя кольцевыми сегментами, расположенными вокруг вала и разнесенными друг от друга для обеспечения опоры для сердечников бортов, и со средствами для расширения в радиальном направлении той части элементов шины, которая расположена внутри кольцевых сегментов, и барабан для изготовления шин с каждой стороны снаружи кольцевых сегментов выполнен с комплектом рычагов, проходящих в осевом направлении, причем рычаги на первом свободном конце, ориентированном к кольцевому сегменту, имеют первое средство заворота, в частности ролик для заворота, а противоположным вторым концом шарнирно присоединены к аксиально смещаемой опоре рычага, при этом рядом с первым концом, по меньшей мере, часть рычагов предусмотрена со средствами для обеспечения опоры для элемента шины, причем опорные средства в исходном положении образуют окружную периферийную опорную поверхность для элементов шины, при этом барабан для изготовления шин дополнительно имеет средства для смещения опор рычагов для обеспечения перемещения вторых концов обоих комплектов рычагов в осевом направлении друг к другу, причем рычаги выполнены с возможностью наклона в радиальных плоскостях из исходного положения в наклонное положение, чтобы тем самым обеспечить перемещение первых концов в осевом и радиальном направлениях при одновременном поджиме той части элементов шины, которая расположена снаружи кольцевых сегментов, к расширенной части элементов шины, расположенной внутри кольцевых сегментов, при этом опорные средства содержат, по меньшей мере, один опорный ролик, выполненный с опорной поверхностью для элемента шины, причем указанный опорный ролик расположен на рычаге с возможностью вращения.

Опорные ролики образуют простое и недорогое добавление к рычагам и обеспечивают надежно работающую вращающуюся опору для элементов шины во время процесса заворота, в особенности также тогда, когда должны быть изготовлены шины, имеющие высокие или нежесткие боковины. Предпочтительно то, что между роликом для заворота и элементом шины не перемещается никакая опорная поверхность, которая может загрязниться и в результате вызовет усиление трения (адгезии): сам ролик для заворота находится в непрерывном контакте с элементом шины. Простой опорный ролик вызывает лишь незначительное увеличение массы рычага, что предпочтительно при использовании длинных рычагов.

Предпочтительно рычаг имеет, по меньшей мере, два опорных ролика, расположенных рядом друг с другом с каждой стороны рычага, в результате чего прикрепление опорных роликов является простым. В данном случае рычаг может быть образован из пластины, при этом опорные ролики расположены с обеих сторон материала пластины.

Предпочтительно рычаг имеет, по меньшей мере, два опорных ролика, расположенных так, что они разнесены друг от друга в направлении рычага, в результате чего обеспечивается опора для элементов шины в нескольких местах, расположенных на расстоянии друг от друга вдоль рычага.

Эффект «соскальзывания» элемента шины с рычага во время процесса заворота усиливается, когда опорный ролик расположен на рычаге с возможностью свободного вращения.

Предпочтительно опорная поверхность опорного ролика находится в одной плоскости с поверхностью ролика, предназначенного для заворота, которая в исходном положении является тангенциальной к осевой линии центрального вала, в результате чего создается опорная поверхность, представляющая собой поверхность, по меньшей мере, почти прямого кругового цилиндра.

В дополнительном варианте каждый комплект рычагов содержит основные рычаги, имеющие один или несколько опорных роликов, и вспомогательные рычаги, которые не имеют никаких опорных роликов и которые расположены между основными рычагами, при этом опорные ролики основных рычагов образуют окружную периферийную последовательность опорных поверхностей, и предназначенные для заворота ролики вспомогательных рычагов радиально "утоплены" относительно предназначенных для заворота роликов основных рычагов. Использование двух типов рычагов в каждом комплекте уже было предложено в вышеупомянутом документе WO 98/52740, но в данном документе предназначенные для заворота ролики вспомогательных рычагов расположены по той же периферийной окружности, что и предназначенные для заворота ролики основных рычагов. В новом предложении преимущество двух типов рычагов, описанных в документе WO 98/52470, сочетается с преимуществом опорных поверхностей, но вспомогательные рычаги остаются простыми и относительно легкими без потери эффективности.

Предпочтительно поверхность предназначенных для заворота роликов вспомогательных рычагов проходит в радиальном направлении самое большее до линии соединения или хорды опорных поверхностей двух опорных роликов, расположенных рядом с каждой стороны, и предпочтительно указанные ролики, предназначенные для заворота, остаются ниже данной линии.

Предпочтительно предназначенный для заворота ролик вспомогательных рычагов в исходном положении расположен относительно кольцевых сегментов в осевом направлении за предназначенным для заворота роликом соседних основных рычагов. Таким образом, предназначенные для заворота ролики основных рычагов могут быть расположены вблизи друг друга в исходном положении.

Предпочтительно предназначенный для заворота ролик вспомогательных рычагов, если смотреть в осевом направлении, расположен между предназначенным для заворота роликом основных рычагов и ближайшим опорным роликом на данных рычагах, в результате чего опорные ролики расположенных рядом основных рычагов также могут быть расположены близко друг к другу.

В соответствии с дополнительным аспектом изобретения создан барабан для изготовления шин указанного типа, в котором вспомогательные рычаги, снабженные роликом, предназначенным для заворота, расположены между рычагами, имеющими один или более опорных роликов, при этом предназначенный для заворота ролик указанных вспомогательных рычагов в исходном положении "утоплен" по сравнению с предназначенным для заворота роликом примыкающих рычагов, имеющих один или более опорных роликов, при этом опорные ролики указанных примыкающих рычагов образуют окружную периферийную последовательность опорных поверхностей.

В соответствии с дополнительным аспектом изобретения создан барабан для изготовления шин, включающий в себя механизм заворота, предназначенный для использования при сборке невулканизованной шины, имеющей элементы шины из каучука, включающие в себя усиливающие корды и два сердечника бортов, которые могут иметь или не иметь бортовую наполнительную ленту, причем указанный барабан для изготовления шин выполнен с центральным валом, двумя кольцевыми сегментами, расположенными вокруг вала и разнесенными друг от друга для обеспечения опоры для сердечников бортов, и со средствами для расширения в радиальном направлении той части элементов шины, которая расположена внутри кольцевых сегментов, и барабан для изготовления шин с каждой стороны снаружи кольцевых сегментов выполнен с комплектом рычагов, проходящих в осевом направлении, причем рычаги на первом свободном конце, ориентированном к кольцевому сегменту, имеют первое средство заворота, в частности, ролик для заворота, а на противоположном втором конце шарнирно присоединены к аксиально смещаемой опоре рычага, при этом барабан для изготовления шин дополнительно имеет средства для смещения опор рычагов для перемещения вторых концов обоих комплектов рычагов в осевом направлении друг к другу, причем рычаги выполнены с возможностью наклона в радиальных плоскостях из исходного положения в наклонное положение для обеспечения перемещения первых концов в осевом и радиальном направлениях при одновременном поджиме той части элементов шины, которая расположена снаружи кольцевых сегментов, к расширенной части элементов шины, расположенной внутри кольцевых сегментов, при этом каждый комплект рычагов содержит основные рычаги, имеющие ролик, предназначенный для заворота, а также вспомогательные рычаги, расположенные между ними, а также имеют ролик, предназначенный для заворота, при этом предназначенные для заворота ролики основных рычагов в исходном положении образуют окружную периферийную последовательность опорных поверхностей для элементов шины, и предназначенные для заворота ролики вспомогательных рычагов радиально "утоплены" относительно предназначенных для заворота роликов основных рычагов.

Предпочтительно предназначенный для заворота ролик вспомогательных рычагов в исходном положении расположен относительно кольцевых сегментов в осевом направлении за предназначенным для заворота роликом соседних основных рычагов, так что предназначенные для заворота ролики основных рычагов могут быть расположены близко рядом друг с другом в исходном положении.

Возможный вариант осуществления барабана для изготовления (сборки) шин, включающего в себя механизм заворота, имеющий рычаги согласно изобретению, описан ниже в качестве примера со ссылкой на прилагаемые чертежи, на которых:

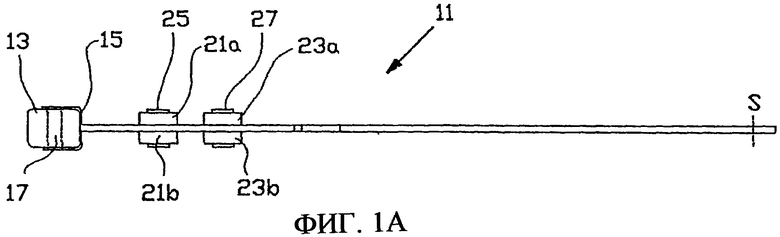

фиг.1А и 1В - вид сверху и вид сбоку рычага для барабана для изготовления шин согласно изобретению;

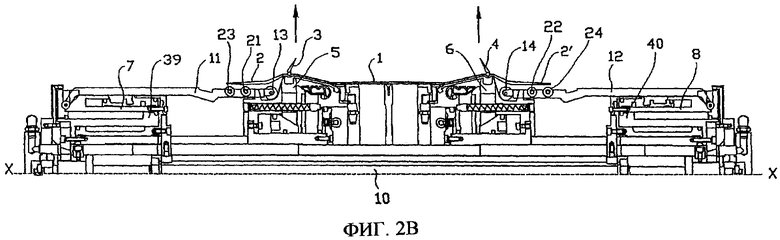

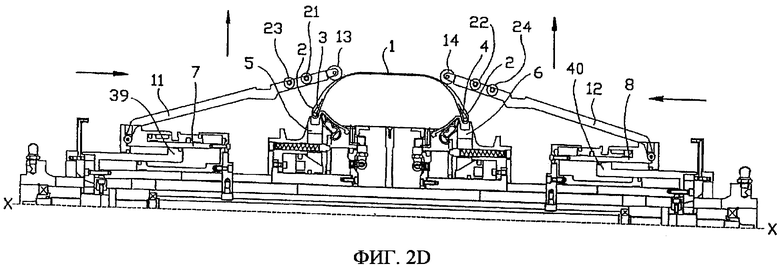

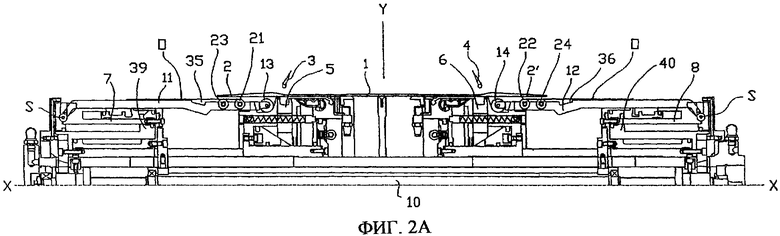

фиг.2А-2D - схематичные продольные сечения барабана для сборки шин, включающего в себя механизм заворота согласно изобретению, предназначенного для сборки невулканизованной шины, на различных технологических операциях; и

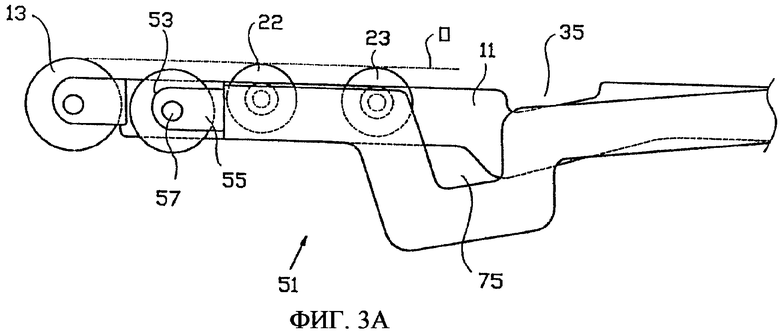

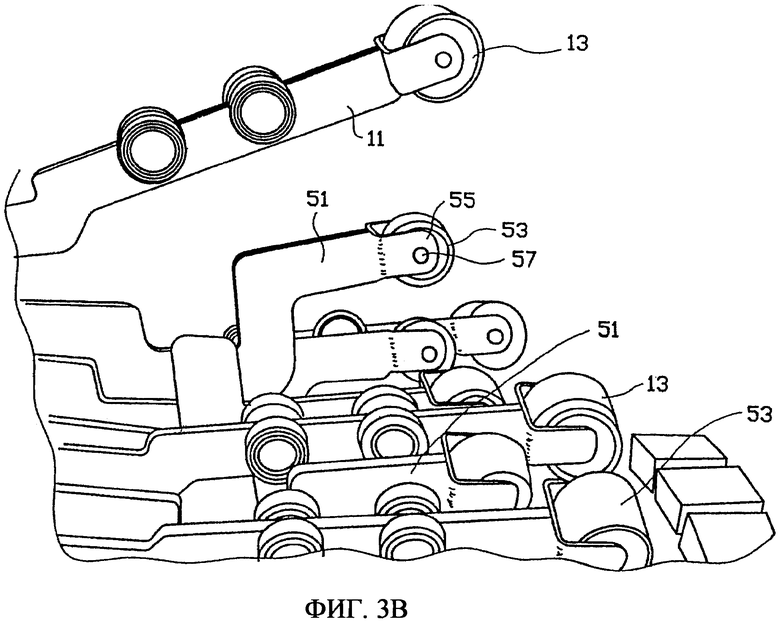

фиг.3А и 3В - схематические виды сбоку узла из двух различных рычагов, предназначенных для заворота, и вид первых концов собранного комплекта рычагов, предназначенных для заворота.

На фиг.1А и 1В показано формирование рычагов 11, предназначенных для заворота. Рычаги 11 являются плоскими и удлиненными, и на своих свободных концах имеют ролик 13 для заворота, который посредством небольшого стержня или оси 17 установлен в подшипниках с возможностью свободного вращения в вилке 15, которая жестко скреплена с рычагом 11. На небольшом расстоянии от вилки 15 установлены два опорных ролика 21а, b на рычаге 11 с возможностью свободного вращения посредством оси 25. На немного меньшем расстоянии от них вторая пара опорных роликов 23а, b установлена на рычаге 11 с возможностью свободного вращения посредством оси 27. Оси 17, 25 и 27 параллельны друг другу. Опорные ролики 21а, b и 23а, b имеют диаметр, который меньше диаметра ролика 13, предназначенного для заворота. Плоскости, касательные к поверхностям 29, 31 и 33 соответственно ролика 13 для заворота, опорных роликов 21а, b и опорных роликов 23а, b, находятся в одной плоскости О друг с другом, при этом указанная плоскость образует мнимую опорную поверхность для элементов шины. Опорные поверхности О следующих друг за другом рычагов посредством аппроксимации образуют окружную периферийную опорную поверхность вокруг барабана для изготовления шин, представляющую собой поверхность кругового цилиндра. Поверхности 29 роликов 13 для заворота и опорные поверхности 31, 33 расположенных рядом рычагов 11 образуют окружную периферийную последовательность опорных поверхностей, которые проходят как можно ближе друг к другу.

Как можно видеть на фиг.1В, рычаг 11 является L-образным, при этом другой его конец S выполнен с возможностью установки с образованием шарнира.

На фиг.1А можно видеть, что опорные ролики 21а, b и 23а, b выступают в боковом направлении на одинаковую длину над рычагом 11, но остаются внутри относительно наружных границ вилки 15.

В месте, находящемся между последними опорными роликами 23 и вторым концом, рычаги 11 дополнительно имеют выемку 35 для обычного растяжимого средства, такого как эластичное кольцо, проходящего по окружности вокруг барабана.

На Фиг.2А-2D схематически показано продольное сечение барабана 1 для сборки шин, который симметричен относительно плоскости Y и включает в себя механизм заворота согласно изобретению, предназначенный для сборки невулканизованной (радиального типа) шины, на разных технологических этапах. Такая невулканизованная шина содержит элементы 2 шины, изготовленные из каучука и при необходимости имеющие усиливающие корды (на стадии, показанной на фиг.2А, используемые элементы шины представляют собой так называемый герметизирующий слой, имеющий две стороны 2а и слой каркаса) и два сердечника 3 бортов с - в данном случае - высокой бортовой наполнительной лентой на них. Количество и тип элементов шины зависят от шины, подлежащей изготовлению в конце, и возможные составы и сборка достаточно известны специалисту, так что они не будут дополнительно рассматриваться здесь.

Барабан 1 для сборки шин выполнен с центральным валом 10, имеющим осевую линию Х. Вокруг вала 10 и на некотором расстоянии друг от друга размещены два кольцевых сегмента 5, 6 для зажима бортов, при этом каждый из указанных сегментов предназначен для обеспечения опоры для соответствующих сердечников 3, 4 бортов и выполнен с подвижными внутренними опорами, которые предотвращают ситуацию, при которой во время формования (фиг.2D) каркаса происходит отжим от кольцевых сегментов 5, 6. Кроме того, имеются средства (не показанные на чертежах), предназначенные, например, посредством давления воздуха, для расширения в радиальном направлении той части элементов шины, которая расположена внутри сегментов 5, 6.

Вокруг вала 10 - на обоих концах - также расположены два кольцевых цилиндра 7, 8, в которых проходят поршни 39, 40 цилиндров. В месте точек S шарнира предназначенные для заворота рычаги 11, 12 согласно фиг.1А, 1В присоединены к цилиндрами 39, 40 таким образом, что в исходном положении, показанном на фиг.2А, плоскость О каждого рычага 11, 12 проходит параллельно осевой линии Х. Рычаги 12 идентичны рычагам 11 и имеют ролики 14 для заворота, опорные ролики 22, 24 и выемку 36.

В ситуации, показанной на фиг.2А, элементы 2 шины в виде герметизирующего слоя (внутреннего герметизирующего слоя), имеющего боковины 2', выполнены, и после этого наложены в один или несколько слоев корда и, при необходимости, усилительных лент. Посредством прикаточного ролика, предназначенного для стыковки слоев, который перемещается в осевом направлении над окружной периферией, слои стыкуются вместе, так что создается цилиндрический рукавный элемент шины.

Впоследствии сегменты 5, 6 для зажима бортов расширяются в радиальном направлении так, что они выступают в радиальном направлении над опорной поверхностью О. Они зажимают материал шины вокруг сердечника 3, 4 борта для обеспечения воздухонепроницаемого зажима. Из-за поджима вверх материал 2' шины уже немного отходит в данном месте от опорных поверхностей О. Это показано на фиг.2В. Элементы 2' шины без значительного сопротивления скользят по поверхностям опорных роликов 21-24.

На следующем этапе, показанном на фиг.2С, расстояние между сегментами 5, 6 для зажима бортов уменьшается, так что расстояние между бортами 3, 4 также становится меньше, и внутренние опоры бортов поднимаются. Благодаря воздуху, подаваемому под давлением изнутри, цилиндрический каркасный рукавный элемент начинает расширяться, принимая торообразную форму.

Сразу после этого механизм заворота приводится в действие, при этом рычаги 11, 12, среди прочего, за счет приведения в действие поршней/цилиндров 7, 8, 39, 40, перемещаются в осевом направлении друг к другу (если смотреть с обеих сторон плоскости симметрии). Преодолевая упругое усилие, действующее со стороны тянущих пружин, проходящих по окружности в выемках 35, 36, они также перемещаются вместе с роликами 13, 14 для заворота радиально наружу. В результате элементы 2а шины загибаются роликами 13, 14, предназначенными для заворота, вокруг борта 3, 4 и к боковине торообразного каркаса. В конечном положении рычагов они находятся в состоянии, показанном на фиг.2D. Во время движения роликов 13, 14 вверх боковые элементы шины способны перекатываться по ним без проблем до тех пор, пока они не упрутся в боковины шины, подлежащей изготовлению.

Кроме того, когда рычаги переводятся в наклонное положение, рассматриваемая часть элементов шины соскальзывает с опорных роликов 21-24 или, скорее, скатывается с них.

На фиг.3А схематически показано, как может быть выполнена конструкция барабана для сборки шин согласно международной публикации WO 98/52470. В данном случае первые концы основных рычагов 11 проходят до зоны, находящейся ближе к кольцевым сегментам. Между каждой парой основных рычагов 11 размещен вспомогательный рычаг 51, первый конец которого также шарнирно присоединен к ползуну, выполненному с возможностью перемещения в осевом направлении. Рычаги 51 выполнены с вилкообразными зонами 55 для размещения, в которых посредством оси 57 был присоединен свободно вращающийся ролик 53 для заворота. Ролик 53, предназначенный для заворота, расположен в осевом направлении между роликами 13 для заворота и опорными роликами 21а и 21b соседних основных рычагов 11. В результате в направлении по касательной ролики 53 для заворота могут немного выступать в промежуточные пространства между данными роликами. Поверхность 69 роликов 53 для заворота расположена в радиальном направлении ниже вышеупомянутой плоскости О соседних основных рычагов 11 и предпочтительно также ниже проходящей по окружности линии соединения следующих друг за другом плоскостей О, так что элементы шины полностью опираются на опорные ролики и предназначенные для заворота ролики основных рычагов. Кроме того, вилки 55 находятся ниже вилок 15 в радиальном направлении.

В месте, находящемся между последними опорными роликами 23 и перед выемкой 35 основных рычагов 11, рычаги 51 также имеют выемку 75 для обычного растяжимого средства, такого как эластичное кольцо, проходящего по окружности вокруг барабана.

На фиг.3В все это показано в перспективе. В нижней части некоторое количество основных и вспомогательных рычагов 11, 51 показано в исходном положении. Основные рычаги 11 чередуются со вспомогательными рычагами 51, в которых ролики 53, предназначенные для заворота, "утоплены" в осевом и радиальном направлениях относительно роликов 13, предназначенных для заворота, и "утоплены" в радиальном направлении относительно опорных роликов 21, 23.

На фиг.3В основной рычаг 11 и вспомогательный рычаг 51 для наглядности были смещены из их "лежачего" исходного положения, при этом отмечается, что показанное положение не является положением заворота, поскольку в этом случае рычаги также были бы смещены в осевом направлении.

Изобретение относится к барабану для изготовления шин, включающему в себя механизм заворота, причем барабан для изготовления шин выполнен с центральным валом, двумя кольцевыми сегментами, расположенными вокруг вала и разнесенными друг от друга для обеспечения опоры для сердечников бортов, и барабан для изготовления шин с обеих сторон снаружи кольцевых сегментов выполнен с комплектом рычагов, проходящих в осевом направлении, причем рычаги на первом свободном конце, ориентированном к кольцевому сегменту, имеют первое средство заворота, в частности ролик для заворота, а противоположным вторым концом шарнирно присоединены к аксиально смещаемой опоре рычага. При этом рядом с первым концом, по меньшей мере, часть рычагов имеет средства для обеспечения опоры для элемента шины, опорные средства в исходном положении образуют окружную периферийную опорную поверхность для элементов шины. Барабан для изготовления шин дополнительно имеет средства для смещения опор рычагов для перемещения вторых концов обоих комплектов рычагов в осевом направлении друг к другу, рычаги выполнены с возможностью наклона в радиальных плоскостях из исходного положения в наклонное положение, чтобы, тем самым, обеспечить перемещение первых концов в осевом и радиальном направлениях при одновременном поджиме той части элементов шины, которая расположена снаружи кольцевых сегментов, к расширенной части элементов шины, расположенной внутри кольцевых сегментов. Опорные средства содержат один или несколько опорных роликов, выполненных с опорной поверхностью для элемента шины, причем опорный ролик расположен на рычаге с возможностью вращения. Технический результат изобретения состоит в упрощении механизма заворота. 11 з.п. ф-лы, 8 ил.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| БАРАБАН ДЛЯ СБОРКИ ШИН С УСТРОЙСТВОМ ДЛЯ ЗАВОРОТА КРОМОК БРАСЛЕТА ШИНЫ ВВЕРХ | 1997 |

|

RU2189318C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2008-04-27—Публикация

2003-10-15—Подача