Настоящее изобретение относится к агрегату для изготовления шин для колес транспортного средства.

Изобретение также относится к способу изготовления множества шин для колес транспортного средства, включающего в себя, по меньшей мере, две шины с разными радиальными размерами.

Шина для колеса транспортного средства обычно содержит каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, образованный посредством упрочняющих кордов, введенных в эластомерную матрицу. Слой каркаса содержит концевые кромки, соответствующим образом соединенные с кольцевыми крепежными конструкциями. Последние расположены в участках шин, обычно называемых "бортами", и обычно состоят каждая из кольцевой, по существу окружной вставки, на которую наложена, по меньшей мере, одна заполняющая вставка, в ее радиально внешнем положении. Такие кольцевые крепежные конструкции обычно называются "сердечниками бортов" и выполняют функцию удерживания шины, прочно зафиксированной в крепежном гнезде, специально предусмотренном в ободе колеса, таким образом предотвращая, при эксплуатации, выход радиально внутренней концевой кромки шины из такого гнезда.

В бортах могут быть предусмотрены специальные упрочняющие конструкции, предназначенные для улучшения передачи крутящего момента на шину.

В радиально внешнем положении относительно слоя каркаса присоединена брекерная конструкция, содержащая один или более слоев брекера, причем слои брекера размещаются радиально один поверх другого и содержат текстильные или металлические упрочняющие корды, имеющие перекрестную ориентацию и/или по существу параллельные направлению окружного удлинения шины.

Между каркасной конструкцией и брекерной конструкцией может быть предусмотрен слой эластомерного материала, называемый "подбрекером", причем упомянутый слой предназначен для того, чтобы сделать радиально внешнюю поверхность каркасной конструкции по возможности ровной для последующего наложения брекерной конструкции.

В радиально внешнем положении относительно брекерной конструкции наложен протекторный браслет, также выполненный из эластомерного материала.

Между протекторным браслетом и брекерной конструкцией может быть размещен так называемый "нижний слой" эластомерного материала, причем упомянутый слой обладает свойствами, пригодными для обеспечения прочного соединения самого протекторного браслета.

На боковые поверхности каркасной конструкции также наложены соответствующие боковины из эластомерного материала, причем каждая боковина продолжается от одной из боковых кромок протекторного браслета вплоть до соответствующей кольцевой крепежной конструкции для бортов. Агрегат для изготовления каркасной конструкции обычно содержит формующую опору, расположенную вдоль продольной оси, на которую наложен слой каркаса, устройство для размещения сердечника борта на концевой кромке слоя каркаса и устройство для заворота концевой кромки слоя каркаса вокруг сердечника борта.

Устройство для размещения сердечника борта по существу содержит кольцевую конструкцию, выполненную с возможностью перемещения в аксиальном направлении к формующей опоре для размещения сердечника борта на концевой кромке слоя каркаса и в сторону от формующей опоры для обеспечения осуществления последующих этапов процесса формирования борта шины.

В публикации WO 2008/001154 описан агрегат, в котором устройство для заворота концевой кромки слоя каркаса вокруг сердечника борта по существу содержит кольцеобразно непрерывный элемент давления, выполненный с возможностью перемещения в аксиальном направлении к/от формующей опоры. Такой элемент давления содержит множество рычагов, причем каждый рычаг содержит соответствующий заворачивающий ролик на своем свободном конце. Заворачивающие ролики размещены один за другим в окружном направлении и коаксиально относительно продольной оси формующей опоры. Ролики выполнены с возможностью синхронного радиального перемещения, таким образом обеспечивая радиальное расширение/сжатие элемента давления между сжатым положением и расширенным положением. Сочетание радиального перемещения заворачивающих роликов и перемещения таких роликов к/от формующей опоры обеспечивает заворот концевой кромки слоя каркаса вокруг сердечника борта для изготовления борта шины. Устройство заворота дополнительно содержит средство для регулирования сжатого положения элемента давления на основе радиального размера изготавливаемой шины.

Было замечено, что устройство заворота данного типа, схематично описанное выше, может быть использовано для осуществления этапа заворота концевой кромки слоя каркаса при изготовлении шин с разными радиальными размерами.

Однако при использовании устройства вышеописанного типа можно осуществлять вышеупомянутый этап заворота для шин с, самое большее, двумя или тремя разными и сопредельными установочными размерами; другими словами, вышеописанное устройство обеспечивает осуществление этапа заворота для ряда шин с радиальными размерами, которые отличаются только на два или три дюйма.

Также было отмечено, что даже при использовании агрегата типа, описанного в WO 2008/001154, для изготовления шин с разными радиальными размерами все же требуется использование устройства для размещения сердечника борта, специально разработанного на основе конкретного радиального размера изготавливаемой шины.

Если перед размещением сердечника борта предусмотрен этап вытяжки концевой кромки слоя каркаса и/или перед заворотом концевой кромки слоя каркаса вокруг сердечника борта предусмотрен этап вытяжки заполняющей вставки сердечника борта, то для изготовления шин с разными радиальными размерами требуется использование соответствующих устройств, специально разработанных на основе конкретного радиального размера изготавливаемой шины.

Можно изготавливать шины с разными радиальными размерами используя во всех случаях один и тот же агрегат, выполняя все устройства, которые участвуют в осуществлении различных этапов изготовления каркасной конструкции, и соответственно, по меньшей мере, устройство для размещения сердечников борта и устройство для заворота концевой кромки слоя каркаса, с возможностью радиального расширения/сжатия относительно продольной оси формующей опоры агрегата.

Кроме того, если перед размещением сердечника борта предусмотрен этап вытяжки концевой кромки слоя каркаса и/или если перед заворотом концевой кромки слоя каркаса вокруг сердечника борта предусмотрен этап вытяжки заполняющей вставки сердечника борта, то устройства, выполненные с возможностью осуществления упомянутых этапов, можно также выполнить с возможностью радиального расширения/сжатия относительно продольной оси формующей опоры агрегата, таким образом, также и в данных случаях обеспечивая возможность изготовления шин с разными радиальными размерами с использованием одного и того же агрегата.

Таким образом, посредством создания агрегата для изготовления шин, в котором устройство для размещения сердечника борта и устройство для заворота концевой кромки слоя каркаса, а также, если они предусмотрены, устройство для вытяжки концевой кромки слоя каркаса и устройство для вытяжки заполняющей вставки сердечника борта, выполнены с возможностью расширения/сжатия в радиальном направлении, можно устанавливать такие устройства, и соответственно содержащий их агрегат, в множество различных рабочих радиальных положений, причем каждое рабочее радиальное положение выбирается на основе радиального размера изготавливаемой шины.

В данном описании и приведенной ниже формуле изобретения термин "радиальный" и "аксиальный" и выражение "радиально внутренний/внешний" и "аксиально внутренний/внешний" используются со ссылкой на радиальное направление и аксиальное направление формующей опоры. Термины "окружной" и "в окружном направлении" используются со ссылкой на кольцевое удлинение формующей опоры.

В своем первом аспекте настоящее изобретение относится к агрегату для изготовления шин для колес транспортного средства, причем шины содержат каркасную конструкцию, образованную на основе, по меньшей мере, одного слоя каркаса, наложенного на формующую опору, расположенную вдоль продольной оси, причем агрегат содержит:

по меньшей мере, одно устройство для размещения, по меньшей мере, одной кольцевой крепежной конструкции на, по меньшей мере, одной концевой кромке, по меньшей мере, одного слоя каркаса, причем устройство для размещения расположено в окружном направлении вокруг продольной оси формующей опоры и выполнено с возможностью аксиального перемещения относительно формующей опоры между рабочим положением, удаленным от формующей опоры, и, по меньшей мере, одним рабочим положением около формующей опоры;

по меньшей мере, одно устройство для заворота концевой кромки слоя каркаса вокруг кольцевой крепежной конструкции, причем устройство для заворота расположено в окружном направлении вокруг продольной оси формующей опоры и выполнено с возможностью аксиального перемещения для приближения к/удаления от формующей опоры;

причем устройство для размещения и устройство для заворота выполнены с возможностью синхронного радиального расширения/сжатия относительно продольной оси формующей опоры и могут быть установлены в множество различных рабочих радиальных положений, причем каждое рабочее радиальное положение выбирается на основе соответствующего радиального размера изготавливаемой шины.

В данном описании и в приведенной ниже формуле изобретения выражение "радиальный размер шины" обозначает номинальный установочный диаметр обода, на котором должна быть установлена шина, причем такой диаметр обычно указан в дюймах.

В данном описании и в приведенной ниже формуле изобретения выражение "кольцевая крепежная конструкция" и термин "сердечник борта" часто используется без ссылочной позиции для обозначения данного элемента шины.

Предпочтительно, агрегат вышеописанного типа может быть использован для изготовления шин с разными радиальными размерами; по существу такой агрегат выполнен с возможностью установки в множество различных рабочих конфигураций, причем каждая рабочая конфигурация определяется соответствующим радиальным положением устройств для размещения сердечника борта и для заворота концевой кромки слоя каркаса, причем такое радиальное положение надлежащим образом выбирается на основе конкретного радиального размера изготавливаемой шины.

Предпочтительно, время и стоимость установки в значительной степени уменьшаются при переходе от изготовления шины, имеющей некоторый радиальный размер, к изготовлению шины, имеющей другой радиальный размер.

Кроме того, предпочтительно, агрегат настоящего изобретения обеспечивает изготовление шин с, по меньшей мере, четырьмя разными и сопредельными установочными размерами.

Агрегат настоящего изобретения может содержать, отдельно или в сочетании, по меньшей мере, один из указанных ниже предпочтительных признаков.

Предпочтительно, устройство для размещения кольцевой крепежной конструкции содержит множество элементов для размещения, расположенных рядом друг с другом в окружном направлении и коаксиально относительно продольной оси формующей опоры, причем элементы для размещения выполнены с возможностью синхронного радиального перемещения относительно продольной оси формующей опоры между положением максимального сжатия и положением максимального расширения.

Предпочтительно, синхронное перемещение в радиальном направлении элементов для размещения вызывает радиальное расширение/сжатие устройства для размещения кольцевой крепежной конструкции и обеспечивает установку упомянутого устройства в радиальное положение, определяемое на стадии проектирования на основе радиального размера изготавливаемой шины.

Предпочтительно, агрегат настоящего изобретения содержит устройство для управления радиальным перемещением элементов для размещения, причем такое устройство управления содержит направляющую скольжения, выполненную в форме спирали, вращением которой вокруг продольной оси формующей опоры можно управлять, и множество роликов скольжения, расположенных радиально относительно упомянутой продольной оси, причем каждый из элементов для размещения соединен с возможностью скольжения с соответствующим подвижным блоком скольжения и с направляющей скольжения, выполненной с форме спирали, таким образом, что заданное угловое перемещение направляющей, выполненной в форме спирали, вызывает заданное радиальное перемещение каждого элемента для размещения.

Предпочтительно, установка устройства для размещения кольцевой крепежной конструкции в требуемое радиальное положение обеспечивается посредством простого поворота упомянутой направляющей, выполненной в форме спирали, на заданный угол. Такой поворот по существу вызывает заданное радиальное перемещение элементов для размещения.

Предпочтительно, устройство для заворота концевой кромки слоя каркаса содержит множество заворачивающих элементов, расположенных рядом друг с другом в окружном направлении и коаксиально относительно продольной оси формующей опоры, причем заворачивающие элементы выполнены с возможностью синхронного радиального перемещения относительно продольной оси формующей опоры между положением максимального сжатия и положением максимального расширения.

Предпочтительно, синхронное перемещение в радиальном направлении элементов для размещения обеспечивает радиальное расширение/сжатие устройства для заворота концевой кромки слоя каркаса и обеспечивает установку устройства в радиальное положение, определяемое на стадии проектирования на основе радиального размера изготавливаемой шины.

Предпочтительно, агрегат настоящего изобретения содержит устройство для управления радиальным перемещением заворачивающих элементов для управления радиальным перемещением заворачивающих элементов, причем такое устройство управления содержит направляющую скольжения, выполненную в форме спирали, вращением которой вокруг продольной оси формующей опоры можно управлять, и множество подвижных блоков скольжения, расположенных радиально относительно упомянутой продольной оси, причем каждый из заворачивающих элементов соединен с возможностью скольжения с соответствующим подвижным блоком скольжения и с направляющей скольжения, выполненной в форме спирали, таким образом, что заданное угловое перемещение направляющей, выполненной в форме спирали, вызывает заданное радиальное перемещение каждого заворачивающего элемента.

Предпочтительно, установка устройства для заворота концевой кромки слоя каркаса в требуемое радиальное положение достигается посредством простого поворота направляющей скольжения, выполненной в форме спирали, на заданный угол. Такой поворот по существу вызывает заданное радиальное перемещение заворачивающих элементов.

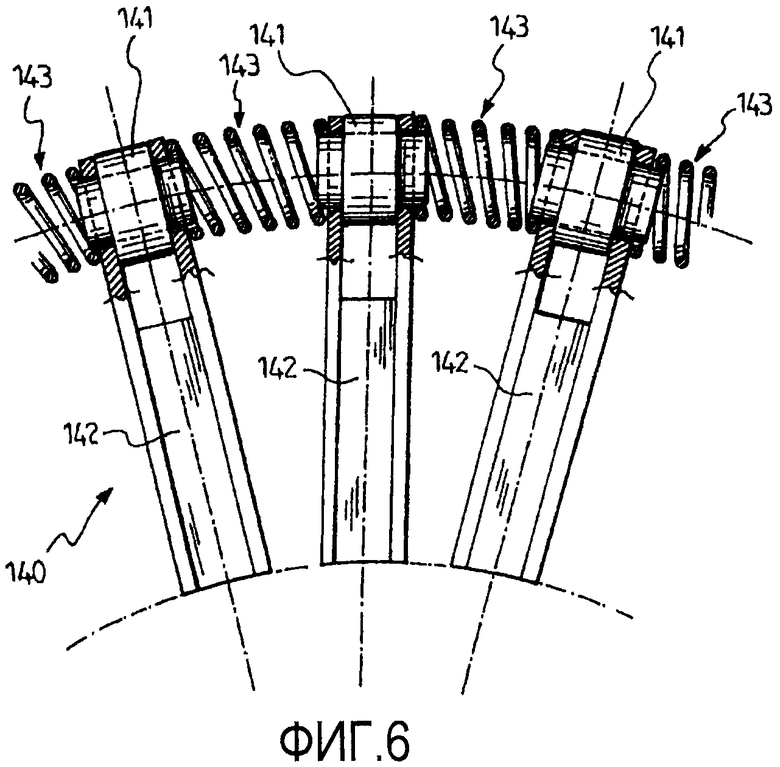

Предпочтительно, каждый заворачивающий элемент содержит ролик, соединенный со свободным концом соответствующего рычага, причем каждый ролик соединен со следующим в окружном направлении роликом посредством пружины сжатия.

Предпочтительно, пружины обеспечивают конструктивную целостность в окружном направлении устройства для заворота концевой кромки слоя каркаса. Такие пружины также обеспечивают требуемую концентричность узла, содержащего заворачивающие элементы, относительно оси Х-Х формующей опоры при изменении радиального положения роликов во время заворота концевой кромки слоя каркаса и установке агрегата для изготовления шин с разными радиальными размерами.

Предпочтительно, устройство для размещения кольцевой крепежной конструкции и устройство для заворота концевой кромки слоя каркаса установлены с возможностью скольжения на, по меньшей мере, одной направляющей скольжения, выполненной в направлении, параллельном продольной оси формующей опоры, причем устройство для заворота соединено с, по меньшей мере, одной направляющей скольжения в аксиально внешнем положении относительно устройства для размещения по отношению к формующей опоре, при этом рычаги заворачивающих элементов аксиально перемещаются в радиально внутреннем положении относительно элементов для размещения.

Предпочтительно, конфигурация вышеописанного типа обеспечивает ограничение радиального и аксиального размера агрегата, с очевидными преимуществами с точки зрения экономии пространства.

В предпочтительном варианте его осуществления агрегат настоящего изобретения дополнительно содержит, по меньшей мере, одно устройство для вытяжки концевой кромки слоя каркаса к продольной оси формующей опоры, причем такое устройство для вытяжки расположено в окружном направлении вокруг продольной оси формующей опоры и выполнено с возможностью аксиального перемещения между рабочим положением, удаленным от формующей опоры, и рабочим положением около формующей опоры, причем устройство для вытяжки выполнено с возможностью радиального расширения/сжатия относительно продольной оси формующей опоры синхронно с устройством для размещения и устройством для заворота, а также выполнено с возможностью установки в множество различных рабочих радиальных положений, причем каждое рабочее радиальное положение выбирается на основе соответствующего радиального размера изготавливаемой шины.

Предпочтительно, такое устройство может быть использовано для изготовления шин с разными радиальными размерами.

Предпочтительно, радиальное расширение/сжатие устройства для вытяжки концевой кромки слоя каркаса осуществляется посредством радиального расширения/сжатия устройства для размещения.

В предпочтительном варианте его осуществления устройство для вытяжки содержит множество элементов для вытяжки слоя, расположенных рядом друг с другом в окружном направлении и коаксиально относительно продольной оси формующей опоры, причем элементы для вытяжки слоя содержат соответствующие рычаги, выполненные с возможностью радиального перемещения относительно продольной оси формующей опоры между положением максимального сжатия и положением максимального расширения.

Предпочтительно, синхронное перемещение в радиальном направлении рычагов элементов для вытяжки слоя вызывает радиальное расширение/сжатие устройства для заворота концевой кромки слоя каркаса и обеспечивает установку упомянутого устройства в радиальное положение, определяемое на стадии проектирования на основе радиального размера изготавливаемой шины.

Предпочтительно, каждый из элементов для вытяжки слоя содержит, по меньшей мере, две продольные пальцеобразные пластины, расположенные рядом и частично перекрывающиеся в окружном направлении. Более конкретно, смежные в окружном направлении пальцеобразные пластины двух следующих друг за другом в окружном направлении элементов для вытяжки слоя частично перекрываются в окружном направлении. Предпочтительно, радиальное перекрытие пальцеобразных пластин обеспечивает равномерный и эффективный заворот концевой кромки слоя каркаса независимо от радиального положения элементов для вытяжки и соответственно независимо от радиального размера изготавливаемой шины.

Предпочтительно, устройство для размещения кольцевой крепежной конструкции выполнено с возможностью аксиального скольжения в радиально внешнем положении относительно пальцеобразной пластины и, при заданном радиальном положении устройства для размещения кольцевой крепежной конструкции и устройства для вытяжки концевой кромки слоя каркаса, пальцеобразные пластины удерживаются устройством для размещения в радиально сжатой конфигурации, когда такое устройство для размещения радиально перекрывается с пальцеобразными пластинами, причем пальцеобразные пластины принимают радиально расширенную конфигурацию, когда такое устройство для размещения аксиально перемещается относительно устройства для вытяжки концевой кромки слоя каркаса, радиально не перекрываясь с пальцеобразными пластинами.

Предпочтительно, при переходе от радиально расширенной конфигурации к радиально сжатой конфигурации, пальцеобразные пластины обеспечивают вытяжку концевой кромки слоя каркаса. Более предпочтительно, при заданном радиальном положении устройства для размещения кольцевой крепежной конструкции и устройства для вытяжки концевой кромки слоя каркаса, радиальное расширение пальцеобразных пластин осуществляется посредством аксиального перемещения устройства для вытяжки относительно устройства для размещения кольцевой крепежной конструкции, а радиальное сжатие пальцеобразных пластин осуществляется посредством аксиального перемещения устройства для размещения кольцевой крепежной конструкции относительно устройства для вытяжки концевой кромки слоя каркаса. Таким образом, обеспечивается предпочтительная экономичность процесса.

Кольцевая крепежная конструкция, предпочтительно, содержит, по меньшей мере, одну по существу окружную кольцевую вставку и, по меньшей мере, одну заполняющую вставку, присоединенную в радиально внешнем положении относительно, по существу окружной кольцевой вставки, и в предпочтительном варианте его осуществления, агрегат настоящего изобретения содержит, по меньшей мере, одно устройство для вытяжки концевой кромки заполняющей вставки слоя каркаса.

Предпочтительно, устройство для вытяжки заполняющей вставки содержит множество элементов для вытяжки заполняющей вставки, причем каждый из таких элементов поддерживается соответствующим элементом для размещения и выполнен с возможностью аксиального скольжения относительно элемента для размещения.

Дополнительные признаки и преимущества настоящего изобретения станут очевидными из приведенного ниже подробного описания некоторых предпочтительных вариантов осуществления агрегата и способа в соответствии с настоящим изобретением, сделанного со ссылкой на прилагаемые чертежи. На чертежах:

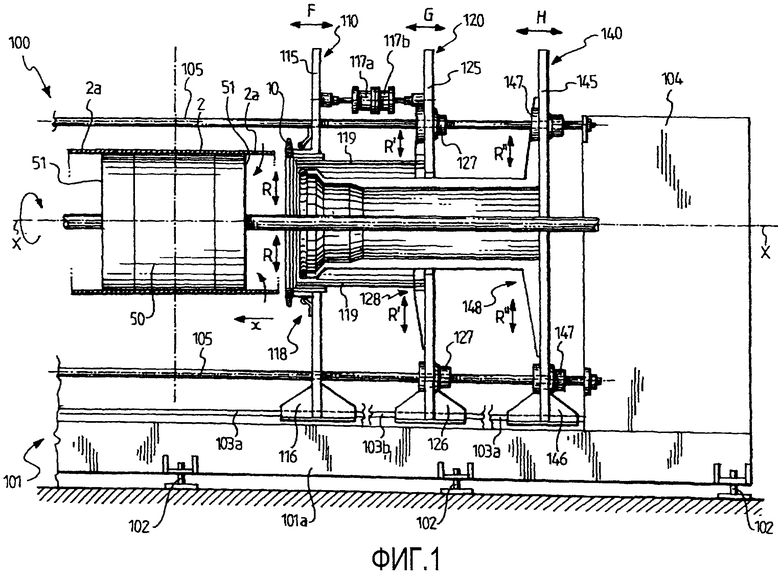

Фиг.1 - схематичный вид сбоку части агрегата для изготовления шин для колес транспортного средства в соответствии с настоящим изобретением;

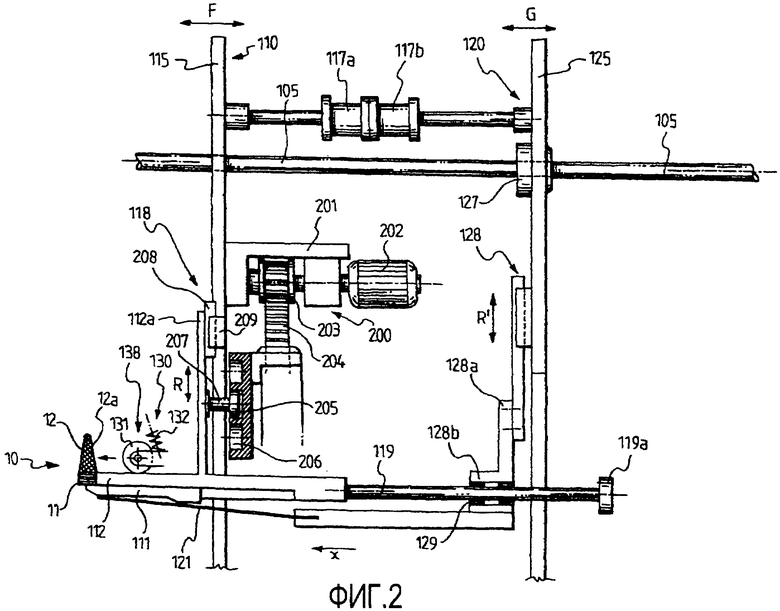

Фиг.2 - увеличенный схематичный вид сбоку части устройства для размещения сердечника борта и устройства для вытяжки слоя агрегата, показанного на фиг.1;

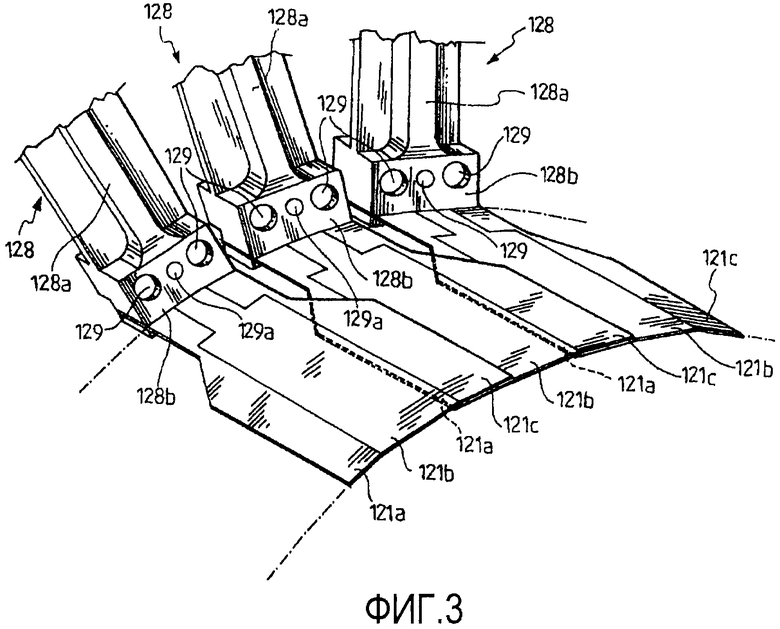

Фиг.3 - схематичный вид в перспективе части устройства для вытяжки слоя агрегата, показанного на фиг.1;

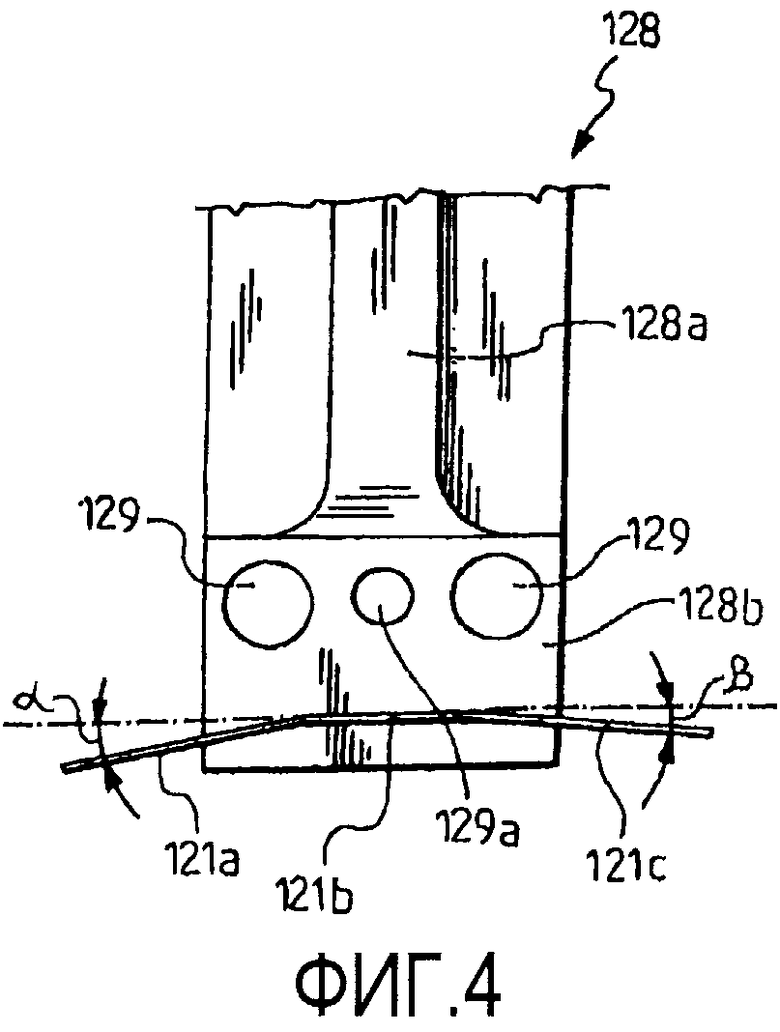

Фиг.4 - схематичный вид спереди элемента части, показанной на фиг.3;

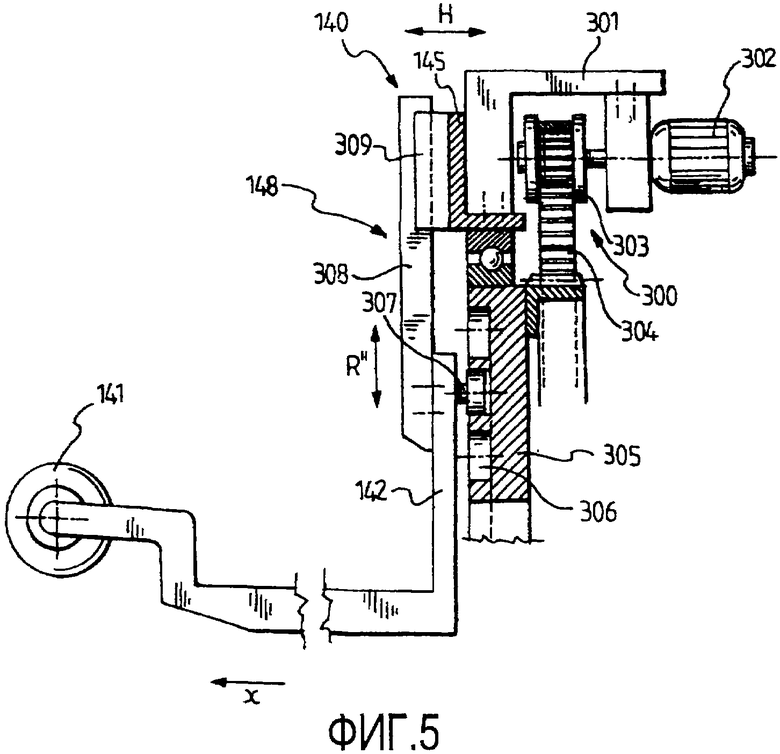

Фиг.5 - увеличенный схематичный вид сбоку части устройства для заворота агрегата, показанного на фиг.1;

Фиг.6 - схематичный вид спереди части устройства, показанного на фиг.5; и

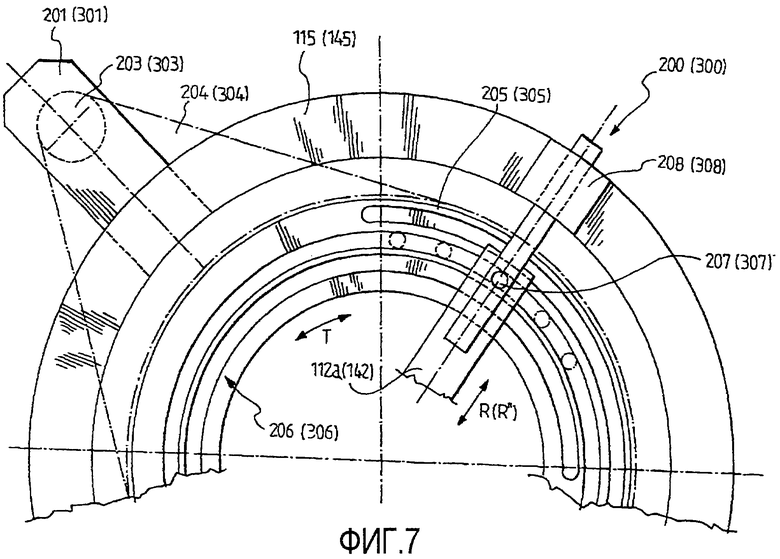

Фиг.7 - схематичный вид спереди части устройства для размещения сердечника борта, показанного на фиг.2, и устройства для заворота, показанного на фиг.5.

На фиг.1 ссылочной позицией 100 обозначена в целом часть агрегата примерного варианта осуществления, выполненного с возможностью использования в процессе изготовления шины для колес транспортного средства, в соответствии предпочтительным вариантом осуществления настоящего изобретения.

В частности, агрегат 100 используется на этапе сборки каркасной конструкции шины для образования одной или более кольцевых крепежных конструкций 10 (в дальнейшем в данном документе также называемых сердечниками борта и наглядно показанных на фиг.2) в том участке каркасной конструкции, который образует борт шины. Такие кольцевые крепежные конструкции 10 предназначены для удерживания шины, прочно зафиксированной в крепежном гнезде, специально предусмотренном в ободе колеса транспортного средства.

Сборка каркасной конструкции шины включает начальный этап размещения слоя 2 каркаса на по существу цилиндрической формующей опоре 50 таким образом, что противоположные концевые кромки 2а слоя каркаса выступают консольно из формующей опоры 50. Затем каждую кольцевую крепежную конструкцию 10 соединяют с каждой из противоположных концевых кромок 2а слоя 2 каркаса.

В варианте осуществления, проиллюстрированном в прилагаемых чертежах, каждую кольцевую крепежную конструкцию 10 соединяют с каждой концевой кромкой 2а слоя 2 каркаса на соответствующих заплечиках 51 формующей опоры 50.

Для упрощения описание агрегата 100 и способа, осуществляемого посредством него, приведено ниже со ссылкой только на одну из противоположных концевых кромок 2а слоя 2 каркаса и на один заплечик 51 формующей опоры 50 (соответственно со ссылкой на только один из противоположных бортов шины). По существу агрегат 100 является симметричным в аксиальном направлении, и описание, приведенное со ссылкой на одну концевую кромку 2а и один заплечик 51 формующей опоры 50, также применимо со ссылкой на аксиально противоположную концевую кромку и заплечик формующей опоры 50.

Формующая опора 50 закреплена с возможностью вращения вокруг оси вращения Х-Х совершенно обычным способом. Конструкция формующей опоры 50 в данном документе подробно не описана, поскольку она может быть выполнена любым способом, известным специалисту в данной области техники. Элементы для поддержки и перемещения формующей опоры 50 также не описаны, поскольку они являются совершенно обычными.

Как показано на фиг.2, кольцевая крепежная конструкция 10 содержит, по меньшей мере, одну по существу окружную кольцевую вставку 11 и, по меньшей мере, одну заполняющую вставку 12, наложенную в ее радиально внешнем положении.

Агрегат 100 содержит опорный корпус 101 с опорными ножками 102. На основании 101а опорного корпуса 101 установлены противоположные первые пары направляющих 103а аксиального скольжения (на фиг.1 показана только одна направляющая 103а) и противоположные вторые пары направляющих 103b (на фиг.1 показана только одна направляющая 103b), параллельные направляющим 103а.

Агрегат 100 также содержит, в каждом из его аксиальных концов, боковую стойку 104, на которой закреплены три продольных винта 105, разнесенных на 120° друг от друга (на фиг.1 показаны только два таких винта).

Агрегат 100 содержит устройство 110, выполненное с возможностью скольжения в направлении х, параллельном оси вращения Х-Х формующей опоры 50, и соответственно в две противоположные стороны направления, указанного на фиг.1 и 2 стрелкой F, между удаленным положением относительно формующей опоры 50 и положением около формующей опоры 50, с возможностью приближения к или удаления от формующей опоры 50.

Устройство 110 предназначено для поддержки кольцевой крепежной конструкции 10 и приведения ее в контакт с концевой кромкой 2а слоя 2 каркаса. В частности, устройство 110 оказывает воздействие на по существу окружную кольцевую вставку 11 кольцевой крепежной конструкции 10, поддерживая и проталкивая ее к заплечику 51 формующей опоры 50. Таким образом, кольцевая крепежная конструкция 10 размещается в требуемом положении на концевой кромке слоя 2 каркаса. В дальнейшем в данном описании устройство 110 также называется "устройством для размещения сердечника борта".

Устройство 110 содержит кольцевой элемент 115, закрепленный при помощи соответствующих подвижных блоков 116 в направляющих 103а скольжения.

В альтернативном (не показанном) варианте осуществления агрегата 100, для обеспечения аксиального скольжения устройства 110 вместо направляющих 103а и подвижных блоков 116 могут быть предусмотрены продольные направляющие, продолжающиеся от боковой стойки 104 параллельно продольным винтам 105. Предпочтительно, в данном случае предусмотрены три продольные направляющие, разнесенные на 120° друг от друга, и соответственно по одной на каждый продольный винт 105. Кольцевой элемент 115 в данном случае соединен с возможностью скольжения с упомянутыми продольными направляющими посредством соответствующих скользящих муфт.

На кольцевом элементе 115 закреплено множество элементов 118 для размещения сердечника борта (один из данных элементов подробно показан на фиг.2), причем элементы 118 для размещения расположены рядом друг с другом в окружном направлении и коаксиально относительно оси Х-Х формующей опоры 50. Каждый элемент 118 для размещения сердечника борта содержит опорный элемент 111 кольцевой крепежной конструкции 10, элемент 112 для проталкивания кольцевой крепежной конструкции 10, расположенный в радиально внешнем положении относительно опорного элемента 111, и рычаг 112а, выполненный за одно целое с проталкивающим элементом 112 и предназначенный для обеспечения соединения элемента 118 для размещения с кольцевым элементом 115.

Предпочтительно, предусмотрено восемь элементов для размещения сердечника борта. Более предпочтительно, если таких элементов предусмотрено 16 или 24.

Рычаги 112а выполнены с возможностью радиального и синхронного перемещения относительно оси Х-Х формующей опоры 50 и соответственно в две противоположные стороны направления, указанного на фиг.1 и 2 стрелкой R.

Радиальное синхронное перемещение рычагов 112а обеспечивает радиальное синхронное перемещение элементов 118 для размещения и соответственно радиальное расширение/сжатие устройства 110 для размещения сердечника борта между положением максимального сжатия и положением максимального расширения. Таким образом, устройство 110 способно принимать множество различных рабочих установочных конфигураций в соответствии с радиальным размером изготавливаемой шины, причем каждая из таких конфигураций определяется соответствующим радиальным рабочим положением элементов 118 для размещения.

Детали на пути радиального перемещения рычагов 112а, и соответственно обеспечиваемого радиального расширения/сжатия устройства 110 для размещения сердечника борта, будут определены ниже в данном описании.

Агрегат 100 также содержит устройство 120 для вытяжки концевой кромки 2а слоя 2 каркаса к оси Х-Х формующей опоры 50. В варианте осуществления, показанном в прилагаемых чертежах, такая вытяжка требуется для обеспечения приближения устройства 110 для размещения сердечника борта к формующей опоре 50 для размещения кольцевой крепежной конструкции 10 в требуемом положении на концевой кромке 2а слоя 2 каркаса. В дальнейшем в данном описании устройство 120 называется также "устройством для вытяжки слоя".

Как показано на фиг.1 и 2, устройство 120 выполнено с возможностью скольжения параллельно оси Х-Х относительно устройства 110 для размещения сердечника борта в две противоположные стороны направления, указанного стрелкой G.

Устройство 120 содержит кольцевой элемент 125, установленный с возможностью скольжения, посредством соответствующих подвижных блоков 126 (фиг.1), по направляющим 103b скольжения, закрепленным на основании 101. Если для аксиального перемещения устройства 110 для размещения сердечника борта предусмотрены продольные направляющие, параллельные продольным винтам 105, то направляющие 103b и подвижные блоки 126 (а также направляющие 103а и подвижные блоки 116) могут не использоваться, и кольцевой элемент 125 может быть соединен с возможностью скольжения с упомянутыми продольными направляющими посредством соответствующих скользящих муфт.

Кольцевой элемент 125 также соединен посредством соответствующих гаек 127 винтовой передачи с продольными винтами 105. Гайки 127 винтовой передачи, когда их приводят во вращение, обеспечивают скольжение кольцевого элемента 125 в направлении х, параллельном оси Х-Х формующей опоры 50.

Кольцевой элемент 125 находится в аксиально внешнем положении по отношению к кольцевому элементу 115 устройства 110 для размещения сердечника борта относительно формующей опоры 50. Между кольцевым элементом 125 и кольцевым элементом 115 расположена пара пневматических цилиндров 117а, 117b, предназначенных для управления относительным аксиальным скольжением кольцевого элемента 115 относительно кольцевого элемента 125.

На кольцевом элементе 125 закреплено множество элементов 128 для вытяжки слоя (один из них показан подробно на фиг.2), причем элементы 128 для вытяжки расположены рядом друг с другом в окружном направлении и коаксиально относительно оси Х-Х формующей опоры 50. Такие элементы 128 для вытяжки слоя содержат соответствующие рычаги 128а, выполненные с возможностью радиального и синхронного перемещения относительно оси Х-Х формующей опоры 50 и соответственно в две противоположные стороны направления, указанного на фиг.1 и 2 стрелкой R′.

Радиальное синхронное перемещение рычагов 128а обеспечивает радиальное синхронное перемещение элементов 128 для вытяжки слоя и соответственно радиальное расширение/сжатие устройства 120 для вытяжки слоя между положением максимального сжатия и положением максимального расширения. Таким образом, устройство 120 способно принимать множество различных рабочих установочных конфигураций в соответствии с радиальным размером изготавливаемой шины, причем каждая из таких конфигураций определяется соответствующим радиальным рабочим положением элементов 128 для вытяжки слоя.

Как показано на фиг.2-4, каждый элемент 128 для вытяжки слоя содержит, в радиально внутренней части 128b рычагов 128 пару отверстий 129. Отверстия 129 размещают соответствующие направляющие 119 скольжения, проходящие параллельно оси Х-Х формующей опоры 50 и выполненные за одно целое с проталкивающим элементом 112 соответствующего элемента 118 для размещения сердечника борта (фиг.2).

Таким образом, каждый элемент 128 для вытяжки слоя выполнен с возможностью скольжения по направляющим 119 скольжения относительно элемента 118 для размещения сердечника борта и радиально поддерживается соответствующим элементом 118 для размещения сердечника борта, с которым он соединен, так что радиальное перемещение рычага 128а каждого элемента 128 для вытяжки слоя осуществляется посредством радиального перемещения рычага 112а соответствующего элемента 118 для размещения сердечника борта.

Между отверстиями 129 расположено центральное отверстие 129а, причем центральное отверстие 129а пригодно для размещения направляющей скольжения (не показанной на фиг.2), проходящей параллельно оси Х-Х формующей опоры 40 между направляющими 119 скольжения и выполненной как одно целое с опорным элементом 111 соответствующего элемента 118 для размещения сердечника борта, с возможностью обеспечения, при необходимости, относительного аксиального скольжения опорного элемента 111 относительно проталкивающего элемента 112. Предпочтительно, между верхней частью 19а направляющей 119 скольжения и радиально внутренней частью 128b рычага 128а предусмотрена пружина сжатия (не показанная на фиг.2), которая в состоянии покоя удерживает опорный элемент 111 в положении, показанном на фиг.2.

Как показано на фиг.3 и 4, каждый элемент 128 для вытяжки слоя содержит множество пальцеобразных пластин 121 (в прилагаемых чертежах показаны три, соответственно обозначенные 121а, 121b и 121с), продолжающихся в продольном направлении у радиально внутренней поверхности радиально внутренней части 128b рычагов 128а и частично перекрывающихся в окружном направлении. В частности, пальцеобразная пластина 121с элемента 128 для вытяжки слоя частично перекрывается с пальцеобразной пластиной 121а данного элемента, а центральная пальцеобразная пластина 121b такого элемента частично перекрывается с вышеупомянутыми пальцеобразными пластинами 121а и 121с. Для этого пальцеобразная пластина 121а имеет угол α наклона, который больше чем угол β наклона пальцеобразной пластины 121с, чтобы обеспечить наложение пальцеобразной пластины 121с на пальцеобразную пластину 121а (фиг.4).

На фиг.3 показано, как внешние в окружном направлении пальцеобразные пластины 121 двух следующих друг за другом в окружном направлении элементов 128 для вытяжки слоя расположены также с возможностью частичного перекрытия в окружном направлении. В частности, пальцеобразная пластина 121с элемента 128 для вытяжки слоя частично перекрывается с пальцеобразной пластиной 121а следующего в окружном направлении элемента 128 для вытяжки слоя.

Пальцеобразные пластины 121, предпочтительно, выполнены из упруго сгибающегося материала и выполнены таким образом, что, в состоянии покоя, в целом они принимают разомкнутую коронообразную конфигурацию, то есть конфигурацию, расширенную в радиальном направлении. С другой стороны, под нажимом в радиальном направлении, пальцеобразные пластины 121 могут принимать, в целом, замкнутую или радиально сжатую конфигурацию.

Во время относительного скольжения устройства 120 для вытяжки слоя относительно устройства 110 для размещения сердечника борта, пальцеобразные пластины 121 аксиально скользят в направлении х в положении, радиально внутреннем относительно элементов 118 для размещения сердечника борта (фиг.2).

В варианте осуществления, показанном на прилагаемых чертежах, пальцеобразные пластины 121 удерживаются в своей радиально сжатой конфигурации посредством элементов 118 для размещения сердечника борта устройства 110 для размещения сердечника борта, если такое устройство радиально перекрывается с пальцеобразными пластинами 121 (фиг.2). С другой стороны, пальцеобразные пластины 121 принимают радиально расширенную конфигурацию, когда устройство 120 для вытяжки пальцеобразной пластины аксиально перемещается относительно устройства 110 для размещения сердечника борта в направлении х и таким образом, что последнее радиально не перекрывается с пальцеобразными пластинами 121.

Форма и положение пальцеобразных пластин 121 таковы, что они остаются частично перекрывающимися в окружном направлении, когда они находятся в своей радиально расширенной конфигурации.

Агрегат 100 также содержит устройство 130 для вытяжки заполняющей вставки 12, закрепленное на устройстве 110 для размещения сердечника борта (фиг.2).

В конкретном варианте осуществления, проиллюстрированном на фиг.2, устройство 130 содержит множество элементов 138 для вытяжки заполняющей вставки, каждый содержащий соответствующий ролик 131 (из которых показан только один). Ролик 131 установлен на верхней поверхности проталкивающего элемента 112 каждого элемента 118 для размещения сердечника борта.

Таким образом, радиальное перемещение элементов 118 для размещения сердечника борта вызывает соответствующее радиальное перемещение роликов 131 и соответственно радиальное расширение/сжатие устройства 130. Таким образом, устройство 130 может быть использовано для вытяжки заполняющей вставки 12 кольцевой крепежной конструкции 10 при разных радиальных размерах изготавливаемой шины.

Ролики 131 расположены один за другим в окружном направлении коаксиально относительно оси Х-Х формующей опоры 50.

Каждый ролик упруго соединен с соответствующим элементом 118 для размещения сердечника борта, как описано в заявке РСТ/IB2007/003500. В частности, каждый ролик 131 удерживается прижатым, посредством специальной пружины 132 сжатия, к радиально внешней поверхности проталкивающего элемента 112 соответствующего элемента 118 для размещения сердечника борта.

Вытяжка заполняющей вставки 12 на концевую кромку 2а слоя 2 каркаса осуществляется в результате прокатывания роликов 131 по радиально внешней поверхности радиально внешней кольцевой части соответствующего элемента 118 для размещения сердечника борта и по боковой поверхности 12а заполняющей вставки 12 кольцевой крепежной конструкции 10, начиная от радиально внутренней кольцевой части такой боковой поверхности 12а, продолжая качение по части боковой поверхности 12а, являющейся радиально самой внешней относительно вышеупомянутой радиально внутренней кольцевой части.

Агрегат 100 также содержит устройство 140, пригодное для заворота концевой кромки 2а слоя каркаса вокруг кольцевой крепежной конструкции 10, чтобы образовать завернутую концевую часть слоя 2 каркаса, содержащую в себе кольцевую крепежную конструкцию 10. В дальнейшем в данном описании устройство 140 также называется "устройством для заворота".

Устройство 140 выполнено с возможностью скольжения параллельно оси Х-Х относительно устройства 110 для размещения сердечника борта и устройства 120 для вытяжки слоя в две противоположные стороны направления, указанного стрелкой Н на фиг.1 и 5.

Как показано на фиг.1, устройство 140 содержит кольцевой элемент 145, прикрепленный посредством соответствующих подвижных блоков 146 к направляющим 103а скольжения и посредством соответствующих гаек 147 винтовой передачи к продольным винтам 105. Гайки 147 винтовой передачи, когда их приводят во вращение, обеспечивают скольжение кольцевого элемента 145 в направлении х, параллельном оси Х-Х формующей опоры 50.

Если для аксиального скольжения устройства 110 для размещения сердечника борта и устройства 120 для вытяжки концевой кромки 2а слоя 2 каркаса, вместо направляющих 103а, 103b и подвижных блоков 116, 126 используются продольные направляющие, параллельные продольным винтам 105, то кольцевой элемент 145 соединен с возможностью скольжения с упомянутыми продольными направляющими посредством соответствующих скользящих муфт.

Кольцевой элемент 145 находится в аксиально внешнем положении по отношению к кольцевому элементу 125 устройства 120 для вытяжки концевой кромки слоя каркаса относительно формующей опоры 50.

На кольцевом элементе 145 закреплено множество заворачивающих элементов 148 (один из которых показан подробно на фиг.5), причем заворачивающие элементы 148 расположены рядом друг с другом в окружном направлении и коаксиально относительно оси Х-Х формующей опоры 50.

Количество заворачивающих элементов 148 соответствует количеству элементов 118 для размещения.

Каждый заворачивающий элемент 148 содержит соответствующий ролик 141, поддерживаемый соответствующим рычагом 142. Ролики расположены рядом друг с другом в окружном направлении и коаксиально относительно оси Х-Х формующей опоры.

Как показано на фиг.6, каждый ролик 141 соединен со следующим в окружном направлении роликом 141 посредством размещения между ними соответствующей пружины 143 сжатия.

Рычаги 142 выполнены с возможностью синхронного аксиального и радиального перемещения относительно формующей опоры 50 вдоль траектории, которая воспроизводит профиль кольцевой крепежной конструкции 10, когда заполняющую вставку 12 вытягивают на слой 2 каркаса. Синхронизированное радиальное перемещение рычагов 142 вызывает синхронизированное радиальное перемещение заворачивающих элементов 138 и соответственно радиальное расширение/сжатие устройства 140 для заворота.

Радиальное расширение устройства 140 в сочетании с аксиальным перемещением вышеупомянутого устройства в направлении х обеспечивает заворот концевой кромки 2а слоя 2 каркаса вокруг кольцевой крепежной конструкции 10, как описано, например, в публикации WO2008/001154.

Синхронное радиальное перемещение рычагов 142 устройства 140 для заворота относительно оси Х-Х формующей опоры 50, и соответственно в две противоположные стороны направления, указанного на фиг.1 и 2 стрелкой R, также обеспечивает установку устройства 140 для заворота в множество различных рабочих конфигураций в соответствии с радиальным размером изготавливаемой покрышки, причем каждая из таких конфигураций определяется соответствующим рабочим радиальным положением рычагов 142 заворачивающих элементов 148.

Радиальное перемещение рычагов 112а элементов 118 для размещения сердечника борта осуществляется синхронно с радиальным перемещением рычагов 142 заворачивающих элементов 148. Такое перемещение обеспечивается соответствующими аналогичными устройствами 200, 300 управления.

Ниже приведено подробное описание устройства 200 управления радиальным перемещением рычагов 112а элементов 118 для размещения сердечника борта со ссылкой на фиг.2 и 7. Устройство 300 управления радиальным перемещением рычагов 142 заворачивающих элементов 148 совершенно аналогично устройству 200 и его элементы указаны на фиг.3 и 7 ссылочными позициями, соответствующими ссылочным позициям, относящимся к устройству 200, и увеличенными на 100. Ссылочные позиции элементов устройства 300 указаны в дальнейшем в данном документе и на фиг.7 в скобках рядом с ссылочными позициями элементов устройства 200.

Устройство 200 (300) содержит кронштейн 201 (301), прикрепленный к аксиально внешней поверхности кольцевого элемента 115 (145) и предназначенный для поддержки узла 202 (302) электродвигателя-редуктора.

На кронштейне 201 (301), на одной оси с узлом 202 (302) электродвигателя-редуктора закреплен шкив 203 (303). Узел 202 (302) электродвигателя-редуктора управляет вращением шкива 203 (303), который посредством ремня 204 (304) передает вращение кольцевому элементу 205 (305), закрепленному на аксиально внешней поверхности кольцевого элемента 115 (145). На аксиально внутренней поверхности кольцевого элемента 205 (305) образована спиральная направляющая 206 (306), выполненная в соответствии с Архимедовой спиралью (фиг.7).

Рычаг 112а (142) каждого элемента 118 (148) соединен с возможностью скольжения с направляющей 206 (306) посредством соответствующего штифта 207 (307). Необходимо отметить, что для упрощения на фиг.7 показан только один рычаг 112а (142). Рычаг 112а (142) каждого элемента 118 (148) также прочно соединен с направляющей 208 (308), которая соединена с возможностью скольжения с соответствующим подвижным блоком 209 (309), установленным на кольцевом элементе 115 (145) и расположенным в соответствии с радиальным направлением. Таким образом, поворот кольцевого элемента 205 (305) на заданный угол в окружном направлении, указанном буквой Т на фиг.7, вызывает соответствующее перемещение каждого рычага 112 (142) в радиальном направлении, указанном буквой R (R″) на фиг.7. Таким образом, обеспечивается синхронное и центрированное перемещение элементов 118 для размещения сердечника борта и заворачивающих элементов 148 и соответственно радиальное расширение/сжатие устройства 110 для размещения сердечника борта и устройства 140 для заворота.

С учетом того, что, как упомянуто выше, каждый элемент 128 для вытяжки слоя и каждый элемент 138 для вытяжки заполняющей вставки 12 ограничен в радиальном направлении соответствующим элементом 118 для размещения сердечника борта, радиальное перемещение элементов 128 для вытяжки слоя и элементов 138 для вытяжки заполняющей вставки 12 происходит совместно с радиальным перемещением элементов 118 для размещения сердечника борта.

Из вышеприведенного описания очевидно, что возможность радиального расширения/сжатия устройства 110 для размещения сердечника борта, устройства 120 для вытяжки слоя, устройства 130 для вытяжки заполняющей вставки и устройства 140 для заворота относительно формующей опоры 50 обеспечивает использование агрегата 100 настоящего изобретения для изготовления множества шин с разными радиальными размерами, в частности шин с, по меньшей мере, четырьмя разными и сопредельными установочными размерами.

Изобретение относится к агрегату для изготовления шин для колес транспортного средства и к способу для изготовления множества шин для колес транспортного средства. Агрегат содержит, по меньшей мере, одно устройство для размещения, по меньшей мере, одной кольцевой крепежной конструкции на, по меньшей мере, одной концевой кромке слоя каркаса. Устройство для размещения расположено в окружном направлении вокруг продольной оси формующей опоры и выполнено с возможностью аксиального перемещения относительно формующей опоры между рабочим положением, удаленным от формующей опоры, и, по меньшей мере, одним рабочим положением вблизи формующей опоры. Агрегат содержит устройство для заворота концевой кромки слоя каркаса вокруг кольцевой крепежной конструкции. Устройство для заворота расположено в окружном направлении вокруг продольной оси формующей опоры и выполнено с возможностью аксиального перемещения для приближения к/удаления от формующей опоры. Устройство для размещения и устройство для заворота выполнены с возможностью синхронного радиального расширения/сжатия относительно продольной оси формующей опоры и могут быть установлены во множество различных рабочих радиальных положений. Каждое рабочее радиальное положение выбирается на основе соответствующего радиального размера изготавливаемой шины. Изобретение обеспечивает изготовление шин с требуемым радиальным размером. 2 н. и 16 з.п. ф-лы, 7 ил.

1. Агрегат (100) для изготовления шин для колес транспортного средства, причем каждая шина содержит каркасную конструкцию, образованную на основе, по меньшей мере, одного слоя (2) каркаса, наложенного на формующую опору (50), проходящую вдоль продольной оси (Х-Х), при этом агрегат (100) содержит:

по меньшей мере, одно устройство (110) для размещения, по меньшей мере, одной кольцевой крепежной конструкции (10) на, по меньшей мере, одной концевой кромке (2а) упомянутого, по меньшей мере, одного слоя (2) каркаса, причем устройство (110) для размещения расположено в окружном направлении вокруг продольной оси (Х-Х) формующей опоры (50) и выполнено с возможностью аксиального перемещения относительно формующей опоры (50) между рабочим положением, удаленным от формующей опоры (50), и, по меньшей мере, одним рабочим положением вблизи формующей опоры (50);

по меньшей мере, одно устройство (140) для заворота концевой кромки (2а) слоя (2) каркаса вокруг кольцевой крепежной конструкции (10), причем устройство (140) для заворота расположено в окружном направлении вокруг продольной оси (Х-Х) формующей опоры (50) и выполнено с возможностью аксиального перемещения для приближения к/удаления от формующей опоры (50);

при этом устройство (110) для размещения и устройство (140) для заворота выполнены с возможностью синхронного радиального расширения/сжатия относительно продольной оси (Х-Х) формующей опоры (50) и с возможностью установки во множество различных рабочих радиальных положений, причем каждое рабочее радиальное положение выбирается на основе соответствующего радиального размера изготавливаемой шины.

2. Агрегат (100) по п.1, в котором устройство (110) для размещения содержит множество элементов (118) для размещения, расположенных вблизи друг друга в окружном направлении и коаксиально относительно продольной оси (Х-Х) формующей опоры (50), причем элементы (118) для размещения выполнены с возможностью синхронного радиального перемещения относительно продольной оси (Х-Х) формующей опоры (50) между положением максимального сжатия и положением максимального расширения.

3. Агрегат (100) по п.2, содержащий устройство (200) для управления радиальным перемещением элементов (118) для размещения, причем устройство (200) управления содержит направляющую (206) скольжения, выполненную в форме спирали, вращением которой вокруг продольной оси формующей опоры (50) можно управлять, и множество подвижных блоков (209) скольжения, расположенных радиально относительно продольной оси (Х-Х), при этом каждый из элементов (118) для размещения соединен с возможностью скольжения с соответствующим подвижным блоком (209) скольжения и с направляющей (206) скольжения, выполненной в форме спирали, таким образом, что заданное угловое перемещение направляющей (206) вызывает заданное радиальное перемещение каждого элемента (118) для размещения.

4. Агрегат (100) по п.1, в котором устройство (140) для заворота содержит множество заворачивающих элементов (148), расположенных вблизи друг друга в окружном направлении и коаксиально относительно продольной оси (Х-Х) формующей опоры (50), причем заворачивающие элементы (148) выполнены с возможностью синхронного радиального перемещения относительно продольной оси (Х-Х) формующей опоры (50) между положением максимального сжатия и положением максимального расширения.

5. Агрегат (100) по п.4, содержащий устройство (300) для управления радиальным перемещением заворачивающих элементов (148), причем устройство (300) управления содержит направляющую (306) скольжения, выполненную в форме спирали, вращением которой вокруг продольной оси (Х-Х) формующей опоры (50) можно управлять, и множество подвижных блоков (309) скольжения, расположенных радиально относительно продольной оси (Х-Х), при этом каждый из заворачивающих элементов (148) соединен с возможностью скольжения с соответствующим подвижным блоком (309) скольжения и с направляющей (306) скольжения, выполненной в форме спирали, таким образом, что заданное угловое перемещение направляющей (306) вызывает заданное радиальное перемещение каждого заворачивающего элемента (148).

6. Агрегат (100) по п.4, в котором каждый заворачивающий элемент (148) содержит ролик (141), соединенный со свободным концом соответствующего рычага (142), причем каждый ролик (141) соединен со следующим в окружном направлении роликом (141) посредством пружины (143) сжатия.

7. Агрегат (100) по п.6, в котором устройство (110) для размещения содержит множество элементов (118) для размещения, расположенных вблизи друг друга в окружном направлении и коаксиально относительно продольной оси (Х-Х) формующей опоры (50), причем элементы (118) для размещения выполнены с возможностью синхронного радиального перемещения относительно продольной оси (Х-Х) формующей опоры (50) между положением максимального сжатия и положением максимального расширения, при этом устройство (110) для размещения и устройство (140) для заворота установлены с возможностью скольжения на, по меньшей мере, одной направляющей (103а) скольжения, проходящей в направлении (х), параллельном продольной оси (Х-Х) формующей опоры (50), причем устройство (140) для заворота соединено с, по меньшей мере, одной направляющей (103а) скольжения в аксиально внешнем положении по отношению к устройству (110) для размещения относительно формующей опоры (50), при этом рычаги (142) элементов (148) для заворота выполнены с возможностью аксиального скольжения в радиально внутреннем положении относительно элементов (118) для размещения.

8. Агрегат (100) по п.1, дополнительно содержащий, по меньшей мере, одно устройство (120) для вытяжки концевой кромки (2а) слоя (2) каркаса к продольной оси (Х-Х) формующей опоры (50), причем устройство (120) для вытяжки расположено в окружном направлении вокруг продольной оси (Х-Х) формующей опоры (50) и выполнено с возможностью аксиального перемещения между рабочим положением, удаленным от формующей опоры (50), и рабочим положением вблизи формующей опоры (50), при этом устройство (120) для вытяжки выполнено с возможностью радиального расширения/сжатия относительно продольной оси (Х-Х) формующей опоры (50) синхронно с устройством (110) для размещения и с устройством (140) для заворота и с возможностью установки во множество различных рабочих радиальных положений, причем каждое рабочее радиальное положение выбирается на основе соответствующего радиального размера изготавливаемой шины.

9. Агрегат (100) по п.8, в котором радиальное расширение/сжатие устройства (120) для вытяжки осуществляется посредством радиального расширения/сжатия устройства (110) для размещения.

10. Агрегат (100) по п.8, в котором, по меньшей мере, одно устройство (120) для вытяжки содержит множество элементов (128) для вытяжки, расположенных вблизи друг друга в окружном направлении и коаксиально относительно продольной оси (Х-Х) формующей опоры (50), причем элементы (128) для вытяжки выполнены с возможностью радиального перемещения относительно продольной оси (Х-Х) формующей опоры (50) между положением максимального сжатия и положением максимального расширения.

11. Агрегат (100) по п.10, в котором каждый из элементов (128) для вытяжки содержит, по меньшей мере, две продольные пальцеобразные пластины (121), расположенные рядом и частично перекрывающиеся в окружном направлении.

12. Агрегат (100) по п.11, в котором смежные в окружном направлении пальцеобразные пластины (121) двух следующих друг за другом в окружном направлении элементов (128) для вытяжки слоя частично перекрываются в окружном направлении.

13. Агрегат (100) по п.11, в котором устройство (110) для размещения выполнено с возможностью аксиального перемещения в радиально внешнем положении относительно пальцеобразных пластин (121), при этом при заданном радиальном положении устройства (110) для размещения и устройства (120) для вытяжки, пальцеобразные пластины (121) удерживаются устройством (110) для размещения в радиально сжатой конфигурации, если устройство (110) для размещения радиально перекрывается с пальцеобразными пластинами (121), и пальцеобразные пластины (121) принимают радиально расширенную конфигурацию, когда устройство (110) для размещения аксиально сдвинуто относительно устройства (120) для вытяжки, радиально не перекрываясь с пальцеобразными пластинами (121).

14. Агрегат (100) по п.1, в котором, по меньшей мере, одна кольцевая крепежная конструкция (10) содержит, по меньшей мере, одну, по существу, окружную кольцевую вставку (11) и, по меньшей мере, одну заполняющую вставку (12), присоединенную в радиально внешнем положении относительно, по существу, окружной кольцевой вставки (11), причем агрегат (100) содержит, по меньшей мере, одно устройство (130) для вытяжки заполняющей вставки (12) на концевую кромку (2а) слоя (2) каркаса.

15. Агрегат (100) по п.14, в котором устройство (110) для размещения содержит множество элементов (118) для размещения, расположенных вблизи друг друга в окружном направлении и коаксиально относительно продольной оси (Х-Х) формующей опоры (50), причем элементы (118) для размещения выполнены с возможностью синхронного радиального перемещения относительно продольной оси (Х-Х) формующей опоры (50) между положением максимального сжатия и положением максимального расширения, причем устройство (130) для вытяжки заполняющей вставки содержит множество элементов (138) для вытяжки заполняющей вставки, каждый из которых поддерживается соответствующим элементом (118) для размещения и выполнен с возможностью аксиального скольжения относительно элемента (118) для размещения.

16. Способ изготовления множества шин для колес транспортного средства, включающего в себя, по меньшей мере, две шины с разными радиальными размерами, причем каждая шина содержит соответствующую каркасную конструкцию, образованную на основе, по меньшей мере, одного соответствующего слоя (2) каркаса, наложенного на соответствующую формующую опору (50), расположенную вдоль соответствующей продольной оси (Х-Х), причем способ включает этапы:

установки в соответствующее первое рабочее радиальное положение, по меньшей мере, одного первого устройства (110), расположенного в окружном направлении вокруг продольной оси (Х-Х) первой формующей опоры (50) и выполненного с возможностью размещения, по меньшей мере, одной первой кольцевой крепежной конструкции (10) на, по меньшей мере, одной концевой кромке (2а), по меньшей мере, одного первого слоя (2) каркаса, наложенного на первую формующую опору (50), причем соответствующее первое рабочее радиальное положение выбирается на основе радиального размера первой шины из множества шин;

установки в соответствующее первое рабочее радиальное положение, по меньшей мере, одного второго устройства (140), расположенного в окружном направлении вокруг продольной оси (Х-Х) и выполненного с возможностью заворота концевой кромки (2а), по меньшей мере, одного первого слоя (2) каркаса вокруг, по меньшей мере, одной первой кольцевой крепежной конструкции (10), причем соответствующее первое рабочее радиальное положение выбирается на основе радиального размера первой шины;

размещения, по меньшей мере, одной первой кольцевой крепежной конструкции (10) на концевой кромке (2а), по меньшей мере, одного слоя (2) каркаса посредством аксиального перемещения, по меньшей мере, одного первого устройства (110) к первой формующей опоре (50);

заворота концевой кромки (2а), по меньшей мере, одного первого слоя (2) каркаса вокруг, по меньшей мере, одной первой кольцевой крепежной конструкции (10) посредством аксиального и радиального перемещения, по меньшей мере, одного второго устройства (140) относительно первой формующей опоры (50);

замены первой формующей опоры (50) второй формующей опорой (50), на которую наложен второй слой (2) каркаса;

установки в соответствующее второе рабочее радиальное положение, по меньшей мере, одного первого устройства (110), причем соответствующее второе рабочее радиальное положение выбирается на основе радиального размера второй шины из множества шин, при этом вторая шина имеет радиальный размер, отличающийся от радиального размера первой шины;

установки в соответствующее второе рабочее радиальное положение, по меньшей мере, одного второго устройства (140), причем соответствующее второе рабочее радиальное положение выбирается на основе радиального размера второй шины;

размещения, по меньшей мере, одной второй кольцевой крепежной конструкции (10) на концевой кромке (2а) второго слоя (2) каркаса посредством аксиального перемещения, по меньшей мере, одного первого устройства (110) ко второй формующей опоре (50); и

заворота концевой кромки (2а) слоя (2) каркаса вокруг кольцевой крепежной конструкции (10) посредством аксиального и радиального перемещения, по меньшей мере, одного второго устройства (140) относительно второй формующей опоры (50).

17. Способ по п.16, при котором этапы установки, по меньшей мере, одного первого устройства (110) и, по меньшей мере, одного второго устройства (140) включают этап синхронного радиального расширения/сжатия, по меньшей мере, одного первого устройства (110) и, по меньшей мере, одного второго устройства (140) относительно продольной оси (Х-Х) на основе радиального размера изготавливаемой шины.

18. Способ по п.17, при котором, по меньшей мере, одно первое устройство (110) и, по меньшей мере, одно второе устройство (140) содержат соответствующие направляющие (206, 306) скольжения, выполненные в форме спиралей, вращением которых вокруг продольной оси (Х-Х) формующей опоры (50) можно управлять, и множество элементов (118) для размещения и заворачивающих элементов (148), соответственно, соединенных с возможностью скольжения с соответствующей направляющей (206, 306), причем этап радиального расширении/сжатия, по меньшей мере, одного первого устройства (110) и, по меньшей мере, одного второго устройства (140) включает этап управления вращением направляющих (206, 306) таким образом, что заданное радиальное перемещение каждого из соответствующих элементов (118, 148) соответствует заданному угловому перемещению направляющей (206, 306).

| Устройство для посадки бортовых колец на сборочный барабан | 1984 |

|

SU1195567A2 |

| Устройство для посадки бортовых колец на сборочный барабан | 1985 |

|

SU1270020A1 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК | 0 |

|

SU295691A1 |

| Устройство для посадки бортовых колец к станку для сборки покрышек пневматических шин | 1979 |

|

SU750902A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2118467C1 |

| WO 2008001154 A, 03.01.2008. | |||

Авторы

Даты

2012-09-27—Публикация

2008-07-23—Подача