Область техники

Предметом настоящего изобретения являются устройство и способ сборки шин для колес транспортных средств.

Более конкретно, настоящее изобретение относится к устройству и способу сборки шин, выполняемому посредством сборки каркасного рукавного элемента на барабане для первой стадии и последующего перемещения того же каркасного рукавного элемента на барабан для второй стадии. На вышеупомянутом барабане для второй стадии каркасному рукавному элементу придают форму до тех пор, пока не будет обеспечено его прилипание к радиально наружному брекерному комплекту, и боковины накладывают на противоположные боковые стороны каркасного рукавного элемента.

Уровень техники

Шина для колес транспортных средств, как правило, содержит каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, имеющий концевые клапаны, контактно взаимодействующие с соответствующими удерживающими кольцевыми конструкциями. В радиально наружном месте по отношению к каркасной конструкции присоединена брекерная конструкция, содержащая один или более слоев брекера, наложенных в радиальном направлении друг на друга и на слой каркаса и имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или по существу параллельные направлению протяженности шины вдоль окружности. В радиально наружном месте по отношению к брекерной конструкции наложен протекторный браслет, который также изготовлен из эластомерного материала подобно другим полуфабрикатам, образующим шину. Соответствующие боковины, изготовленные из эластомерного материала, также наложены на боковые поверхности каркасной конструкции, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующей удерживающей кольцевой конструкции в бортах. В шинах «бескамерного» типа слой каркаса покрыт внутри слоем эластомерного материала, предпочтительно эластомерного материала на основе бутила, обычно называемым «герметизирующим слоем», который имеет оптимальные характеристики воздухонепроницаемости и проходит от одного борта до другого.

Циклы изготовления шины предусматривают, что после процесса сборки, в котором изготавливают и/или собирают различные конструктивные компоненты самой шины, собранные невулканизированные шины перемещают на линию формования в пресс-форме и вулканизации, на которой осуществляют процесс формования в пресс-форме и вулканизации, предназначенный для образования конструкции шины в соответствии с заданными геометрией и рисунком протектора.

Предусмотрено, что термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Такая композиция предпочтительно также содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента такой материал может быть подвергнут сшиванию посредством нагрева для формирования конечного изготовленного изделия.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению соответственно к направлению, перпендикулярному к оси вращения изготавливаемой шины, и к направлению, параллельному оси вращения изготавливаемой шины. Вместо этого термины «окружной» и «в направлении вдоль/по окружности» используются по отношению к направлению протяженности изготавливаемой шины по кольцу.

В документе ЕР 1272338 проиллюстрирован барабан для сборки шин, который включает в себя механизм загибания вверх, используемый для сборки невулканизированной шины. Барабан содержит два кольцевых сегмента, которые расположены на расстоянии друг от друга и каждый из которых предназначен для обеспечения опоры для сердечника борта, и средства для радиального расширения той части шины, которая находится между сердечниками бортов. Барабан также снабжен - на каждой из сторон кольцевых сегментов - комплектом шарнирно присоединенных рычагов, предусмотренных с роликами, размещенными на завершающих концах, обращенных к соответствующему кольцевому сегменту. Также предусмотрены средства для перемещения рычагов в радиальном и аксиальном направлениях между первым положением, «закрытым» в радиальном направлении, и вторым положением, «открытым» в радиальном направлении, для поджима компонентов шины, расположенных снаружи сердечников бортов, к расширенной части шины, расположенной между сердечниками бортов.

В документах ЕР 2403710 и ЕР 2464508 проиллюстрированы барабаны, аналогичные описанному выше.

В документе WO 2012147012 проиллюстрирован способ сборки шин для колес транспортных средств, в котором каркасный рукавный элемент размещают на формообразующем барабане, содержащем две половины барабана и две опоры. Каждая опора функционально соединена с одной из половин барабана и несет множество рычагов для заворота, имеющих свободные концы, расположенные рядом с соответствующей половиной барабана. Две удерживающие кольцевые конструкции размещают вокруг каркасного рукавного элемента, и каждую из двух опор фиксируют относительно соответствующей половины барабана. Каркасному рукавному элементу придают тороидальную форму посредством ввода текучей среды под давлением между половинами барабана и приближения половин барабана друг к другу. После этого обеспечивают расфиксацию каждой из двух опор относительно соответствующей половины барабана, и каждую опору приближают к соответствующей половине барабана, и свободные концы рычагов для заворота поднимают до тех пор, пока концевые клапаны каркасного рукавного элемента не будут загнуты вверх вокруг удерживающих кольцевых конструкций.

Также известны устройства и способы, которые обеспечивают придание тороидальной формы каркасному рукавному элементу и наложение боковин посредством надувных камер, которые обеспечивают наложение и загибание вверх каждой боковины к соответствующей боковой стороне каркаса.

Сущность изобретения

В этой связи Заявитель осознал необходимость повышения гибкости способов сборки и сборочных устройств известного типа для обеспечения возможности изготовления шин, которые совершенно отличаются друг от друга, при отсутствии необходимости в радикальном изменении или переналадке устройства, используемого для такой сборки. В частности, Заявитель осознал такую необходимость применительно к сборке шин, в частности, самонесущих шин, которые имеют боковины с разными толщинами, высотами и геометриями, но не только их.

В документах ЕР 1272338, ЕР 2403710 и ЕР 2464508 описаны способы и устройства, которые обеспечивают наложение каркасной конструкции, в которую встроены боковины, на сборочный барабан.

Заявитель также осознал необходимость в повышении качества изготовленных шин и в обеспечении соответствия изготовленных шин техническим требованиям.

В этой связи Заявитель отметил, что наложение боковин посредством надувных камер по предшествующему уровню техники не гарантирует высокой повторяемости процесса.

Технологический процесс с камерами действительно обладает присущей ему изменчивостью от камеры к камере, обусловленной способом их изготовления и изменчивостью характеристик, которые одна камера может иметь по прошествии времени вследствие изменения упругости/эластичности образующего ее, эластомерного материала. Эта изменчивость наряду с возможным изменением внутреннего давления в камерах означает, что сила, действующая на боковину при загибании вверх, не является постоянной для всех собираемых шин.

Таким образом, Заявитель отметил, что известные технологические процессы с надувными камерами не позволяют собирать шины с идеально повторяющимися геометрическими характеристиками и свойствами.

Кроме того, Заявитель отметил, что технологические процессы с надувными камерами имеют относительно большую длительность цикла, поскольку указанные камеры для выполнения их функции должны быть накачаны, деформированы посредством соответствующих элементов и затем из них должен быть выпущен газ.

Заявитель также отметил, что устройства с надувными камерами требуют очень частой замены камер вследствие ухудшения свойств эластомерного материала, образующего камеры.

Заявитель осознал, что для обеспечения повышения качества изготовленных шин вместе с большей гибкостью производства и снижением производственных затрат можно накладывать боковины после формирования каркасного рукавного элемента и бортов и посредством элементов механического типа, которые имеют заданную и стабильную геометрию и не подвергаются быстрому износу.

Таким образом, Заявитель обнаружил, что вышеупомянутые недостатки могут быть преодолены, и вышеперечисленные задачи могут быть решены посредством наложения боковин в качестве элементов, отдельных от каркасной конструкции (которую вместо этого предварительно собирают), посредством рычагов для наложения, которые, будучи расположенными с устойчивой конфигурацией с частичным раздвиганием в радиальном направлении, обеспечивают сначала направление определяемого в аксиальном направлении конца боковин к каркасу и его фиксацию относительно каркаса и затем переворачивание самих боковин посредством обеспечения их прилипания к боковым сторонам каркаса.

Таким образом, согласно одному аспекту настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Способ обеспечивает наложение боковин на противоположные боковые стороны каркасного рукавного элемента, размещенного на формообразующем барабане.

Способ предпочтительно включает: размещение каркасного рукавного элемента, содержащего, по меньшей мере, один слой каркаса и два борта, на формообразующем барабане, содержащем две половины барабана и две опоры, причем каждый из бортов опирается на одну из двух половин барабана, при этом каждая опора функционально соединена с одной из половин барабана и несет множество рычагов для наложения, имеющих свободные концы, обращенные к соответствующей половине барабана.

Способ обеспечивает придание тороидальной формы каркасному рукавному элементу, опирающемуся на две половины барабана.

Способ обеспечивает наложение боковин на противоположные боковые стороны каркасного рукавного элемента.

Наложение боковин включает: размещение каждой боковины в виде кольца вокруг рычагов соответствующей опоры, предназначенных для наложения, обеспечивая выступание аксиальной выступающей части указанной боковины в аксиальном направлении за свободные концы соответствующих рычагов для наложения.

Наложение боковин включает: раздвигание свободных концов рычагов каждой опоры, предназначенных для наложения, в радиальном направлении для обеспечения радиального расширения соответствующей боковины, причем указанная аксиальная выступающая часть остается более суженной в радиальном направлении по отношению к остальной части боковины и сужается/сходится по направлению к оси вращения формообразующего барабана.

Наложение боковин включает: приближение свободных концов рычагов каждой опоры, предназначенных для наложения, в аксиальном направлении к соответствующей половине барабана вплоть до ввода указанной аксиальной выступающей части в контактное взаимодействие с каркасным рукавным элементом.

Наложение боковин включает: дальнейшее раздвигание свободных концов рычагов каждой опоры, предназначенных для наложения, в радиальном направлении вплоть до переворачивания соответствующей боковины и обеспечения ее прилипания к боковой стороне каркасного рукавного элемента.

Согласно другому аспекту настоящее изобретение относится к устройству для сборки шин для колес транспортных средств, содержащему формообразующий барабан, содержащий две половины барабана и две опоры.

Каждая половина барабана содержит опорные элементы, выполненные с возможностью контактного взаимодействия с бортами каркасного рукавного элемента.

Каждая опора функционально соединена с одной из половин барабана и несет множество рычагов для наложения, имеющих свободные концы, обращенные к соответствующей половине барабана.

Рычаги каждой опоры, предназначенные для наложения, выполнены с возможностью перемещения между:

суженной конфигурацией, в которой указанные рычаги для наложения расположены по существу параллельно оси вращения формообразующего барабана,

промежуточной конфигурацией, в которой указанные рычаги для наложения находятся в положении, в котором они частично раздвинуты в радиальном направлении,

расширенной конфигурацией, в которой указанные рычаги для наложения раздвинуты в радиальном направлении.

Каждая опора выполнена с возможностью удерживания соответствующей боковины, размещенной в виде кольца вокруг рычагов для наложения.

Каждая опора выполнена с возможностью аксиального перемещения относительно соответствующей половины барабана для перевода свободных концов рычагов для наложения в зону вблизи опорных элементов соответствующей половины барабана в то время, когда указанные рычаги для наложения зафиксированы в промежуточной конфигурации.

Другими словами, раздвигание рычагов для наложения гарантирует то, что определяемый в аксиальном направлении конец боковины будет размещен по существу вертикально. Боковина расширяется в радиальном направлении за исключением части, размещенной с выступанием, которая имеет тенденцию оставаться с меньшим диаметром, то есть она направлена в радиальном направлении внутрь к центру половины барабана. Такой конец в большей степени сужен в радиальном направлении и остается размещенным перед концом рычагов, которые могут наложить его на каркасный рукавный элемент.

Заявитель полагает, что настоящее изобретение обеспечивает возможность сборки более широкого ряда шин с боковинами, имеющими размер и геометрические характеристики, которые даже совершенно отличаются друг от друга, а также снабжены усиливающими опорами для самонесущих шин, и/или имеющими большие размеры, например, до 210 мм по высоте.

Заявитель также полагает, что настоящее изобретение позволяет повысить качество собранных шин и повторяемость процесса сборки, что обеспечивает возможность достижения высоких стандартов качества.

Кроме того, Заявитель полагает, что настоящее изобретение позволяет уменьшить длительность сборки, время наладки устройства и время его технического обслуживания, следствием чего является снижение производственных затрат.

Настоящее изобретение, по меньшей мере, в одном из вышеуказанных аспектов может иметь один или более из предпочтительных отличительных признаков, которые описаны ниже.

Размещение каркасного рукавного элемента предпочтительно включает: размещение каркасного рукавного элемента вокруг двух половин барабана, при этом каркасный рукавный элемент имеет трубчатую форму с бортами, выступающими в радиальном направлении по направлению к оси вращения.

Размещение каркасного рукавного элемента предпочтительно включает: вставку формообразующего барабана в аксиальном направлении через предварительно собранный каркасный рукавный элемент вплоть до размещения указанного каркасного рукавного элемента вокруг двух половин барабана.

Опорные элементы предпочтительно выполнены с возможностью перемещения между суженной конфигурацией и радиально расширенной конфигурацией.

Размещение каркасного рукавного элемента предпочтительно включает: радиальное расширение опорных элементов вплоть до их ввода в контактное взаимодействие с бортами каркасного рукавного элемента.

Опорные элементы предпочтительно содержат радиально наружные опорные элементы, выполненные с возможностью контактного взаимодействия с аксиально внутренними частями бортов.

Опорные элементы предпочтительно содержат радиально внутренние опорные элементы, выполненные с возможностью контактного взаимодействия с радиально внутренними частями бортов.

Радиально наружные опорные элементы и радиально внутренние опорные элементы предпочтительно выполнены с возможностью перемещения предпочтительно независимо друг от друга между соответствующей суженной конфигурацией и соответствующей радиально расширенной конфигурацией.

Размещение каркасного рукавного элемента предпочтительно включает: ввод радиально наружных опорных элементов каждой половины барабана в контактное взаимодействие с аксиально внутренними частями бортов для размещения каркасного рукавного элемента под натяжением в аксиальном направлении.

Размещение каркасного рукавного элемента предпочтительно включает: ввод радиально внутренних опорных элементов каждой половины барабана в контактное взаимодействие с радиально внутренними частями бортов предпочтительно так, чтобы герметично закрыть пространство внутри каркасного рукавного элемента.

В радиально расширенной конфигурации опорные элементы предпочтительно находятся в радиальном положении, соответствующем радиальному положению свободных концов рычагов для наложения, когда указанные рычаги для наложения находятся в промежуточной конфигурации.

Радиально наружные опорные элементы в радиально расширенной конфигурации предпочтительно имеют части, периферийные в радиальном направлении и обращенные в аксиальном направлении к свободным концам рычагов для наложения, когда указанные рычаги для наложения находятся в промежуточной конфигурации.

Половины барабана предпочтительно выполнены с возможностью аксиального перемещения друг относительно друга между положением, в котором они разнесены, и положением, в котором они сближены.

Придание тороидальной формы каркасному рукавному элементу предпочтительно включает перемещение двух половин барабана в аксиальном направлении ближе друг к другу.

Придание тороидальной формы каркасному рукавному элементу предпочтительно включает ввод газа под давлением в пространство, радиально внутреннее по отношению к каркасному рукавному элементу.

Во время придания тороидальной формы каркасному рукавному элементу предпочтительно предусмотрено наложение радиально наружной части каркасного рукавного элемента на радиально внутреннюю часть брекерной конструкции.

Предпочтительно предусмотрен ввод аксиальных выступающих частей в контактное взаимодействие с каркасным рукавным элементом после придания тороидальной формы каркасному рукавному элементу.

В альтернативном варианте предусмотрен ввод аксиальных выступающих частей в контактное взаимодействие с каркасным рукавным элементом перед приданием тороидальной формы каркасному рукавному элементу.

Размещение каждой боковины в виде кольца вокруг рычагов соответствующей опоры, предназначенных для наложения, предпочтительно включает: подачу и намотку отрезка, образующего боковину, вокруг рычагов для наложения и соединение друг с другом переднего конца и заднего конца указанного отрезка в соответствующей зоне соединения.

Предпочтительно предусмотрено размещение каждой боковины в виде кольца вокруг рычагов соответствующей опоры, предназначенных для наложения, когда рычаги для наложения находятся в суженной конфигурации.

Перед намоткой отрезка, образующего боковину, предпочтительно предусмотрено размещение, по меньшей мере, одной опорной плиты в радиально наружном месте по отношению к свободным концам рычагов для наложения рядом с зоной соединения.

Каждая из опор предпочтительно содержит, по меньшей мере, одну опорную плиту, расположенную в радиально наружном месте по отношению к свободным концам рычагов для наложения.

Такая плита обеспечивает по существу плоскую поверхность, к которой могут быть поджаты передний и задний концы для выполнения правильного соединения.

Две опорные плиты предпочтительно предусмотрены рядом друг с другом, и каждая из них расположена над соответствующим рычагом для наложения.

Указанная, по меньшей мере, одна опорная плита предпочтительно выступает в аксиальном направлении за свободные концы рычагов для наложения для обеспечения опоры для аксиальной выступающей части боковины во время выполнения соединения.

Указанная, по меньшей мере, одна опорная плита предпочтительно выполнена с возможностью перемещения между втянутым положением, в котором она расположена так, что она полностью наложена на, по меньшей мере, один рычаг для наложения, и выдвинутым положением, в котором она выступает в аксиальном направлении за свободные концы рычагов для наложения.

Предпочтительно предусмотрено втягивание указанной, по меньшей мере, одной опорной плиты перед раздвиганием свободных концов рычагов для наложения в радиальном направлении. Таким образом, обеспечивается возможность сохранения аксиальной выступающей части в суженном состоянии без риска повреждения боковины во время ее радиального расширения.

Рычаги каждой опоры, предназначенные для наложения, предпочтительно расположены напротив друг друга для формирования цилиндрического элемента, по меньшей мере, тогда, когда они находятся в суженной конфигурации.

Боковина, включающая в себя аксиальную выступающую часть и размещенная в виде кольца вокруг рычагов для наложения, предпочтительно имеет цилиндрическую форму, когда указанные рычаги для наложения находятся в суженной конфигурации.

Когда указанные рычаги для наложения находятся в суженной конфигурации, аксиальная выступающая часть, которая выступает за свободные концы рычагов для наложения, предпочтительно имеет диаметр, который равен диаметру той части боковины, которая опирается на рычаги для наложения.

Каждый рычаг для наложения предпочтительно шарнирно соединен с опорой на его проксимальном конце, противоположном свободному концу.

В промежуточной конфигурации и в расширенной конфигурации рычаги для наложения предпочтительно раздвинуты для задания границ поверхности усеченного конуса, расширяющейся по направлению к соответствующей половине барабана.

Когда свободные концы рычагов для наложения раздвинуты в радиальном направлении, то есть находятся в промежуточной конфигурации, аксиальная выступающая часть предпочтительно имеет форму усеченного конуса и сужается по направлению к соответствующей половине барабана.

Предпочтительно предусмотрено приближение свободных концов рычагов каждой опоры, предназначенных для наложения, в аксиальном направлении к соответствующей половине барабана в то время, когда указанные рычаги зафиксированы в положении, в котором они частично раздвинуты в радиальном направлении.

Предпочтительно предусмотрены переворачивание боковин и обеспечение их прилипания к боковым сторонам каркасного рукавного элемента после придания тороидальной формы каркасному рукавному элементу.

Переворачивание соответствующей боковины и обеспечение ее прилипания к боковой стороне каркасного рукавного элемента предпочтительно включает поджим указанной боковины к указанной боковой стороне посредством свободных концов рычагов для наложения.

Каждый из свободных концов рычагов для наложения предпочтительно несет, по меньшей мере, один ролик для наложения.

Ролики для наложения предпочтительно находятся на концентрической круговой траектории относительно оси вращения.

Аксиальная выступающая часть предпочтительно выступает в аксиальном направлении за ролики для наложения.

Переворачивание соответствующей боковины и обеспечение ее прилипания к боковой стороне каркасного рукавного элемента предпочтительно включает поджим указанной боковины к указанной боковой стороне посредством роликов для наложения.

Каждый из свободных концов рычагов для наложения предпочтительно несет, по меньшей мере, один основной ролик для наложения и, по меньшей мере, один вспомогательный ролик для наложения, причем вспомогательный ролик для наложения шарнирно присоединен к свободному концу, предпочтительно посредством рычага.

В суженной конфигурации рычаг и вспомогательный ролик для наложения предпочтительно выровнены относительно соответствующего рычага для наложения.

В суженной конфигурации аксиальная выступающая часть предпочтительно выступает за основные ролики для наложения.

В суженной конфигурации аксиальная выступающая часть предпочтительно проходит над вспомогательными роликами для наложения.

Когда свободные концы рычагов для наложения раздвинуты в радиальном направлении, то есть они находятся в промежуточной конфигурации и в расширенной конфигурации, вспомогательные ролики для наложения предпочтительно находятся дальше внутри в радиальном направлении, чем основные ролики для наложения.

Когда свободные концы рычагов для наложения раздвинуты в радиальном направлении, аксиальная выступающая часть предпочтительно принимает форму, суженную в радиальном направлении.

Переворачивание соответствующей боковины и обеспечение ее прилипания к боковой стороне каркасного рукавного элемента предпочтительно включает поджим указанной боковины к указанной боковой стороне посредством основных роликов для наложения, а также вспомогательных роликов для наложения.

В одном варианте осуществления ввод указанной аксиальной выступающей части в контактное взаимодействие с каркасным рукавным элементом предпочтительно включает: обеспечение прилегания и прилипание той поверхности аксиальной выступающей части боковины, которая обращена к каркасному рукавному элементу, к аксиально наружной кольцевой зоне каркасного рукавного элемента.

Указанная поверхность аксиальной выступающей части предпочтительно представляет собой поверхность усеченного конуса.

Предпочтительно предусмотрен поджим поверхности аксиальной выступающей части посредством свободных концов рычагов для наложения, более предпочтительно посредством роликов для наложения или основных роликов для наложения.

Указанная аксиальная выступающая часть предпочтительно сцепляется с каркасным рукавным элементом посредством адгезии без какого-либо механического фиксатора. Таким образом избегают риска образования неоднородности под бортом.

В другом варианте осуществления ввод указанной аксиальной выступающей части в контактное взаимодействие с каркасным рукавным элементом предпочтительно включает: размещение завершающего конца аксиальной выступающей части боковины в радиально внутреннем месте по отношению к соответствующему борту и фиксацию указанного завершающего конца между указанным бортом и радиально внутренними опорными элементами соответствующей половины барабана.

Другими словами, завершающий конец аксиальной выступающей части зажимают между бортом и радиально внутренними опорными элементами и затем механически фиксируют для выполнения последующего загибания вверх. Таким образом, обеспечивают стабильное и надежное размещение боковины.

После фиксации завершающего конца между бортом и радиально внутренними опорными элементами и перед приданием тороидальной формы каркасному рукавному элементу свободные концы рычагов каждой опоры, предназначенных для наложения, предпочтительно перемещают в аксиальном направлении от соответствующей половины барабана.

После придания тороидальной формы каркасному рукавному элементу свободные концы рычагов каждой опоры, предназначенных для наложения, предпочтительно снова приближают и затем дополнительно раздвигают в радиальном направлении.

Устройство предпочтительно содержит два независимых двигателя, каждый из которых функционально соединен с соответствующей опорой и выполнен с возможностью обеспечения аксиального перемещения указанных опор друг относительно друга.

Устройство предпочтительно содержит передаточные механизм, функционально действующие между каждым из двух двигателей и соответствующими рычагами для наложения для обеспечения перемещения указанных рычагов для наложения между суженной конфигурацией, промежуточной конфигурацией и расширенной конфигурацией предпочтительно посредством аксиального перемещения опор.

Поскольку каждая опора перемещается посредством соответствующего двигателя, можно обеспечить асимметричные перемещения предназначенных для наложения рычагов двух опор, например, для изготовления шин с асимметричными боковинами.

Кроме того, можно регулировать крутящий момент для загибания вверх, создаваемый каждой группой рычагов для наложения.

Также можно выполнить независимый контроль поглощения крутящего момента для обеспечения возможности узнавания того, какая из опор требует технического обслуживания.

Устройство предпочтительно содержит первый двигатель, функционально соединенный с формообразующим барабаном и выполненный с возможностью обеспечения его вращения вокруг его оси вращения.

Устройство предпочтительно содержит второй двигатель, функционально соединенный с половинами барабана и выполненный с возможностью обеспечения аксиального перемещения указанных половин барабана друг относительно друга.

Устройство предпочтительно содержит первые передаточные механизмы, функционально действующие между вторым двигателем и опорными элементами для обеспечения их перемещения между суженной конфигурацией и радиально расширенной конфигурацией за счет аксиального перемещения половин барабана.

Вышеупомянутые два двигателя, предназначенные для опор, предпочтительно образуют третий и четвертый двигатели.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительных, но не единственных вариантов осуществления устройства и способа сборки шин для колес транспортных средств согласно настоящему изобретению.

Краткое описание чертежей

Такое описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

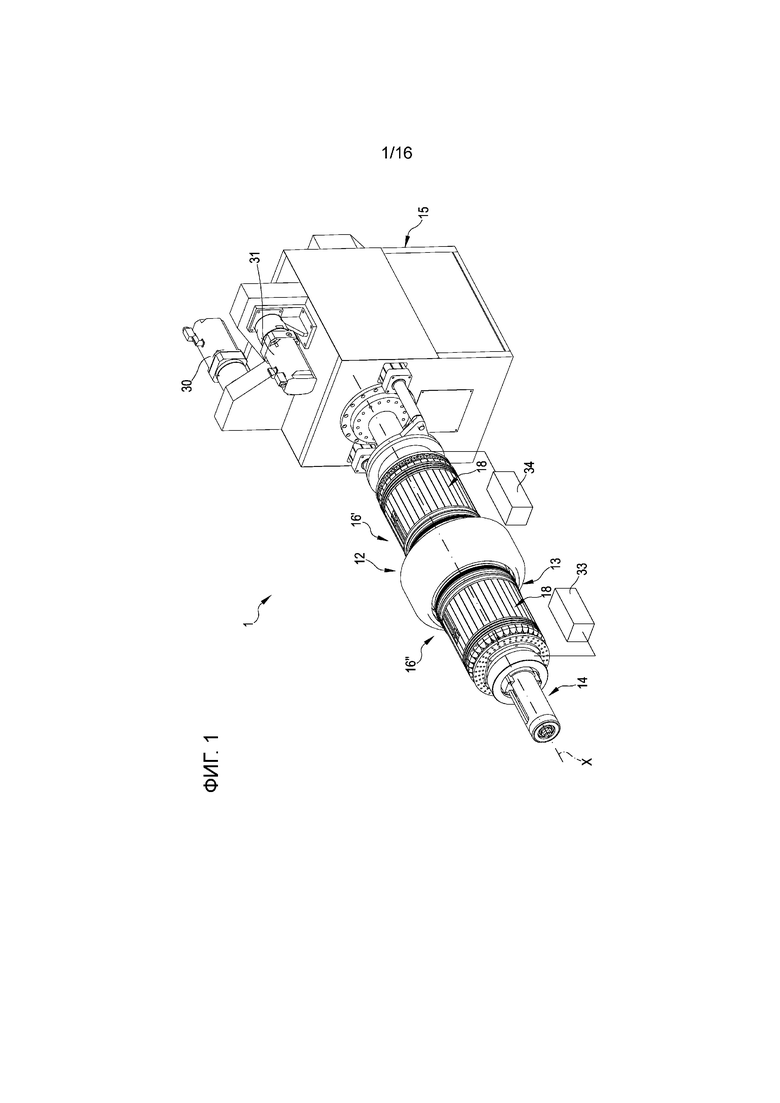

фиг.1 - вид в перспективе устройства для сборки шин для колес транспортных средств согласно настоящему изобретению вместе с каркасной конструкцией;

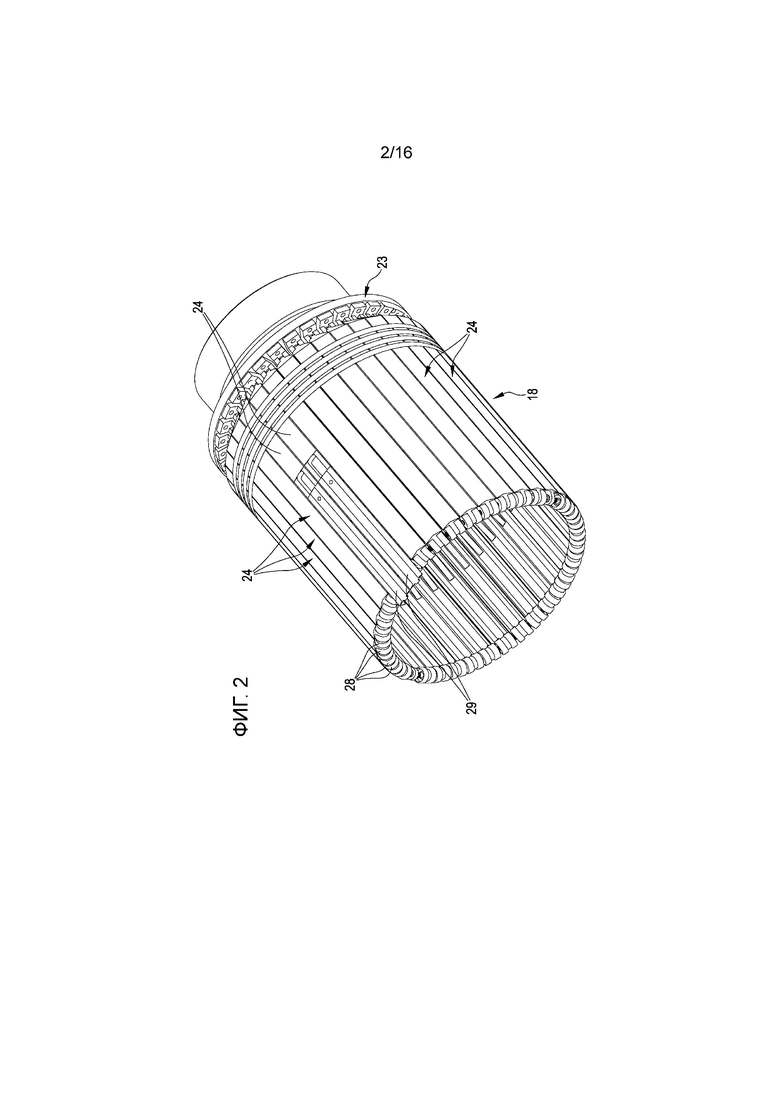

фиг.2 - увеличенный элемент устройства с фиг.1;

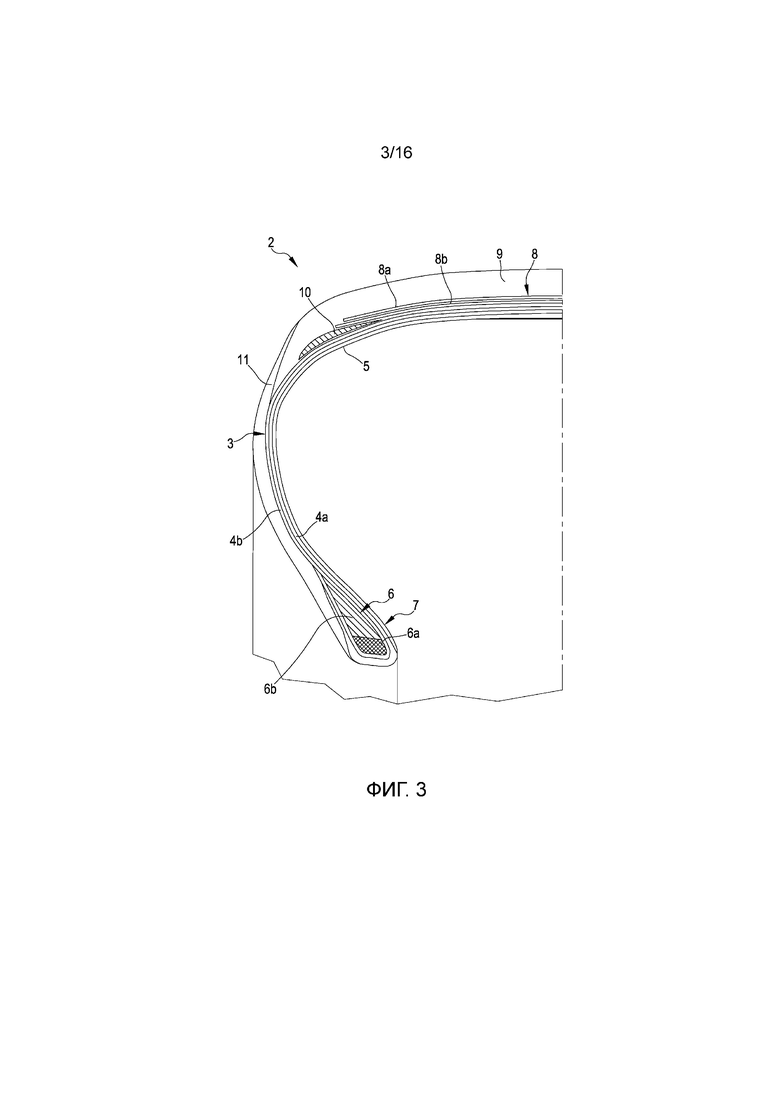

фиг.3 - радиальное полусечение шины для колес транспортных средств, изготовленной в соответствии со способом и посредством устройства по настоящему изобретению;

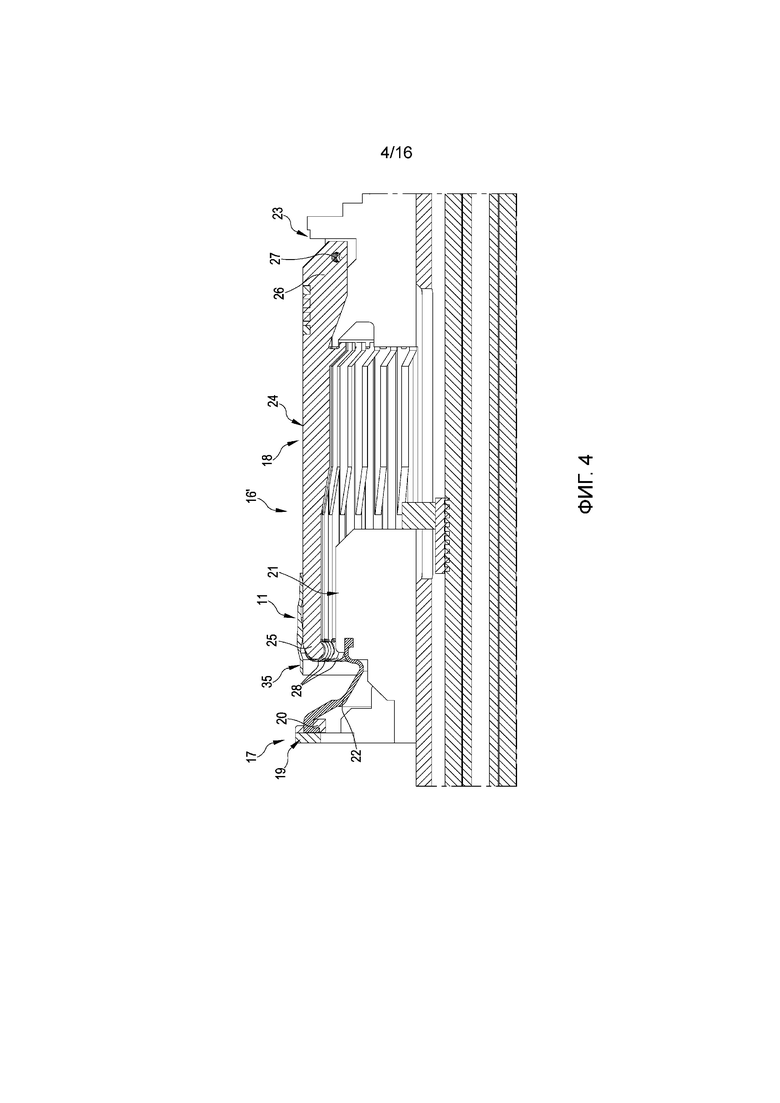

фиг.4 - аксиальное полусечение части элемента по фиг.2;

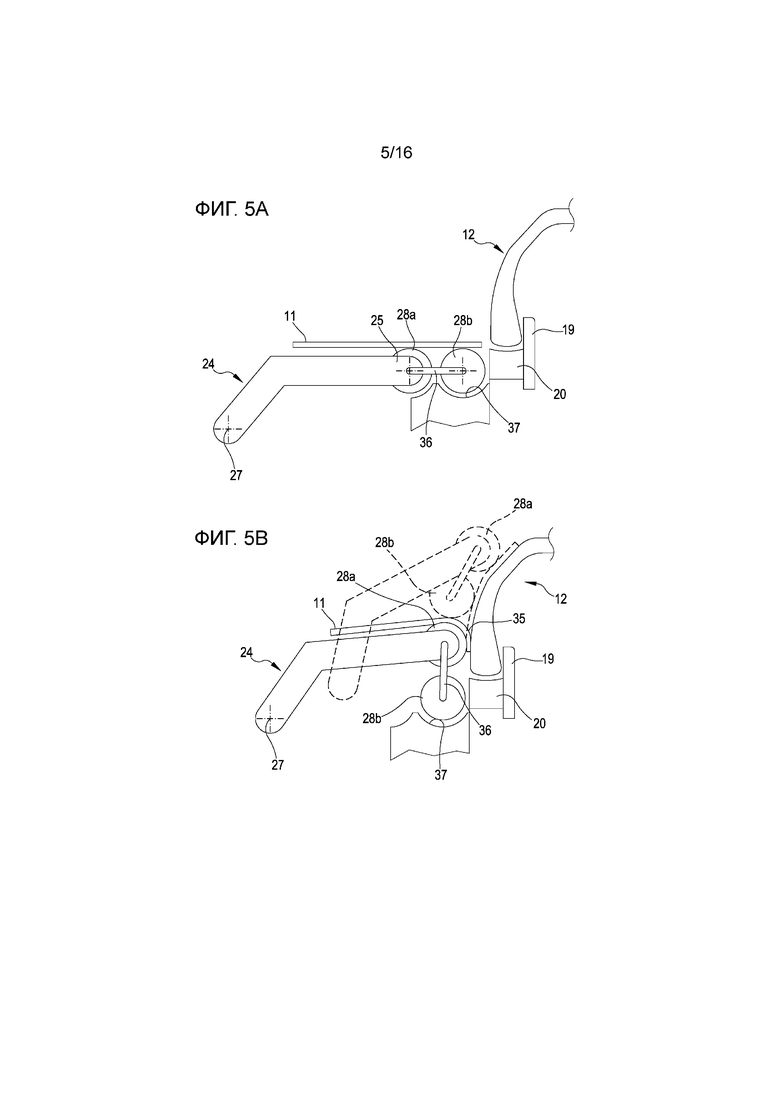

фиг.5А и 5В - схематические иллюстрации некоторых частей варианта элемента с фиг.2 и 4 в следующие друг за другом моменты выполнения способа;

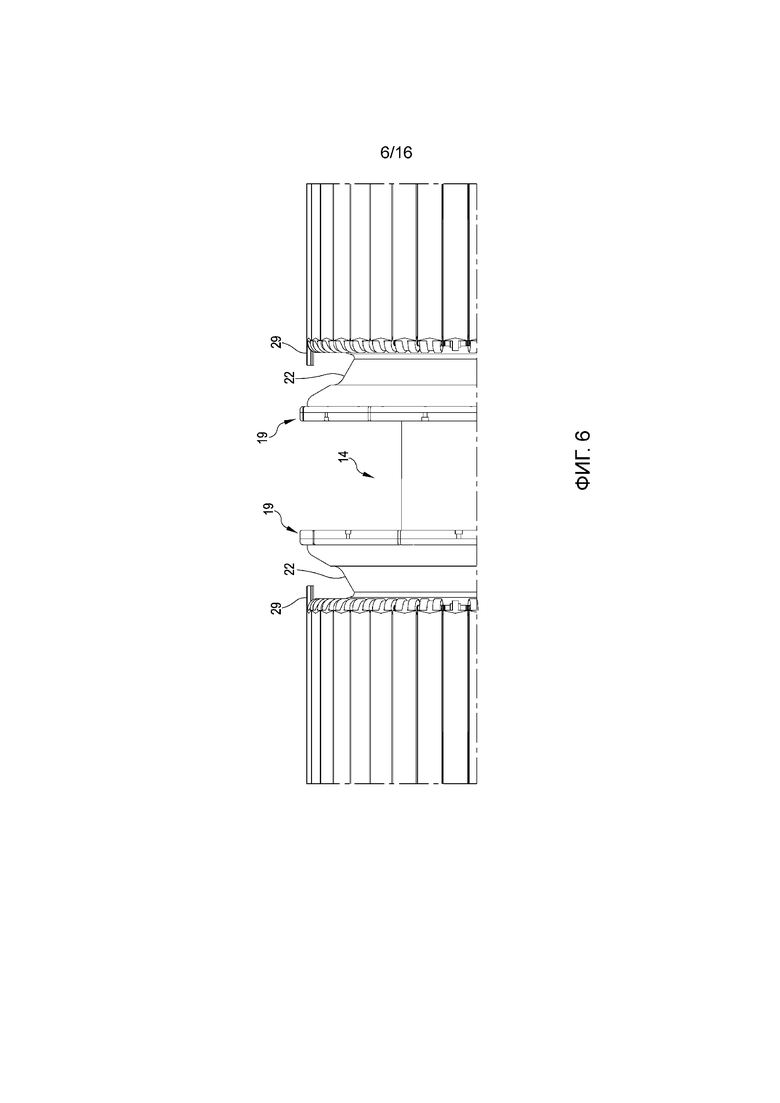

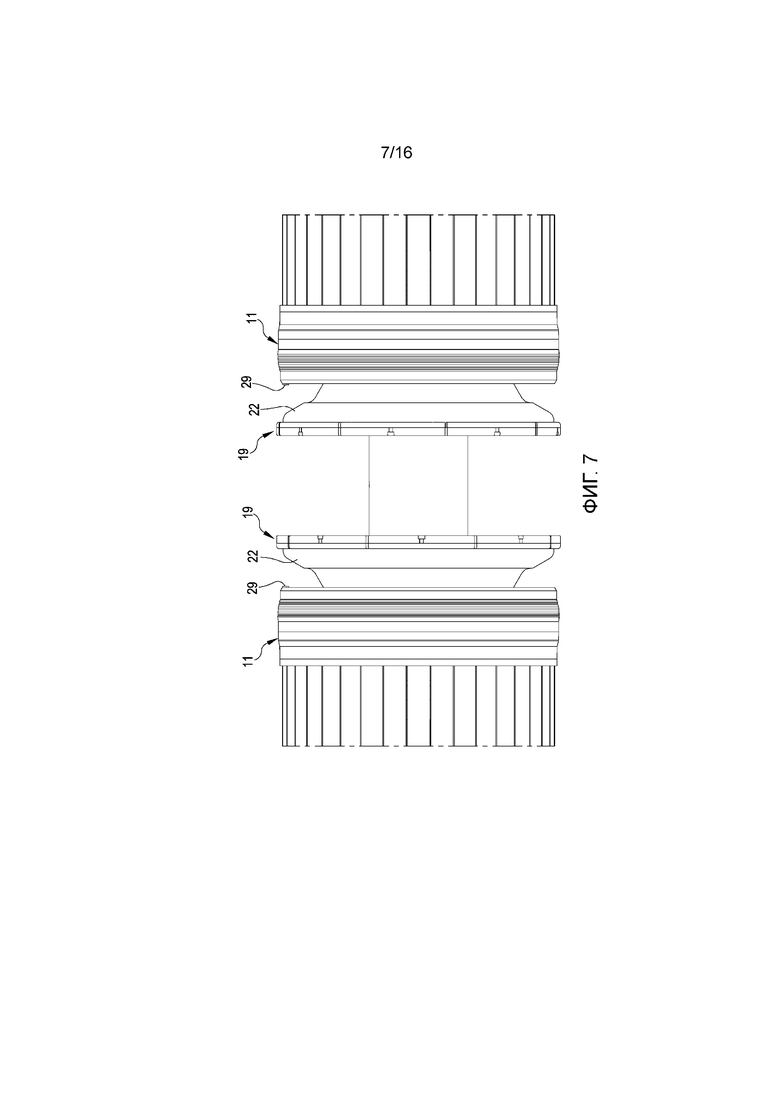

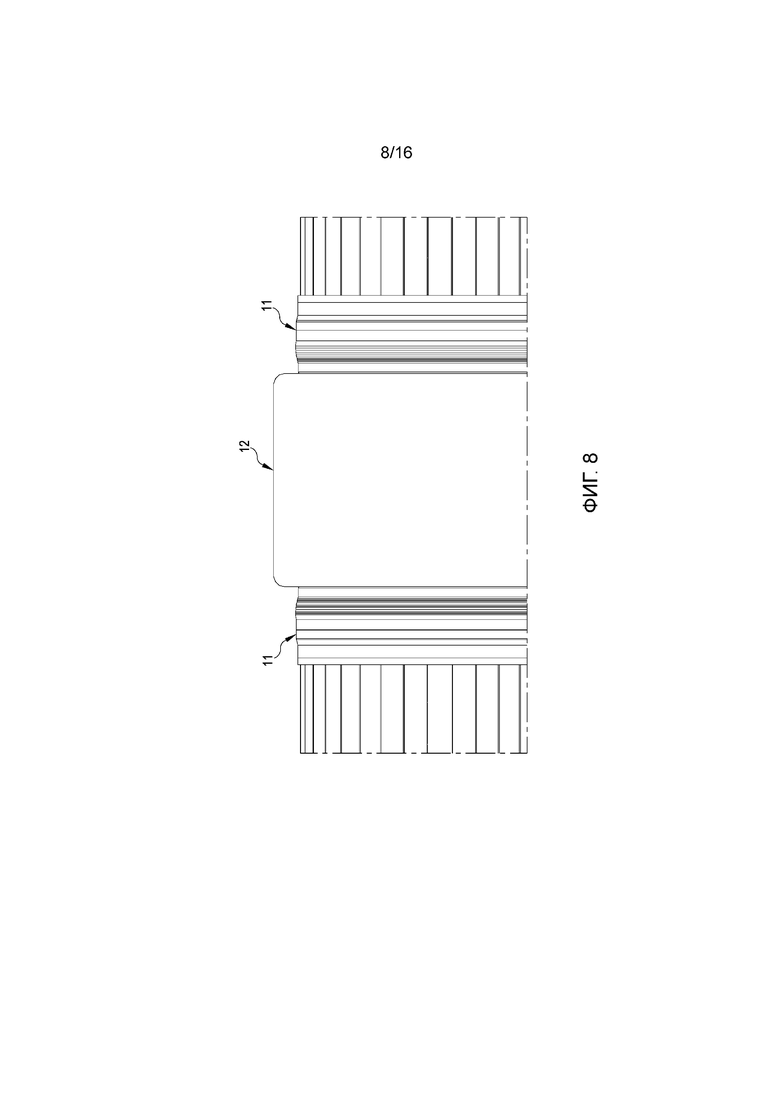

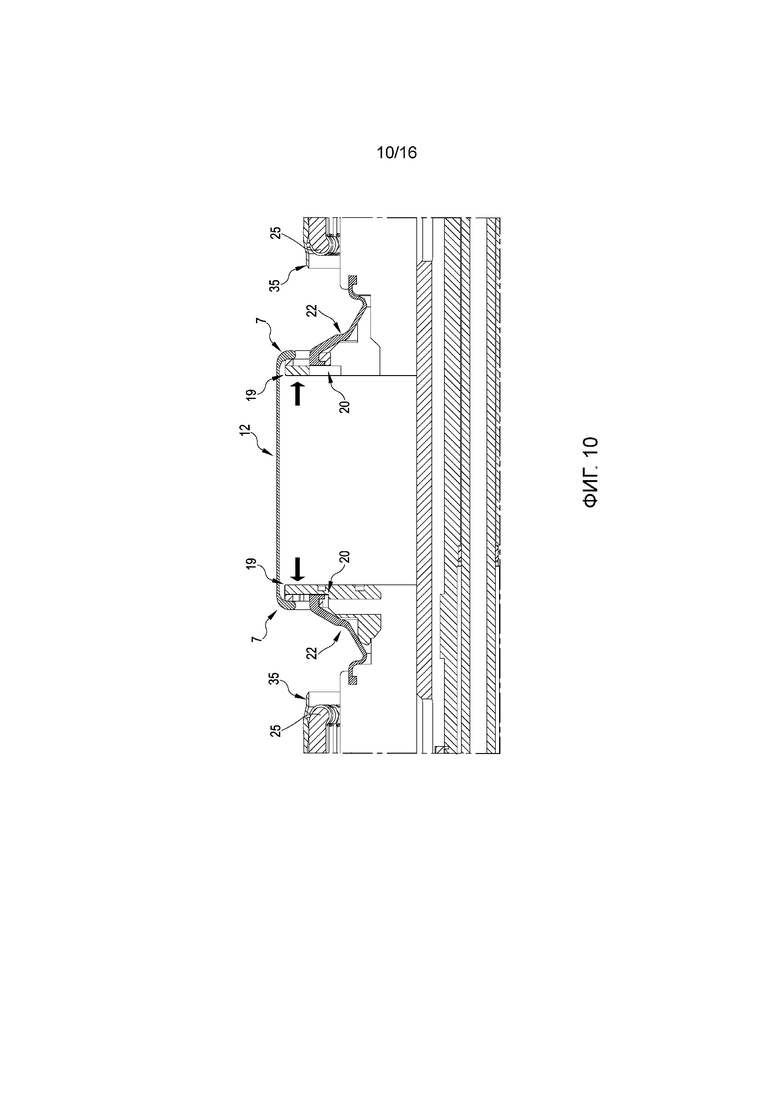

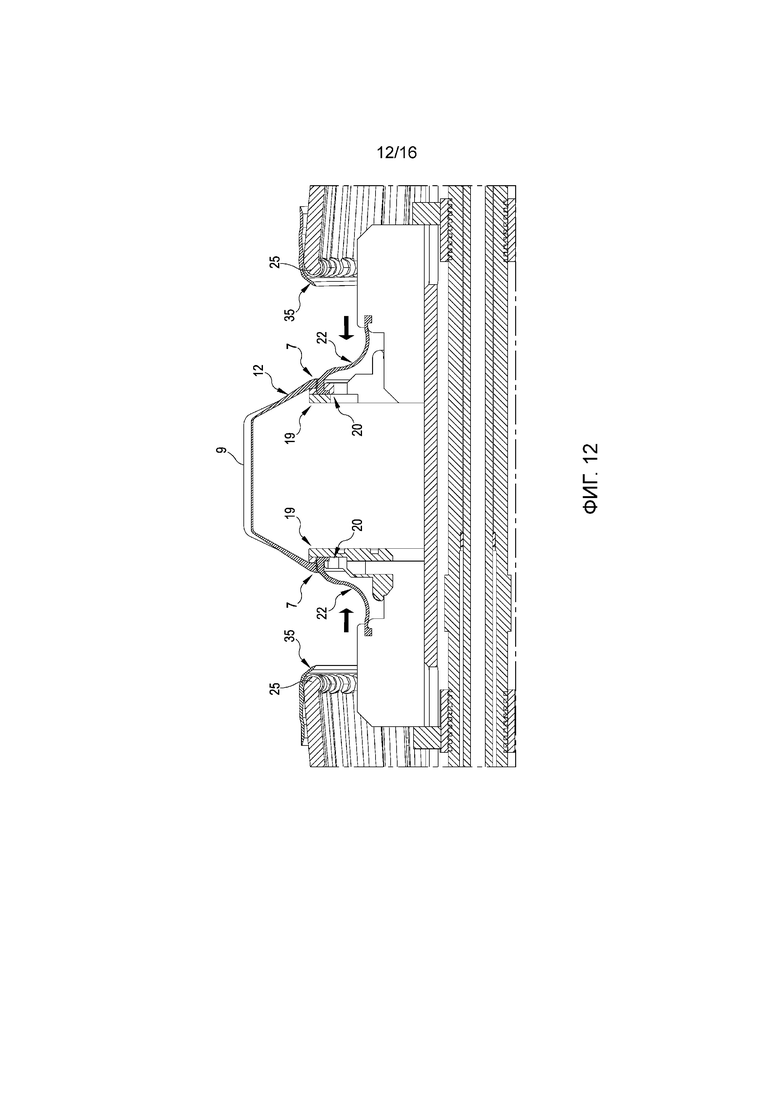

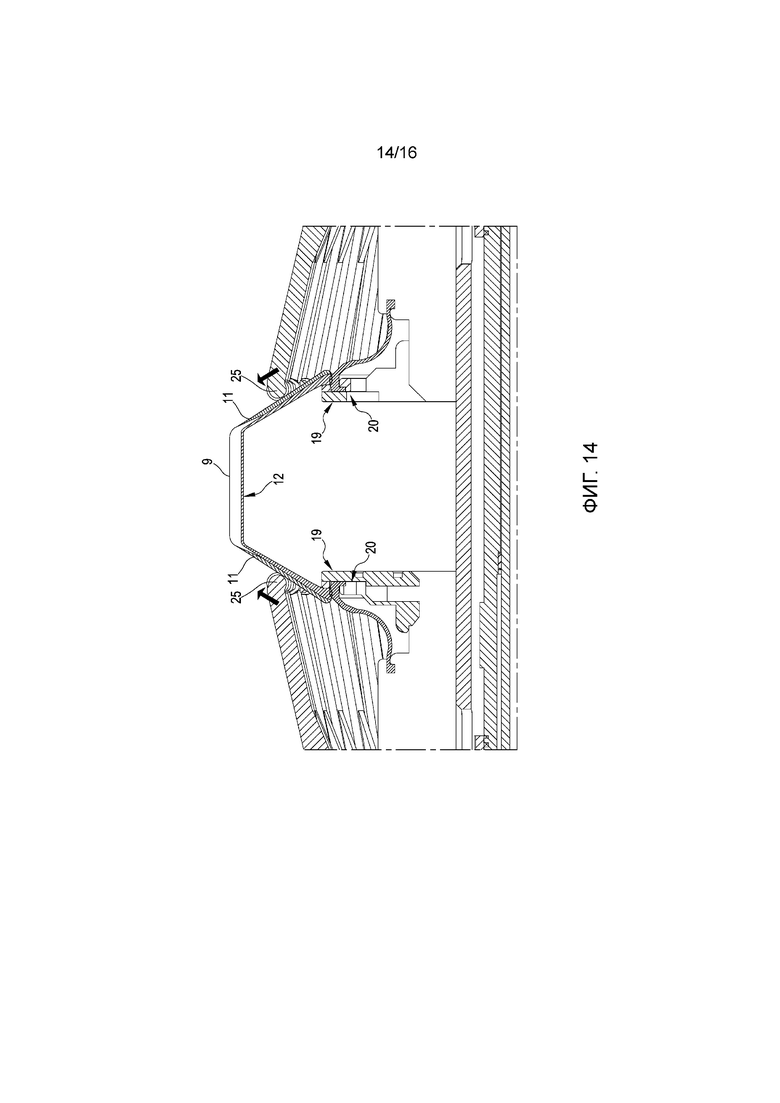

фиг.6-14 - иллюстрации следующих друг за другом, последовательных этапов способа согласно настоящему изобретению, выполняемого посредством устройства с фиг.1, 2 и 4; и

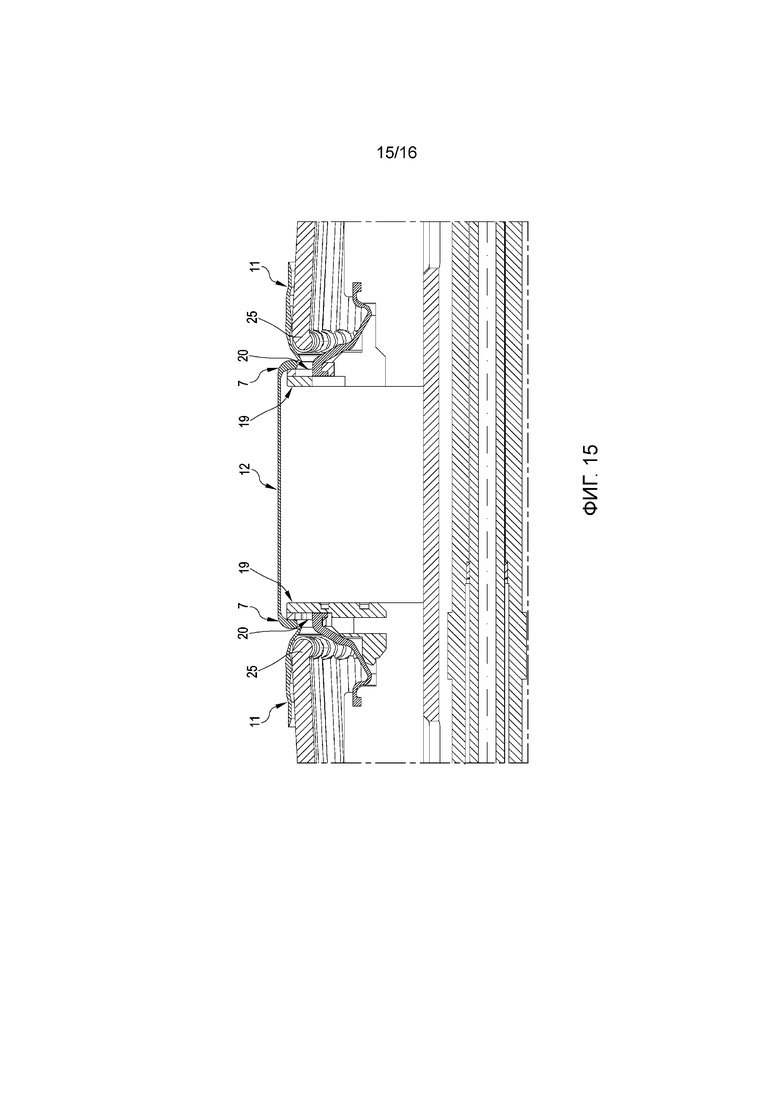

фиг.15 и 16 - иллюстрации следующих друг за другом, последовательных этапов в соответствии с вариантом способа согласно настоящему изобретению, выполняемого посредством устройства с фиг.1, 2 и 4.

Подробное описание изобретения

На фиг.1 ссылочная позиция 1 обозначает в целом устройство для сборки шин 2 для колес транспортных средств, образующее часть установки (не показанной полностью) для изготовления шин 2 для колес транспортных средств.

Шина 2, изготавливаемая, по меньшей мере частично, посредством указанного устройства 1, проиллюстрирована на фиг.3 и по существу содержит каркасную конструкцию 3, имеющую два слоя 4а, 4b каркаса. Слой непроницаемого эластомерного материала или так называемый герметизирующий слой 5 наложен с внутренней стороны слоя/слоев 4а, 4b каркаса. Две удерживающие кольцевые конструкции 6, каждая из которых содержит так называемый сердечник 6а борта, несущий эластомерный наполнительный шнур 6b, который расположен в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концевыми клапанами слоев 4а, 4b каркаса. Удерживающие кольцевые конструкции 6 встроены вблизи зон 7, обычно называемых «бортами», в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим непоказанным монтажным ободом. Брекерная конструкция 8, содержащая слои 8а, 8b брекера, наложена по окружности вокруг слоя/слоев 4а, 4b каркаса, и протекторный браслет 9 наложен по окружности на брекерную конструкцию 8. Брекерная конструкция 8 может быть соединена с так называемыми «подбрекерными вставками» 10, каждая из которых расположена между слоями 4а, 4b каркаса и одним из противоположных в аксиальном направлении, концевых краев брекерной конструкции 8. Две боковины 11, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены в местах, противоположных в боковом направлении, на слои 4а, 4b каркаса.

Установка, не проиллюстрированная полностью, образует линию по производству шин 2, содержащую линию сборки каркасов, линию сборки наружных рукавных элементов и, по меньшей мере, одно устройство формования в пресс-форме и вулканизации, функционально расположенное по ходу за вышеуказанными сборочными линиями.

На линии сборки каркасов формообразующие барабаны перемещаются между различными станциями подачи полуфабрикатов, выполненными с возможностью формирования - на каждом формообразующем барабане - каркасного рукавного элемента 12, содержащего слои 4а, 4b каркаса, герметизирующий слой 5, удерживающие кольцевые конструкции 6.

Одновременно на линии сборки наружных рукавных элементов один или более непроиллюстрированных вспомогательных барабанов последовательно перемещаются между различными, заранее подготовленными рабочими станциями для формирования - на каждом вспомогательном барабане - наружного рукавного элемента, содержащего, по меньшей мере, брекерную конструкцию 8, протекторный браслет 9.

Производственная линия также содержит станцию сборки, предусмотренную с устройством согласно изобретению, на которой наружный рукавный элемент соединяют с каркасным рукавным элементом 12, протекторный браслет 9 накладывают в радиально наружном месте по отношению к наружному рукавному элементу, и боковины 11 накладывают на боковые стороны каркасного рукавного элемента 12.

Собранные шины 2 затем перемещают к устройству формования в пресс-форме и вулканизации.

Фиг.1 иллюстрирует устройство 1 вместе с каркасным рукавным элементом 12.

Устройство 1 содержит формообразующий барабан 13, опирающийся на дорн 14, который, в свою очередь, удерживается на основании 15 так, что он выступает от основания 15.

Формообразующий барабан 13 содержит две половинные части 16', 16ʺ, которые по существу симметричны по отношению друг к другу и каждая из которых образована половиной 17 барабана и опорой 18. Поскольку указанные половинные части 16', 16ʺ очень похожи по конструкции и симметричны, только первая 16' из указанных двух половинных частей 16', 16ʺ будет подробно описана ниже.

Половина 17 барабана такой первой половинной части 16' обращена к половине 17 барабана второй половинной части 16ʺ, при этом две опоры 18 расположены с противоположных сторон двух половин 17 барабана (фиг.1).

Половина 17 барабана содержит множество радиально наружных опорных элементов 19 и множество радиально внутренних опорных элементов 20, расположенных вокруг оси ʺXʺ вращения дорна 14. На фиг.4 видны один из указанных радиально наружных опорных элементов 19 и один из указанных радиально внутренних опорных элементов 20.

Радиально наружные опорные элементы 19 выполнены с возможностью радиального перемещения между соответствующей суженной конфигурацией и соответствующей, радиально расширенной конфигурацией. В суженной конфигурации, которая видна на фиг.4, 6 и 7, радиально наружные опорные элементы 19 расположены в радиальном направлении рядом друг с другом и расположены в месте, более близком к дорну 14. В радиально расширенной конфигурации, которая видна на фиг.9-14, радиально наружные опорные элементы 19 находятся в месте, более удаленном от дорна 14.

Радиально внутренние опорные элементы 20 также выполнены с возможностью радиального перемещения между соответствующей суженной конфигурацией и соответствующей, радиально расширенной конфигурацией. В суженной конфигурации, которая видна на фиг.4, 9 и 10, радиально внутренние опорные элементы 20 расположены в радиальном направлении рядом друг с другом и расположены в месте, более близком к дорну 14. В радиально расширенной конфигурации, которая видна на фиг.11-14, радиально внутренние опорные элементы 20 находятся в месте, более удаленном от дорна 14.

Кроме того, половины 17 барабана выполнены с возможностью аксиального перемещения на дорне 14, причем они приближаются друг к другу или удаляются друг от друга между положением, в котором они разнесены, и положением, в котором они сближены. Аксиальное перемещение половины 17 барабана предпочтительно вызывает совместное аксиальное перемещение соответствующих радиально внутренних 20 и наружных 19 опорных элементов (см. фиг.9 и 10).

Механизмы обеспечения перемещений, не показанные подробно, функционируют между радиально наружными опорными элементами 19 и радиально внутренними опорными элементами 20 и центральным элементом 21 половины 17 барабана и/или дорном 14 для осуществления таких радиального и аксиального перемещений.

Как видно на фиг.10-14, радиально наружные опорные элементы 19 имеют части, периферийные в радиальном направлении, которые выполнены с возможностью контактного взаимодействия с аксиально внутренними частями бортов 7 каркасного рукавного элемента 12.

Как видно на фиг.11-14, радиально внутренние опорные элементы 20 имеют части, периферийные в радиальном направлении, которые выполнены с возможностью контактного взаимодействия с радиально внутренними частями указанных бортов 7.

Радиально наружные опорные элементы 19 двух половин 17 барабана расположены в аксиально внутреннем месте по отношению к радиально внутренним опорным элементам 20. Другими словами, указанные радиально наружные опорные элементы 19 обращены друг к другу в аксиальном направлении.

Каждая половина 17 барабана также содержит гибкую или сгибающуюся мембрану 22, которая соединяет части радиально внутренних опорных элементов 20, периферийные в радиальном направлении, с центральным элементом половины 17 барабана, чтобы скрыть и защитить движущиеся части указанных радиально наружных 19 и внутренних 20 опорных элементов, а также вышеупомянутые механизмы обеспечения перемещений, помимо обеспечения воздухонепроницаемого уплотнения относительно бортов 7.

Как показано на фиг.4, каждая опора 18 содержит базовый элемент 23, расположенный вокруг дорна 14 и соединенный с соответствующей половиной 17 барабана. Базовый элемент 23 несет множество рычагов 24 для наложения, имеющих свободные концы 25, обращенные к соответствующей половине 17 барабана, и проксимальные концы 26, шарнирно соединенные с базовым элементом 23. Следовательно, каждый рычаг 24 может частично поворачиваться вокруг оси, перпендикулярной к оси ʺXʺ вращения дорна 14 и расположенной в соответствующем шарнире 27.

Рычаги 24 каждой опоры 18, предназначенные для наложения, выполнены с возможностью перемещения между суженной конфигурацией, промежуточной конфигурацией и расширенной конфигурацией.

В суженной конфигурации указанные рычаги 24 для наложения расположены по существу параллельно оси ʺXʺ вращения формообразующего барабана 13 и «расположены» на цилиндрической или трубчатой поверхности для формирования своего рода цилиндрического тела (фиг.1, 2, 4, 6-10).

В промежуточной конфигурации указанные рычаги 24 для наложения повернуты вокруг соответствующих шарниров 27 и находятся в положении, в котором они частично раздвинуты в радиальном направлении и «расширяются» по направлению к соответствующей половине 17 барабана (фиг.12 и 13).

В расширенной конфигурации рычаги 24 для наложения повернуты дальше вокруг соответствующих шарниров 27 и раздвинуты в большей степени в радиальном направлении, чем в промежуточном положении (фиг.14).

Каждый свободный конец 25 рычагов 24 несет соответствующую пару роликов 28 для наложения, установленных рядом друг с другом и с возможностью свободного вращения на указанном свободном конце 25 так, что ролики 28 для наложения находятся на концентрической круговой траектории по отношению к оси ʺXʺ вращения.

Механизмы обеспечения перемещений, не показанные подробно, воздействуют на каждую опору 18 для ее аксиального перемещения ближе к соответствующей половине 17 барабана и от нее, для перемещения двух опор 18 ближе друг к другу или друг от друга и для перемещения рычагов 24 каждой опоры 18, предназначенных для наложения, между вышеупомянутыми конфигурациями.

В предпочтительном варианте осуществления устройство 1 содержит два независимых двигателя, каждый из которых функционально соединен с соответствующей опорой 18 и выполнен с возможностью обеспечения аксиального перемещения указанных опор 18 друг относительно друга. Кроме того, непоказанные передаточные механизмы функционально действуют между каждым из двух двигателей и соответствующими рычагами 24 для наложения для перемещения указанных рычагов 24 для наложения между суженной конфигурацией, промежуточной конфигурацией и расширенной конфигурацией. Передаточные механизмы также выполнены с возможностью приближения свободных концов 25 рычагов 24 каждой опоры 18, предназначенных для наложения, в аксиальном направлении к соответствующей половине 17 барабана в то время, когда указанные рычаги 24 зафиксированы в вышеупомянутом положении, в котором они частично раздвинуты в радиальном направлении (фиг.12 и 13). Другими словами, каждая опора 18 выполнена с возможностью аксиального перемещения относительно соответствующей половины 17 барабана для перемещения свободных концов 25 рычагов 24 для наложения в зону вблизи наружных и внутренних опорных элементов 19, 20 соответствующей половины 17 барабана, когда указанные рычаги 24 для наложения зафиксированы в вышеупомянутой промежуточной конфигурации.

Каждая опора 18 также содержит (фиг.2, 6 и 7) две опорные плиты 29, которые расположены рядом друг с другом и каждая из которых наложена на соответствующий рычаг 24 для наложения, то есть расположена в радиально наружном месте по отношению к указанному рычагу 24 для наложения вблизи его свободного конца 25.

Такие опорные плиты 29 выполнены с возможностью перемещения вдоль соответствующих рычагов 24 для наложения посредством непроиллюстрированных устройств между втянутым положением и выдвинутым положением. В выдвинутом положении опорные плиты 29 выступают за свободные концы 25 рычагов 24 и за соответствующие ролики 28 для наложения, как проиллюстрировано на фиг.2, 6 и 7. В таком выдвинутом положении опорные плиты 29 находятся в радиально наружном месте по отношению к указанным роликам 28 для наложения. Во втянутом положении опорные плиты 29 расположены так, что они полностью наложены на соответствующие рычаги 24 для наложения без выступания за свободные концы 25 и делают свободными соответствующие ролики 28 для наложения.

Устройство 1 содержит первый двигатель 30, функционально соединенный с формообразующим барабаном 13 и выполненный с возможностью обеспечения его вращения вокруг его оси ʺXʺ вращения, и второй двигатель 31, функционально соединенный с половинами 17 барабана и выполненный с возможностью обеспечения аксиального перемещения указанных половин 17 барабана друг относительно друга. Непоказанные первые передаточные механизмы функционально действуют между вторым двигателем 31 и опорными элементами 19, 20 для обеспечения их перемещения между суженной конфигурацией и радиально расширенной конфигурацией за счет аксиального перемещения половин 17 барабана.

Вышеупомянутые два независимых двигателя, предназначенных для опор 18, образуют третий двигатель 33 и четвертый двигатель 34, которые схематически проиллюстрированы на фиг.1.

Во время использования и в соответствии со способом, который является предметом настоящего изобретения, отрезок, образующий боковину 11, наматывают вокруг рычагов 24 каждой опоры 18, предназначенных для наложения, когда опора 18 находится в суженной конфигурации и опорные плиты 29 находятся в радиально наружном месте по отношению к свободным концам 25 рычагов 24 для наложения, как на фиг.6 и 7.

Передний конец и задний конец указанного отрезка соединяют посредством приложения давления к указанным концам в соответствующей зоне соединения, границы которой определяются опорными плитами 29, для получения двух боковин 11, каждая из которых размещена в виде кольца вокруг соответствующей опоры 18 (фиг.7). После выполнения такого соединения опорные плиты 29 перемещают во втянутое положение.

Намотку боковины 11 выполняют так, чтобы аксиальная выступающая часть 35 указанной боковины 11 выступала в аксиальном направлении за свободные концы 25 и за ролики 28 соответствующих рычагов 24 для наложения (фиг.4, 9 и 10).

Аксиальная выступающая часть 35, которая выступает за свободные концы 25, имеет диаметр, равный диаметру той части боковины 11, которая опирается на рычаги 24 для наложения.

Предварительно собранный каркасный рукавный элемент 12, удерживаемый специально предусмотренным устройством, которое не проиллюстрировано, размещают вокруг формообразующего барабана 13 посредством относительного перемещения, которое обеспечивает вставку указанного формообразующего барабана 13 в аксиальном направлении через предварительно собранный каркасный рукавный элемент 12 вплоть до размещения каркасного рукавного элемента 12 вокруг двух половин 17 барабана в месте, центральном в аксиальном направлении, между двумя опорами 18 (фиг.8). Во время такого перемещения специально предусмотренное устройство контактно взаимодействует с радиально наружной поверхностью каркасного рукавного элемента 12 в то время, когда радиально наружные опорные элементы 19 и радиально внутренние опорные элементы 20 находятся в суженном положении.

Каркасный рукавный элемент 12 имеет цилиндрическую трубчатую форму с соответствующими бортами 7, выступающими в радиальном направлении к оси ʺXʺ вращения формообразующего барабана 13.

В то время когда каркасный рукавный элемент 12 по-прежнему удерживается вышеупомянутым специально предусмотренным устройством, радиально наружные опорные элементы 19, которые расположены на расстоянии от бортов 7 в аксиальном направлении, переводятся в соответствующую радиально расширенную конфигурацию по фиг.9. Предусмотрено последующее аксиальное перемещение двух половин 17 барабана друг от друга для ввода радиально наружных опорных элементов 19 каждой половины 17 барабана в контактное взаимодействие с аксиально внутренними частями бортов 7 для размещения каркасного рукавного элемента 12 (фиг.10) под натяжением в аксиальном направлении.

В этот момент радиально внутренние опорные элементы 20 переводятся в соответствующую радиально расширенную конфигурацию по фиг.11 вплоть до ввода радиально внутренних опорных элементов 20 каждой половины 17 барабана в контактное взаимодействие с радиально внутренними частями бортов 17, чтобы герметично закрыть пространство внутри каркасного рукавного элемента 12 (фиг.11).

Теперь каркасный рукавный элемент 12 опирается на формообразующий барабан 13.

Между тем, рычаги 24 каждой опоры 18, предназначенные для наложения, переводятся в промежуточную конфигурацию для обеспечения радиального расширения соответствующей боковины 11, при этом аксиальная выступающая часть 35 остается в большей степени суженной в радиальном направлении по отношению к остальной части боковины 11 и сужается по направлению к центральной оси или оси ʺXʺ вращения формообразующего барабана 13, как проиллюстрировано на фиг.11. В промежуточной конфигурации аксиальная выступающая часть 35 имеет форму усеченного конуса и сужается по направлению к соответствующей половине 17 барабана.

Каркасному рукавному элементу 12, опирающемуся на две половины 17 барабана, придают тороидальную форму посредством приближения двух половин 17 барабана друг к другу в аксиальном направлении и ввода газа под давлением в пространство, радиально внутреннее по отношению к каркасному рукавному элементу 12 (фиг.11).

Перед приданием формы комплект, образованный брекерной конструкцией 4а, 4b и протекторным браслетом 9, размещают вокруг каркасного рукавного элемента 12, и придание тороидальной формы вышеупомянутому каркасному рукавному элементу 12 обеспечивает его радиальное расширение, причем каркасный рукавный элемент 12, будучи расширенным, прилегает к слоям 4а, 4b брекера (фиг.12). Клапаны протекторного браслета 9, противоположные в аксиальном направлении, подводятся к противоположным боковым сторонам каркасного рукавного элемента 12, уже подвергнутого приданию формы (фиг.12).

В этой конфигурации радиально наружные опорные элементы 19 находятся в радиально расширенной конфигурации, и их части, периферийные в радиальном направлении, обращены в аксиальном направлении к свободным концам 25 и к роликам 28 рычагов 24 для наложения, которые расположены в промежуточной конфигурации. Другими словами, ролики 28 и аксиальная выступающая часть 35 боковины 11, изогнутая по направлению к оси ʺXʺ вращения, обращены к аксиально наружным поверхностям бортов 7.

Две опоры 18 с соответствующими рычагами 24 для наложения, зафиксированными в промежуточном положении, приближают в аксиальном направлении к каркасному рукавному элементу 12 вплоть до ввода аксиальных выступающих частей 35 в контактное взаимодействие с указанным каркасным рукавным элементом 12.

Как проиллюстрировано на фиг.13, поверхность аксиальной выступающей части 35 подводят к аксиально наружной кольцевой зоне каркасного рукавного элемента 12, расположенной рядом с бортами 7, и обеспечивают прилегание и прилипание аксиальной выступающей части 35 к данной аксиально наружной зоне. Поверхность аксиальной выступающей части 35 поджимают посредством роликов 28 для наложения для обеспечения ее прилипания к каркасному рукавному элементу 12 за счет использования адгезионной способности эластомерного материала, образующего боковины 11 и слои 4а, 4b каркаса.

В этот момент рычаги 24 для наложения раздвигают дальше и одновременно приближают к соответствующей половине 17 барабана для удерживания роликов 28 в контакте с каркасным рукавным элементом 12, при этом боковины 11 размещены между роликами 28 и каркасным рукавным элементом 12. Указанное дополнительное раздвигание, которое обеспечивает перевод рычагов 24 для наложения в расширенную конфигурацию, обеспечивает переворачивание соответствующей боковины 11 и ее полное прилипание к боковой стороне каркасного рукавного элемента 12. Как видно на фиг.13 и 14, ролики 28 для наложения обеспечивают постепенное загибание вверх и поджим боковин 11 к каркасному рукавному элементу 12, когда ролики 28 постепенно раздвигаются в радиальном направлении. Радиально наружную часть боковин 11 накладывают на загнутую часть протекторного браслета 9.

В одном варианте способа, проиллюстрированном на фиг.15 и 16, перед переводом радиально внутренних опорных элементов 20 в соответствующую радиально расширенную конфигурацию, то есть, начиная от конфигурации по фиг.10, описанной выше, завершающий конец каждой аксиальной выступающей части 35 приближают в аксиальном направлении к каркасному рукавному элементу 12, пока данный конец не окажется расположенным между соответствующим бортом 7 и радиально внутренними опорными элементами 20 соответствующей половины 17 барабана (фиг.15).

В этот момент радиально внутренние опорные элементы 20 переводят в соответствующую радиально расширенную конфигурацию для механической фиксации завершающего конца каждой аксиальной выступающей части 35 между бортом 7 и радиально внутренними опорными элементами 20 (фиг.16).

После фиксации указанных завершающих концов опору 18 и, следовательно, свободные концы 25 рычагов 24 для наложения перемещают в аксиальном направлении от соответствующей половины 17 барабана и от каркасного рукавного элемента 12 (конфигурация, не проиллюстрированная на фигурах). Боковины 11 остаются прикрепленными к каркасному рукавному элементу 12 в то время, когда рычаги 24 для наложения смещаются под ними, продолжая обеспечивать опору для них.

Впоследствии выполняют придание тороидальной формы каркасному рукавному элементу 12, как описано выше, и после такого придания формы рычаги 24 для наложения снова приближают к каркасному рукавному элементу 12, переводя их в конфигурацию по фиг.13 (причем отличие состоит в том, что аксиальные выступающие части 35 механически зафиксированы), и выполняют загибание вверх и полное наложение боковин 11, как на фиг.14.

В варианте осуществления опор 18 устройства 1, проиллюстрированном на фиг.5А и 5В, каждый из свободных концов 25 каждого рычага 24 для наложения несет основной ролик 28А для наложения (или два расположенных рядом друг с другом, основных ролика для наложения) и, по меньшей мере, один вспомогательный ролик 28В для наложения (или два расположенных рядом друг с другом, вспомогательных ролика для наложения). Вспомогательный ролик 28В для наложения шарнирно соединен со свободным концом 25 предпочтительно посредством рычага 36.

В суженной конфигурации, проиллюстрированной на фиг.5А, рычаг 36 и вспомогательный ролик 28В для наложения выровнены относительно соответствующего рычага 24 для наложения. Вспомогательный ролик 28В для наложения находится в фасонном гнезде 37, которое представляет собой, например, часть опоры 18. Кроме того, в суженной конфигурации аксиальная выступающая часть 35 выступает за основные ролики 28А для наложения и над вспомогательными роликами 28В для наложения.

Во время радиального «расширения» рычагов 24 для наложения и их приближения к каркасному рукавному элементу 12 вплоть до промежуточного положения вспомогательные ролики 28В остаются в соответствующих им гнездах 37, в то время как основные ролики 28А переводятся в радиально наружное место по отношению к вспомогательным роликам 28В. Аксиальная выступающая часть 35 выступает за основные ролики 28А, принимая форму усеченного конуса, направленного к оси ʺXʺ вращения, и поджимается к каркасному рукавному элементу 12 указанными основными роликами 28А (фиг.5В).

Дальнейшее радиальное «расширение» рычагов 24 для наложения (пунктирная линия на фиг.5В) обеспечивает возможность загибания боковины вверх и ее наложения на боковую сторону каркасного рукавного элемента 12. Кроме того, вспомогательные ролики 28В, приводимые в движение посредством рычагов 36, раздвигаются в радиальном направлении и обеспечивают поджим боковины 11 к каркасному рукавному элементу 12 после поджимающего воздействия со стороны основных роликов 28А.

Группа изобретений относится к устройству и способу сборки шин для колес транспортных средств, в которых боковины накладывают на противоположные боковые стороны каркасного рукавного элемента, размещенного на формообразующем барабане. Наложение боковин включает: размещение каждой боковины в виде кольца вокруг рычагов соответствующей опоры, предназначенных для наложения, обеспечивая выступание аксиальной выступающей части боковины в аксиальном направлении за свободные концы соответствующих рычагов для наложения; раздвигание свободных концов рычагов каждой опоры, предназначенных для наложения, в радиальном направлении для обеспечения радиального расширения соответствующей боковины; приближение свободных концов рычагов каждой опоры, предназначенных для наложения, в аксиальном направлении к соответствующей половине барабана вплоть до ввода аксиальной выступающей части в контактное взаимодействие с каркасным рукавным элементом и раздвигание свободных концов рычагов для наложения в радиальном направлении для обеспечения прилипания боковин к каркасному рукавному элементу. Группа изобретений обеспечивает повышение точности сборки шин для колес транспортных средств. 2 н. и 22 з.п. ф-лы, 17 ил.

1. Способ сборки шин для колес транспортных средств, включающий:

размещение каркасного рукавного элемента (12), содержащего, по меньшей мере, один слой (4а, 4b) каркаса и два борта (7), на формообразующем барабане (13), содержащем две половины (17) барабана и две опоры (18),

причем каждый из бортов (7) опирается на одну из двух половин (17) барабана,

при этом каждая опора (18) функционально связана с одной из половин (17) барабана и несет множество рычагов (24) для наложения, имеющих свободные концы (25), обращенные к соответствующей половине (17) барабана;

придание тороидальной формы каркасному рукавному элементу (12), опирающемуся на две половины (17) барабана;

наложение боковин (11) на противоположные боковые стороны каркасного рукавного элемента (12);

причем наложение боковин (11) включает:

- размещение каждой боковины (11) в виде кольца вокруг рычагов (24) соответствующей опоры (18), предназначенных для наложения, обеспечивая выступание аксиальной выступающей части (35) боковины (11) в аксиальном направлении за свободные концы (25) соответствующих рычагов (24) для наложения;

- раздвигание свободных концов (25) рычагов (24) каждой опоры (18), предназначенных для наложения, в радиальном направлении для обеспечения радиального расширения соответствующей боковины (11), при этом аксиальная выступающая часть (35) остается более суженной в радиальном направлении по отношению к остальной части боковины (11) и сходится по направлению к оси (Х) вращения формообразующего барабана (13);

- приближение свободных концов (25) рычагов (24) каждой опоры (18), предназначенных для наложения, в аксиальном направлении к соответствующей половине (17) барабана вплоть до ввода аксиальной выступающей части (25) в контактное взаимодействие с каркасным рукавным элементом (12);

- дальнейшее раздвигание свободных концов (25) рычагов (24) каждой опоры (18), предназначенных для наложения, в радиальном направлении вплоть до переворачивания соответствующей боковины (11) и обеспечения ее прилипания к боковой стороне каркасного рукавного элемента (12).

2. Способ по п.1, при котором ввод аксиальной выступающей части (35) в контактное взаимодействие с каркасным рукавным элементом (12) включает: обеспечение прилегания и прилипание той поверхности аксиальной выступающей части (35) боковины (11), которая обращена к каркасному рукавному элементу (12), к аксиально наружной кольцевой зоне каркасного рукавного элемента (12).

3. Способ по п.2, при котором предусмотрен ввод аксиальных выступающих частей (35) в контактное взаимодействие с каркасным рукавным элементом (12) после придания тороидальной формы каркасному рукавному элементу (12).

4. Способ по п.1, при котором ввод аксиальной выступающей части (35) в контактное взаимодействие с каркасным рукавным элементом (12) включает: размещение завершающего конца аксиальной выступающей части (35) боковины (11) в радиально внутреннем месте по отношению к соответствующему борту (7) и фиксацию завершающего конца между бортом (7) и радиально внутренними опорными элементами (20) соответствующей половины (17) барабана.

5. Способ по п.4, при котором предусмотрен ввод аксиальных выступающих частей (35) в контактное взаимодействие с каркасным рукавным элементом (12) перед приданием тороидальной формы каркасному рукавному элементу (12).

6. Способ по п.4 или 5, при котором после фиксации завершающего конца между бортом (7) и радиально внутренними опорными элементами (20) и перед приданием тороидальной формы каркасному рукавному элементу (12) свободные концы (25) рычагов (24) каждой опоры (18), предназначенных для наложения, перемещают в аксиальном направлении от соответствующей половины (17) барабана.

7. Способ по п.6, при котором после придания тороидальной формы каркасному рукавному элементу (12) свободные концы (25) рычагов (24) каждой опоры (18), предназначенных для наложения, снова приближают и затем дополнительно раздвигают в радиальном направлении.

8. Способ по одному из предшествующих пунктов, при котором предусмотрено приближение свободных концов (25) рычагов (24) каждой опоры (18), предназначенных для наложения, в аксиальном направлении к соответствующей половине (17) барабана в то время, когда рычаги (24) зафиксированы в положении, в котором они частично раздвинуты в радиальном направлении.

9. Способ по одному из предшествующих пунктов, при котором, по меньшей мере, когда рычаги (24) для наложения раздвинуты в радиальном направлении, аксиальная выступающая часть (35) имеет форму усеченного конуса.

10. Способ по одному из предшествующих пунктов, при котором размещение каждой боковины (11) в виде кольца вокруг рычагов (24) соответствующей опоры (18), предназначенных для наложения, включает подачу и намотку отрезка, образующего боковину (11), вокруг рычагов для наложения и соединение друг с другом переднего конца и заднего конца отрезка в соответствующей зоне соединения.

11. Способ по предшествующему пункту, при котором перед намоткой отрезка, образующего боковину (11), предусмотрено размещение, по меньшей мере, одной опорной плиты (29) в радиально наружном месте по отношению к свободным концам (25) рычагов (24) для наложения рядом с зоной соединения.

12. Способ по предшествующему пункту, при котором указанная, по меньшей мере, одна опорная плита (29) выступает в аксиальном направлении за свободные концы (25) для обеспечения опоры для аксиальной выступающей части (35) боковины (11) во время выполнения соединения.

13. Способ по предшествующему пункту, при котором предусмотрено втягивание указанной, по меньшей мере, одной опорной плиты (29) перед раздвиганием свободных концов (25) в радиальном направлении.

14. Способ по одному из предшествующих пунктов, при котором размещение каркасного рукавного элемента (12) включает вставку формообразующего барабана (13) в аксиальном направлении через предварительно собранный каркасный рукавный элемент (12) вплоть до размещения указанного каркасного рукавного элемента (12) вокруг двух половин (17) барабана.

15. Устройство для сборки шин для колес транспортных средств, содержащее:

формообразующий барабан (13), содержащий две половины (17) барабана и две опоры (18);

причем каждая половина (17) барабана содержит опорные элементы (19, 20), выполненные с возможностью контактного взаимодействия с бортами (7) каркасного рукавного элемента (12);

при этом каждая опора (18) функционально соединена с одной из половин (17) барабана и несет множество рычагов (24) для наложения, имеющих свободные концы (25), обращенные к соответствующей половине (17) барабана, причем рычаги (24) каждой опоры (18), предназначенные для наложения, выполнены с возможностью перемещения между:

суженной конфигурацией, в которой рычаги (24) для наложения расположены по существу параллельно оси (Х) вращения формообразующего барабана (13),

промежуточной конфигурацией, в которой рычаги (24) для наложения находятся в положении, в котором они частично раздвинуты в радиальном направлении,

расширенной конфигурацией, в которой рычаги (24) для наложения раздвинуты в радиальном направлении;

при этом каждая опора (18) выполнена с возможностью удерживания соответствующей боковины (11), размещенной в виде кольца вокруг рычагов (24) для наложения;

причем каждая опора (18) выполнена с возможностью аксиального перемещения относительно соответствующей половины (17) барабана для перевода свободных концов (25) рычагов (24) для наложения в зону вблизи опорных элементов (19, 20) соответствующей половины (17) барабана в то время, когда рычаги (24) для наложения зафиксированы в промежуточной конфигурации.

16. Устройство по п.15, в котором опорные элементы (19, 20) выполнены с возможностью перемещения между суженной конфигурацией и радиально расширенной конфигурацией, при этом в радиально расширенной конфигурации опорные элементы (19, 20) находятся в радиальном положении, соответствующем радиальному положению свободных концов (25) рычагов (24) для наложения, когда указанные рычаги (24) для наложения находятся в промежуточной конфигурации.

17. Устройство по п.15 или 16, в котором опорные элементы (19, 20) содержат радиально наружные опорные элементы (19), выполненные с возможностью контактного взаимодействия с аксиально внутренними частями бортов (7), и радиально внутренние опорные элементы (20), выполненные с возможностью контактного взаимодействия с радиально внутренними частями бортов (7), причем радиально наружные опорные элементы (19) и радиально внутренние опорные элементы (20) выполнены с возможностью перемещения независимо друг от друга между суженной конфигурацией и радиально расширенной конфигурацией.

18. Устройство по п.17, в котором радиально наружные опорные элементы (19) в радиально расширенной конфигурации имеют части, периферийные в радиальном направлении и обращенные в аксиальном направлении к свободным концам (25) рычагов (24) для наложения, когда рычаги (24) для наложения находятся в промежуточной конфигурации.

19. Устройство по одному из пп.15-18, в котором каждая из опор (18) содержит, по меньшей мере, одну опорную плиту (29), расположенную в радиально наружном месте по отношению к свободным концам (25) рычагов (24) для наложения.

20. Устройство по п.19, в котором указанная, по меньшей мере, одна опорная плита (29) выполнена с возможностью перемещения между втянутым положением, в котором она расположена так, что она полностью наложена на, по меньшей мере, один рычаг (24) для наложения, и выдвинутым положением, в котором она выступает в аксиальном направлении за свободные концы (25) рычагов (24) для наложения.

21. Устройство по одному из пп.15-20, в котором каждый из свободных концов (25) несет, по меньшей мере, один ролик (28; 28А, 28В) для наложения.

22. Устройство по одному из пп.15-21, в котором каждый из свободных концов (25) несет основной ролик (28А) для наложения и вспомогательный ролик (28В) для наложения, при этом вспомогательный ролик (28В) для наложения шарнирно присоединен к свободному концу (25) посредством рычага (36).

23. Устройство по п.22, в котором в суженной конфигурации рычаг (36) и вспомогательный ролик (28В) для наложения выровнены относительно соответствующего рычага (24) для наложения, причем в промежуточной и расширенной конфигурациях вспомогательный ролик (28В) для наложения находится дальше внутри в радиальном направлении по отношению к основному ролику (28А) для наложения.

24. Устройство по одному из пп.15-23, содержащее два двигателя (33, 34), каждый из которых функционально соединен с соответствующей опорой (18) и выполнен с возможностью обеспечения аксиального перемещения указанных опор (18) друг относительно друга; передаточные механизмы, функционально действующие между каждым из двух двигателей (33, 34) и соответствующими рычагами (24) для наложения для перемещения указанных рычагов (24) для наложения между суженной конфигурацией, промежуточной конфигурацией и расширенной конфигурацией посредством перемещения опор.

| WO 2014198435 A1, 18.12.2014 | |||

| СПОСОБ ВЫБОРА ОПТИМАЛЬНОГО ПОЛОЖЕНИЯ БОКОВОГО СТВОЛА СКВАЖИНЫ | 2008 |

|

RU2380728C1 |

| DE 102011050142 A1, 08.11.2012 | |||

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК | 0 |

|

SU356161A1 |

Авторы

Даты

2021-11-17—Публикация

2017-12-21—Подача